Изобретение относится к области исследования механических характеристик материалов, в частности, оценивающих пластические свойства.

Известен способ определения предела пластичности металла при прокатке, заключающийся в том, что клинообразный образец прокатывают на гладкой бочке, замеряют относительное деформирование образца в момент появления боковых трещин, по которым судят о пределе пластичности. С целью моделирования натурных деформаций и растягивающих напряжений при прокатке труб клинообразный образец выполняют с боковыми выступами прямоугольного сечения, а о пределе пластичности судят по возникновению трещин на выступах (см. А.С. 349925. G01N 3/28. Семенов О.А., Динник А.А., Воевода В.Д., Усенко В.Н. Способ определения предела пластичности металла при прокатке. - Б.И., 1972, N 26 от 04.09.72).

Недостатком данного способа является невозможность определения характеристик пластичности для прутковых и проволочных изделий.

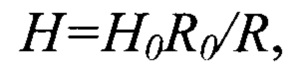

Известен способ испытания металлов на пластичность, по которому цилиндрический образец деформируют сжатием до появления трещин на боковой поверхности и по степени деформации судят о пластичности. С целью повышения точности результатов испытания путем обеспечения условия, приближенных к плоской деформации, при сжатии образца обеспечивают выдавливание его в кольцевую полость переменной уменьшающейся от центра к периферии высоты Н, определяемой по формуле

где Н0 - высота полости на расстоянии R0 от центра; R0 - внутренний радиус полости, равный радиусу образца; R - текущий радиус полости на высоте Н (см. А.С. 1633329. G01N 3/28. Калпин Ю.Г., Калпина Н.Ю. Способ испытания металлов на пластичность. - Б.И., 1991, N 9 от 07.03.91).

Однако, описанные выше способы не позволяют определить конкретную характеристику, оценивающую пластические свойства металла.

Известно, что для осуществления процесса обработки материалов давлением необходимо затратить определенное количество энергии. Часть этой энергии превращается в тепло, а часть остается в деформированном материале в виде связанной потенциальной энергии остаточных напряжений.

Тепловой эффект пластической деформации определяется величиной Ат (см. Яловой Н.И., Тылкин М.А., Полухин П.И., Васильев Д.И. Тепловые процессы при обработке металлов и сплавов давлением. - М.: Металлургия, 1973, с. 16):

где А - общее количество энергии, затрачиваемое на пластическое деформирование; АТ - количество энергии, превратившейся в тепло; ηвых - коэффициент выхода тепла.

Коэффициент выхода тепла ηвых для сталей по данным различных авторов (см. Губкин С.И. Пластическая деформация металлов. - М.: Металлургиздат, 1960, Т.2) составляет 0,84-0,94.

Доля энергии А0, которая остается в деформированном изделии в виде потенциальной энергии остаточных напряжений, определяется коэффициентом ψ:

где ψ=1 - ηвых.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ определения показателя деформативности материала, при котором деформируют осесимметричный образец путем его прессования через коническую матрицу и фиксируют трещину. Осесимметричный образец выполняют переменного сечения, а показатель деформативности материала ψ* рассчитывают по предложенной формуле (Патент RU 2128329 G01N 3/28. Колмогоров Г.Л., Мельникова Т.Е., Курапова Н.А. Способ определения показателя деформативности материала. БИ, 1999, N 9 от 27.03.99). Данный способ выбран в качестве прототипа.

Признаки прототипа, совпадающие с признаками предлагаемого решения, - деформирование осесимметричного изделия в коническом инструменте, формирование остаточных напряжений.

Недостатком известного способа, принятого за прототип, является то, что известный способ неприменим для процесса волочением, который широко применяется для производства прутковых изделий. Другим недостатком является то, что при оценке разрушения принят критерий наибольшего напряжения, за который принято окружное напряжение σθ.

Задача изобретения - определение физико-механической характеристики материала, а именно, показателя деформативности, определяющего пластические свойства металла при производстве волочением прутковых и проволочных изделий.

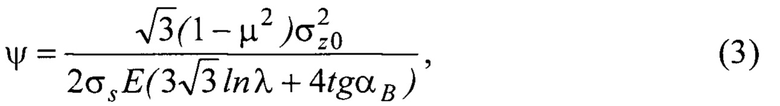

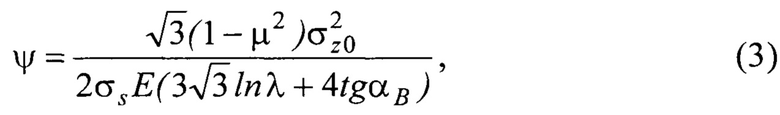

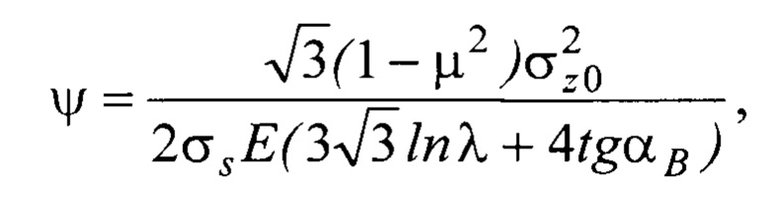

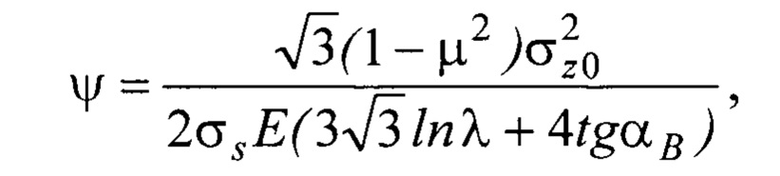

Поставленная задача была решена за счет того, что в известном способе определения показателя деформативности материала при производстве прутковых металлоизделий, включающем деформирование осесимметричного изделия в коническом инструменте, формирование остаточных напряжений, согласно изобретению деформируют прутковые и проволочные металлоизделия волочением, определяют экспериментально осевые остаточные напряжения в поверхностном слое, а показатель деформативности материала рассчитывают по формуле:

где σz0 - остаточное напряжение в поверхностном слое металла, МПа;

σs - сопротивление деформации металла, МПа;

Е - модуль упругости металла, МПа;

μ - коэффициент Пуассона;

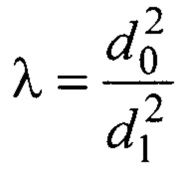

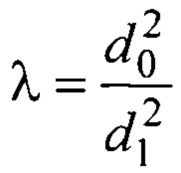

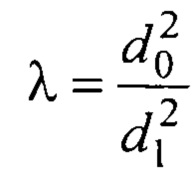

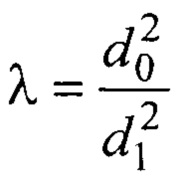

- коэффициент вытяжки;

- коэффициент вытяжки;

d0, dl - диаметр изделия до и после прохода волочения соответственно, мм;

αВ - угол наклона образующей рабочего канала волоки к оси волочения.

Признаки предлагаемого решения, отличные от прототипа - деформируют прутковые и проволочные металлоизделия волочением, определяют экспериментально осевые остаточные напряжения в поверхностном слое; показатель деформативности материала рассчитывают по формуле (3), включающий все технологические параметры процесса волочения.

Соотношение (3) получено из анализа условий формирования остаточных напряжений в конических волоках, применяемых при волочении.

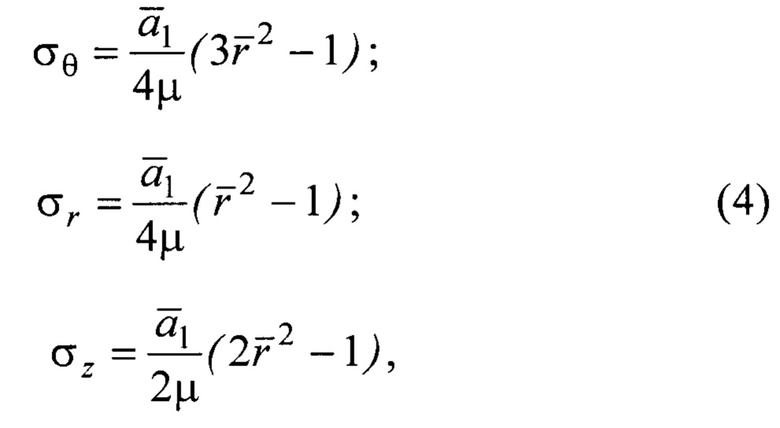

При производстве осесимметричных изделий волочением возникают окружные σr, радиальные σθ, осевые σz остаточные напряжения (см. Патент RU 2415390 G01 L1. Колмогоров Г.Л., Кузнецова Е.В. Способ определения остаточных напряжений в прутковых и проволочных изделиях. Опубл. 27.03.2011), которые определяются в следующем виде:

где  - относительная радиальная координата; R - радиус изделия;

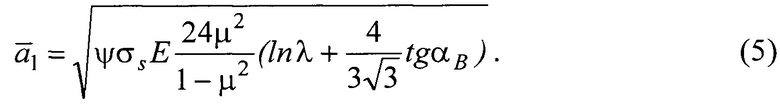

- относительная радиальная координата; R - радиус изделия;  - некоторый комплексный параметр, включающий технологические факторы процесса волочения:

- некоторый комплексный параметр, включающий технологические факторы процесса волочения:

В соответствии с предлагаемым решением при  (поверхность изделия) имеем

(поверхность изделия) имеем

где σz0 - остаточное осевое напряжение на поверхности изделия.

Из соотношения (6) следует

Рассматривая совместно соотношения (5) и (7), после преобразований получим

где σz0 - остаточное напряжение в поверхностном слое металла, МПа;

σs - сопротивление деформации металла, МПа;

Е - модуль упругости металла, МПа;

μ - коэффициент Пуассона;

- коэффициент вытяжки;

- коэффициент вытяжки;

d0, d1 - диаметр изделия до и после прохода волочения соответственно, мм;

αB - угол наклона образующей рабочего канала волоки к оси волочения.

При известном показателе деформативности из выражений (4) определяются остаточные напряжения σr, σθ, σz.

Пример конкретной реализации.

Определение показателя деформативности выполнили при производстве метизной проволоки. Методом послойного снятия Гейна-Бауэра определили осевое остаточное напряжение на поверхности проволоки. Остаточное напряжение оказалось равным 450 МПа. При волочении применялась волока с αB = 6°, коэффициент вытяжки λ = 1,3. Для метизной проволоки Е = 2⋅105 МПа, μ = 0,5, σs = 10 МПа. В результате получили ψ = 1,495⋅10-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОКРАТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2014 |

|

RU2580263C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 2004 |

|

RU2276779C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ ПОВЫШЕННОЙ ТОЧНОСТИ | 2017 |

|

RU2661161C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1996 |

|

RU2113301C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ МЕТАЛЛОИЗДЕЛИЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ | 2016 |

|

RU2622552C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ МЕТАЛЛОИЗДЕЛИЙ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 2018 |

|

RU2707249C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2017 |

|

RU2675710C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2753395C1 |

| СПОСОБ ВОЛОЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2480301C1 |

Изобретение относится к области исследования механических характеристик материалов, в частности, оценивающих пластические свойства. Сущность: деформируют прутковые и проволочные металлоизделия волочением, определяют экспериментально осевые остаточные напряжения в поверхностном слое. Показатель деформативности материала рассчитывают по формуле

где σz0 - остаточное напряжение в поверхностном слое металла, МПа; σs - сопротивление деформации металла, МПа; Е - модуль упругости металла, МПа; μ - коэффициент Пуассона;  - коэффициент вытяжки; d0, d1 - диаметр изделия до и после прохода волочения соответственно, мм; αB - угол наклона образующей рабочего канала волоки к оси волочения, град. Технический результат: возможность определения показателя деформативности, определяющего пластические свойства металла при производстве волочением прутковых и проволочных изделий.

- коэффициент вытяжки; d0, d1 - диаметр изделия до и после прохода волочения соответственно, мм; αB - угол наклона образующей рабочего канала волоки к оси волочения, град. Технический результат: возможность определения показателя деформативности, определяющего пластические свойства металла при производстве волочением прутковых и проволочных изделий.

Способ определения показателя деформативности материала при производстве прутковых металлоизделий, включающий деформирование осесимметричного изделия в коническом инструменте, формирование остаточных напряжений, отличающийся тем, что деформируют прутковые и проволочные металлоизделия волочением, определяют экспериментально осевые остаточные напряжения в поверхностном слое, а показатель деформативности материала рассчитывают по формуле

где σz0 - остаточное напряжение в поверхностном слое металла, МПа;

σs - сопротивление деформации металла, МПа;

Е - модуль упругости металла, МПа;

μ - коэффициент Пуассона;

- коэффициент вытяжки;

- коэффициент вытяжки;

d0, d1 - диаметр изделия до и после прохода волочения соответственно, мм;

αB - угол наклона образующей рабочего канала волоки к оси волочения, град.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 2004 |

|

RU2276779C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| СПОСОБ МНОГОКРАТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2014 |

|

RU2580263C2 |

| CN 102042938 A, 04.05.2011. | |||

Авторы

Даты

2022-07-11—Публикация

2021-08-05—Подача