Изобретение относится к обработке металлов давлением и предназначено для производства осесимметричных прутковых и проволочных изделий волочением.

Известно, что прутки и проволоку изготавливают по технологической схеме, совмещающей прокатку или прессование заготовки и ее последующее волочение через конические волоки. Предварительно передний конец заготовки заостряют, формируют захватку, которую вводят в инструмент (волоку), зацепляют зажимом тянущего устройства и производят деформацию протягиванием заготовки через инструмент (см. Перлин И.Л., Ерманок М.З. Теория волочения. - М.: Металлургия, 1971. - с. 18).

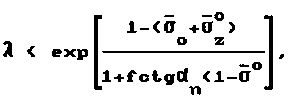

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является «Способ волочения изделий» (см. патент РФ №2126731 от 27.01.1999, кл. В21С 1/00), включающий предварительное формирование на заготовке захватки, деформацию заготовки в конических волоках с использованием технологической смазки и определение осевых остаточных напряжений в поверхностном слое изделия. При этом вытяжку за проход определяют соотношением

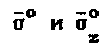

где  относительные напряжение противонатяжения и осевое остаточное напряжение соответственно; f - коэффициент трения в зоне деформации; αn - приведенный угол конусности волоки.

относительные напряжение противонатяжения и осевое остаточное напряжение соответственно; f - коэффициент трения в зоне деформации; αn - приведенный угол конусности волоки.

Недостатком известного способа, принятого за прототип, является то, что при оценке прочности учитываются только осевые остаточные напряжения, которые суммируются с напряжением волочения и приводят к обрыву переднего конца заготовки. Предельная вытяжка за проход определяется при этом из условия прочности переднего конца протягиваемой заготовки.

Известно, что в процессе пластического деформирования в протягиваемых изделиях формируются остаточные напряжения (см. Перлин И.Л., Ерманок М.З. Теория волочения. - М.: Металлургия, 1971. - с. 371-383), которые могут приводить к разрушению металлоизделий. При производстве прутковых и особенно проволочных изделий небольшого сечения применяется многопереходное волочение через ряд последовательных волок. При многопереходном волочении остаточные напряжения накапливаются от прохода к проходу и при достижении предельного значения остаточных напряжений возможно нарушение протягиваемого металлоизделия.

Признаки прототипа, совпадающего с признаками заявляемого решения, - предварительное формирование на изделии захватки и последующее волочение через монолитные волоки.

Задачей изобретения является определение предельных деформаций прутковых и проволочных металлоизделий из условий возможного разрушения изделия не только от осевых, но также от радиальных и окружных остаточных напряжений, что характерно для многопереходного волочения.

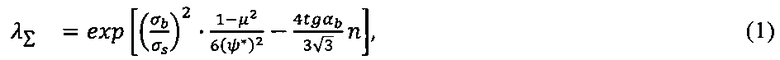

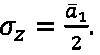

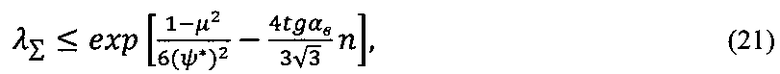

Поставленная задача была решена за счет того, что в известном способе, включающем предварительное формирование на изделии захватки и последующее волочение через монолитные волоки, предельную суммарную вытяжку определяют из условия сохранения прочности металлоизделия по формуле

где

n - количество переходов многократного пластического деформирования волочением;

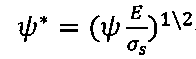

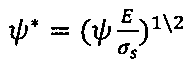

- параметр, характеризующий механические свойства обрабатываемого металла;

- параметр, характеризующий механические свойства обрабатываемого металла;

ψ - коэффициент, определяющий долю энергии остаточных напряжений;

Ε, µ - модуль упругости и коэффициент Пуассона обрабатываемого металла соответственно;

σb - предел прочности обрабатываемого металла;

σs - сопротивление деформации обрабатываемого металла;

αb - угол наклона образующей рабочего конуса монолитной волоки.

Признаки предлагаемого способа, отличительные от прототипа, - определение предельной вытяжки, характеризующей пластическую деформацию, в зависимости от условий волочения и механических свойств протягиваемого металла.

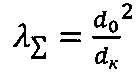

Пластическая деформация при волочении характеризуется коэффициентом вытяжки на каждом переходе

где d0 - диаметр металлоизделия на входе;

d1 - диаметр металлоизделия после волочения.

Для многопереходного волочения (волочение через несколько волок) суммарный коэффициент вытяжки равен

где d0 - начальный (исходный) диаметр металлоизделия;

dк - конечный диаметр металлоизделия после многопереходного волочения.

Суммарная вытяжка при многопереходном волочении определяется произведением вытяжек по отдельным переходам

где λ1, λ2 … λn - вытяжка по отдельным переходам.

Предельная суммарная вытяжка определяется из условия опасности возможного разрушения металлоизделий от остаточных напряжений, формируемых в процессе пластических деформации и накапливающихся от прохода к проходу.

При достижении предельного значения остаточных напряжений возможно разрушение прутковых и проволочных металлоизделий, что наблюдается на практике.

Уровень остаточных напряжений определяется величиной накопленной пластической деформацией. Часть энергии, затрачиваемая на пластическую деформацию, выделяется в виде тепла пластического деформирования, а часть энергии сохраняется в деформируемом теле в виде потенциальной энергии остаточных напряжений U0. При этом

где Ud - энергия пластического деформирования;

ψ - коэффициент, определяющий долю энергии остаточных напряжений.

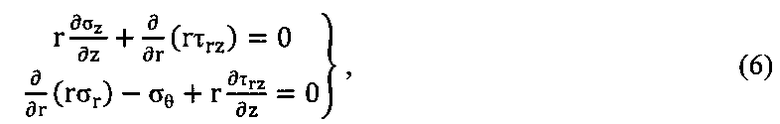

Потенциальная энергия остаточных напряжений может быть определена следующим образом. При производстве осесимметричных изделий после деформирования под действием остаточных напряжений реализуется схема плоского упругого деформированного состояния. Характерным для этой схемы является отсутствие осевых деформаций (εz=0). Система дифференциальных уравнений для упругого состояния, соответствующего действию остаточных напряжений, в цилиндрической системе координат имеет вид

где σr, σθ, σz - радиальные, окружные и осевые остаточные напряжения соответственно;

τrz - касательные напряжения;

r - радиальная координата;

z - координата в направлении волочения.

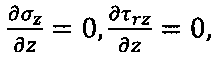

При осевой симметрии напряженного состояния в условиях плоского деформированного состояния имеем  тогда система уравнений (6) упрощается

тогда система уравнений (6) упрощается

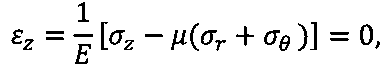

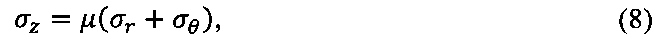

Уравнения (6) не содержат осевого напряжения σz, которое определяется дополнительным соотношением из условия

откуда следует

где Ε, µ - модуль упругости и коэффициент Пуассона обрабатываемого металла соответственно.

Уравнения (7) и (8) определяют упругое напряженное состояние в изделии от остаточных напряжений.

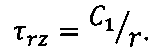

Разрешив первое из уравнений (7) относительно τrz, получим

Для центральных слоев (r=0) касательное напряжение становится бесконечно большим, из соображений физического смысла С1=0, тогда τrz=0. Дифференцируя по r выражение в круглых скобках второго из дифференциальных уравнений (7), имеем

При подстановке данного соотношения в уравнение (8) и после преобразований получим дополнительное уравнение связи напряжений σr, σz

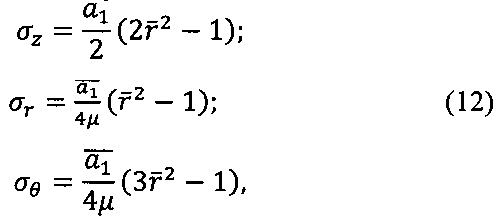

Дифференциальные уравнения (9) и (10) позволяют определить σθ, σr при известном распределении напряжений σz. Для выполнения технологических расчетов зададим σz в виде ряда

где а0 и а1 - неизвестные параметры, которые будут определены из дополнительных условий.

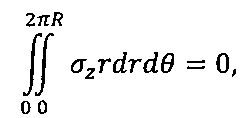

Так, исключая а0 из условия самоуравновешенности остаточных напряжений

из уравнений (9) и (10), получим

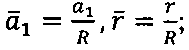

где

где R - радиус металлоизделия.

При известных компонентах тензора напряжений σij с помощью обобщенного закона Гука находятся компоненты тензора деформаций εij и рассчитывается потенциальная энергия остаточных напряжений

где V - объем металлоизделия.

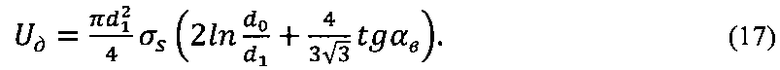

Технологические параметры волочения определяют величину энергии пластического деформирования

где σs - сопротивление деформации обрабатываемого материала;

ε - степень деформации.

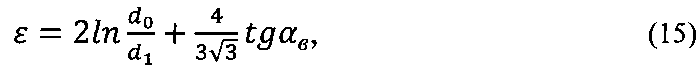

При деформировании в конической матрице степень деформации определяется как сумма интенсивностей малых деформаций сдвига, которые претерпевает частица при прохождении через зону деформации. Усредненная по сечению проволоки степень деформации за проход равна

где d0 и d1 - диаметр металлоизделия до и после прохода соответственно;

αв - угол наклона образующей волоки.

В случае многопереходного волочения суммарная степень деформации будет равна

где

n - количество переходов.

С учетом (15) энергия пластического деформирования в каждом проходе для среднего значения сопротивления деформации равна

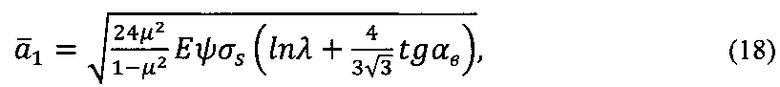

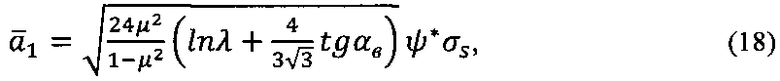

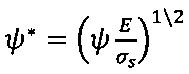

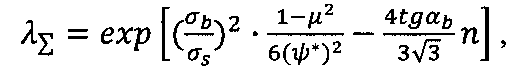

Приравнивая выражения (13) и (17)с учетом (12), получим

где λ - вытяжка за проход.

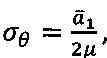

Наибольшую опасность представляют растягивающие остаточные напряжения в поверхностных слоях металлоизделий. Из выражений (12) для поверхностного слоя (

Из соотношений (17) следует:

Из соотношений (17) следует:

где  - параметр, характеризующий механические свойства обрабатываемого материала;

- параметр, характеризующий механические свойства обрабатываемого материала;

λ - вытяжка за проход.

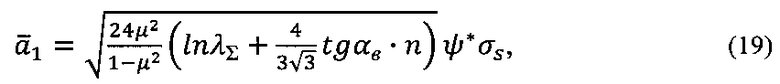

Для многопереходного волочения получили аналогичное выражение

С позиций разрушения наибольшую опасность представляют максимальные окружные напряжения σθ, оценка прочности при этом выглядит так:

где σв - предел прочности обрабатываемого материала.

В случае многопереходного деформирования, условие прочности с учетом (19) при наличии остаточных напряжений примет следующий вид:

где  - суммарная вытяжка;

- суммарная вытяжка;

d0 и dk - начальный и конечный диаметры металлоизделия соответственно;

n - количество переходов.

Пример конкретной реализации

Волочению подвергали стальную проволоку марки стали 50, для которой σb=500 МПа, σs=400 МПа, модуль упругости стали Ε=2·1011 МПа, µ=0,35. Применили волочильный твердосплавный инструмент с αb=8°, количество переходов n=4. Для данной стали ψ=0,475·10-4 и ψ∗=0,3. Используя формулу (1), получили суммарную вытяжку

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ МЕТАЛЛОИЗДЕЛИЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ | 2016 |

|

RU2622552C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1996 |

|

RU2113301C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ ПОВЫШЕННОЙ ТОЧНОСТИ | 2017 |

|

RU2661161C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА ПРИ ПРОИЗВОДСТВЕ ПРУТКОВЫХ МЕТАЛЛОИЗДЕЛИЙ | 2021 |

|

RU2775810C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 2004 |

|

RU2276779C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ МЕТАЛЛОИЗДЕЛИЙ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 2018 |

|

RU2707249C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2126731C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2017 |

|

RU2675710C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2753395C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЯ (ВАРИАНТЫ) | 1995 |

|

RU2101108C1 |

Изобретение относится к обработке металлов давлением и предназначено для производства осесимметричных прутковых и проволочных изделий волочением. Способ включает предварительное формирование на изделии захватки и последующее многопереходное волочение через монолитные волоки. Исключение вероятности разрушения изделия от осевых, радиальных и окружных остаточных напряжений обеспечивается за счет того, что предельная суммарная вытяжка регламентирована исходя из условия сохранения прочности металлоизделия математической зависимостью. 1 пр.

Способ многократного пластического деформирования осесимметричных прутковых и проволочных металлоизделий из стали марки 50, включающий предварительное формирование на изделии захватки и последующее многопереходное волочение через монолитные волоки, отличающийся тем, что предельную суммарную вытяжку λ∑ при многопереходном волочении определяют из условия сохранения прочности металлоизделия по формуле

где n - количество переходов волочения;

- параметр, характеризующий механические свойства обрабатываемого металла;

- параметр, характеризующий механические свойства обрабатываемого металла;

ψ = 0,475 · 10-4 - коэффициент, определяющий долю энергии остаточных напряжений;

E - модуль упругости обрабатываемого металла, МПа;

µ - коэффициент Пуассона обрабатываемого металла;

σb - предел прочности обрабатываемого металла, МПа;

σS - сопротивление деформации обрабатываемого металла, МПа;

αb - угол наклона образующей рабочего конуса монолитной волоки,о.

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2126731C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЯ (ВАРИАНТЫ) | 1995 |

|

RU2101108C1 |

| Способ волочения изделий | 1984 |

|

SU1245375A1 |

| US 3763680 A, 09.10.1973. | |||

Авторы

Даты

2016-04-10—Публикация

2014-08-22—Подача