Изобретение относится к деталям машин, в частности к способам изготовления и конструкциям подшипников и может быть использовано при изготовлении подшипников скольжения на машиностроительных заводах.

Подшипник скольжения (ПС) - образует узел машины двумя деталями, причем одна из них является неподвижной. К ПС предъявляются определенные требования, среди которых наиболее существенные следующие: низкое трение; минимальное биение; высокая надежность; долговечность; неизменность параметров во времени и в зависимости от внешних условий и т.д.

Известны подшипники скольжения, содержащие элемент скольжения (ЭС) выполненный в виде единого цилиндра двух различных диаметров, изготовленные из материала с невысоким коэффициентом трения, например, содержащим обойму из синтетической смолы, заливку материала в эту обойму (см. патент №2361127, бюл. №19, опубл. 10.07.2009 г.).

Однако такой подшипник скольжения не является надежным и долговечным из-за сложной конструкции и применяемого материала.

Необходимость применения новых самосмазывающихся материалов в тяжелонагруженных узлах трения технологического оборудования характеризуется следующими условиями работ: труднодоступность узлов для периодического обслуживания; высокой трудоемкостью, периодичностью смазочных операций при техническом обслуживании (ТО); зачастую большим количеством смазываемых узлов (на валочно-пакетирующей машине ЛП-18 ежесменно необходимо смазывать 36 точек смазки) или большой протяженностью механизмов (конвейеры); эксплуатацией машин и механизмов преимущественно на открытом воздухе, в контакте с влагой, водой, пылью, абразивносодержащими средами, древесиной; широким диапазоном температур; повышенными требованиями к защите окружающей среды и пожароопасности.

Известны также подшипники скольжения из сталеполимерных материалов толщиной стенок в пределах 2,0-3,4 мм (см. «Лесоэксплуатация и лесосплав», Обзорная информация. Выпуск 2. Совершенствование материалов и конструкций узлов лесопромышленного оборудования. М., ВНИПИЭИлеспром, 1987, с. 21, 2 абз. сверху).

Однако известный подшипник скольжения имеет ряд ограничений по применению, так как большая толщина нецелесообразна в виду деформаций из-за перекосов осей и втулок, что приводит к неисправностям техники.

Технической задачей является создание способа изготовления подшипника скольжения с оптимальными параметрами качества, надежности, долговечности и работоспособности.

Поставленная техническая задача решается тем, что подшипник скольжения изготавливают способом заполнения антифрикционного материала в обойму подшипника, причем в обойму подшипника запрессовывают углерод-углеродный композиционный материал (УУКМ), затем поверхностный слой этого материала, содержащий открытые поры, насыщают медью электролитическим способом на глубину открытых пор.

Применение антифрикционных самосмазывающихся углерод-углеродных композиционных материалов (УУКМ) позволяет повысить показатели качества, надежности и долговечности машин и агрегатов, уменьшить затраты на их ремонт и техническое обслуживание. Такие свойства новых материалов, как высокая износостойкость без введения смазочного материала, низкий коэффициент трения (менее 0,1), работоспособность в широком диапазоне температур (-50 - +200°С), высокая статическая и динамическая несущая способность (более 100 МПа), прирабатываемость, демпфирующая способность, удовлетворительные акустические и вибрационные характеристики делают перспективными их использование во многих тяжелонагруженных узлах промышленного и технологического оборудования. Антифрикционные самосмазывающиеся материалы позволяют значительно снизить трудоемкость изготовления узлов и деталей благодаря применению малоотходных или безотходных прогрессивных технологий. Использование материалов с композиционной и комбинированной структурой дает возможность уменьшить массу и размеры узлов и деталей машин, сэкономить большое количество смазочных материалов, цветные металлы, легированные стали и другие материалы, что позволит упростить конструкцию узлов и агрегатов. Прессовые соединения должны обладать прочностью, чтобы выдерживать возникающие при работе нагрузки (осевые, крутящий момент, вибрации.

Прочность и относительная неподвижность соединений деталей с натягом обеспечивается силами трения, которые зависят от давления, определяемого натягом. Сборка соединений с натягом может осуществляться под действием осевой силы, создаваемой прессом, или с термовоздействием - нагревом охватывающей или с охлаждением охватываемой детали. Применяют также гидропрессовую сборку, при которой деформация деталей соединения достигается подачей в зону сопряжения масла под высоким давлением через специальные канавки при одновременном действии осевой силы.

Под прочностью соединения с натягом понимается способность сопротивляться осевому сдвигу и повороту сопрягаемых деталей, когда они находятся под действием осевой нагрузки, вращающего и изгибающего моментов. Расчет соединения выполняется в следующей последовательности: определяют передаваемый соединением вращающий момент (Н⋅мм) по формуле:

где d - диаметр сопряжения, мм;

L - длина сопряжения, мм;

ƒ - коэффициент трения сопряженной пары при относительном вращении;

Ру - удельное давление на контактной поверхности сопряженной пары, МПа:

где δэ - эффективные диаметральный натяг в мм, принимаемый меньше измеренного натяга δи ввиду смятия и срезания шероховатостей при запрессовке:

δэ=δи-1,2(RZ1+RZ2),

где RZ1 и RZ2 - параметры шероховатости охватывающей и охватываемой поверхностей;

Е1, Е2 - модули упругости материалов сопрягаемых деталей, МПа;

С1, С2 - коэффициенты для охватывающей и охватываемой деталей соответственно:

где D - наружный диаметр охватывающей детали, мм;

d0 - диаметр отверстия в охватываемой детали, мм;

d - диаметр сопряжения, мм;

μ1, μ2 - коэффициенты Пуассона стали и УУКМ соответственно.

Таким образом, усилие запрессовки связано с материалом деталей (коэффициент трения, упругие свойства) с натягом и размерами сопрягаемых поверхностей.

Для определения толщины УУКМ в подшипниках скольжения технологического оборудования необходимо учитывать ряд специфических особенностей УУКМ, таких как, высокий уровень анизотропии и неоднородность материала. Перечисленные особенности не позволяют в данном случае использовать результаты, полученные применительно к конструкциям, выполненным из изотропных материалов (в частности металлов).

Анализ напряженно-деформированного состояния вала и втулки требует решения контактной задачи. В рассматриваемом случае, поскольку модуль Юнга стали, равный 2×105 МПа, на порядок превышает модуль Юнга УУКМ в кольцевом направлении и на два порядка в радиальном направлении, можно считать, что ось (вал) и внешняя металлическая оболочка являются абсолютно жесткими.

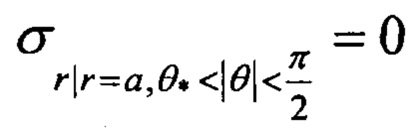

Условная схема конструкции, которая используется при проведении анализа, представлена на фиг. 1.

Предполагается, что по внешнему контуру втулка жестко заделана. При анализе напряженно-деформированного состояния считается, что втулка находится в условиях плоского деформированного состояния. Обозначим через Δа зазор между валом и втулкой. Уравнения равновесия втулки в цилиндрической системе координат имеет следующий вид:

Здесь σr, σθ, τrθ - радиальное, кольцевое и сдвиговое напряжения соответственно.

Граничные условия имеют вид:

на внешней поверхности

где Ur, Uθ - радиальное и кольцевое перемещения.

на внутренней поверхности, пренебрегая касательными напряжениями в зоне контакта вала и втулки, имеем:

Связь между напряжениями и деформациями для углеродного материала, образованного намоткой углеродного наполнителя на оправку имеет вид (с учетом плоского деформированного состояния):

где  , aij - коэффициенты податливости материала втулки, которые выражаются через технические (упругие) постоянные по формулам:

, aij - коэффициенты податливости материала втулки, которые выражаются через технические (упругие) постоянные по формулам:

Остальные компоненты матрицы aij равны нулю.

Здесь Er, Еθ, Ez - модули Юнга материала втулки в радиальном, кольцевом и осевом направлениях соответственно;

νrθ, νrz, νθz - коэффициенты Пуассона;

Grθ - модуль сдвига в плоскости rθ.

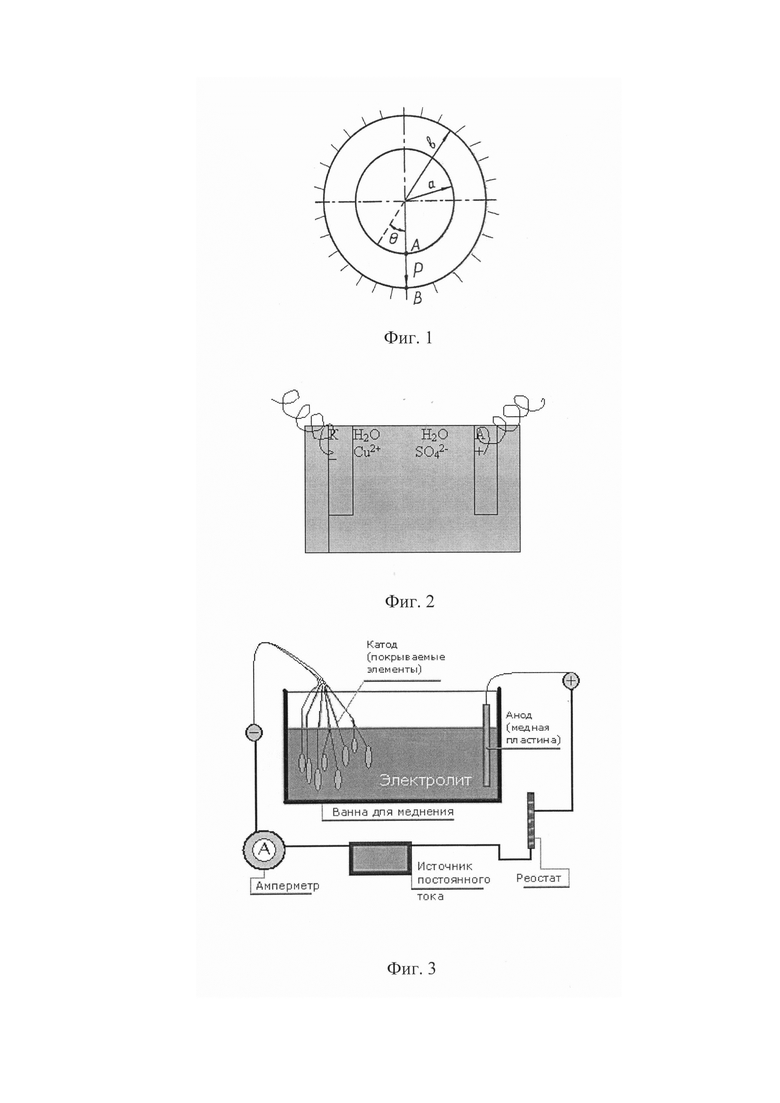

Напряженно-деформированное состояние втулки полностью определяется при решении задачи теории упругости (4)-(8). Однако, материал УУКМ после запрессовки имеет на поверхностном слое открытые поры по всей окружности, поэтому их заполнение медью электролитическим способом на глубину открытых пор является эффективным. Химический процесс меднения показан на фиг. 2; типовая ванна для нанесения гальванических покрытий показана на фиг. 3.

Приготовление растворов электролита. Для осаждения подслоя меди на детали используется пирофосфатный электролит. Этот электролит приготавливается следующим способом.

CuSO4×5H2O - Сульфат меди (70-90 г/л).

K4P2O7 - Пирофосфат калия (350 г/л).

NH4OH (25% раствор) -  (1÷2 г/л).

(1÷2 г/л).

Кислота лимонная 20 г/л.

Электролиз ведется при температуре 35-40°С, iк - 0,8-1,7 А/дм2, рН - 8,3-8,5. Анод - медь. При нанесении покрытий на УУКМ следует загружать детали в электролит под током. Кроме того, в начале электролиза необходима повышенная плотность тока (1,0-1,5 А/дм2) в течение 20-50 сек. С увеличением концентрации свободных ионов Р2О74- улучшается сцепление медных осадков с основой.

Для приготовления электролита сначала к теплому (температура 30-40°С) раствору CuSO4 добавляют раствор K4P2O7 в количестве, необходимом для образования Cu2P2O7 по реакции:

2CuSO4+K4P2O7=Cu2P2O7+2K2SO4.

Полученный осадок фильтруют и промывают до полного удаления ионов SO42-, после чего в избытке добавляют K4P2O7. В результате образуются комплексные ионы [Cu(P2O7)]2- и [Cu(P2O7)2]6-, которые существуют при рН 7,5-9,5.

Введение в электролит лимонной кислоты, NH4OH и других добавок улучшает работу анодов и способствует повышению допустимой плотности тока при относительно высоком выходе меди по току (близок к 100%). Открытые поры и микропоры в процессе проведения электролиза закрываются полностью, образуя омедненную поверхность с достаточно низким коэффициентом трения.

Применение подшипников скольжения на основе УУКМ в узлах трения промышленного оборудования позволяет решить следующие положительные результаты:

- уменьшить число точек смазки или увеличить периодичность смазывания многих узлов машин при техническом обслуживании;

- сократить расход смазочных материалов;

- заменить подшипники качения на подшипники скольжения из УУКМ в некоторых узлах машин;

- уменьшить трудоемкость технического обслуживания и ремонта машин и оборудования;

- повысить износостойкость и надежность узлов трения;

- уменьшить шум, визг и вибрации в машинах;

- уменьшить стоимость, металлоемкость и массу машин;

- повысить качество выпускаемой продукции;

- повысить производительность оборудования за счет увеличения нагрузочных и скоростных режимов его эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600969C1 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2237690C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2377449C2 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2010 |

|

RU2454439C1 |

| КОМПЛЕКТ КОМПОЗИЦИОННЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ДЕТАЛЕЙ ДЛЯ УСТАНОВКИ В СТРЕЛОЧНЫЙ ЭЛЕКТРОПРИВОД ТИПА СП | 2017 |

|

RU2701472C2 |

| АНТИФРИКЦИОННЫЙ САМОСМАЗЫВАЮЩИЙСЯ КОМПОЗИТНЫЙ МАТЕРИАЛ ГРУППЫ "МАСЛЯНИТ" | 2020 |

|

RU2743134C1 |

| АНТИФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ | 2005 |

|

RU2268440C1 |

| САМОСМАЗЫВАЮЩИЙСЯ МАТЕРИАЛ ДЛЯ УЗЛОВ ТРЕНИЯ | 2005 |

|

RU2296803C1 |

Изобретение относится к деталям машин, в частности к способам изготовления и конструкциям подшипников, и может быть использовано при изготовлении подшипников скольжения на машиностроительных заводах. Способ изготовления подшипника скольжения, содержащий заполнение антифрикционного материала в обойму подшипника, заключается в том, что в обойму подшипника запрессовывают углерод-углеродный композиционный материал, затем поверхностный слой этого материала, содержащий открытые поры, насыщают медью электролитическим способом на глубину открытых пор. Технический результат: создание способа изготовления подшипника скольжения с оптимальными параметрами качества, надежности, долговечности и работоспособности. 3 ил.

Способ изготовления подшипника скольжения, содержащий заполнение антифрикционного материала в обойму подшипника, отличающийся тем, что в обойму запрессовывают углерод-углеродный композиционный материал, затем поверхностный слой этого материала, содержащий открытые поры, насыщают медью электролитическим способом на глубину открытых пор.

| ПОДШИПНИК СКОЛЬЖЕНИЯ НА ОСНОВЕ УГЛЕРОДА | 1991 |

|

RU2006706C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ СТОЙКИ ПОДВЕСКИ | 2004 |

|

RU2361127C2 |

| ПАРОВОЗНОЕ ВЕДУЩЕЕ КОЛЕСО | 1937 |

|

SU52956A1 |

| CN 1079034 A, 01.12.1993. | |||

Авторы

Даты

2021-02-01—Публикация

2017-08-08—Подача