Заявляемое изобретение относится к области нефтехимии, в частности к установкам получения олефиновых или изоолефиновых С3-С5 углеводородов дегидрированием парафиновых или изопарафиновых С3-С5 углеводородов в кипящем слое алюмохромового катализатора.

Известна установка для получения олефиновых углеводородов путем дегидрирования соответствующих парафиновых углеводородов в системе реактор - регенератор с движущимся крупнозернистым катализатором (Кирнос Я.Я., Литвин О.Б. "Современные промышленные методы синтеза бутадиена". ЦНИИТЭНефтехим, серия "Производство синтетических каучуков", М., 1967, с. 81).

Известна установка дегидрирования н-бутана в бутилены с кипящим слоем мелкозернистого алюмохромового катализатора (И.Л. Кирпичников, В.В. Береснев, Л.М. Попов "Альбом технологических схем основных производств промышленности синтетического каучука", Химия, Ленинград, 1986, стр. 8-12). Указанная установка включает реактор и регенератор с расположенными внутри них циклонами, трубопроводы для подачи сырья, трубопроводы для циркуляции катализатора - между реактором и регенератором, трубопроводы для вывода контактного газа и газов регенерации, теплообменники для рекуперации тепла контактного газа и газов регенерации, устройства для сухого (электрофильтр на газах регенерации) и мокрого (скруббер на контактном газе) улавливания из контактного газа и газов регенерации унесенного катализатора.

Основными недостатком этих установок является отсутствие в технологической схеме оборудования для дополнительного улавливания и возврата этой уловленной части катализатора обратно в систему реактор-регенератор.

Известен реактор для дегидрирования парафиновых углеводородов С3-С5 с кипящим слоем мелкозернистого катализатора (патент РФ №2301107, опубл. 2007), содержащий вертикальный цилиндрический корпус, секционирующие решетки с возрастающим по высоте реактора свободным сечением, патрубки ввода сырья и вывода контактного газа, ввода и вывода циркулирующего катализатора и циклоны с пылеспускными стояками, в котором верхняя решетка имеет свободное сечение, составляющее более 60 и менее 90% от сечения корпуса, при этом торцы патрубков ввода циркулирующего катализатора и пылеспускных стояков циклонов установлены над верхней решеткой ниже уровня кипящего слоя. Недостатком является использование секционирующих решеток со сложной геометрией отверстий, расположение торцов пылеспускных стояков циклонов, установленных над верхней решеткой ниже уровня кипящего слоя, что приводит к нарушению однородности кипящего слоя и снижению эффективности перемешивания контактной смеси между секционными решетками, а также к усложнению технологического оборудования.

Известна установка получения олефиновых углеводородов С3-С5 путем дегидрирования в кипящем слое алюмохромового катализатора соответствующих парафиновых углеводородов, которое осуществляется в системе реактор - регенератор, с установленными внутри этих аппаратов циклонами, она также включает рекуператор тепла полученных контактного газа и газа регенерации, аппараты для дополнительного выделения из них отработанного катализатора, возвращаемого в систему, при этом возврат катализатора осуществляют в реактор и/или регенератор на высоту, составляющую 15-85% от высоты кипящего слоя катализатора (Патент РФ №2134677, опубл. 1999), что приводит к нарушению однородности кипящего слоя и снижению эффективности перемешивания контактной смеси.

Наиболее близкой является установка для дегидрирования парафиновых углеводородов С3-С5 в соответствующие олефиновые углеводороды (патент РФ №2129111, опубл. 1999), которая включает реактор и регенератор с кипящим слоем мелкодисперсного алюмохромового катализатора, секционирующими решетками и расположенными в верхней части циклонами с пылеспускными стояками, трубопроводы для подачи сырья, трубопроводы для циркуляции катализатора между реактором и регенератором, трубопроводы для вывода контактного газа и газов регенерации, соединенные с циклонами, теплообменники для рекуперации тепла контактного газа и газов регенерации, устройства для сухого и мокрого улавливания из контактного газа и газов регенерации унесенного катализатора и трубопроводы для возврата этого катализатора. При этом торцы пылеспускных стояков циклонов и/или торцы трубопроводов для возврата катализатора из устройств для сухого и/или мокрого улавливания, установленных на трубопроводах контактного газа и/или газов регенерации, расположены в реакторе и/или регенераторе на высоте, составляющей 15-85% от высоты кипящего слоя и ниже выпускных торцов трубопроводов для циркуляции, которые установлены ниже уровня кипящего слоя катализатора.

Недостатком установки является расположение торцов трубопроводов для возврата циркулирующего катализатора на высоту, составляющую 15-85% уровня кипящего слоя, что приводит к проблемам в режиме работы реактора и регенератора, связанным с неэффективным распределением в аппаратах кипящего слоя катализатора, нарушению изотермичности по высоте катализаторного слоя и неэффективности массообмена в целом. В результате не достигаются приемлемые конверсия и селективность процесса. Также трубопроводы для транспортировки уловленного катализатора в аппаратах сухого улавливания снабжены подогревающими устройствами для недопущения охлаждения катализатора, что приводит к дополнительным затратам энергии и усложнению технологического оформления установки.

Целью заявляемого изобретения является установка для дегидрирования парафинов или изопарафинов С4-С5 в кипящем слое алюмохромового катализатора, позволяющая получить увеличенные выхода целевых продуктов, при снижении энергозатрат.

Указанная цель достигается установкой дегидрирования парафинов или изопарафинов С3-С5 в кипящем слое алюмохромового катализатора, включающей реактор и регенератор с секционирующими решетками и расположенными в верхней части циклонами с пылеспускными стояками, трубопроводы для подачи сырья, трубопроводы для циркуляции катализатора между реактором и регенератором, трубопроводы для вывода контактного газа и газов регенерации, соединенные с циклонами, теплообменники для рекуперации тепла контактного газа и газов регенерации, устройства для сухого и мокрого улавливания из контактного газа и газов регенерации унесенного катализатора и трубопроводы для возврата этого катализатора, при этом торцы пылеспускных стояков циклонов расположены в нижней части кипящего слоя реактора или регенератора на высоте, составляющей 2-14% от высоты кипящего слоя, а уловленные в устройствах для сухого и электрического улавливания мелкие фракции катализатора по трубопроводам через патрубки направляются через пылеспускные стояки реактора в кипящий слой реактора и регенератора на нижние секционирующие решетки, а уловленная в устройстве для мокрого улавливания катализаторная пыль в виде шлама по трубопроводу через патрубок направляется в среднюю часть кипящего слоя регенератора соответственно под третью снизу секционирующие решетки.

Отличительными признаками заявляемой по изобретению установки являются следующие:

- уловленный в устройствах для сухого и электрического улавливания катализатор по трубопроводам через патрубки направляется в пылеспускные стояки циклонов реактора и регенератора;

- отсутствие пароспутников на трубопроводах транспортировки катализатора из устройств сухого улавливания;

- торцы пылеспускных стояков циклонов реактора и регенератора расположены в нижней части кипящего слоя реактора и регенератора на высоте, составляющей 2-14% от высоты кипящего слоя;

- уловленный в устройстве для мокрого улавливания катализатор по трубопроводу через патрубок направляется под третью снизу секционирующую решетку регенератора.

Наличие отличительных признаков свидетельствует о соответствии критерию патентоспособности «новизна» заявляемого изобретения, достижение увеличенных выходов целевых продуктов на установке, имеющей новые конструктивные особенности, не описанные в аналогичных установках, свидетельствует об «изобретательском уровне», «промышленная применимость» подтверждается описанием заявляемой установки и ее работы.

Возврат уловленного катализатора в реактор или регенератор на высоту, составляющую 2-14% от высоты кипящего слоя катализатора, позволяет достичь широкого распределения гранулометрического состава по всей высоте псевдоожиженного слоя. В результате возрастает эффективность взаимного влияния частиц катализатора разного диаметра во всем объеме катализаторного слоя. Псевдоожиженный слой удерживает мелкие частицы, вследствие чего, при достижении скорости витания, они не выносятся, улучшая тем самым гидродинамику и массообмен в системе реактор-регенератор, и, соответственно, повышают конверсию и селективность процесса.

Непрерывный возврат выделенного катализатора в данном заявляемом изобретении на высоту кипящего слоя реактора или регенератора, составляющую 2-14% от высоты кипящего слоя катализатора, позволяет улучшить однородность кипящего слоя и межфазный массообмен, что способствует увеличению выходов олефинов и изоолефинов С3-С5, при этом подача катализатора в кипящий слой может осуществляться непрерывно или периодически.

Возврат катализатора в нижнюю часть кипящего слоя на указанную высоту позволяет исключить его унос через циркуляционные трубы системы реактор или регенератор в надслоевое пространство сопряженного аппарата (реактора или регенератора, если возврат осуществляется соответственно в регенератор или в реактор), а также способствует снижению затрат на подогрев возвращаемого уловленного катализатора, как это имеет место в прототипе, так как по заявляемой схеме расположение точек подачи уловленного катализатора в нижнюю часть реактора или регенератора позволяет использовать катализатор без дополнительного нагрева, что предполагает отказ от пароспутников на трубопроводах возврата уловленного катализатора.

На рисунке 1 представлена схема установки, иллюстрирующая заявляемое изобретение.

Установка содержит реактор 1 и регенератор 2 с кипящим слоем мелкозернистого алюмохромового катализатора с установленными в их верхней части циклонами 3 с пылеспускными стояками 4, трубопроводы 5 и 6 для подачи соответственно в реактор 1 углеводородного сырья и в регенератор 2 воздуха, трубопроводы 7 и 8 для циркуляции катализатора между реактором и регенератором, трубопроводы для вывода из реактора контактного газа 9 и из регенератора газов регенерации 10, соединенные с циклонами, теплообменники-рекуператоры тепла 11 и 12, установленные на трубопроводах контактного газа 9 и газов регенерации 10, соединенные с устройствами для сухого 13 и 14, мокрого 15, а также электрического 16 улавливания из контактного газа и газов регенерации унесенного катализатора, соединенные с ними трубопроводы 17, 18 и 20 для возврата сухого катализатора, а также 19 для возврата катализатора в виде шлама в регенератор, при этом трубопроводы для циркуляции катализатора 7 и 8 соединены с трубопроводами подачи катализатора реактора и регенератора с открытыми торцами 21, а трубопроводы для возврата катализатора 17, 18, и 20 соединены с патрубками 23 подачи катализатора в пылеспускные стояки циклонов 4 реактора и регенератора, а трубопровод для возврата катализатора 19 соединен с патрубком 22 для подачи катализатора в кипящий слой регенератора. В реакторе и регенераторе установлены секционирующие кипящий слой горизонтальные решетки 24 ниже открытых торцов 21.

Трубопровод для циркуляции катализатора 7, предназначенный для пневмотранспорта катализатора из реактора в регенератор, снабжен трубопроводом 25 для подачи воздуха, а трубопровод 8 для пневмотранспорта катализатора из регенератора в реактор снабжен трубопроводом 26 для подачи углеводородного сырья и/или азота. Трубопровод 27 регенератора предназначен для подачи топливного газа для нагрева катализатора.

Установка по заявляемому изобретению работает следующим образом: пары углеводородного сырья (I) (парафиновых или изопарафиновых углеводородов) по трубопроводу 5 поступают под кипящий слой катализатора (II) в реактор 1. Пары сырья (I) проходят кипящий слой реактора, секционированный решетками 24, противоточно движущемуся вниз циркулирующему катализатору (II). Полученный контактный газ (III) проходит далее надслоевое пространство реактора и после улавливания мелких фракций унесенного катализатора в циклонах 3 покидает реактор. Уловленные в циклоне 3 реактора мелкие фракции катализатора (IV) по пылеспускному стояку 4 возвращаются в кипящий слой на нижнюю секционирующую решетку реактора.

Далее по трубопроводу 9 контактный газ при температуре дегидрирования поступает на охлаждение в теплообменник-рекуператор тепла 11, после чего последовательно проходит сначала устройство для сухого 13, а затем мокрого 15 улавливания катализаторной пыли. Затем контактный газ отправляется на узлы конденсации и выделения целевых продуктов дегидрирования - олефиновых или изоолефиновых углеводородов.

Воздух (V) по трубопроводу 6 подается под кипящий слой в регенератор 2. Воздух (V) проходит кипящий слой регенератора, секционированный решетками 24, противоточно к опускающемуся вниз циркулирующему катализатору (II). Полученные газы регенерации (VI) попадают в надслоевое пространство регенератора и после улавливания мелких фракций унесенного из кипящего слоя катализатора в циклонах 3 покидают регенератор. Уловленные в циклоне 3 регенератора мелкие фракции катализатора (IV) по пылеспускному стояку 4 возвращаются в кипящий слой регенератора на нижнюю секционирующую решетку. Далее газы регенерации при температуре регенерации катализатора поступают по трубопроводу 10 на охлаждение в теплообменник-рекуператор тепла 12, после чего последовательно проходят сначала устройство для сухого 14, а затем электрического 16 улавливания катализаторной пыли и затем сбрасываются в атмосферу.

По трубопроводу 27 в регенератор подают топливный газ (VII) для нагрева циркулирующего катализатора и обеспечения теплом эндотермической реакции дегидрирования в реакторе.

Отработавший в реакторе катализатор (VIII) из нижней части кипящего слоя по трубопроводам для циркуляции катализатора 7 с помощью подаваемого по трубе 25 воздуха (IX) транспортируется в верхнюю часть кипящего слоя регенератора. Пневмовзвесь катализатора и транспортного воздуха (XV) выходит в кипящий слой катализатора через открытый выпускной торец 21, направленный вверх. Торец 21 оснащен отбойником 28 для придания движению катализатора горизонтального направления.

Отрегенерированный катализатор (X) из нижней части кипящего слоя регенератора по трубопроводу для циркуляции катализатора 8 с помощью подаваемого по трубе 26 углеводородного сырья (XI) (парафиновых или изопарафиновых углеводородов) и/или азота транспортируется в верхнюю часть кипящего слоя реактора. Пневмовзвесь катализатора и транспортного углеводородного сырья и/или азота (XIV) выходит в кипящий слой катализатора через открытый выпускной торец 21, направленный вверх. Отбойник 28, расположенный над выпускным торцом, придает движению пневмовзвеси горизонтальное направление.

Уловленные в устройствах для сухого 13, 14 и электрического 16 улавливания мелкие фракции катализатора (XII) по трубопроводам 17, 18 и 20 через патрубки 23 направляются в пылеспускные стояки циклонов 4 реактора и регенератора, таким образом, возвращаются в кипящий слой реактора и регенератора на нижние секционирующие решетки 24. Уловленная в устройстве для мокрого улавливания 15 катализаторная пыль в виде шлама (XIII) по трубопроводу 19 через патрубок 22 направляется в среднюю часть кипящего слоя регенератора соответственно под третью снизу секционирующую решетку 24.

Непрерывный возврат в реактор и регенератор мелких фракций катализатора (IV и XII), уловленных циклонами 3 и устройствами для сухого 13, 14 и электрического 16 улавливания, установленных на трубопроводах контактного газа и газов регенерации, в нижнюю часть кипящего слоя на высоту 2-14% от высоты кипящего слоя катализатора, в совокупности с вводом циркулирующего катализатора в верхнюю часть кипящего слоя обеспечивает уменьшение вторичного уноса этих фракций из кипящего слоя. Возврат катализатора в нижнюю зону реактора и регенератора на высоту 2-14% от высоты кипящего слоя катализатора, позволяет достичь широкого гранулометрического состава по всей высоте псевдоожиженного слоя. В результате возрастает эффективность взаимного влияния частиц катализатора разного диаметра во всем объеме катализаторного слоя. Псевдоожиженный слой удерживает мелкие частицы, вследствие чего, при достижении скорости витания, они не выносятся, улучшая тем самым гидродинамику и массообмен в системе реактор-регенератор, и соответственно повышают конверсию и селективность процесса.

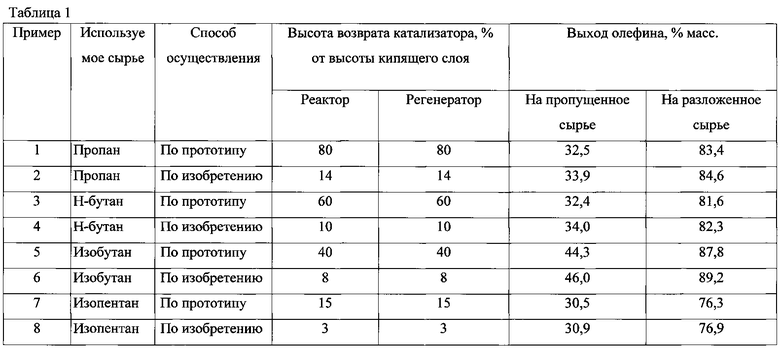

Работа установки по заявляемому изобретению иллюстрируется примерами. Для проведения корректного сравнения работы известной и заявляемой установки примеры 1, 3, 5 и 7 осуществлялись на установке по прототипу, примеры 2, 4, 6 и 8 на новой заявляемой установке. Данные по условиям проведения процесса и достигнутые показатели в процессе дегидрирования по примерам 1-8 приведены в таблице 1.

Пример 1.

Дегидрирование пропана в пропилен осуществляется на установке с кипящим слоем алюмохромового катализатора КДИ-М, состоящей из реактора и регенератора с непрерывной циркуляцией катализатора. Процесс проводят при температуре в реакторе 580°С и регенераторе 640-650°С. Циркуляция катализатора 275 т/ч. В реактор подают пропан в количестве 27000 кг/ч.

В процессе работы установки дегидрирования из реактора и регенератора с потоками контактного газа и газа регенерации происходит унос частиц катализатора из системы. Запыленный поток контактного газа из реактора проходит теплообменник, затем высокоэффективный циклон и далее поступает в скруббер водной отмывки, после чего направляется на узлы выделения и очистки бутиленов.

Газы регенерации из регенератора проходят через теплообменник, высокоэффективный циклон, электрофильтр и сбрасываются в атмосферу.

Теплообменники на линиях контактного газа и газов регенерации позволяют охлаждать указанные потоки в широком диапазоне температур.

Циклоны обладают высокой эффективностью улавливания частиц катализатора (до 85-97%) и оборудованы транспортными трубами, позволяющими непрерывно возвращать уловленный катализатор в кипящий слой системы реактор - регенератор. При этом в транспортные трубы подают азот в количестве 1000-1200 кг/ч для обеспечения условий пневмотранспорта.

В данном примере катализатор из контактного газа и газов регенерации выделяется и возвращался через торец в реактор и регенератор, расположенный таким образом, чтобы высота возврата катализатора составляла 80% от высоты кипящего слоя катализатора в соответствующем аппарате.

Пример 2.

Дегидрирование пропана в пропилен осуществляют аналогично описанному в примере 1, однако катализатор из контактного газа и газов регенерации выделяется и возвращаетсяся через патрубок в реактор и регенератор, расположенный таким образом, чтобы высота возврата катализатора составляла 14% от высоты кипящего слоя катализатора в соответствующем аппарате.

Пример 3.

Дегидрирование н-бутана в н-бутилены осуществляют на катализаторе КДИ-М аналогично описанному в примере 1, однако процесс проводят при температуре в реакторе 570°С и катализатор из контактного газа и газов регенерации выделяют и возвращают через патрубок в реактор и регенератор, расположенный таким образом, чтобы высота возврата катализатора составляла 60% от высоты кипящего слоя катализатора в соответствующем аппарате.

Пример 4.

Дегидрирование н-бутана в н-бутилены осуществляют аналогично описанному в примере 3, однако катализатор из контактного газа и газов регенерации выделяется и возвращался через патрубок в реактор и регенератор, расположенный таким образом, чтобы высота возврата катализатора составляла 10% от высоты кипящего слоя катализатора в соответствующем аппарате.

Пример 5.

Дегидрирование изобутана в изобутилен осуществляют аналогично описанному в примере 3, однако катализатор из контактного газа и газов регенерации выделяется и возвращался через патрубок в реактор и регенератор, расположенный таким образом, чтобы высота возврата катализатора составляла 40% от высоты кипящего слоя катализатора в соответствующем аппарате.

Пример 6.

Дегидрирование изобутана в изобутилен осуществляют аналогично описанному в примере 3, однако катализатор из контактного газа и газов регенерации выделяется и возвращался через патрубок в реактор и регенератор, расположенный таким образом, чтобы высота возврата катализатора составляла 8% от высоты кипящего слоя катализатора в соответствующем аппарате.

Пример 7.

Дегидрирование изопентана в изоамилены осуществляют аналогично описанному в примере 1, однако процесс проводят при температуре в реакторе 530°С и катализатор из контактного газа и газов регенерации выделяют и возвращают через патрубок в реактор и регенератор, расположенный таким образом, чтобы высота возврата катализатора составляла 15% от высоты кипящего слоя катализатора в соответствующем аппарате.

Пример 8.

Дегидрирование изопентана в изоамилены осуществляют аналогично описанному в примере 7, однако катализатор из контактного газа и газов регенерации выделяется и возвращался через патрубок в реактор и регенератор, расположенный таким образом, чтобы высота возврата катализатора составляла 3% от высоты кипящего слоя катализатора в соответствующем аппарате.

Как видно из приведенных примеров, предложенный способ позволяет повысить выходы олефинов и за счет дополнительного улавливания и эффективного возвращения в процесс отработанного катализатора сократить его расход и улучшить экологию и технико-экономические показатели процессов дегидрирования парафинов или изопарафинов С3-С5.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1998 |

|

RU2129111C1 |

| Установка дегидрирования парафиновых углеводородов C-C | 2017 |

|

RU2638934C1 |

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2005 |

|

RU2301107C1 |

| Способ получения олефиновых углеводородов | 2017 |

|

RU2666541C1 |

| Регенератор системы дегидрирования парафиновых углеводородов C-C с кипящим слоем катализатора | 2021 |

|

RU2773127C1 |

| Реактор (варианты) и способ диагностики неисправностей и оптимизации конструкции реактора дегидрирования парафиновых углеводородов С3-С5 | 2016 |

|

RU2625880C9 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C - C | 1998 |

|

RU2134677C1 |

| Способ подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С и устройство для его осуществления | 2019 |

|

RU2710016C1 |

| Способ регенерации алюмохромового катализатора и регенератор для его осуществления | 2020 |

|

RU2746425C1 |

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2015 |

|

RU2601002C1 |

Изобретение относится к области нефтехимии, в частности к установке получения олефиновых или изоолефиновых С3-С5 углеводородов дегидрированием парафиновых или изопарафиновых С3-С5 углеводородов. Установка включает реактор и регенератор с кипящим слоем алюмохромового катализатора с секционирующими решетками и расположенными в их верхней части циклонами с пылеспускными стояками, трубопроводы для подачи в реактор углеводородного сырья и в регенератор воздуха, трубопроводы для циркуляции катализатора между реактором и регенератором, трубопроводы для вывода контактного газа из реактора и газов регенерации из регенератора, соединенные с циклонами, теплообменники для рекуперации тепла контактного газа и газов регенерации, устройства для сухого, мокрого и электрического улавливания из контактного газа и газов регенерации унесенного катализатора и трубопроводы для возврата этого катализатора. Патрубки трубопроводов для направления катализатора, уловленного в устройствах для сухого и электрического улавливания, соединены с пылеспускными стояками циклонов реактора и регенератора. Патрубок трубопровода для направления уловленного в устройстве для мокрого улавливания катализатора расположен под третьей снизу секционирующей решеткой регенератора. Торцы пылеспускных стояков циклонов реактора и регенератора расположены в нижней части кипящего слоя реактора и регенератора на высоте, составляющей 2-14% от высоты кипящего слоя. Изобретение обеспечивает увеличение выхода целевых продуктов и снижение энергозатрат. 1 ил., 1 табл., 8 пр.

Установка дегидрирования парафинов или изопарафинов С3-С5 в кипящем слое алюмохромового катализатора, включающая реактор и регенератор с секционирующими решетками и расположенными в верхней части циклонами с пылеспускными стояками, трубопроводы для подачи сырья, трубопроводы для циркуляции катализатора между реактором и регенератором, трубопроводы для вывода контактного газа и газов регенерации, соединенные с циклонами, теплообменники для рекуперации тепла контактного газа и газов регенерации, устройства для сухого и мокрого улавливания из контактного газа и газов регенерации унесенного катализатора и трубопроводы для возврата этого катализатора, отличающаяся тем, что патрубки трубопроводов для направления катализатора, уловленного в устройствах для сухого и электрического улавливания, соединены с пылеспускными стояками циклонов реактора и регенератора, при этом торцы пылеспускных стояков циклонов реактора и регенератора расположены в нижней части кипящего слоя реактора и регенератора на высоте, составляющей 2-14% от высоты кипящего слоя, а патрубок трубопровода для направления уловленного в устройстве для мокрого улавливания катализатора расположен под третьей снизу секционирующей решеткой регенератора.

| УСТАНОВКА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1998 |

|

RU2129111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C - C | 1998 |

|

RU2134677C1 |

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2005 |

|

RU2301107C1 |

| US 5030782 A, 09.07.1991. | |||

Авторы

Даты

2016-07-10—Публикация

2015-06-03—Подача