Изобретение относится к области нефтехимии, в частности к реакторам для дегидрирования парафиновых углеводородов С3-C5 в соответствующие олефиновые углеводороды, используемые для получения основных мономеров синтетического каучука, а также при производстве полипропилена, метилтретичнобутилового эфира и др.

Известен реактор для дегидрирования парафиновых углеводородов с кипящим слоем мелкозернистого катализатора, содержащий вертикальный цилиндрический корпус и секционирующие решетки, установленные по высоте кипящего слоя ("Промышленность синтетического каучука", Москва, ЦНИИТЭНефтехим, 1968, №2, стр.8, Р.К.Михайлов, А.Н.Бушин "Совместное дегидрирование бутана и изопентана в кипящем слое мелкозернистого катализатора").

Однако в этом реакторе секционирующие решетки имеют одинаковое свободное сечение, что определяет неравномерное распределение катализатора по секциям реактора и низкие показатели дегидрирования - выходы олефинов на пропущенное и разложенное сырье.

Наиболее близким по технической сущности является реактор для дегидрирования парафиновых углеводородов С3-С5 с кипящим слоем мелкозернистого катализатора, содержащий вертикальный цилиндрический корпус, секционирующие решетки с возрастающим по высоте реактора свободным сечением, патрубки ввода сырья и вывода контактного газа, ввода и вывода циркулирующего катализатора и циклоны с пылеспускными стояками (Патент РФ №2156161 от 31.03.1999. Реактор для дегидрирования парафиновых углеводородов С3-C5). В указанном реакторе нижняя решетка имеет свободное сечение, составляющее 10-30% от сечения корпуса, а верхняя - 20-60%. При этом торцы патрубков ввода циркулирующего катализатора и пылеспускных стояков циклонов расположены в приповерхностной зоне кипящего слоя (в надслоевом пространстве реактора).

Конструкция известного реактора устраняет недостатки приведенного выше аналога, однако в свою очередь характеризуется низкой производительностью и относительно невысокими показателями дегидрирования.

Повышение производительности известного реактора за счет увеличения диаметра корпуса приводит к нерациональному увеличению его металлоемкости и возникновению проблем, характерных для перехода к реакторам большого масштаба и связанных с увеличением неравномерностей распределения потоков газа и циркулирующего катализатора, а также температуры в сечении реактора.

Повышение производительности реактора за счет увеличения скорости газа в его сечении также встречает значительные трудности. При этом в условиях работы верхней решетки известного реактора, близких к режиму захлебывания, при минимальном перемешивании (рециркуляции) катализатора на решетке существенно ухудшаются условия ввода потоков циркулирующего катализатора из регенератора и уловленной в циклонах катализаторной пыли в объем кипящего слоя ниже верхней решетки, что препятствует вовлечению этих потоков в циркуляцию через реакционный объем. Поступающий в верхнюю часть кипящего слоя над верхней решеткой катализатор подвергается вторичному уносу в надслоевое пространство реактора. Указанное приводит к увеличению выноса катализатора из реактора через циклоны, к увеличению его потерь в производстве, а также к увеличению температуры в надслоевом пространстве реактора и соответственно к нежелательным превращениям углеводородов в объеме этого пространства. Кроме того, при увеличении скорости газа в известном реакторе в верхней части кипящего слоя возникает существенная тепловая неравномерность, связанная с увеличением перепада температуры на верхней решетке, что также приводит к уменьшению показателей дегидрирования.

Указанные недостатки известного реактора, связанные с параметрами верхней решетки, усугубляются вводом в приповерхностную часть кипящего слоя (в надслоевое пространство) перегретого циркулирующего катализатора из регенератора и охлажденного катализатора из циклонов.

Задачей настоящего изобретения является повышение эффективности работы реактора за счет увеличения его производительности и показателей дегидрирования.

Для решения этой задачи предлагается реактор для дегидрирования парафиновых углеводородов С3-C5 с кипящим слоем мелкозернистого катализатора, содержащий вертикальный цилиндрический корпус, секционирующие решетки с возрастающим по высоте реактора свободным сечением, патрубки ввода сырья и вывода контактного газа, ввода и вывода циркулирующего катализатора и циклоны с пылеспускными стояками, в котором верхняя решетка имеет свободное сечение, составляющее более 60 и менее 90% от сечения корпуса, а торцы патрубка ввода циркулирующего катализатора и пылеспускных стояков циклонов установлены над верхней решеткой ниже уровня кипящего слоя.

В предлагаемом реакторе повышение свободного сечения верхней решетки в сочетании с заглублением в кипящий слой точек ввода циркулирующего катализатора и возврата уловленного циклонами катализатора позволяет улучшить условия вовлечения указанных потоков катализатора в циркуляцию через объем кипящего слоя за счет увеличения перемешивания катализатора в верхней части слоя (в зоне расположения верхней решетки реактора) и введения потоков катализатора непосредственно в зону кипящего слоя с интенсивным перемешиванием катализатора. При этом снижается вторичный унос в надслоевое пространство реактора поступающих в верхнюю часть кипящего слоя потоков катализатора и как следствие появляется возможность увеличения производительности реактора за счет увеличения скорости газа в его сечении. Одновременно выравнивается профиль изменения температуры вдоль реактора, увеличиваются показатели дегидрирования (выход олефинов на пропущенное и разложенное сырье). Уменьшаются также потери катализатора в производстве и улучшается экология процессов дегидрирования.

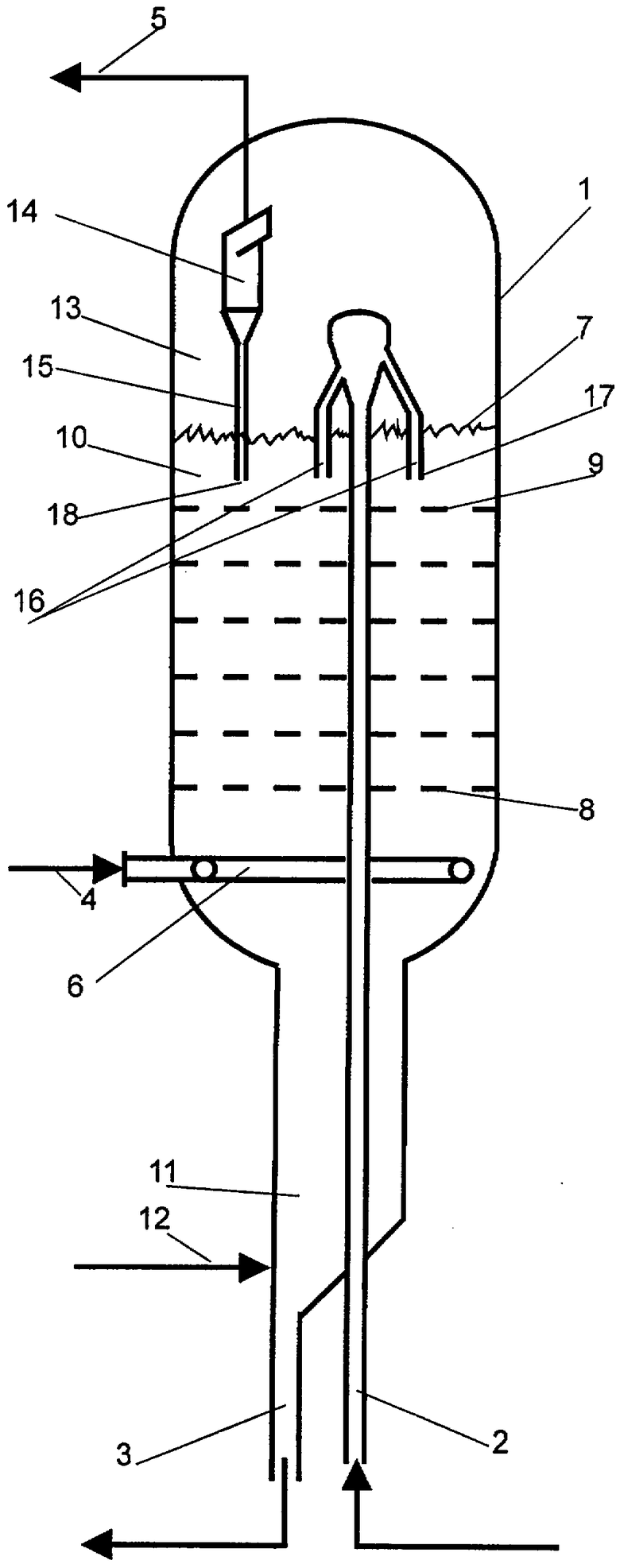

На чертеже изображена схема предлагаемого реактора.

Реактор имеет корпус 1, трубопроводы и патрубки для ввода 2 и вывода 3 циркулирующего катализатора, ввода сырья 4 и вывода контактного газа 5. Реактор также содержит распределитель сырья 6. Кипящий слой катализатора в реакторе с уровнем 7 разделен на секции секционирующими решетками (нижняя решетка 8, верхняя решетка 9, над которой располагается высокотемпературная зона кипящего слоя 10). Реактор имеет отпарную зону 11 с трубопроводом подачи в нее инертного газа 12, сепарационную зону (надслоевое пространство реактора) 13, в которой расположены циклоны 14 с пылеспускными стояками 15. Трубопровод ввода перегретого катализатора из регенератора в реактор 2 имеет патрубки 16 с выпускными торцами 17. Пылеспускные стояки циклонов 15 имеют выпускные торцы 18.

Реактор работает следующим образом.

Испаренные парафиновые углеводороды (сырье) подаются в реактор по трубопроводу и патрубку 4 через распределитель 6. В отпарную зону 11 по трубопроводу 12 подается инертный газ на отпарку от углеводородов отходящего из реактора катализатора. В нижней части реактора (между распределителем и нижней решеткой) пары сырья смешиваются с поднимающимися из отпарной зоны газами отпарки и далее поднимаются по кипящему слою катализатора, проходя последовательно секционирующие решетки, попадая затем в сепарационную зону 13. Уловленный в циклонах 14 и охлажденный в сепарационной зоне катализатор возвращается по стоякам 15 через выпускные торцы 18 в высокотемпературную часть кипящего слоя над верхней секционирующей решеткой 9.

Подвод тепла для обеспечения эндотермической реакции дегидрирования производится циркулирующим через регенератор катализатором. Отрегенерированный и подогретый катализатор поступает из регенератора по трубопроводу 2 и патрубки 16 через выпускные торцы 17 в высокотемпературную часть кипящего слоя над верхней секционирующей решеткой 9 и далее проходит секции реактора с кипящим слоем катализатора противоточно поднимающимся парам сырья, постепенно охлаждаясь в ходе осуществления эндотермической реакции дегидрирования, и через отпарную зону 11 по трубопроводу и патрубок 3 в зауглероженном и восстановленном виде возвращается в регенератор на выжиг кокса, окисление и подогрев. При этом формируется температурный профиль реактора с увеличением температуры от первой (нижней) секции реактора, располагаемой между распределителем и нижней решеткой, до его высокотемпературной зоны над верхней секционирующей решеткой.

Контактный газ дегидрирования после обеспыливания в сепарационной зоне13 и циклонах 14 по трубопроводу 5 направляется на охлаждение и извлечение полученных олефиновых углеводородов.

Таким образом, в предложенном реакторе за счет более эффективной организации его работы достигается увеличение производительности реактора, улучшение показателей дегидрирования (увеличение выходов олефинов на пропущенное и разложенное сырье, снижение расхода катализатора), улучшается также экология процессов дегидрирования в связи с уменьшением загрязнения окружающей среды унесенным катализатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2015 |

|

RU2601002C1 |

| УСТАНОВКА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1998 |

|

RU2129111C1 |

| УСТАНОВКА ДЕГИДРИРОВАНИЯ ПАРАФИНОВ ИЛИ ИЗОПАРАФИНОВ С-С В КИПЯЩЕМ СЛОЕ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 2015 |

|

RU2591159C1 |

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1999 |

|

RU2156161C1 |

| Установка дегидрирования парафиновых углеводородов C-C | 2017 |

|

RU2638934C1 |

| Реактор (варианты) и способ диагностики неисправностей и оптимизации конструкции реактора дегидрирования парафиновых углеводородов С3-С5 | 2016 |

|

RU2625880C9 |

| Регенератор системы дегидрирования парафиновых углеводородов C-C с кипящим слоем катализатора | 2021 |

|

RU2773127C1 |

| Регенератор системы дегидрирования парафиновых углеводородов C-C (варианты) | 2021 |

|

RU2773016C1 |

| Способ регенерации алюмохромового катализатора и регенератор для его осуществления | 2020 |

|

RU2746425C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов C - C | 2019 |

|

RU2719490C1 |

Изобретение относится к области нефтехимии, в частности к реакторам дегидрирования парафиновых углеводородов. Реактор для дегидрирования парафиновых углеводородов С3-C5 с кипящим слоем мелкозернистого катализатора, содержащий вертикальный цилиндрический корпус, секционирующие решетки с возрастающим по высоте реактора свободным сечением, патрубки ввода сырья и вывода контактного газа, ввода и вывода циркулирующего катализатора и циклоны с пылеспускными стояками, в котором верхняя решетка имеет свободное сечение, составляющее более 60 и менее 90% от сечения корпуса, при этом торцы патрубков ввода циркулирующего катализатора и пылеспускных стояков циклонов установлены над верхней решеткой ниже уровня кипящего слоя. Техническим результатом заявленного изобретения является увеличение производительности реактора, улучшение показателей дегидрирования (увеличение выходов олефинов на пропущенное и разложенное сырье, а также снижение расхода катализатора) и улучшение экологии процесса дегидрирования. 1 ил.

Реактор для дегидрирования парафиновых углеводородов С3-С5 с кипящим слоем мелкозернистого катализатора, содержащий вертикальный цилиндрический корпус, секционирующие решетки с возрастающим по высоте реактора свободным сечением, патрубки ввода сырья и вывода контактного газа, ввода и вывода циркулирующего катализатора и циклоны с пылеспускными стояками, отличающийся тем, что верхняя решетка имеет свободное сечение, составляющее более 60 и менее 90% от сечения корпуса, при этом торцы патрубков ввода циркулирующего катализатора и пылеспускных стояков циклонов установлены над верхней решеткой ниже уровня кипящего слоя.

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1999 |

|

RU2156161C1 |

| Устройство для дегидрирования углеводородов | 1983 |

|

SU1223991A1 |

| Устройство для нарезки швов в свежеу-лОжЕННыХ бЕТОННыХ пОКРыТияХ | 1979 |

|

SU817127A1 |

| Шаровой шарнир | 1979 |

|

SU815332A1 |

Авторы

Даты

2007-06-20—Публикация

2005-10-18—Подача