Изобретение относится к области нефтехимии, в частности к установкам для дегидрирования парафиновых углеводородов C3-C5 в соответствующие олефиновые углеводороды, используемые для получения основных мономеров синтетического каучука, а также при производстве полипропилена, метил-третичнобутилового эфира и др.

Известна установка для дегидрирования парафиновых углеводородов, содержащая реактор и регенератор с движущимся крупнозернистым катализатором (Я.Я. Кирнос, О.Б. Литвин "Современные промышленные методы синтеза бутадиена". Аналитические сопоставительные обзоры ЦНИИТЭнефтехим, серия "Производство синтетических каучуков", М. 1967, с.81).

Недостатком этой установки являются сложность аппаратурного оформления и малая производительность, связанные главным образом с трудностями организации движущегося слоя крупнозернистого катализатора. Кроме того, при движении катализатора образуется много катализаторной пыли, которая является отходом производства и ухудшает экологию процесса.

Наиболее близкой по технической сущности является установка дегидрирования н-бутана в бутилены с кипящим слоем мелкозернистого алюмохромового катализатора (И.Л.Кирпичников, В.В.Береснев, Л.М.Попов "Альбом технологических схем основных производств промышленности синтетического каучука", Химия, Ленинград, 1986, стр.8-12).

Указанная установка включает реактор и регенератор с кипящим слоем мелкозернистого катализатора, разделяемого горизонтальными секционирующими решетками; в верхней части реактора и регенератора - циклоны, оборудованные пылеспускными стояками; трубопроводы для подачи сырья; трубопроводы для циркуляции катализатора - между реактором и регенератором, трубопроводы для вывода контактного газа и газов регенерации, соединенные с циклонами; теплообменники для рекуперации тепла контактного газа и газов регенерации; устройства для сухого (электрофильтр на газах регенерации) и мокрого (скруббер на контактном газе) улавливания из контактного газа и газов регенерации унесенного катализатора и трубопроводы для возврата этого катализатора. При этом нижние торцы пылеспускных стояков, выпускные торцы труб для циркуляции катализатора и труб для возврата унесенного катализатора располагаются над уровнем кипящего слоя катализатора.

Расположение нижних торцев пылеспускных стояков над уровнем кипящего слоя приводит к вторичному уносу мелких фракций катализатора, улавливаемых циклонами и возвращаемых по пылеспускным стоякам к поверхности кипящего слоя. Это приводит к циркуляции через циклоны и накоплению мелких фракций катализатора в надслоевом пространстве, что увеличивает запыленность газов на входе в циклоны и соответственно унос катализатора. Кроме того, накапливаемый в надслоевых пространствах катализатор практически выключается из работы, а обеднение кипящего слоя мелкими фракциями ухудшает однородность кипения и массообменные характеристики кипящего слоя.

В то же время нахождение большого количества мелких фракций катализатора в надслоевом пространстве реактора практически без вывода его на регенерацию приводит к накоплению на нем кокса и нежелательным превращениям углеводородов в надслоевом пространстве.

К недостаткам известной установки относится также большое количество шламов, получаемых в скруббере при мокром улавливании катализатора из контактного газа и подлежащих захоронению, а также неэффективность возврата в регенератор катализатора, получаемого в электрофильтре при сухом улавливании из газов регенерации. Возвращение указанного катализатора в надслоевое пространство регенератора приводит к его вторичному выносу, что особенно проявляется при периодических, залповых возвратах больших количеств предварительно накапливаемых мелких фракций уловленного в электрофильтре катализатора.

Кроме того, улавливание и возврат катализатора из газов регенерации при пониженных температурах (достигающих температуры окружающей среды) приводит к циклическим ударным тепловым нагрузкам на эту часть катализатора и быстрой его дезактивации, увеличивая тем самым его расход.

В то же время расположение выпускных торцев труб для циркуляции катализатора над уровнем кипящего слоя катализатора приводит к выбросу циркулирующего катализатора в надслоевое пространство реактора и регенератора, увеличивает запыленность газов на входе в циклоны и приводит к повышенному выносу катализатора из системы реактор-регенератор. При этом попадание перегретого катализатора, транспортируемого из регенератора (в регенераторе к катализатору подводится тепло, необходимое для осуществления эндотермической реакции дегидрирования в реакторе путем сжигания топливного газа), а также перегретого транспортного газа в надслоевое пространство реактора приводит к увеличению в нем температуры и соответственно к нежелательным превращениям углеводородов в надслоевом пространстве.

Кроме того, подаваемые на транспорт катализатора в регенератор - воздух, а на транспорт катализатора в реактор - сырье попадают сразу в надслоевое пространство и покидают систему реактор-регенератор без контакта с катализатором в кипящем слое.

Задачей, решаемой настоящим изобретением, является

- увеличение выходов целевого продукта - олефинов;

- снижение расхода катализатора;

- улучшение экологии процессов.

Предлагается установка для дегидрирования парафиновых углеводородов C3-C5 в соответствующие олефиновые углеводороды, включающая реактор и регенератор с кипящим слоем мелкозернистого алюмохромового катализатора, секционирующими решетками и расположенными в верхней части циклонами с пылеспускными стояками; трубопроводы для подачи сырья; трубопроводы для циркуляции катализатора между реактором и регенератором; трубопроводы для вывода контактного газа и газов регенерации, соединенные с циклонами; теплообменники для рекуперации тепла контактного газа и газов регенерации; устройства для сухого и мокрого улавливания из контактного газа и газов регенерации унесенного катализатора и трубопроводы для возврата этого катализатора.

При этом торцы пылеспускных стояков циклонов и/или торцы трубопроводов для возврата катализатора из устройств для сухого и/или мокрого улавливания, установленных на трубопроводах контактного газа и/или газов регенерации, расположены в кипящем слое реактора и/или регенератора на высоте, составляющей 15-85% от высоты слоя, и ниже выпускных торцев трубопроводов для циркуляции, которые установлены ниже уровня кипящего слоя катализатора.

Предпочтительно

- между выпускными торцами трубопроводов для циркуляции и торцами пылеспускных стояков и/или трубопроводов для возврата катализатора, расположенными в кипящем слое, установить одну или несколько секционирующих решеток;

- устройства для сухого улавливания катализатора снабжать устройствами для снижения теплопотерь;

- устанавливать последовательно устройство для сухого, а затем мокрого улавливания из контактного газа и/или газов регенерации унесенного катализатора.

Расположение в кипящем слое выпускных торцев трубопроводов для циркуляции предпочтительно на высоте, составляющей 70-95% высоты кипящего слоя катализатора.

Реактор и регенератор могут быть расположены параллельно или соосно один над другим. Циркуляция катализатора в первом случае может осуществляться по двум одинаковым и U-образным транспортным трубам, а во втором - по прямым транспортным трубам, проходящим внутри реактора и регенератора.

В качестве сырья на установке могут быть использованы парафиновые углеводороды C3-C5, такие как пропан, н-бутан, изобутан, изопентан, а также их смеси.

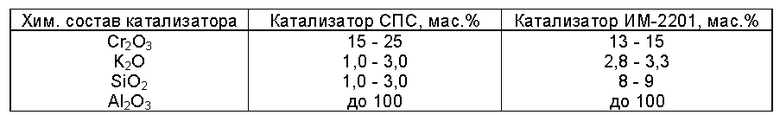

В качестве катализатора могут быть использованы мелкозернистые алюмохромовые катализаторы, например, типа ИМ-2201, получаемые методом формования из золя (Г. Р.Котельников, В.А.Патанов, М.А. Шитиков, "Разработка катализатора дегидрирования парафиновых углеводородов на основе активного оксида алюминия" в сб. научных трудов НИИМСК "Исследование и разработка технологии производства мономеров и синтетических каучуков", ЦНИИТЭнефтехим, Москва, 1983 г. , стр. 3-8, 1986 г., стр.25-33), или типа СПС, получаемого методом пропитки высокопрочных носителей (Пат. РФ N 1366200, опубл.20.09.89 г.), а также их смесей. Химический состав указанных катализаторов приводится в таблице.

В качестве теплообменников на трубопроводах контактного газа и газов регенерации для рекуперации тепла этих газов могут быть использованы котлы-утилизаторы с подачей в них конденсата и получением водяного пара; теплообменники-рекуператоры для подогрева, например, газообразных парафиновых углеводородов, подаваемых затем в реактор (на линии контактного газа), и для подогрева воздуха, подаваемого затем в регенератор (на линии газов регенерации), и т.д.

В качестве устройств для сухого улавливания катализатора, унесенного из кипящего слоя, могут быть использованы циклоны, электрофильтры, патронные, рукавные, кассетные фильтры и другие пылеулавливающие устройства непрерывного действия, позволяющие выделять уловленный катализатор в сухом виде. Система возврата этого катализатора в реактор и/или регенератор может состоять, например, из бункера-накопителя и системы пневмотранспорта катализатора, содержащей трубопровод для возврата уловленного катализатора в кипящий слой. Для транспорта уловленного катализатора в регенератор может быть использован, например, воздух, азот, а в реактор - азот, используемое на установке газообразное сырье, природный газ и др.

Системы улавливания возврата катализатора в сухом виде могут быть снабжены, например, такими устройствами для снижения теплопотерь: теплоизоляция, пароспутники, рубашки подогрева газа, подаваемого на транспорт, и т.д., что позволяет улавливать и возвращать катализатор при повышенной температуре, близкой к температуре газов после теплообменников, и снизить воздействие циклических ударных тепловых нагрузок на катализатор.

В качестве устройств для мокрого улавливания катализатора, унесенного из кипящего слоя, могут быть использованы, например, тарельчато-решетчатые, насадочные и т. п. колонны, орошаемые водой, скрубберы типа Вентури или их комбинации и др. Накопление шламов катализатора может быть как в кубах колонн, так и в отдельных отстойниках.

Система возврата уловленного катализатора может включать накопительный отстойник, шламовый насос и трубопровод для возврата катализатора в виде шлама в регенератор. При этом могут быть использованы средства для концентрирования шламов, например, такие как центрифуги.

Шламы, полученные на линии контактного газа, могут содержать большое количество органики в виде тяжелых углеводородов, смол, и их возврат в регенератор позволяет сжигать их в регенераторе с получением дополнительного тепла и соответствующей экономией топливного газа, подаваемого на регенерацию катализатора.

Отличиями предлагаемой установки от прототипа являются

- расположение в реакторе и/или регенераторе торцев пылеспускных стояков циклонов и/или торцев трубопроводов для возврата катализатора из устройств для сухого и/или мокрого улавливания, установленных на трубопроводах контактного газа и/или газов регенерации на определенной высоте в средней части кипящего слоя и ниже выпускных торцев трубопроводов для циркуляции, которые установлены ниже уровня кипящего слоя катализатора;

- расположение между выпускными торцами трубопроводов для циркуляции и торцами пылеспускных стояков и/или трубопроводов для возврата катализатора, расположенными в кипящем слое, одной или нескольких секционирующих решеток;

- использование устройств для снижения теплопотерь при возврате катализатора;

- последовательное расположение для улавливания унесенного катализатора сначала устройства для сухого, а затем для мокрого улавливания.

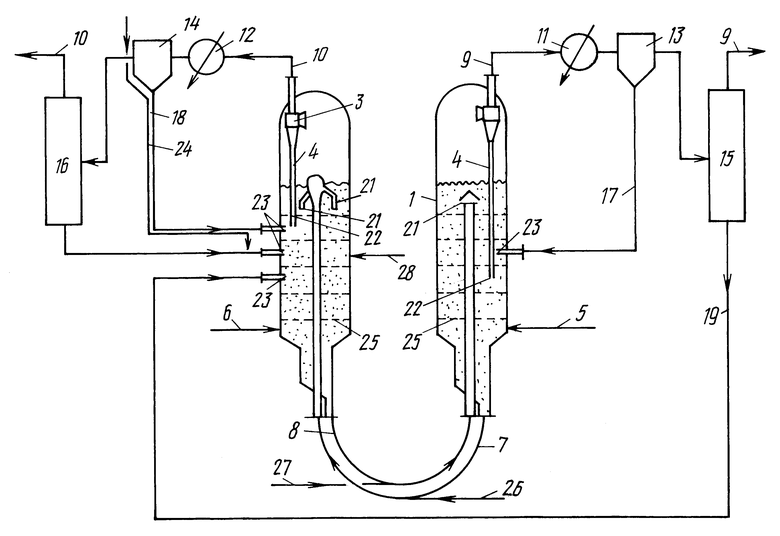

На чертеже представлена схема установки, иллюстрирующая изобретение.

Установка содержит реактор 1 и регенератор 2 с кипящим слоем мелкозернистого алюмохромового катализатора с установленными в их верхней части циклонами 3 с пылеспускными стояками 4, трубопроводы 5 и 6 для подачи соответственно в реактор углеводородного сырья, а в регенератор воздуха, трубопроводы 7 и 8 для циркуляции катализатора между реактором и регенератором, трубопроводы для вывода из реактора контактного газа 9 и из регенератора газов регенерации 10, соединенные с циклонами, теплообменники-рекуператоры тепла 11 и 12 соответственно на трубопроводах контактного газа и газов регенерации, устройства для сухого 13 и 14, а также мокрого 15 и 16 улавливания из контактного газа и газов регенерации унесенного катализатора, трубопроводы 17 и 18 для возврата сухого катализатора, а также 19 и 20 для возврата катализатора в виде шлама. Пылеспускные стояки циклона 4, трубопроводы для циркуляции катализатора 7 и 8, а также трубопроводы для возврата катализатора 17, 18, 19 и 20 имеют открытые торцы соответственно 21, 22 и 23 для выпуска катализатора в кипящий слой. Устройство для сухого улавливания катализатора 14 и трубопровод для его возврата 18 снабжены пароспутником 24 для снижения теплопотерь. В реакторе и регенераторе установлены секционирующие кипящий слой горизонтальные решетки 25, установленные ниже выпускных торцев 21 трубопроводов для циркуляции катализатора. При этом между торцами 21 и торцами для выпуска уловленного катализатора 22 и 23 установлено в реакторе от двух до трех решеток, а в регенераторе - от одной до трех.

Трубопровод для циркуляции катализатора 7, предназначенный для пневмотранспорта катализатора из реактора в регенератор, снабжен трубопроводом 26 для подачи воздуха, а трубопровод 8 для пневмотранспорта катализатора из регенератора в реактор снабжен трубопроводом 27 для подачи углеводородного сырья. Трубопровод 28 регенератора предназначен для подачи топливного газа на сжигание для нагрева катализатора.

Установка работает следующим образом.

Пары углеводородного сырья (парафиновых углеводородов) по трубопроводу 5 поступают под кипящий слой катализатора в реактор 1.

Пары сырья проходят кипящий слой реактора, секционированный решетками 25, противоточно движущемуся вниз циркулирующему катализатору. Полученный контактный газ проходит далее надслоевое пространство реактора и после улавливания мелких фракций унесенного катализатора в циклонах 3 покидает реактор. Уловленные в циклоне 3 реактора мелкие фракции катализатора по пылеспускному стояку 4 возвращаются в среднюю часть кипящего слоя реактора (под третью сверху секционирующую решетку). Далее по трубопроводу 9 контактный газ при температуре дегидрирования поступает на охлаждение в теплообменник-рекуператор тепла 11, после чего последовательно проходит сначала устройство для сухого 13, а затем мокрого 15 улавливания катализаторной пыли. Затем контактный газ отправляется на узлы конденсации и выделения целевых продуктов дегидрирования - олефиновых углеводородов.

Воздух по трубопроводу 6 подается под кипящий слой в регенератор 2. Воздух проходит кипящий слой регенератора, секционированный решетками 25, противоточно к опускающемуся вниз циркулирующему катализатору. Полученные газы регенерации попадают в надслоевое пространство регенератора и после улавливания мелких фракций унесенного из кипящего слоя катализатора в циклонах 3 покидают регенератор. Уловленные в циклоне 3 регенератора мелкие фракции катализатора по пылеспускному стояку 4 возвращаются в среднюю часть кипящего слоя регенератора (под первую сверху секционирующую решетку). Далее газы регенерации при температуре регенерации катализатора поступают по трубопроводу 10 на охлаждение в теплообменник-рекуператор тепла 12, после чего последовательно проходят сначала устройство для сухого 14, а затем мокрого 16 улавливания катализаторной пыли и затем сбрасываются в атмосферу.

По трубопроводу 28 в регенератор подают топливный газ на сжигание для нагрева циркулирующего катализатора и обеспечения теплом эндотермической реакции дегидрирования в реакторе.

Отработавший в реакторе катализатор из нижней части кипящего слоя по трубопроводам для циркуляции катализатора 7 с помощью подаваемого по трубе 26 воздуха транспортируется в верхнюю часть кипящего слоя регенератора. Пневмовзвесь катализатора и транспортного воздуха выходит в слой через открытые выпускные торцы 21, направленные вниз. При этом транспортный воздух участвует в процессе регенерации катализатора в верхней части кипящего слоя регенератора.

Отрегенерированный катализатор из нижней части кипящего слоя регенератора по трубопроводу для циркуляции катализатора 8 с помощью подаваемого по трубе 27 углеводородного сырья (парафиновых углеводородов) транспортируется в верхнюю часть кипящего слоя реактора.

Пневмовзвесь катализатора и транспортного углеводородного сырья выходит в слой через открытый выпускной торец 21, направленный вверх. Отбойник 28, расположенный над выпускным торцем, придает движению пневмовзвеси горизонтальное направление. При этом транспортное углеводородное сырье участвует в процессе дегидрирования в верхней части кипящего слоя реактора.

Уловленные в устройствах для сухого улавливания 13 и 14 мелкие фракции катализатора по трубопроводам 17 и 19 возвращаются в среднюю часть кипящего слоя соответственно реактора (под вторую сверху секционирующую решетку) и регенератора (под первую сверху секционирующую решетку). При этом в пароспутник 24 подают водяной пар для обогрева и снижения теплопотерь в системе возврата сухого катализатора в регенератор. Уловленная в устройствах для мокрого улавливания 15 и 16 катализаторная пыль в виде шлама по трубопроводам 19 и 20 направляется в среднюю часть кипящего слоя регенератора соответственно под третью и вторую сверху секционирующую решетку.

При применении алюмохромовых катализаторов подача шлама в кипящий слой реактора не возможна в связи с резким снижением активности катализатора в реакторе в присутствии паров воды.

Непрерывный возврат в реактор и/или регенератор мелких фракций катализатора, уловленных циклонами 3 и/или устройствами для сухого 13, 14 и/или мокрого 15, 16 улавливания, установленных на трубопроводах контактного газа и/или газов регенерации, в среднюю часть кипящего слоя на высоту 15-85% от высоты кипящего слоя катализатора в совокупности с вводом циркулирующего катализатора в верхнюю часть кипящего слоя над точками возврата уловленного катализатора обеспечивает уменьшение вторичного уноса этих фракций из кипящего слоя. Возврат в верхнюю часть кипящего слоя (на высоту более 85%), а также в нижнюю часть (на высоту менее 15%) приводит к увеличению вторичного уноса возвращаемой катализаторной пыли, причем в последнем случае унос происходит через трубопровод для циркуляции и надслоевое пространство сопряженного аппарата (например, при возврате в реактор через регенератор).

Снижение вторичного уноса из кипящего слоя мелких фракций катализатора снижает запыленность надслоевых пространств реактора и/или регенератора, позволяет привлечь эту часть катализатора к работе в кипящем слое, уменьшает нежелательные превращения углеводородов в подслоевом пространстве реактора, снижает вынос и потери катализатора, улучшает однородность кипения и массообменные характеристики кипящего слоя.

При вводе циркулирующего относительно крупного катализатора в верхнюю часть кипящего слоя выше точек ввода в кипящий слой уловленных мелких фракций, опускающийся вниз, циркулирующий катализатор способствует рассеиванию возвращаемых мелких фракций в объеме кипящего слоя. Расположение между точками ввода в кипящий слой циркулирующего катализатора и возвращаемых мелких фракций одной или нескольких секционирующих решеток также способствует снижению вторичного уноса.

В связи с вводом горячего катализатора и перегретого транспортного газа в верхнюю часть кипящего слоя реактора снижается температура надслоевого пространства реактора и соответственно нежелательные превращения в нем углеводородов.

Ввод транспортного газа в верхнюю часть кипящего слоя реактора и регенератора обеспечивает в них зоны дополнительного контактирования с катализатором (углеводородного сырья, подаваемого на транспорт - в реакторе и воздуха, подаваемого на транспорт - в регенераторе). Кроме того, снабжение устройств для сухого улавливания катализатора и трубопроводов для его возврата устройствами для снижения теплопотерь позволяет возвращать катализатор в систему реактор-регенератор при повышенной температуре и тем самым снизить ударные циклические тепловые нагрузки на катализатор, циркулирующий через системы сухого улавливания, и сохранить его активность.

Установка последовательно устройств для сухого, а затем мокрого улавливания унесенного катализатора позволяет возвратить в систему основную массу унесенного катализатора в сухом виде, наиболее удобном для возврата (с точки зрения организации транспорта, возможности возвращать этот катализатор при повышенной температуре и т. д. ), при соответствующем снижении количества образующихся шламов. Возможность создания дополнительных ступеней улавливания унесенного катализатора приводит к сокращению потерь катализатора, уменьшению выноса катализатора с дымовыми газами в атмосферу. Возврат шлама, образующегося в устройстве для мокрого улавливания, установленном на трубопроводе контактного газа, в кипящий слой регенератора снижает расход природного газа, подаваемого в регенератор для нагрева катализатора за счет сжигания органических соединений, содержащихся в шламе.

Таким образом, заявляемая установка позволяет повысить выходы целевых продуктов - олефинов, снизить расход катализатора и улучшить экономику процессов получения олефиновых углеводородов C3-C5 дегидрированием соответствующих парафиновых углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЕГИДРИРОВАНИЯ ПАРАФИНОВ ИЛИ ИЗОПАРАФИНОВ С-С В КИПЯЩЕМ СЛОЕ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 2015 |

|

RU2591159C1 |

| Установка дегидрирования парафиновых углеводородов C-C | 2017 |

|

RU2638934C1 |

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2005 |

|

RU2301107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C - C | 1998 |

|

RU2134677C1 |

| Способ получения олефиновых углеводородов | 2017 |

|

RU2666541C1 |

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1999 |

|

RU2156161C1 |

| Регенератор системы дегидрирования парафиновых углеводородов C-C с кипящим слоем катализатора | 2021 |

|

RU2773127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1998 |

|

RU2133726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C - C | 1998 |

|

RU2134676C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов C - C | 2019 |

|

RU2719490C1 |

Установка для дегидрирования парафиновых углеводородов С3-С5 в соответствующие олефиновые углеводороды включает реактор и регенератор с кипящим слоем мелкодисперсного алюмохромового катализатора, секционирующими решетками и расположенными в верхней части циклонами с пылеспускными стояками, трубопроводы для подачи сырья, трубопроводы для циркуляции катализатора между реактором и рененератором, трубопроводы для вывода контактного газа и газов регенерации, соединенные с циклонами, теплообменники для рекуперации тепла контактного газа и газов регенерации, устройства для сухого и мокрого улавливания из контактного газа и газов регенерации унесенного катализатора и трубопроводы для возврата этого катализатора. При этом торцы пылеспускных стояков циклонов и/или торцы трубопроводов для возврата катализатора из устройств для сухого и/или мокрого улавливания, установленных на трубопроводах контактного газа и/или газов регенерации, расположены в реакторе и/или регенераторе на высоте, составляющей 15-85% от высоты кипящего слоя и ниже выпускных торцев трубопроводов для циркуляции, которые установлены ниже уровня кипящего слоя катализатора. Техническим эффектом является увеличение выхода целевого продукта, снижение расхода катализатора и улучшение экологии процесса. 3 з.п.ф-лы.,1 ил., 1 табл.

| Кирпичников П.Л | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучака | |||

| - Л,: Химия, 1986, с.8-12 | |||

| RU 2063798 C1, 20.07.96 | |||

| Шарнирно-рычажный механизм | 1977 |

|

SU637578A1 |

| US 5030782 A, 09.07.91. | |||

Авторы

Даты

1999-04-20—Публикация

1998-01-05—Подача