Изобретение относится к области нефтехимии, в частности к процессам получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов в присутствии алюмохромсодержащих катализаторов и применяемых для производства основных мономеров синтетических каучуков, эфиров, а также других органических продуктов.

Известен способ получения олефиновых углеводородов дегидрированием парафиновых углеводородов, таких как изобутан, н-бутан в кипящем слое окисного алюмохромового мелкозернистого катализатора марки ИМ-2201, получаемого методом формования из золя с применением распылительной сушки. Процесс дегидрирования осуществляется при температуре 550-610°C, включает регенерацию катализатора при температуре не более 680°C с окислением трехвалентного хрома до содержания шестивалентного хрома 0,5-1,0 мас. % и с последующим восстановлением природным газом до достижения содержания шестивалентного хрома в восстановленном катализаторе в пределах 0,1-0,2 мас. % и направлением его в реактор, где при абсолютном давлении 0,12-0,13 мПа осуществляют дегидрирование парафиновых углеводородов (Литвин О.Б., «Основы технологии синтеза каучуков», Химия, Москва, 1972, с. 66-79, 215-218; Кирпичников П.Л., Береснев В.В., Панов Л.М., «Альбом технологических схем основных производств промышленности синтетического каучука», Химия, Ленинград, 1986, с. 8-12; Котельников Г.Р., Патанова В.А., Шитиков И.А., «Разработка катализатора дегидрирования парафиновых углеводородов на основе активного оксида алюминия» в сборнике научных трудов НИИМСК «Исследование и разработка технологии производства мономеров и синтетических каучуков», ЦНИИТЭНефтехим, Москва, 1983, с. 3-8; 1986, с. 25-33). Недостатком указанного способа является большой расход катализатора, обусловленный его невысокой механической прочностью, характерной для катализаторов, получаемых из золя. Быстрое разрушение частиц катализатора ИМ-2201 по механизму дробления в ходе использования в кипящем слое приводит к изменению гранулометрического и химического составов катализатора. При этом быстро нарастает количество мелких фракций в кипящем слое, увеличивается их безвозвратный унос из системы, снижается окисляемость (снижается содержание шестивалентного хрома в окисленном катализаторе) и восстанавливаемость катализатора (увеличивается содержание шестивалентного хрома в восстановленном катализаторе) и, как следствие, снижаются показатели дегидрирования. Расход катализатора, например, при дегидрировании изобутана, достигает 25-30 кг/т получаемого изобутилена.

Известен также способ получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов в системе с кипящим слоем более стабильного и прочного алюмохромового катализатора, получаемого, методом пропитки микросферического носителя (Патент SU 1366200; МПК B01J 37/02; B01J 23/26, опубл. 15.01.1988). Указанный катализатор имеет более высокое сопротивление истиранию, химическую и термическую стабильность, что снижает его расход при осуществлении процессов дегидрирования, по сравнению с катализаторами, получаемыми из золя. Однако этот катализатор существенно дороже катализаторов, получаемых из золя. Характерной особенностью этого катализатора является высокое содержание хрома, а также измельчение частиц катализатора в кипящем слое по механизму истирания с поверхности. Кроме того, как показал рентгенофазовый анализ (Котельников Г.Р., Комаров С.М., Титов В.И., Беспалов В.П., «Процесс получения пропилена дегидрированием пропана в кипящем слое алюмохромового катализатора», «Нефтехимия», 2001, том 41, №6, с. 458-463) при эксплуатации этого катализатора в действующих в промышленности блоках дегидрирования происходит образование и накопление α-Al2O3⋅Cr2O3. Оксид хрома, входящий в это соединение, не участвует в последовательных окислительно-восстановительных превращениях, которые необходимы для поддержания активности катализатора. В то же время доля оксида хрома, участвующая в окислительно-восстановительных реакциях в указанном катализаторе сохраняется высокой, что приводит к образованию при окислении катализатора CrO3 в количестве, существенно превышающем количество, необходимое для получения приемлемых выходов целевых олефиновых углеводородов. При этом избыточное количество шестивалентного хрома после окисления катализатора в регенераторе приводит к недостаточному восстановлению его в зоне восстановления и, соответственно, к проскоку в реактор большого количества CrO3. Высокое содержание CrO3 на катализаторе, поступающем в реактор, приводит к горению и неселективным превращениям углеводородов в реакторе. Кроме того увеличивается количество СО и CO2 в продуктах реакции и воды, которая отравляет катализатор (Тюряев И.Я. «Теоретические основы получения бутадиена и изопрена методами дегидрирования». Киев, Наукова думка, 1973, с. 153). CrO3 является также активным катализатором различных реакций: полимеризации, сополимеризации, циклизации и др., что способствует образованию продуктов уплотнения, которые способствуют закоксовыванию катализатора («Каталитические свойства веществ», Наукова думка, Киев, 1968, с. 586-588). Все это затрудняет использование в традиционных системах реактор-регенератор указанного катализатора, получаемого методом пропитки высокопрочного носителя. Требуется существенная реконструкция действующих в промышленности блоков дегидрирования для использования этого катализатора.

Наиболее близким по технической сущности является способ получения олефиновых углеводородов путем дегидрирования соответствующих парафиновых углеводородов, осуществляемый в кипящем слое мелкодисперсного окисного алюмохромового катализатора ИМ-2201, циркулирующего в системе реактор-регенератор, включающий выжиг кокса и окисление катализатора кислородом воздуха в регенераторе, восстановление окисленного катализатора водород-метансодержащим газом, десорбцию продуктов восстановления и реакции инертным газом, подпитку свежим катализатором ИМ-2201 с высоким содержанием шестивалентного хрома (Патент RU 2224735, МПК С07С 5/333, опубл. 27.02.2004). Однако использование как для первичной загрузки в систему реактор-регенератор, так и для подпитки свежего катализатора ИМ-2201, получаемого распылительной сушкой методом формования из золя и обладающего низкой механической прочностью, определяет большой расход указанного катализатора. Кроме того, подпитка системы только высокохромистым катализатором с содержанием шестивалентного хрома в количестве 1,2-3,5 мас. % неизбежно приводит к ситуации, описанной выше - при избыточном количестве шестивалентного хрома после окисления катализатора в регенераторе и проскоке в реактор большого количества CrO3 существенно снижаются показатели дегидрирования. Указанная ситуация возникает в связи с тем, что скорость нарастания количества мелких фракций в ходе разрушения катализатора, приводящего к снижению активности катализатора, не совпадает со скоростями окислительно-восстановительных процессов, обеспечивающих необходимую активность катализатора. Природа указанных физических и химических процессов различна. В связи со сказанным, режим подпитки свежим катализатором в прототипе, базирующийся на догрузке одного высокохромистого, но непрочного катализатора, не позволяет решить одновременно задачу минимизации расхода катализатора для сохранения постоянства количества катализатора в системе реактор-регенератор и задачу регулирования активности катализатора в системе путем регулирования количества шестивалентного хрома в окисленном катализаторе, необходимого для достижения приемлемых выходов олефиновых углеводородов.

Задачей настоящего изобретения является улучшение технико-экономических показателей процессов получения олефиновых углеводородов путем снижения расхода катализатора и увеличения выходов олефиновых углеводородов.

Предлагается способ получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов, осуществляемый в кипящем слое мелкодисперсного окисного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающий выжиг кокса и окисление катализатора кислородом воздуха в регенераторе, восстановление окисленного катализатора водород-метансодержащим газом, десорбцию продуктов восстановления и реакции инертным газом, подпитку свежим катализатором, при этом процесс осуществляют с выводом части циркулирующего катализатора из системы в количестве 0,07-0,8 мас. % от подачи сырья в реактор для получения олефиновых углеводородов и с последующей подпиткой ее катализатором, получаемым методом формования из золя и содержащим 0,5-3,5 мас. % шестивалентного хрома, в количестве, обеспечивающем постоянство количества катализатора в системе и дополнительно катализатором, получаемым методом пропитки носителя и содержащим 1,2-4,0 мас. % шестивалентного хрома, в количестве, обеспечивающем содержание в окисленном катализаторе шестивалентного хрома в диапазоне 0,25-1,5 мас. %.

При этом в систему реактор-регенератор может быть загружен алюмохромовый катализатор, представляющий собой смесь из катализатора, получаемого методом формования из золя с индексом истирания 15-30 мас. % и содержащего 0,5-3,5 мас. % шестивалентного хрома, а также из катализатора, получаемого методом пропитки носителя с индексом истирания 1-10 мас. % и содержащего 1,2-4,0 мас. % шестивалентного хрома.

Дегидрирование может осуществляться при температуре 530-610°C и объемной скорости подачи паров сырья 120-250 час-1.

Регенерация катализатора, включающая в себя выжиг кокса, нагрев катализатора и его окисление, может осуществляться в присутствии воздуха или другого кислородсодержащего газа при температуре 630-690°C и объемной скорости подачи кислородсодержащего газа 100-500 час-1.

Регенерация катализатора может осуществляться также в присутствии кислород-воздушной смеси при концентрации кислорода 23-50 мас. %.

Восстановление катализатора после его окисления в регенераторе перед подачей в реактор может осуществляться при температуре 635-700°C и объемной скорости подачи водород-метансодержащего газа 20-60 час-1.

Подача водород-метансодержащего газа может осуществляться с коэффициентом избытка равном 1,2-2,0 по сравнению с необходимым для полного восстановления катализатора, при этом газы восстановления отводят в зону выжига кокса регенератора.

Вывод циркулирующего катализатора из системы может осуществляться из регенератора.

При этом вывод катализатора осуществляют из верхней и/или нижней части кипящего слоя регенератора.

Подпитку системы катализатором могут осуществлять в кипящий слой регенератора.

При этом подпитку могут осуществлять в зону выжига кокса регенератора.

Основным отличием заявляемого способа от прототипа является управляемый вывод части циркулирующего в системе реактор-регенератор катализатора и использование для подпитки системы двух свежих катализаторов, различающихся способом изготовления, прочностью, химической и термической стабильностью и активностью.

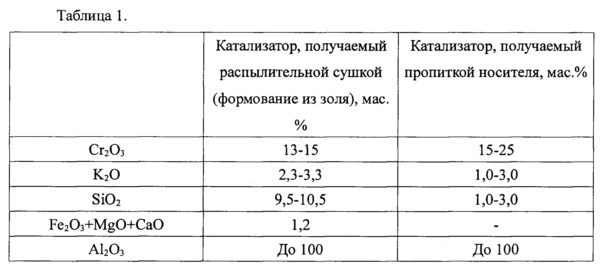

Для первичной загрузки в систему реактор-регенератор и для подпитки системы свежим катализатором могут быть использованы следующие катализаторы:

- алюмохромовый катализатор, содержащий 0,5-3,5 мас. % шестивалентного хрома, с индексом истирания 15-30 мас. % получаемый, например, методом формования из золя с использованием распылительной сушки. Широко используемым в промышленности катализатором такого типа является катализатор ИМ-2201.

- высокохромистый катализатор, содержащий 1,2-4,0 мас. % шестивалентного хрома, с индексом истирания 1,0-10,0 мас. % получаемый, например, методом пропитки высокопрочного микросферического носителя. Примером такого катализатора может служить промышленный катализатор АОК 73-24.

- в качестве добавки к катализатору подпитки может использоваться также отработанный алюмохромовый катализатор, получаемый из золя, после его длительной эксплуатации в системах дегидрирования. Индекс истирания используемых катализаторов оценивается по методике, хорошо моделирующей характер истирания гранул катализатора в промышленных системах с кипящим слоем (Котельников Г.Р., Патанов В.А., Щукин Е.Д., Козина Л.Н., «Коллоидный журнал», 1975, т. 37, №5, стр. 875).

В качестве сырья могут быть использованы парафиновые углеводороды С3-С5, такие, например, как изобутан, н-бутан, изопентан, пропан и их смеси с содержанием парафинов в сырье предпочтительно 95-99 мас. %.

В качестве кислородсодержащего газа для подачи в регенератор могут быть использованы воздух, воздух, обогащенный кислородом (смешением воздуха и кислорода), азот-кислородные смеси, получаемые, например, при получении азота высокой чистоты на установках разделения воздуха при глубоком охлаждении, конденсации и выделении требуемых компонентов ректификацией) и др. Концентрация кислорода в кислородсодержащих газах, подаваемых на регенерацию катализатора, ограничивается условиями соблюдения безопасности процесса.

В качестве газа-восстановителя могут быть использованы природный газ, предпочтительно содержащий метан, абгаз процессов дегидрирования, содержащий до 25 мас. % водорода, парафиновые углеводороды и др. Для увеличения степени восстановления катализатора предпочтительна подача водород-метансодержащего газа с избытком по сравнению с необходимым для полного восстановления катализатора в соответствии со стехиометрией реакций восстановления. Заявляемые пределы величины коэффициента избытка обеспечивают максимальную эффективность процесса восстановления при условии отвода остаточного газа-восстановителя на дожиг в зону выжига кокса в регенераторе минуя зону окисления катализатора.

На десорбцию продуктов восстановления и реакции дегидрирования предпочтительна подача азота.

Количество свежих катализаторов, направляемых на подпитку системы реактор-регенератор балансируется с количеством катализатора, выводимого из системы. При этом к выводимому из системы катализатору относят безвозвратные потери катализатора через системы пылеулавливания (неуправляемый вывод) и управляемый (контролируемый) вывод циркулирующего катализатора. Управляемый вывод катализатора, использование для подпитки системы реактор-регенератор двух катализаторов с разным содержанием шестивалентного хрома, разной прочностью, активностью и стоимостью позволяют оптимизировать догрузку катализаторов путем одновременного регулирования важнейших параметров ведения процессов дегидрирования - постоянство количества катализатора в системе реактор-регенератор и содержание в окисленном катализаторе шестивалентного хрома в диапазоне, достаточном для получения приемлемых выходов олефиновых углеводородов. При этом основная доля догружаемого катализатора состоит из малопрочного и дешевого катализатора, получаемого из золя и обеспечивает постоянство катализатора в системе, а догрузка более активного и прочного катализатора, получаемого пропиткой носителя, формирует каталитическую систему в кипящем слое реактора и регенератора, состоящую из смеси догружаемых катализаторов при их оптимальном соотношении, обеспечивая необходимую степень окисления катализатора (содержание шестивалентного хрома в окисленном катализаторе) и, соответственно, высокую активность катализатора в системе и высокие показатели дегидрирования.

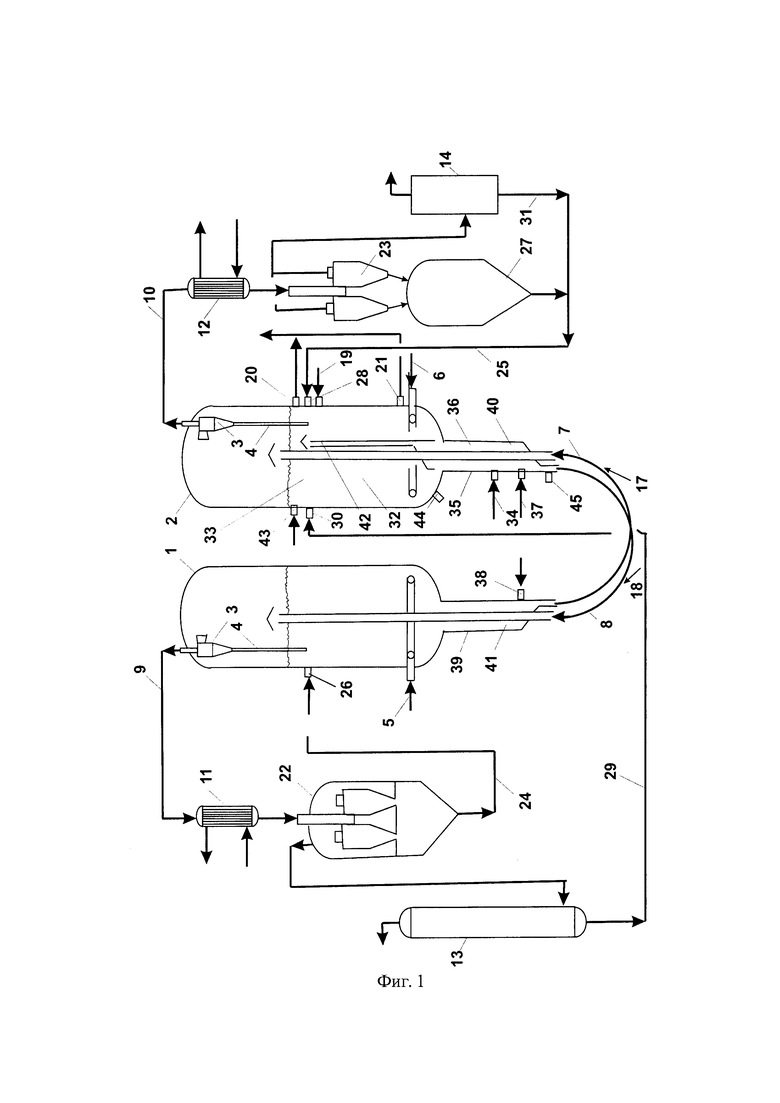

На фиг. 1 изображена технологическая схема типовой установки дегидрирования парафиновых углеводородов С3-С5, иллюстрирующая изобретение. Установка содержит реактор 1 и регенератор 2 с кипящим слоем мелкозернистого алюмохромового катализатора с установленными в их верхней части циклонами 3 с пылеспускными стояками 4, трубопроводы 5 и 6 для подачи соответственно в реактор 1 углеводородного сырья, а в регенератор 2 воздуха или другого кислородсодержащего газа, трубопроводы 7 и 8 для циркуляции катализатора между реактором и регенератором, трубопроводы для вывода из реактора контактного газа 9 и из регенератора газа регенерации 10, соединенные с циклонами 3, теплообменники-рекуператоры тепла 11 и 12, устройства для мокрого (скруббер) 13 и сухого (электрофильтр) 14 улавливания катализаторной пыли из контактного газа и газа регенерации, трубопроводы 31 и 29 для возврата сухого катализатора и мокрого в виде шлама. Трубопровод для циркуляции катализатора 7, предназначенный для пневмотранспорта катализатора из реактора в регенератор снабжен трубопроводом 17 для подачи воздуха, а трубопровод 8 для пневмотранспорта катализатора из регенератора в реактор снабжен трубопроводом 18 для подачи паров углеводородного сырья. Трубопровод 19 регенератора предназначен для подачи на сжигание топливного газа в зону выжига кокса и нагрева катализатора в регенераторе. Регенератор снабжен трубопроводами 20 и 21 для вывода из верхней и нижней части кипящего слоя катализатора, циркулирующего в системе реактор-регенератор. После теплообменников 11 и 12 установлены циклоны 22 и 23, которые снабжены трубопроводами 24 и 25 для возврата уловленного катализатора в кипящий слой реактора и регенератора.

При этом торец трубопровода 24 для возврата катализатора, уловленного в выносном циклоне 22 соединен с патрубком 26, расположенным в верхней части кипящего слоя реактора, а торец трубопровода 25, для возврата катализатора, уловленного в выносных циклонах 23 и собранного в бункере 27 соединен с патрубком 28, расположенном в верхней части кипящего слоя регенератора (в зоне выжига кокса).

Трубопровод 29 для возврата катализаторного шлама из устройства для мокрого улавливания катализаторной пыли - скруббера 13 - соединен с патрубком 30, расположенном в верхней части кипящего слоя регенератора (в зоне выжига кокса).

Трубопровод 31, для возврата катализаторной пыли, уловленной из газа регенерации в устройстве для сухого улавливания - электрофильтре 14, соединен с трубопроводом 25 для возврата в регенератор катализатора, уловленного в выносных циклонах 23.

Кипящий слой катализатора в реакторе и регенераторе секционирован горизонтальными решетками (на фиг. 1 не показано).

Нижняя часть кипящего слоя регенератора 2 под зоной выжига кокса 33 над трубопроводом 6 кислородсодержащего газа представляет собой зону окисления катализатора 32. Под зоной окисления катализатора над вводом водород-метансодержащего газа 34 в стакан-восстановитель 35 расположена зона восстановления катализатора 36. Над вводом азота 37 в нижнюю часть стакана-восстановителя 35 регенератора и над вводом азота 38 в стакан-десорбер 39 реактора расположены зоны десорбции циркулирующего катализатора от продуктов восстановления 40 и зоны десорбции циркулирующего катализатора от продуктов реакции дегидрирования 41. Предпочтительное выполнение выносного циклона 22 на линии контактного газа 9 в прочном корпусе способствует улучшению условий безопасности процессов дегидрирования.

Установка работает следующим образом. Пары углеводородного сырья (парафиновых углеводородов) по трубопроводу 5 поступают под кипящий слой катализатора в реактор 1. Пары сырья проходят кипящий слой реактора, секционированный горизонтальными решетками, противоточно движущимся вниз циркулирующему катализатору. Полученный контактный газ проходит далее надслоевое пространство реактора и после улавливания уносимых из кипящего слоя мелких фракций катализатора в циклонах 3 покидает реактор. Уловленные в циклонах 3 мелкие фракции катализатора по пылеспускным стоякам 4 возвращаются в верхнюю часть кипящего слоя реактора. Далее по трубопроводу 9 контактный газ при температуре дегидрирования поступает на охлаждение в теплообменник-рекуператор тепла 11, после чего последовательно проходит сначала выносной циклон 22, а затем скруббер 13 водной отмывки контактного газа от катализаторной пыли и образующихся в процессе дегидрирования смол. Затем контактный газ отправляется на узлы конденсации и выделения целевых продуктов дегидрирования - олефиновых углеводородов. Воздух по трубопроводу 6 подается под кипящий слой в регенератор 2. Воздух проходит кипящий слой регенератора, секционированный горизонтальными решетками противоточно к опускающемуся вниз циркулирующему катализатору. Полученные газы регенерации попадают в надслоевое пространство регенератора и после улавливания мелких фракций унесенного из кипящего слоя катализатора в циклонах 3 покидают регенератор. Уловленные в циклонах 3 мелкие фракции катализатора по пылеспускным стоякам 4 возвращаются в верхнюю часть кипящего слоя регенератора. Далее по трубопроводу 10 газ регенерации при температуре регенерации поступает на охлаждение в теплообменник-рекуператор тепла 12, после чего последовательно проходит сначала выносные циклоны 23, а затем электрофильтр 14 для санитарной очистки газа регенерации от катализаторной пыли и затем сбрасывается через дымовую трубу в атмосферу. По трубопроводу 19 в верхнюю часть кипящего слоя регенератора подают топливный газ на сжигание для обеспечения выжига кокса на катализаторе, нагрева циркулирующего катализатора и обеспечения теплом эндотермической реакции дегидрирования в реакторе. При этом в кипящем слое реактора устанавливается профиль изменения температуры при котором температура верха кипящего слоя выше, чем температура в нижней части кипящего слоя. В регенераторе также температура верха кипящего слоя (зоны горения топливного газа) превышает температуру нижней части кипящего слоя. Отработанный в реакторе катализатор в восстановленном и закоксованном виде из нижней части кипящего слоя с пониженной температурой вследствие эндотермической реакции дегидрирования по трубопроводу для циркуляции катализатора 7 с помощью подаваемого по трубопроводу 17 воздуха транспортируется через зону десорбции продуктов реакции 41 в верхнюю часть кипящего слоя регенератора. В регенераторе катализатор последовательно проходит зоны нагрева катализатора и выжига кокса 33, окисления катализатора 32, восстановления катализатора 36 и десорбции продуктов восстановления 40. Отрегенерированный, подогретый и восстановленный катализатор из нижней части регенератора по трубопроводу для циркуляции катализатора 8 с помощью подаваемого по трубопроводу 18 углеводородного сырья (паров парафиновых углеводородов) транспортируется в верхнюю часть кипящего слоя реактора. Газообразные продукты восстановления по трубопроводу 42 отводятся из зоны восстановления катализатора 36 в зону горения топливного газа и, соответственно нагрева катализатора и выжига кокса 33, где догорают совместно с топливным газом. Эффективность улавливания унесенного из кипящего слоя катализатора в выносных циклонах, устанавливаемых после теплообменников-рекуператоров тепла, составляет главным образом 40-99% и обеспечивает приемлемый уровень возврата этого катализатора в систему дегидрирования. Возврат уловленного катализатора с пониженной вследствие теплопотерь температурой и шламов катализатора предпочтителен на высоту 80-98% от высоты кипящего слоя в реакторе и регенераторе в связи с тем, что температура в верхней части кипящего слоя (в зонах возврата катализатора) регулируется и превышает температуру в остальной (нижней) части кипящего слоя. Температура верха кипящего слоя в регенераторе регулируется подачей в него топливного газа через трубопровод 19, а температура верха кипящего слоя в реакторе регулируется подачей по трубопроводу 8 перегретого в регенераторе циркулирующего катализатора. При этом указанный диапазон зоны возврата катализатора в кипящий слой не влияет на профиль изменения температуры по высоте кипящего слоя в реакторе и регенераторе, что способствует стабилизации процессов дегидрирования и регенерации катализатора. Таким образом, на фиг. 1 представлен возможный вариант установки с максимальным улавливанием уносимого из кипящего слоя катализатора и возвратом его в систему дегидрирования. Безвозвратный унос катализаторной пыли с газом регенерации в атмосферу после электрофильтра 14 и с контактным газом после скруббера 13 относится к неуправляемой части вывода катализатора из системы. Управляемый (регулируемый) вывод циркулирующего катализатора осуществляется из регенератора через патрубок 20 в верхней части кипящего слоя и/или через патрубок 21 в нижней части кипящего слоя. При этом, в соответствии с возможной сепарацией частиц катализатора по высоте кипящего слоя, через патрубок 20 отходят более мелкие фракции по сравнению с фракциями, отходящими через патрубок 21, что расширяет возможности управления выводом катализатора в зависимости от требований ведения процесса (вывод мелких или крупных фракций). Подпитка свежего катализатора осуществляется в регенератор через патрубок 43 в верхней части кипящего слоя в зону нагрева катализатора и выжига кокса 33. Управляемый вывод циркулирующего катализатора из системы и подпитка системы свежим катализатором может выполняться как непрерывно, так и порциями. Отбор проб катализатора для выполнения анализа на содержания шестивалентного хрома выполняется через патрубок 44 в нижней части зоны окисления (после зоны окисления) и через патрубок 45 в нижней части стакана-восстановителя (после зоны восстановления и десорбции продуктов восстановления).

Техническим результатом предложенного решения является улучшение технико-экономических показателей процессов получения олефиновых углеводородов путем снижения расхода катализатора и увеличения выходов олефиновых углеводородов.

Изобретение иллюстрируется следующими примерами.

В примерах используются катализаторы, имеющие химический состав согласно таблице 1.

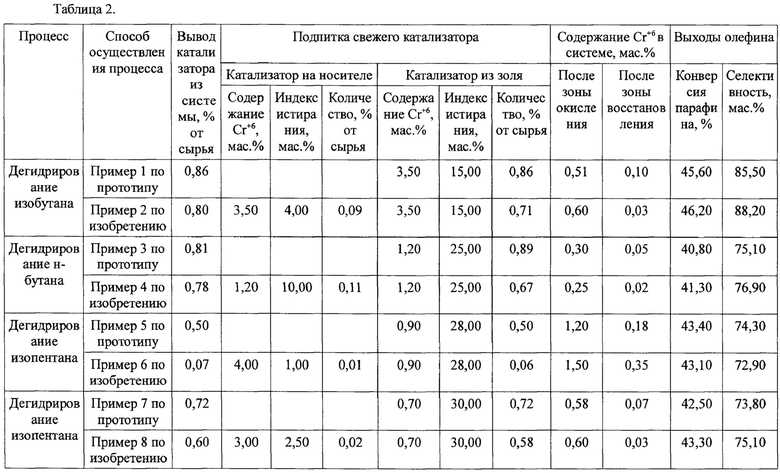

Примеры 1 и 2.

Дегидрирование изобутана в изобутилен осуществляется на установке, технологическая схема которой представлена на фиг. 1. В систему дегидрирования загружен катализатор, полученный из золя с содержанием шестивалентного хрома 3,5 мас. %.

Дегидрирование осуществляют при температуре 570°C, давлении 40 кПа, объемной скорости подачи паров сырья 165 час-1. Регенерация катализатора (окисление) осуществляется путем подачи воздуха при температуре 650°C и объемной скорости подачи воздуха 250 час-1. Восстановление катализатора осуществляется при температуре 653-655°C и объемной скорости подачи 60 час-1 природного газа (с концентрацией метана 98 мас. %). Другие условия осуществления процесса и показатели дегидрирования как по прототипу, так и по изобретению приведены в таблице 2.

Примеры 3 и 4.

Дегидрирование н-бутана в бутилены осуществляется на установке, технологическая схема которой представлена на фиг. 1. В систему дегидрирования загружен катализатор, полученный из золя с содержанием шестивалентного хрома 1,2 мас. %.

Дегидрирование осуществляют при температуре 610°C, давлении 40 кПа, объемной скорости подачи паров сырья 250 час-1. Регенерация катализатора (окисление) осуществляется путем подачи смеси воздуха и кислорода при содержании кислорода в смеси 50 мас. %. Регенерация осуществляется при температуре 690°C и объемной скорости подачи кислородсодержащей смеси 500 час-1. Восстановление катализатора осуществляется при температуре 700°C и при объемной скорости подачи 40 час-1 абгаза процесса дегидрирования (содержание водорода 25 мас. %). Другие условия осуществления процесса и показатели дегидрирования как по прототипу, так и по изобретению приведены в таблице 2.

Примеры 5 и 6.

Дегидрирование изопентана в изоамилены осуществляется на установке, технологическая схема которой представлена на фиг. 1. В систему дегидрирования загружен катализатор, полученный пропиткой высокопрочного носителя с содержанием шестивалентного хрома 4,0 мас. %.

Дегидрирование осуществляют при температуре 530°C, давлении 40 кПа, объемной скорости подачи паров сырья 120 час-1. Регенерация катализатора (окисление) осуществляется путем подачи кислород-азотной смеси при содержании кислорода в смеси 30 мас. %. Регенерация осуществляется при температуре 630°C и объемной скорости подачи кислородсодержащей смеси 100 час-1. Восстановление катализатора осуществляется при температуре 650°C и при объемной скорости 60 час-1 подачи н-бутана (содержание н-бутана 95 мас. %). Другие условия осуществления процесса и показатели дегидрирования как по прототипу, так и по изобретению приведены в таблице 2.

Примеры 7 и 8.

Дегидрирование изопентана в изоамилены осуществляется на установке, технологическая схема которой представлена на фиг. 1. В систему дегидрирования загружен катализатор, полученный пропиткой высокопрочного носителя с содержанием шестивалентного хрома 3,0 мас. % и катализатор, полученный формованием из золя с содержанием шестивалентного хрома 0,5 мас. % при их весовом соотношении в смеси 15:85.

Дегидрирование осуществляют при температуре 530°C, давлении 40 кПа, объемной скорости подачи паров сырья 120 час-1. Регенерация катализатора (окисление) осуществляется путем подачи кислород-азотной смеси при содержании кислорода в смеси 25 мас. %. Регенерация осуществляется при температуре 640°C и объемной скорости подачи кислородсодержащей смеси 150 час-1. Восстановление катализатора осуществляется при температуре 650°C и при объемной скорости 20 час-1 подачи н-бутана (содержание н-бутана 95 мас. %). Другие условия осуществления процесса и показатели дегидрирования как по прототипу, так и по изобретению приведены в таблице 2.

Как видно из таблицы 2, контролируемый вывод циркулирующего катализатора из системы реактор-регенератор и адресная подпитка системы двумя катализаторами, различающимися способом изготовления (методом формования из золя с использованием распылительной сушки и методом пропитки высокопрочного микросферического носителя), прочностью, химической и термической стабильностью и активностью, в заявляемых диапазонах параметров вывода и подпитки обеспечивает стабильность работы типовой установки дегидрирования в оптимальном диапазоне параметров ведения процессов дегидрирования парафиновых углеводородов, как при раздельных загрузках в систему указанных катализаторов, так и их смесей, что приводит к снижению расхода катализатора и увеличению выходов олефиновых углеводородов по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| Способ подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С и устройство для его осуществления | 2019 |

|

RU2710016C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов C - C | 2019 |

|

RU2719490C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2224735C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С | 2019 |

|

RU2710017C1 |

| Способ регенерации алюмохромового катализатора и регенератор для его осуществления | 2020 |

|

RU2746425C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2671867C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2655924C1 |

| Регенератор системы дегидрирования парафиновых углеводородов C-C (варианты) | 2021 |

|

RU2773016C1 |

| Регенератор системы дегидрирования парафиновых углеводородов C-C с кипящим слоем катализатора | 2021 |

|

RU2773127C1 |

Предложен способ получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов, осуществляемый в кипящем слое мелкодисперсного окисного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающий выжиг кокса и окисление катализатора кислородом воздуха в регенераторе, восстановление окисленного катализатора водород-метансодержащим газом, десорбцию продуктов восстановления и реакции инертным газом, подпитку свежим катализатором. Процесс осуществляют с выводом части циркулирующего катализатора из системы в количестве 0,07-0,8 мас. % от подачи сырья в реактор для получения олефиновых углеводородов и с последующей подпиткой ее катализатором, получаемым методом формования из золя и содержащим 0,5-3,5 мас. % шестивалентного хрома, в количестве, обеспечивающем постоянство количества катализатора в системе, и дополнительно катализатором, получаемым методом пропитки носителя и содержащим 1,2-4,0 мас. %. шестивалентного хрома, в количестве, обеспечивающем содержание в окисленном катализаторе шестивалентного хрома в диапазоне 0,25-1,5 мас. %. Технический результат – улучшение технико-экономических показателей процессов получения олефиновых углеводородов путем снижения расхода катализатора и увеличения выходов олефиновых углеводородов. 10 з.п. ф-лы, 1 ил., 2 табл., 8 пр.

1. Способ получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов, осуществляемый в кипящем слое мелкодисперсного окисного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающий выжиг кокса и окисление катализатора кислородом воздуха в регенераторе, восстановление окисленного катализатора водород-метансодержащим газом, десорбцию продуктов восстановления и реакции инертным газом, подпитку свежим катализатором, отличающийся тем, что процесс осуществляют с выводом части циркулирующего катализатора из системы в количестве 0,07-0,8 мас. % от подачи сырья в реактор для получения олефиновых углеводородов и с последующей подпиткой ее катализатором, получаемым методом формования из золя и содержащим 0,5-3,5 мас. % шестивалентного хрома, в количестве, обеспечивающем постоянство количества катализатора в системе, и дополнительно катализатором, получаемым методом пропитки носителя и содержащим 1,2-4,0 мас. %. шестивалентного хрома, в количестве, обеспечивающем содержание в окисленном катализаторе шестивалентного хрома в диапазоне 0,25-1,5 мас. %.

2. Способ по п. 1, отличающийся тем, что в систему реактор-регенератор загружают алюмохромовый катализатор, представляющий собой смесь из катализатора, получаемого методом формования из золя с индексом истирания 15-30 мас. % и содержащего 0,5-3,5 мас. % шестивалентного хрома, а также из катализатора, получаемого методом пропитки носителя с индексом истирания 1-10 мас. % и содержащего 1,2-4,0 мас. % шестивалентного хрома.

3. Способ по п. 1 или 2, отличающийся тем, что дегидрирование осуществляют при температуре 530-610°С и объемной скорости подачи паров сырья 120-250 час-1.

4. Способ по любому из пп. 1-3, отличающийся тем, что регенерацию катализатора, включающую в себя выжиг кокса, нагрев катализатора и его окисление, осуществляют в присутствии воздуха или другого кислородсодержащего газа при температуре 630-690°С и объемной скорости подачи кислородсодержащего газа 100-500 час-1.

5. Способ по п. 4, отличающийся тем, что регенерацию катализатора осуществляют в присутствии кислород-воздушной смеси при концентрации кислорода 23-50 мас. %.

6. Способ по любому из пп. 1-5, отличающийся тем, что восстановление катализатора после его окисления в регенераторе перед подачей в реактор осуществляют при температуре 635-700°С и объемной скорости подачи водород-метансодержащего газа 20-60 час-1.

7. Способ по п. 6, отличающийся тем, что подачу водород-метансодержащего газа осуществляют с коэффициентом избытка равном 1,2-2,0 по сравнению с необходимым для полного восстановления катализатора, при этом газы восстановления отводят в зону выжига кокса регенератора.

8. Способ по любому из пп. 1-7, отличающийся тем, что вывод циркулирующего катализатора из системы осуществляют из регенератора.

9. Способ по п. 8, отличающийся тем, что вывод катализатора осуществляют из верхней и/или нижней части кипящего слоя регенератора.

10. Способ по любому из пп. 1-9, отличающийся тем, что подпитку системы катализатором осуществляют в кипящий слой регенератора.

11. Способ по п. 10, отличающийся тем, что подпитку осуществляют в зону выжига кокса регенератора.

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2156233C1 |

| Способ получения олефиновых углеводоров C-C | 2015 |

|

RU2619128C1 |

| US 20040092391 A1, 13.05.2004 | |||

| WO 2016178129 A1, 10.11.2016 | |||

| WO 2011071584 A2, 16.06.2011. | |||

Авторы

Даты

2018-09-11—Публикация

2017-12-04—Подача