Предлагаемое устройство относится к устройствам для обработки жидкого и газообразного углеводородного топлива и может быть использовано в различных технологических процессах как при переработке жидкого и газообразного углеводородного топлива, так и при подготовке его перед сжиганием в различных энергетических установках, в том числе при работе двигателей внутреннего сгорания.

Известны устройства для обработки жидкого углеводородного топлива (авт. свид. СССР №№826.056, 1.590.608; патенты РФ №№2.038.506, 2.052.652, 2.077.678, 2.093.699, 2.111.407, 2.118. 690, 2.146.015, 2.153.594, 2.184.869, 2.190.118, 2.196.918, 2.215.172, 2.269.025, 2.306.448, 2.319.854, 2.330.984, 2.396, 454, 2.463.472, 2.493.416; полезные модели №№43.040, 57.376, 52.942, 59.739; патенты США №№3.976726, 5.236.670, 5.683.584; патенты Великобритании №№2.155.993, 2.384.786; патенты Японии №№60-02.622, 62-020.670; патент ЕР №0.073.077; патент WO №91.(19.897); Рынкевич А.Б. и др. Электромагнитные волны в прямоугольном волноводе с металлической наноструктурой // Радиотехника и электроника, 2004, №1, с. 50 и другие).

Из известных устройств наиболее близким к предлагаемому является «Устройство для обработки жидкого углеводородного топлива» (патент РФ №2.330.984, C1, F02M 27/04, 2008), которое и выбрано в качестве прототипа.

Известное устройство содержит корпус, имеющий внутреннюю полость и выполненный электропроводящим с возможностью подсоединения к одному из выводов источника питания, стержень, выполненный электропроводящим с возможностью подключения к другому из выводов источника питания и расположенный во внутренней полости корпуса с образованием камеры обработки топлива в зазоре между стрежнем и корпусом, намотку, расположенную вокруг стержня и выполненную из одного провода, свободного от изоляции и изогнутого по спирали, диэлектрическую втулку. Диэлектрическая втулка закреплена в ближней по ходу топлива торцевой части корпуса, имеющего цилиндрическую форму внутренней полости, в сквозном отверстии диэлектрической втулки установлен хвостовой частью стержень, рабочая часть которого имеет продольное центральное отверстие и наружную поверхность в форме конуса или усеченного конуса. Стержень своим большим наружным диаметром расположен к входу топлива в камеру обработки. Намотка расположена по длине рабочей части стержня и имеет электрическое соединение одним концом с наружной поверхностью рабочей части стержня ближней к входу в камеру обработки и диэлектрическое соединение с наружной поверхностью рабочей части стержня ближней к выходу топлива из камеры обработки. На боковой наружной поверхности корпуса расположены впускной и выпускной патрубки. На торцевой части корпуса противоположной торцевой части с закрепленной диэлектрической втулкой установлена заглушка.

Недостатками известного устройства для обработки жидкого углеводородного топлива являются: невысокое качество обработки топлива, обусловленное наличием одной камеры обработки топлива, недостаточно высока эффективность при применении устройства в высокомощных энергетических установках 100-500 МВт и двигателях внутреннего сгорания, имеющих большой рабочий объем и мощность 300-1000 л.с., невозможность электрического питания устройства по смешанным схемам, невозможность отбора обрабатываемого топлива раздельно, или из зоны анода, или из зоны катода, обязательная его установка в соответствии с направлением потока топлива, проходящего через устройство.

Технической задачей изобретения является повышение эффективности обработки жидкого и газообразного углеводородного топлива с одновременным упрощением технической реализации.

Поставленная задача решается тем, что устройство для обработки жидкого и газообразного углеводородного топлива, содержащее, в соответствии с ближайшим аналогом, корпус, имеющий внутреннюю полость и выполненный электропроводящим с возможностью подсоединения к одному из выводов источника электропитания, два стержня, большого и меньшего диаметра, выполненных электропроводящими с возможностью подсоединения к другим выводам источника электропитания, стержни имеют внутренние полости в рабочей части и сквозные осевые отверстия в хвостовой части, образующие входной и выходной патрубки, рабочие части стержней по длине имеют продольные пазы, стержень меньшего диаметра на торце рабочей части имеет заглушку в форме конуса и расположен во внутренней полости рабочей части стержня имеющего больший диаметр, стержни расположены во внутренней полости корпуса коаксиально, с образованием двух камер обработки топлива, две диэлектрические втулки, диэлектрические втулки закреплены на торцевых частях корпуса, имеющего цилиндрическую форму внутренней полости, в сквозных отверстиях диэлектрических втулок установлены хвостовой частью стержни, отличается от ближайшего аналога тем, что хвостовые части стержней с внутренними сквозными осевыми отверстиями служат впускным и выпускным патрубками, каждый из патрубков может быть и впускным и выпускным, стержни имеют продольные прямоугольные пазы по длине рабочей части, стержень меньшего диаметра на торцевой части имеет заглушку в форме конуса, стержни расположены во внутренней полости корпуса, имеющей цилиндрическую форму, коаксиально, при этом рабочая часть стержня, имеющего меньший диаметр, расположена во внутренней полости рабочей части стержня и имеющего больший диаметр с образованием двух камер обработки топлива, первая камера обработки в зазоре между наружной поверхностью рабочей части стержня меньшего диаметра и стенками внутренней полости рабочей части стрежня большего диаметра, вторая камера обработки в зазоре между наружной поверхностью рабочей части стержня большего диаметра и стенками внутренней полости корпуса, на стержни и корпус устройства от источника электропитания подается электрический ток напряжением в диапазоне 14-1100 В в зависимости от типа топлива при частоте колебаний, выбранной из диапазона 0,05-55 кГц или постоянный электрический ток напряжением в диапазоне 12,6-750 В, а также может быть применено смешанное питание, т.е. одновременно постоянным и переменным током.

Повышение эффективности обработки топлива обеспечивается образованием двух камер обработки топлива в одном общем корпусе, а также возможность электрического питания каждой из камер обработки по разным схемам, что существенно увеличивает степень ионизации топлива, значительно улучшает их физические и химические свойства, а следовательно, значение его теплоты сгорания. Возможность электрического питания устройства по различным схемам позволяет подобрать оптимальную степень ионизации обрабатываемого топлива, что совместно с введением второй камеры обработки топлива позволяет применять устройство с большей эффективностью в двигателях внутреннего сгорания различных топлив мощностью до 1000 л.с. и различных энергетических установках мощностью до 600 МВт.

В известных устройствах обработка топлива, включая прототип, с учетом их конструктивных возможностей с увеличением общего объема топлива и скорости его потока, проходящего через камеру обработки значительно увеличивается степень его ионизации, что ведет к дополнительным энергозатратам для достижения необходимой степени ионизации.

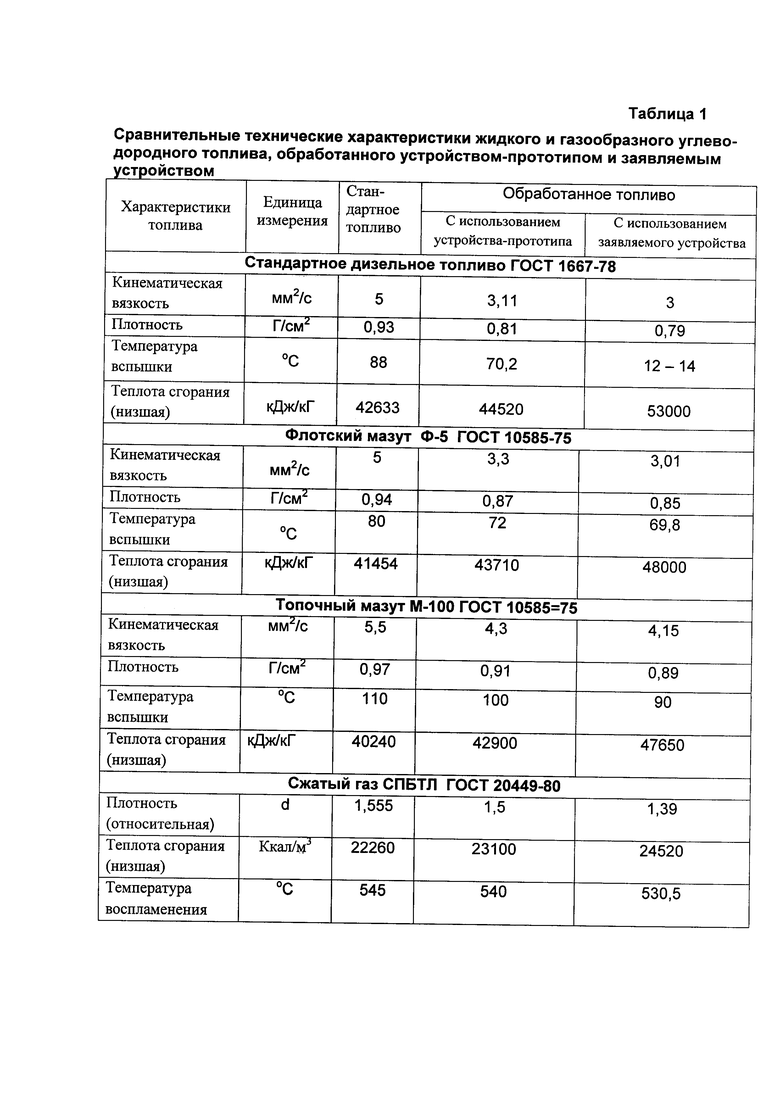

Сравнительные характеристики различных видов жидкого и газообразного углеводородного топлива, обрабатываемого с использованием прототипа и заявляемого устройства, приведены в таблице 1.

Как видно из таблицы 1, после обработки топлива при помощи устройства, рассмотренного в прототипе и заявляемого устройства, основной показатель эффективности топлива - теплота сгорания выше, чем у базового топлива, не подверженного обработке. Однако при обработке топлива с помощью предлагаемого устройства теплота сгорания топлива становится выше, чем у прототипа, по дизельному топливу на 8480 кДж/кг, по флотскому мазуту на 4290 кДж/кг, по топочному мазуту - на 4750 кДж/кг, по сжиженному газу - на 1420 ккал/м3.

Существенное увеличение эффективности обработки топлива достигается с помощью заявляемого устройства по сравнению с прототипом для двигателей мощностью до 1000 л.с. и различных энергетических установок мощностью до 600 МВт. При этом значение показателя теплоты сгорания топлива выше, чем у устройства-прототипа на 8480 кДж/кг для дизельного топлива, на 4290 кДж/кг для флотского мазута, на 45750 кДж/кг для топочного мазута, на 1420 ккал/м3, для сжиженного газа, что в процентном соотношении составляет 19%, 10%, 11,9% и 6,5% соответственно.

Указанные выше преимущества выгодно отличают заявляемое устройство от прототипа. Наличие отличительных признаков дает возможность получить положительный эффект, выражающийся в создании нового устройства для обработки жидкого и газообразного углеводородного топлива, обеспечивающего повышение качества обработанного топлива и обладающего широкой областью применения. Использование заявляемого устройства для обработки жидкого и газообразного углеводородного топлива с целью повышения выхода светлых нефтепродуктов при переработке нефти, так и при подготовке топлива перед сжижением в различных энергетических установках (котельных, ТЭЦ, теплостанциях и т.д.), а также в различных типах двигателей внутреннего сгорания, обеспечивает ему соответствие критерию «промышленная применимость».

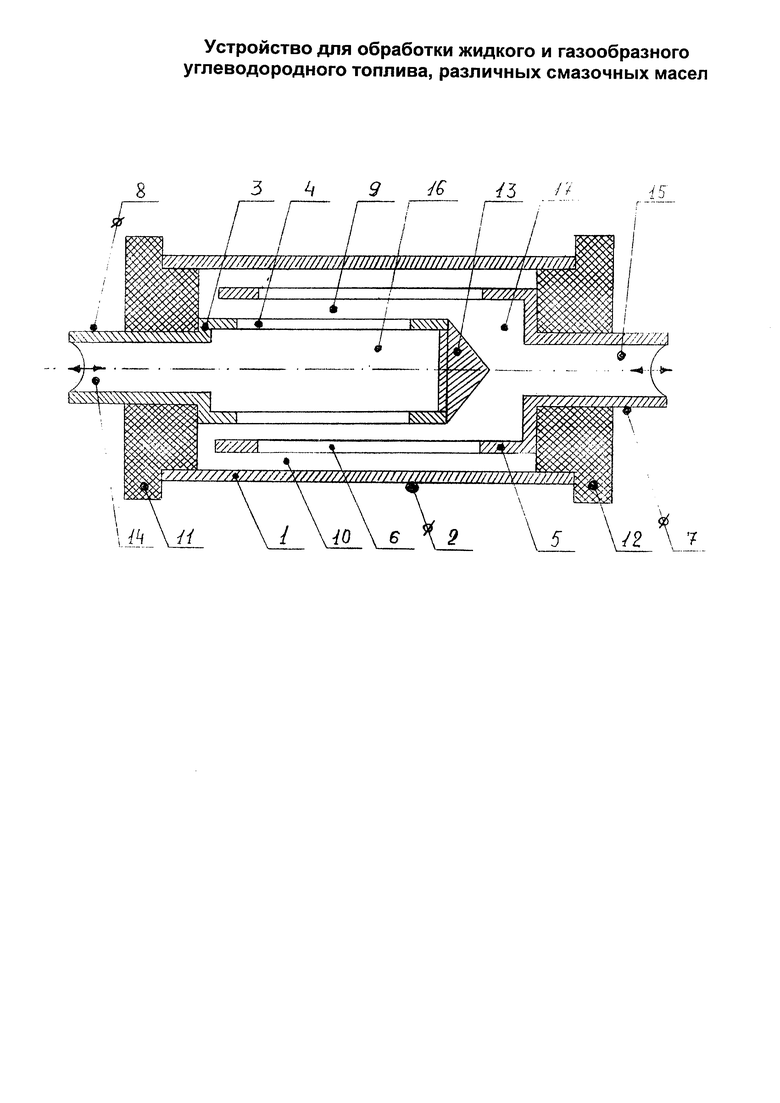

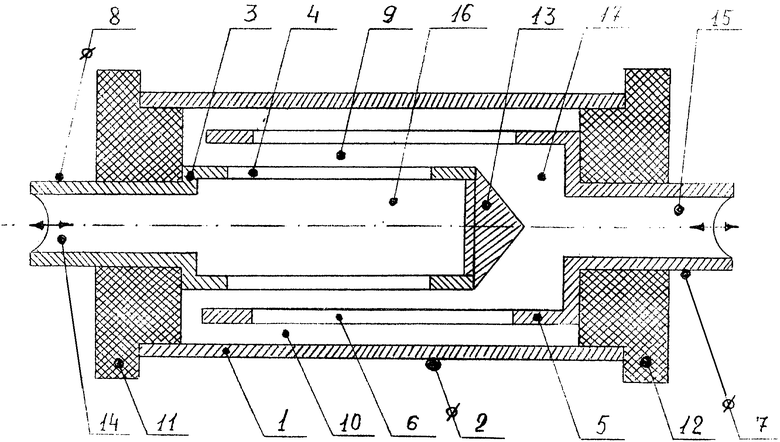

Структурная схема предлагаемого устройства для обработки жидкого и газообразного углеводородного топлива представлена на чертеже (разрез).

Устройство для обработки жидкого и газообразного углеводородного топлива содержит: (корпус 1), имеющий внутреннюю полость и выполненный электропроводящим с возможностью подсоединения к одному из выводов 2 источника электропитания (источник электропитания на чертеже не показан), стержни 3, 5, выполненные электропроводящими с возможностью подключения к другим выводам 7, 8 источника электропитания, имеющие внутренние полости 15, 17 в рабочей части и сквозные осевые отверстия 14, 15 в хвостовой части, рабочие части стержней 3, 5 имеют по длине прямоугольные пазы 4, 6, на торце рабочей части стержня 3 установлена заглушка 13 в форме конуса, стержень 3 расположен во внутренней полости 17 рабочей части стержня 5, стержни 3, 5 расположены во внутренней полости корпуса 1, имеющей цилиндрическую форму, коаксиально, с образованием двух камер обработки топлива 9, 10, первая камера обработки 9 в зазоре между наружной поверхностью рабочей части стержня 3 и стенками внутренней полости 17 стрежня 6, вторая камера обработки 10 в зазоре между наружной поверхностью рабочей части стержня 5 и корпусом, две диэлектрические втулки 11, 12, диэлектрические втулки закреплены на торцевых частях корпуса, и имеющего цилиндрическую форму внутренней полости, в сквозных отверстиях диэлектрических втулок установлены хвостовой частью стержни 3, 5, хвостовые части стержней с внутренними сквозными осевыми отверстиями 14, 15 являются впускными и выпускными патрубками устройства, при этом каждый из патрубков может быть как впускным, так и выпускным.

На наружный электрод 2 и внутренние электроды 3, 5 подается электрический ток напряжением в диапазоне 14-1100 В в зависимости от типа топлива при частоте колебаний, выбранной из диапазона 0,05-55 кГц, либо постоянный электрический ток напряжением в диапазоне 12,6-750 В, либо одновременно постоянный и переменный электрический ток.

Устройство для обработки жидкого и газообразного углеводородного топлива устанавливается в топливопроводе энергетической установки, двигателя внутреннего сгорания машин и механизмов, последовательно, посредством фланцевого резьбового или иного соединения, обеспечивающего требуемую герметичность и надежность и работает следующим образом.

Жидкое или газообразное углеводородное топливо через отверстие 14, находящееся в хвостовой части стержня 3, образующее совместно с хвостовой частью стержня впускной патрубок, поступает во внутреннюю полость 16, рабочей части стержня 3 и через продольные пазы 4, рабочей части стержня 3, в первую камеру обработки 9, одновременно, через продольные пазы 6, рабочей части стержня 5 и зазор между диэлектрической втулкой 11 и торцом рабочей части стержня 5 топливо поступает во вторую камеру обработки 10. На выводы 2, 7, 8 подается электрический ток напряжением в диапазоне 14-1100 В в зависимости от типа топлива при частоте колебаний, выбранной из диапазона 0,05-55 кГц, либо постоянный электрический ток напряжением в диапазоне 12,6-750 В, либо одновременно постоянный и переменный электрический ток.

Далее топливо через отверстие 15, находящееся в хвостовой части стержня 5, образующее совместно с хвостовой частью стержня выпускной патрубок, поступает на вход энергетической установки или двигателя внутреннего сгорания для последующего сжигания. При сгорании обработанного топлива обеспечивается его большее выгорание с выделением большего количества энергии, уменьшения токсичности и объема отработанных газов.

Таким образом, предлагаемое устройство по сравнению с прототипом и другими техническими решениями аналогичного назначения обеспечивает повышение эффективности обработки жидкого и газообразного углеводородного топлива, снижения токсичности и объема отработанных газов, улучшения теплообменных процессов в двигателях внутреннего сгорания и различных энергетических установках с одновременным упрощением технической реализации.

Обработка электрическим полем компонентов горючей смеси позволяет улучшить процесс горения топлива и добиться экономии топлива при более высоких мощностных показателях. Эффективность электрического поля проявляется за счет улучшения диффузии и массо- и теплообменных процессов, что обеспечивает интенсификацию химических реакций, протекающих в камере сгорания.

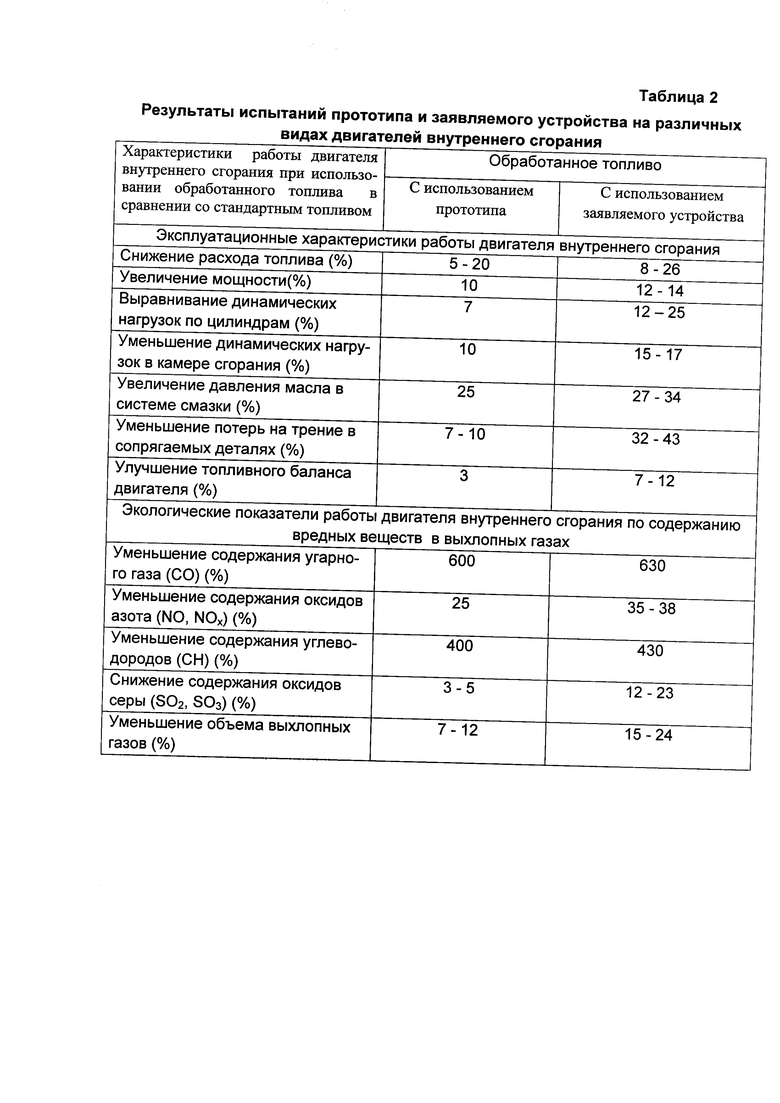

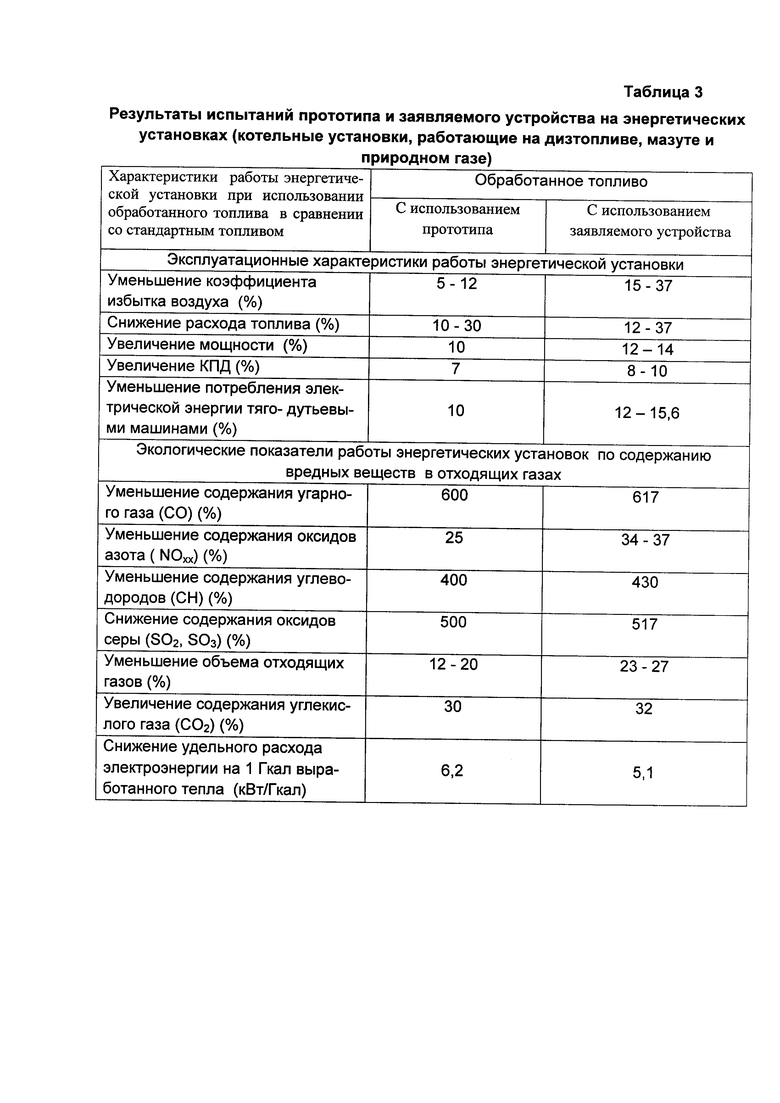

Результаты проведенного комплекса испытаний при установке предлагаемого устройства на различных типах двигателей внутреннего сгорания и энергетических установках, работающих на различных видах углеводородного топлива приведены в таблицах 2, 3.

Как видно из приведенных таблиц, эксплуатационные характеристики и экономические показатели работы двигателей внутреннего сгорания и энергетических установок, достигаемые при установке предлагаемого устройства, составили:

- снижение расхода топлива (%): 8-37;

- повышение мощности (%): 12-14;

- улучшение теплообмена (%): 7-12;

- снижение токсичности отработанных газов (%):

- уменьшение объема выхлопных газов (%) 15-27.

Использование предлагаемого устройства для электростатической обработки масла в картере двигателей внутреннего сгорания и металлообрабатывающих станков позволило:

- увеличить мощность (%): 12-14;

- уменьшить потери на трение в сопрягаемых трущихся деталях (%): 32-43.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА (ВАРИАНТЫ) | 2007 |

|

RU2330984C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА (ВАРИАНТЫ) | 2002 |

|

RU2215172C1 |

| Способ электрической обработки топлива | 2019 |

|

RU2719762C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2001 |

|

RU2209334C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2001 |

|

RU2204047C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 1999 |

|

RU2176748C2 |

| Топливная форсунка авиационного двигателя | 2016 |

|

RU2636947C1 |

| Топливная форсунка | 2016 |

|

RU2634649C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2065071C1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ РЕАКТОРНОЙ МАШИНЫ И ТЕПЛОВАЯ ЭЛЕКТРИЧЕСКАЯ РЕАКТОРНАЯ МАШИНА | 1999 |

|

RU2177203C2 |

Изобретение может быть использовано в системах топливоподачи двигателей внутреннего сгорания (ДВС). Предложено устройство для обработки жидкого и газообразного углеводородного топлива, содержащее корпус 1, имеющий внутреннюю полость и подсоединенный к выводу 2 источника электропитания, два стержня 3 и 5, подсоединенные к выводам 7, 8 источника электропитания и две диэлектрические втулки 11, 12. Стержни 3, 5 совместно с корпусом 1 образуют две камеры 9, 10 обработки топлива. Стержни имеют продольные прямоугольные пазы 4, 6 по длине рабочей части. На внутренние стержни и корпус устройства от источника электропитания может подаваться переменный электрический ток, постоянный электрический ток или одновременно постоянный и переменный ток. Технический результат - улучшение экономичности, снижение токсичности, улучшение мощностных характеристик ДВС и упрощение конструкции устройства обработки топлива. 1 ил., 3 табл.

Устройство для обработки жидкого и газообразного углеводородного топлива, содержащее корпус, имеющий внутреннюю полость и выполненный электропроводящим с возможностью подсоединения к одному из выводов источника электропитания, два стержня, большего и меньшего диаметра, выполненных электропроводящими с возможностью подсоединения к другим выводам источника электропитания, стержни расположены во внутренней полости корпуса с образованием двух камер обработки топлива, две диэлектрические втулки, отличающееся тем, что диэлектрические втулки закреплены на торцевых частях корпуса, имеющего цилиндрическую форму внутренней полости, в сквозных отверстиях диэлектрических втулок установлены хвостовыми частями стержни большего и меньшего диаметров, хвостовые части стержней со сквозными осевыми отверстиями являются впускным и выпускным патрубками, каждый из патрубков может быть как впускным, так и выпускным, стержни имеют продольные прямоугольные пазы по длине рабочей части, стержень меньшего диаметра на торце рабочей части имеет заглушку в форме конуса, стержни расположены во внутренней полости корпуса имеющей цилиндрическую форму, коаксиально, при этом рабочая часть стержня, имеющего меньший диаметр расположена во внутренней полости рабочей части стержня, имеющего больший диаметр с образованием двух камер обработки топлива, первая камера обработки в зазоре между наружной поверхностью рабочей части стержня меньшего диаметра и стенками внутренней полости рабочей части стержня большего диаметра, вторая камера обработки в зазоре между наружной поверхностью рабочей части стержня большего диаметра и стенками внутренней полости корпуса, на внутренние стержни и корпус устройства от источника электропитания подается электрический ток напряжением в диапазоне 14-1100 В в зависимости от вида топлива при частоте колебаний, выбранной из диапазона 0,05-55 кГц, либо постоянный электрический ток напряжением в диапазоне 12,6-750 В или одновременно постоянный и переменный ток.

Авторы

Даты

2016-07-20—Публикация

2014-10-07—Подача