Изобретение относится к области обработки топлива, углеводородного сырья нефтепродуктов, газовой среды в электростатическом поле и может быть использовано в различных технологических процессах, как при переработке углеводородного сырья с целью повышения выхода светлых нефтепродуктов, так и подготовке его при сжигании в различных энергетических установках с целью повышения технико-экономических показателей при работе машин, механизмов и других агрегатов, использующих реактивные, турбовинтовые и другие виды двигателей внутреннего сгорания.

Известно устройство для обработки топлива, содержащее стержень, предназначенный для подсоединения к одному из выводов источника электропитания, корпус, установленный коаксиально снаружи относительно стержня с образованием камеры обработки топлива в зазоре между стержнем и корпусом, электрод, предназначенный для подсоединения к другому из выводов источника электропитания (Патент Российской Федерации 2153594, F 02 М 27/04, опубл. 2000 г.).

В этом устройстве корпус выполнен металлическим и выполняет функцию упомянутого электрода. На наружной поверхности стержня выполнена спиральная канавка для обеспечения турбулизации потока топлива, что позволяет уменьшить продольные габариты устройства.

Ограничением устройства является недостаточно высокое качество обработки топлива, что обусловлено низкой добротностью контура, образованного спиральной канавкой. Это обстоятельство приводит к уменьшению величины электромагнитного поля, воздействующего на топливо, которое протекает через камеру обработки. Кроме того, также увеличиваются габариты устройства в целом, несмотря на турбулизацию топлива.

Наиболее близким является устройство для обработки топлива. Устройство для обработки топлива, содержащее стержень, выполненный электропроводящим и предназначенный для подсоединения к одному из выводов источника электропитания, корпус, установленный коаксиально снаружи относительно стержня с образованием камеры обработки топлива в зазоре между стержнем и корпусом, намотку, спирально расположенную вокруг стержня, электрод, предназначенный для подсоединения к другому из выводов источника электропитания (Авторское свидетельство СССР 1590608, F 02 М 27/04, опубл. 1990 г.).

В этом устройстве корпус выполнен диэлектрическим. Стержень выполнен полым с отверстиями на его конце и закрыт диэлектрической заглушкой. Топливо подается непосредственно в полость стержня через входной штуцер. Намотка выполнена на наружной поверхности стержня из изолированного провода и подсоединена непосредственно к упомянутому электроду. Такое техническое решение позволяет несколько повысить добротность контура, что повышает качество обработки топлива по сравнению с предыдущей конструкцией. Однако ограничением этого устройства является достаточно высокая величина гидросопротивления протекающему топливу, недостаточно высокая добротность контура, образованного намоткой и стержнем, поскольку электрод подсоединен непосредственно к проводу намотки, что приводит к уменьшенной величине электромагнитного поля, воздействующего на протекающее топливо, сложность конструкции и большие ее поперечные габариты.

Решаемая изобретением задача - повышение качества обработки топлива.

Технический результат, который может быть получен при выполнении устройства по первому варианту, - повышение экономии топлива при эксплуатации различных типов двигателей, уменьшение дымности газов, упрощение конструкции и уменьшение ее габаритов.

Технический результат, который может быть получен при выполнении устройства по второму варианту, - повышение экономии топлива при эксплуатации различных типов двигателей, уменьшение дымности газов, упрощение конструкции, уменьшение ее габаритов, а также обеспечение возможности подстройки устройства на функционирование в самых эффективных режимах при обработке различных типов углеводородных топлив с отличным октановым числом.

Для решения поставленной задачи в первом варианте заявленного устройства в известном устройстве для обработки топлива, содержащем стержень, выполненный электропроводящим и предназначенный для подсоединения к одному из выводов источника электропитания, корпус, установленный коаксиально снаружи относительно стержня с образованием камеры обработки топлива в зазоре между стержнем и корпусом, намотку, спирально расположенную вокруг стержня, электрод, предназначенный для подсоединения к другому из выводов источника электропитания, согласно изобретению намотка выполнена разношаговой из двух проводов, которые расположены с образованием промежутка между ними и установлены с возможностью встречного протекания тока, при этом в камере обработки топлива один конец одного провода соединен со стержнем с одного его края, а противоположный конец другого провода соединен со стержнем с другого его края, другие концы проводов изолированы от стрежня, корпус выполнен металлическим и упомянутый электрод подсоединен к корпусу.

Возможны дополнительные варианты выполнения устройства, в которых целесообразно, чтобы:

- была введена диэлектрическая втулка, установленная на наружной поверхности стержня, провода были выполнены оголенными с низким удельным сопротивлением, а упомянутые другие концы проводов изолированы от стрежня диэлектрической втулкой;

- провода были выполнены изолированными;

- намотка была выполнена в виде групп витков, и расстояние вдоль продольной оси между группами витков было выбрано большим, чем расстояние между витками в группах;

- расстояние вдоль продольной оси между витками намотки было выбрано различным, посередине стержня и на его краю расстояние между витками было выбрано меньшим, чем на других участках стержня.

Для решения поставленной задачи во втором варианте выполнения заявленного устройства в известном устройстве для обработки топлива, содержащем стержень, выполненный электропроводящим и предназначенный для подсоединения к одному из выводов источника электропитания, корпус, установленный коаксиально снаружи относительно стержня с образованием камеры обработки топлива в зазоре между стержнем и корпусом, намотку, спирально расположенную вокруг стержня, электрод, предназначенный для подсоединения к другому из выводов источника электропитания, согласно изобретению намотка выполнена разношаговой из двух проводов, которые расположены с образованием промежутка между ними и установлены с возможностью встречного протекания тока, при этом в камере обработки топлива один конец одного провода соединен со стержнем с одного его края, а противоположный конец другого провода соединен со стержнем с другого его края, другие концы проводов изолированы от стрежня, корпус выполнен диэлектрическим и снабжен двумя металлическими втулками, установленными снаружи корпуса с возможностью их продольного перемещения относительно корпуса, причем две металлические втулки установлены одна в другой с возможностью их вращения относительно друг друга, в стенках двух металлических втулок выполнены, по меньшей мере, по одной прорези с возможностью перекрывания прорези одной металлической втулки прорезью другой металлической втулки при их вращении, упомянутый электрод подсоединен к одной из металлических втулок.

В дополнение ко второму варианту выполнения устройства возможен вариант, в котором целесообразно, чтобы металлические втулки были выполнены с возможностью продольного перемещения относительно друг друга.

За счет выполнения намотки разношаговой из двух проводов, связанных со стержнем в соответствии с описанной выше конструкцией, а также подсоединения упомянутого электрода не непосредственно к проводу намотки, а через корпус удалось решить поставленную задачу с достижением указанных технических результатов.

Преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами его выполнения со ссылками на прилагаемые фигуры.

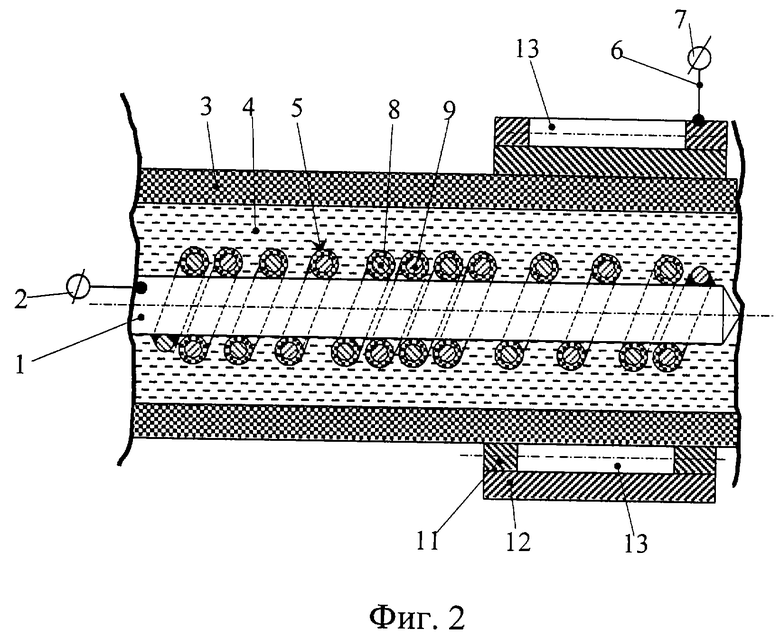

Фиг.1 схематично изображает продольное сечение заявленного устройства по первому варианту;

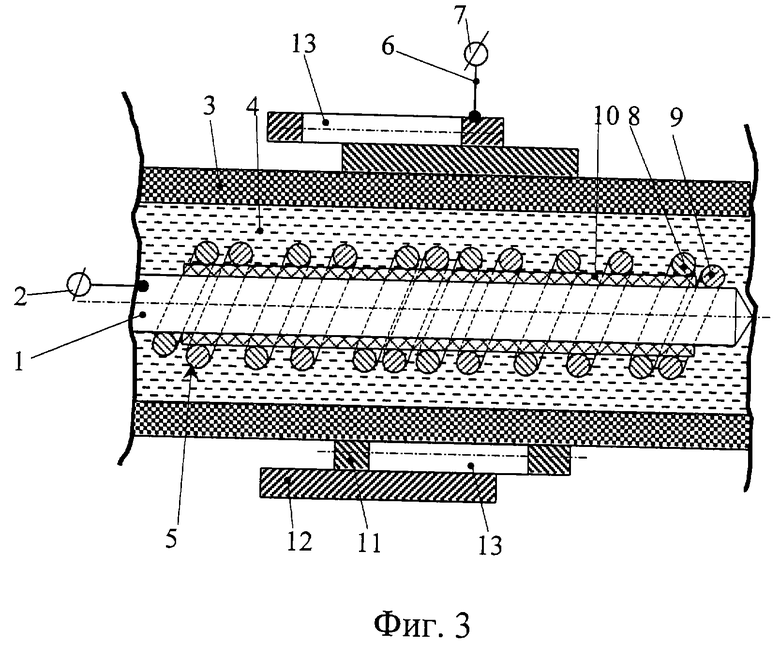

Фиг.2 - продольное сечение заявленного устройства по второму варианту;

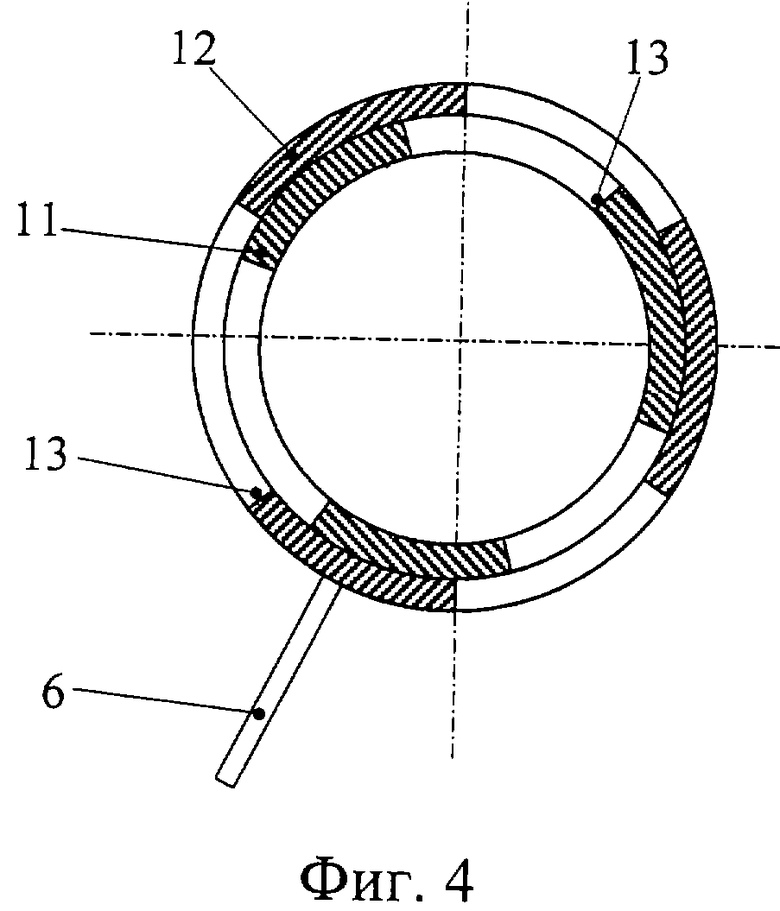

Фиг. 3 - то же, что фиг.2, со смещенными относительно продольной оси металлическими втулками;

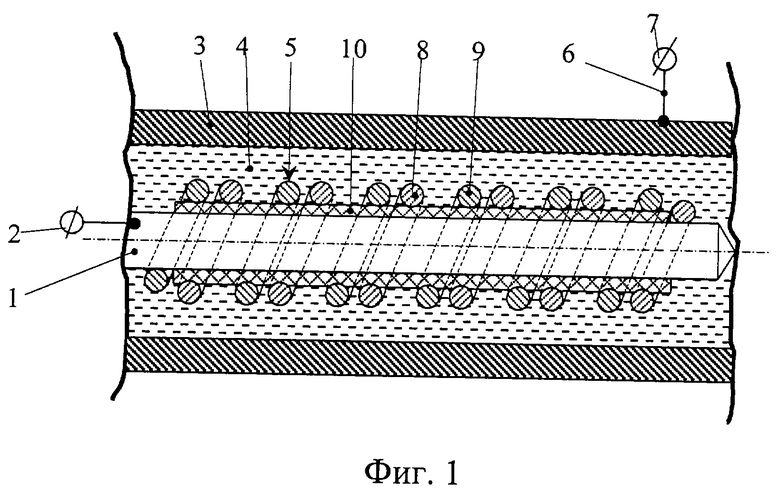

Фиг.4 - поперечное сечение металлических втулок.

Устройство для обработки топлива по первому варианту (фиг.1) содержит стержень 1, выполненный электропроводящим и предназначенный для подсоединения к одному из выводов 2 источника электропитания, и корпус 3, установленный коаксиально снаружи относительно стержня 1 с образованием камеры 4 обработки топлива в зазоре между стержнем 1 и корпусом 3. Намотка 5 спирально расположена вокруг стержня 1. Электрод 6 предназначен для подсоединения к другому из выводов 7 источника электропитания (принципиальная схема питания двигателя известна из уровня техники и не изменена).

Намотка 5 выполнена разношаговой (фиг.1, 2) из двух проводов 8 и 9, которые расположены с образованием промежутка между ними и установлены с возможностью встречного протекания тока. В камере 4 один конец одного провода 8 соединен со стержнем 1 с одного его края, а противоположный конец другого провода 9 соединен со стержнем 1 с другого его края. Другие концы проводов 8 и 9 изолированы от стрежня 1. Корпус 3 выполнен металлическим (фиг.1). Электрод 6 подсоединен к корпусу 3.

Расположение входного и выходного штуцеров относительно камеры 4 обработки топлива в заявленных устройствах не является принципиальным, т.к. не влияет на решение поставленной задачи и достижение указанного технического результата, поэтому они на чертежах не показаны. Входной и выходной штуцеры могут быть расположены как в продольном, так и в поперечном направлении. Стержень 1 должен быть электрически не связан (изолирован) с корпусом 3.

В устройство может быть введена диэлектрическая втулка 10 (фиг.1), установленная на наружной поверхности стержня 1. Провода 8 и 9 выполнены оголенными с низким удельным сопротивлением (например из оттоженной стали), а упомянутые другие концы проводов 8, 9 изолированы от стрежня 1 диэлектрической втулкой 10.

Провода 8, 9 в устройстве могут быть выполнены и изолированными (фиг.2). Например, они могут быть выполнены из медного провода, изолированного наружной оболочкой.

Намотка 5 может быть выполнена разношаговой в виде групп витков (фиг.1). Расстояние вдоль продольной оси стержня 1 между группами витков выбрано большим, чем расстояние между витками в группах.

Расстояние вдоль продольной оси между витками намотки 5 может быть выбрано различным (фиг. 2). Посередине стержня 1 и на его краю расстояние между витками выбрано меньшим, чем на других участках стержня 1.

Второй вариант выполнения заявленного устройства отличается от первого (фиг. 2) тем, что его корпус 3 выполнен диэлектрическим и снабжен двумя металлическими втулками 11 и 12. Металлические втулки 11 и 12 установлены снаружи корпуса 3 с возможностью их продольного перемещения относительно корпуса 3 (фиг.2 и 3). Металлические втулки 11 и 12 установлены одна в другой (фиг. 4) с возможностью их вращения относительно друг друга. В стенках металлических втулок 11 и 12 выполнены, по меньшей мере, по одной прорези 13 (на фиг.4 показаны по три прорези 13 для каждой из металлических втулок 11, 12). Металлические втулки 11 и 12 выполнены с возможностью перекрывания прорези 13 одной металлической втулки 11 прорези 13 другой металлической втулки 12 при их вращении. Электрод 6 подсоединен к одной из металлических втулок 11 или 12 (внутренней или наружной так, чтобы не препятствовать их вращению).

Кроме того, металлические втулки 11 и 12 могут быть выполнены с возможностью продольного перемещения относительно друг друга так, чтобы перекрывать различную площадь наружной поверхности корпуса 3 относительно его продольной оси (фиг.3).

Работает устройство для обработки топлива (фиг.1-3) следующим образом.

Топливо пропускают через камеру 4, расположенную между стержнем 1 и корпусом 3. На стержень 1 и на корпус 3, если он выполнен металлическим (фиг. 1), подают напряжение в диапазоне от 12 В до 2000 В в зависимости от типа топлива или вида углеводородного сырья и при частоте колебаний, выбранной из диапазона 0,5 - 6,0 кГц. Если корпус 3 выполнен диэлектрическим, то соответствующее напряжение подают на стержень 1 и через электрод 6 на металлические втулки 11, 12 (фиг.2, 3).

Поскольку намотка 5 выполнена встречной из двух проводов 8, 9, концы которых соединены с противоположными краями стержня 1, то кроме увеличения турбулизации топлива за счет его взаимодействия с намоткой 5 при протекании в спиральных промежутках между проводами 8, 9, под действием переменного электрического напряжения происходит наведение переменного тока в проводах 8, 9. Так как намотка 5 выполнена разношаговой, то, как показали испытания, она позволяет исключить зависимость степени обработки топлива от скорости его протекания в камере 4, поэтому такая конструкция может быть использована для совершенно различных типов двигателя при различных расходах топлива. Кроме того, исключаются условия, при которых сегмент топлива, протекающий во времени через камеру 4, избегает разнополярной обработки из-за постоянного нахождения в одномерном поле, т.е. исключается эффект обработки топлива в бегущей волне. Выполнение намотки 5 указанным выше образом позволяет резко увеличить добротность эквивалентного контура между стержнем 1 и электродом 6, что увеличивает эффективность активации топлива за счет его большей поляризации в камере 4 обработки. При этом эквивалентный контур, образованный при помощи корпуса 3 - металлического, имеет постоянную емкостную характеристику.

Для различных видов топлив или для разнообразных типов двигателей внутреннего сгорания может быть использовано устройство, выполненное в соответствии со вторым заявленным вариантом (фиг.2, 3). В этом устройстве предусмотрено изменение резонансной частоты эквивалентного контура за счет изменения его емкостных характеристик. При перемещении металлических втулок 11 и 12 вдоль продольной оси корпуса 3 (диэлектрического) и особенно при их вращении относительно друг друга (фиг.4) происходит перемещение местоположения области обработки топлива и изменение площади контакта металла с поверхностью корпуса 3. В результате электрод 6, подсоединенный к металлическим втулкам 11 и 12, имеет различную площадь перекрытия камеры 4 и, как следствие, изменяется емкость эквивалентного контура, образованного стержнем 1 с намоткой 5 и металлическими втулками 11, 12. При вращении металлических втулок 11, 12 относительно друг друга (фиг.4) прорези 13 одной втулки 11 могут быть полностью перекрыты стенками другой металлической втулки 12, увеличивая емкость, или прорези обеих металлических втулок 11, 12 могут быть полностью открыты, уменьшая емкость. Вращение и продольное перемещение втулок 11 и 12 относительно корпуса 4 целесообразно производить для быстрой настройки устройства на определенный вид двигателя и его тип топлива. Для более плавной подстройки металлические втулки 11 и 12 могут быть выполнены с возможностью продольного перемещения относительно друг друга (фиг.3). В этом случае производится плавная подстройка для каждого конкретного двигателя и не значительно отличающегося по октановому числу топлива (а также других факторов: вязкости, наличия примесей, наличия влаги в топливе и т.п.), поскольку продольное перемещение металлических втулок 11 и 12 относительно друг друга приводит к изменению контакта металла в пределах площади самой прорези 13.

Проведены испытания заявленных устройств для различных типов карбюраторных двигателей внутреннего сгорания, дизельных двигателей, турбореактивных двигателей при различном количестве витков намотки 5, диаметре стержня 1, внутреннем диаметре корпуса 3. Испытания по сравнению с указанными аналогами подтвердили снижение дымности и уменьшение габаритов устройства в целом на 20%, повышение экономии топлива при эксплуатации различных типов двигателей внутреннего сгорания и дизельных двигателей от 10 до 20%, а при эксплуатации турбореактивных двигателей от 15 до 35%. Например, испытания заявленного устройства для авиационной турбины УТОМ при применяемом топливе - авиационном керосине ТС-1 - показали снижение расхода топлива на 50%, снижение акустического шума турбины на 30%, увеличения длины выхлопного потока на 1,5-2 м.

Наиболее успешно заявленные устройства для обработки топлива промышленно применимы в системах питания различных типов двигателей внутреннего сгорания, турбореактивных двигателях, а также в различных технологических процессах обработки углеводородных топлив.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА (ВАРИАНТЫ) | 2007 |

|

RU2330984C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2272930C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО И ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО ТОПЛИВА | 2014 |

|

RU2591746C2 |

| СПОСОБ РАЗРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2322608C1 |

| Устройство электростатической обработки топливовоздушной смеси в двухкамерном карбюраторе двигателя внутреннего сгорания | 1991 |

|

SU1806286A3 |

| Устройство для обработки топлива | 1988 |

|

SU1590608A1 |

| Устройство для обработки топлива | 1991 |

|

SU1773282A3 |

| Устройство для обработки топлива преимущественно в карбюраторном двигателе внутреннего сгорания | 1991 |

|

SU1806287A3 |

| Выпускная система двигателя внутреннего сгорания | 1991 |

|

SU1792492A3 |

| Устройство для обработки заряда для двигателя внутреннего сгорания | 1991 |

|

SU1768037A3 |

Изобретение относится к области обработки топлива, углеводородного сырья нефтепродуктов, газовой среды в электростатическом поле и может быть использовано в различных технологических процессах как при переработке углеводородного сырья с целью повышения выхода светлых нефтепродуктов, так и подготовке его при сжигании в различных энергетических установках с целью повышения технико-экономических показателей при работе машин, механизмов и других агрегатов, использующих реактивные, турбовинтовые и другие виды двигателей внутреннего сгорания. Технический результат заключается в повышении качества обработки топлива. Устройство для обработки топлива по обоим предложенным вариантам содержит стержень, корпус, намотку и электрод. При этом стержень выполнен электропроводящим и предназначен для подсоединения к одному из выводов источника электропитания, а к другому выводу источника электропитания подсоединен электрод. Корпус установлен коаксиально снаружи относительно стержня с образованием камеры обработки топлива в зазоре между стержнем и корпусом. Помимо этого намотка, спирально расположенная вокруг стержня, выполнена разношаговой из двух проводов, которые расположены с образованием промежутка между ними и установлены с возможностью встречного протекания тока. При этом в камере обработки топлива один конец одного провода соединен со стержнем с одного его края, а противоположный конец другого провода соединен со стержнем с другого его края. Другие же концы проводов изолированы от стрежня. Кроме того, в устройстве по первому варианту упомянутый электрод подсоединен к корпусу, который выполнен металлическим, а в устройстве по второму варианту корпус выполнен диэлектрическим и снабжен двумя металлическими втулками, к одной из которых подсоединен упомянутый электрод. Причем две металлические втулки установлены одна в другой снаружи корпуса с возможностью их вращения относительно друг друга и продольного перемещения относительно корпуса, а в их стенках выполнено по меньшей мере по одной прорези с возможностью перекрывания прорези одной металлической втулки прорезью другой металлической втулки при их вращении. 2 с. и 5 з.п. ф-лы, 4 ил.

| Устройство для обработки топлива | 1988 |

|

SU1590608A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ И/ИЛИ ГАЗООБРАЗНЫХ СРЕД | 1995 |

|

RU2093699C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 1999 |

|

RU2153594C1 |

| СПОСОБ ОБРАБОТКИ ТОПЛИВА | 1992 |

|

RU2038506C1 |

| US 4873494 A, 15.02.1983 | |||

| US 4108953 A, 22.08.1978 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2062899C1 |

| GB 2058908 A, 15.04.1981. | |||

Авторы

Даты

2003-10-27—Публикация

2002-07-09—Подача