Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации.

Известен способ определения износостойкости твердых сплавов, заключающийся в том, что испытуемый материал помещают в переменное магнитное поле с напряженностью порядка 5 эрстед, измеряют магнитную проницаемость материала и по градировочному графику «магнитная проницаемость - стойкость», построенному для эталонного образца, определяют величину износостойкости материала [SU АС 268720, МПК G01 N3/58, БИ 1970, №14].

Одним из недостатков известного способа является то, что при измерении не учитывается влияние массы и размагничивающего фактора изделий, имеющих часто различные формы и габаритные размеры на величину магнитной проницаемости, что приводит к снижению точности измерений. Кроме того, эксплуатационная характеристика - износостойкость контролируется данным способом посредством оценки физического состояния с помощью относительной магнитной проницаемости только в одной из компонент твердого сплава - кобальтовой связке. Это происходит потому, что карбид вольфрама - парамагнетик и вклад его от намагниченности в общую относительную магнитную проницаемость небольшой. Поэтому с помощью данного способа производится, по существу, оценка относительной магнитной проницаемости кобальта, его количество и деформационное состояние. При этом совершенно не учитываются другие свойства поверхности и объема твердого сплава, в том числе, когезионное и адгезионное состояние на границах фаз и в объеме компонентов твердого сплава и т.д. Вследствие рассмотренных причин этот способ отличается низкой точностью при оценке износостойкости твердых сплавов.

Известен способ контроля режущих свойств партии твердосплавных инструментов, согласно которому сначала воздействуют на каждый инструмент (твердосплавную пластину) из партии, регистрируют параметр контроля, затем, выборочно подвергают механическому износу несколько инструментов из партии и определяют режущие свойства инструментов всей партии. Воздействие на каждый инструмент осуществляют путем равномерно распределенного импульсного нагрева, регистрируют хронологическую термограмму, в качестве параметра контроля определяют коэффициент температуропроводности каждого инструмента, по результатам выборочного механизма износа в зависимости от коэффициента температуропроводности, а режущие свойства инструментов всей партии определяют, используя полученную зависимость [SU А.С. 1651155, МПК G0IN 3/58, БИ 1991 №19]. Выбранным исходным параметром в данном способе является величина температуропроводности. Основным недостатком данного способа является то, что очень трудно, более или менее точно, определить скорость распространения тепла в материалах, в которых носителями тепла являются свободные электроны. Твердые сплавы являются такими материалами, и теплопередача у них обеспечивается за счет движения электронов. Температуропроводность всех твердых сплавов отличается на незначительную величину. Поэтому очень сложно определить флуктуации (изменяющие износостойкость) температуропроводности для одной конкретной марки твердого сплава (они практически незаметны). Последнее сопряжено с большими техническими трудностями. Должное обеспечение в этой ситуации операций контроля точными - воздействующими, регистрирующими и вспомогательными приборами и устройствами, гарантирующими необходимую точность, повлечет за собой значительное повышение себестоимости контрольных операций. Вследствие этого данный способ контроля является малоперспективным для использования как в лабораторных, так и в производственных условиях.

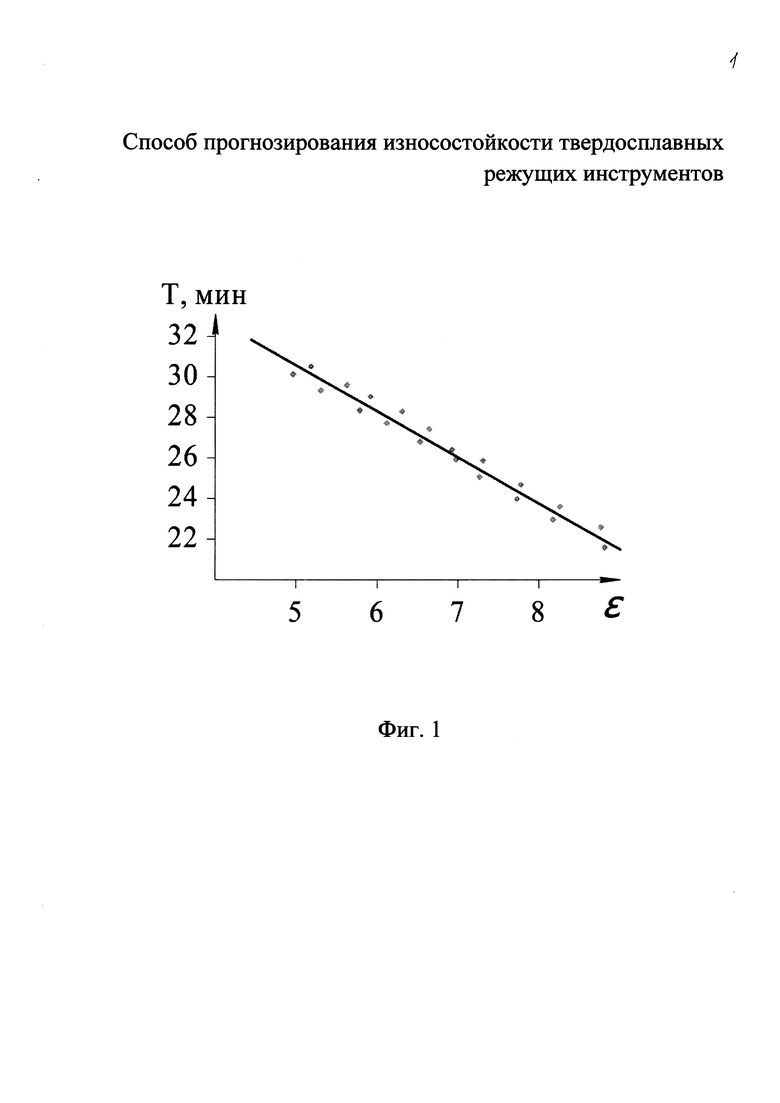

Известен способ прогнозирования износостойкости режущего инструмента, выбранный в качестве прототипа и заключающийся в следующем. Проводят эталонные испытания режущих инструментов при оптимальной или близкой к ней скорости резания, проводят испытания на изменение величины исходного параметра от свойств поверхностной полиоксидной структуры твердого сплава, сформированной в процессе его нагревания, строят эталонную корреляционную зависимость "исходный параметр - износостойкость", выполняют статистический контроль только величины исходного параметра для текущей партии твердосплавных режущих инструментов. После этого прогнозируют износостойкость для текущей партии инструментов на основании зависимости:

где Т(текущее), мин - износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

Т(эталонное), мин - средняя износостойкость в минутах для твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(эталонное), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(текущее), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из текущей - контролируемой партии. В качестве исходного параметра при этом используют величину времени жизни позитронов, внедренных в поверхность и приповерхностные слои твердых сплавов и производящих оценку электронной плотности их структуры. По величине электронной плотности прогнозируют износостойкость изготовленных режущих инструментов [SU АС 2251095, МПК G01N 3/58, БИ 2005, №12]. Основным недостатком данного способа является высокая организационная сложность в его осуществлении. Для реализации этого способа необходим радиоактивный источник. В соответствии с нормами для его обслуживания существуют высокие требования. Необходимо иметь специальное помещение для его хранения. Измерение соответствующих параметров и обработку полученных результатов могут производить только специально подготовленный и обученный персонал. С помощью данного способа производится оценка структуры на атомном уровне и не всегда сопоставление данных результатов с результатами, получаемыми по износостойкости, приводит к точному прогнозу. Данный способ позволяет производить разбраковку - прогнозировать износостойкость твердых сплавов, близких по виду и степени дефектности структуры. Сравнение структур сильно различающихся по виду и степени дефектности дает достаточно заметные погрешности в прогнозе износостойкости твердосплавных режущих инструментов. Вследствие этого данный способ прогнозирования износостойкости не совсем точно характеризует эксплуатационные свойства, предопределяемые степенью дефектности структуры, что в итоге снижает степень тесноты корреляционной связи между исходным параметром и износостойкостью режущих инструментов. Тем не менее данный способ контроля информативно отражает эксплуатационное состояние поверхностной структуры инструментального материала, что важно для установления связи между данной характеристикой и адгезионным износом, в большой степени зависящим от вида и степени дефектности поверхностного слоя, и мы выбираем его в качестве прототипа.

Задачей предлагаемого способа - прогнозирования износостойкости твердосплавных вольфрам - кобальтовых группы применяемости К режущих инструментов является повышение точности и снижение трудоемкости при выполнении необходимых для этого операций. Прогнозирование основано на тесной корреляционной зависимости между износостойкостью и относительной диэлектрической проницаемостью полиоксидной структуры, полученной при окислении твердых сплавов в муфельной электрической печи с открытым доступом атмосферного воздуха. С уменьшением относительной диэлектрической проницаемости у полиоксидной структуры износостойкость твердосплавных группы применяемости К режущих инструментов, при обработке ими сталей и сплавов, вызывающих интенсивный адгезионный износ, возрастает.

Поставленная задача при прогнозировании износостойкости твердосплавных режущих инструментов группы применяемости К в предлагаемом способе решается путем использования выбранного исходного параметра и включает: проведение эталонных испытаний режущих инструментов на износостойкость в процессе резания материалов, вызывающих интенсивный адгезионный износ при оптимальной или близкой к ней скорости резания, окисление испытанных твердосплавных режущих инструментов в электрической печи с открытым доступом атмосферного воздуха, проведение испытания полученной полиоксидной массы на изменение величины исходного параметра, зависящего от состава и свойств твердосплавной композиции, сформированных в процессе ее получения, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей (поступающей к потребителю) партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных инструментов на основании зависимости:

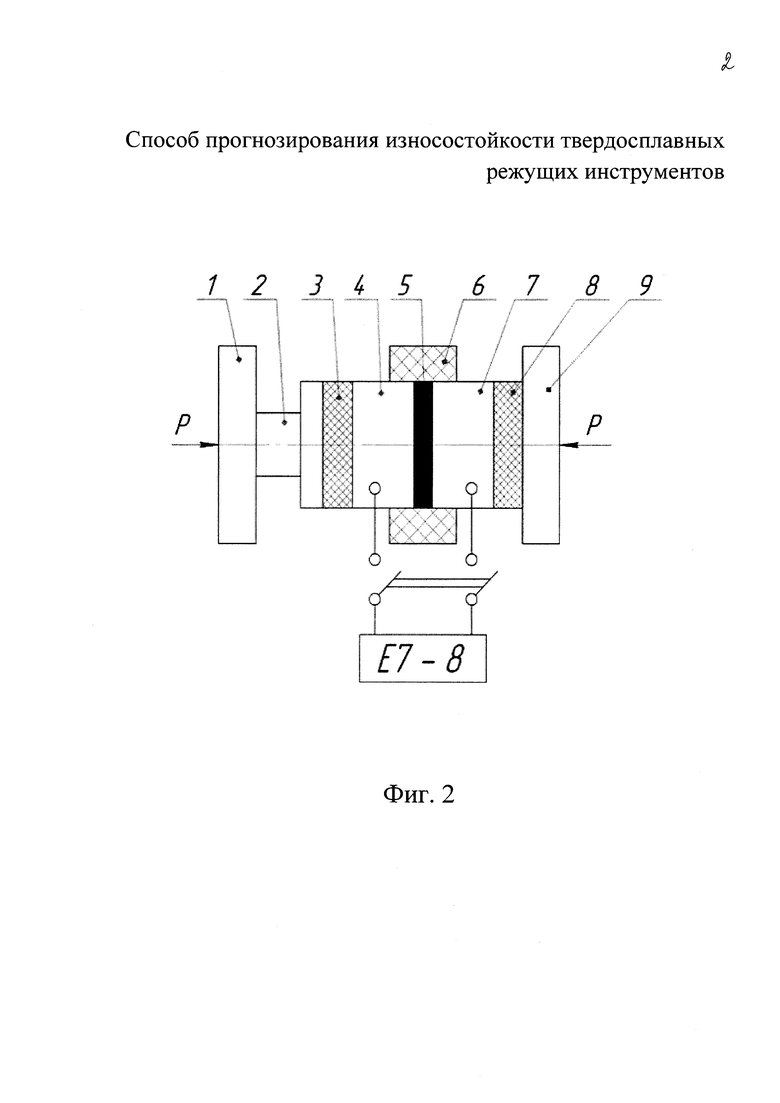

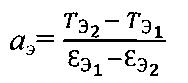

где aЭ и bЭ - постоянные коэффициенты:

из них:

Тпт - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

εпт - текущее значение выбранного исходного параметра,

полученное при контроле полиоксидной структуры твердосплавных режущих инструментов из текущей - прогнозируемой партии твердосплавной продукции;

ТЭ1 и ТЭ2 - износостойкость в минутах для двух независимых выборок твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

εЭ1 и εЭ2 - средние значения величин выбранного исходного параметра, полученные при контроле полиоксидной структуры из двух выборок образцов твердосплавных режущих инструментов, из эталонной партии продукции.

Для повышения точности прогнозирования износостойкости в качестве исходного параметра используют величину относительной диэлектрической проницаемости полиоксидной массы, полученной при окислении твердосплавных режущих инструментов, с уменьшением которой износостойкость твердосплавных режущих инструментов, группы применяемости К, возрастает.

В качестве твердосплавных режущих инструментов используют твердосплавные режущие пластины.

В качестве твердосплавных режущих инструментов из эталонной партии используют твердосплавные режущие инструменты из предыдущей партии приобретенной продукции.

Относительная диэлектрическая проницаемость среды межконтактного пространства оказывает большое влияние на уровень межмолекулярного адгезионного взаимодействия трущихся поверхностей и их износ.

Относительная диэлектрическая проницаемость полиоксидной массы, получаемой при окислении твердосплавных режущих инструментов группы применяемости К в муфельной электрической печи с открытым доступом атмосферного воздуха, тесным образом коррелирует с их износостойкостью, проявляющуюся при резании сталей и сплавов, вызывающих интенсивный адгезионный износ. Водород, кислород и другие, контролируемые и неконтролируемые примесные элементы, входящие в структуру полиоксидной массы, оказывают большое влияние на величину относительной диэлектрической проницаемости. С уменьшением относительной диэлектрической проницаемости у полиоксидной массы износостойкость твердосплавных режущих инструментов, из которых собственно и получена данная среда, возрастает.

Тесная связь между износостойкостью твердосплавных режущих инструментов и относительной диэлектрической проницаемостью полиоксидных структур, получаемых при окислении режущих инструментов в муфельной электрической печи, обусловлена тем, что и в зонах контакта твердосплавных режущих инструментов с обрабатываемыми материалами, в процессе резания, на контактных поверхностях режущего клина формируется полиоксидная структура и ее состав и свойства, также оказывают большое влияние на эксплуатационные характеристики твердосплавных режущих инструментов.

Так как одним из основных свойств полиоксидной среды, располагающейся в межконтактном пространстве и ограничивающей межмолекулярное взаимодействие трущихся поверхностей, является ее относительная диэлектрическая проницаемость, то и различная износостойкость режущих инструментов зависит именно от различной величины относительной диэлектрической проницаемости полиоксидных структур, формирующихся в межконтактных пространствах инструментального и обрабатываемого материалов.

Полиоксидная структура в зонах контакта поверхностей режущего и обрабатываемого материалов формируется как за счет процессов их окисления, так и за счет одновременного восстановления образующихся оксидов.

Процесс окисления контактных поверхностей режущего инструмента в зонах их взаимодействия с обрабатываемым материалом происходит за счет поступления в межконтактные пространства, расположенные со стороны передней и задней поверхности режущего клина, кислорода окружающей газовой атмосферы.

Процесс восстановления оксидов и формирование оксигидридных и других структур в образующейся вследствие окисления контактных поверхностей оксидной массе осуществляется за счет водорода, поступающего в межконтактные пространства, вследствие его диффузии, из объемной структуры твердого сплава.

Изначальное накопление водорода в структуре твердого сплава происходит на этапе процесса его спекания в водородосодержащей среде. Внедрение водорода в формирующуюся тонкопленочную оксидную структуру межконтактного пространства существенным образом изменяет ее свойства, и в том числе химические, физические и механические.

Реальное влияние свойств полиоксидной структуры зон контакта на процесс резания, а следовательно, и фактические показатели износостойкости режущих инструментов определяется концентрацией водорода, проникающего в полиоксидную массу, а также уровнем активности реакций между оксидами и водородом, в результате которых образуются оксигидриды. Большое влияние на формирование свойств межконтактных полиоксидных структур оказывают также примеси, входящие в состав подвергающихся окислению составляющих компонентов структуры твердых сплавов.

Поверхностные полиоксидные структуры, формирующиеся, таким образом, на контактных поверхностях твердосплавного режущего инструмента группы применяемости К становятся экраном против межмолекулярного взаимодействия и выполняют в определенные моменты времени роль твердой смазки. С улучшением диэлектрических характеристик у межконтактных полиоксидных структур, характеризующихся уменьшением их относительной диэлектрической проницаемости, экранирующая способность полиоксидной пленочной массы против межмолекулярного взаимодействия контактных поверхностей инструментального и обрабатываемого материалов возрастает. При этом износостойкость твердосплавных режущих инструментов группы применяемости К при резании материалов, вызывающих интенсивный адгезионный износ, увеличивается.

Наиболее низкой диэлектрической проницаемостью и наиболее высокой экранирующей способностью обладают полиоксидные структуры зон контакта, содержащие в своем составе оксиды с высшей степенью окисления вольфрама и кобальта. В таком случае в зонах контакта создаются благоприятные условия для формирования стехиометрического состава соединений вольфрама и кобальта с кислородом. С уменьшением содержания в составе полиоксидной массы, прежде всего водорода и водородосодержащих соединений, вероятность формирования в межконтактных пространствах структур с отмеченными оптимальными свойствами возрастает.

При таком, наиболее приемлемом, составе полиоксидной массы, сосредотачиваемой в межконтактном пространстве, происходит наибольшее достижение износостойкости твердосплавных режущих инструментов группы применяемости К, при обработке ими материалов, вызывающих интенсивный адгезионный износ. Данное обстоятельство обусловлено высокими диэлектрическими характеристиками полиоксидной структуры, экранирующей межмолекулярное взаимодействие контактирующих поверхностей и выполняющей роль твердой смазки. Диэлектрические потери и величина относительной диэлектрической проницаемости полиоксида, в этом случае, достигают наименьшей величины. Твердая смазка при резании осуществляется периодически, вследствие отрыва верхних частей полиоксидной массы, после достаточного ее наслоения, от нижних частей.

Диэлектрические, экранирующие межмолекулярные взаимодействия контактных поверхностей свойства полиоксидной пленки, формирующейся в межконтактных зонах, определяются степенью ее поляризации. Снижение степени поляризации полиоксидной структуры при помещении ее в переменное электрическое или иное силовое поле свидетельствует о снижении относительной диэлектрической проницаемости и улучшении качества всех других диэлектрических характеристик. И, наоборот, увеличение степени поляризации полиоксидной массы при помещении ее в переменное электрическое поле приводит к увеличению ее диэлектрической проницаемости и ухудшению диэлектрических характеристик. Последнее приводит в итоге к деградации полиоксидной диэлектрической структуры и повышает вероятность межмолекулярного взаимодействия инструментальных и обрабатываемых поверхностей. Результатом последнего может быть увеличение диэлектрических потерь, электропроводности, теплопроводности, снижение теплоемкости и, наконец, снижение износостойкости твердосплавных режущих инструментов при обработке ими материалов, вызывающих интенсивный адгезионный износ.

Водород, проникающий из структуры твердых сплавов в зоны контакта, образует с оксидами поверхностных пленочных структур твердые растворы и различные комплексные соединения. Вследствие этого увеличивается поляризуемость и ухудшаются диэлектрические характеристики межконтактной диссипативной полиоксидной массы. Результатом данного изменения свойств полиоксидной массы является ухудшение ее экранирующих свойств против межмолекулярного взаимодействия контактирующих поверхностей. Снижаются также свойства полиоксидной структуры, как твердой смазки.

Сам процесс поляризации с помощью электрического поля или иного внешнего воздействия представляет собой пример структурной термодинамической неустойчивости полиоксидного вещества в некоторых локальных центрах как поверхности, так и объема в целом. Вследствие этого, данные центры локальной неустойчивости становятся участками, в области которых возникает наиболее высокая вероятность межмолекулярного взаимодействия инструментального материала с обрабатываемым.

В электрическом или ином внешнем силовом поле электронные оболочки оксидных образований полиоксидной массы смещаются. С увеличением смещения уровень поляризации - структурной неустойчивости возрастает. Данный вид поляризации характеризуется как электронная поляризация. Чем выше уровень поляризации, тем ниже экранирующая способность у пленочной полиоксидной массы оказывать сопротивление межмолекулярному взаимодействию контактирующих поверхностей. С увеличением температуры, вплоть до температуры, равной оптимальной температуре резания и выше, уровень величины электронной поляризации снижается. Это происходит вследствие того, что увеличивается объем полиоксидной массы и уменьшается число частиц в единице объема, вследствие снижения плотности вещества.

Если в процессе резания, вследствие различных внешних воздействий, например упругих и пластических деформаций, трения, внезапного повышения температуры межконтактная полиоксидная масса спонтанно подвергается поляризации, то следствием данного явления становится также мгновенное снижение экранирующей способности диэлектрической среды и увеличение силы межмолекулярного взаимодействия в локальных точках контактных поверхностей. Следствием последнего является усиление микросварочных процессов между контактными поверхностями, последующее разрушительное для поверхности режущего инструмента разъединение сварочных швов и как следствие микроразрушение поверхности режущего инструмента. Систематическое повышение уровня межмолекулярного взаимодействия между контактными поверхностями приводит к постепенному и непрерывному накапливанию повреждений и снижению общего эксплуатационного ресурса.

Водород, входящий в состав полиоксидной структуры, создает в кристаллической решетке оксидов, при температурах, возникающих при эксплуатации режущих инструментов, некоторую концентрацию различного вида электронных дефектов. Вследствие этого электронные оболочки дополнительно подвергаются смещению. Данный вид поляризации характеризуется как электронно-релаксационный. Он характерен для полиоксидов с высокой структурной дефектностью, созданной при участии водорода. Данный вид поляризации, обнаруживаемый у полиоксидной массы свидетельствует о дополнительном снижении диэлектрических свойств и способности к экранированию межмолекулярного взаимодействия.

Среди оксидов полиоксидной массы межконтактного пространства имеются и соединения с ионным видом связи. Этому способствует проникающий в оксидную структуру вольфрама и кобальта водород, который инициирует образование ионной формы и, одновременно, снижает прочность связи между отдельными ионами. В связи с этим у оксидной массы может проявляться также и такой вид термодинамической неустойчивости, определяемый, как ионная поляризация. Она проявляется при смещении ионов в кристаллической решетке оксидов. Вследствие неодинакового элементного состава оксидной массы смещение происходит на различную величину. В итоге, полиоксидная пленочная структура приобретает неоднородное электрическое строение, которое характеризуется наличием повышенных или пониженных значений величины заряда в локальных точках. Данное обстоятельство также способствует росту вероятности межмолекулярного взаимодействия контактных поверхностей, в области границ объектов полиоксидной структуры, где происходит преломление (разрыва) электрического поля.

С увеличением температуры в зонах контакта инструментального и обрабатываемого материалов общая концентрация водорода в межконтактной оксидной массе снижается. Это происходит вследствие того, что концентрация дессорбирующихся водородосодержащих соединений из зон контакта начинает превышать концентрацию водорода, поступающего в межконтактное пространство из объемной структуры твердого сплава. Данное обстоятельство приводит к уменьшению в полиоксидной массе концентрации соединений с ионным характером связи и, соответственно, к снижению ее поляризации. Следствием данных явлений может стать улучшение диэлектрических свойств полиоксидной массы, снижение относительной диэлектрической проницаемости и повышение ее экранирующей способности против межмолекулярного взаимодействия инструментальных и обрабатываемых контактных поверхностей.

Полиоксидные молекулы при взаимодействии с водородом образуют крупные комплексные соединения с полярными радикалами. Упорядочение полярных радикалов в электрическом поле представляет собой дипольно-релаксационную поляризацию. При этом происходит ориентирование в расположении полярных макромолекул. С повышением температуры вероятность ориентации молекул дополнительно облегчается, что приводит к увеличению интенсивности данной дипольно-релаксационной поляризации и к резкому росту относительной диэлектрической проницаемости. Однако одновременно с ростом температуры резания происходит разрушение комплексных оксидных и оксигидридных соединений в межконтактном пространстве. Последнее приводит к снижению возможной поляризуемости и, соответственно, к снижению относительной диэлектрической проницаемости полиоксидной пленочной структуры.

Большая энергия электрического поля или иного поля внешнего воздействия теряется - рассеивается в процессе реализации межслойной поляризации полиоксидной структуры. Дело в том, что полиоксидная структура в межконтактном пространстве формируется в виде чередования слоев из оксида вольфрама и оксида кобальта, которые имеют различный тип проводимости, осуществляемый, соответственно, за счет электронов и дырок. Вектор электрического поля, возникающий в слое оксида вольфрама, направлен против вектора электрического поля, создаваемого в слое оксида кобальта. Установлению термодинамического равновесия в полиоксидной структуре препятствует разнонаправленность данных векторов, характеризующих электрическое поле каждого слоя. В этом случае процесс создания структурной неустойчивости с помощью, например, электрического поля или иного внешнего воздействия, вызывающего поляризацию, связан с большими потерями энергии и ростом температуры. Вместе с тем данный вид поляризации не связан с ухудшением диэлектрических характеристик полиоксида, так как нагревание полиоксидной структуры приводит к дополнительному ее окислению и стабилизации относительной диэлектрической проницаемости или даже се снижению.

Водород, проникающий из объемных слоев твердого сплава, за счет диффузии, в межконтактное пространство оказывает влияние на диэлектрические характеристики и соответственно на процессы поляризации и относительную диэлектрическую проницаемость. Это происходит вследствие того, что водород образует с оксидами слоя различные комплексные соединения. В итоге возрастает поляризуемость пленочной структуры и относительная диэлектрическая проницаемость. Экранирующие, против межмолекулярного взаимодействия контактных поверхностей, свойства полиоксидной пленочной структуры в этом случае снижаются. Присутствие водорода в межпленочном пространстве также оказывает препятствие для осуществления химических реакций между отдельными оксидными пленочными структурами, реализация которых значительно улучшила бы диэлектрические характеристики полиоксидной массы в целом. С уменьшением концентрации водорода в межпленочном пространстве вероятность химических взаимодействий между оксидными пленками вольфрама и кобальта возрастает. В результате образования твердого раствора вольфрама в кобальте формируется структура с более высокими диэлектрическими показателями - характеризующаяся более низкими диэлектрическими потерями и более низкой относительной диэлектрической проницаемостью. Вследствие этого такая многослойная пленочная структуры более эффективно экранирует межмолекулярное взаимодействие, а продолжительность безотказной работы твердосплавных режущих инструментов при обработке материалов, вызывающих интенсивный адгезионный износ, становится более высокой.

Процессы поляризации полиоксидной массы могут происходить также в результате ее упругих и пластических деформаций, а также при трении. Причем наибольшие значения поляризации - структурной неустойчивости полиоксида могут быть достигнуты при одной или нескольких различных температурах.

В процессе интенсивных упругих и пластических деформаций, трения, а также действия высоких температур, формирующаяся и одновременно разрушающаяся полиоксидная пленочная структура межконтактного пространства может изменять свой состав и агрегатное состояние, и соответственно, менять свои электрические свойства и, в частности, относительную диэлектрическую проницаемость, которая определяет уровень межмолекулярного взаимодействия между контактными поверхностями инструментального и обрабатываемого материалов.

Водород, проникающий в межконтактные пространства со стороны объемной структуры твердого сплава, оказывает большое влияние на характер указанных превращений, создает условия для дополнительной поляризации полиоксидной структуры, ухудшения ее диэлектрических характеристик, повышения относительной диэлектрической проницаемости и в итоге повышения уровня межмолекулярного взаимодействия контактных поверхностей инструментального и обрабатываемого материалов.

Объемные слои твердого сплава могут содержать также некоторую концентрацию свободного и растворенного кислорода. Диффузия кислорода из внутренних слоев объемной структуры твердых сплавов в зоны контакта будет стабилизировать процесс окисления межконтактной полиоксидной массы и улучшать ее диэлектрические характеристики. Относительная диэлектрическая проницаемость в данном случае будет снижаться. Экранирующие свойства межконтактной полиоксидной структуры против межмолекулярного взаимодействия контактирующих поверхностей будут улучшаться. Другие, контролируемые и неконтролируемы примеси, содержащиеся в составе компонентов твердых сплавов и подвергающиеся диффузии при высоких температурах эксплуатации режущих инструментов в межконтактное пространство, могут как повышать, так и понижать величину относительной диэлектрической проницаемости межконтактной полиоксидной массы.

При достаточно высоких - оптимальных температурах резания часть полиоксидной массы, располагающейся в межконтактных пространствах, подвергается сублимации - из твердого состояния переходит в газообразное. Образующееся газовое состояние обладает более качественными диэлектрическими характеристиками по сравнению с полиоксидной твердой массой. Газообразный полиоксид имеет низкие диэлектрические потери и низкую величину относительной диэлектрической проницаемости. С уменьшением в составе газообразного полиоксида водорода и водородосодержащих соединений его свойства, как экрана против межмолекулярного взаимодействия трущихся контактных поверхностей повышаются. Это обусловлено снижением у такого газообразного полиоксидного состояния диэлектрических потерь и величины относительной диэлектрической проницаемости. Появление в межконтактном пространстве газообразного оксидного вещества приводит к наиболее существенному снижению межмолекулярного взаимодействия между контактными поверхностями твердосплавного режущего инструмента и обрабатываемого материалов и, соответственно, к снижению адгезионного износа и повышению износостойкости.

Процесс перехода полиоксида межконтактного пространства в газообразное состояние при резании сталей и сплавов осуществляется периодически после достижения в его пленочной структуре надлежащего состава и степени стехиометрии. Необходимый состав и степень стехиометрии в полиоксидной массе достигаются в результате двух процессов: постепенного окисления за счет кислорода окружающей газовой среды и вследствие фазообразующих и восстановительных влияний на полиоксидную массу водорода, поступающего в зоны контакта из объемных слоев твердого сплава. После достижения оптимального состава и структурного состояния полиоксидная масса в большей или в меньшей степени подвергается сублимации и выполняет экранирующую роль. Часть полиоксида, которая после сублимации подвергается мгновенной конденсации, выполняет роль твердой смазки для контактных поверхностей. Остающаяся на подложках - контактных поверхностях полиоксидная химически активная масса, приобретает, как правило, после процесса сублимации развитую пористую структуру и выполняет роль затравки и катализатора для возобновления образования в зонах контакта диссипативных полиоксидных структур. При этом молекулы кислорода окружающей газовой среды проходят через поры оставшейся на подложках полиоксидной массы, подвергаются атомизации и проникают в поверхностную твердосплавную структуру. В процессе такого инициированного окисления контактных поверхностей твердосплавного режущего инструмента формируется новая оксидная масса.

Эффективность выполнения роли экрана против межмолекулярного взаимодействия контактирующих поверхностей у сублимированной полиоксидной газовой атмосферы возрастает с увеличением создаваемого ею давления в межконтактном пространстве. Водород, входящий в состав поверхностных полиоксидов, вступает в реакции с элементами и комплексами полиоксида, и данным действием препятствует интенсивному переходу полиоксида в газообразное состояние. Это приводит к тому, что газовое давление образующейся полиоксидной среды не достигает достаточно высокого уровня. Вследствие этого эффективность сублимированной полиоксидной газовой атмосферы при выполнении ею роли экрана против межмолекулярного взаимодействия остается недостаточно высокой.

Весь процесс образования полиоксидной массы, ее сублимации, частичной конденсации, выполнение роли экрана против межмолекулярного взаимодействия контактных поверхностей и смазочных функций, а также каждое последующее возобновление окисления твердосплавных контактных поверхностей происходит непрерывно.

Отличительной особенностью образования и эффективного функционирования в зонах контакта сублимированного газообразного состояния полиоксидов, направленное на обеспечение экранирования межмолекулярного взаимодействия, является его низкая относительная диэлектрическая проницаемость. Это обусловлено тем, что газообразный сублимат имеет высокие диэлектрические характеристики и только в незначительной степени подвергается поляризации. С ростом температуры, например до температуры, равной оптимальной температуре резания и несколько выше этой температуры, уровень поляризации существенно снижается.

Основными элементами, содержащимися в структуре твердых сплавов и диффундирующими в зоны контакта режущего и обрабатываемого материалов, являются водород и кислород. Данные элементы внутренней структуры, наряду с кислородом и другими элементами окружающей газовой атмосферы, принимают активное участие в формировании межконтактной полиоксидной структуры. В свою очередь элементный и фазовый состав межконтактного полиоксидного образования оказывает большое влияние на ее диэлектрические характеристики и относительную диэлектрическую проницаемость, определяющую экранирующие свойства против межмолекулярного взаимодействия контактирующих поверхностей. С уменьшением величины относительной диэлектрической проницаемости экранирующие свойства улучшаются.

Водород оказывает большое влияние как на формирование самой поверхностной и приповерхностной структуры твердого сплава, так и на процессы, развивающиеся в зонах взаимодействия инструментального и обрабатываемого материалов в процессе резания. Насыщение твердого сплава водородом происходит как на этапе приготовления его составляющих компонентов (карбидных зерен и кобальтового порошка), так и на этапе спекания композита, осуществляющегося в водородосодержащей среде. Причем основная масса адсорбируемого твердым сплавом группы применяемости К водорода накапливается как на поверхности, так и в объемных слоях структуры. Вначале молекулы водорода адсорбируются наиболее активными в химическом отношении участками рельефа поверхности и приповерхностной области формовки твердого сплава, принадлежащими, в том числе, карбидным зернам, кобальтовой прослойке и межфазным границам. Затем, за счет диффузии, водород проникает в приповерхностные слои спекаемой композиции. К субъектам поверхностной и приповерхностной структуры спекаемых формовок, на которых в первую очередь происходит значительная адсорбция молекул водорода, относится пространство сообщающихся и закрытых пор, а также поверхности, на границах которых происходит резкое изменение свойств структуры и в том числе: плотности, пористости, действующих внутренних напряжений. Наиболее высокая концентрация пор и трещин содержится в структуре карбидных зерен и межфазном пространстве. Кобальтовая прослойка содержит в основном высокую концентрацию коротких ветвящихся трещин. Пористая система в карбидной структуре формируется при высокотемпературной обработке порошка вольфрама в процессе насыщения его углеродной компонентой. Система трещин у карбидных и кобальтовых частиц образуется на этапах их размола в шаровой мельнице. Процесс насыщения водородом при спекании может сопровождаться как образованием новых систем пор и трещин, так и их аннигиляцией.

Кислород проникает во внутреннюю структуру компонентов твердых сплавов в основном на этапе их приготовления. Такими процессами являются получение порошков вольфрама и кобальта в результате восстановления оксидов, получение карбида вольфрама, размол порошков. В результате протекания процесса восстановления в не оптимальной форме и в образующемся карбиде вольфрама и в металлическом кобальте может содержаться некоторая остаточная концентрация кислорода. При последующих процессах активации порошков в процессе размола содержание кислорода в компонентах будущей структуры твердого сплава может значительно увеличиться. Насыщение структуры компонентов кислородом, во всех случаях, может происходить только за счет адсорбционных процессов.

В общем, с уменьшением относительной диэлектрической проницаемости полиоксидной массы, полученной при окислении твердосплавных режущих инструментов группы применяемости К их износостойкость при обработке сталей и сплавов, вызывающих интенсивный адгезионный износ, возрастает. Состав и свойства полиоксидной массы, полученной при окислении, подобен полиоксидной массе, функционирующей в межконтактных пространствах. Вследствие этого между износостойкостью твердосплавных режущих инструментов группы применяемости К и относительной диэлектрической проницаемостью полиоксидов, полученных при окислении образцов из испытанных режущих инструментов, существует достаточно тесная корреляционная связь.

Существенно важной особенностью предлагаемого способа является то, что в соответствии с его приемами, без дополнительных затрат и технических трудностей представляется возможным проводить более объективную и точную оценку износостойкости вследствие оперативного анализа и сопоставления текущих контролируемых и эталонных параметров, полученных в широком диапазоне режимов резания и температур резания. На свойства твердосплавных режущих инструментов группы применяемости К большое влияние оказывают износостойкие покрытия. Между величиной относительной диэлектрической проницаемости полиоксидной массы, сформированной на данных режущих инструментах, и их эксплуатационными характеристиками наблюдается также устойчивая корреляционная связь. И для данных инструментальных материалов соблюдается правило: с уменьшением относительной диэлектрической проницаемости полиоксидной массы, сформированной при окислении, износостойкость твердосплавных группы применяемости К режущих инструментов возрастает. Соответственно предлагаемый способ прогнозирования для оценки их эксплуатационных характеристик также применим.

Реализация способа производится, последовательно проходя несколько этапов. Сначала твердосплавные режущие инструменты (режущие пластины) подвергают испытанию в процессе резания материалов, вызывающих интенсивный адгезионный износ. После испытаний на износостойкость режущие инструменты тщательно очищают, помещают в электрическую муфельную печь, например ПМ-12, и подвергают окислению при температуре, равной примерно средней температуре, при которой производится эксплуатация режущих инструментов (соответствующей оптимальной скорости резания). Продолжительность процесса окисления при заданной температуре составляет 0,5-1 час. При меньшем содержании кобальта в твердом сплаве берется меньшая продолжительность окисления, а при большем содержании кобальта - большая продолжительность окисления указанного диапазона. После выдержки, в течение принятого времени окисления, печь отключается и остывает естественным путем. Затем от извлеченных из печи режущих инструментов отделяют сформировавшуюся в процессе окисления полиоксидную структуру (окалину), измельчают ее и делают из порошка равные навески, например по 10-20 г. После этого навески по очереди помещают в специальную диэлектрическую ячейку, оснащенную электродами из меди. Ячейку, как своеобразный конденсатор с полиоксидной массой, помещают между изолирующими пластинами в специальное сжимающее приспособление. С помощью динамометра регистрируют давление, оказываемое на полиоксидную массу, которое должно составлять 0,10±,01 кг/мм2. Ячейку подключают в измерительную электрическую цепь переменного тока и определяют электрическую емкость полиоксидной массы. Измерение электрической емкости производили при частоте переменного тока 1000 Гц.

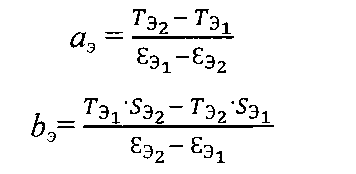

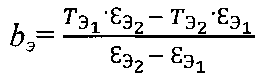

Ячейка с полиоксидной массой между электродами изображена на фиг. 2, где 1 и 9 - губки специального сжимающего устройства (тисков); 2 - динамометр; 3 и 8 - изоляционный материал из алунда (оксида алюминия); 4 и 7 медные электроды - пуансоны; 6 - изоляционное кольцо из алунда; 5 - полиоксидная масса. Измерение емкости производится с помощью измерителя емкости, индуктивности и омического сопротивления Е7-8.

Величину относительной диэлектрической проницаемости, у полиоксидных образцов определяли по известной формуле (см., например Рене В.Т. Электрические конденсаторы. Л.: Энергия, 1959, 590 с.), на основании полученных при измерениях величин электрической емкости.

Где С - электрическая емкость исследуемой полиоксидной структуры у образцов, полученной с помощью прибора Е7-8 в пикофарадах,

Н - толщина слоя полиоксидной структуры между медными электродами в миллиметрах.

ε0 - электрическая постоянная,

S - площадь электродов, мм2.

Толщина спрессованной полиоксидной массы определяется после, соответственно, измерения у нее электрической емкости и разбора ячейки. Измерение толщины спрессованной полиоксидной массы производили с помощью длинномера.

По результатам определения износостойкости режущих инструментов группы применяемости К при обработке хромоникелевой стали аустенитного класса, вызывающей интенсивный адгезионный износ, и на основании полученной при измерении электрической емкости и последующего вычисления величины относительной диэлектрической проницаемости строится график зависимости величины износостойкости, выраженной во времени безотказной работы режущего инструмента до установленного критерия затупления от величины относительной диэлектрической проницаемости полиоксидной структуры: «износостойкость - относительная диэлектрическая проницаемость».

Способ определения электрической емкости отличается простотой и высокой точностью. Время от взвешивания полиоксидной массы до получения данных по емкости составляет 3-4 мин.

С уменьшением величины относительной диэлектрической проницаемости износостойкость твердосплавных группы применяемости К режущих инструментов при обработке материалов, вызывающих интенсивный адгезионный износ, возрастает.

В общем прогнозирование износостойкости твердосплавных режущих инструментов группы применяемости К при обработке ими материалов, вызывающих интенсивный адгезионный износ, заключается в том, что сначала производят стойкостные испытания твердосплавных режущих пластин из двух выборок партии твердосплавной продукции, определяют износостойкость каждой режущей пластины, определяют средние значения износостойкости для режущих пластин для каждой выборки, производят очистку образов, помещают образцы в открытую муфельную электрическую печь, подвергают их окислению, после естественного охлаждения извлекают образцы из печи и отделяют от них полиоксидные образования (окалину). Берут навеску окалины весом 10-20 г и помещают между электродами -пуансонами. После создания давления на полиоксидную массу величиной примерно 0,1±0,01 кг/мм2 подключается прибор Е7-8 и производится измерение ее емкости. После измерения толщины спрессованной полиоксидной массы и определения по формуле (3) величины относительной диэлектрической проницаемости для обеих выборок строится зависимость «износостойкость - относительная диэлектрическая проницаемость». Затем прогнозирование износостойкости у поставляемой следующей партии твердосплавных режущих инструментов группы применяемости К производят без испытания их в процессе резания, а только по значению у их полиоксидных масс, полученных при окислении, величины относительной диэлектрической проницаемости. При этом с уменьшением величины относительной диэлектрической проницаемости износостойкость режущих инструментов возрастает. Для прогнозирования износостойкости используют зависимость (1), а также пользуются графиком зависимости «износостойкость - относительная диэлектрическая проницаемость», полученным ранее при испытании - прогнозировании износостойкости первых (эталонных) партий твердосплавных режущих инструментов.

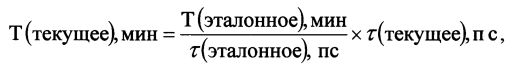

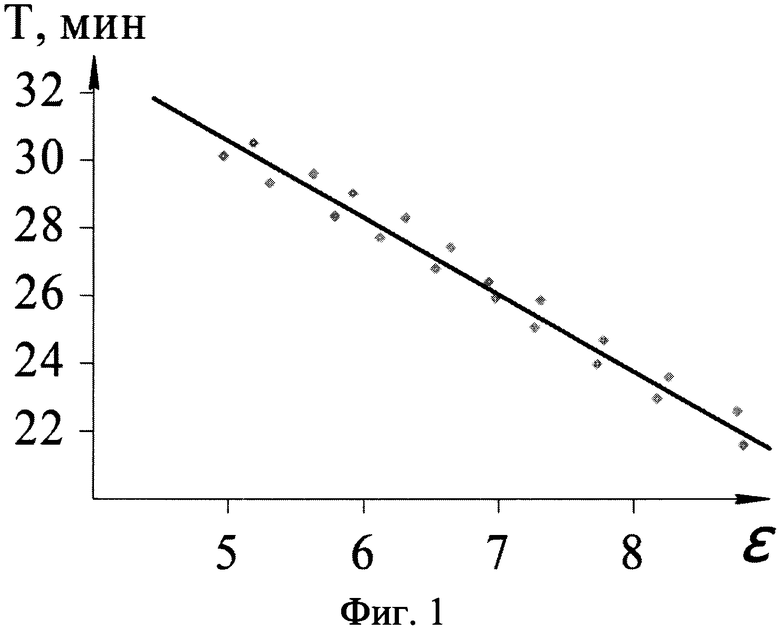

На фиг. 1 представлена эталонная зависимость «износостойкость - относительная диэлектрическая проницаемость», на основании которой производится прогнозирование износостойкости твердосплавных группы применяемости К режущих пластин, при резании ими материалов, вызывающих интенсивный адгезионный износ.

На фиг. 2 представлена схема измерения у полиоксидной массы величины относительной диэлектрической проницаемости.

Диэлектрические свойства структуры полиоксидной массы отражают все особенности изготовления твердосплавных режущих инструментов группы применяемости К, соотношение составляющих компонентов, наличие примесей и в том числе кислорода и водорода и т.д. Величина относительной диэлектрической проницаемости отражает свойства полиоксидной массы и тесно связана с износостойкостью режущих инструментов.

Пример осуществления способа прогнозирования износостойкости твердосплавных режущих инструментов. Сначала полученные при выборке две партии, (принятые в качестве эталонных) в количестве по 10 штук каждая, твердосплавных режущих пластин группы применяемости К марки ВК8 подвергались испытаниям на износостойкость на токарно-винторезном станке модели 163. В качестве обрабатываемого материала использовалась хромоникелевая аустенитная сталь 12Х18Н10Т. Скорость резания при испытаниях выбиралась равной 70 м/мин. Подача и глубина резания принимались соответственно 0,23 мм/об и 1,5 мм. Резание осуществлялось без охлаждения. За критерий затупления принимался износ режущей пластины по задней поверхности, равный 0,5 мм.

Стойкость (Т1i) для образцов из 10 штук первой эталонной партии составила: 20,4; 22,7; 23,5; 24,6; 25,7; 26,5; 27,4; 28,2; 29,0; 30,1, мин. Среднее значение стойкости составило 28,81 мин.

Стойкость (Т2i) для образцов из 10 штук второй эталонной партии составила: 21,2; 21,8; 22,6; 23,8; 24,4; 25,7; 26,3; 27,4; 28,7; 29,5, мин. Среднее значение стойкости составило 25,14 мин.

Затем испытанные твердосплавные пластины после химической очистки в ультразвуковой ванне и сушки помещались в электрическую муфельную печь с открытым доступом атмосферного воздуха и подвергались окислению. Печь нагревалась до температуры 850°C, при этой температуре делалась выдержка в течение 1,5 часа, затем печь отключалась и естественным образом охлаждалась. После охлаждения сформированные на поверхности режущих инструментов полиоксидные образования (окалина) отделялись от твердосплавного основания, измельчались, взвешивались и помещались в специальные диэлектрические алундовые ячейки, оснащенные медными электродами. Диаметр внутренней цилиндрической полости у ячеек составлял 32,2 мм. Диаметр медных электродов составлял 32,0 мм. Вес полиоксидных образцов составлял 10 г. После этого полиоксидные ячейки поочередно включались в электрическую цепь с измерителем емкости, индуктивности и омического сопротивления Е 7-8. Измерения осуществляли при переменном напряжении 220 В с частотой 1000 Гц. При измерениях электрической емкости полиоксидная масса в ячейке находилась под давлением 0, 1 кг/мм2. Для создания давления и его контроля ячейка помещалась в специальное приспособление типа тисков, оснащенное динамометром. Нагрузка на полиоксидную массу осуществлялась через сжимаемые в тисках электроды, выполняющие в данном случае роль пуансонов. Эталонный динамометр устанавливался между одной из губок сжимающего приспособления - тисков и одним из электродов - пуансоном. Величина относительной диэлектрической проницаемости (ε) вычислялась по полученным в результате измерений емкостям полиоксидных масс в навесках в соответствии с формулой (3).

Относительная диэлектрическая проницаемость (ε) полиоксидных образцов у навесок, в соответствии с показанным выше порядком износостойкости режущих инструментов для первой партии, составила: 7,9; 7,4; 7,2; 6,8; 6,4; 6,1; 5,7; 5,3; 4,8; 4,5. Среднее значение относительной диэлектрической проницаемости составило 6,21.

Относительная диэлектрическая проницаемость (ε) полиоксидных образцов у навесок, в соответствии с показанным выше порядком износостойкости режущих инструментов для второй партии, составила: 9,4; 8,9; 8,6; 8,4; 8,1; 7,8; 7,4; 7,0; 6,7; 6,3. Среднее значение относительной диэлектрической проницаемости составило 7,86.

На основании полученных ранее результатов по определению износостойкости твердосплавных режущих пластин (Тмин) и значений величины относительной диэлектрической проницаемости строится график зависимости «износостойкость - Т - относительная диэлектрическая проницаемость полиоксидной массы - ε».

На фиг. 1 представлена зависимость износостойкости режущих пластин из ВК8 группы применяемости К, соответственно, для выборок 1 и 2 при обработки ими хромоникелевой стали аустенитного класса 12Х18Н10Т от величины относительной диэлектрической проницаемости полиоксидной массы - ε.

Для осуществления прогнозирования износостойкости у твердосплавных режущих пластин в последующей текущей (изготовленной или полученной) и предназначенной для потребления партии инструментальных образцов производят испытание только величины относительной диэлектрической проницаемости. Так, например, при прогнозировании износостойкости у очередной партии твердосплавных режущих пластин группы применяемости К с помощью определения относительной диэлектрической проницаемости были получены следующие значения величины относительной диэлектрической проницаемости для полиоксидных структур, полученных из твердосплавных пластин: 8,8; 8,4; 7,9; 7,6; 7,2; 6,8; 6,5; 6,2; 5,8; 5,4. Среднее значение из полученных данных составило 7,06. В соответствии с вышеприведенными формулами определяют aЭ и bЭ.

aЭ=0,4; bЭ=28,33,

после этого определяют Тпт

Тпт=25,51 мин.

Таким образом, прогнозируемая средняя износостойкость у текущей партии твердосплавных режущих пластин составила 26,95 мин. Контрольные испытания износостойкости в процессе резания на металлорежущем станке показали следующие результаты по износостойкости: 20,6; 23,0; 24,0; 24,8; 25,9; 26,7; 27,6; 28,5; 29,1; 30,4: мин. Среднее значение составило 26,06 мин.

При осуществлении прогнозирования износостойкости для текущей партии твердосплавных инструментов отпадает необходимость в проведении дорогостоящих и трудоемких испытаний на износостойкость, проводимых на металлорежущих станках. Способ обладает высокой точностью прогноза. Это происходит вследствие тесной корреляционной связи между износостойкостью твердосплавных режущих инструментов группы применяемости К, проявляющейся при обработке материалов, вызывающих интенсивный адгезионный износ, и относительной диэлектрической применяемостью их полиоксидной структуры, формируемой на поверхности при окислении в электрической муфельной печи с открытым доступом атмосферного воздуха. Степень корреляционной связи между величиной износостойкости твердосплавных группы применяемости К режущих инструментов и относительной диэлектрической проницаемостью полиоксидной структуры r=0,88. Степень корреляционной связи между исходным параметром и износостойкостью режущих пластин в соответствии с прототипом составила r=0,74. При сравнении данных прогноза износостойкости, полученных в соответствии с прототипом, по предлагаемому способу, а также в результате контрольных экспериментальных исследований износостойкости, выполненных в процессе резания хромоникелевой стали аустенитного класса, выявлено, что результаты, полученные в соответствии с прототипом, отличаются от контрольных испытаний на 15-20%, в то время как результаты, полученные по предлагаемому способу, отличаются лишь на 5-10%.

Таким образом, предлагаемый способ контроля - прогнозирования износостойкости твердосплавных режущих инструментов может быть использован с достаточно высокой экономической эффективностью на предприятиях, изготавливающих или потребляющих твердосплавную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2596864C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2016 |

|

RU2617137C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2018 |

|

RU2698481C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569901C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2016 |

|

RU2619801C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584275C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2018 |

|

RU2698490C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2365899C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2006 |

|

RU2315972C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2251095C1 |

Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации. Сущность: проводят эталонные испытания на износостойкость в процессе резания материалов, вызывающего интенсивный адгезионный износ при оптимальной или близкой к ней скорости резания. Строят эталонную - корреляционную зависимость «износостойкость - исходный параметр» и осуществляют статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, а прогнозирование износостойкости для текущей партии твердосплавных инструментов на основании зависимости. В качестве исходного параметра используют величину относительной диэлектрической проницаемости полиоксидной массы, полученной при окислении твердосплавных режущих инструментов, с уменьшением которой износостойкость твердосплавных режущих инструментов, группы применяемости К, возрастает. Технический результат: повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных вольфрам-кобальтовых групп применяемости К режущих инструментов. 2 з.п. ф-лы, 2 ил.

1. Способ прогнозирования износостойкости твердосплавных группы применяемости К режущих инструментов, по выбранному исходному параметру, включающий проведение испытания на изменение величины исходного параметра от свойств поверхностной и приповерхностной структуры, сформированной в процессе изготовления твердосплавного режущего материала, проведение эталонных испытаний на износостойкость в процессе резания материалов, вызывающих интенсивный адгезионный износ при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных инструментов на основании зависимости:

ТПТ=-аЭ·εПТ+bЭ,

где аЭ и bЭ - постоянные коэффициенты:

из них:

ТПТ - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

εПТ - текущее значение выбранного исходного параметра, полученное при контроле полиоксидной структуры твердосплавных режущих инструментов из текущей - прогнозируемой партии твердосплавной продукции;

ТЭ1 и ТЭ2 - износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

εЭ1 и εЭ2 - средние значения величин выбранного исходного параметра, полученные при контроле полиоксидной структуры для двух выборок образцов твердосплавных режущих инструментов, из эталонной партии продукции,

отличающийся тем, что в качестве исходного параметра используют величину относительной диэлектрической проницаемости полиоксидной массы, полученной при окислении твердосплавных режущих инструментов, с уменьшением которой износостойкость твердосплавных режущих инструментов, группы применяемости К, возрастает.

2. Способ по п. 1, отличающийся тем, что в качестве твердосплавных режущих инструментов используют твердосплавные режущие пластины.

3. Способ по п. 1, отличающийся тем, что в качестве твердосплавных режущих инструментов из эталонной партии используют твердосплавные режущие инструменты из предыдущей партии приобретенной продукции.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459192C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2260786C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЁРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2001 |

|

RU2209413C1 |

| KR 2015012377 A 04.02.2015.. | |||

Авторы

Даты

2016-07-20—Публикация

2015-05-06—Подача