Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования-контроля износостойкости твердосплавных режущих инструментов при их изготовлении, эксплуатации и сертификации.

Известен способ определения износостойкости твердых сплавов, заключающийся в том, что испытуемый материал помещают в переменное магнитное поле с напряженностью порядка 5 эрстед, измеряют магнитную проницаемость материала и по градировочному графику «магнитная проницаемость - износостойкость», построенному для эталонного образца, определяют величину износостойкости материала [SU А.С. 268720, МПК G01N 3/58, 1970, БИ №14].

Одним из недостатков известного способа является то, что при измерении не учитывается влияние массы и размагничивающего фактора изделий, имеющих различные формы и размеры на величину магнитной проницаемости, что приводит к снижению точности измерений. Кроме того, эксплуатационная характеристика (износостойкость) контролируется данным способом посредством оценки физического состояния с помощью относительной магнитной проницаемости только в одной из компонент твердого сплава - кобальтовой связке. Это происходит потому, что карбид вольфрама - парамагнетик и его вклад от намагниченности в общую относительную магнитную проницаемость небольшой. Поэтому, с помощью данного способа производится, по существу, оценка относительной магнитной проницаемости кобальта, его деформационное состояние и количество. При этом также не учитываются другие свойства поверхности и объема твердого сплава, в том числе когезионное и адгезионное состояние на границах фаз и в объеме компонентов твердого сплава и т.д. Вследствие рассмотренных причин этот способ отличается низкой точностью при оценке износостойкости твердых сплавов.

Известен способ контроля режущих свойств партии твердосплавных инструментов, согласно которому сначала воздействуют на каждый образец (твердосплавную пластинку) из партии, регистрируют параметр контроля, затем выборочно подвергают механическому износу несколько инструментов из партии, определяют режущие свойства инструментов всей партии. Воздействие на каждый инструмент осуществляют путем равномерно распределенного импульсного нагрева, регистрируют хронологическую термограмму, в качестве параметра контроля определяют коэффициент температуропроводности каждого инструмента, по результатам выборочного механизма износа от коэффициента температуропроводности, а режущие свойства инструментов всей партии определяют, используя полученную зависимость [SU А.С. 1651155, МПК G01N 3/58, 1991, БИ №19]. Выбранным исходным параметром в данном способе является величина температуропроводности.

Основным недостатком данного способа является то, что очень трудно, более или менее точно, определить скорость распространения тепла в материалах, в которых носителями тепла являются свободные электроны. Твердые сплавы являются такими материалами, и теплопередача у них обеспечивается за счет движения электронов. Температуропроводность всех твердых сплавов отличается на незначительную величину. Поэтому очень сложно определить флуктуации (изменяющие износостойкость) температуропроводности для одной - конкретной марки твердого сплава (они практически незаметны). Последнее сопряжено с большими техническими трудностями. Необходимое обеспечение в данном случае контрольных операций соответствующими приборами и устройствами (воздействующими, регистрирующими и вспомогательными), гарантирующими, необходимую точность повлечет за собой значительное повышение себестоимости контрольных операций. Вследствие этого данный способ контроля является мало перспективным для использования как в лабораторных, так и в производственных условиях.

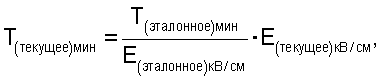

Известен способ прогнозирования износостойкости режущего инструмента, выбранный в качестве прототипа и заключающийся в следующем. Проводят эталонные испытания режущих инструментов при оптимальной или близкой к ней скорости резания, проводят испытания на изменение величины исходного параметра от свойств поверхностной полиоксидной структуры, сформированной в процессе специального нагревания при температуре, равной средней температуре в зоне резания, строят эталонную корреляционную зависимость "исходный параметр - износостойкость" для конкретных температур, выполняют статистический контроль только величины исходного параметра для текущей партии твердосплавных режущих инструментов. После этого прогнозируют износостойкость для текущей партии инструментов на основании пропорциональной зависимости:

где Т (текущее) мин - износостойкость в минутах среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

Т (эталонное) мин - средняя износостойкость в минутах для твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

Е (эталонное) кВ/см - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

Е (текущее) кВ/см - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из текущей - контролируемой партии. В качестве исходного параметра при этом используют величину напряженности электрического поля, необходимую для электрического пробоя полиоксидной структуры (пленки), сформировавшейся на поверхности твердосплавного режущего инструмента при температуре и продолжительности окислительного нагревания его, равным, соответственно, температуре резания и продолжительности функционирования этого инструмента до заданного критерия затупления [SU А.С. 2209413, МПК G01N 3/58, 2003, БИ №29].

Основным недостатком данного способа является низкая точность в оценке диэлектрических свойств полиоксидных структур с помощью измерения электрической прочности. Это объясняется тем, что электрическая прочность при данном способе контроля (прогнозировании) зависит не только от чисто электрических характеристик, таких как относительная диэлектрическая проницаемость и тангенс угла диэлектрических потерь, но и от механических и тепловых, к которым в первую очередь относятся прочность, теплопроводность, соотношения в коэффициентах линейного термического расширения у составляющих композицию компонентов и т.д. Процесс формирования канала пробоя, а следовательно, и электрической прочности в значительной степени зависит также и от последних факторов. Вследствие этого данный способ прогнозирования износостойкости не совсем точно характеризует эксплуатационные свойства, предопределяемые полиоксидной пленкой, что в итоге снижает степень тесноты корреляционной связи между исходным параметром и износостойкостью режущих инструментов. Тем не менее, данный способ контроля информативно отражает эксплуатационное состояние поверхностной структуры инструментального материала, что важно для установления связи между данной характеристикой и основными видами разрушения режущего инструмента - адгезионным и диффузионным износом, в большой степени зависящих от электрических параметров полиоксидного слоя и мы выбираем его в качестве прототипа.

Задачей предлагаемого способа - прогнозирования износостойкости твердосплавных режущих инструментов является повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов, которое основано на тесной корреляционной зависимости между износостойкостью и адсорбционной активностью гидраксильных групп (присутствующих в окружающей газовой атмосфере) по отношению к полиоксидным структурам, формируемых на поверхности твердых сплавов. С ростом адсорбционной активности гидраксильных групп по отношению к полиоксидной массе, формируемой на поверхности твердосплавных режущих инструментов, их износостойкость при резании сталей и сплавов, вызывающих интенсивный адгезионный и диффузионный износ увеличивается (см. Лоладзе Т.Н. Прочность и износостойкость режущего инструмента. М.: Машиностроение, 1982, 319 с.). Адсорбционная активность - прочность взаимодействия гидроксильных групп с полиоксидной поверхностью зависит от состава полиоксида, соотношения в составе, например, между вольфрамом, титаном, кобальтом, углеродом и кислородом и определяется величиной смещения частоты (пика) валентных колебаний гидраксильных групп в инфракрасном спектре. С ростом величины смещения пика валентных колебаний гидраксильных групп, адсорбируемых на полиоксидах в сторону высоких частот инфракрасного спектра, износостойкость твердосплавных режущих инструментов возрастает.

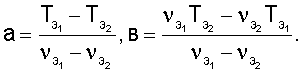

Поставленная задача при прогнозировании износостойкости в предлагаемом способе решается путем использования выбранного исходного параметра и включает проведение эталонных статистических испытаний на износостойкость в процессе резания, например углеродистых или инструментальных сталей на металлорежущем станке, измерение - контроль исходного параметра, построение линейной корреляционной - эталонной зависимости «износостойкость - исходный параметр» и последующий текущий статистический контроль, исключительно, только величины исходного параметра у текущей контролируемой партии твердосплавных режущих инструментов (или отдельных инструментов) на основании зависимости:

Тт=aνт+в,

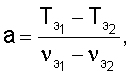

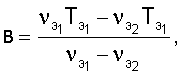

где а и в постоянные коэффициенты:

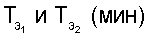

В приведенных формулах: Тт (мин) износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

- средняя износостойкость в минутах для двух выборок сменных твердосплавных режущих пластинок (резцов) из эталонной партии твердосплавной продукции;

- средняя износостойкость в минутах для двух выборок сменных твердосплавных режущих пластинок (резцов) из эталонной партии твердосплавной продукции;

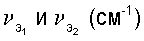

- средняя величина выбранного исходного параметра в (см-1) для двух выборок образцов из полиоксидных структур, сформированных на твердосплавных режущих инструментах из эталонной партии твердосплавной продукции;

- средняя величина выбранного исходного параметра в (см-1) для двух выборок образцов из полиоксидных структур, сформированных на твердосплавных режущих инструментах из эталонной партии твердосплавной продукции;

νт (см-1) - средняя величина выбранного исходного параметра в (см-1), полученная при контроле поверхностной полиоксидной структуры у сменных твердосплавных режущих пластинок (резцов) из текущей (контролируемой партии).

В качестве исходного параметра используют величину смещения (относительно предыдущего - эталонного значения) частоты (пика) валентных колебаний гидраксильных групп (ОН) в инфракрасном спектре, полученном для полиоксидной структуры - полиоксидной массы, сформированной на поверхности твердосплавного режущего инструмента при температуре и продолжительности нагревания его в электрической печи с открытым доступом атмосферного воздуха (в том числе и с наличием гидраксильных групп), равным, соответственно, средней температуре резания и средней продолжительности функционирования этого инструмента до заданного критерия затупления. С увеличением в инфракрасном спектре смещения частоты валентных колебаний гидраксильных групп, адсорбированных полиоксидной структурой в сторону высоких частот, износостойкость твердосплавных режущих инструментов возрастает. Это связано с уменьшением в составе полиоксидов углерода и увеличением кислорода. Данные изменения приводят к усилению смазывающего и экранирующего эффектов против межмолекулярного взаимодействия, возникающего в зонах контакта режущего инструмента и обрабатываемого материала. Известно, что полиоксидные структуры - полупроводниковые или диэлектрические пленки, возникающие на контактных поверхностях существенным образом, влияют на эксплуатационные характеристики твердосплавных режущих инструментов. Установлено, что между свойствами полиоксидных структур и износостойкостью режущих инструментов имеется связь. В свою очередь установлено, что величина частоты валентных колебаний гидраксильных групп, адсорбированных на полиоксидной массе в значительной мере определяется физико-химическими свойствами полиоксидной массы, а именно: ее составом, характером и степенью дефектности, пористостью, тепловыми и электрическими свойствами. На интенсивность окисления, на свойства образующихся полиоксидных структур и соответственно на величину смещения частоты (пика) валентных колебаний гидраксильных групп (ОН) в инфракрасном спектре, полученном для полиоксидной структуры - полиоксидной массы, большое влияние оказывают состав и свойства исходных твердых сплавов и соответственно состав и свойства составляющих твердые сплавы компонентов (степень стехиометрии карбидных зерен, уровень наклепа кобальтовой связки и др.), зависящие от способа их приготовления, технологии проведения процесса спекания, наличия примесей, избытка или недостатка содержания углерода, определяющего уровень активности проявления твердофазных реакций на границах компонентов при спекании.

Интенсивность проявления в процессе резания диффузионного механизма износа, как и величина смещения частоты (пика) валентных колебаний гидраксильных групп (ОН) в инфракрасном спектре, полученном для полиоксидной структуры тесным образом связаны с физико-химическими свойствами, полиоксидных структур, их дефектностью. Специфический характер и степень вакансионной дефектности полиоксидных структур, в свою очередь, формирует электростатическое поле с направленной активностью по отношению к определенным атомам и молекулам окружающей газовой среды. Проведенные измерения и контроль указывают на тесную корреляционную связь, переходящую в функциональную между износостойкостью твердосплавных режущих инструментов и величиной смещения частоты (пика) валентных колебаний гидраксильных групп (ОН) в инфракрасном спектре, полученном для полиоксидных структур - пленок, образованных при выбранной температуре окисления. Величина смещения частоты (пика) валентных колебаний гидраксильных групп (ОН) в инфракрасном спектре (относительно эталонного значения), полученном для полиоксидной структуры объективно отражает вклад всех структурных компонентов твердого сплава (из которых она была получена) в изменение износостойкости режущих инструментов. Оценка свойств полиоксидных структур с помощью смещения частоты (пика) валентных колебаний гидраксильных групп (ОН) в инфракрасном спектре, отражающих, одновременно, и свойства твердых сплавов, позволяет более точно осуществлять прогнозирование износостойкости твердосплавных режущих инструментов.

Существенно важной особенностью предлагаемого способа является то, что в соответствии с его приемами без дополнительных затрат и технических трудностей представляется возможным также проводить более объективную и точную оценку уровня общей износостойкости режущих инструментов, вследствие оперативного анализа текущих контролируемых и эталонных параметров, полученных в заданном диапазоне режимов резания (температур резания) и температур получения полиоксидной массы на поверхности твердых сплавов (в открытой электрической печи). На свойства полиоксидных пленок, образующихся в зоне контакта, и на свойства полиоксидных структур, формирующихся на поверхности твердосплавных режущих инструментов, при их нагревании в электрической печи значительное влияние оказывают также процессы легирования состава твердых сплавов, тем не менее, и в данном случае между износостойкостью и величиной смещения частоты (пика) валентных колебаний гидраксильных групп (ОН) в инфракрасном спектре для поверхностных полиоксидных структур, как показали испытания, наблюдается устойчивая взаимосвязь.

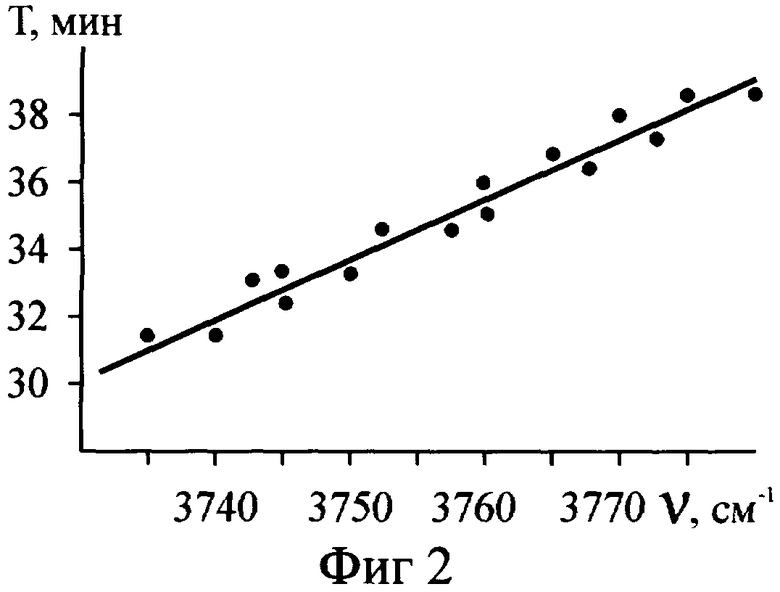

Реализация способа осуществляется поэтапно, сначала проводят эталонные проверки (испытания). Для этого делают достаточно представительную выборку твердосплавных режущих инструментов (режущих пластинок) из имеющейся партии твердосплавной продукции и производят испытания на износостойкость в процессе резания на металлорежущем станке, например, сталей 45, У8А, 9ХС, Р6М5 и т.д. Резание проводят на оптимальной или близкой к ней скорости резания [см., например, RU 2189887 C1, 7 B23B 1/00 от 10.04.02]. При этом одновременно, регистрируют среднюю температуру резания по показаниям термо-эдс, на основании тарировочных графиков или по показаниям пирометра. Определяют величину износостойкости, как продолжительность безотказной работы до заданного критерия затупления - фаски износа (свидетельствующей о потере режущих свойств) на задней поверхности (как правило, 0,2-0,8 мм). Затем испытанные в процессе резания твердосплавные режущие инструменты подвергают специальному окислению в электрической печи с открытым доступом атмосферного воздуха. Температура и продолжительность нагревания в электрической печи равняется температуре и продолжительности резания инструмента до заданного критерия затупления. Полученную в результате окисления полиоксидную массу удаляют с твердосплавной пластинки, помещают в специальное устройство и подвергают измельчению. После измельчения и смешивания полиоксида с наполнителем производят прессование образца в специальной кювете. В качестве наполнителя используется бромистый калий. Приготовленный образец с кюветой устанавливается в рабочую зону инфракрасного спектрометра Specord-80. Время снятия инфракрасного спектра в диапазонах частот от 3700 до 3800 см-1, при которых проявляются валентные колебания гидраксильных групп, составляет 10 мин. Как показали дополнительные измерения, степень измельчения полиоксидного порошка не влияет на окончательные результаты при определении величины смещения частоты валентных колебаний гидраксильных групп (ОН) в инфракрасном спектре.

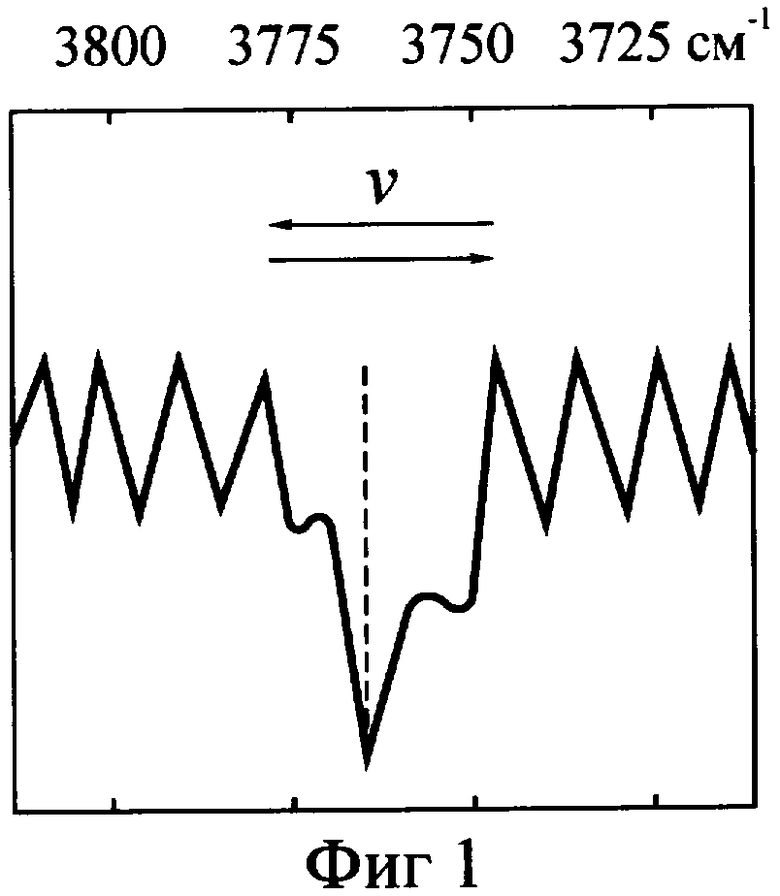

После определения величины смещения частоты валентных колебаний гидраксильных групп (ОН) в инфракрасном спектре строится график эталонной зависимости «износостойкость - величина смещения частоты (пика) валентных колебаний гидраксильных групп (ОН) в инфракрасном спектре». Зависимости строились из условия равенства, с одной стороны, температуры и продолжительности резания, а, с другой стороны, температуры и продолжительности получения полиоксидной структуры в электрической печи. Последующий контроль твердосплавных режущих инструментов текущей партии поставляемой (получаемой) продукции производится на основании измерения только выбранного исходного параметра, а именно: величины смещения частоты валентных колебаний гидраксильных групп (ОН) в инфракрасном спектре для полиоксидной структуры, полученной при конкретной, чаще оптимальной температуре, соответствующей оптимальной скорости резания. На основании полученной эталонной зависимости «износостойкость - величина смещения частоты валентных колебаний гидраксильных групп (ОН) в инфракрасном спектре», и формулы (1), приведенной выше, осуществляется прогноз износостойкости текущей партии твердосплавной продукции. Прогнозируемая износостойкость режущих инструментов может быть выше или ниже, полученной при эталонных испытаниях, в зависимости от того, в какую сторону происходит смещение пика валентных колебаний. При смещении в сторону высоких частот износостойкость увеличивается, а при смещении в сторону низких частот износостойкость снижается.

Предлагаемый способ позволяет прогнозировать с высокой точностью износостойкость твердосплавных режущих инструментов, при обработке широкого круга углеродистых инструментальных и др. сталей. Это обстоятельство делает предлагаемый способ высокоэффективным.

На фиг.1 представлен инфракрасный спектр для полиоксидной структуры, полученной при окислении твердосплавной режущей пластинки из Т15К6.

На фиг.2 представлена графическая корреляционная зависимость изменения величины износостойкости от величины смещения пика валентных колебаний гидраксильных групп в инфракрасном спектре.

Пример осуществления способа прогнозирования износостойкости твердосплавных режущих инструментов: Сначала проводятся измерения на износостойкость сменных 4х-гранных твердосплавных режущих пластинок марки Т15К6, полученных из эталонной - (предыдущей) партии поставляемой продукции. В качестве обрабатываемого материала использовалась инструментальная сталь 9ХС. Скорость резания при испытаниях принималась - 180 м/мин. Подача и глубина резания были постоянными, соответственно 0,23 мм/об и 1,5 мм. Резание осуществлялось без охлаждения. За критерий затупления принимался износ режущей пластинки по задней поверхности, равный 0,5 мм. Средняя температура резания в зоне контакта инструментальный - обрабатываемый материал при скорости резания 180 м/мин - по показаниям естественной термопары и, на основании тарировочной таблицы, составляла, примерно, 900°С. Средняя стойкость режущих пластинок для образцов в партии из 10 штук составила: Тэ1=30,4 мин; Тэ2=31,8 мин; Тэ3=32,7 мин; Тэ4=33,2 мин; Тэ5=34,5 мин; Тэ6=35,4 мин; Тэ7=36,6 мин; Тэ8=37,3 мин; Тэ9=38,7 мин; Тэ10=39,8 мин.

Затем использованные твердосплавные пластинки помещались в электрическую печь с открытым доступом атмосферного воздуха и выдерживались в печи при температуре, равной средней температуре резания 900°С, полученной при соответствующих режимах резания в течение времени, равному средней стойкости, полученной при резании до установленного критерия затупления, 34,74 мин. После этого, из образовавшейся при окислении на поверхности каждой твердосплавной пластинки полиоксидной массы (пленки) подготавливали образцы. Полиоксидную массу измельчали, перемешивали с бромистым калием и запрессовки в кювету (20% полиоксида и 80% бромистого калия). Кювету устанавливали в рабочую зону спектрометра и снимали спектр. Величина измеренного смещения частоты (пика) валентных колебаний для соответствующих образцов из 10 штук составила (соответственно для полученных уже значений стойкости):,νэ1=3735;,νэ2=3740;,νэ3=3746;,νэ4=3751;,νэ5=3755;,νэ6=3760;,νэ7=3764;,νэ8=3771;,νэ9=3776;,νэ10=3781 см-1. Из сопоставления данных по износостойкости и величины смещения частоты (пика) валентных колебаний из эталонной партии образцов (полиоксидных структур) в инфракрасном спектре следует, что между полученными значениями существует линейная зависимость. Среднее значение величины смещения частоты (пика) валентных колебаний из эталонной партии образцов (полиоксидных структур) составило 3758 см-1. По данным износостойкости твердосплавных режущих инструментов из эталонной партии проконтролированной продукции и величине смещения частоты (пика) валентных колебаний из эталонной партии образцов (полиоксидных структур), полученных при одинаковой средней температуре и продолжительности резания и соответствующей ей температуре и продолжительности окисления, строили график эталонной, корреляционной зависимости «износостойкость - величина смещения частоты (пика) валентных колебаний». На фиг.2 представлена линейная корреляционная зависимость между стойкостью эталонных твердосплавных резцов от частоты валентных колебаний гидраксильных групп в инфракрасных спектрах соответствующих полиоксидных образцов:

Тэ=af(ν)э+в,

где а и в постоянные коэффициенты:

- эталонные значения стойкости твердосплавных резцов при резании стали 9ХС и частоты валентных колебаний гидраксильных групп в инфракрасном спектре для соответствующих полиоксидов.

- эталонные значения стойкости твердосплавных резцов при резании стали 9ХС и частоты валентных колебаний гидраксильных групп в инфракрасном спектре для соответствующих полиоксидов.

Для осуществления прогнозирования износостойкости у твердосплавных режущих пластинок в последующей текущей, предназначенной для экспертизы (контроля), партии образцов, проводят статистический отбор твердосплавных инструментов (режущих пластинок) для проведения необходимых измерений. После этого помещают их в электрическую печь, окисляют при температуре и продолжительности, которые соответствуют средним температурам и времени резания до установленного критерия затупления, ранее полученным при испытании эталонных образцов, извлекают их из печи, отделяют сформированную полиоксидную массу от твердосплавной основы и приготавливают из нее образцы для измерений, производят измерение у приготовленных образцов только смещения частоты (пика) валентных колебаний и на основании этих данных, а также на основании результатов, полученных при проведении эталонных испытаний в процессе резания (на основании эталонной зависимости), но, теперь, уже без дополнительных механических испытаний на износостойкость - прогнозируют износостойкость твердосплавных режущих инструментов для данной текущей партии образцов в соответствии с зависимостью:

Тт=аνт+в,

где а и в постоянные коэффициенты, полученные при контроле образцов из эталонных партий:

Среднее значение величины смещения частоты (пика) валентных колебаний у текущей партии из 10 штук составило 3763,6 см-1. При осуществлении прогнозирования износостойкости для данной текущей партии твердосплавных инструментов отпадает необходимость в проведении дорогостоящих и трудоемких испытаний на износостойкость, проводимой на металлорежущих станках. В итоге прогнозируемое текущее значение износостойкости (мин) из расчетов для контролируемой партии составило 35,95 мин, что является выше средней стойкости относительно эталонной партии резцов примерно на 3,6%.

Способ обладает высокой точностью прогноза. Это происходит вследствие тесной связи между износостойкостью твердых сплавов и величиной смещения частоты (пика) валентных колебаний гидраксильных групп для полиоксидных структур с высокой объективностью, отражающей трибологические свойства твердых сплавов.

Вследствие сравнения данных прогноза износостойкости, полученных в соответствии с прототипом и по предлагаемому способу, а также в результате контрольных экспериментальных исследований износостойкости, выполненных в процессе резания инструментальной стали, выявлено, что результаты, полученные в соответствии с прототипом, отличаются от контрольных испытаний на 10-15%, в то время как результаты, полученные по предлагаемому способу, отличаются лишь на 5-10%.

Таким образом, предлагаемый способ контроля (прогнозирования) износостойкости твердосплавных режущих инструментов может быть использован с достаточно высокой экономической эффективностью на предприятиях, изготавливающих и потребляющих твердосплавную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2370750C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2018 |

|

RU2698490C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2018 |

|

RU2698481C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2016 |

|

RU2619801C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2591874C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2365899C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2016 |

|

RU2617137C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2596864C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569901C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2010 |

|

RU2422801C1 |

Изобретение относится к области машиностроения и касается прогнозирования и контроля износостойкости твердосплавных режущих инструментов. Ресурс безаварийной работы режущих инструментов зависит от интенсивности деструктивных процессов на их контактных поверхностях. Полиоксидные структуры - полупроводниковые пленки, формирующиеся на рабочих поверхностях режущего инструмента, влияют на величину и направленность указанных явлений. Прогнозирование и контроль износостойкости режущих инструментов осуществляется по величине смещения частоты валентных колебаний в инфракрасном спектре гидраксильных групп (ОН), адсорбированных полиоксидами, образующимися на поверхности твердосплавных режущих инструментов при их высокотемпературном окислении - при температуре и продолжительности, равных температуре в зоне резания и времени резания инструмента до установленного критерия износа. Применение способа основано на тесной корреляционной связи между износостойкостью твердых сплавов и адсорбционными свойствами полиоксидных структур, сформированных на поверхности твердых сплавов. С увеличением смещения (пика) валентных колебаний гидраксильных групп, адсорбируемых полиоксидными структурами в сторону высоких частот, износостойкость возрастает. 2 ил.

Способ прогнозирования износостойкости твердосплавных режущих инструментов по выбранному исходному параметру, включающий проведение эталонных испытаний на износостойкость в процессе резания материалов при оптимальной или близкой к ней скорости резания, проведение испытания на изменение величины исходного параметра от свойств поверхностной - полиоксидной структуры, сформированной в процессе нагревания на поверхности твердосплавного режущего инструмента при температуре, равной средней температуре в зоне резания, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр» - для конкретных температур и продолжительностей резания и нагревания (окисления), текущий - статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии инструментов на основании зависимости

Tт=aνт+в,

где а и в - постоянные коэффициенты:

где Tт (мин) износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

и

и  (мин) - средняя износостойкость в минутах для двух выборок сменных твердосплавных режущих пластинок (резцов) из эталонной партии твердосплавной продукции;

(мин) - средняя износостойкость в минутах для двух выборок сменных твердосплавных режущих пластинок (резцов) из эталонной партии твердосплавной продукции;

и

и  (см-1) - средняя величина выбранного исходного параметра для двух выборок образцов из полиоксидной структуры, сформированной на твердосплавных режущих инструментах из эталонной партии твердосплавной продукции;

(см-1) - средняя величина выбранного исходного параметра для двух выборок образцов из полиоксидной структуры, сформированной на твердосплавных режущих инструментах из эталонной партии твердосплавной продукции;

νт (см-1) - средняя величина выбранного исходного параметра, полученная при контроле поверхностной полиоксидной структуры у сменных твердосплавных режущих пластинок (резцов) из текущей (контролируемой) партии, отличающийся тем, что в качестве исходного параметра используют измеряемую величину смещения частоты (пика) валентных колебаний в инфракрасном спектре гидраксильных групп (ОН), адсорбированных полиоксидами, сформировавшимися на поверхности твердосплавных режущих инструментов при температуре и продолжительности окислительного нагревания их, равным температуре резания, и продолжительности функционирования этих инструментов до заданного критерия затупления.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЁРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2001 |

|

RU2209413C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2001 |

|

RU2189887C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2000 |

|

RU2171457C1 |

| GB 1480353, 20.07.1977 | |||

| US 3326039, 20.06.1967 | |||

| US 3987670, 26.10.1976. | |||

Авторы

Даты

2008-01-27—Публикация

2006-09-28—Подача