Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации.

Известен способ определения износостойкости твердых сплавов [SU 268720 А1, МПК G01N 3/58, опубл. 10.04.1970]., заключающийся в том, что испытуемый материал помещают в переменное магнитное поле с напряженностью порядка 5 эрстед, измеряют магнитную проницаемость материала и по градуировочному графику «магнитная проницаемость - стойкость», построенному для эталонного образца, определяют величину износостойкости материала

Одним из недостатков известного способа является то, что при измерении не учитывается влияние массы и размагничивающего фактора изделий, имеющих часто различные формы и габаритные размеры на величину магнитной проницаемости, что приводит к снижению точности измерений. Кроме того, эксплуатационная характеристика - износостойкость контролируется данным способом посредством оценки физического состояния с помощью относительной магнитной проницаемости только в одной из компонент твердого сплава - кобальтовой связке. Это происходит потому, что карбид вольфрама - парамагнетик и вклад его от намагниченности в общую относительную магнитную проницаемость небольшой. Поэтому, с помощью данного способа производится, по существу, оценка относительной магнитной проницаемости кобальта, его количество и деформированное состояние. При этом совершенно не учитываются другие свойства поверхности и объема твердого сплава, в том числе, когезионное и адгезионное состояние на границах фаз и в объеме компонентов твердого сплава и т.д. Вследствие рассмотренных причин этот способ отличается низкой точностью при оценке износостойкости твердых сплавов.

Известен способ контроля режущих свойств партии твердосплавных инструментов [SU 1651155 А1, МПК G0IN 3/58, опубл. 23.05.1991], в соответствии с которым сначала воздействуют на каждый инструмент (твердосплавную пластину) из партии. Затем, по измеренному параметру контроля и по результатам износа отобранного инструмента определяют режущие свойства всей партии инструментов. В качестве воздействия используют равномерно распределенный импульсный нагрев. При этом регистрируют хронологическую термограмму облученного световым потоком инструмента и по ней определяют коэффициент температуропроводности, который используют в качестве параметра контроля, характеризующего режущие свойства. Выбранным исходным параметром является величина температурной проводимости. Основным недостатком данного способа является то, что очень трудно, более или менее точно, определить скорость распространения тепла в материалах, в которых носителями тепла являются свободные электроны. Твердые сплавы являются такими материалами, и теплопередача у них обеспечивается за счет движения электронов. Температурная проводимость всех твердых сплавов отличается на незначительную величину. Вследствие этого при контроле очень сложно определить флуктуации температурной проводимости (изменяющие износостойкость) для одной конкретной марки твердого сплава (они практически незаметны). Кроме того измерение температурной проводимости сопряжено с большими техническими трудностями. Качественное обеспечение действий проверки, в этой ситуации надежными -воздействующими, регистрирующими и вспомогательными приборами и устройствами, гарантирующими, высокую точность измерений повлечет за собой значительное повышение себестоимости контрольных операций. Вследствие этого данный способ контроля является мало перспективным для использования, как в лабораторных, так и в производственных условиях.

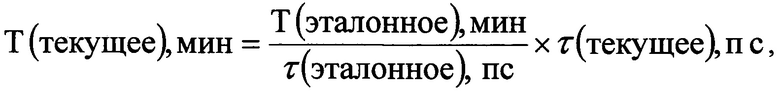

Известен способ прогнозирования износостойкости режущего инструмента [RU 2251095 С1, МПК7 G01N 3/58, опубл. 27.04.2005], выбранный в качестве прототипа, и заключающийся в следующем: проводят эталонные испытания режущих инструментов, при оптимальной или близкой к ней скорости резания, проводят испытания на изменение величины исходного параметра от свойств поверхностной полиоксидной структуры твердого сплава, сформированной в процессе его нагревания, строят эталонную корреляционную зависимость "исходный параметр - износостойкость", выполняют статистический контроль только величины исходного параметра для текущей партии твердосплавных режущих инструментов. После этого прогнозируют износостойкость для текущей партии инструментов на основании зависимости:

где Т(текущее), мин - износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

Т(эталонное), мин - средняя износостойкость в минутах для твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(эталонное), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(текущее), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из текущей - контролируемой партии. В качестве исходного параметра при этом используют величину времени жизни позитронов, внедренных в поверхность и приповерхностные слои твердых сплавов и производящих оценку электронной плотности их структуры. По величине электронной плотности прогнозируют износостойкость изготовленных режущих инструментов.

Основным недостатком данного способа является высокая организационная сложность в его осуществлении. Для реализации этого способа необходим радиоактивный источник. В соответствии с нормами для его обслуживания существуют высокие требования. Необходимо иметь специальное помещение для его хранения. Измерение соответствующих параметров и обработку полученных результатов могут производить только специально подготовленный и обученный персонал. С помощью данного способа производится оценка структуры на атомном уровне и не всегда сопоставление данных результатов с результатами получаемые по износостойкости приводит к точному прогнозу. Данный способ позволяет производить разбраковку - прогнозировать износостойкость твердых сплавов близких по виду и степени дефектности структуры. Сравнение структур сильно различающихся по виду и степени дефектности дает достаточно заметные погрешности в прогнозе износостойкости твердосплавных режущих инструментов. Вследствие этого данный способ прогнозирования износостойкости не совсем точно характеризует эксплуатационные свойства, предопределяемые степенью дефектности структуры, что в итоге снижает степень тесноты корреляционной связи между исходным параметром и износостойкостью режущих инструментов. Тем не менее, данный способ контроля информативно отражает эксплуатационное состояние поверхностной структуры инструментального материала, что важно для установления связи между данной характеристикой и адгезионным износом, в большой степени зависящим от вида и степени дефектности поверхностного слоя, и мы выбираем его в качестве прототипа.

Техническим результатом предлагаемого способа прогнозирования износостойкости твердосплавных титан - вольфрам - кобальтовых режущих инструментов группы применяемости Р является повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов.

Прогнозирование основано на тесной корреляционной зависимости между износостойкостью и коэффициентом диффузного отражения полихроматического света, регистрируемого в видимой области оптического спектра от сложного полупроводникового полиоксидного образования, которое формируется на контактных поверхностях твердосплавных режущих инструментов в процессе резания сталей и сплавов или в результате окисления в электрической муфельной печи. С уменьшением суммы коэффициентов отражения от полиоксидного образования, обладающего полупроводниковыми свойствами в области длин волн λ=490±20 нм и λ=700±20 нм, износостойкость твердосплавных режущих инструментов группы применяемости Р, при резании ими сталей и сплавов, вызывающих интенсивный диффузионный износ, возрастает.

Указанный результат при прогнозировании износостойкости твердосплавных режущих инструментов группы применяемости Р в предлагаемом способе решается путем использования выбранного исходного параметра и включает: проведение эталонных испытаний на износостойкость в процессе резания материалов при оптимальной или близкой к ней скорости резания, проведение испытания на изменение величины исходного параметра, физикохимические характеристики которого зависят от свойств объемной и поверхностной структуры, сформировавшейся в процессе изготовления твердосплавного режущего инструмента, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии режущих инструментов на основании зависимости:

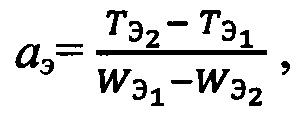

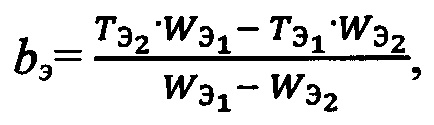

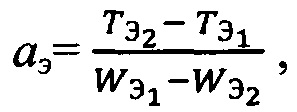

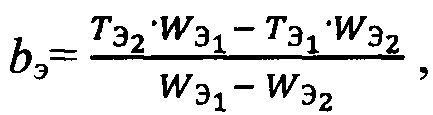

где аЭ и вЭ - постоянные коэффициенты:

где ТПТ - текущая юносостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

WПТ - текущее значение выбранного исходного параметра, полученное при контроле твердосплавных режущих инструментов из текущей - контролируемой партии твердосплавной продукции;

ТЭ1 и ТЭ2 - износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

WЭ1 и WЭ2 - средние значения величин выбранного исходного параметра, полученные при контроле двух независимых выборок образцов твердосплавных режущих инструментов из эталонной партии твердосплавной продукции.

В качестве исходного параметра используют сумму коэффициентов диффузного отражения полихроматического света в области длин волн λ=490±20 нм и λ=700±20 нм от полиоксидного образования, формирующегося на поверхности твердосплавных режущих инструментов при их нагревании, после испытания на износостойкость в электрической печи, с уменьшением которой износостойкость твердосплавных режущих инструментов группы применяемости Р возрастает.

В качестве твердосплавных режущих инструментов используют твердосплавные режущие пластины.

В качестве твердосплавных режущих инструментов из эталонной партии используют твердосплавные режущие инструменты из предыдущей партии приобретенной продукции.

Между свойствами полиоксидной структуры, формирующейся, на контактных поверхностях твердосплавных режущих инструментов группы применяемости Р, при резании ими материалов, вызывающих интенсивный диффузионный износ (твердофазное взаимодействие контактирующих поверхностей), и их износостойкостью имеется тесная корреляционная связь. Это подтверждается измерениями оптических свойств полиоксидных структур и износостойкости режущих инструментов.

В предложенном изобретении установлено, что интенсивность диффузного отражения полихроматического светового потока от полиоксидной полупроводниковой структуры, полученной при окислении твердых сплавов, и регистрируемой в видимой области оптического спектра для длин волн в области длин волн λ=490±20 нм и λ=700±20 нм, тесным образом связана с износостойкостью твердосплавных режущих инструментов группы применяемости Р при резании ими сталей и сплавов вызывающих интенсивный диффузионный износ.

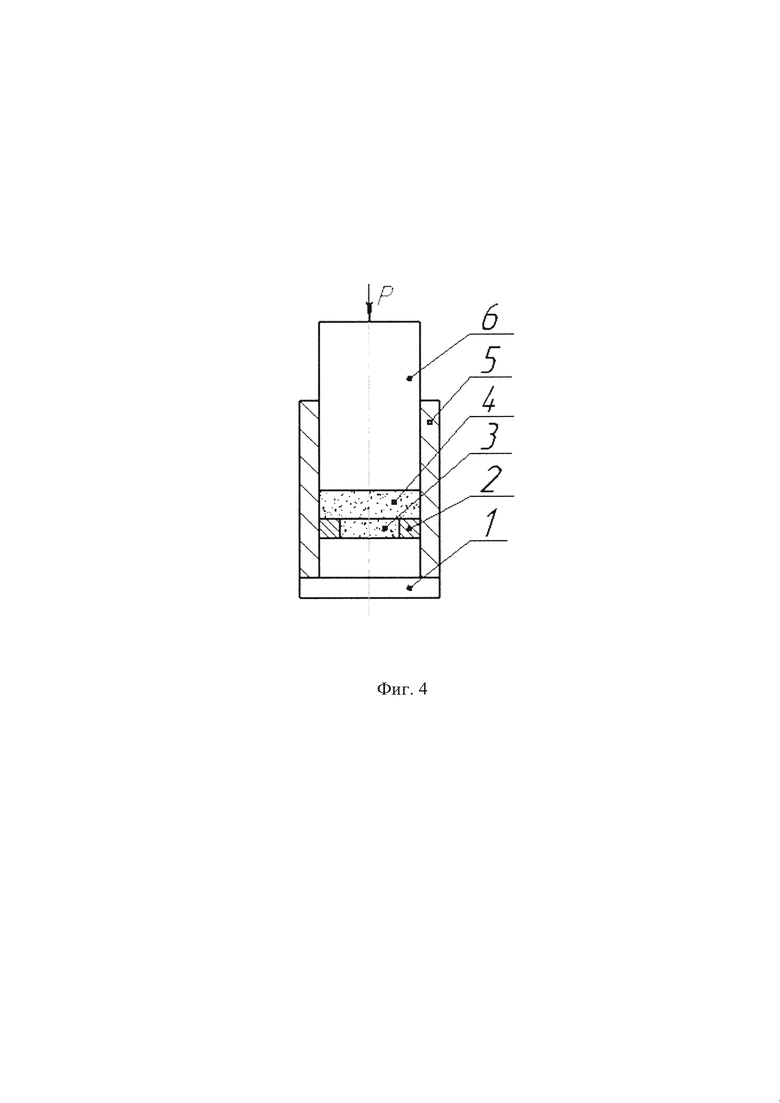

Полоса с длиной волны равной 490±20 нм в максимуме характеризует отражательную способность, формирующихся в зонах контакта различных по стехиометрии кобальтовых оксидов, а полоса с длиной волны равной 700±20 нм характеризует отражательную способность, формирующихся при окислении различных по стехиометрии вольфрамовых оксидов. Оксид титана, входящий в состав поли оксида, образует с оксидом кобальта и с оксидом вольфрама твердые растворы и в соответствующих мерах оказывает влияние на отражательную способность, связанную, как с кобальтовой, так и с вольфрамовой компонентами. Интенсивность отражения светового потока непосредственно от поверхности оксида титана одинакова во всем видимом диапазоне длин волн. За обобщенный параметр, характеризующий свойства полиоксидных структур принимали сумму интенсивностей отражения в области длин волн оптического спектра с параметрами λ1=490±20 нм и λ2=700±20 нм. С уменьшением суммы W=W1+W2 интенсивностей отражения в области длин волн оптического спектра с λ=490±20 нм и λ=700±20 нм износостойкость режущих инструментов возрастает.

Данное обстоятельство связано с тем, что снижение интенсивности отражения полихроматического света от поверхностной полупроводниковой полиоксидной структуры связано с изменением ее кристаллохимических и технологических свойств. Снижение коэффициента отражения обусловлено изменением у межконтактной полиоксидной структуры свойств, в сторону, обеспечивающей у нее появление таких качеств, которые позволяют в большей мере противостоять протеканию твердофазных реакций в зонах контакта рабочих поверхностей режущего инструмента с обрабатываемым материалом. Наоборот, увеличение коэффициента отражения у полиоксидной структуры, связано со снижением у нее свойств, препятствующих интенсивному развитию твердофазных реакций в зонах контакта инструментального и обрабатываемого материалов.

Свет галогеновой лампы спектрометра, направленный на диагностируемую поверхность полиоксидной структуры, может, в зависимости от ее состояния подвергаться в большей или меньшей мере отражению.

Если энергия световых квантов галогеновой лампы с частотами колебания световых волн, находящихся в видимом диапазоне света не достаточна для возбуждения электронов полиоксидной поверхности, находящихся в валентной зоне и переходы из валентной зоны в зону проводимости данного полупроводникового образования становятся невозможными, то эти кванты отражаются. Каждая диагностируемая полиоксидная структура может иметь в силу различных причин тот или иной диапазон разброса кристаллохомических свойств. Вследствие этого отражательная способность может реализоваться не одинаково и будет для каждой отдельной измеряемой полиоксидной структуры (для каждого из диагностируемых образцов) различной.

На процессы отражательной способности полиоксидного образования, полученного при окислении твердосплавных группы применяемости Р режущих инструментов большое влияние оказываетоксид титана и примеси, входящие в основные компоненты твердосплавной композиции и переходящие при их окислении в общую полиоксидную структуру.

В состав карбида титана входят магний, кальций, алюминий, кремний, марганец, железо, никель, ванадий, хром, водород, углерод, азот, кислород, В состав карбида вольфрама входят такие примеси как углерод, сера, фосфор, алюминий, железо, кремний, молибден, натрий, кальций, магний, мышьяк, никель, кадмий, олово, цинк, бериллий, медь, свинец, сурьма. В состав кобальта входят: сера, углерод, медь, никель, железо, марганец, фосфор, мышьяк, кремний, алюминий, цинк, свинец, кадмий, магний, сурьма, висмут, олово.

Оксид титана образует твердые растворы, как с оксидом вольфрама, так и с оксидом кобальта. Примеси образуют с титаном, вольфрамом и кобальтом твердые растворы, как по правилам замещения, так и внедрения. При окислении контактных поверхностей данные примеси переходят в оксидную форму, образуя простые, сложные и комплексные оксидные формирования. У оксидных структур примеси образуют в запрещенной зоне энергетические уровни. Наличие локальных уровней способствует в условиях наличия электрических, тепловых и других физических или химических градиентов, возникающих в зонах контакта перемещению электронов из одной зоны, определяющих их энергетическое состояние в другую. В данном случае, например, образованные примесями энергетические уровни способствуют передвижению электронов, как внутри зон, так и между зонами. Движение электронов из одной энергетической зоны в другую тесно связано, как с поглощением световых квантов, так и с отражательной способностью полиоксидных структур, а также теплопроводностью, температуропроводностью, теплоемкостью и другими физическими и химическими характеристикам, значительно влияющими на износостойкость твердосплавных режущих инструментов. С ростом степени легирования и образования в запрещенной зоне серии энергетических уровней вероятность участия квантов света в возбуждении электронной системы и инициирования перехода электронов из валентной зоны в зону проводимости возрастает. В данном случае интенсивность отражения световых квантов будет снижаться, а процесс их поглощения поверхностью полиоксидного образования и износостойкость твердосплавных режущих инструментов при резании ими сталей и сплавов, вызывающих интенсивный диффузионный износ, будут возрастать.

Наоборот, с падением степени легирования полиоксидного образования уменьшается плотность электронных состояний в запрещенной зоне, снижается поглощение световых квантов полиоксидной поверхностью, увеличивается ее отражательная способность и, соответственно, будет снижаться износостойкость твердосплавных режущих инструментов, при резании ими сталей и сплавов, вызывающих интенсивный диффузионный износ.

Примеси, входящие в структуру кристаллических решеток оксидов титана, вольфрама или кобальта увеличивают уровень кристаллографической дефектности полиоксидной структуры. Величина искажения кристаллической решетки конкретного оксида зависит от соотношения радиусов примесного и основного ионов. Образование дефектов происходит в атомной и электронной системе. Дефекты в виде атомов замещения и внедрения, вакансий и их комплексов, электронов, положительно заряженных дырок и экситонов также могут приводить к повышению поглощения световых квантов и, наоборот, к снижению отражательной способности у полиоксидной поверхности. Падающие на дефектную диагностируемую поверхность световые кванты при их поглощении будут вызывать тепловые, химические или механические эффекты. Те световые кванты, которые отражаются, указанных эффектов вызывать не будут.

Снижение отражающей способности у полиоксидной поверхности и рост способности поглощать световые кванты, связано с наличием в структуре центров захвата, создаваемых как единичными дефектами, так и их комплексами. Данные центры захватывают падающие на поверхность световые кванты, повышая ее поглощающую способность. Наиболее распространенным центром захвата в структуре оксидов титана и вольфрама является анионная вакансия, образованная в результате наличия в его кристаллической решетке примеси другого металла или отсутствия кислородного атома. Анионная вакансия при этом локализует в окрестности своего влияния свободный электрон.

Центром захвата в структуре оксида кобальта является катионная вакансия, образованная в результате наличия в кристаллической решетке примеси другого элемента или наличия избыточного кислорода, локализовавшая дырку. Такой центр захвата может образоваться при участии примесного атома, в качестве которого может выступать примеси серы, фосфора, мышьяка и др. Два объекта такого центра удерживаются за счет электростатических сил.

Анионная вакансия у оксидов титана и вольфрама может также иметь два или четыре электрона. Освобождающиеся квантами света галогеновой лампы электроны, в этом случае, мигрируют по кристаллу и захватываются другими центрами. У различных вариантов - образцов, формирующихся полиоксидных структур, могут образовываться и агрегатные центры захвата. В этом случае, образующиеся при окислении титана и вольфрама анионные вакансии, мигрируя по кристаллу, притягиваются к уже образовавшемуся комплексу анионная вакансия - электрон, принадлежащих изначально одновалентной, двухвалентной и т.д. примеси. При формировании полиоксида в его структуре могут также образовываться центры захвата световых квантов, состоящие из нескольких элементарных центров анионная вакансия - электрон.

Взаимодействие двухвалентных примесных ионов и катионных вакансий за счет кулоновского притяжения приводит к ассоциации их в примесно - вакансионные диполи. Свойства данных центров захвата световых квантов и их функционирование зависят от температуры, концентрации примеси, а также скорости нагрева и охлаждения формирующегося поли оксида.

В поверхностном полиоксиде могут также образовываться центры захвата, состоящие из комбинации анионная вакансия - электрон и примесно - вакансионного диполя. Причем основное влияние на центр захвата анионная вакансия - электрон оказывает катионная вакансия, компенсирующая заряд примеси.

Рост концентрации данных дефектов может усиливать поглощающую способность полиоксидной структуры и ослаблять способность к отражению световых квантов. Снижение концентрации дефектов кристаллических решеток основных компонентов полиоксида может привести к обратным результатам.

У оксида кобальта центры захвата образуют примеси ионов двухвалентного металла и катионные вакансии основного элемента. Снижение или увеличение данных дефектов также будет оказывать влияние на процессы поглощения и отражения, а соответственно на свойства полиоксидной структуры и на износостойкость режущих инструментов группы применяемости Р, при резании ими материалов, вызывающих интенсивный диффузионный износ.

Большое влияние на процессы поглощения световых квантов могут оказывать примесные ионы цинка и кадмия. Причем процессы захвата световых квантов в данном случае в большой степени будут зависеть от режимов тепловой обработки полиоксида, содержащего указанные двухвалентные примеси: скорости нагрева и охлаждения. Ионы цинка и кадмия могут активно участвовать в восстановительных реакциях и являться эффективными ловушками для электронов. Увеличение концентрации данной примеси приводит к росту интенсивности поглощения световых квантов и снижению отражательной способности. Наоборот, снижение концентрации цинка и кадмия в полиоксиде может приводить к увеличению отражения световых квантов.

Примесь марганца, входящая в состав оксида кобальта образует с дефектами структуры несколько видов эффективных центров захвата световых квантов, значительно снижающих отражательную способность полиоксидной поверхности. Ионы марганца встраиваются в решетку оксида кобальта, и образуют ассоциативное соединение с катионными вакансиями. Световые кванты захватываются также ионами двухвалентного марганца, входящими в состав примесно - вакансионных диполей. Эффективным центром захвата и снижения отражательной способности у полиоксидной поверхности является объединение атома марганца, несколько смещенного от центра анионной вакансии, принадлежащей оксидам титана или вольфрама. Данный дефект образуется при захвате атомом марганца анионной вакансии. Центром захвата так же может быть объединение примеси атома марганца с катионной вакансией оксида кобальта. Центры захвата с участием марганца могут также интенсивно образовываться при высоких температурах формирования полиоксида в результате разрушении центров захвата - «анионная вакансия -локализованный электрон». Снижение концентрации марганца и тех дефектов, которые образуются с его участием, приводит к росту отражательной способности полиоксидной поверхности.

Эффективными центрами захвата квантов света могут быть примеси железа, кобальта, никеля, меди. Этому способствует то, что ионы данных элементов входят в решетки компонентов полиоксида с различными валентностями. Вследствие этого на границах оксидных фаз формируются сложные дефектные образования. Объединение оксида железа, кобальта или никеля с вакансиями и дивакансиями могут являться эффективными центрами захвата.

Ионы олова и свинца являются эффективными центрами захвата квантов света. Вместе с тем примеси ионов свинца резко подавляет создание центров захвата типа «анионная вакансия - локализованный электрон». Примерно половина примеси ионов свинца входящей в оксид вольфрама и в оксид кобальта могут присутствовать в виде изолированных диполей, а остальные - в виде небольших агрегатов или изолированных ионов свинца. Компенсация заряда в этом случае обеспечивается ионами кислорода или ионами других случайных многовалентных примесей. Уменьшение поглощения и рост отражения может происходить с изменением зарядового состояния примеси. Интенсивность поглощения уменьшается, когда термически могут разрушаться центры «катионная вакансия - электрон» и увеличивается концентрация центров «анионная вакансия - электрон».

Рассеяние квантов света на нейтральных атомах примеси может проявляться значительно слабее, чем рассеяние на ионах примеси. Однако при низких температурах, когда производится измерение отражательной способности, этот механизм рассеяния играет заметную роль. Рассеяние квантов света может, также происходить на нарушениях решетки, вносимых дислокациями.

Электроны и дырки в качестве свободных носителей заряда также могут активно участвовать в поглощении световых квантов при диагностике полиоксидной поверхности с помощью спектрометра.

Свободные носители заряда могут переходить в разрешенной зоне с одного энергетического состояния на другие под действием сколь угодно малого возмущения оказываемого световыми квантами. Это подтверждается тем, что спектр состояний в разрешенных зонах является непрерывным. Вследствие этого свободные носители в зонах могут поглощать световые кванты с непрерывно изменяющейся энергией. С ростом концентрации свободных носителей заряда и квадрата длины волны падающего света на полиоксидную поверхность ее поглощающая способность возрастает, а отражательная соответственно снижается. Большое влияние на процессы поглощение - отражение оказывает сам механизм рассеяния световых квантов. Рассеяние может происходить на акустических фононах, на оптических фононах, а также на ионизированной примеси. Реализация рассеяния может идти преимущественно по одному механизму, двум, или по всем одновременно. В общем случае, когда имеют место все типы рассеяния, коэффициент поглощения свободными носителями заряда равен сумме всех.

Поглощение световых квантов, испускаемых спектрометром, приводящее к ионизации или возбуждению примесных центров в кристалле относится к механизму примесных поглощений. В итоге будет наблюдаться непрерывная полоса поглощения, вызываемая переходами электронов с энергетических уровней примеси, расположенных в запрещенной зоне, в зону проводимости или переходами электронов из валентной зоны на примесные уровни, находящиеся в запрещенной зоне. Рост поглощения по примесному механизму, соответственно, приведет к снижению интенсивности отражения. И наоборот, снижение поглощения по примесному механизму, соответственно, приведет к увеличению интенсивности отражения.

Поглощение световых квантов полиоксидом, связанное с возбуждением колебаний кристаллической решетки относится к решеточному поглощению. Диагностируемое с помощью спектрометра полиоксидное соединение состоит из оксидов различного типа, атомы которых соединяются, в том числе, и за счет ионной составляющей химической связи. Поэтому оксидные соединения можно рассматривать как электрические диполи. Наиболее сильное поглощение световых квантов будет иметь место, когда их частота сравняется с частотой собственных колебаний ионов. При неизменной частоте световых квантов излучаемых спектрометром, поглощение будет осуществляться оксидами только такого состава и строения, частота собственных колебаний которых будет соответствовать частоте диагностирующего поверхность светового потока. В данном случае при диагностике полиоксидной поверхности может реализовываться, как преимущественное поглощение, так и преимущественное отражение световых квантов.

Материалы, вызывающий интенсивный диффузионный износ обрабатываются твердосплавными группы применяемости Р режущими инструментами. Процессы переноса атомов и молекул, развивающиеся в межконтактном пространстве, оказывают большое влияние на свойства полиоксидных структур, а также на виды и концентрацию формирующихся центров захвата. Интенсивность переноса реагирующих частиц в зонах контакта зависит от величины концентрационных и тепловых градиентов. Если градиент веществ в зонах их взаимодействия является постоянно высоким, то твердофазные реакции развиваются с высокой скоростью. Это становится возможным, когда продукты твердофазного взаимодействия непрерывно образуются и, также непрерывно удаляются из зон контакта. К снижению скорости твердофазных взаимодействий приводит высокие тепло и температуропроводность, формируемой в межконтактном пространстве полиоксидной массы. С увеличением тепло и температуропроводности снижается теплонапряженность в зонах контакта. Интенсивный отвод тепла от межконтактной области снижает вероятность развития твердофазных реакций. Высокая пористость и теплопроводность формирующейся межконтактной полиоксидной структуры препятствует возникновению непрерывно высокого концентрационного градиента в зонах контакта. Это препятствует развитию высокой интенсивности твердофазных реакций между инструментальным и обрабатываемым материалом.

Оксид титана оказывает большое влияние на формирование полиоксидной структуры, эффективно препятствующей твердофазным реакциям в зонах контакта. Добавки оксида титана в полиоксидной структуре способствую формированию более пористой и более теплопроводной полиоксидной структуры.

Влияние оксида титана на отражательную способность полиоксидной структуры проявляется лишь вследствие образования им твердых растворов с оксидами вольфрама и кобальта, а также при образовании в его решетке различного рода дефектов. Основными дефектами в полиоксиде, при этом могут быть вакансии и вакансионные комплексы, образующиеся при окислении. Вакансии в анионной или катионной подрешетке могут появляться вследствие образования твердых растворов на основе оксида титана с оксидами вольфрама и кобальта, входящими в поли оксид. В образовании твердых растворов на основе оксида титана могу участвовать и примесные атомы. Во всех случаях, повышения дефектности структуры поли оксида, за счет вхождения в его состав оксида титана, приводит к снижению интенсивности отражения световых квантов, а процесс их поглощения поверхностью поли оксидного образования и износостойкость твердосплавных режущих инструментов будут возрастать.

Высокая пористость и теплопроводность межконтактной полиоксидной массы обеспечивается за счет образования твердых растворов на основе оксида титана. Образование оксидов и твердых растворов на основе оксидов в зависимости от примесного состава может происходить с различной скоростью.

При этом окисление и взаимодействие оксидов начинается в локальных точках и распространяется в виде островковых образований. После полного перехода формирующейся поверхностной структуры в оксидную, а затем и в полиоксидную форму наступает период ее функционирования и последующей деградации. В это время интенсивность твердофазного взаимодействия режущего инструмента с обрабатываемым материалом наименьшая. Чем меньше промежуток времени между завершением разрушения и началом процесса последующей реконструкции, тем более эффективным является поверхностное полиоксидное образование. Уменьшение промежутка времени между разрушением и началом реконструкции полиоксдного образования приводит к наибольшему снижению интенсивности твердофазных реакций в зонах контакта и повышению износостойкости твердосплавных режущих инструментов группы применяемости Р при обработке ими материалов, вызывающих интенсивный диффузионный износ. Этому также способствует высокая пористость и теплопроводность формирующейся полиоксидной структуры.

Данные свойства формируются за счет специфики массопереноса между твердосплавными контактными поверхностями и элементами окружающей газовой атмосферы - кислородом, азотом, водородом и др.

Интенсивность твердофазных реакций в зонах контакта всецело зависит от свойств формирующейся полиоксидной структуры на контактных поверхностях твердосплавных режущих инструментов. Если образующаяся полиоксидная структура достаточно прочная, пористая, с высокой теплопроводностью и с низкой химической активностью, то она продолжительное время выполняет функцию барьера, препятствующего, твердофазным реакциям между контактирующими телами. Образование межконтактной среды с подобными свойствами предопределяется составом твердых сплавов, наличием соответствующих примесей, особенностями кинетики адсорбции твердосплавной структурой газовых элементов окружающей атмосферы, значениями температур, действующими в зонах контакта. Вероятно, также, что такие полиоксидные структуры формируются при некоторых оптимальных уровнях скорости массопереноса атомов и молекул реагирующих веществ. Большое влияние на процесс формирования полиоксидной структуры, с эффективными экранирующими от твердофазного взаимодействия свойствами, оказывают примеси.

Примеси, входящие в состав твердых сплавов, наряду с основными компонентами, участвуют в образовании разнообразных твердых растворов, в составе формирующейся полиоксидной структуры. Примеси, в зависимости от их свойств могут способствовать или препятствовать формированию плотной или пористой, крупнозернистой или мелкозернистой структур. Пористая и мелкозернистая структуры снижают химический потенциал в реакционной зоне и замедляют твердофазное взаимодействие с обрабатываемым материалом. Это обусловлено тем, что возрастает теплопроводность в зоне контакта, существенно снижающая границу начала твердофазных взаимодействий поверхностей. Если в формировании полиоксидной структуры будут в большей мере участвовать примеси способствующие образованию пористой и мелкозернистой структуры с высокой теплопроводностью, то экранирование твердофазных процессов будет значительным. Это приведет к снижению износостойкости режущих инструментов.

Активность твердофазных реакций в зонах контакта полностью зависит от интенсивности переноса тепла и от свойств, формирующихся полиоксидных структур. Если формируемая полиоксидная структура приобретает высокую теплопроводность, пористость и низкую химическую активность, то она, находясь в межконтактном пространстве, продолжительное время выполняет функцию барьера, препятствующего твердофазным реакциям в зонах контакта между контактирующими телами. Образование полиоксидной структуры, с подобными свойствами, предопределяется составом твердых сплавов, особенностями кинетики взаимодействия их с газовыми элементами окружающей газовой среды, в том числе с кислородом и азотом. На образование эффективных полиоксидных структур, препятствующих твердофазным взаимодействиям, большое влияние оказывают кинетические механизмы их формирования, в том числе интенсивность массопереноса и форма движения атомов и молекул. Массоперенос и форма перемещения атомов и молекул при образовании полиоксида, определяются поверхностными и объемными свойствами твердосплавной композиции и активностью окружающей газовой среды.

Основными механизмами массопереноса при формировании полиоксида является вакансионный, междоузельный, краудионный, диссоциативный, кольцевой, реакционный и др.

Вакансионный механизм массопереноса при формировании полиоксида, чаще реализуется, при наличии в составе твердого сплава примесей замещения. Этот механизм эффективно проявляется, если структура, куда направлено движение атомов, является достаточно дефектной. Дефекты структуры полиоксида, являются эффективными переносчиками атомов. Источниками образования высокой концентрации вакансий являются дислокации, а также мелкие и крупные поры. С ростом концентрации данных дефектов энергия активации массопереноса по вакансиям снижается.

Процессы массопереноса реагирующих частиц могут реализовываться также по междоузлиям. Междоузельный механизм массопереноса состоит в том, что междоузельный атом выталкивает соседний атом в узле кристаллической решетке, занимая его место. Чем плотнее расположены атомы в кристаллической решетке, тем больше энергия активации массопереноса. В металлах энергия активации массопереноса по междоузлиям больше, чем у материалов с ковалентной или ионной видами химической связи. При формировании полиоксидной структуры, данный механизм может реализоваться на заключительных этапах при достаточной степени ее окисления.

Краудионный механизм реализуется в том случае, когда движение происходит путем смещения вдоль некоторой образовавшейся цепочки атомов, имеющей лишний атом или вакансию. Такой механизм массопереноса имеет низкую энергию активации. В результате реализации такого механизма, параллельно с массопереносом реализуется также снятие напряжений в полиоксидной массе. Последнее, обстоятельство обеспечивает повышение прочностных характеристик полиоксида.

При кольцевом механизме массопереноса происходит обмен двух или нескольких соседних атомов. При непрерывном обмене происходит передача атомов на значительные расстояния в пределах полиоксидной структуры. Энергия активации данного механизма достаточно велика и его реализация чаще возможна в материалах с большим содержанием ковалентной химической связи.

Большое влияние на процессы твердофазных реакций в зонах контакта оказывает реакционный вид перемещения атомов. Он становится возможным, когда одновременно с движением происходит образование твердых растворов. Образование новой фазы существенно снижает протекание процессов массопереноса. Интенсивность массопереноса реагирующих частиц при образовании полиоксида может оставаться на постоянном уровне при формировании пористой и достаточно прочной структуры. Вероятность процесса формирования такой структуры повышается, если в реакционной зоне повышается концентрация атомов с различной электроотрицательностью. Рассмотренные механизмы процессов массопереноса реагирующих частиц в каждом конкретном случае формирования полиоксидной структуры будет, наряду со свойствами и структурой твердых сплавов, определять ее свойства. Вследствие этого процессы интенсивности отражения и поглощения световых квантов полиоксидной структурой, также будут в итоге зависеть от преимущественного проявления того или иного механизма формирования полиоксидной структуры.

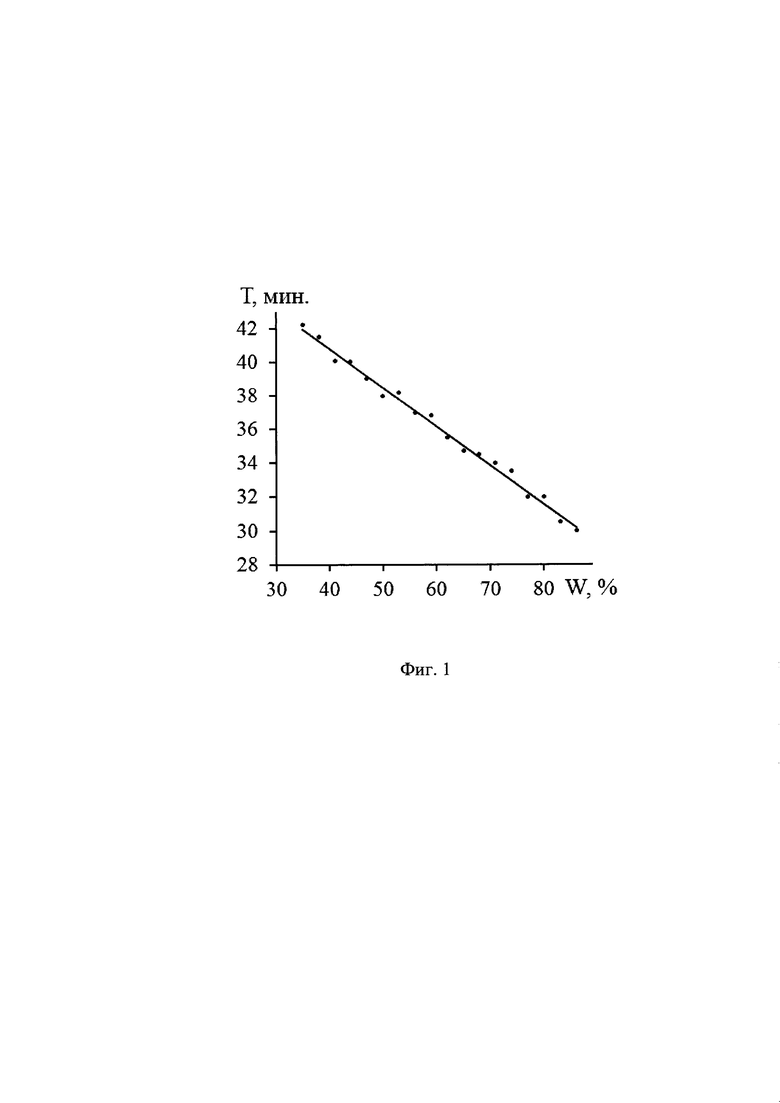

Как показали измерения между составом и свойствами полиоксидных структур, определяющих уровень твердофазных взаимодействий в зонах контакта, износостойкостью режущих инструментов группы применяемости Р, и интенсивностью диффузного отражения, светового потока, проявляющегося в видимой области спектра при длинах волн λ=490±20 нм и λ=700±20 нм, имеется довольно тесная корреляционная связь.

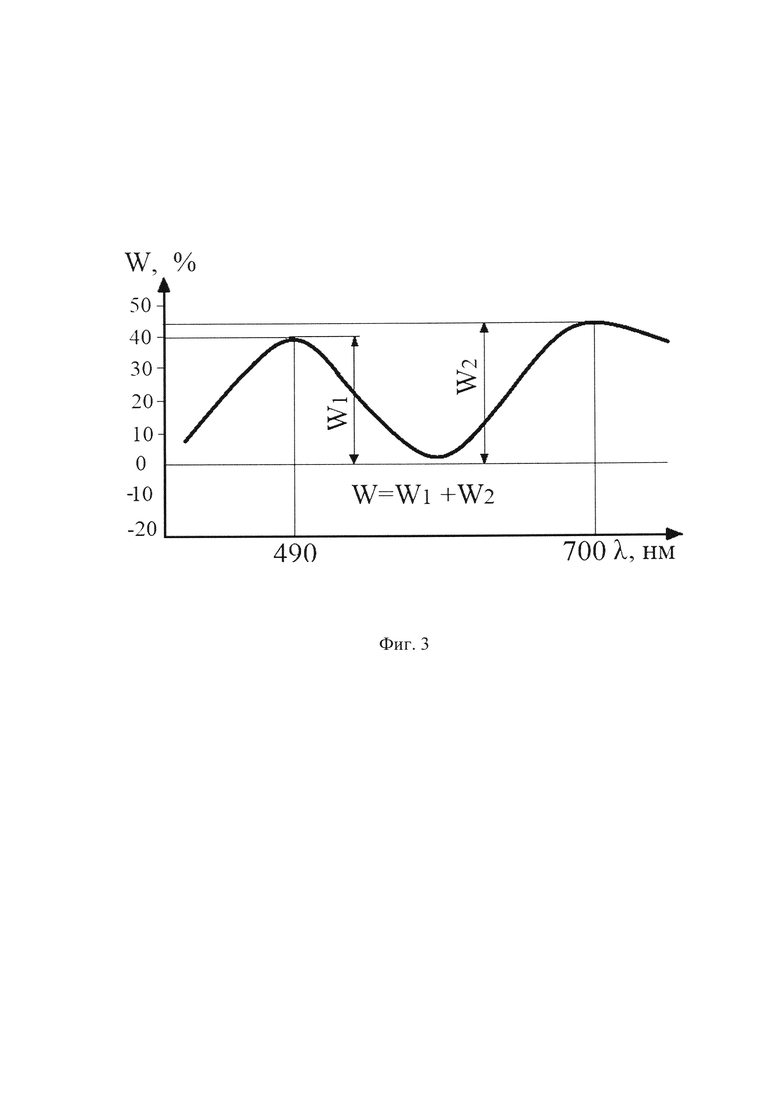

На фиг. 1 представлена зависимость износостойкости твердосплавных режущих инструментов группы применяемости Р при резании стали, вызывающей интенсивный диффузионный износ от интенсивности отражения светового потока от полиоксидной поверхности.

На фиг. 2 представлен типичный спектр диффузного отражения светового потока от полиоксидной структуры.

На фиг. 3 представлена графическая зависимость для определения величины исходного параметра - суммы коэффициентов диффузного отражения.

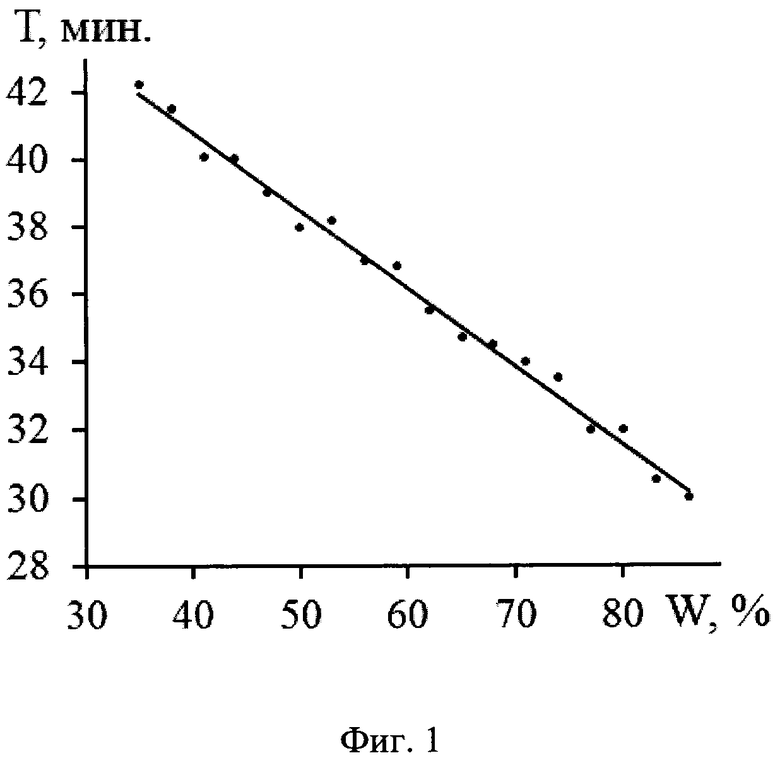

На фиг. 4 представлена пресс-форма, необходимая для получения опытных образцов.

Порядок реализация способа следующий:

Сначала производятся стойкостные испытания твердосплавных режущих инструментов группы применяемости Р при резании ими материалов, вызывающих интенсивный диффузионный износ. Одним из материалов, вызывающим интенсивный диффузионный износ, является углеродистая сталь марки 50 ГОСТ 1050-74 и она применялась в качестве обрабатываемого материала. Стойкостные испытания производили на токарном станке модели 163. Скорость резания при испытаниях оставалась постоянной и составляла 190 м/мин. Скорость движения суппорта с режущим инструментом (подача) составляла 0,2 мм/об. Глубина резания составляла 1,5 мм. В качестве критерия затупления выбирали высоту фаски износа режущего инструмента по задней поверхности, равную 0,6 мм. После проведения испытаний, все режущие инструменты, показавшие определенную износостойкость (это время безаварийной работы режущего инструмента до выбранного критерия затупления) устанавливали на керамическую платформу из огнеупорного материала, а саму платформу помещали в муфельную нагревательную печь. Температура нагревания твердосплавных режущих инструментов, помещенных во внутреннюю полость муфельной печи, составляла 900°С. Эта температура, примерно, соответствовала оптимальной температуре резания твердосплавным режущим инструментом группы применяемости Р, выбранного для испытания материала - стали марки 50. Нагревание производилось в условиях открытого доступа в зону нагрева атмосферного воздуха. Следовательно, при нагревании происходило активное окисление поверхностей твердосплавных режущих инструментов. Продолжительность нагревания определяет объем, формируемой на поверхности режущих инструментов полиоксидной массы и составляет 2-4 часа. После этого активная работа печи прекращается. После остывания печи платформа с окисленными пластинками извлекается из ее внутреннего пространства. Сами твердосплавные режущие инструменты подвергаются очистке от образовавшейся на их поверхности полиоксидной массы. Полученную, таким образом, полиоксидную структуру, затем помещают в керамическую емкость и подвергают измельчению. С помощью набора сит из измельченной полиоксидной массы выбирали порошок с гранулами размером от 20 до 200 единиц и запрессовывали его в металлические кольца с помощью гидравлического пресса. Процесс запрессовки осуществляли в специально изготовленной пресс-форме, представленной на фиг. 4, где 2 - металлическое кольцо - обойма, 3 - запрессованная полиоксидная масса, 4 - удаляемая, оставшаяся после прессования, полиоксидная масса, 5 - матрица пресс-формы, 1 и 6 - нижний и верхний пуансоны. Усилие прессования для всех образцов было постоянным и составляло 4000 кг. Напряжение при прессовании в итоге составляло примерно 20 кг/мм2 Диаметр запрессованной таблетки в итоге составлял - 15 мм, а высота - 5 мм. После прессования пресс-форма разбиралась, а обойма 2 с запрессованной полиоксидной массой 3 со стороны верхнего пуансона 6 очищалась от оставшейся (не вошедшей в ее полость) полиоксидной массы 4. Поверхность запрессованного в металлическое кольцо полиоксида, со стороны нижнего 1 пуансона, на следующем этапе подвергалась измерениям на оптическом спектрометре модели AvaSpec - 2048L. Но, непосредственно перед испытаниями спектрометр подвергается калибровке по специальной программе и со специальными эталонными материалами. Калибровка спектрометра является необходимым условием перед измерением интенсивности величины диффузного отражения от поверхности полиоксидных образцов.

Измерение интенсивности диффузного отражения от поверхности полиоксидной массы, запрессованной в металлические кольца 2, начинается с того, что сначала пронумерованные кольца 2 с полиоксидной массой устанавливают на горизонтальную устойчивую плоскую поверхность. Затем на диагностируемую поверхность полиоксидной массы, запрессованной в кольцо 2, устанавливается специальное устройство, принадлежащее спектрометру - интегрирующая сфера, имеющая пропускное окно. Световые кванты от источника света спектрометра по первому счетоводу поступают во внутреннюю полость интегрирующей сферы, интегрируются ее поверхностью, а затем, через пропускное окно попадают на диагностируемую поверхность полиоксидной массы. Одна часть, попавших на поверхность световых квантов поглощается структурой полиоксидной массы. Другая часть отражается. Какая доля световых квантов поглощается, а какая отражается - это зависит от состава и свойств полиоксидной структуры, ее стехиометрии, наличия примесей, состава примесей, дефектности, видов и концентрации центров захвата и т.д. Отражаемая часть световых квантов вновь через пропускное окно попадает во внутреннюю полость интегрирующей сферы, интегрируется, в результате многократного отражения от ее поверхностей, попадает на светоприемник, и затем, по второму световоду, попадает, на дешифратор световой информации. Здесь световой поток преобразуется в электрический сигнал, который в итоге поступает в компьютер спектрометра. Имеющееся специальное программное обеспечение компьютера позволяет преобразовывать электрические сигналы и представлять их в форме полос отражения светового потока в видимом диапазоне волн от 400 до 800 нм с максимумами, проявляющимися при длине волн λ=490±20 нми λ=700±20 нм. Сумма интенсивностей отражения при указанных длинах волн бралась в качестве обобщающего параметра, характеризующего свойства полиоксидной структуры и прогнозируемую износостойкость режущих инструментов.

Пример осуществления способа прогнозирования износостойкости твердосплавных режущих инструментов. Сначала, полученные при выборке две партии, (принятые в качестве эталонных) в количестве по 10 штук каждая, твердосплавных режущих инструментов группы применяемости Р марки Т15К6 подвергаются испытаниям на износостойкость на токарно - винторезном станке модели 163. В качестве обрабатываемого материала использовалась углеродистая сталь марки 50, вызывающая интенсивный диффузионный износ режущего инструмента. Скорость резания при испытаниях выбиралась, равной - 190 м/мин. Подача и глубина резания принимались соответственно 0,2 мм/об и 1,5 мм. Резание осуществлялось без охлаждения. За критерий затупления (потери режущих свойств) принимался износ режущих инструментов по задней поверхности, равный 0,6 мм.

Стойкость (Т1i) для образцов из 10 штук первой эталонной партии составила: 40,7; 37,9; 35,7; 34,5; 33,3; 32,3; 31,9; 31,5; 30,3; 29,5 мин. Среднее значение стойкости составило 33,76 мин.

Стойкость (Т2i для образцов из 10 штук второй эталонной партии составила: 39,2; 37,6; 36,9; 36,1; 35,2; 33,9; 33,6; 31,7; 30,9; 29,8 мин. Среднее значение стойкости составило 34,49 мин.

Затем испытанные твердосплавные режущие инструменты подвергались окислению в открытой электрической печи. Температура нагревания составляла 900°С. Продолжительность окисления составляла 3 часа. После окончания окисления, необходимое количество, сформированной на твердосплавных режущих инструментах, полиоксидной массы отделялось от твердосплавной поверхности и подвергалось измельчению. Некоторое количество порошка помещалась в специальную пресс-форму и подвергалась прессованию. Затем обойму, с запрессованной полиоксидной массой, извлекали из пресс-формы. Поверхность у обоймы со стороны верхнего пуансона очищали, с помощью ножа, от неизрасходованной полиоксидной массы. Поверхность обоймы с запрессованной полиоксидной массой, сформированной со стороны нижнего пуансона, подвергали измерению на спектрометре. У каждой обоймы (образца), полученной таким образом, поверхность полиоксидной структуры, сформированной со стороны нижнего пуансона, подвергается измерениям на интенсивность отражения световых квантов. Снижение интенсивности отражения сопровождается увеличением износостойкости твердосплавных режущих инструментов группы применяемости Р при резании ими материалов, вызывающих интенсивное диффузионное взаимодействие контактирующих поверхностей. Одновременно, снижение отражательной способности указывает на то, что поглощение поверхностной полиоксидной структурой падающего светового потока возрастает. Повышение поглощающей способности предполагает изменение состава и свойств у полиоксидной структуры. Это в первую очередь сопровождается ростом степени дефектности структуры.

Для первой партии режущих инструментов получили следующие данные по суммарному параметру интенсивности отражения светового потока от полиоксидной структуры для первой и второй полос, характеризующих концентрацию центров захвата световых квантов, соответственно, оксидами кобальта и вольфрама в %: 41; 52; 63; 67; 73; 78; 80; 81; 86; 89.

Средняя интенсивность отражения световых квантов составила в процентах, %: 71,00.

Для второй партии режущих инструментов получили следующие данные по суммарному параметру интенсивности отражения светового потока от полиоксидной структуры для первой и второй полос, характеризующих концентрацию центров захвата световых квантов, соответственно, оксидами кобальта и вольфрама в %: 47; 54; 57; 60; 65; 71; 73; 82; 84; 88.

Средняя интенсивность отражения световых квантов составила в процентах, %: 68,10.

На основании полученных ранее результатов по определению износостойкости твердосплавных режущих инструментов (Тмин) и суммарного значения интенсивности отражений светового потока от поверхностей полиоксидных структур, запрессованных в обоймы, и полученных при измерении на спектроскопе, строится график зависимости «износостойкость - Т - суммарная интенсивность отраженного светового потока от полосы, характеризующей свойства оксида кобальта и полосы, характеризующей свойства оксида вольфрама - W»

В соответствии с выше приведенными формулами определяют коэффициенты аэ и bэ., которые равны: аэ=-0,25; bэ=51,63.

На фиг. 1 представлена зависимость износостойкости режущих инструментов из Т15К6 группы применяемости Р, соответственно, для выборок 1 и 2 при обработке ими углеродистой стали марки 50 от суммарной интенсивности отражения светового потока от диагностируемой поверхности у образцов. Для осуществления прогнозирования износостойкости у твердосплавных режущих инструментов в последующей текущей, (изготовленной или полученной от поставщика) и предназначенной для потребления партии твердосплавной продукции, производят измерение только суммарную интенсивность отражения светового потока от поверхности полиоксидных структур - образцов, полученных из твердосплавных режущих инструментов, при их окислении в муфельной печи. Причем, дорогостоящие стойкостные испытания твердосплавных режущих инструментов не производят. Так, например, при прогнозировании износостойкости у очередной партии твердосплавных режущих инструментов группы применяемости Р с использованием спектрометра AvaSpec - 2048L были получены следующие значения суммарной интенсивности отражения в %: 35; 39; 43; 48; 50; 58; 64; 68; 76; 79. Среднее значение из полученных данных составило 58%. В соответствии с вышеприведенными формулами, а также полученными ранее аэ и bэ, определяют Тпт., которое равняется: Тпт=37,63 мин. Таким образом, прогнозируемая средняя износостойкость у текущей партии твердосплавных режущих инструментов составила 37,63 мин.

Предварительные контрольные испытания износостойкости в процессе резания на металлорежущем станке показали следующие результаты по износостойкости данной партии образцов, мин.: 42,1; 41,2; 40,4; 39,10; 38,50; 36,50; 35,50; 34,30; 32,50; 32,20. Среднее значение составило 37,21 мин.

При осуществлении прогнозирования износостойкости для текущей партии твердосплавных инструментов отпадает необходимость проведения дорогостоящих и трудоемких испытаний на износостойкость на металлорежущих станках. Способ обладает высокой точностью прогноза. Это происходит вследствие тесной корреляционной связи между суммарной интенсивностью отражения световых квантов от полиоксидной структуры у диагностируемых образцов и износостойкостью режущих инструментов группы применяемости Р при резании ими материалов, вызывающих интенсивный диффузионный износ. Степень корреляционной связи между износостойкостью твердосплавных режущих инструментов группы применяемости Р и интенсивностью отражения световых квантов от поверхности полиоксидных образований, полученных при окислении этих твердосплавных режущих инструментов, составила r=0,90.

Степень корреляционной связи между исходным параметром и износостойкостью режущих инструментов в соответствии с прототипом составила r=0,80.

При сравнении данных прогноза износостойкости, полученных в соответствии с прототипом, и предлагаемым способом, а также в результате контрольных экспериментальных исследований износостойкости, выполненных в процессе резания углеродистой стали 50 выявлено, что результаты, полученные в соответствии с прототипом, отличаются от контрольных испытаний на 15-20%, в то время как результаты, полученные по предлагаемому способу отличаются лишь на 5-10%

Таким образом, предлагаемый способ контроля - прогнозирования износостойкости твердосплавных режущих инструментов может быть использован с достаточно высокой экономической эффективностью на предприятиях, изготавливающих или потребляющих твердосплавную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2018 |

|

RU2698481C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2016 |

|

RU2619801C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2016 |

|

RU2617137C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2596864C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2370750C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2591874C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569901C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2365899C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2251095C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2540444C2 |

Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации. Способ прогнозирования износостойкости твердосплавных группы применяемости Р режущих инструментов по выбранному исходному параметру заключается в том, что осуществляют проведение испытания на изменение величины исходного параметра от свойств поверхностной и объемной структуры, сформированной в процессе изготовления твердосплавного режущего материала, проведение эталонных испытаний на износостойкость в процессе резания материалов, вызывающих интенсивный диффузионный износ при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных режущих инструментов на основании зависимости. В качестве исходного параметра используют сумму коэффициентов диффузного отражения полихроматического света в области длин волн λ=490±20 нм и λ=700±20 нм от полиоксидного образования, формирующегося на поверхности твердосплавных режущих инструментов при их нагревании после испытания на износостойкость в электрической печи, с уменьшением которой износостойкость твердосплавных режущих инструментов группы применяемости Р возрастает. Технический результат - повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. 2 з.п. ф-лы, 4 ил.

1. Способ прогнозирования износостойкости твердосплавных группы применяемости Р режущих инструментов по выбранному исходному параметру, включающий проведение испытания на изменение величины исходного параметра от свойств поверхностной и объемной структуры, сформированной в процессе изготовления твердосплавного режущего материала, проведение эталонных испытаний на износостойкость в процессе резания материалов, вызывающих интенсивный диффузионный износ при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных режущих инструментов на основании зависимости

ТПТ=-aЭ⋅WПТ+вЭ,

где aЭ и вЭ - постоянные коэффициенты:

где ТПТ - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

WПТ - текущее значение выбранного исходного параметра, полученное при контроле твердосплавных режущих инструментов из текущей-прогнозируемой партии твердосплавной продукции;

ТЭ1 и ТЭ2 - износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

WЭ1 и WЭ2 - средние значения величин выбранного исходного параметра, полученные при контроле двух независимых выборок образцов твердосплавных режущих инструментов из эталонной партии твердосплавной продукции, отличающийся тем, что в качестве исходного параметра используют сумму коэффициентов диффузного отражения полихроматического света в области длин волн λ=490±20 нм и λ=700±20 нм от полиоксидного образования, формирующегося на поверхности твердосплавных режущих инструментов при их нагревании после испытания на износостойкость в электрической печи, с уменьшением которой износостойкость твердосплавных режущих инструментов группы применяемости Р возрастает.

2. Способ по п. 1, отличающийся тем, что в качестве твердосплавных режущих инструментов используют твердосплавные режущие пластины.

3. Способ по п. 1, отличающийся тем, что в качестве твердосплавных режущих инструментов из эталонной партии используют твердосплавные режущие инструменты из предыдущей партии приобретенной продукции.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2567019C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2534730C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2251095C1 |

| US 6732056 B2, 04.05.2004. | |||

Авторы

Даты

2019-08-28—Публикация

2018-11-28—Подача