Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации.

Известен способ определения износостойкости твердых сплавов, заключающийся в том, что испытуемый материал помещают в переменное магнитное поле с напряженностью порядка 5 эрстед, измеряют магнитную проницаемость материала и по градировочному графику «магнитная проницаемость - стойкость», построенному для эталонного образца, определяют величину износостойкости материала [SU А.С. 268720, МПК G01N 3/58, БИ 1970, №14].

Одним из недостатков известного способа является то, что при измерении не учитывается влияние массы и размагничивающего фактора изделий, имеющих часто различные формы и габаритные размеры на величину магнитной проницаемости, что приводит к снижению точности измерений. Кроме того, эксплуатационная характеристика - износостойкость контролируется данным способом посредством оценки физического состояния с помощью относительной магнитной проницаемости только в одной из компонент твердого сплава - кобальтовой связке. Это происходит потому, что карбид вольфрама - парамагнетик и вклад его от намагниченности в общую относительную магнитную проницаемость небольшой. Поэтому с помощью данного способа производится, по существу, оценка относительной магнитной проницаемости кобальта, его количество и деформированное состояние. При этом совершенно не учитываются другие свойства поверхности и объема твердого сплава, в том числе, когезионное и адгезионное состояние на границах фаз и в объеме компонентов твердого сплава и т.д. Вследствие рассмотренных причин этот способ отличается низкой точностью при оценке износостойкости твердых сплавов.

Известен способ контроля режущих свойств партии твердосплавных инструментов, в соответствии с которым, сначала воздействуют на каждый инструмент (твердосплавную пластину) из партии. Затем по измеренному параметру контроля и по результатам износа отобранного инструмента определяют режущие свойства всей партии инструментов. В качестве воздействия используют равномерно распределенный импульсный нагрев. При этом регистрируют хронологическую термограмму облученного световым потоком инструмента и по ней определяют коэффициент температуропроводности, который используют в качестве параметра контроля, характеризующего режущие свойства. [SU А.с. 1651155, МПК G01N 3/58, БИ 1991, №19]. Выбранным исходным параметром в данном способе является величина температурной проводимости. Основным недостатком данного способа является то, что очень трудно, более или менее точно, определить скорость распространения тепла в материалах, в которых носителями тепла являются свободные электроны. Твердые сплавы являются такими материалами, и теплопередача у них обеспечивается за счет движения электронов. Температурная проводимость всех твердых сплавов отличается на незначительную величину. Вследствие этого при контроле очень сложно определить флуктуации температурной проводимости (изменяющие износостойкость) для одной конкретной марки твердого сплава (они практически незаметны). Кроме того, измерение температурной проводимости сопряжено с большими техническими трудностями. Качественное обеспечение действий проверки, в этой ситуации надежными - воздействующими, регистрирующими и вспомогательными приборами и устройствами, гарантирующими, высокую точность измерений, повлечет за собой значительное повышение себестоимости контрольных операций. Вследствие этого данный способ контроля является малоперспективным для использования как в лабораторных, так и в производственных условиях.

Известен способ прогнозирования износостойкости режущего инструмента, выбранный в качестве прототипа и заключающийся в следующем. Проводят эталонные испытания режущих инструментов, при оптимальной или близкой к ней скорости резания, проводят испытания на изменение величины исходного параметра от свойств поверхностной полиоксидной структуры твердого сплава, сформированной в процессе его нагревания, строят эталонную корреляционную зависимость "исходный параметр - износостойкость", выполняют статистический контроль только величины исходного параметра для текущей партии твердосплавных режущих инструментов. После этого прогнозируют износостойкость для текущей партии инструментов на основании зависимости:

где Т(текущее), мин - износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

Т(эталонное), мин - средняя износостойкость в минутах для твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(эталонное), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(текущее), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из текущей - контролируемой партии. В качестве исходного параметра при этом используют величину времени жизни позитронов, внедренных в поверхность и приповерхностные слои твердых сплавов и производящих оценку электронной плотности их структуры. По величине электронной плотности прогнозируют износостойкость изготовленных режущих инструментов. [SU А.с. 2251095, МПК G01N 3/58, БИ 2005, №12]. Основным недостатком данного способа является высокая организационная сложность в его осуществлении. Для реализации этого способа необходим радиоактивный источник. В соответствии с нормами для его обслуживания существуют высокие требования. Необходимо иметь специальное помещение для его хранения. Измерение соответствующих параметров и обработку полученных результатов могут производить только специально подготовленный и обученный персонал. С помощью данного способа производится оценка структуры на атомном уровне и не всегда сопоставление данных результатов с результатами получаемые по износостойкости приводит к точному прогнозу. Данный способ позволяет производить разбраковку - прогнозировать износостойкость твердых сплавов близких по виду и степени дефектности структуры. Сравнение структур сильно различающихся по виду и степени дефектности дает достаточно заметные погрешности в прогнозе износостойкости твердосплавных режущих инструментов. Вследствие этого данный способ прогнозирования износостойкости не совсем точно характеризует эксплуатационные свойства, предопределяемые степенью дефектности структуры, что в итоге снижает степень тесноты корреляционной связи между исходным параметром и износостойкостью режущих инструментов. Тем не менее, данный способ контроля информативно отражает эксплуатационное состояние поверхностной структуры инструментального материала, что важно для установления связи между данной характеристикой и адгезионным износом, в большой степени зависящим от вида и степени дефектности поверхностного слоя, и мы выбираем его в качестве прототипа.

Задачей предлагаемого способа - прогнозирования износостойкости твердосплавных вольфрам-кобальтовых режущих инструментов группы применяемости К является повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. Прогнозирование основано на тесной корреляционной зависимости между износостойкостью и концентрацией двойного оксида на основе кобальта и вольфрама в составе полиоксида, который формируется на контактных поверхностях твердосплавных режущих инструментов. С увеличением объемной концентрации двойного оксида в составе полиоксида износостойкость твердосплавных режущих инструментов группы применяемости К при резании ими сталей и сплавов, вызывающих интенсивный адгезионный износ, возрастает.

Поставленная задача при прогнозировании износостойкости твердосплавных режущих инструментов группы применяемости К в предлагаемом способе решается путем использования выбранного исходного параметра и включает: проведение испытания на изменение величины исходного параметра от свойств поверхностной и объемной структуры, сформированной в процессе изготовления твердосплавного режущего инструмента, проведение эталонных испытаний на износостойкость в процессе резания материалов при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «исходный параметр - износостойкость», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии режущих инструментов на основании зависимости

где аЭ и вЭ - постоянные коэффициенты:

из них:

Тпт - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

Vпт - текущее значение выбранного исходного параметра, полученное при контроле твердосплавных режущих инструментов из текущей - прогнозируемой партии твердосплавной продукции;

Tэ1 и Тэ2 - износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

Vэ1 и Vэ2 - средние значения величин выбранного исходного параметра, полученные при контроле двух независимых выборок образцов твердосплавных режущих инструментов из эталонной партии твердосплавной продукции.

Согласно изобретению в качестве исходного параметра используют величину объемной концентрации оксидного соединения на основе кобальта и вольфрама - CoWO4, входящего в состав сложного поверхностного полиоксидного образования, формирующегося на поверхности твердосплавных образцов при их нагревании в электрической печи, с увеличением концентрации указанного оксидного соединения на основе кобальта и вольфрама износостойкость твердосплавных режущих инструментов группы применяемости К возрастает.

В качестве твердосплавных режущих инструментов используют твердосплавные режущие пластины.

В качестве твердосплавных режущих инструментов из эталонной партии используют твердосплавные режущие инструменты из предыдущей партии приобретенной продукции.

Фазовый состав полиоксидных диссипативных структур, формирующихся в межконтактных пространствах режущего и обрабатываемого материалов, оказывают, в итоге, большое влияние на износостойкость режущих инструментов. При механической обработке материалов, вызывающих интенсивный адгезионный износ, межконтактные полиоксидные диссипативные структуры снижают интенсивность межатомных и межмолекулярных взаимодействий контактирующих поверхностей и исполняют роль, твердой смазки. Эффективность межконтактных полиоксидных образований возрастает с повышением в их составе сложного оксида на основании кобальта и вольфрама CoWO4. В состав полиоксидных соединений, формирующихся как в зонах контакта режущего инструмента и обрабатываемого материала, так и на поверхности твердосплавных режущих образцов, подвергающихся окислению в муфельной электрической печи, входят оксиды вольфрама, оксиды кобальта, а также сложные оксиды на основе вольфрама и кобальта. Образование сложных оксидов повышает эффективность поверхностной полиоксидной структуры как твердой смазки, так и как экрана против адгезионного взаимодействия. Основным и наиболее представительным из сложных оксидных образований является оксид состава CoWO4. Твердосплавные режущие инструменты, на контактной поверхности которых при их механическом или термическом активировании образуются полиоксидные формирования с высоким содержанием представленного сложного оксида на основе вольфрама и кобальта имеют высокие эксплуатационные характеристики. С повышением в составе поверхностного полиоксида объемной концентрации сложного оксида на основании вольфрама и кобальта износостойкость твердосплавных режущих инструментов группы применяемости К, при обработке ими материалов, вызывающих интенсивный адгезионный износ, увеличивается.

Процесс формирования полиоксидных образований на твердосплавной подложке при ее нагревании включает адсорбцию молекул кислорода, их частичную или полную атомизацию на поверхности, взаимодействие атомов кислорода с компонентами поверхности, образование пленочной структуры. Окислению подвергаются как карбидные зерна, так и кобальтовая прослойка. В первую очередь происходит окисление поверхности карбидных зерен вольфрама. Затем образующийся оксид вольфрама способствует, вследствие каталитических процессов, окислению кобальтовой прослойки. Для того, чтобы полиоксидная масса в зонах контакта эффективно выполняла трибологические и противоадгезионные функции, ее плотность и прочность соединения с подложкой должна бать низкой. Наиболее низкая прочность соединения образующейся пленки в зонах ее контакта с подложкой будет в том случае, когда параметры кристаллической решетки компонентов, составляющих подложку, будут достаточно отличаться от параметров кристаллической решетки, формирующихся на подложке полиоксидных образований. Это происходит, если в составе поверхностной полиоксидной структуры синтезируется значительная концентрация сложного оксидного образования в виде CoWO4, параметры кристаллической решетки которого существенно отличаются от параметров компонентов твердосплавной подложки. Повышение в составе полиоксида сложного оксида приводит также и к снижению его плотности. Формированию двойного оксида способствуют как внешние, так и внутренние факторы процесса окисления поверхностей, сублимации образующихся оксидов и последующей конденсации сублимированного пара на поверхности твердосплавных режущих инструментов или образцов.

Температура в зонах контакта инструментального и обрабатываемого материалов носит колебательный характер. Последнее определяется термодинамикой и кинетикой химических реакций в пространстве ограниченном окисляемой поверхностью и поверхностью формируемой оксидной структуры. Процессы окисления, сублимации и последующей конденсации сопровождаются поглощением или выделением тепла. Вследствие этого температура в зонах окисления контактных поверхностей режущего инструмента или поверхностей твердосплавного образца в электрической печи непрерывно подвергается флуктуации. На этапе повышения температуры в рассматриваемом пространстве образующийся пленочный полиоксид подвергается сублимации. При снижении температуры сублимированная полиоксидная масса конденсируется обратно на полиоксидную пленочную структуру, принадлежащую твердосплавной поверхности. В общем формирование поверхностного полиоксида на контактных поверхностях твердосплавных режущих инструментов, группы применяемости К тесно связано с первичным окислением, сублимацией образованных оксидов и последующей конденсацией газообразного вещества. В связи с этим процессы, происходящие на этих отдельных этапах, существенно влияют на весь процесс формирования поверхностного полиоксида.

В свою очередь процесс формирования двойного оксидного образования происходит как на этапе первичного окисления контактных поверхностей в результате твердофазных реакций между образующимися оксидами вольфрама и кобальта, так и после сублимации - перехода оксидов в газообразное состояние. В последнем случае сложные оксидные образования синтезируются в результате ряда последовательных реакций между сублимированными оксидами в газовой фазе. Вначале процесс взаимодействия кислорода окружающей газовой среды с компонентами поверхности твердого сплава сопровождается формированием преимущественно низших оксидов и сложных оксидных соединений со значительным дефицитом по кислороду. После сублимации, в результате реакций газовых компонентов между собой и с кислородом окружающей газовой среды происходит повышение степени окисления как отдельных оксидов, так и сложных оксидных соединений. При конденсации пересыщенной газообразной среды на этапе ее переохлаждения, сопровождаемого снижением температуры в зонах окисления, на контактных поверхностях формируется полиоксидная структура и, в том числе, двойные оксидные образования с более высокой степенью окисления. Процессы окисления поверхностей, сублимации оксидов, дополнительного их окисления в газовой фазе, конденсации парообразного состояния, окисления конденсированного на поверхность сублимата, последующего этапа сублимации и т.д. происходят непрерывно как в процессе эксплуатации твердосплавных режущих инструментов, так и при нагревании твердосплавных образцов в электрической муфельной печи. Формирование поверхностной полиоксидной структуры, в данном случае, происходит в результате окисления и последовательного наслоения конденсируемого газообразного сублимата на твердосплавную поверхность. Атомы и молекулы сублимата при конденсации захватываются поверхностью, диффундируют к активным участкам и образуют зародыши. В качестве активных участков могут быть уступы, трещины, дислокации, выходящие на поверхность и т.д. Устойчивыми зародышевыми образованиями могут быть только те атомные и молекулярные объединения, которые в результате адсорбции и накопления их в активной области достигают критических размеров и не подвергаются последующей десорбции. Те объединения атомов и молекул, которые не достигают критических размеров, вновь возвращаются в газовую фазу. С одной стороны, интенсивный характер десорбции газовых оксидов вызывает адсорбцию кислородных молекул и активизацию окислительных процессов на твердосплавной поверхности. С другой стороны устойчивый характер адсорбции газовых оксидов при конденсации паров и образовании поверхностных оксидных слоев сопровождается также интенсивным взаимодействием кислорода окружающей газовой среды с газообразными оксидами кобальта и вольфрама. Такой порядок взаимодействия кислорода окружающей газовой среды с оксидными фазами - твердой и газообразной обеспечивает процесс интенсивного и непрерывного формирования сложных оксидных соединений и, в том числе, двойного оксида.

Полиоксидное вещество, конденсирующиеся из газообразного полиоксидного состояния формируется как на гладкой бездефектной твердосплавной поверхности, так и на поверхности имеющей дефектную структуру. Наиболее устойчивое формирование полиоксидной пленки происходит на поверхностях содержащих высокую концентрацию дефектов атомной величины. В этом случае рост поверхностной полиоксидной структуры по незавершенным дефектным граням - ступеням энергетически более выгоден, так как конденсируемые атомы сублимата образуют одновременно связь не с одним, а с двумя и более атомами поверхности. Для конденсации сублимата и образования зародыша необходима некоторая степень переохлаждения газообразного полиоксидного состояния. Образовавшийся при охлаждении зародыш может, в дальнейшем, путем присоединения к себе новых адсорбируемых атомов, расширяться и формировать поверхностную структуру. С увеличением степени переохлаждения конденсированного пара вероятность закрепления зародыша с поверхностью, на которой он размещается, возрастает. В данном случае другие конденсируемые атомы и молекулы с более высокой надежностью присоединяются к уже надежно закрепившемуся на поверхности зародышу. Такой порядок формирования слоистой полиоксидной структуры происходит как на контактных поверхностях режущего инструмента, так и на поверхностях твердосплавного образца в муфельной электрической печи. Вероятность соединения оксидных зародышей с поверхностью определяется углом смачивания располагающейся конденсируемой массы на твердосплавной поверхности. Величина угла смачивания зависит от многих факторов. С увеличением угла смачивания прочность соединения зародыша с поверхностью снижается. Вероятность последующей сублимации и образования в сублимированном состоянии сложного оксида возрастает. В результате этого износостойкость твердосплавных режущих инструментов группы применяемости К при обработке ими материалов, вызывающих интенсивный адгезионный износ возрастает.

Зародышевый механизм роста полиоксидных слоев на твердосплавной подложке в результате конденсации газового сублимата чаще реализуется на атомно-гладких плотноупакованных гранях малодефектных кристаллов с низкими индексами Миллера. Рост оксидных пленок в этом случае происходит путем начального образования двухмерных или трехмерных зародышей, которые в дальнейшем разрастаются в сплошную пленку на поверхности твердосплавной подложки. Вероятность образования зародышей возрастает в этом случае только при достаточном пересыщении газообразного оксида. Процесс образования, разрастания и слияния зародышей заключается в доставке газовой фазы к поверхности, в адсорбции газообразных полиоксидных частиц на поверхности и образовании зародышей, в поверхностной диффузии адсорбированных атомов к критическим зародышам с превращением их в центры кристаллизации. Итоговая скорость роста пленки в результате процесса конденсации газообразного полиоксида лимитируется наиболее медленным из приведенных этапов. В каждом конкретном случае окисления режущей пластины при ее использовании на станке или в электрической печи лимитирующим фактором образования зародышей при конденсации газообразных полиоксидов может оказаться любой из указанных этапов вследствие многих факторов, оказывающих влияние на изготовление твердосплавных образцов и определяющих их свойства. Полностью процесс зародышевого механизма осаждения пленочных оксидных слоев включает: взаимодействие адсорбированных атомов на поверхности в процессе их диффузии, образование скопления атомов - кластеров, образование критических зародышей, разрастание зародышей за счет соседних с ними образований, превращение разрастающихся зародышей в островки, слияние островков, заполнение пустот между островками, образование сплошной пленки осаждаемого материала. При кристаллизации из газовой фазы структурный порядок в формирующихся оксидных пленках обеспечивается в основном предпочтительностью взаимодействия между частицами и группами частиц, а также подвижностью атомов и молекул на подложке. Высокая подвижность атомов на подложке способствует преимущественному росту ориентированных зародышей. В зависимости от ориентирующих свойств подложки при конденсации формируются либо монокристаллические эпитаксиальные, либо поликристаллические оксидные структуры. Ориентирующие свойства подложки определяются соответствием параметров кристаллической решетки составляющих ее компонентов параметрам кристаллической решетки полиоксидной структуры, формирующейся при конденсации из газообразного состояния. Если атомы после конденсации располагаются непосредственно в точке их падения, не диффундируя по поверхности, то возникает большое числа зародышей, дающих поликристаллическую мелкозернистую или даже аморфную пленку. Такое происходит при достаточно низких температурах и при наличии примесных атомов на подложке, стабилизирующих зародыши и снижающих подвижность адсорбированных атомов. Возможный отжиг, при последующем флуктационном повышении температуры, может превратить поверхностную полиоксидную пленочную структуру в крупнозернистую. Такая трансформация может оказать большое влияние как на контактные процессы, так и на последующее преобразование структуры и ее свойства. Так, например, существенно изменяться параметры, характеризующие газовое сублимированное состояние, взаимодействие в газовой фазе и в кинетике последующей конденсации. Свойства формируемого при этом полиоксида могут значительно изменяться. Частичная реализация рассмотренного механизма формирования полиоксидных структур на твердосплавных поверхностях возможна при низкой дефектности компонентов, составляющих твердосплавную поверхность. Дефектность структуры карбидных зерен и кобальтовой прослойки снижается с уменьшением времени размола данных объектов и с увеличением времени спекания. С увеличением доли данного механизма, в процессе образования полиоксидных структур, концентрация двойного оксида, в общей, формирующейся слоистой структуре, снижается.

Послойный механизм роста оксидных слоев реализуется при наличии на поверхности твердосплавной подложки ступеней, источником которых может быть шероховатость граней с высокими индексами Миллера. Эти грани, как правило, образуются участками плотноупакованных плоскостей с низкими индексами Миллера. Тепловые флуктуации, возникающие при нагревании твердосплавных образцов, приводят к появлению изломов в ступенях. При послойном механизме образования полиоксидных поверхностных структур отпадает необходимость в образовании устойчивых зародышей, так что процесс роста пленки буде состоять последовательно из адсорбции частиц газообразной фазы твердосплавной поверхностью подложки, поверхностной диффузии атомов к ступеням, движения атомов вдоль ступеней с окончательным закреплением их в изломе. Так как ступень образует двухгранный угол, а излом - трехгранный, то атом, находящийся в изломе, сильнее связан с подложкой, чем атом, расположенный в углу ступени, а последний сильнее связан, чем атом, адсорбированный гладкой поверхностью. В процессе осаждения каждая такая ступень на шероховатой поверхности подложки последовательно застраивается частицами, непосредственно поступающими из газообразного сублимата, минуя стадию зародышеобразования. Результатом последовательного застраивания и перемещения ступеней является каждый последующий атомный слой. На гранях кристаллической решетки с высокими индексами Миллера ступени образуются при любых реальных температурах, действующих в зонах контакта при резании сталей. Ступени полностью не зарастают, а процесс образования и роста этих граней идет непрерывно, при любых, даже очень малых пересыщениях. При этом колебания температуры или концентрации осаждаемых частиц разрушают идеальные атомно-гладкие грани кристаллической решетки, придавая им атомно-шероховатую ступенчатую структуру. Атомно-шероховатая грань с большим числом равномерно распределенных изломов на поверхности кристаллов растет в перпендикулярном направлении по отношению к подложке, так как осаждающиеся атомы присоединяются к закрепленным атомам практически в любой точке своего падения, находя там энергетически выгодное место для своей локализации. Кроме этого, если на осаждаемой поверхности сосредоточена высокая концентрация выходов винтовых дислокаций, то, в этом случае, рост оксидных пленок из парогазовой фазы становится возможным даже на гранях кристаллов с низкими индексами Миллера, и даже при весьма малых пересыщениях, когда зародышевый механизм практически не реализуется. Выход винтовых дислокаций создает на поверхности подложки ступень с изломом, неисчезающую в процессе ее спирального застраивания. Наличие неисчезающей ступени на подложке предполагает рост оксидных слоев без образования зародышей и исключительно незначительных пересыщениях. При высокой дефектности структуры ступень вращается вокруг оси винтовой дислокации, образуя спиральную поверхность роста в виде пирамиды. Конденсируемые атомы кобальта интенсивно адсорбируются наиболее дефектными гранями, создаваемыми дислокациями. Наиболее высокая концентрация сложного оксида сосредотачивается в пирамидальных - конусообразных оксидных образованиях.

Вероятность реализации данного механизма в формировании полиоксидных структур на контактных поверхностях твердосплавного режущего инструмента, а также на окисляющейся поверхности твердосплавного образца в электрической муфельной печи достаточно высокая. Этому способствует высокая дефектность структуры компонентов твердосплавной поверхности. С уменьшением величины зерна карбидной компоненты твердых сплавов дефектность объема данного объекта приближается к дефектности поверхности. Вследствие этого послойный механизм формирования поверхностных полиоксидных структур для них становится наиболее вероятным. Вместе с тем возможен также комбинированный механизм формирования поверхностной полиоксидной структуры на контактных поверхностях режущих инструментов или на поверхности образцов при их окислении в электрической печи.

В соответствии с комбинированным механизмом сначала на локальных малодефектных участках структуры поверхности формируются полиоксидные пленки по зародышевому механизму. Процесс разрастания таких островковых образований ограничивается дефектными участками, а также межзеренными и межфазными границами. Остальная площадь, на которую конденсирует газообразный полиоксид, заполняется по слоевому механизму. С увеличением доли участия слоевого механизма в формировании поверхностной полиоксидной структуры концентрация двойного оксида в его составе возрастает. Присутствие двойного оксида в составе полиоксида приводит к его разупрочнению. Вместе с тем полиоксидное образование становится более эффективным как твердая смазка и как противоадгезионный экран между инструментальным и обрабатываемым материалами. Наиболее оптимальный механизм формирования поверхностных полиоксидных структур реализуется в том случае, когда между конденсированным оксидным паром и твердосплавной подложкой сначала размещается сложная оксидная пленка на основе оксидов вольфрама и кобальта. Данное оксидное образование имеет параметры кристаллической решетки достаточно отличающиеся от параметров кристаллической решетки подложки. Вследствие этого размещение пленки сложного оксида между отдельными слоями оксидов вольфрама и кобальта в образующемся многослойном соединении существенным образом снижает плотность всей полиоксидной конструкции и прочность ее соединения с подложкой. В процессе действия контактных напряжений данная оксидная масса подвергается разрушению - растиранию в межконтактном пространстве и эффективно выполняет роль твердой смазки и экрана против межатомного и межмолекулярного взаимодействия контактных поверхностей. В результате этого износостойкость твердосплавных режущих инструментов группы применяемости К при обработке ими материалов, вызывающих интенсивный адгезионный износ, возрастает.

Интенсивное формирование дефектов кристаллической решетки формируемого полиоксида, и в том числе атомных ступеней, происходит в основном в процессе ее нагревания и охлаждения. Образование атомных дефектов на гранях кристаллической решетки карбида вольфрама и кобальта, принадлежащих контактным поверхностям режущих инструментов, происходит также и в результате механического - адгезионного взаимодействия режущего клина с обрабатываемым материалом, сопровождаемым последующим разрушением образовавшихся микросварочных швов.

Для интенсивной конденсации и адсорбции газовых молекул твердосплавной поверхностью непременным условием является создание существенного пересыщения и последующего переохлаждения газообразного оксида. Сублимат состоит из газообразных оксидов вольфрама и кобальта. Теплота начала сублимации для оксида вольфрама значительно ниже по сравнению с оксидом кобальта. Вследствие этого с увеличением в газообразном сублимате концентрации оксида вольфрама степень пересыщенности пара возрастает более интенсивно по сравнению с увеличением концентрации оксида кобальта. Пересыщение сублимата, соответственно, сопровождается увеличением давления в пространстве между окисляющейся поверхностью твердого сплава и уже образовавшимся оксидным слоем. Образующаяся полиоксидная структура в связи с этим при конденсации равномерно распределяется на осаждаемой поверхности, а при многократной сублимации - конденсации принимает слоистое строение. Ее толщина зависит от промежутка времени между актами сублимации - перехода образовавшегося полиоксидного слоя в газообразное состояние. С увеличением частоты последующей конденсации толщина осаждаемых слоев снижается и достигает атомной толщины. При этом концентрация двойного оксида в поверхностном полиоксидном образовании возрастает. Эффективность полиоксидной массы как экрана против антиадгезионного взаимодействия и как трибологического фактора в данном случае возрастает.

Одна часть газообразного полиоксида конденсируется на контактные поверхности обрабатываемого материала и выполняет роль твердой смазки. Другая часть конденсируется на формирующуюся на контактных поверхностях пленочную среду и оказывает влияние на ее свойства и параметры парообразования – режимы, при которых полиоксид вновь переходит в газообразное состояние. С увеличением частоты процессов сублимация - конденсация концентрация двойного оксида в образующемся полиоксиде возрастает, что приводит к эффективности поверхностного оксидного формирования. При сублимации полиоксида с твердосплавного образца, нагреваемого в муфельной печи, формируется также слоистая полиоксидная структура. Причем вероятно также некоторая часть высокоэнергетических молекул полиоксида конденсируется на уже сформировавшуюся слоистую полиоксидную структуру, а другая часть, с низкоэнергетическими молекулами, конденсируется обратно на твердосплавную поверхность и активизирует процесс последующего окисления и сублимации.

Межконтактное пространство при резании металлов расширяется вследствие образования на контактных поверхностях режущего клина бороздок, кратеров, трещин и др. дефектов. С увеличением удельной поверхности износа увеличивается соответственно объем формирующегося полиоксида и объем газообразного сублимата. Одновременно расширение межконтактного пространства приводит к росту степени пересыщения сублимированного газового состояния. Процесс образования и реконструкции полиоксидных пленок на контактных поверхностях за счет сублимации - конденсации происходит периодически при увеличении - снижении плотности контакта и поступлении в межконтактное пространство кислородных молекул окружающей газовой среды. Интенсивная сублимация оксидов происходит при достижении высокой степени окисления поверхностных соединений, высокой плотности контакта и образовании низкого давления в межконтактном пространстве. Как правило, процесс конденсации сублимированного состояния и поступление кислорода окружающей газовой среды в межконтактное пространство происходит одновременно. Кислород, поступающий в межконтактное пространство, способствует более интенсивному формированию, при конденсации сублимата, двойного оксидного соединения, повышению у образующихся сложных оксидов степени стехиометрии.

С образованием сублимата снижается концентрация оксидной структуры на поверхности, увеличивается коэффициент трения, плотность контакта и соответственно давление пара в межконтактном пространстве. Рост давления в межконтактном пространстве способствует более интенсивному процессу реконструкции поверхностной полиоксидной структуры, формированию у нее более качественного полиоксидного состава легко подвергающегося сдвиговой деформации при действии минимальных напряжений. Это приводит к снижению коэффициента трения и предохраняет контактные поверхности от межатомного и межмолекулярного взаимодействия. Поступающий в межконтактное пространство кислород окружающей газовой среды интенсифицирует образование двойных оксидов, повышает трибологическую эффективность поверхностной полиоксидной структуры. При конденсации сублимата газообразный оксид вольфрама адсорбируется преимущественно поверхностью оксида кобальта, а газообразный оксид кобальта - оксидом вольфрама. Образующийся двойной оксид препятствует устойчивому и прочному соединению конденсируемых оксидов с ранее сформированными на поверхности. В результате этого полиоксидная структура становится менее плотной и более эффективно выполняет роль твердой смазки и экранирование межатомного и межмолекулярного взаимодействия контактирующих поверхностей. Это происходит также и вследствие того, что параметры кристаллической решетки конденсируемого в составе пара сложного оксида CoWO4 менее полно соответствуют параметрам кристаллической решетки оксидов вольфрама и кобальта. Размещение сложного оксида непосредственно на подложке и между слоями полиоксидной структуры способствует формированию неустойчивой конструкции с одновременно низкой прочностью ее соединения с твердосплавным карбидным или оксикарбидным основанием. Чем выше концентрация сложного оксида в консолидирующих слоях, тем выше свойства полиоксидной структуры как твердой смазки и экранирующего средства против межатомного и межмолекулярного взаимодействия, тем выше износостойкость твердосплавных режущих инструментов группы применяемости К при резании ими материалов, вызывающих интенсивный адгезионный износ.

Фазовый состав пара зависит от состава и состояния структуры полиоксида, сформированного на твердосплавной поверхности. Процесс сублимации оксидных образований происходит при высоких температурах и низком давлении в пространстве между окисляющейся твердосплавной поверхностью и сформированным уже слоистым полиоксидным образованием. При испарении оксидного материала, с мест, прежде всего, срываются атомы, расположенные в вершинах кристаллической решетки, связанные, слабее других с кристаллом. Сначала в газовую фазу последовательно переходят атомы всего оксидного ряда отдельной кристаллической решетки, затронутого испарением. После сублимации всех атомов ряда следует некоторый перерыв в испарении, связанный с необходимостью накопления повышенной энергии для отрыва крайнего атома другого ряда. Затем следует последовательное испарение другого ряда кристалла и т.д. При повышении температуры процесс отрыва атомов может распространяться в двух направлениях. С ростом дефектности поверхности кристалла, например повышением концентрации ступеней на его гранях, энергия отрыва отдельных атомов, а также атомных групп значительно снижается, так как количество химических связей данных атомных объектов с другими атомами кристаллической решетки снижается. Интенсивность процесса сублимации с твердосплавной поверхности в данном случае возрастает. На скорость окисления компонентов твердосплавной структуры и последующую сублимацию атомов сформированной поверхностной полиоксидной структуры на карбидных зернах и кобальтовой прослойке большое влияние оказывает предшествующая технология получения порошковой массы карбидных зерен и кобальта, а также технология спекания твердосплавной композиции. С увеличением времени размола карбидной и кобальтовой компонент скорости их окисления и последующей сублимации как в зонах контактных поверхностей, так и в электрической печи интенсифицируется. Между газообразными оксидами при этом возникает более высокая вероятность формирования двойных оксидов. Основной причиной интенсификации окисления поверхностей и сублимации оксидов является образование при размоле у компонентов твердых сплавов различного вида и размеров выступов, полостей и трещин, повышение атомной шероховатости. Образующиеся полости и трещины являются эффективным местом для образования и последующей сублимации оксидной массы. Увеличение концентрации данных поверхностных и объемных дефектов приводит к росту скорости окисления и испарения твердосплавных компонентов. При этом давление сублимированного газообразного оксида над компонентами твердого сплава возрастает. Последнее приводит к интенсификации образования двойного оксида также и в газовой фазе.

Наряду с размолом большое влияние на процесс формирования несплошностей в карбидных зернах оказывает наличие у них некоторой концентрации и определенного распределения по объему и поверхности связанного и свободного углерода. Размещение в локальных зонах карбидного зерна участков с повышенной концентрацией свободного углерода приводит к повышению скорости окисления в данных местах, образованию полостей, началу функционирования их в качестве поставщика для контактной поверхности и межконтактного пространства полиоксидного сублимата. Если участок карбидного зерна находится на границе с кобальтовой прослойкой, то в образующейся полости, после выгорания свободного углерода может формироваться два оксида - оксид вольфрама и оксид кобальта. Оксид вольфрама, в данном случае может способствовать окислению кобальта и образовании сложного оксидного соединения на основе оксидов вольфрама и кобальта. Сложный оксид может формироваться как в самой полости - в процессе твердофазных реакций, инициируемых конденсируемым паром, в состав которого входят оксиды вольфрама, кобальта, графита и некоторых примесей, а также в процессе испарения оксидов и протекания реакций в газовой фазе. Формированию сложных оксидных образований в виде двойных оксидов могут способствовать примесные атомы щелочных и щелочноземельных металлов, входящие в состав карбидных зерен и кобальтовой прослойки. Данные примеси интенсивно окисляются и участвуют в обменных химических реакциях, в результате которых образуются сложные оксидные формирования на основе вольфрама и кобальта. Сложное оксидное образование с включениями оксидов указанных элементов подвергается сублимации при более низкой энергии. Также данные двойные оксидные образования по сравнению с оксидами только на основе вольфрама и кобальта подвергается конденсации при более низкой степени переохлаждения подложек, которые могут быть в виде контактных поверхностей при резании или поверхностей образцов твердых сплавов при их нагревании в электрической печи. Наряду с сублимацией оксидов вольфрама, кобальта, сложных оксидов в газообразное сублимированное состояние переходят и оксиды других различных примесей, входящих в состав карбидных зерен и кобальтовой прослойки. В состав кристаллической решетки оксидов вольфрама или кобальта атомы примеси встраиваются в результате твердофазных реакций при окислении компонентов контактных поверхностей режущего инструмента или образцов, находящихся в электрической печи. При окислении карбидных зерен вольфрама в полостях и трещинах образуются преимущественным образом следующие оксиды: WO3, W20O58, W18O49, WO2, W3O, W5O15 и др. Наиболее высокая концентрация в газообразном полиоксиде принадлежит оксиду WO3. Наиболее интенсивно с оксидами кобальта взаимодействуют нестехиометрические оксиды и прежде всего WO2,96. В точках твердосплавной поверхности, где температура достигает 1000°С и более все образующиеся оксиды становятся нестехиометрическими. Природа нестехиометричности триокиси вольфрама - WO3 обусловлена частичным восстановлением ее свободным углеродом и окисью углерода, образующуюся при окислении. С увеличением в составе карбидного зерна углеродной компоненты в виде связанного и свободного углерода степень нестехиометрии триокиси вольфрама возрастает. Существуют и другие факторы, приводящие к нестехиометрии оксидов. Нестехиометрия оксидов способствует более эффективному процессу формирования в газовой фазе сложного двойного оксида на основе вольфрама и кобальта. При высоком содержании свободного и связанного углерода в карбидных зернах их окисление сопровождается также образованием на их поверхности оксида WO2. При испарении двуокись вольфрама разлагается на металлический вольфрам и газообразные оксиды вольфрама различного состава и стехиометрии. Теплота образования двуокиси вольфрама значительно меньше по сравнению с теплотой образования триокиси вольфрама. При испарении WO2 в парогазовой фазе обнаруживаются преимущественно молекулы W3O9, W2O6, W3O8, W4O12

При образовании в микро- и нанополостях карбидных зерен триокиси вольфрама, образующихся как на этапе получения твердых сплавов, так и на этапе их использования, процесс сублимации и нарастания давления в межконтактном пространстве происходит постенно и равномерно, а при образовании двуокиси вольфрама сублимация и наростание давления носит прерывистый и неравномерный характер. Это связано с тем, что состав паровой фазы, образующейся на основе двуокиси вольфрама, имеет больший разброс по значениям теплоты образования и энтропии. Основной фазой сублимата является триокись вольфрама. Вместе с тем присутствие в составе пара двуокиси вольфрама способствует более интенсивному синтезу в газовой фазе сложного двойного оксида. Кроме того, конденсация двуокиси вольфрама на формирующуюся полиоксидную поверхностную структуру стимулирует формирование сложного оксидного образования в результате твердофазных реакций. В итоге с увеличением в составе полиоксида сложного двойного оксида износостойкость твердосплавных режущих инструментов группы применяемости К при обработке ими материалов, вызывающих интенсивный адгезионный износ, возрастает.

Зарождение центров кристаллизации на контактных поверхностях происходит в результате наличия избыточной энергии в газообразном сублимате. В паровой фазе, находящейся в межконтактном пространстве, за счет постоянных процессов сублимации и конденсации происходит непрерывный процесс флуктуации энергии. В итоге в той части газообразного конденсируемого сублимата, в которой происходит интенсивное снижение энергии, образуются наноразмерные молекулярные комплексы, Последние, после адсорбции, служат устойчивыми зародышами для последующего процесса формирования поверхностной пленочной структуры.

Если взаимодействие между конденсируемыми атомами в газообразной среде значительно меньше, чем между формируемым слоем и подложкой, то, в таком случае реализуется преимущественно зародышевый рост полиоксидных пленок. Данный механизм формирования поверхностной структуры происходит при наименьшем угле смачивания, минимальной степени пересыщенности конденсируемого пара, и незначительном рассогласовании параметров кристаллических решеток пленки и подложки.

Если взаимодействие между конденсируемыми атомами в газообразной среде значительно больше, чем между формируемым слоем и подложкой, то в этом случае реализуется преимущественно послойный рост поверхностных полиоксидных пленок. Данный механизм формирования поверхностной структуры происходит при наибольшем угле смачивания между подложкой и формируемой структурой, максимальной степенью пересыщенности конденсируемого пара и при значительном рассогласовании параметров кристаллических решеток пленки и подложки.

Процессы формирования полиоксидной структуры на твердосплавных поверхностях при конденсации газообразных оксидов носит сложный характер и включает оба представленных выше механизма, с преобладанием в каждом конкретном случае одного из них. Увеличение удельного присутствия, в общем механизме формирования поверхностной полиоксидной структуры послойного роста пленок, сопровождается увеличением концентрации в сложном формирующемся полиоксиде двойного оксидного соединения и, соответственно, повышением износостойкости твердосплавных режущих инструментов, группы применяемости К, при обработке ими материалов, вызывающих интенсивный адгезионный износ.

Периодические процессы окисления, сублимации с последующей конденсацией и образованием полиоксидных слоистых структур на контактных поверхностях оказывают большое влияние на формирование свойств данных соединений и на эксплуатационные характеристики твердосплавных режущих инструментов. Именно в результате их протекания и периодического действия формируются из простых оксидов - вольфрама и кобальта в сложный оксид. Наличие сложного оксида в полиоксидной структуре значительно улучшает ее свойство как твердой смазки, так и как экрана против межатомного и межмолекулярного взаимодействия между твердосплавной поверхностью и поверхностью обрабатываемого материала. Технология изготовления твердых сплавов, их состав и другие факторы, способствующие образованию в межконтактном пространстве сложного оксида, приводит к повышению износостойкости режущих инструментов группы применяемости К при обработке ими материалов, вызывающих интенсивный адгезионный износ.

Существенно важной особенностью предлагаемого способа является то, что в соответствии с его приемами - без дополнительных затрат и технических трудностей представляется возможным проводить более объективный и точный прогноз износостойкости - вследствие оперативного анализа и сопоставления текущих контролируемых и эталонных параметров, полученных в широком диапазоне режимов резания и температур резания. На свойства твердосплавных режущих инструментов группы применяемости К большое влияние оказывают различные виды упрочняющей обработки. И в данном случае между интенсивностью рефлексов сложного оксида на дифрактограмме, полученной при анализе полиоксидных структур и эксплуатационными характеристиками твердосплавных режущих инструментов группы применяемости К, при обработке ими материалов, вызывающих интенсивный адгезионный износ наблюдается также устойчивая корреляционная связь. И для данных твердосплавных материалов соблюдается правило: с увеличением способности поверхностной полиоксидной структуры формировать в своем составе оксидную массу, содержащую высокую концентрацию сложного оксида на основе кобальта и вольфрама, износостойкость твердосплавных режущих инструментов возрастает. Соответственно предлагаемый способ прогнозирования для оценки эксплуатационных характеристик, упрочненных режущих инструментов, также применим.

Реализация способа производится, последовательно проходя несколько этапов. Сначала твердосплавные режущие инструменты, например режущие пластины, подвергают испытанию в процессе резания материалов, вызывающих интенсивный адгезионный износ. После испытаний на износостойкость режущие инструменты подвергают окислению в открытой муфельной электрической печи. Затем окисленный слой снимается с поверхности твердосплавного образца, измельчается, помещается в кювету специальной конструкции и подвергается фазовому анализу на дифрактометре.

Рентгенофазовый анализ проводится путем обработки дифрактограмм исследуемых образцов, полученных на дифрактометре Shimadzu XRD - 7000S. В качестве исследуемых образцов использовали полиоксиды, полученные при окислении твердосплавных режущих инструментов. Данные режущие инструменты из твердого сплава ВК8 предварительно подвергались испытаниям на износостойкость при резании стали Х17Н13М2Т, вызывающий интенсивный адгезионный износ. Температура окисления твердосплавных резцов в открытой муфельной электрической печи примерно соответствовала температуре, действующей в зонах контакта режущего и обрабатываемого материалов и, составляла 860°С. Продолжительность окисления составляла 1 час. Дифракционные картины на дифрактометре получали с использованием Сu Kα1/α2 излучения. При проведении эксперимента режимы работы дифрактометра были следующие: скорость сканирования - 20 в минуту, шаг сканирования - 0,030, диапазон сканируемых углов 10-900, продолжительность накопления информации в точке составляло 1,5 секунд. Для проведения исследования полиоксид помещался в стандартную кювету с рабочей поверхностью диаметром 15 мм и глубиной микрорельефа на рабочей поверхности 0,5 мм. Кювета, в свою очередь, помещалась в специальный держатель дифрактометра. Напряжение на рентгеновской трубке с медным анодом составляло 40 кВ, а ток 30 мА. Время сканирования одного образца составляло примерно 80 мин. По завершении сканирования прибор автоматически отключался. После этого полученная дифрактограмма подвергалась обработке на определение количественного состава фаз в исследуемом образце. Фазовый состав определялся методом Ритвельда с использованием стандартного программного обеспечения. В состав стандартного обеспечения входили программа Powder Cell 2.4, а также программа Cristallographica Search - Match., определяющие количественный состав искомой фазы в полиоксидном поверхностном образовании. Определение фазового состава смеси начинают с идентификации рефлекса с наибольшей интенсивностью. Для этого на рентгенограмме выделяют самую интенсивную линию и идентифицируют ее с эталонными рефлексами. Затем идентификацию проводят для рефлексов с меньшей интенсивностью линий. После этого сравниваются положения и интенсивности всех рефлексов определяемой фазы на дифрактограмме с положениями и интенсивностями этой же фазы на эталонной дифрактограмме. Затем в соответствии с методом Ритвельда интенсивности всех рефлексов определяемой фазы полностью суммируются по всему профилю дифрактограммы. Как было установлено двойной оксид на основе кобальта и вольфрама распределяется в полиоксидном формировании равномерно. Вследствие этого для определения его концентрации достаточно взять пробу для анализа в любом месте образца.

Прогнозирование износостойкости твердосплавных режущих инструментов группы применяемости К при обработке ими материалов, вызывающих интенсивный адгезионный износ заключается в том, что сначала производят стойкостные испытания твердосплавных режущих пластин, взятых из двух независимых выборок у полученной партии твердосплавной продукции, определяют износостойкость каждой режущей пластины, определяют средние значения износостойкости для режущих пластин из каждой выборки, производят подготовку образов (производят окисление в открытой муфельной электрической печи), измельчают полиоксидную массу и помещают оксидные пробы по очереди в кювету дифрактометра Shimadzu XRD - 7000S для проведения измерений.

Вследствие различных причин, возникающих при приготовлении компонентов твердых сплавов, формовании порошков, спекании формовок, возникновении различных условий возникающих при испытании режущих инструментов, концентрация двойного оксида в полиоксидном образовании оказывается различной.

В результате сравнения результатов, полученных при испытаниях режущих инструментов на металлорежущем станке, с результатами, полученными при определении объемной концентрации двойного оксида, на основе кобальта и вольфрама в полиоксидном образовании, - была установлена достаточно тесная корреляционная связь между износостойкостью и объемной концентрацией двойного оксида.

В соответствии с последним износостойкость режущих инструментов увеличивается, с увеличением объемной концентрации в полиокидном образовании двойного оксида на основе кобальта и вольфрама. При этом для прогнозирования износостойкости используют зависимость (1), а также пользуются графиком зависимости «износостойкость - объемная концентрация двойного оксида», полученными ранее при испытании - прогнозировании износостойкости эталонных (первичных) партий твердосплавных режущих пластин, поступающих к потребителю.

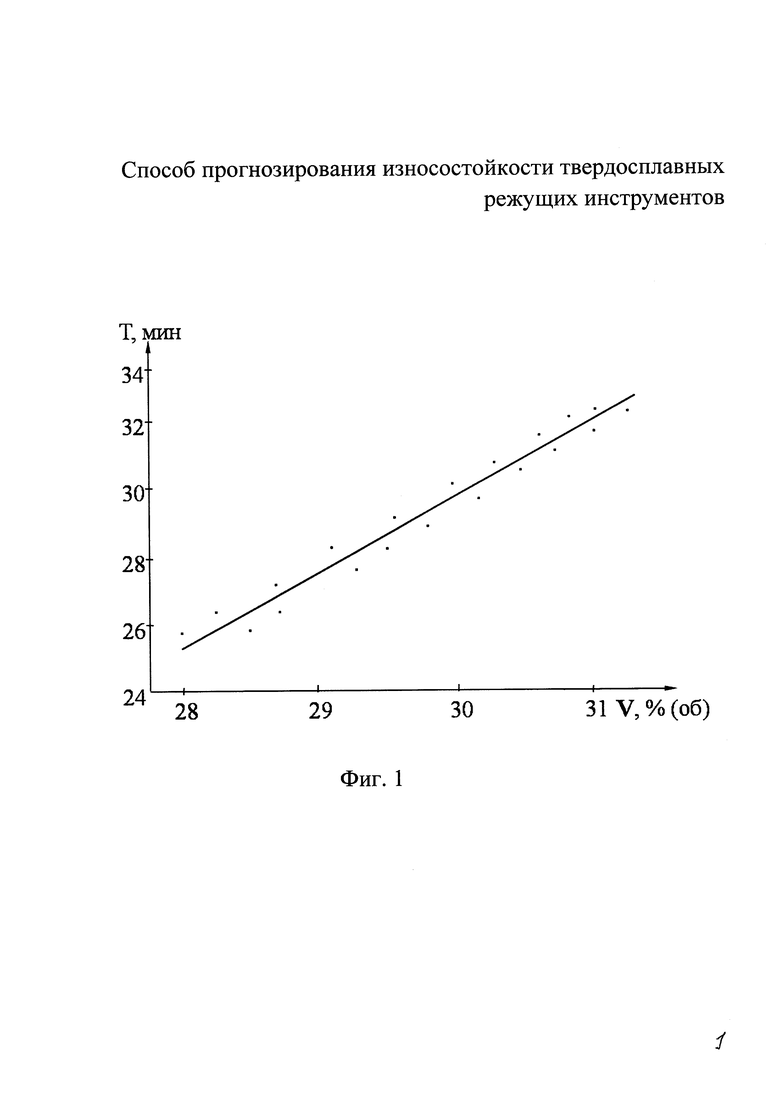

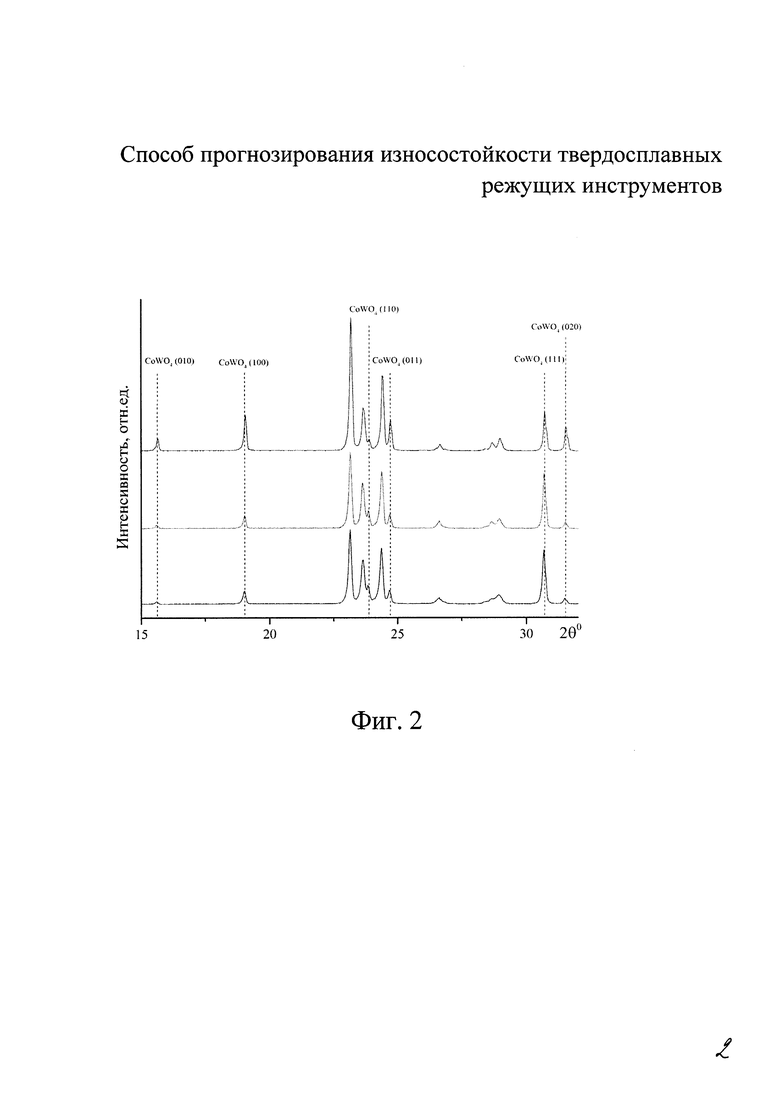

На фиг. 1 представлена эталонная зависимость «износостойкость - объемная концентрация двойного оксида», на основании которой производится прогнозирование износостойкости твердосплавных группы применяемости К режущих пластин, при резании ими материалов, вызывающих интенсивный адгезионный износ.

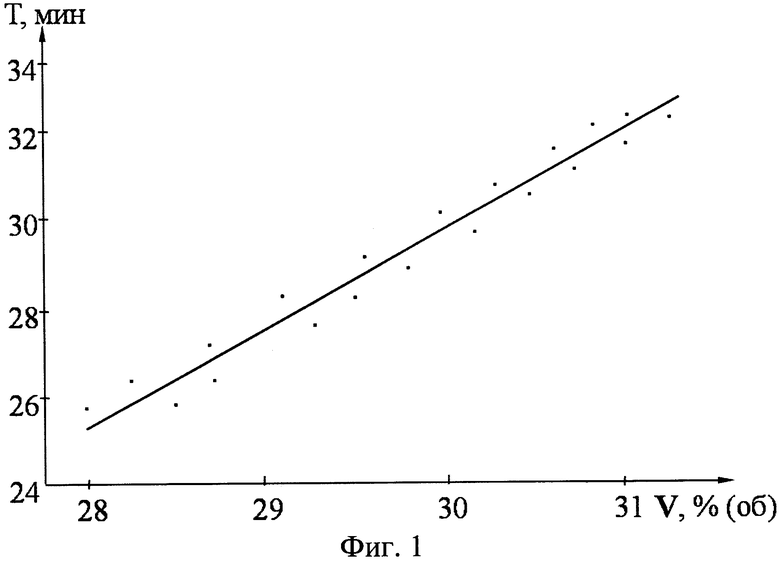

На фиг. 2 представлена примерная схематическая зависимость изменения рефлексов - объемной концентрации двойных оксидов на дифрактограмме, полученных для некоторых образцов.

Формирование в составе поверхностной полиоксидной структуре двойного оксида последовательно отражает все этапы изготовления твердосплавного материала и условия его эксплуатации. С учетом этого образование двойного оксида в полиоксиде зависит от состава твердых сплавов, наличия тех или иных примесей, особенности размола порошков, технологии получения порошков, технологии получения карбидов, особенности спекания, состава газовой среды, используемой при получении порошков и их спекании.

Путем целенаправленного управления и регулирования указанными факторами можно создавать условия, при которых в полиоксидной структуре твердых сплавов будет формироваться наибольшая концентрация двойного оксида на основе кобальта и вольфрама. Вследствие этого антиадгезионные и трибологические свойства поверхностной полиоксидной структуры возрастают. При этом с увеличением объемной концентрации двойного оксида в поверхностной полиоксидной структуре износостойкость твердосплавных режущих инструментов группы применяемости К при обработке ими материалов, вызывающих интенсивный адгезионный износ, повышается.

Пример осуществления способа прогнозирования износостойкости твердосплавных режущих инструментов. Сначала полученные при выборке две партии, (принятые в качестве эталонных) в количестве по 10 штук каждая, твердосплавных режущих инструментов группы применяемости К марки ВК8 подвергаются испытаниям на износостойкость на токарно-винторезном станке модели 163. В качестве обрабатываемого материала использовалась аустенитная хромоникелевая сталь Х17Н13М2Т, вызывающая интенсивный адгезионный износ режущего инструмента. Скорость резания при испытаниях выбиралась, равной - 75 м/мин. Подача и глубина резания принимались соответственно 0,23 мм/об и 1,5 мм. Резание осуществлялось без охлаждения. За критерий затупления (потери режущих свойств) принимался износ режущих инструментов по задней поверхности, равный 0,6 мм.

Стойкость (Т1i) для образцов из 10 штук первой эталонной партии составила: 23,6; 25,1; 25,8; 26,6; 27,7; 28,4; 29,5; 30,6; 31,8; 33,3 мин. Среднее значение стойкости составило 28,24 мин.

Стойкость (T2i) для образцов из 10 штук второй эталонной партии составила: 24,6; 25,4; 26,9; 28,1; 28,9; 29,7; 30,6; 31,6; 32,5; 33,7 мин. Среднее значение стойкости составило 29,20 мин.

Затем испытанные твердосплавные режущие инструменты подвергались окислению в открытой электрической печи. Температура нагревания составляла - 860°С. Продолжительность окисления составляла 1 час. После окончания окисления необходимое количество (2-3 г), сформированной на твердосплавных режущих инструментах полиоксидной массы отделялось от твердосплавной поверхности и подвергалось измельчению. Измельченная полиоксидная масса помещалась на рабочую - шероховатую поверхность стандартной кюветы, а сама кювета - в рабочую зону дифрактометра. При этом полиоксидная масса, помещенная на рабочую поверхность кюветы, вдавливалась в микрорельеф специальной пластинкой. Оставшаяся незакрепленная полиоксидная масса той же пластинкой удалялась с поверхности кюветы. В процессе рентгенофазового анализа определялось объемное содержание искомой фазы - двойного оксида на основе кобальта и вольфрама в процентах по отношению ко всему объему образующегося полиоксидного формирования для каждого образца, полученных при окислении испытуемых режущих инструментов. С увеличением объемной концентрации двойного оксида в поверхностном полиоксидном образовании эффективность, формируемая в процессе резания поверхностной полиоксидной структуры как экрана против адгезионного взаимодействия контактных поверхностей, возрастает, а износостойкость твердосплавных режущих инструментов повышается.

На основании обработки дифрактограмм определялась общая площадь под всеми рефлексами, созданными данной фазой. Чем больше площадь, тем выше концентрация двойного оксида, тем эффективнее экранируется адгезионное взаимодействие в зонах контакта инструментального и обрабатываемого материалов, тем выше итоговая износостойкость режущих инструментов группы применяемости К, при обработке ими материалов, вызывающих интенсивный адгезионный износ. С увеличением концентрации двойного оксида износостойкость возрастает. Итогом контроля твердосплавных режущих инструментов с помощью программного обеспечения является определение площади под рефлексами, зависящей от их ширины и высоты. С увеличением общей площади всех рефлексов концентрация двойного оксида возрастает. Рост ширины рефлексов указывает на степень охвата газофазными и твердофазными реакциями отдельных участков частиц кобальта и вольфрама в общем полиоксидном образовании. Рост высоты рефлекса указывает на увеличение итоговой концентрации двойного оксида в полиоксидном образовании.

Схемы графиков главных рефлексов, получаемых на дифрактограмме, для некоторых образцов из полиоксидных формирований представлены на фиг 2. С помощью компьютерных программ определяли площадь под каждым из них и определяли объемное процентное содержание двойного оксида в полиоксиде. Найденную концентрацию (объемное процентное содержание двойного оксида в полиоксиде) обозначали буквой V. Данный параметр - V отражает объемное процентное содержание двойного оксида в общем составе полиоксида. Для первой партии режущих инструментов получили следующие данные по интегральному параметру V1i (величина площади под рефлексами данной фазы - двойного оксида к площади под всеми рефлексами остальных оксидов) в порядке, соответственно, с их ранее полученным при испытаниях на износостойкость, в объемных %: 27,6; 28,1; 28,4; 28,8; 29,3; 29,6; 30,1; 30,6; 31,2; 31,8. Среднее объемное процентное содержание двойного оксида в полиоксиде составило: 29,55.

Для второй партии режущих инструментов получили следующие данные по параметру V2i (процентное содержание искомой фазы) в порядке, соответственно также, с их ранее полученной при испытаниях на износостойкость: 27,9; 28,2; 28,9; 29,4; 29,8; 30,2; 30,6; 30,9; 31,4; 31,9. Среднее объемное процентное содержание двойного оксида в полиоксиде составило: 29, 89.

На основании полученных ранее результатов по определению износостойкости твердосплавных режущих инструментов (Тмин) и значений концентрации двойного оксида в объемных процентах, характеризующей антиадгезионную эффективность поверхностной полиоксидной структуры, строится график зависимости «износостойкость - Τ - объемная концентрация двойного оксида - V»

В соответствии с выше приведенными формулами определяют аэ и bэ., которые равны: аэ=2,82; bэ=(-55,2).

На фиг. 1 представлена зависимость износостойкости режущих инструментов из ВК8 группы применяемости К, соответственно, для выборок 1 и 2 при обработки ими аустенитной хромоникелевой стали Х17Н13М2Т от объемной концентрации двойного оксида в полиоксидном образовании. Для осуществления прогнозирования износостойкости у твердосплавных режущих инструментов в последующей текущей, (изготовленной или полученной) и предназначенной для потребления партии твердосплавной продукции, производят измерение только процентное - объемное содержание двойного оксида в полиоксдных образованиях, сформированных на твердосплавной поверхности режущих инструментов. Так, например, при прогнозировании износостойкости у очередной партии твердосплавных режущих инструментов группы применяемости К на дифрактометре Shimadzu XRD - 7000S были получены следующие значения объемного процентного содержания двойного оксида в полиосидных поверхностных формированиях: 27,35; 28,6; 29,15; 29,6; 30,0; 30,35; 30,8; 31,2; 31,5; 31,7. Среднее значение из полученных данных составило 30,025. В соответствии с выше приведенными формулами, а также полученными ранее аэ и bэ определяют Тпт., которое равняется: Тпт=29,4 мин. Таким образом, прогнозируемая средняя износостойкость у текущей партии твердосплавных режущих инструментов составила 29,5 мин.

Контрольные испытания износостойкости в процессе резания на металлорежущем станке показали следующие результаты по износостойкости: 24,2; 25,8; 27,2; 28,8; 29,3; 30,2; 30,8; 31,8; 32,3; 32,9 мин. Среднее значение составило 29,3 мин.

При осуществлении прогнозирования износостойкости для текущей партии твердосплавных инструментов отпадает необходимость проведения дорогостоящих и трудоемких испытаний на износостойкость, на металлорежущих станках. Способ обладает высокой точностью прогноза. Это происходит вследствие тесной корреляционной связи между объемным процентным содержанием двойного оксида в полиоксидном образовании и износостойкостью режущих инструментов, группы применяемости К, при резании ими материалов, вызывающих интенсивный адгезионный износ. Степень корреляционной связи между объемным процентным содержанием двойного оксида в полиоксидных образованиях, полученных из твердых сплавов группы применяемости К и износостойкостью режущих инструментов, полученных из этой же группы твердых сплавов составила r=0,94. Степень корреляционной связи между исходным параметром и износостойкостью режущих инструментов в соответствии с прототипом составила r=0,80. При сравнении данных прогноза износостойкости, полученных в соответствии с прототипом, по предлагаемому способу, а также в результате контрольных экспериментальных исследований износостойкости, выполненных в процессе резания аустенитной хромоникелевой стали Х17Н13М2Т выявлено, что результаты, полученные в соответствии с прототипом, отличаются от контрольных испытаний на 15-20%, в то время как результаты, полученные по предлагаемому способу, отличаются лишь на 5-10%.

Таким образом, предлагаемый способ контроля - прогнозирования износостойкости твердосплавных режущих инструментов может быть использован с достаточно высокой экономической эффективностью на предприятиях, изготавливающих или потребляющих твердосплавную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2016 |

|

RU2619801C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569901C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2591874C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2596864C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2018 |

|

RU2698490C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2018 |

|

RU2698481C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2567019C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2008 |

|

RU2374038C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584275C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569920C1 |

Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации. Сущность: осуществляют проведение испытания на изменение величины исходного параметра от свойств поверхностной и объемной структуры, сформированной в процессе изготовления твердосплавного режущего материала, проведение эталонных испытаний на износостойкость в процессе резания материалов, вызывающих интенсивный адгезионный износ при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных режущих инструментов на основании зависимости. В качестве исходного параметра используют величину объемной концентрации оксидного соединения на основе кобальта и вольфрама - CoWO4, входящего в состав сложного поверхностного полиоксидного образования, формирующегося на поверхности твердосплавных образцов при их нагревании в электрической печи, с увеличением концентрации указанного оксидного соединения на основе кобальта и вольфрама износостойкость твердосплавных режущих инструментов группы применяемости К возрастает. Технический результат: повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. 2 з.п. ф-лы, 2 ил.

1. Способ прогнозирования износостойкости твердосплавных группы применяемости К режущих инструментов по выбранному исходному параметру, включающий проведение испытания на изменение величины исходного параметра от свойств поверхностной и объемной структуры, сформированной в процессе изготовления твердосплавного режущего материала, проведение эталонных испытаний на износостойкость в процессе резания материалов, вызывающих интенсивный адгезионный износ при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование

где аЭ и bЭ - постоянные коэффициенты:

из них:

Тпт - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

Vпт - текущее значение выбранного исходного параметра, полученное при контроле твердосплавных режущих инструментов из текущей - прогнозируемой партии твердосплавной продукции;

Тэ1 и Тэ2 - износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

Vэ2 и Vэ2 - среднее значения величин выбранного исходного параметра, полученные при контроле двух выборок образцов твердосплавных режущих инструментов, из эталонной партии продукции, отличающийся тем, что в качестве исходного параметра используют величину объемной концентрации оксидного соединения на основе кобальта и вольфрама - CoWO4, входящего в состав сложного поверхностного полиоксидного образования, формирующегося на поверхности твердосплавных образцов при их нагревании в электрической печи, с увеличением концентрации указанного оксидного соединения на основе кобальта и вольфрама износостойкость твердосплавных режущих инструментов группы применяемости К возрастает.

2. Способ по п. 1, отличающийся тем, что в качестве твердосплавных режущих инструментов используют твердосплавные режущие пластины.

3. Способ по п. 1, отличающийся тем, что в качестве твердосплавных режущих инструментов из эталонной партии используют твердосплавные режущие инструменты из предыдущей партии приобретенной продукции.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569901C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2541388C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459192C1 |

| US 4351029 A1 21.09.1982. | |||

Авторы

Даты

2017-04-21—Публикация

2016-03-10—Подача