Изобретение относится к системе рельсового скрепления для упругого с силовым замыканием скрепления рельса со шпалой рельсового пути, содержащей по меньшей мере одну угловую направляющую плиту, фиксируемую на шпале с помощью по меньшей мере одного винта, и по меньшей мере один натяжной зажим, причем для обеспечения электрической изоляции рельса от шпалы и/или от стальных элементов системы рельсового скрепления между подошвой рельса и шпалой, как правило, предусмотрена рельсовая прокладка, изготовленная из резинового материала.

В известных системах рельсового скрепления затяжка железнодорожных рельсов осуществляется с помощью компонентов: винта, дюбеля, угловой направляющей плиты и натяжного зажима (стяжной скобы). Используется такой натяжной зажим, который в собранном состоянии установлен между угловой направляющей плитой (фиксирующей плитой) и винтом (крепежным анкером). При этом натяжной зажим имеет два плеча, выполненных в виде торсионных элементов. Торсионные плечи, или рычаги плеч, содержат два параллельно расположенных рядом участка упругого стержня, соединенных в одно целое с помощью петли, образующей участок затяжки и изогнутой по существу поперек них наружу.

Такие системы рельсового скрепления преимущественно служат для скрепления рельсов с твердым основанием, например с бетонной шпалой или плитой. При этом скрепляемый рельс располагается поверх упругой прокладки прямо на твердом основании. Боковую направляющую рельса принимают угловые направляющие плиты, попарно образующие между собой рельсовый путь точно по колее. Угловые направляющие плиты передают усилия, приложенные к рельсам, прямо в основание, несущее рельсы. Для этого на соответствующем основании для каждой из угловых направляющих плит выполнен уступ (бетонный уступ), на который может опираться соответствующая угловая направляющая плита.

Функция натяжного зажима (зажимной скобы) в системе рельсового скрепления состоит в скреплении рельса с опорной поверхностью рельса на шпале с определенным усилием. Это усилие затяжки пропорционально сопротивлениям сдвига и кручению рельсового скрепления. Оба сопротивления имеют решающее значение для стабильности положения путевой решетки. Кроме того, усилие затяжки при возникновении направляющих усилий в ходе пробега подвижного состава противодействует опрокидыванию рельса и обеспечивает тем самым необходимую геометрию и надежный пробег подвижного состава.

Большое усилие затяжки или предварительного натяжения недопустимо именно на участках с большими боковыми направляющими усилиями и большими колебаниями температур. Поскольку современные рельсовые скрепления в целях распределения нагрузки должны упруго удерживать рельс, натяжной зажим наряду с большим усилием затяжки должен обладать при больших вертикальных колебаниях высокой вертикальной усталостной прочностью.

Натяжные зажимы, известные из уровня техники, обеспечивают в зависимости от соответствующей ситуации усилия затяжки порядка 10-14 кН и усталостную прочность при колебаниях (с амплитудой колебаний) до 2,0 мм. Исключение составляют некоторые натяжные зажимы для «монолитного пути», обеспечивающие усталостную прочность при колебаниях до 3,5 мм при усилии затяжки в то же время всего в 10 кН.

Рельсовое скрепление влияет на сопротивление кручению, и здесь решающим фактором является ширина (габарит, параллельный подошве рельса) угловых направляющих плит, передающих боковые усилия рельса в заплечики шпалы, и соответственно бетонной шпалы. Сопротивление кручению рельсового скрепления входит в прочность рамы путевой решетки. К высокой прочности рамы следует стремиться для стабильности положения колеи, сваренной без пропусков (для гарантии от потери продольной устойчивости).

Задача настоящего изобретения заключается теперь в усовершенствовании известных систем рельсового скрепления таким образом, чтобы, несмотря на сокращение веса в результате оптимизации материала, с одной стороны, могли создаваться большие усилия привязки или предварительного натяжения, а на скрепления могли передаваться большие боковые усилия или нагрузки.

Эта задача в смысле изобретения решается с помощью системы рельсового скрепления, содержащей признаки пункта 1 формулы изобретения. Предпочтительные варианты осуществления изобретения определены в зависимых пунктах формулы изобретения.

Согласно изобретению используются натяжные зажимы (зажимные скобы) со следующими свойствами в области плечей натяжного зажима, соответственно торсионных плечей (область от свободного конца плечей натяжного зажима вплоть до задней опоры): в результате образования больших радиусов изгиба в плече натяжного зажима и малых изменений радиуса достигается неизменная (постоянная) характеристика напряжения (предотвращение пиков напряжения). Одновременно предусматриваются плечи натяжного зажима в плоском исполнении, так чтобы предотвращались локальные пики напряжения в области кручения и изгиба. Кроме того, система рельсового скрепления согласно изобретению для оптимальной передачи усилия затяжки натяжного зажима в шпалу рельсового пути, а также для оптимального сокращения использования материалов и вида используемых материалов использует угловые направляющие плиты со специальной геометрией. Таким образом, в смысле изобретения угловые направляющие плиты предусматриваются со своей верхней стороны, обращенной к натяжному зажиму, со скошенной поверхностью, а с нижней стороны, т.е. со стороны угловой направляющей плиты, обращенной к шпале, с расположенными там утолщениями.

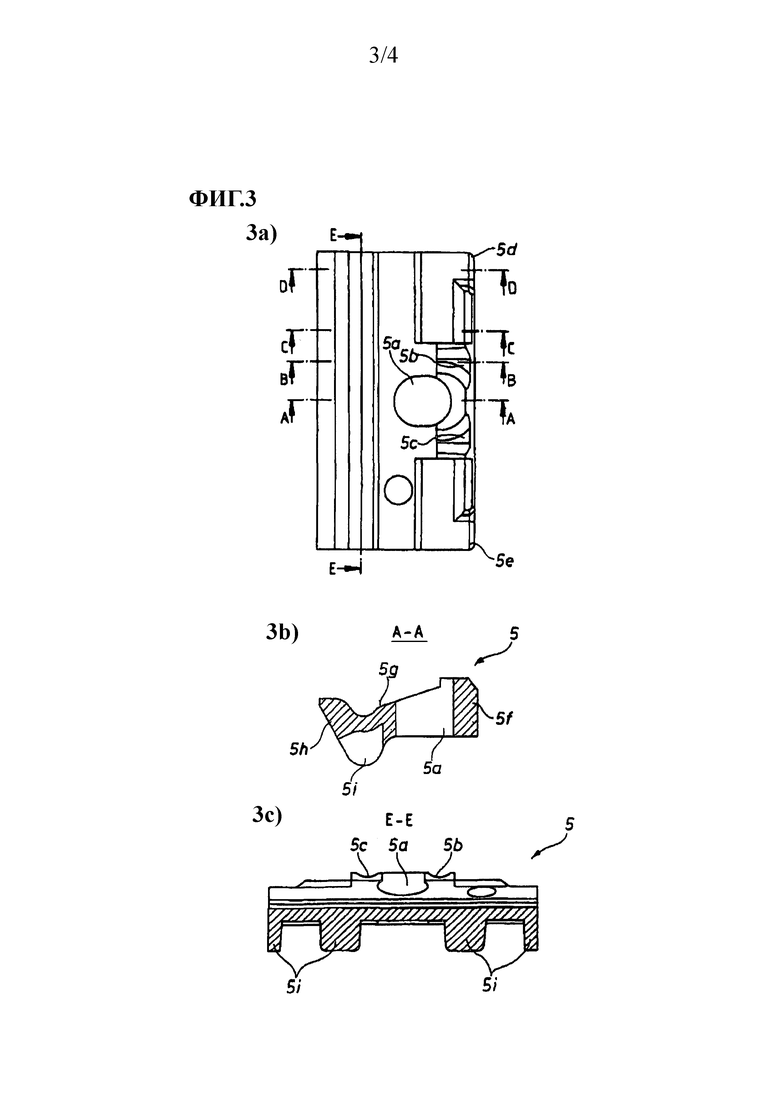

Незначительные изменения радиуса внутри натяжного зажима приближаются к таковым у винтовой пружины (с отношением соседних радиусов = 1) с тем результатом, что локальные пики напряжения предотвращаются, и распределение напряжений осуществляется гомогенно по всей длине плеча натяжного зажима. Компоновка одинаковых радиусов (винтовой пружины) у натяжного зажима с точки зрения геометрии невозможна. При сплошь примерно одинаковом диаметре материала натяжного зажима (примерно равном 13-15, предпочтительно, 14,5 мм) в случае приведенных на фиг. 2b радиусов для отношения соседних радиусов достигается величина порядка 1,9. В противоположность этому натяжные зажимы, известные, например, из уровня техники, в отношении соседних радиусов, т.е. в области максимального изгиба, имеют величины значительно >3.

Радиусы, приведенные на фиг. 2b, оптимизируют распределение напряжения, вследствие чего локальные пики напряжения предотвращаются, и может обеспечиваться незначительная осадка, причем обеспечивается отношение наибольшего радиуса к наименьшему в области плечей 3,8. Эти величины у натяжных зажимов, известных из уровня техники, напротив, явно больше 7, например, у натяжного зажима, известного из уровня техники.

Как видно из указаний размеров на фиг. 2а и 2с, плечи натяжного зажима в отношении половины ширины натяжного зажима (предпочтительно 86 мм) и высоты натяжного зажима (предпочтительно 33 мм) выполнены предпочтительно с величиной >2,6.

Благодаря заявленному отношению >2,6 локальные пики напряжения за счет наложения изгиба и кручения предотвращаются, и тем самым при одинаковом расходе материала достигаются более высокие усилие затяжки и ширина колебаний, а именно предпочтительно большое усилие затяжки >14 кН при одновременной вертикальной усталостной прочности при колебаниях (с амплитудой колебаний) ≥3,5 мм.

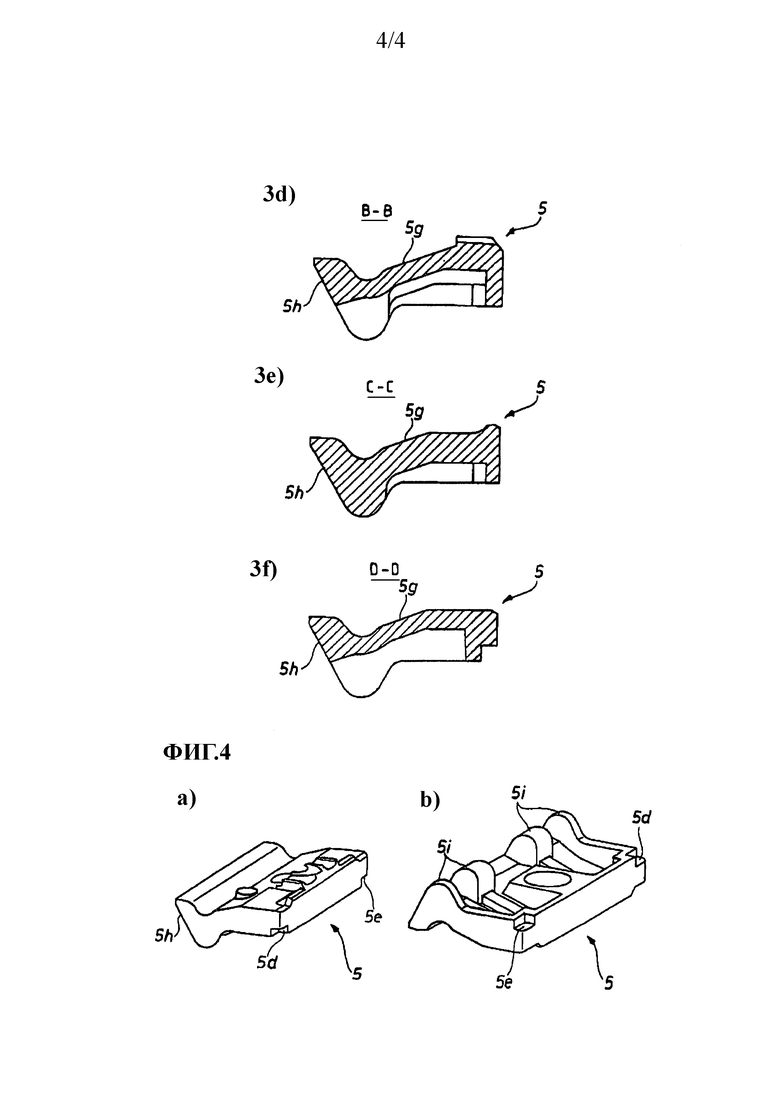

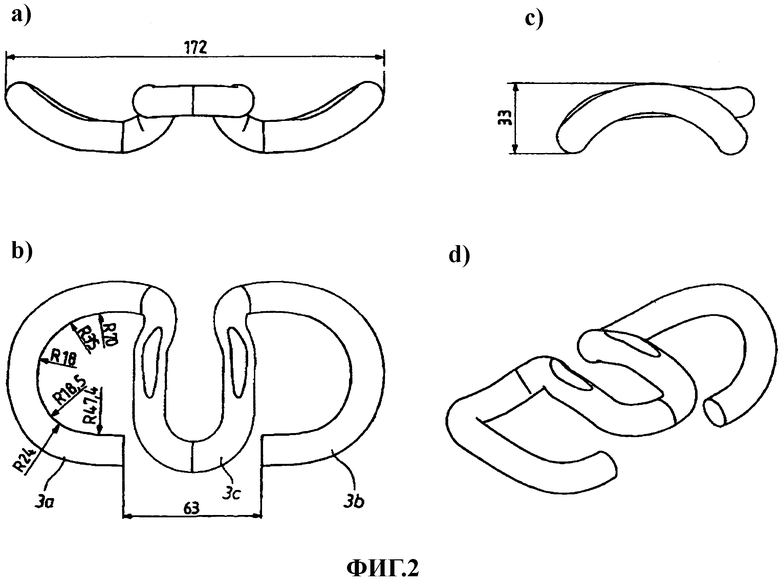

Угловые направляющие плиты (WFP), используемые в системах рельсового скрепления согласно изобретению, изображены на фиг. 3 на виде сверху в перспективе и в несколько этапов, а также на фиг.4а в перспективе, а так же на фиг. 4b на виде снизу в перспективе. В то время как известные угловые направляющие плиты (см., например, DE 3918091 С2) имеют поверхность, параллельную опорной поверхности шпалы, что делает необходимым изменение направления боковых усилий для снятия через заплечик бетонной шпалы, усовершенствованная угловая направляющая плита имеет скошенную поверхность и расположенные параллельно ей утолщения на нижней стороне. Скошенная поверхность обеспечивает прямой силовой поток без изменений направления усилий, наоборот, направляющие усилия за счет пробега подвижного состава передаются по рельсу в угловую направляющую плиту, а от нее вертикально опорной поверхности - в заплечик, предусмотренный на бетонной шпале.

Кроме того, несмотря на предпочтительно большую ширину угловой направляющей плиты за счет уменьшения или оптимизации материала на менее нагруженных участках и без ослабления релевантных, сильно нагруженных поперечных сечений достигается меньший вес. Стандартная угловая направляющая плита имеет ширину 110 мм при весе 170-180 г (отношение веса к ширине 1,55-1,65). В качестве особой плиты на стрелочном участке используется вариант со 150 мм ширины и примерно 230 г веса (отношение веса к ширине около 1,55). Новая усовершенствованная угловая направляющая плита согласно изобретению обеспечивает при ширине предпочтительно 150 мм вес всего 190 г и тем самым отношение веса к ширине около 1,25. Меры, предусмотренные согласно изобретению, предпочтительно позволяют создавать угловую направляющую плиту шириной >110 мм и с отношением веса к ширине <1,3. Кроме того, благодаря мерам, предусмотренным согласно изобретению, могут быть реализованы адаптация угловой направляющей плиты к более толстым подошвам рельсов и промежуточным прокладкам при непропорционально возрастающем по сравнению с уровнем техники использовании материала.

Предпочтительно предусмотренные в угловой направляющей плите средства для приема и фиксации рельсовой прокладки, предпочтительно боковые карманы на угловой направляющей плите, предпочтительно расположены на не сильно нагруженных участках угловой направляющей плиты и предпочтительно конгруэнтны, или находятся на одной прямой с углами промежуточной плиты, предохраняемой тем самым оптимально как в горизонтальном направлении (от сползания), так и в вертикальном направлении (от подъема).

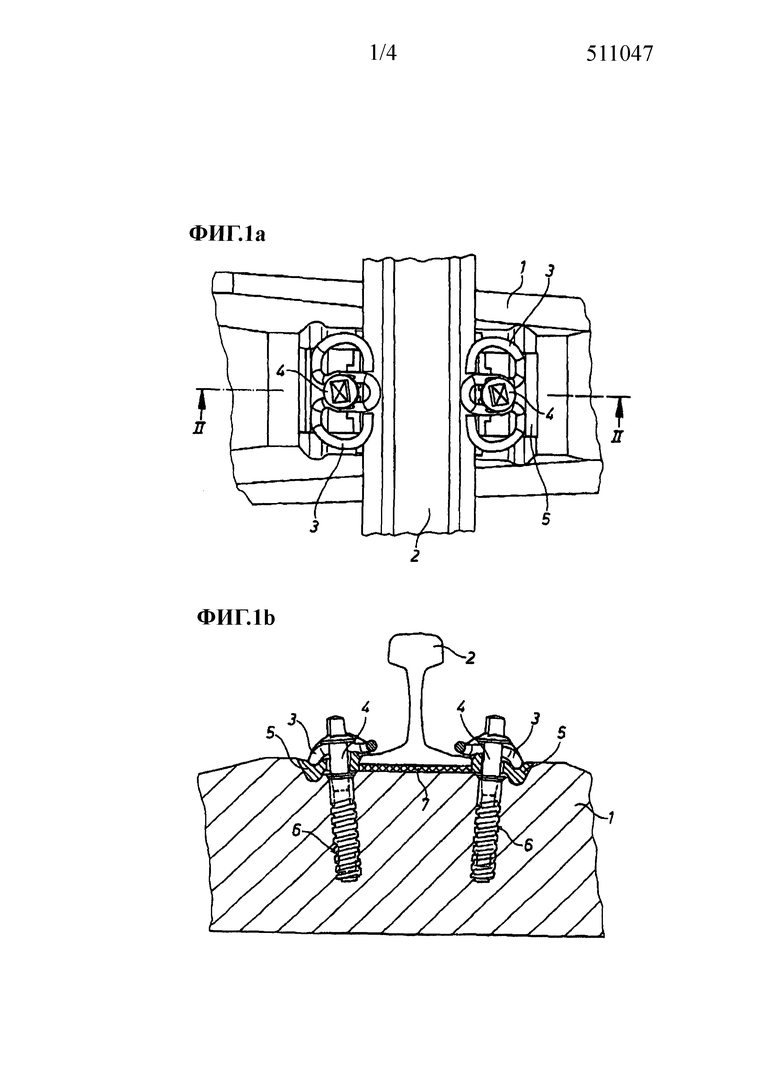

На фиг. 1а и 1b изображена система рельсового скрепления согласно уровню техники, а именно на виде сверху как фрагмент рельсового пути скрепление рельса с бетонной шпалой (фиг. 1) и как сечение по линии II-II на фиг. 1 (фиг. 1b). Рельс 2, уложенный на бетонную шпалу 1 поверх прокладки 7, фиксируется посредством натяжных зажимов 3 и шпальных винтов 4, которые с промежуточной установкой угловых направляющих плит 5, проходя сквозь среднюю петлю натяжных зажимов 3, ввинчиваются в пластмассовые дюбели 6 бетонной шпалы 1. Такая широко распространенная система рельсового скрепления благодаря установке натяжного зажима, изображенного на фиг. 2, и угловой направляющей плите, изображенной на фиг. 3 и 4, как это описано выше, значительно совершенствуется.

На фиг. 2 в дополнительных настройках а)-b) изображены различные виды натяжного зажима, используемого в системе рельсового скрепления согласно изобретению. Натяжной зажим 3 согласно изобретению имеет ширину 172 мм (см. фиг. 2а) при максимальной высоте предпочтительно всего 33 мм (см. фиг. 2с). На виде сверху на фиг. 2b видно, что натяжной зажим 3, целиком изготовленный из пруткового материала диаметром около 13-15 мм, имеет два идентичных плеча (плечи натяжного зажима) 3а, 3b, соединенных между собой средней петлей 3с. В этом случае сквозь эту среднюю петлю 3с (не показанный здесь) шпальный винт вводится в (также непоказанную) бетонную шпалу. Расстояние между концами плеч 3а, 3b насчитывает предпочтительно 63 мм. Симметрично выполненные плечи 3а, 3b во избежание локальных пиков напряжения имеют изгиб, при котором отношение соседних радиусов принимает значение ≤1,9, причем в этом специальном варианте осуществления согласно фиг. 2 радиусы выполнены с величиной 18,5-70 мм.

На фиг. 3 изображен вид сверху угловой направляющей плиты 5 согласно изобретению, которая для оптимизированного использования материала и для передачи усилий, воздействующих на угловую направляющую плиту 5 через (непоказанный) рельс, в (непоказанную) бетонную шпалу приняла особую форму. В центре внутри угловой направляющей плиты 5 предусмотрено сквозное отверстие 5а для прохождения (непоказанного) шпального винта. По соседству со сквозным отверстием 5а предусмотрены поверхности 5b, 5с прилегания для средней петли (непоказанного) натяжного зажима. На угловых участках левой направляющей плиты 5 предусмотрены карманы 5d, 5e, позволяющие надежно удерживать (непоказанную) прокладку. Формообразование угловой направляющей плиты 5 служит, в частности, для целенаправленного сокращения материала при по существу неизменных или даже улучшенных рабочих характеристиках.

На фиг. 3b изображено сечение по линии А-А на фиг. 3а, т.е. по центру через сквозное отверстие 5а для (непоказанного) винта. С правой стороны угловой направляющей плиты 5 выбраны уступы и скосы 5f, посредством которых ввод усилия со стороны (непоказанного) рельса в (непоказанную) бетонную шпалу может происходить особенно предпочтительно. Кроме того, на верхней стороне угловой направляющей плиты 5 выбрана скошенная поверхность 5g, благодаря которой вместе со скосом 5h с левой стороны угловой направляющей плиты 5 и благодаря утолщению (усилению) 5i на нижней стороне угловой направляющей плиты 5 достигается оптимальное использование материала. Скос 5h для достижения оптимального силового потока от (непоказанного) рельса в (непоказанную) бетонную шпалу предпочтительно взаимодействует с также скошенным заплечиком (непоказанной) бетонной шпалы с геометрическим замыканием.

На фиг. 3с изображено сечение угловой направляющей плиты 5 на фиг. 3а по линии В-В. По бокам от сквозного отверстия 5а для достижения соединения (непоказанного) натяжного зажима с угловой направляющей плитой 5 без скольжения предусмотрены соответствующие поверхности прилегания 5b, 5c для средней петли (непоказанного) натяжного зажима. С нижней стороны угловой направляющей плиты 5 за счет соответствующего уменьшения материала между утолщениями (усилениями) 5i предусмотрены четыре утолщения (усиления) 5i.

На фиг. 3d и 3f изображены сечения угловой направляющей плиты 5 на фиг. 3а по линии С-С сечения (фиг. 3d), по линии D-D (фиг. 3е), а также по линии Е-Е (фиг. 3f). Во всех сечениях на фиг. 3d-3f видно, что скошенная поверхность 5g, с одной стороны, а также скос 5h, с другой стороны, предусмотрены сплошь по всей ширине угловой направляющей плиты 5.

Наконец, на фиг. 4 изображены в перспективе виды угловой направляющей плиты 5 согласно изобретению сверху (фиг. 4а), а также снизу (фиг. 4b). По углам, противолежащим скосу 5h, угловая направляющая плита 5 имеет уже описанные выше карманы 5d, 5e для фиксации (непоказанной) прокладки. Между утолщениями 5i, через которые происходит передача усилия в (непоказанную) бетонную шпалу, в частности, в (непоказанный) заплечик на бетонной шпале, для оптимизации веса угловой направляющей плиты при соблюдении требуемых стандартов надежности в целом уменьшался материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2011 |

|

RU2564667C2 |

| СИСТЕМА РЕЛЬСОВОГО СКРЕПЛЕНИЯ В ПЕРЕХОДНЫХ ЗОНАХ | 2013 |

|

RU2605813C2 |

| Крепление рельсов | 1990 |

|

SU1831542A3 |

| Соединение рельсового скрепления с основанием рельсового пути | 2021 |

|

RU2767115C1 |

| ДЕТАЛИ УЗЛА СКРЕПЛЕНИЯ РЕЛЬСА | 2007 |

|

RU2436885C2 |

| ПЛАСТМАССОВЫЙ ДЮБЕЛЬ ДЛЯ СКРЕПЛЕНИЯ РЕЛЬСА СО ШПАЛОЙ | 2011 |

|

RU2559185C2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОУПРУГОГО ЗАКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ НА СТАНДАРТНЫХ БЕТОННЫХ ШПАЛАХ | 1997 |

|

RU2239012C2 |

| СИСТЕМА ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА | 2005 |

|

RU2340718C2 |

| Рельсовое скрепление | 2016 |

|

RU2624765C1 |

| УПРУГОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С СИЛОВЫМ ЗАМЫКАНИЕМ ДЛЯ РЕЛЬСОВЫХ ПУТЕЙ | 2008 |

|

RU2459897C2 |

Изобретение относится к системе рельсового скрепления. Система рельсового скрепления для упругого с силовым замыканием скрепления рельса (2) со шпалой (1) рельсового пути содержит по меньшей мере одну угловую направляющую плиту (5), фиксируемую на шпале (1) с помощью по меньшей мере одного винта (4), и по меньшей мере один натяжной зажим (3). Радиусы изгиба рычагов (3а, 3b) натяжного зажима (3) располагаются предпочтительно в диапазоне 18-70 мм, причем отношение соседних радиусов изгиба друг к другу внутри каждого рычага натяжного зажима ≤1,9, а отношение их наибольшего радиуса изгиба к наименьшему ≤3,8, при этом отношение веса к ширине угловой направляющей плиты <1,3 г/мм, предпочтительно составляет примерно 1,25 г/мм. В результате система рельсового скрепления при меньшем весе способна создавать большие усилия натяжения. 8 з.п. ф-лы, 14 ил.

1. Система рельсового скрепления для упругого с силовым замыканием скрепления рельса со шпалой рельсового пути, содержащая по меньшей мере одну угловую направляющую плиту, выполненную с возможностью фиксации на шпале с помощью по меньшей мере одного винта, и по меньшей мере один натяжной зажим, отличающаяся тем, что плечи натяжного зажима имеют радиусы изгиба, причем отношение соседних радиусов изгиба друг к другу внутри каждого плеча натяжного зажима ≤1,9, а отношение их наибольшего радиуса изгиба к наименьшему ≤3,8, и что отношение веса к ширине угловой направляющей плиты <1,3 г/мм.

2. Система рельсового скрепления по п.1, отличающаяся тем, что радиусы изгиба плечей натяжного зажима находятся в диапазоне 18-70 мм.

3. Система рельсового скрепления по п.1 или 2, отличающаяся тем, что между подошвой рельса и шпалой расположена рельсовая прокладка из электроизоляционного материала, предпочтительно из резинового материала, для изоляции рельса от шпалы и/или от электропроводных материалов, предпочтительно от стальных элементов, системы рельсового скрепления.

4. Система рельсового скрепления по п.1, отличающаяся тем, что прутковый материал натяжного зажима сплошь имеет примерно одинаковый диаметр, в частности, в диапазоне примерно 13-15 мм, особенно предпочтительно равный 14,5 мм.

5. Система рельсового скрепления по п.1, отличающаяся тем, что усилие затяжки натяжного зажима >14 кН, а натяжной зажим обладает при колебаниях с амплитудой ≥3,5 вертикальной усталостной прочностью.

6. Система рельсового скрепления по п.1, отличающаяся тем, что угловая направляющая плита имеет на своей верхней стороне скошенную поверхность, а на ее нижней стороне имеются утолщения.

7. Система рельсового скрепления по п.1, отличающаяся тем, что ширина угловой направляющей плиты >110 мм, предпочтительно составляет 150 мм.

8. Система рельсового скрепления по п.1, отличающаяся тем, что отношение половины ширины натяжного зажима к высоте натяжного зажима >2,6.

9. Система рельсового скрепления по п.1, отличающаяся тем, что угловая направляющая плита имеет средства, предпочтительно боковые карманы, для приема и фиксации рельсовой прокладки.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Крепление рельсов | 1990 |

|

SU1831542A3 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ | 2002 |

|

RU2205258C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2016-07-20—Публикация

2012-06-11—Подача