ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу изготовления листа текстурованной электротехнической стали (анизотропной стали с ориентированной зеренной структурой), пригодного для железного сердечника трансформатора (trans.) или тому подобного.

УРОВЕНЬ ТЕХНИКИ

[0002] Лист текстурованной электротехнической стали представляет собой стальной лист, который содержит кремний (Si), и в котором кристаллические зерна проявляют высокоупорядоченное объединение в ориентации {110}<001> (ориентация Госса), и который используется в качестве материала для железного сердечника устройства с постоянной индукцией, такого как трансформатор или тому подобного. Ориентацию кристаллических зерен контролируют с использованием явления катастрофического роста зерен, называемого вторичной рекристаллизацией.

[0003] В качестве метода контроля вторичной рекристаллизации могут быть упомянуты следующие два способа. В одном способе сляб нагревают при температуре 1300°С или выше до почти полного растворения в твердом растворе тонкодисперсных выделившихся фаз, называемых ингибиторами, и после этого подвергают горячей прокатке, холодной прокатке, отжигу и так далее, чтобы обеспечить осаждение тонкодисперсных выделившихся фаз во время горячей прокатки и отжига. В другом способе сляб нагревают при температуре ниже 1300°С и после этого подвергают горячей прокатке, холодной прокатке, обезуглероживающему отжигу, азотирующей обработке, заключительному отжигу и так далее, чтобы вызвать образование AlN, (Al,Si)N и так далее для выделения в качестве ингибитора во время азотирующей обработки. Первый из указанных способ иногда называется высокотемпературным нагревом сляба и последний способ иногда называют низкотемпературным нагревом сляба или нагревом сляба при промежуточной температуре.

[0004] Кроме того, для материала железного сердечника совершенно необходимой является характеристика низких потерь в сердечнике, чтобы сократить потери, происходящие при преобразовании энергии. Потери в сердечнике из листа текстурованной электротехнической стали приблизительно подразделяют на гистерезисные потери и потери на вихревые токи. На гистерезисные потери влияют ориентация кристаллов, дефекты, границы зерна и так далее. Потери на вихревые токи обусловливаются толщиной, значением электрического сопротивления, шириной 180-градусного магнитного домена и так далее.

[0005] В связи с этим в недавние годы, чтобы резко снизить потери в сердечнике, был предложен способ, в котором для радикального сокращения потерь на вихревые токи, на долю которых приходится основная часть потерь в сердечнике, в поверхности листа текстурованной электротехнической стали искусственно создают канавку и/или деформацию и дополнительно разделяют 180-градусный магнитный домен. Однако искусственное создание канавки и/или деформации требует значительных трудозатрат и является дорогостоящим.

[0006] Кроме того, также был предложен способ, имеющий отношение к регулированию условий отжига и тому подобного, но до сих пор оказалось затруднительным в достаточной мере повлиять на потери в сердечнике.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0007] Патентный Документ 1: Японская выложенная патентная публикация № 9-104922.

Патентный Документ 2: Японская выложенная патентная публикация № 9-104923.

Патентный Документ 3: Публикация Японской рассмотренной патентной заявки № 6-51887.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0008] Цель настоящего изобретения состоит в разработке способа изготовления листа текстурованной электротехнической стали, позволяющего эффективно сократить потери в сердечнике.

РАЗРЕШЕНИЕ ПРОБЛЕМЫ

[0009] Авторы настоящего изобретения в результате многократных обстоятельных исследований с целью разрешения вышеописанных проблем обнаружили, что путем формирования большого числа центров кристаллизации зерен в ориентации Госса перед протеканием вторичной рекристаллизации может быть увеличено число зерен в ориентации Госса после вторичной рекристаллизации и благодаря такому увеличению числа зерен в ориентации Госса могут быть снижены потери в сердечнике и, кроме того, также могут быть сокращены вариации потерь в сердечнике. Кроме того, авторы настоящего изобретения также нашли, что для формирования центров кристаллизации является действенным регулирование диапазонов содержания Sn и содержания Р, в частности, и условий отжига горячекатаного листа.

[0010] Настоящее изобретение было выполнено на основе вышеописанных обнаруженных фактов, и его сущность сводится к следующему.

[0011] (1)

Способ изготовления листа текстурованной электротехнической стали включает стадии, в которых:

выполняют горячую прокатку сляба, содержащего, в % по массе, С: от 0,025% до 0,075%, Si: от 2,5% до 4,0%, Mn: от 0,03% до 0,30%, кислоторастворимый Al: от 0,010% до 0,060%, N: от 0,0010% до 0,0130%, Sn: от 0,02 до 0,20%, S: от 0,0010% до 0,020% и Р: от 0,010% до 0,080%, и остальное количество, составленное Fe и неизбежными загрязняющими примесями, для получения горячекатаного стального листа;

подвергают горячекатаный лист обработке для выполнения отжига горячекатаного стального листа с получением отожженного стального листа;

выполняют холодную прокатку отожженного стального листа для получения холоднокатаного стального листа;

выполняют обезуглероживающий отжиг холоднокатаного стального листа для получения подвергнутого обезуглероживающему отжигу стального листа, в котором была инициирована первичная рекристаллизация;

проводят заключительный отжиг подвергнутого обезуглероживающему отжигу стального листа для инициирования вторичной рекристаллизации и

дополнительно выполняют азотирующую обработку, в которой повышается содержание N в подвергнутом обезуглероживающему отжигу стальном листе, между началом обезуглероживающего отжига и протеканием вторичной рекристаллизации в заключительном отжиге,

в котором

конечная температура при горячей прокатке составляет 950°С или ниже,

отжиг горячекатаного листа выполняют при температуре от 800°С до 1200°С,

скорость охлаждения от температуры 750°С до 300°С при отжиге горячекатаного листа составляет от 10°С/с до 300°С/с и

степень обжатия при холодной прокатке составляет 85% или более.

[0012] (2)

Способ изготовления листа текстурованной электротехнической стали согласно пункту (1), в котором степень обжатия при холодной прокатке составляет 88% или более.

[0013] (3)

Способ изготовления листа текстурованной электротехнической стали согласно пункту (1) или (2), в котором степень обжатия при холодной прокатке составляет 92% или менее.

[0014] (4)

Способ изготовления листа текстурованной электротехнической стали согласно любому из пунктов (1)-(3), в котором по меньшей мере один проход холодной прокатки выполняют при температуре от 200°С до 300°С.

[0015] (5)

Способ изготовления листа текстурованной электротехнической стали согласно любому из пунктов (1)-(4), в котором скорость повышения температуры при обезуглероживающем отжиге составляет 30°С/секунду или более.

[0016] (6)

Способ изготовления листа текстурованной электротехнической стали согласно любому из пунктов (1)-(5), в котором сляб дополнительно содержит по меньшей мере один элемент, выбранный из группы, состоящей, в % по массе, из Cr: от 0,002% до 0,20%, Sb: от 0,002% до 0,20%, Ni: 0,002% до 0,20%, Cu: от 0,002% до 0,40%, Se: от 0,0005% до 0,02%, Bi: от 0,0005% до 0,02%, Pb: от 0,0005% до 0,02%, В: от 0,0005% до 0,02%, V: от 0,002% до 0,02%, Mo: от 0,002% до 0,02% и As: от 0,0005% до 0,02%.

ПРЕИМУЩЕСТВЕННЫЕ РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

[0017] Согласно настоящему изобретению предложены надлежащий состав сляба, условия отжига горячекатаного листа и так далее, за счет чего можно эффективно сократить потери в сердечнике без выполнения контроля магнитных доменов и так далее.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

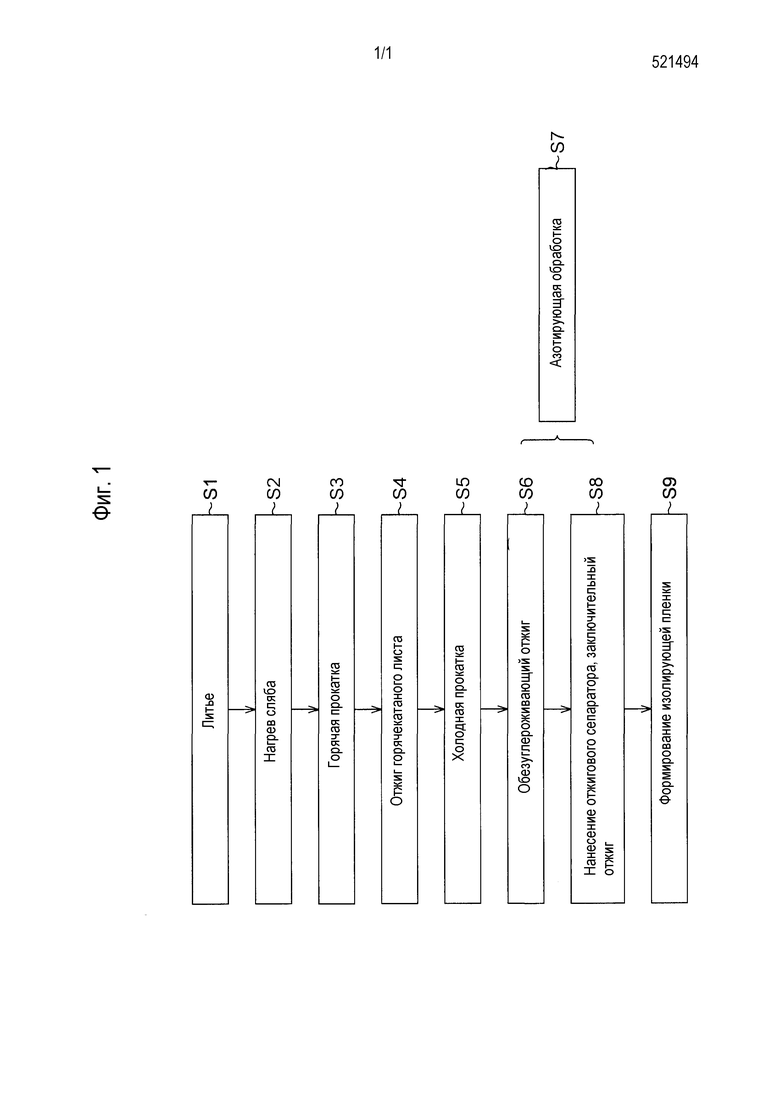

[0018] Фиг. 1 представляет блок-схему, иллюстрирующую способ изготовления листа текстурованной электротехнической стали согласно одному варианту осуществления настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0019] Как было описано выше, авторы настоящего изобретения обнаружили, что формирование большого числа центров кристаллизации зерен в ориентации Госса перед началом вторичной рекристаллизации содействует снижению потерь в сердечнике и сокращению вариаций потерь в сердечнике и что для формирования центров кристаллизации является эффективным регулирования диапазонов содержания Sn и содержания Р, в частности, и условий отжига горячекатаного листа.

[0020] Далее будет приведено разъяснение одного варианта осуществления настоящего изобретения, выполненного на основе этих обнаруженных фактов. Фиг. 1 представляет блок-схему, иллюстрирующую способ изготовления листа текстурованной электротехнической стали согласно варианту осуществления настоящего изобретения. Далее символ «%», представляющий единицу содержания каждого компонента, означает «% по массе».

[0021] В настоящем варианте исполнения сначала выполняют литье расплавленной стали для листа текстурованной электротехнической стали, имеющего предварительно заданный состав, для изготовления сляба (Стадия S1). Способ литья не является конкретно ограниченным. Расплавленная сталь содержит, например, С: от 0,025% до 0,075%, Si: от 2,5% до 4,0%, Mn: от 0,03% до 0,30%, кислоторастворимый Al: от 0,010% до 0,060%, N: от 0,0010% до 0,0130%, Sn: от 0,02% до 0,20%, S: от 0,0010% до 0,020% и Р: от 0,010% до 0,080%. Остальное количество расплавленной стали составляют Fe и неизбежные загрязняющие примеси. В этой связи элементы, которые образуют ингибиторы в процессах изготовления листа текстурованной электротехнической стали и остаются в листе текстурованной электротехнической стали после очистки в условиях высокотемпературного отжига, также включены в неизбежные загрязняющие примеси.

[0022] Здесь будут разъяснены обоснования ограничения численных значений состава вышеописанной расплавленной стали.

[0023] Углерод (С) представляет собой элемент, эффективный для регулирования структуры, полученной при первичной рекристаллизации (структуры первичной рекристаллизации). Когда содержание С составляет менее 0,025%, этот эффект не может быть получен в достаточной мере. С другой стороны, когда содержание С превышает 0,075%, становится длительным время, необходимое для обезуглероживающего отжига, что приводит к увеличению количества выбросов СО2. Между прочим, если обезуглероживающий отжиг не выполнен в достаточной степени, затруднительно получить лист текстурованной электротехнической стали, имеющий хорошие магнитные характеристики. Таким образом, содержание С устанавливают на диапазон от 0,025% до 0,075%.

[0024] Кремний (Si) представляет собой элемент, довольно эффективный для повышения электрического сопротивления листа текстурованной электротехнической стали, чтобы тем самым снизить потери на вихревые токи, составляющие часть потерь в сердечнике. Когда содержание Si составляет менее 2,5%, невозможно в достаточной мере подавить потери на вихревые токи. С другой стороны, когда содержание Si превышает 4,0%, становится затруднительным выполнение холодной обработки. Таким образом, содержание Si регулируют на величину от 2,5% до 4,0%.

[0025] Марганец (Mn) повышает удельное электрическое сопротивление листа текстурованной электротехнической стали для снижения потерь в сердечнике. Mn также проявляет действие, состоящее в предотвращении возникновения трещин во время горячей прокатки. Когда содержание Mn составляет менее 0,03%, эти эффекты не могут быть получены в достаточной мере. С другой стороны, когда содержание Mn превышает 0,30%, снижается плотность магнитного потока в листе текстурованной электротехнической стали. Таким образом, содержание Mn устанавливают на значение от 0,03% до 0,30%.

[0026] Кислоторастворимый алюминий (Al) является важным элементом, который образует AlN, действующий в качестве ингибитора. Когда содержание кислоторастворимого Al составляет менее 0,010%, невозможно сформировать достаточное количество AlN, и тем самым ингибирующее действие является недостаточным. С другой стороны, когда содержание кислоторастворимого Al превышает 0,060%, AlN укрупняется, и тем самым снижается ингибирующее действие. Таким образом, содержание кислоторастворимого Al регулируют в диапазоне от 0,010% до 0,060%.

[0027] Азот (N) является важным элементом, который реагирует с кислоторастворимым Al с образованием при этом AlN. Как будет описано позже, после холодной прокатки выполняют азотирующую обработку, так что не требуется, чтобы в стали для листа текстурованной электротехнической стали содержалось большое количество N, но когда содержание N установлено на величину менее 0,0010%, иногда имеет место ситуация, что необходимо введение большого количества во время изготовления стали. С другой стороны, когда содержание N превышает 0,0130%, это обусловливает образование полости, называемой газовым пузырем, в стальном листе во время холодной прокатки. Таким образом, содержание N регулируют на величину от 0,0010% до 0,0130%.

[0028] Олово (Sn) содействует образованию центров кристаллизации зерен в ориентации Госса. Хотя точная причина этого неясна, можно сделать вывод, что вследствие добавления Sn изменяется система скольжения Fe, и режим деформирования при деформации во время прокатки отличается от ситуации, когда Sn не добавляют. Кроме того, Sn повышает качество оксидного слоя, образованного во время обезуглероживающего отжига, и также улучшает качество стекловидной пленки, сформированной с использованием оксидного слоя во время заключительного отжига. То есть Sn улучшает магнитные характеристики и подавляет вариации магнитных характеристик в результате стабилизации образования оксидного слоя и стекловидной пленки. Когда содержание Sn составляет менее 0,02%, эти эффекты не могут быть получены в достаточной мере. С другой стороны, когда содержание Sn превышает 0,20%, иногда возникает ситуация, что поверхность стального листа с трудом окисляется, и тем самым образование стекловидной пленки становится недостаточным. Таким образом, содержание Sn регулируют на диапазон от 0,02% до 0,20%.

[0029] Сера (S) является важным элементом, который реагирует с Mn с образованием тем самым выделивших фаз MnS. Выделившиеся фазы MnS главным образом влияют на первичную рекристаллизацию, проявляя действие, состоящее в подавлении локальной вариации роста зерен при первичной рекристаллизации вследствие горячей прокатки. Когда содержание S составляет менее 0,0010%, этот эффект не может быть получен в достаточной степени. С другой стороны, когда содержание S превышает 0,020%, вероятно ухудшение магнитных характеристик. Таким образом, содержание S устанавливают на величину от 0,0010% до 0,020%.

[0030] Фосфор (Р) повышает удельное электрическое сопротивление листа текстурованной электротехнической стали, снижая тем самым потери в сердечнике. Кроме того, Р содействует образованию центров кристаллизации зерен в ориентации Госса. Хотя точная причина этого неясна, подобно Sn, представляется, что вследствие добавления Р изменяется система скольжения Fe, и режим деформирования при деформации во время прокатки отличается от ситуации, когда Р не добавляют. Когда содержание Р составляет менее 0,010%, эти эффекты не могут быть получены в достаточной мере. С другой стороны, когда содержание Р превышает 0,080%, иногда затрудняется выполнение холодной прокатки. Таким образом, содержание Р регулируют на значение от 0,010% до 0,080%.

[0031] Следует отметить, что в расплавленной стали также может содержаться по меньшей мере один из нижеследующих разнообразных элементов.

[0032] Хром (Cr) повышает качество оксидного слоя, образованного во время обезуглероживающего отжига, и также улучшает качество стекловидной пленки, сформированной с использованием оксидного слоя во время заключительного отжига. То есть Cr улучшает магнитные характеристики и подавляет вариации магнитных характеристик в результате стабилизации образования оксидного слоя и стекловидной пленки. Однако когда содержание Cr превышает 0,20%, иногда возникает ситуация, что образование стекловидной пленки становится нестабильным. Таким образом, содержание Cr предпочтительно составляет 0,20% или менее. Кроме того, чтобы в достаточной степени получить вышеописанные эффекты, содержание Cr предпочтительно составляет 0,002% или более.

[0033] Кроме того, расплавленная сталь также может содержать по меньшей мере один элемент, выбранный из группы, состоящей из Sb: от 0,002% до 0,20%, Ni: 0,002% до 0,20%, Cu: от 0,002% до 0,40%, Se: от 0,0005% до 0,02%, Bi: от 0,0005% до 0,02%, Pb: от 0,0005% до 0,02%, В: от 0,0005% до 0,02%, V: от 0,002% до 0,02%, Mo: от 0,002% до 0,02% и As: от 0,0005% до 0,02%. Каждый из этих элементов представляет собой элемент, усиливающий ингибирующее действие.

[0034] В настоящем варианте исполнения после того, как сляб был изготовлен из расплавленной стали, имеющей такой состав, сляб нагревают (Стадия S2). Температуру нагрева предпочтительно регулируют на 1250°С или ниже из соображений экономии энергии.

[0035] Затем выполняют горячую прокатку сляба для получения тем самым горячекатаного стального листа (Стадия S3). В настоящем варианте исполнения конечную температуру горячей прокатки регулируют на 950°С или ниже. Когда конечная температура является более высокой, чем 950°С, ухудшается текстура в последующих процессах и, в частности, сокращаются центры кристаллизации в ориентации Госса, которые формируются во время обезуглероживающего отжига. Между тем, толщина горячекатаного стального листа не является конкретно ограниченной, и ее регулируют на величину, например, от 1,8 мм до 3,5 мм.

[0036] После этого выполняют обработку горячекатаного листа с проведением отжига горячекатаного стального листа для получения тем самым отожженного стального листа (Стадия S4). В настоящем варианте исполнения отжиг горячекатаного листа выполняют при температуре от 800°С до 1200°С. Когда температура при отжиге горячекатаного листа составляет менее 800°С, рекристаллизация горячекатаного стального листа (горячекатаного листа) является недостаточной, и текстура после холодной прокатки и последующего обезуглероживающего отжига ухудшается, тем самым затрудняя получение листа текстурованной электротехнической стали, обладающего достаточными магнитными характеристиками. С другой стороны, когда температура при отжиге горячекатаного листа составляет выше 1200°С, становится значительным хрупкое разрушение горячекатаного стального листа (горячекатаного листа), что повышает вероятность возникновения трещины при последующей холодной прокатке. Кроме того, в настоящем варианте исполнения при охлаждении от температуры, составляющей от 800°С до 1200°С, скорость охлаждения от температуры 750°С до 300°С регулируют на величину от 10°С/с до 300°С/с. Когда скорость охлаждения в этом температурном диапазоне составляет менее 10°С/с, ухудшается текстура после холодной прокатки и последующего обезуглероживающего отжига, тем самым становится затруднительным получение листа текстурованной электротехнической стали, обладающего достаточными магнитными характеристиками. С другой стороны, когда скорость охлаждения в этом температурном диапазоне составляет более 300°С/с, вероятна перегрузка охлаждающего оборудования. В этой связи скорость охлаждения предпочтительно регулируют на величину 20°С/с или более.

[0037] Затем выполняют холодную прокатку отожженного стального листа для получения тем самым холоднокатаного стального листа (Стадия S5). Холодная прокатка может быть выполнена только один раз или также может быть проведена многократно, в то время как между проходами может быть выполнен промежуточный отжиг. Промежуточный отжиг предпочтительно выполняют при температуре от 750°С до 1200°С в течение времени, например, от 30 секунд до 10 минут.

[0038] Кстати, когда холодную прокатку выполняют без проведения промежуточного отжига, как было описано выше, иногда возникает ситуация, что с трудом достигается равномерная характеристика. Между тем, когда холодную прокатку выполняют многократно, в то же время с проведением промежуточного отжига между проходами, легко получается равномерная характеристика, но иногда снижается плотность магнитного потока. Таким образом, число циклов холодной прокатки и то, выполняется ли или нет промежуточный отжиг, предпочтительно определяется согласно характеристике и расходам, необходимым для конечного получения листа текстурованной электротехнической стали.

[0039] Кроме того, даже в любом случае, степень обжатия при холодной прокатке регулируют на 85% или более. Когда степень обжатия составляет менее 85%, при последующей вторичной рекристаллизации образуются зерна в ориентации, отклоняющейся от ориентации Госса. Кроме того, для получения лучшей характеристики степень обжатия предпочтительно регулируют на 88% или более. Кроме того, степень обжатия предпочтительно устанавливают на 92% или менее. Когда степень обжатия составляет свыше 92%, то, подобно ситуации с величиной менее 85%, при последующей вторичной рекристаллизации образуются зерна в ориентации, отклоняющейся от ориентации Госса.

[0040] После холодной прокатки на холоднокатаном стальном листе выполняют обезуглероживающий отжиг во влажной атмосфере, содержащей водород и азот, для получения тем самым подвергнутого обезуглероживающему отжигу стального листа (Стадия S6). При обезуглероживающем отжиге удаляется углерод в стальном листе и происходит первичная рекристаллизация. Температура обезуглероживающего отжига не является конкретно ограниченной, но когда температура обезуглероживающего отжига составляет ниже 800°С, зерна, образованные при первичной рекристаллизации (зерна первичной рекристаллизации), могут быть слишком мелкими, и тем самым иногда имеет место ситуация, что последующая вторичная рекристаллизация протекает в недостаточной степени. С другой стороны, когда температура обезуглероживающего отжига превышает 950°С, зерна первичной рекристаллизации могут быть слишком крупными, и тем самым иногда происходит то, что последующая вторичная рекристаллизация протекает в недостаточной мере.

[0041] После этого на поверхность подвергнутого обезуглероживающему отжигу стального листа наносят отжиговый сепаратор, содержащий MgO в качестве его основного компонента, в форме водной суспензии, и подвергнутый обезуглероживающему отжигу стальной лист наматывают в рулон. Затем на подвергнутом обезуглероживающему отжигу стальном листе выполняют заключительный отжиг в периодическом режиме для получения тем самым намотанного в рулон подвергнутого заключительному отжигу стального листа (Стадия S8). В результате заключительного отжига происходит вторичная рекристаллизация.

[0042] Кроме того, между началом обезуглероживающего отжига и проведением вторичной рекристаллизации в заключительном отжиге выполняют азотирующую обработку (Стадия S7). Она предназначена для образования ингибиторов из (Al,Si)N. Вышеуказанная азотирующая обработка может быть выполнена во время обезуглероживающего отжига (Стадия S6) или может быть проведена также во время заключительного отжига (Стадия S8). В случае, когда ее выполняют во время обезуглероживающего отжига, отжиг может быть выполнен в атмосфере, содержащей газ, имеющий способность азотировать, например, такой как аммиак. Между тем, азотирующая обработка может быть выполнена в зоне нагрева или в зоне томления в печи для непрерывного отжига или же азотирующая обработка может быть проведена также на этапе после зоны томления. В случае, когда азотирующую обработку выполняют во время заключительного отжига, к отжиговому сепаратору может быть добавлен способный азотировать порошок, например, такой как MnN.

[0043] Затем, после заключительного отжига, намотанный в рулон, подвергнутый заключительному отжигу стальной лист разматывают и удаляют отжиговый сепаратор. После этого на поверхность подвергнутого заключительному отжигу стального листа наносят покрытие из раствора, содержащего фосфат алюминия и коллоидный кремнезем в качестве его основного компонента, и подвергают обжигу с образованием изолирующей пленки (Стадия S9).

[0044] Лист текстурованной электротехнической стали может быть изготовлен, как было описано выше.

[0045] Следует отметить, что вышеописанный вариант исполнения иллюстрирует только один конкретный пример реализации настоящего изобретения, и техническая область настоящего изобретения не должна толковаться как ограниченная этим вариантом осуществления. То есть настоящее изобретение может быть исполнено в разнообразных формах без выхода за пределы технической области и смысла или его основных признаков.

[Пример]

[0046] Далее будут разъяснены эксперименты, проведенные авторами настоящего изобретения. Условия и тому подобное в этих экспериментах представляют собой примеры, использованные для подтверждения применимости и эффектов настоящего изобретения, и настоящее изобретение не ограничивается этими примерами.

[0047] (Эксперимент 1)

В Эксперименте 1 сначала в вакуумной плавильной печи изготовили стальные слитки 13 типов, каждый из которых содержал, в % по массе, Si: 3,2%, С: 0,05%, Mn: 0,1%, Al: 0,03%, N: 0,01%, S: 0,01%, Cu: 0,02%, Ni: 0,02% и As: 0,001% и дополнительно содержал Sn и Р в переменном количестве. Остальное количество каждого из стальных слитков составляли Fe и неизбежные загрязняющие примеси. Содержание Sn и содержание Р в каждом из стальных слитков перечислены в Таблице 1. Затем на каждом из стальных слитков выполнили отжиг при температуре 1150°С в течение одного часа и после этого выполнили горячую прокатку для получения тем самым горячекатаных стальных листов (горячекатаных листов), каждый из которых имел толщину 2,3 мм. Конечную температуру горячей прокатки регулировали на 940°С.

[0048] Затем на каждом из горячекатаных листов выполнили отжиг при температуре 1100°С в течение 120 секунд и после этого каждый из горячекатаных листов погрузили в горячую водяную баню для охлаждения со скоростью охлаждения 35°С/с от температуры 750°С до 300°С. Затем выполнили травление и после этого выполнили холодную прокатку для получения тем самым холоднокатаных стальных листов (холоднокатаных листов), каждый с толщиной 0,23 мм. При холодной прокатке прокатку выполняли примерно в 30 проходах и в двух проходах из них каждый из горячекатаных листов нагревали до температуры 250°C с подверганием прокатке сразу после этого. Затем на каждом из холоднокатаных листов выполнили обезуглероживающий отжиг при температуре 860°С в течение 100 секунд в газовой атмосфере, содержащей водяной пар, водород и азот, и затем выполнили азотирующую обработку при температуре 770°С в течение 20 секунд в газовой атмосфере, содержащей водород, азот и аммиак. Скорость повышения температуры при обезуглероживающем отжиге регулировали на 32°С/с. Затем нанесли отжиговый сепаратор в форме водной суспензии, содержащий MgO в качестве его основного компонента, и затем выполнили заключительный отжиг при температуре 1200°С в течение 20 часов.

[0049] Каждый из подвергнутых заключительному отжигу стальных листов промыли водой и из каждого из стальных листов вырезали одинарный лист для измерения магнитных характеристик, имеющий размер 60 мм ширины × 300 мм длины. Затем выполнили нанесение и обжиг покрытия в виде раствора, содержащего фосфат алюминия и коллоидный кремнезем в качестве его основного компонента. Таким образом, изготовили листы текстурованной электротехнической стали, каждый из которых имел нанесенную на него изолирующую пленку.

[0050] Затем выполнили отжиг каждого из изготовленных листов текстурованной электротехнической стали при температуре 750°С в течение двух часов для удаления тем самым деформации (например, сдвиговой деформации), обусловленной процессом резки. После этого измерили параметр W17/50 потерь в сердечнике. В это время, в условиях каждого из 13 типов, измерение потерь в сердечнике W17/50 выполнили на пяти одинарных листах и рассчитали среднее значение (средний W17/50) и разность между максимальным значением и минимальным значением (ΔW17/50) результатов измерений. Этот результат приведен в Таблице 1. Кстати, параметр W17/50 потерь в сердечнике представляют собой значение потерь в сердечнике, полученное, когда создают магнитный поток с плотностью 1,7 Тесла (Тл) при частоте 50 Гц. Кроме того, разность между максимальным значением и минимальным значением представляет собой показатель вариаций потерь в сердечнике W17/50.

[0051] [Таблица 1]

(Вт/кг)

(Вт/кг)

[0052] Как показано в Таблице 1, в примерах от № 1-3 до № 1-6 и от № 1-9 до № 1-12, для каждого образца, имеющего содержание Sn от 0,02% до 0,20% и содержание Р от 0,010% до 0,080%, средний W17/50 составлял 0,85 Вт/кг или менее, что является малым, и значение ΔW17/50 также составляло 0,2 Вт/кг или менее, которое является малым. То есть в примерах от № 1-3 до № 1-6 и от № 1-9 до № 1-12 было возможным получение хороших магнитных характеристик. В примерах № 1-4, № 1-5, № 1-10 и № 1-11, которые были особенно хорошими среди них, содержание Sn составляло от 0,04% до 0,12% и содержание Р составляло от 0,020% до 0,050%. Между тем, в примере № 1-13 при холодной прокатке произошло растрескивание, и тем самым изготовление листа текстурованной электротехнической стали оказалось невозможным.

[0053] (Эксперимент 2)

В Эксперименте 2 сначала в вакуумной плавильной печи изготовили стальные слитки, каждый из которых содержал, в % по массе, Si: 3,2%, С: 0,06%, Mn: 0,1%, Al: 0,03%, N: 0,01%, S: 0,01%, Sn: 0,04%, Р: 0,03%, Sb: 0,02%, Cr: 0,09% и Pb: 0,001%. Остальное количество каждого из стальных слитков составляли Fe и неизбежные загрязняющие примеси. Затем на каждом из стальных слитков выполнили отжиг при температуре 1180°С в течение одного часа и после этого выполнили горячую прокатку для получения тем самым горячекатаных стальных листов (горячекатаных листов), каждый из которых имел толщину 2,3 мм. Между отжигом и горячей прокаткой выполнили выдерживание в течение разнообразных периодов времени, и конечную температуру (FT) горячей прокатки варьировали между 880°С и 970°С. Значения конечной температуры (FT) перечислены в Таблице 2.

[0054] Затем выполнили отжиг горячекатаных листов на каждом из горячекатаных стальных листов при температуре отжига (НА) между 780°С и 1210°С в течение 110 секунд и затем охладили каждый из горячекатаных листов. В это время изменяли способ охлаждения и скорость охлаждения (CR) от температуры 750°С до 300°С варьировали между 5°С/с и 295°С/с. В качестве способа охлаждения могут быть указаны воздушное охлаждение, охлаждение горячей водой с использованием воды с температурой 100°С, охлаждение горячей водой с использованием воды с температурой 80°С, охлаждение горячей водой с использованием воды с температурой 70°С, охлаждение горячей водой с использованием воды с температурой 60°С, охлаждение горячей водой с использованием воды с температурой 40°С, охлаждение водой (20°С) с использованием воды с температурой 20°С и охлаждение ледяной соленой водой с использованием смеси льда и соленой воды. Температура отжига (НА) и скорость охлаждения (CR) каждого из горячекатаных листов перечислены в Таблице 2. После этого выполнили холодную прокатку для получения тем самым холоднокатаных стальных листов (холоднокатаных листов), каждый из которых имел толщину 0,23 мм. При холодной прокатке прокатку выполняли примерно в 30 проходах и в двух проходах из них каждый из горячекатаных листов нагревали до температуры 250°C с подверганием прокатке сразу после этого. Затем на каждом из холоднокатаных листов выполнили обезуглероживающий отжиг при температуре 850°С в течение 90 секунд в газовой атмосфере, содержащей водяной пар, водород и азот, и затем выполнили азотирующую обработку при температуре 750°С в течение 20 секунд в газовой атмосфере, содержащей водород, азот и аммиак. Скорость повышения температуры при обезуглероживающем отжиге регулировали на 33°С/с. Затем нанесли отжиговый сепаратор в форме водной суспензии, содержащий MgO в качестве его основного компонента, и затем выполнили заключительный отжиг при температуре 1200°С в течение 20 часов.

[0055] Каждый из подвергнутых заключительному отжигу стальных листов промыли водой и из каждого из стальных листов вырезали одинарный лист для измерения магнитных характеристик, имеющий размер 60 мм ширины × 300 мм длины. Затем выполнили нанесение и обжиг покрытия в виде раствора, содержащего фосфат алюминия и коллоидный кремнезем в качестве его основного компонента. Таким образом, изготовили листы текстурованной электротехнической стали, каждый из которых имел нанесенную на него изолирующую пленку.

[0056] Затем способом, подобным описанному в Эксперименте 1, получили значение «средний W17/50» и значение «ΔW17/50». Этот результат приведен в Таблице 2.

[0057] [Таблица 2]

(°С)

(°С)

(°С/с)

(Вт/кг)

[0058] Как показано в Таблице 2, в примерах от № 2-1 до № 2-3, от № 2-6 до № 2-9 и от № 2-12 до № 2-16, в которых каждый образец имел конечную температуру (FT) 950°С или ниже, температуру отжига (НА) от 800°С до 1200°С и скорость охлаждения (CR) от 10°С/с до 300°С/с, средний W17/50 составлял 0,85 Вт/кг или менее, что является малым, и значение ΔW17/50 также составляло 0,2 Вт/кг или менее, которое является малым. То есть в примерах от № 2-1 до № 2-3, от № 2-6 до № 2-9 и от № 2-12 до № 2-16 было возможным получение хороших магнитных характеристик. В примерах № 2-1, № 2-2, № 2-9, № 2-12 и № 2-13, которые были особенно хорошими из них, конечная температура (FT) составляла 930°С или ниже, температура отжига (НА) составляла от 1050°С до 1200°С и скорость охлаждения (CR) составляла от 10°С/с до 50°С/с. Между тем, в примере № 2-10 температура отжига (НА) составляла 1210°С, которая была высокой, и было серьезным хрупкое разрушение. Таким образом, изготовление листа текстурованной электротехнической стали было невозможным, поскольку холодная прокатка вызывала растрескивание.

[0059] (Эксперимент 3)

В Эксперименте 3 сначала в вакуумной плавильной печи изготовили стальные слитки, каждый из которых содержал, в % по массе, Si: 3,1%, С: 0,04%, Mn: 0,1%, Al: 0,03%, N: 0,01%, S: 0,01%, Sn: 0,06%, Р: 0,02%, Se: 0,001%, V: 0,003%, As: 0,001%, Mo: 0,002% и Bi: 0,001%. Остальное количество каждого из стальных слитков составляли Fe и неизбежные загрязняющие примеси. Затем на каждом из стальных слитков выполнили отжиг при температуре 1150°С в течение одного часа и после этого выполнили горячую прокатку для получения тем самым горячекатаных стальных листов (горячекатаных листов), имеющих различные толщины (HG). Толщина (HG) каждого из горячекатаных листов приведена в Таблице 3. Конечную температуру горячей прокатки устанавливали на 940°С.

[0060] Затем выполнили отжиг горячекатаных листов на каждом из горячекатаных стальных листов при температуре отжига 1120°С в течение 10 секунд, и провели дополнительный отжиг при температуре 920°С в течение 100 секунд, и после этого каждый из горячекатаных листов погрузили в горячую водяную баню для охлаждения со скоростью охлаждения 25°С/с от температуры 750°С до 300°С. Затем выполнили травление и после этого провели холодную прокатку для получения тем самым холоднокатаных стальных листов (холоднокатаных листов), каждый из которых имел толщину 0,275 мм. При холодной прокатке прокатку выполняли в проходах числом от 30 до 40 и в одном проходе из них каждый из горячекатаных листов нагревали до температуры 240°C с подверганием прокатке сразу после этого. Для четырех стальных листов нагрев до температуры 240°С не проводили. Выполняли ли или нет нагрев, указано в Таблице 3. Затем на каждом из холоднокатаных листов выполнили обезуглероживающий отжиг при температуре 850°С в течение 110 секунд в газовой атмосфере, содержащей водяной пар, водород и азот, и затем выполнили азотирующую обработку при температуре 750°С в течение 20 секунд в газовой атмосфере, содержащей водород, азот и аммиак. Скорость повышения температуры при обезуглероживающем отжиге регулировали на 31°С/с. Затем нанесли отжиговый сепаратор в форме водной суспензии, содержащий MgO в качестве его основного компонента, и затем выполнили заключительный отжиг при температуре 1180°С в течение 20 часов.

[0061] Каждый из подвергнутых заключительному отжигу стальных листов промыли водой и из каждого из стальных листов вырезали одинарный лист для измерения магнитных характеристик, имеющий размер 60 мм ширины × 300 мм длины. Затем выполнили нанесение и обжиг покрытия в виде раствора, содержащего фосфат алюминия и коллоидный кремнезем в качестве его основного компонента. Таким образом, изготовили листы текстурованной электротехнической стали, каждый из которых имел нанесенную на него изолирующую пленку.

[0062] Затем способом, подобным описанному в Эксперименте 1, получили значение «средний W17/50» и значение «ΔW17/50». Эти результаты перечислены в Таблице 3. Кстати, степень обжатия при холодной прокатке в Таблице 3 представляет значение, полученное из толщины (HG) горячекатаного листа и толщины холоднокатаного листа (0,275 мм).

[0063] [Таблица 3]

(мм)

(Вт/кг)

[0064] Как указано в Таблице 3, в примерах от № 3-2 до № 3-4, № 3-6, № 3-8 и № 3-10, в которых каждый образец имел степень обжатия при холодной прокатке от 85% до 92% и был подвергнут нагреву при температуре 240°С, средний W17/50 составлял 0,93 Вт/кг или менее, что является малым, и значение ΔW17/50 также составляло 0,2 Вт/кг или менее, которое является малым. То есть в примерах от № 3-2 до № 3-4, № 3-6, № 3-8 и № 3-10 было возможным получение хороших магнитных характеристик. В примерах № 3-4, № 3-6, № 3-8 и № 3-10, в которых каждый образец имел средний W17/50 0,91 Вт/кг или менее, которые были особенно хорошими среди них, степень обжатия при холодной прокатке составляла от 88% до 92% и был выполнен нагрев при температуре 240°С.

[0065] (Эксперимент 4)

В Эксперименте 4 сначала в вакуумной плавильной печи изготовили стальные слитки трех типов, каждый из которых содержал, в % по массе, Si: 3,1%, С: 0,07%, Mn: 0,1%, Al: 0,03%, N: 0,01%, S: 0,01%, Cu: 0,09% и В: 0,001% и дополнительно содержал переменные количества Sn и Р. Остальное количество каждого из стальных слитков составляли Fe и неизбежные загрязняющие примеси. Содержание Sn и содержание Р в каждом из стальных слитков перечислены в Таблице 4. Затем на каждом из стальных слитков выполнили отжиг при температуре 1150°С в течение одного часа и после этого выполнили горячую прокатку для получения тем самым горячекатаных стальных листов (горячекатаных листов), каждый из которых имел толщину 2,5 мм. Конечную температуру горячей прокатки устанавливали на 930°С.

[0066] Затем выполнили отжиг горячекатаных листов на каждом из горячекатаных стальных листов при температуре отжига 1080°С в течение 110 секунд и после этого каждый из горячекатаных листов погрузили в горячую водяную баню для охлаждения со скоростью охлаждения 32°С/с от температуры 750°С до 300°С. Затем выполнили травление и после этого провели холодную прокатку для получения тем самым холоднокатаных стальных листов (холоднокатаных листов), каждый из которых имел толщину 0,230 мм. При холодной прокатке прокатку выполняли примерно в 30 проходах и в одном проходе из них каждый из горячекатаных листов нагревали до температуры 270°C с подверганием прокатке сразу после этого. Затем на каждом из холоднокатаных листов выполнили обезуглероживающий отжиг при температуре 830°С в течение 80 секунд в газовой атмосфере, содержащей водяной пар, водород и азот, и затем выполнили азотирующую обработку при температуре 800°С в течение 30 секунд в газовой атмосфере, содержащей водород, азот и аммиак. Скорость (HR) повышения температуры при обезуглероживающем отжиге варьировали между 15°С/с и 300°С/с. Скорости (HR) повышения температуры перечислены в Таблице 4. Затем нанесли отжиговый сепаратор в форме водной суспензии, содержащий MgO в качестве его основного компонента, и затем выполнили заключительный отжиг при температуре 1190°С в течение 20 часов.

[0067] Каждый из подвергнутых заключительному отжигу стальных листов промыли водой и из каждого из стальных листов вырезали одинарный лист для измерения магнитных характеристик, имеющий размер 60 мм ширины × 300 мм длины. Затем выполнили нанесение и обжиг покрытия в виде раствора, содержащего фосфат алюминия и коллоидный кремнезем в качестве его основного компонента. Таким образом, изготовили листы текстурованной электротехнической стали, каждый из которых имел нанесенную на него изолирующую пленку.

[0068] Затем способом, подобным описанному в Эксперименте 1, получили значение «средний W17/50» и значение «ΔW17/50». Эти результаты перечислены в Таблице 4.

[0069] [Таблица 4]

(Вт/кг)

[0070] Как перечислено в Таблице 4, в примерах от № 4-5 до № 4-8, в которых каждый образец имел содержание Sn от 0,02% до 0,20% и содержание Р от 0,010% до 0,080%, средний W17/50 составлял 0,85 Вт/кг или менее, что является малым, и значение ΔW17/50 также составляло 0,20 Вт/кг или менее, которое является малым. То есть в примерах от № 4-5 до № 4-8 было возможным получение хороших магнитных характеристик. В примерах от № 4-6 до № 4-8, в которых каждый образец имел средний W17/50 0,83 Вт/кг или менее и значение ΔW17/50 0,15 Вт/кг или менее, которые были особенно хорошими среди них, скорость (HR) повышения температуры составляла 30°С/с или более.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0071] Настоящее изобретение может быть использовано, например, в промышленности для изготовления листов электротехнической стали и в промышленности, в которой применяются листы электротехнической стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2020 |

|

RU2784933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2011 |

|

RU2497956C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2698042C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2021 |

|

RU2805838C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2020 |

|

RU2771036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ | 2013 |

|

RU2595190C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ ДЛЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2010 |

|

RU2471877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2020 |

|

RU2768930C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2621497C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2020 |

|

RU2771318C1 |

Изобретение относится к области металлургии. Для сокращения потерь W17/50 Вт/кг в сердечнике используют сляб, имеющий заданный состав, содержащий Sn от 0,02 до 0,20 мас.% и Р от 0,010 до 0,080 мас.%. Конечная температура горячей прокатки сляба составляет 950°С или ниже, отжиг горячекатаного листа выполняют при температуре от 800 до 1200°С, скорость охлаждения от температуры 750 до 300°С в отжиге горячекатаного листа составляет от 10°С/с до 300°С/с, степень обжатия при холодной прокатке составляет 85% или более. Между началом обезуглероживающего отжига и протеканием вторичной рекристаллизации в заключительном отжиге выполняют азотирующую обработку, в которой повышается содержание N в подвергнутом обезуглероживающему отжигу стальном листе. 16 з.п. ф-лы, 4 табл., 1 ил.

1. Способ изготовления листа текстурованной электротехнической стали, включающий

горячую прокатку сляба, содержащего в мас.%: С от 0,025 до 0,075, Si от 2,5 до 4,0, Mn от 0,03 до 0,30, кислоторастворимый Al от 0,010 до 0,060, N от 0,0010 до 0,0130, Sn от 0,02 до 0,20, S от 0,0010 до 0,020, Р от 0,010 до 0,080, остальное Fe и неизбежные примеси, с получением горячекатаного стального листа,

отжиг горячекатаного стального листа с получением отожженного стального листа,

холодную прокатку отожженного стального листа с получением холоднокатаного стального листа,

обезуглероживающий отжиг холоднокатаного стального листа для инициирования первичной рекристаллизации,

заключительный отжиг подвергнутого обезуглероживающему отжигу стального листа для инициирования вторичной рекристаллизации и

дополнительно выполняют азотирующую обработку, при которой повышается содержание N в подвергнутом обезуглероживающему отжигу стальном листе, между началом обезуглероживающего отжига и протеканием вторичной рекристаллизации при заключительном отжиге,

при этом

конечная температура при горячей прокатке составляет 950°С или ниже,

отжиг горячекатаного листа выполняют при температуре от 800 до 1200°С,

скорость охлаждения при отжиге горячекатаного листа от температуры 750 до 300°С составляет от 10 до 300°С/с,

а степень обжатия стального листа при холодной прокатке составляет 85% или более.

2. Способ изготовления листа текстурованной электротехнической стали по п. 1, в котором степень обжатия стального листа при холодной прокатке составляет 88% или более.

3. Способ изготовления листа текстурованной электротехнической стали по п. 1 или 2, в котором степень обжатия стального листа при холодной прокатке составляет 92% или менее.

4. Способ изготовления листа текстурованной электротехнической стали по п. 1 или 2, в котором по меньшей мере один проход холодной прокатки выполняют при температуре от 200 до 300°С.

5. Способ изготовления листа текстурованной электротехнической стали по п. 3, в котором по меньшей мере один проход холодной прокатки выполняют при температуре от 200 до 300°С.

6. Способ изготовления листа текстурованной электротехнической стали по п. 1 или 2, в котором скорость повышения температуры при обезуглероживающем отжиге стального листа составляет 30°С/с или более.

7. Способ изготовления листа текстурованной электротехнической стали по п. 3, в котором скорость повышения температуры при обезуглероживающем отжиге стального листа составляет 30°С/с или более.

8. Способ изготовления листа текстурованной электротехнической стали по п. 4, в котором скорость повышения температуры при обезуглероживающем отжиге стального листа составляет 30°С/с или более.

9. Способ изготовления листа текстурованной электротехнической стали по п. 5, в котором скорость повышения температуры при обезуглероживающем отжиге стального листа составляет 30°С/с или более.

10. Способ изготовления листа текстурованной электротехнической стали по п. 1 или 2, в котором сляб дополнительно включает по меньшей мере один элемент, выбранный из группы, содержащей в мас.%: Cr от 0,002 до 0,20, Sb от 0,002 до 0,20, Ni 0,002 до 0,20, Cu от 0,002 до 0,40, Se от 0,0005 до 0,02, Bi от 0,0005 до 0,02, Pb от 0,0005 до 0,02, В от 0,0005 до 0,02, V от 0,002 до 0,02, Mo от 0,002 до 0,02 и As от 0,0005 до 0,02.

11. Способ изготовления листа текстурованной электротехнической стали по п. 3, в котором сляб дополнительно включает по меньшей мере один элемент, выбранный из группы, содержащей в мас.%: Cr от 0,002 до 0,20, Sb от 0,002 до 0,20, Ni 0,002 до 0,20, Cu от 0,002 до 0,40, Se от 0,0005 до 0,02, Bi от 0,0005 до 0,02, Pb от 0,0005 до 0,02, В от 0,0005 до 0,02, V от 0,002 до 0,02, Mo от 0,002 до 0,02 и As от 0,0005 до 0,02.

12. Способ изготовления листа текстурованной электротехнической стали по п. 4, в котором сляб дополнительно включает по меньшей мере один элемент, выбранный из группы, содержащей в мас.%: Cr от 0,002 до 0,20, Sb от 0,002 до 0,20, Ni 0,002 до 0,20, Cu от 0,002 до 0,40, Se от 0,0005 до 0,02, Bi от 0,0005 до 0,02, Pb от 0,0005 до 0,02, В от 0,0005 до 0,02, V от 0,002 до 0,02, Mo от 0,002 до 0,02 и As от 0,0005 до 0,02.

13. Способ изготовления листа текстурованной электротехнической стали по п. 5, в котором сляб дополнительно включает по меньшей мере один элемент, выбранный из группы, содержащей в мас.%: Cr от 0,002 до 0,20, Sb от 0,002 до 0,20, Ni 0,002 до 0,20, Cu от 0,002 до 0,40, Se от 0,0005 до 0,02, Bi от 0,0005 до 0,02, Pb от 0,0005 до 0,02, В от 0,0005 до 0,02, V от 0,002 до 0,02, Mo от 0,002 до 0,02, и As от 0,0005 до 0,02.

14. Способ изготовления листа текстурованной электротехнической стали по п. 6, в котором сляб дополнительно включает по меньшей мере один элемент, выбранный из группы, содержащей в мас.%: Cr от 0,002 до 0,20, Sb от 0,002 до 0,20, Ni 0,002 до 0,20, Cu от 0,002 до 0,40, Se от 0,0005 до 0,02, Bi от 0,0005 до 0,02, Pb от 0,0005до 0,02, В от 0,0005 до 0,02, V от 0,002% до 0,02, Mo от 0,002 до 0,02 и As: от 0,0005 до 0,02.

15. Способ изготовления листа текстурованной электротехнической стали по п. 7, в котором сляб дополнительно включает по меньшей мере один элемент, выбранный из группы, содержащей в мас.%: Cr от 0,002 до 0,20, Sb от 0,002 до 0,20, Ni 0,002 до 0,20, Cu от 0,002 до 0,40, Se от 0,0005 до 0,02, Bi от 0,0005 до 0,02, Pb от 0,0005 до 0,02, В от 0,0005 до 0,02, V от 0,002 до 0,02, Mo от 0,002 до 0,02 и As от 0,0005 до 0,02.

16. Способ изготовления листа текстурованной электротехнической стали по п. 8, в котором сляб дополнительно включает по меньшей мере один элемент, выбранный из группы, содержащей в мас.%: Cr от 0,002 до 0,20, Sb от 0,002 до 0,20, Ni 0,002 до 0,20, Cu от 0,002 до 0,40, Se от 0,0005 до 0,02, Bi от 0,0005 до 0,02, Pb от 0,0005 до 0,02, В от 0,0005 до 0,02, V от 0,002 до 0,02, Mo от 0,002 до 0,02 и As от 0,0005 до 0,02.

17. Способ изготовления листа текстурованной электротехнической стали по п. 9, в котором сляб дополнительно включает по меньшей мере один элемент, выбранный из группы, содержащей в мас.%: Cr от 0,002 до 0,20, Sb от 0,002 до 0,20, Ni 0,002 до 0,20, Cu от 0,002 до 0,40, Se от 0,0005 до 0,02, Bi от 0,0005 до 0,02, Pb от 0,0005 до 0,02, В от 0,0005 до 0,02, V от 0,002 до 0,02, Mo от 0,002 до 0,02 и As от 0,0005 до 0,02.

| JP 4673937 B2, 20.04.2011 | |||

| JP 2011518947 A, 30.06.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ ИЗ ТОНКИХ ПЛОСКИХ ЗАГОТОВОК | 1997 |

|

RU2194774C2 |

| DE 19745445 C1, 08.07.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ, НАЧИНАЯ С ТОНКИХ СЛЯБОВ | 1997 |

|

RU2194775C2 |

Авторы

Даты

2016-07-27—Публикация

2012-07-20—Подача