Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу изготовления листа электротехнической стали с ориентированной зеренной структурой.

Приоритет испрашивается по заявке на патент Японии № 2019-005060, поданной 16 января 2019 г., содержание которой включено в настоящий документ посредством ссылки.

Известный уровень техники

[0002] Листы электротехнической стали с ориентированной зеренной структурой представляют собой магнитомягкий материал и используются в основном в качестве материала для железных сердечников трансформаторов. По этой причине листы электротехнической стали с ориентированной зеренной структурой должны обладать такими магнитными свойствами, как высокие показатели характеристики намагничивания и низкие потери в стали. Характеристики намагничивания включают в себя плотности магнитного потока, индуцируемого при возбуждении железного сердечника. При увеличении плотности магнитного потока можно уменьшить размеры железных сердечников, что целесообразно как с точки зрения конструкции трансформаторов, так и с точки зрения затрат на изготовление трансформаторов.

[0003] Чтобы улучшить характеристики намагничивания, необходимо регулировать текстуру для достижения ориентировки кристаллов (ориентировки Госса), при которой плоскость {110} ориентирована параллельно поверхности стального листа, а ось <100> ориентирована в направлении прокатки. Для накопления кристаллов в ориентации Госса обычно в стали используются ингибиторы, такие как AlN, MnS и MnSe, образующие мелкодисперсные выделения, которые позволяют регулировать вторичную рекристаллизацию.

[0004] Кроме того, необходимыми магнитными свойствами являются высокая плотность магнитного потока (выраженная значением плотности магнитного потока B8 при приложении магнитного поля 800 А/м) и низкие потери в стали (выраженные потерями энергии W17/50(Вт/кг) с плотностью магнитного потока 1,7 тесла (Тл) на частоте 50 герц (Гц)).

[0005] Потери в стали - это потери энергии, расходуемой в виде тепловой энергии при возбуждении железных сердечников магнитными полями переменного тока. Для экономии энергии потери в стали должны быть как можно ниже. На уровень потерь в стали влияют магнитная восприимчивость, толщина листа, натяжение пленки, количество примесей, удельное электрическое сопротивление, размер зерен, размер магнитных доменов и т.п. В настоящее время, когда разработаны различные технологии производства листов электротехнической стали, постоянно ведутся исследования и разработки, направленные на снижение потерь в стали, в целях повышения энергетической эффективности.

[0006] В патентном документе 1 (рассмотренная заявка на патент Японии, вторая публикация № S58-26405) описан способ уменьшения потерь в стали путем облучения стального листа, подвергнутого финишному отжигу, лазерным лучом для обеспечения незначительной локальной деформации стального листа, чтобы магнитные домены разделялись при использовании листа электротехнической стали в качестве пластинчатого железного сердечника.

[0007] Кроме того, в патентном документе 2 (нерассмотренная заявка на патент Японии, первая публикация № S62-86175) описан способ, в котором эффект уменьшения магнитных доменов не исчезает, даже если лист электротехнической стали подвергнуть обработке для получения железного сердечника, а затем отжигу для снятия напряжений, когда лист электротехнической стали используется для витого железного сердечника. При делении магнитных доменом с помощью этих технических средств значительно снижаются потери в стали.

[0008] Однако, авторы настоящего изобретения, наблюдая движение магнитного домена при его разделении, как описано выше, обнаружили, что некоторые магнитные домены не двигались. Поэтому авторы настоящего изобретения пришли к выводу, что для дальнейшего снижения величины потерь в стали листа электротехнической стали с ориентированной зеренной структурой, такую же важность, как и разделение магнитных доменов, представляет устранение эффекта закрепления, препятствующего перемещению магнитного домена, который обусловлен стеклянной пленкой на поверхности стального листа.

[0009] Чтобы облегчить перемещение магнитного домена, как описано выше, целесообразно, чтобы на поверхности стального листа не образовывалась стеклянная пленка. Для решения этой проблемы в патентном документе 3 (описание патента США № 3785882) предложен способ предотвращения образования стеклянной пленки на поверхности стального листа с использованием крупнозернистого оксида алюминия высокой чистоты в качестве отжигового сепаратора. Однако, этот способ не способен устранить включения непосредственно под поверхностью, а предел улучшения показателя потерь в стали составляет не более 2% при W15/60.

[0010] В патентном документе 4 (нерассмотренная заявка на патент Японии, первая публикация № S64-83620) раскрыт способ выполнения химической полировки или электролитической полировки после финишного отжига в качестве способа регулирования включений непосредственно под поверхностью и обеспечения зеркальной чистовой обработки поверхности. Однако, хотя этот способ позволяет осуществлять химическую полировку и электролитическую полировку образца материала на лабораторном уровне, для его осуществления в промышленном масштабе необходимо решить проблемы, касающиеся управления концентрацией и температурой химического раствора и установки оборудования для контроля загрязнений или т.п. Кроме того, с точки зрения производительности этот способ очень сложно реализовать на практике.

[0011] В качестве способа решения этой задачи в патентном документе 5 (нерассмотренная заявка на патент Японии, первая публикация № H07-118750) раскрыт способ, в котором обезуглероживающий отжиг выполняется в газовой атмосфере, имеющей степень окисления, при которой не образуются оксиды на основе железа (Fe2SiO4, FeO и т.п.), и используется оксид алюминия в качестве отжигового сепаратора между листами. Однако очевидно, что даже при осуществлении этого процесса в промышленных масштабах было бы трудно получить хорошие магнитные свойства при стабильном обезуглероживании.

Перечень цитируемых документов

Патентные документы

[0012] Патентный документ 1 - рассмотренная заявка на патент Японии, вторая публикация № S58-026405

Патентный документ 2 - нерассмотренная заявка на патент Японии, первая публикация № S62-86175

Патентный документ 3 - описание патента США № 3785882.

Патентный документ 4 - нерассмотренная заявка на патент Японии, первая публикация № S64-083620.

Патентный документ 5 - нерассмотренная заявка на патент Японии, первая публикация № H07-118750.

Сущность изобретения

Техническая задача

[0013] Настоящее изобретение было создано с учетом перечисленных проблем, и его целью является создание способа изготовления листа электротехнической стали с ориентированной зеренной структурой, имеющего хорошие магнитные свойства при удовлетворительном выполнении обезуглероживания в процессе обезуглероживающего отжига.

Решение задачи

[0014] (1) Способ изготовления листа электротехнической стали с ориентированной зеренной структурой, включающий: процесс производства материала кремнистой стали для получения материала кремнистой стали; процесс горячей прокатки для получения горячекатаного листа, при котором материал кремнистой стали подвергают горячей прокатке; процесс холодной прокатки для получения стального листа конечной толщины, при котором горячекатаный лист подвергают одному процессу холодной прокатки или нескольким процессам холодной прокатки с промежуточным отжигом, выполняемым между процессами холодной прокатки; процесс обезуглероживающего отжига, при котором стальной лист подвергают обезуглероживающему отжигу, и процесс финишного отжига, при котором на стальной лист наносят отжиговый сепаратор, содержащий оксид алюминия в качестве основного компонента, и затем подвергают стальной лист финишному отжигу, причем материал кремнистой стали содержит, в мас.%: Si: от 0,8 до 7,0%; С: 0,085% или менее; кислоторастворимый Al: от 0,010 до 0,065%; N: от 0,004 до 0,012%; Mn: 1,00% или менее; S: 0,050% или менее; один или оба из Sn и Sb: суммарно от 0,01 до 0,20%, и остальное: Fe и примеси.

[0015] (2) В способе изготовления листа электротехнической стали с ориентированной зеренной структурой в соответствии с (1), процесс обезуглероживающего отжига может включать: выполнение обезуглероживающего отжига с применением печи обезуглероживающего отжига, содержащей зону нагрева и зону выдержки, степень окисления P1 газовой атмосферы в зоне нагрева удовлетворяет следующему выражению 1, и степень окисления P2 газовой атмосферы в зоне выдержки удовлетворяет следующему выражению 2:

0,01≤P1≤0,15 (выражение 1) и

0,01≤P2≤0,15 (выражение 2).

[0016] (3) В способе изготовления листа электротехнической стали с ориентированной зеренной структурой в соответствии с (1) или (2) материал кремнистой стали может дополнительно содержать, в мас.%, Cr: от 0,02 до 0,50%.

[0017] (4) В способе изготовления листа электротехнической стали с ориентированной зеренной структурой в соответствии (2) или (3) вышеупомянутые P1 и P2 могут удовлетворять следующему выражению 3:

P1>P2 (выражение 3).

[0018] (5) В способе изготовления листа электротехнической стали с ориентированной зеренной структурой в соответствии с любым из (1)-(4) материал кремнистой стали может дополнительно содержать, в мас.%: Cu: от 0% или более до 0,4% или менее; Р: от 0% или более до 0,5% или менее; Ni: от 0% или более до 1,0% или менее; В: от 0% или более до 0,008% или менее; V: от 0% или более до 0,15% или менее; Nb: от 0% или более до 0,20% или менее; Мо: от 0% или более до 0,10% или менее; Ti: от 0% или более до 0,015% или менее; и Bi: от 0% или более до 0,010% или менее.

[0019] (6) В способе изготовления листа электротехнической стали с ориентированной зеренной структурой в соответствии с любым из (1)-(5), способ изготовления листа электротехнической стали с ориентированной зеренной структурой может дополнительно включать процесс азотирующей обработки, проводимый в период, начинающийся до процесса обезуглероживающего отжига и заканчивающийся до начала вторичной рекристаллизации в процессе финишного отжига.

[0020] (7) В способе изготовления листа электротехнической стали с ориентированной зеренной структурой в соответствии с любым из пп.(1)-(6), способ изготовления листа электротехнической стали с ориентированной зеренной структурой может дополнительно включать: процесс отжига в горячем состоянии (отжиг горячей ленты), при котором горячекатаный лист, полученный в процессе горячей прокатки, подвергают отжигу после процесса горячей прокатки и до процесса холодной прокатки.

Эффекты изобретения

[0021] Согласно вышеупомянутому аспекту настоящего изобретения можно предоставить способ производства листа электротехнической стали с ориентированной зеренной структурой, имеющей хорошие магнитные свойства, при удовлетворительном выполнении обезуглероживания при обезуглероживающем отжиге.

Краткое описание чертежей

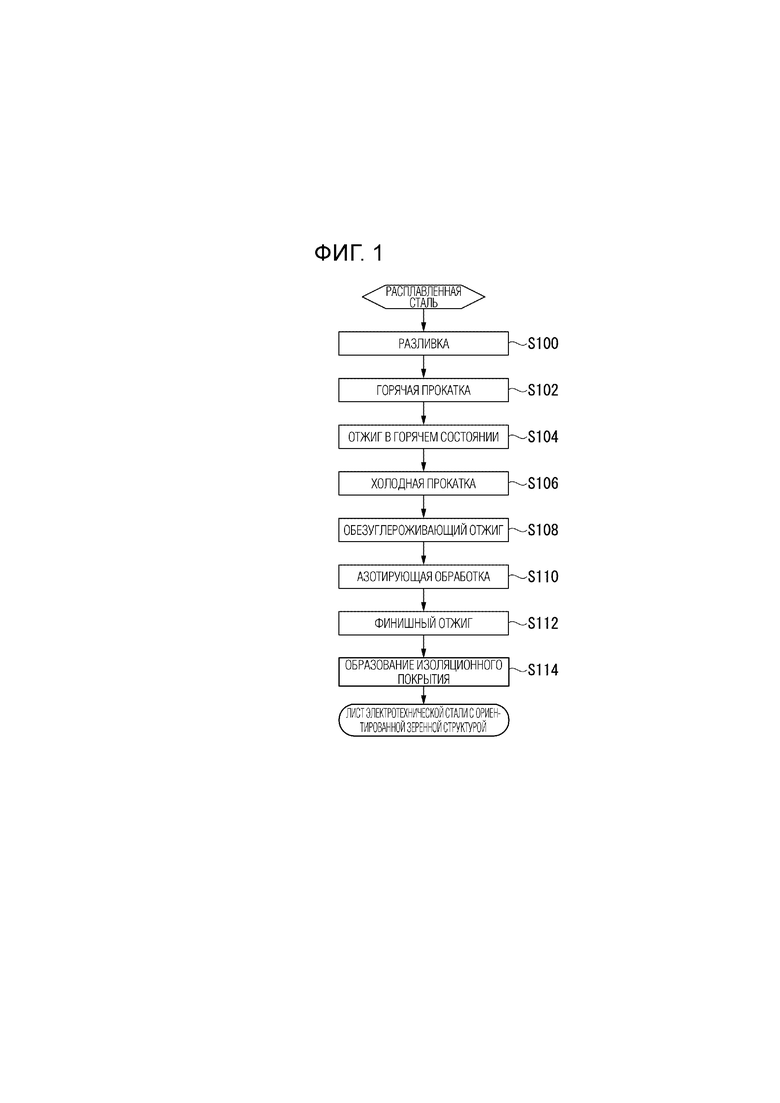

[0022] На фиг. 1 представлена блок-схема, поясняющая способ изготовления листа электротехнической стали с ориентированной зеренной структурой согласно варианту осуществления настоящего изобретения.

Варианты реализации изобретения

[0023] Хотя описанные выше исследования проводились в целях улучшения магнитных свойств листа электротехнической стали с ориентированной зеренной структурой в предшествующем уровне техники, все еще остаются требующие решения проблемы, такие как упомянутые выше.

Для решения этих проблем авторы настоящего изобретения провели различные эксперименты. В результате было обнаружено, что при включении в состав стали соответствующего количества Sn и/или Sb можно изготовить лист электротехнической стали с ориентированной зеренной структурой с хорошими магнитными свойствами, ели выполнить удовлетворительное обезуглероживание. Кроме того, было обнаружено, что этот эффект улучшается путем регулирования степени окисления (PH2O/PH2) газовой атмосферы в области нагрева и области выдержки в процессе обезуглероживающего отжига.

[0024] Далее будут описаны предпочтительные варианты осуществления настоящего изобретения. При этом понятно, что настоящее изобретение не ограничивается химическими составами, раскрытыми в этих вариантах осуществления, и возможны различные модификации, не выходящие за рамки сущности настоящего изобретения.

Также понятно, что независимые элементы следующих вариантов осуществления можно объединять друг с другом в рамках объема настоящего изобретения.

[0025] Кроме того, в следующих вариантах осуществления численно ограниченный диапазон включает в себя нижнее предельное значение и верхнее предельное значение. Однако, числовые значения, указанные с использованием термина "превосходящий" и выражения "менее чем", не включаются в этот числовой диапазон.

Кроме того, если не указано иное, "%" химического компонента в следующих вариантах реализации означает "мас.%".

[0026] Далее будет описан способ изготовления листа электротехнической стали с ориентированной зеренной структурой согласно варианту осуществления настоящего изобретения.

[0027] Способ изготовления листа электротехнической стали с ориентированной зеренной структурой согласно следующим вариантам осуществления включает в себя: процесс производства материала кремнистой стали для получения материала кремнистой стали; процесс горячей прокатки для получения горячекатаного листа путем горячей прокатки материала кремнистой стали; процесс холодной прокатки для получения стального листа конечной толщины, при котором горячекатаный лист подвергают одному процессу холодной прокатки или нескольким процессам холодной прокатки с промежуточным отжигом, выполняемым между процессами холодной прокатки; процесс обезуглероживающего отжига, при котором стальной лист подвергают обезуглероживающему отжигу, и процесс финишного отжига, при котором на стальной лист наносят отжиговый сепаратор, содержащий оксид алюминия в качестве основного компонента, и подвергают стальной лист финишному отжигу, причем материал кремнистой стали содержит в мас.%: Si: от 0,8 до 7,0%; С: 0,085% или менее; кислоторастворимый Al: от 0,010 до 0,065%; N: от 0,004 до 0,012%; Mn: 1,00% или менее; S: 0,050% или менее; один или оба Sn и Sb: суммарно 0,01 до 0,20%; остальное: Fe и примеси. Кроме того, в способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно вышеописанному варианту осуществления может быть дополнительно предусмотрен процесс отжига горячей полосы, при котором горячекатаный лист, полученный в процессе горячей прокатки, может быть дополнительно подвергнут отжигу после горячего прокатки и перед процессом холодной прокатки.

[0028] Химические компоненты материала кремнистой стали

При увеличении содержания Si возрастает электрическое сопротивление и улучшаются показатели потерь в стали. Однако, если содержание Si превышает 7,0%, холодная прокатка становится чрезвычайно трудной, и стальной материал может растрескиваться во время прокатки. По этой причине верхний предел содержания Si составляет 7,0%. Предпочтительно, верхний предел содержания Si составляет 4,5% и более предпочтительно 4,0%.

Кроме того, если содержание Si меньше 0,8%, во время финишного отжига происходит γ-превращение и ухудшается ориентация кристаллов стального листа. По этой причине нижний предел содержания Si составляет 0,8%. Предпочтительно, нижний предел содержания Si составляет 2,0% и более предпочтительно 2,5%.

[0029] C является элементом, который эффективно регулирует структуру первичной рекристаллизации, но отрицательно влияет на магнитные свойства. Следовательно, перед финишным отжигом необходимо удалить C, выполнив процесс обезуглероживания.

Если содержание C в материале кремнистой стали составляет более 0,085%, увеличивается время обезуглероживающего отжига и снижается производительность промышленного процесса. По этой причине верхний предел содержания C составляет 0,085%. Более предпочтительно, верхний предел содержания C составляет 0,070%.

[0030] В способе изготовления листа электротехнической стали с ориентированной зеренной структурой в соответствии с этим вариантом осуществления кислоторастворимый Al является важным элементом для выполнения функции ингибитора при связывании с N в форме (Al, Si)N. Содержание кислоторастворимого Al, при котором вторичная рекристаллизация является стабильной, составляет от 0,010 до 0,065%.

Предпочтительно, нижний предел содержания кислоторастворимого Al составляет 0,020% и более предпочтительно 0,025%. Предпочтительно, верхний предел содержания кислоторастворимого Al составляет 0,040% и более предпочтительно 0,030%.

[0031] Если содержание N превышает 0,012%, в стальном листе во время холодной прокатки возникают пустоты, называемые пузырями. Поэтому желательно, чтобы содержание N не превышало 0,012%. Кроме того, для связывания с Al и выполнения функции ингибитора содержание N должно составлять 0,004% или более. Нижний предел содержания N предпочтительно составляет 0,006%, более предпочтительно 0,007%. Верхний предел содержания N составляет предпочтительно 0,010% и более предпочтительно 0,009%.

[0032] Mn и S желательно добавлять в диапазоне, удовлетворяющем Mn/(S+Se)≥4, чтобы предотвратить возникновение трещин при горячей прокатке. При увеличении содержания Mn уменьшается магнитный поток насыщения. Поэтому содержание Mn предпочтительно составляет 1,00% или меньше. Содержание S предпочтительно составляет 0,050% или меньше, более предпочтительно 0,015% или меньше, еще более предпочтительно 0,010% или меньше, и еще более предпочтительно 0,007% или меньше.

Кроме того, часть S можно заменить на Se. По этой причине, если в состав входит Se, то предпочтительно иметь S+Se: 0,050% или менее, и желательно установить диапазон, удовлетворяющий Mn/(S+Se)≥4.

[0033] В некоторых случаях в качестве ингибиторов вторичной рекристаллизации могут использоваться Mn и S. В этих случаях содержание Mn, при котором обеспечивается стабильная вторичная рекристаллизация, находится в диапазоне от 0,02 до 0,30%. Нижний предел содержания Mn предпочтительно составляет 0,05%, более предпочтительно 0,07%. Верхний предел содержания Mn предпочтительно составляет 0,15% и более предпочтительно 0,10%. Кроме того, в этом случае предпочтительное содержание S находится в диапазоне от 0,010 до 0,050%. Содержание S предпочтительно составляет 0,015% или более, более предпочтительно 0,020% или более. Еще более предпочтительно содержание S составляет 0,040% или менее. Кроме того, S также можно заменить на Se.

[0034] В способе производства Taguchi, Sakakura et al. (например, описанном в рассмотренной заявке на патент Японии, вторая публикация № S40-15644) в качестве ингибиторов вторичной рекристаллизации используются Mn и S. С другой стороны, в способе производства Komatsu et al. (например, описанном в рассмотренной заявке на патент Японии, вторая публикация № S62-45285), Mn и S не используются в качестве ингибиторов для вторичной рекристаллизации.

Sn и Sb являются хорошо известными элементами сегрегации по границам зерен. Также до настоящего времени было известно, что Sb и Sn в листе электротехнической стали с ориентированной зеренной структурой улучшают герметизирующие свойства поверхности и предотвращают окисление в атмосфере с высокой точкой росы, но не было известно, что они способствуют обезуглероживанию в атмосфере с низкой точкой росы.

[0036] Чтобы получить способствующий обезуглероживанию эффект от Sn и/или Sb, необходимо, чтобы общее содержание одного или обоих Sn и Sb было 0,01% или более. Нижний предел общего содержания Sn и/или Sb предпочтительно составляет 0,03%, и более предпочтительно 0,05%. Верхний предел общего содержания Sn и/или Sb составляет 0,20%. Даже если общее содержание Sn и/или Sb превышает 0,20%, эффект, способствующий обезуглероживанию, является по существу интенсивным.

[0037] Cr является элементом, который влияет на характер образования оксидного слоя при обезуглероживающем отжиге, улучшает свойства обезуглероживания и способствует последующему сглаживанию поверхности. По этой причине Cr может быть включен в состав. При включении Cr в состав его содержание предпочтительно составляет от 0,02 до 0,50%, при этом достигается эффект улучшения свойств обезуглероживания. Более предпочтительно, нижний предел содержания Cr составляет 0,05%. Кроме того, более предпочтительно верхний предел содержания Cr составляет 0,39%.

[0038] Кроме того, в этом варианте осуществления материал кремнистой стали может содержать взятый по выбору элемент в дополнение к описанным выше основным элементам и примесям. Например, вместо части железа (Fe), которое составляет описанное выше остальное, может содержаться один или несколько взятых по выбору элементов из группы, состоящей из Cu, P, Ni, B, V, Nb, Mo, Ti и Bi.

Содержание этих взятых по выбору элементов может соответствовать их назначению. Следовательно, нет необходимости ограничивать нижние пределы взятых по выбору элементов, а нижние пределы могут составлять 0%. Кроме того, даже если эти взятые по выбору элементы содержатся в виде примесей, вышеуказанные эффекты не ухудшаются.

[0039] Cu: от 0% или более до 0,4% или менее

Медь (Cu) - это элемент, который повышает электрическое сопротивление и снижает потери в стали. Следовательно, содержание Cu может составлять 0,4% или меньше. Если содержание Cu выше 0,4%, эффект снижения потерь в стали достигает предела, и в некоторых случаях во время горячей прокатки это может вызвать поверхностный дефект, называемый "медной коркой". Нижний предел содержания Cu предпочтительно составляет 0,05%, более предпочтительно 0,1%. Верхний предел содержания Cu составляет предпочтительно 0,3%, более предпочтительно 0,2%.

[0040] P: 0% или более и 0,5% или менее

Фосфор (P) является элементом, эффективным для увеличения электрического сопротивления и уменьшения потерь в стали. Поэтому содержание P может составлять 0,5% или меньше. Если содержание P выше 0,5%, в некоторых случаях может возникнуть проблема с прокатываемостью листа кремнистой стали. Нижний предел содержания P предпочтительно составляет 0,005% и более предпочтительно 0,01%. Верхний предел содержания P составляет предпочтительно 0,2% и более предпочтительно 0,15%.

[0041] Ni: 0% или более и 1,0% или менее

Никель (Ni) является элементом, повышающим электрическое сопротивление и уменьшающим потери в стали. Кроме того, Ni является эффективным элементом для регулирования металлографической структуры горячекатаного листа и улучшения магнитных свойств. Поэтому содержание Ni может составлять 1,0% или меньше. Если содержание Ni превышает 1,0%, в некоторых случаях может быть нестабильной вторичная рекристаллизация. Нижний предел содержания Ni предпочтительно составляет 0,01%, более предпочтительно 0,02%. Верхний предел содержания Ni предпочтительно составляет 0,2%, более предпочтительно 0,1%.

[0042] B: 0% или более и 0,008% или менее

Бор (B) является элементом, эффективным для оказания ингибирующего действия в форме BN. Поэтому содержание B может составлять 0,008% или меньше. Если содержание B превышает 0,008%, возникает опасность ухудшения магнитных свойств. Нижний предел содержания B предпочтительно составляет 0,0005%, более предпочтительно 0,001%. Верхний предел содержания B предпочтительно составляет 0,005%, более предпочтительно 0,003%.

[0043] V: 0% или более и 0,15% или менее

Nb: 0% или более и 0,20% или менее

Ti: 0% или более и 0,015% или менее

Ванадий (V), ниобий (Nb) и титан (Ti) являются элементами, эффективными для выполнения функции ингибиторов при связывании с N или C. Поэтому V, Nb и/или Ti могут содержаться в диапазонах 0,15% или менее, 0,20% или менее и/или 0,015% или менее, соответственно. Если эти элементы остаются в готовой продукции, и содержание V превышает 0,15%, содержание Nb превышает 0,20% или содержание Ti превышает 0,015%, то возникает проблема ухудшения магнитных свойств.

Нижний предел содержания V составляет предпочтительно 0,002% и более предпочтительно 0,01%. Верхний предел содержания V составляет предпочтительно 0,10% и более предпочтительно 0,05%.

Нижний предел содержания Nb предпочтительно составляет 0,005%, более предпочтительно 0,02%. Верхний предел содержания Nb составляет предпочтительно 0,10% и более предпочтительно 0,08%.

Нижний предел содержания Ti предпочтительно составляет 0,002%, более предпочтительно 0,004%. Верхний предел содержания Ti предпочтительно составляет 0,010%, более предпочтительно 0,008%.

[0044] Мо: 0% или более и 0,10% или менее

Молибден (Mo) также является эффективным элементом для увеличения электрического сопротивления и уменьшения потерь в стали. Поэтому Мо может содержаться в диапазоне 0,10% или меньше. Если содержание Mo превышает 0,10%, в некоторых случаях может возникнуть проблема с прокатываемостью стального листа. Нижний предел содержания Мо предпочтительно составляет 0,005%, более предпочтительно 0,01%. Верхний предел содержания Мо предпочтительно составляет 0,08%, более предпочтительно 0,05%.

[0045] Bi: 0% или более и 0,010% или менее

Висмут (Bi) является элементом, который эффективен для стабилизации выделений, таких как сульфиды, и усиления функции в качестве ингибитора. Поэтому Bi может содержаться в диапазоне 0,010% или меньше. Если содержание Bi превышает 0,010%, в некоторых случаях могут ухудшиться магнитные свойства. Нижний предел содержания Bi предпочтительно составляет 0,001%, более предпочтительно 0,002%. Верхний предел содержания Bi предпочтительно составляет 0,008%, более предпочтительно 0,006%.

[0046] Способ изготовления листа электротехнической стали с ориентированной зеренной структурой

Для изготовления листа электротехнической стали с ориентированной зеренной структурой, имеющей текстуру, развитую в ориентации {110} <001> из материала кремнистой стали, имеющего описанный выше химический состав, выполняются следующие этапы.

[0047] Сначала расплавленную сталь, имеющую вышеописанный химический состав, разливают (S100), чтобы получить материал кремнистой стали и горячекатаный лист, изготовленный из этого материала кремнистой стали путем обычного этапа горячей прокатки (S102). В качестве альтернативы вместо этапа горячей прокатки (S102) жидкую сталь можно непрерывно разливать для образования тонкой полосы.

[0048] Горячекатаный лист или непрерывно литая тонкая полоса подвергаются этапу холодной прокатки (S106) сразу или после этапа отжига в горячем состоянии (S104).

Отжиг на этапе отжига в горячем состоянии (S104) может выполняться в диапазоне температур от 750 до 1200°C в течение периода времени от 30 секунд до 30 минут.

[0049] Этап отжига в горячем состоянии эффективен для улучшения магнитных свойств изделия. Наличие или отсутствие этапа отжига в горячем состоянии может быть определено в соответствии со свойствами и производственными затратами, необходимыми для конечного изготовления листа электротехнической стали с ориентированной зеренной структурой, и этап отжига в горячем состоянии можно пропустить.

[0050] Холодная прокатка на этапе холодной прокатки (S106) выполняется однократно или многократно с отжигом между этапами холодной прокатки. При однократном этапе холодной прокатки обжатие при прокатке предпочтительно составляет 80% или более. При выполнении многократной холодной прокатки с отжигом между этапами холодной прокатки обжатие при конечной холодной прокатке после последнего отжига предпочтительно составляет 80% или более. Холоднокатаный лист, полученный на этом этапе, представляет собой стальной лист, имеющий конечную толщину листа.

[0051] Материал, который подвергли холодной прокатке, подвергают этапу обезуглероживающего отжига (S108) для удаления углерода, содержащегося в стали.

[0052] В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно этому варианту осуществления на этапе обезуглероживающего отжига (S108) обезуглероживающий отжиг выполняют во влажной водородной атмосфере. Отжиг выполняется с регулированием газовой атмосферы на этапе обезуглероживающего отжига (S108) до такой степени окисления, при которой не образуется оксид на основе железа (Fe).

[0053] На этапе обезуглероживающего отжига (S108), когда обезуглероживающий отжиг выполняется с использованием печи обезуглероживающего отжига, содержащей зону нагрева и зону выдержки, желательно, чтобы степень окисления P1 газовой атмосферы в зоне нагрева удовлетворяла выражению 1:

0,01≤P1≤0,15 (Выражение 1).

[0054] Желательно, чтобы степень окисления газовой атмосферы P2 в зоне выдержки на этапе обезуглероживающего отжига (S108) удовлетворяла выражению 2:

0,01≤P2≤0,15 (Выражение 2).

[0055] Степень окисления P1 и степень окисления P2 представляют собой степени окисления, выраженные отношением "PH2O/PH2" парциального давления водяного пара к парциальному давлению водорода в газовой атмосфере, содержащей водород, азот и водяной пар.

Если степень окисления P1 газовой атмосферы в зоне нагрева и степень окисления P2 на этапе обезуглероживающего отжига (S108) определяются с использованием вышеуказанных выражений 1 и 2, считается, что Sn и/или Sb сегрегируют на поверхность во время нагревания, изменяя первоначальную оксидную пленку на внешней поверхности и улучшая свойства обезуглероживания.

[0056] Для нанесения отжигового сепаратора, содержащего оксид алюминия в качестве основного компонента в последующем процессе, для ламинирования стального листа и сглаживания поверхности стального листа, который подвергли финишному отжигу, желательно выполнять отжиг при степени окисления, при которой в процессе этого обезуглероживающего отжиге не образуются оксиды на основе Fe (Fe2SiO4, FeO и т.п.). Например, в диапазоне температур от 800 до 850°C, в котором обычно проводят обезуглероживающий отжиг, можно подавить образование оксидов на основе Fe путем регулирования степени окисления P1 газовой атмосферы в зоне нагрева и степени окисления P2 газовой атмосферы в зоне выдержки до 0,15 или менее.

[0057] Если степень окисления P1 или степень окисления P2 больше 0,15, под поверхностью изделия образуются включения, что препятствует снижению потерь в стали. При этом, если какая-либо из степеней окисления слишком сильно снижается, также снижается степень обезуглероживания. Когда они обе принимаются во внимание, в этом диапазоне температур степень окисления P1 и степень окисления P2 (PH2O/PH2) предпочтительно находятся в пределах диапазона от 0,01 до 0,15.

[0058] Кроме того, для дополнительного уменьшения углерода и улучшения показателя потерь в стали в процессе обезуглероживающего отжига, еще более желательно, чтобы степень окисления P1 газовой атмосферы в зоне нагрева и степень окисления P2 газовой атмосферы в зоне выдержки удовлетворяла следующее выражение 3:

P1>P2 (Выражение 3).

[0059] В процессе обезуглероживания скорость нагрева от комнатной температуры до температуры зоны выдержки (скорость нагрева в зоне нагрева) предпочтительно составляет в среднем 7°C/сек или больше, более предпочтительно 9°C/сек или больше. Если скорость нагрева слишком мала, свойства обезуглероживания ухудшаются. При этом нет необходимости указывать верхний предел, но, если скорость нагрева слишком высокая, будет трудно контролировать температуру выдержки.

[0060] Температура зоны выдержки и время пребывания в зоне выдержки предпочтительно составляют от 750 до 900°C и от 10 до 600 секунд. Если температура (температура отжига) зоны выдержки ниже 750°C, скорость обезуглероживания снижается и уменьшается производительность. С другой стороны, если температура зоны выдержки выше 900°C, размер зерна первичной рекристаллизации превышает желаемый размер и поэтому ухудшаются магнитные свойства после финишного отжига. Кроме того, если время пребывания меньше 10 секунд, обезуглероживание не может быть выполнено в достаточной степени. С другой стороны, если время пребывания превышает 600 секунд, снижается производительность.

[0061] В период, начинающийся до этапа (S108) обезуглероживающего отжига и заканчивающийся до начала вторичной рекристаллизации на этапе финишного отжига (S112) может быть предусмотрен этап азотирующей обработки (S110).

[0062] Этап азотирующей обработки не имеет особых ограничений. Известен способ, выполняемый в атмосфере газа, обладающего способностью к азотированию, такого как аммиак, а также способ, в котором в отжиговый сепаратор добавляют нитрид, обладающий способностью к азотированию, и т.д.

Например, желательно, чтобы на этапе азотирующей обработки (S110) применялась азотирующая обработка согласно способу производства Komatsu et al., в котором в качестве основного ингибитора используется (Al, Si)N (рассмотренная заявка на патент Японии, вторая публикация № S62-45285 или т.п.).

[0063] На этапе финишного отжига (S112) используется отжиговый сепаратор, содержащий оксид алюминия в качестве основного компонента (50 мас.% или более оксида алюминия). Желательно, чтобы в дополнение к оксиду алюминия отжиговый сепаратор содержал от 5 до 50 мас.% оксида магния. Присутствие оксида магния подавляет образование включений, таких как муллит (3Al2O3∙2SiO2), на поверхности стального листа и стабильно улучшает показатель потерь в стали.

При финишном отжиге описанный выше отжиговый сепаратор, содержащий оксид алюминия в качестве основного компонента, наносят на поверхность стального листа, имеющего оксидный слой, и сушат. После сушки стальной лист сматывают в рулон и подвергают финишному отжигу (отжигу для вторичной рекристаллизации).

[0064] При использовании отжигового сепаратора, содержащего оксид алюминия (Al2O3) в качестве основного компонента, даже если стальной лист подвергается финишному отжигу, можно подавить образование пленки неорганического минерального вещества, такого как форстерит, на поверхности стального листа.

[0065] Что касается нанесения отжигового сепаратора, если обезуглероженному отожженному листу придают слоистую форму (сматывают), поверхность, которая была подвергнута финишному отжигу, можно зеркально отполировать, а потери в стали можно значительно уменьшить с помощью отжигового сепаратора, содержащего оксид алюминия в качестве основного компонента, который с трудом вступает в реакцию с диоксидом кремния, в виде водной суспензии путем нанесения покрытия электростатическим методом и т.п.

[0066] Этот слоистый обезуглероженный отожженный лист подвергают финишному отжигу, чтобы вызвать вторичную рекристаллизацию и очистку от нитридов, сульфидов или т.п. Осуществление вторичной рекристаллизации в заданном диапазоне температур с использованием таких средств, как выдержка вторичной рекристаллизации при постоянной температуре, эффективно для увеличения плотности магнитного потока.

Хотя финишный отжиг можно выполнять, например, в условиях, когда температура повышается до 1150-1250°C, а отжиг выполняется в течение 10-30 часов в газовой атмосфере, содержащей водород и азот, при выполнении очистки и т.п. от нитридов и сульфидов или т.п., после завершения вторичной рекристаллизации желательно выполнить отжиг при температуре 1100°C или выше в 100%-ном водороде.

[0067] После этапа финишного отжига (S112) на этапе формирования изоляционного покрытия (S114) на поверхности стального листа может быть сформировано изоляционное покрытие, предназначенное для приложения натяжения к стальному листу.

[0068] Кроме того, при необходимости между описанными процессами может выполняться обработка для измельчения магнитных доменов механическим методом с использованием профиля зуба или т.п., химическим методом с использованием травления или т.п., лазерным облучением, облучением электронным пучком или т.п.

[0069] Как было описано выше, в процессе обезуглероживающего отжига, при котором обезуглероживающий отжиг выполняется во влажной водородной атмосфере, для удаления углерода, содержащегося в стали, подвергнутой холодной прокатке, отжиг, выполняемый при регулировании газовой атмосферы, чтобы получить степень окисления, при которой не образуется оксид на основе железа, является основной характеристикой способа изготовления листа электротехнической стали с ориентированной зеренной структурой согласно варианту осуществления настоящего изобретения.

[0070] Кроме того, в способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно описанному выше варианту осуществления можно дополнительно предусмотреть процесс азотирующей обработки, проводимый в период, начинающийся до процесса обезуглероживающего отжига и заканчивающийся до начала вторичной рекристаллизации в процессе финишного отжига (например, в диапазоне температур от 600 до 1000°C). В частности, процесс азотирующей обработки может выполняться автономно перед процессом обезуглероживающего отжига, выполняться на одном или нескольких этапах из этапа нагрева, этапа выдержки и этапа охлаждения в процессе обезуглероживающего отжига, выполняться автономно после процесса обезуглероживающего отжига, или же выполняться перед началом вторичной рекристаллизации в процессе финишного отжига путем добавления соединения азота в отжиговый сепаратор.

[0071] Лист электротехнической стали с ориентированной зеренной структурой, полученный способом изготовления согласно вышеописанному варианту осуществления, может использоваться в основном в качестве железного сердечника трансформатора или других электрических устройств.

Примеры

[0072] Несмотря на то, что ниже будут описаны примеры настоящего изобретения, понятно, что условия, принятые в этих примерах, представляют собой варианты осуществления, подтверждающие осуществимость и технический результат настоящего изобретения, и настоящее изобретение не ограничивается этими вариантами осуществления.

[0073] Авторы настоящего изобретения предположили, что оксидный слой, сформировавшийся на начальной стадии обезуглероживающего отжига, существенно влияет на характер последующего обезуглероживания относительно характера обезуглероживания на поверхности листа кремнистой стали, и провели различные эксперименты, связанные с этим предположением.

[0074] Авторы настоящего изобретения исследовали стабильность реакции обезуглероживания на этапе обезуглероживающего отжига, при котором обезуглероживающий отжиг проводят в атмосфере влажного водорода для удаления углерода, содержащегося в стали, подвергнутой холодной прокатке, когда Sn или Sb содержатся в виде компонентов материала кремнистой стали и дополнительно содержится Cr.

[0075] <Пример 1>

Сляб из кремнистой стали, полученный путем литья и содержащий в мас.%: 3,3% Si,; Mn: 0,14%; С: 0,05%; S: 0,007%; кислоторастворимый Al: 0,027%; N 0,008%; остальное: Fe и примеси, нагревали, а затем подвергали горячей прокатке для получения листа толщиной 2,0 мм. Горячекатаный лист нагревали до 1100°C и, снизив температуру горячекатаного листа до 900°C, выдерживали в течение 30 секунд, а затем подвергали одной холодной прокатке до конечной толщины листа 0,22 мм.

[0076] Этот холоднокатаный лист подвергали обезуглероживающему отжигу, при котором степень окисления (PH2O/PH2) изменяли путем изменения точки росы в газовой атмосфере, содержащей 75% водорода и 25% азота, повышали температуру до 830°C при скорости нагревания 7°C/сек и выдерживали в течение 120 секунд. В примере 1 степень окисления в зоне нагрева равна степени окисления в зоне выдержки.

[0077] После этого количество азота в стали увеличивали до 0,02 мас.% в газообразном аммиаке и усиливали ингибитор.

[0078] Обезуглероженный отожженный лист подвергали финишному отжигу, при котором наносили на него отжиговый сепаратор (80 мас.% оксида алюминия+20 мас.% оксида магния), содержащий оксид алюминия в качестве основного компонента, в виде водной суспензии, температуру повышали до 1200°C в газовой атмосфере, содержащей 75% водорода и 25% азота, эту газовую атмосферу заменяли газовой атмосферой 100% водорода, и затем проводили отжиг при 1200°C в течение 20 часов.

[0079] Образцы, приготовленные на указанных выше этапах, промывали водой, разрезали, подвергали отжигу для снятия напряжения, формировали на них изоляционное покрытие, обеспечивающее натяжение стального листа (требуется нанесение создающего натяжения покрытия), подвергали лазерному облучению, и выполняли магнитные измерения методом SST. В таблице 1 показаны количества углерода после обезуглероживающего отжига и показатели потерь в стали (W17/50), полученные путем упомянутых магнитных измерений.

[0080] Таблица 1

[0081] В таблице 1 "Ex" означает отличный результат, "G" - хороший диапазон (допустимый), а "B" - плохой результат.

[0082] Из таблицы 1 видно, что когда отжиг проводился в атмосфере влажного газа (смесь водяного пара, водорода и азота) со степенью окисления от 0,01 до 0,15, количество углерода снижалось до 0,02% или менее. Следовательно, ориентировка кристаллов не была нарушена в результате превращения во время финишного отжига, и были получены хорошие показатели потерь в стали, составляющие 0,70 Вт/кг или менее. Однако, поскольку количество углерода в стали превышало 0,0030% (30 частей на миллион), существует опасение, что происходит магнитное старение (ухудшение магнитных свойств из-за старения).

Кроме того, когда отжиг проводился в атмосфере влажного газа, имеющего степень окисления 0,20 или более, количество углерода в стали составляло 0,0030% или менее, но хороший показатель потерь в стали не был достигнут.

[0083] Считается, что причиной, по которой количество углерода не снижалось до 0,0030% или менее, была зависимость от качества и морфологии оксида, образовавшегося на поверхности стального листа при нагреве в процессе обезуглероживающего отжига. На поверхности, подвергнутой обезуглероживающему отжигу, реакция обезуглероживания (окисление углерода в стали) и реакция образования диоксида кремния (окисление кремния в стали) или т.п. обычно противостояла влаге в атмосфере.

По результатам примера 1 было обнаружено, что, когда отжиг проводился в атмосфере газа с низкой степенью окисления, которая не образует оксидов на основе железа, на поверхности стального листа образовывался обычно диоксид кремния в виде плотной пленки, препятствующей обезуглероживанию.

[0084] <Пример 2>

Было исследовано влияние элементов, формирующих сегрегацию на поверхности, и оксидообразующих элементов на реакцию образования диоксида кремния. Результаты будут представлены ниже в примере 2.

[0085] Сляб из кремнистой стали, полученный путем литья и содержащий в мас.% Si: 3,3% Mn: 0,14%; С: 0,05%; S: 0,007%; кислоторастворимый Al: 0,027%; N 0,008%; Sn: 0,07%; остальное: Fe и примеси, нагревали, а затем подвергали горячей прокатке для получения листа толщиной 2,0 мм. Горячекатаный лист нагревали до 1100°C, охлаждали до 900°C, выдерживали в течение 30 секунд и затем подвергали одной холодной прокатке до конечной толщины листа 0,22 мм.

[0086] Холоднокатаный лист подвергли обезуглероживающему отжигу, при котором степень окисления (PH2O/PH2) изменяли путем изменения точки росы в газовой атмосфере, содержащей 75% водорода и 25% азота, повышали температуру до 830°C при скорости нагревании 7°C/сек и выдерживали в течение 120 секунд. В примере 2 степень окисления в зоне нагрева была равна степени окисления в зоне выдержки.

[0087] После этого увеличивали количество азота в стали до 0,02 мас.% (азотирующая обработка) в газообразном аммиаке для усиления ингибитора.

[0088] Обезуглероженный отожженный лист подвергали финишному отжигу, при котором наносили на него отжиговый сепаратор (50 мас.% оксида алюминия+50 мас.% оксида магния), содержащий оксид алюминия в качестве основного компонента, в виде водной суспензии, повышали температуру до 1200°C в газовой атмосфере, содержащей 75% водорода и 25% азота, эту газовую атмосферу заменяли газовой атмосферой 100% водорода, и затем осуществляли отжиг при 1200°C в течение 20 часов. Образцы, приготовленные в результате перечисленных этапов, промывали водой, разрезали, подвергали отжигу для снятия напряжений, наносили на них изоляционное покрытие, создающее натяжение стального листа (требуется нанесение создающего натяжение покрытия), подвергали лазерному облучению, и осуществляли магнитные измерения методом SST. В таблице 2 показаны количества углерода после обезуглероживающего отжига и показатели потерь в стали (W17/50), полученные с помощью вышеуказанных магнитных измерений.

[0089] Таблица 2

[0090] В таблице 2 "Ex" означает отличный результат, "G" - хороший диапазон, а "B" - плохой результат.

Из таблицы 2 видно, что, когда отжиг проводился в атмосфере влажного газа (смесь водяного пара, водорода и азота) со степенью окисления от 0,01 до 0,15, были получены хорошие показатели потерь в стали и количество углерода в стали было 0,0030% или меньше.

[0091] Из приведенного выше эксперимента можно видеть, что при содержании соответствующего количества Sn реакция обезуглероживания ускоряется, если обезуглероживающий отжиг выполняется в газовой атмосфере с низкой степенью окисления, в которой не образуется оксид железа. Даже когда содержится Sb, достигается тот же эффект, что и с Sn, и этот эффект может быть обеспечен общим количеством Sb и Sn. Предполагается, что Sb и Sn являются элементами сегрегации и они оба сегрегируют на поверхности стального листа, подавляя диффузию Si к поверхности и подавляя образование поверхностной пленки диоксида кремния.

[0092] <Пример 3>

В примере 3 исследовали стабилизацию реакции обезуглероживания, когда вместе с Sn и Sb (элементы сегрегации) в примере 2 содержалось соответствующее количество Cr.

[0093] Сляб из кремнистой стали, полученный путем литья и содержащий в мас.%: Si: 3,3%; Mn: 0,14%; С: 0,05%; S: 0,007%; кислоторастворимый Al: 0,027%; N 0,008%; Sn: 0,05%; Sb: 0,01%, Cr: 0,12%; остальное: Fe и примеси, нагревали, а затем подвергали горячей прокатке для получения листа толщиной 2,0 мм. Горячекатаный лист нагревали до 1100°C, выдерживали в течение 30 секунд и затем подвергали одной холодной прокатке до конечной толщины листа 0,22 мм.

[0094] Холоднокатаный лист подвергали обезуглероживающему отжигу, при котором степень окисления (PH2O/PH2) изменяли путем изменения точки росы в газовой атмосфере, содержащей 75% водорода и 25% азота, повышали температуру до 830°C при скорости нагрева 7°C/секунду и выдерживали при 830°C в течение 120 секунд. В примере 3 степень окисления в зоне нагрева равна степени окисления в зоне выдержки.

[0095] После этого увеличивали количество азота в стали до 0,02 мас.% в газообразном аммиаке для усиления ингибитора.

[0096] Обезуглероженный отожженный лист подвергали финишному отжигу, при котором на него наносили отжиговый сепаратор (70 мас.% оксида алюминия+30 мас.% оксида магния), содержащий оксид алюминия в качестве основного компонента, в виде водной суспензии, повышали температуру до 1200°C в газовой атмосфере, содержащей 75% водорода и 25% азота, заменяли газовую атмосферу газовой атмосферой 100% водорода, и затем осуществляли отжиг при 1200°C в течение 20 часов.

[0097] Образцы, приготовленные на перечисленных выше этапах, промывали водой, разрезали, подвергли отжигу для снятия напряжений, формировали на них изоляционное покрытие, обеспечивающее натяжение стального листа (требуется нанесение создающего натяжение покрытия), подвергали лазерному облучению, и осуществляли магнитные измерения методом SST.

[0098] В таблице 3 показаны количества углерода после обезуглероживающего отжига и показатели потерь в стали (W17/50), полученные путем вышеуказанных магнитных измерений.

[0099] Таблица 3

[0100] В таблице 3 "Ex" означает отличный результат, "G" - хороший диапазон, а "B" - плохой результат.

Из таблицы 3 видно, что при проведении отжига в атмосфере влажного газа (смесь водяного пара, водорода и азота) со степенью окисления от 0,01 до 0,20 были получены хорошие показатели потерь в стали и количество углерода в стали составляло 0,0030% или меньше. В случае присутствия Cr верхний предел степени окисления может быть расширен. В отличие от Sn и Sb предполагается, что содержащийся Cr влияет на образование пленки диоксида кремния и способствует реакции обезуглероживания, когда в процессе нагрева при обезуглероживающем отжиге образуется оксид.

[0101] <Пример 4>

В примере 4 исследовали стабилизацию реакции обезуглероживания при изменении степени окисления в области нагрева и степени окисления в области выдержки.

[0102] Сляб из кремнистой стали, полученный путем литья и содержащий в мас.%: Si: 3,3,; Mn: 0,14%; С: 0,05%; S: 0,007%; кислоторастворимый Al: 0,027%; N 0,008%; Sn: 0,05%; и Sb: 0,01%, остальное: Fe и примеси, нагревали, и затем подвергали горячей прокатке для получения листа толщиной 2,0 мм. Горячекатаный лист подвергали отжигу, при котором горячекатаный лист нагревали до 1120°C, затем охлаждали до 950°C и выдерживали в течение 30 секунд, а затем подвергали одной холодной прокатке до конечной толщины листа 0,22 мм.

[0103] Холоднокатаный лист подвергали обезуглероживающему отжигу, при котором изменяли степень окисления (PH2O/PH2) путем изменения точки росы в газовой атмосфере, содержащей 75% водорода и 25% азота, повышали температуру до 830°C со скоростью нагрева 7°C/сек и выдерживали при 830°C в течение 120 секунд. В примере 4 степень окисления в зоне выдержки была установлена на 0,08, а степень окисления в зоне нагрева была изменена.

[0104] После этого увеличивали количество азота в стали до 0,02 мас.% в газообразном аммиаке для усиления ингибитора.

[0105] Обезуглероженный отожженный лист подвергали финишному отжигу, при котором на него наносили отжиговый сепаратор (70 мас.% оксида алюминия+30 мас.% оксида магния), содержащий оксид алюминия в качестве основного компонента, в виде водной суспензии, повышали температуру до 1200°С в газовой атмосфере, содержащей 75% водорода и 25% азота, заменяли газовую атмосферу газовой атмосферой 100% водорода, и затем выполняли отжиг при 1200°C в течение 20 часов.

[0106] Образцы, приготовленные на вышеуказанных этапах, промывали водой, разрезали, подвергли отжигу для снятия напряжений, формировали на них изоляционное покрытие для обеспечения натяжения стального листа (требуется нанесение создающего натяжение покрытия), подвергали лазерному облучению и осуществляли магнитные измерения методом SST.

[0107] В таблице 4 показаны количества углерода после обезуглероживающего отжига и показатели потерь в стали (W17/50), полученные посредством вышеуказанных магнитных измерений.

[0108] Таблица 4

[0109] Из таблицы 4 видно, что, если степень окисления влажного газа (смесь водяного пара, водорода и азота) в зоне нагрева выше, чем степень окисления (0,08) в зоне выдержки, количество углерода дополнительно снижается и достигаются еще лучшие показатели потерь в стали.

[0110] <Пример 5>

Также исследовался процесс холодной прокатки. Результаты будут объяснены ниже на примере 5.

[0111] Сляб из кремнистой стали, полученный путем литья и содержащий в мас.%: Si: 3,2; Mn: 0,1%; С: 0,05%; S: 0,006%; кислоторастворимый Al: 0,028%; N 0,008%; Sn: 0,05%; Cr: 0,11%; остальное: Fe и примеси, нагревали, а затем подвергали горячей прокатке для получения листа толщиной 2,6 мм. Часть горячекатаного листа отжигали (подвергали отжигу в горячем состоянии) при 1100°C, подвергли отжигу, при котором осуществляли холодную прокатку до толщины листа 2,0 мм и нагрев до 1120°C, затем осуществляли отжиг, при котором температуру снижали до 950°C и делали выдержку в течение 30 секунд (промежуточный отжиг), и затем проводили холодную прокатку до конечной толщины листа 0,22 мм (процесс A). Оставшийся горячекатаный лист подвергали отжигу, при котором выполняли холодную прокатку, чтобы получить лист толщиной 2,0 мм без отжига в горячем состоянии, нагревали до 1120°C и осуществляли отжиг, в котором температуру понижали до 950°C и делали выдержку в течение 30 секунд, а затем осуществляли холодную прокатку до конечной толщины листа 0,22 мм (процесс B). Степень обжатия при холодной прокатки после финишного отжига в каждом случае составляла 89%.

[0112] Холоднокатаный лист подвергали обезуглероживающему отжигу, при котором повышали температуру до 830°C со скоростью нагрева 30°C/сек при степени окисления (PH2O/PH2) 0,06 в газовой атмосфере, содержащей 75% водорода и 25% азота, и выдерживали 120 секунд. В примере 5 степень окисления в зоне нагрева равна степени окисления в зоне выдержки.

[0113] После этого повышали количество азота в стали 0,025 мас.% в газообразном аммиаке для усиления ингибитора.

[0114] Обезуглероженный отожженный лист подвергали финишному отжигу, при котором наносили на него отжиговый сепаратор (90 мас.% оксида алюминия+10 мас.% оксида магния), содержащий оксид алюминия в качестве основного компонента, в виде водной суспензии, повышали температуру до 1200°С в газовой атмосфере, содержащей 75% водорода и 25% азота, заменяли газовую атмосферу газовой атмосферой 100% водорода, и затем проводили отжиг при 1200°C в течение 20 часов.

Образцы, приготовленные на вышеуказанных этапах, промывали водой, разрезали, подвергали отжигу для снятия напряжений, формировали на них изоляционное покрытие для обеспечения натяжения стального листа (требуется нанесение создающего натяжение покрытия), подвергали лазерному облучению, и проводили магнитные измерения методом SST.

В таблице 5 показаны количества углерода после обезуглероживающего отжига и показатели потерь в стали (W17/50), полученные посредством вышеуказанных магнитных измерений.

[0115] Таблица 5

[0116] В таблице 5 "Ex" означает отличный результат.

Как видно из таблице 5, независимо от того, какой этап был осуществлен, если количество углерода в стали, которая была подвергнута обезуглероживанию, составляло 0,0030% (30 частей на миллион) или менее, были получены хорошие показатели потерь в стали.

[0117] <Пример 6>

Сляб из кремнистой стали, содержащий компоненты, показанные в таблице 6, и остальное: Fe и примеси, полученный литьем, нагревали, а затем подвергали горячей прокатке до толщины листа 2,3 мм. Горячекатаный лист подвергали отжигу, при котором повышали температуру до 1100°C, выдерживали в течение 60 секунд, а затем подвергали одной холодной прокатке до конечной толщины листа 0,22 мм.

[0118] Холоднокатаный лист подвергали обезуглероживающему отжигу, при котором повышали температуру до 830°C со скоростью нагрева 30°C/сек при степени окисления (PH2O/PH2) 0,10 в газовой атмосфере, содержащей 75% водорода и 25% азота, и заменяли степень окисления (PH2O/PH2) на степень окисления (PH2O/PH2) 0,06, и выдерживали в течение 120 секунд.

[0119] После этого повышали количество азота в стали до 0,025 мас.% в газообразном аммиаке для усиления ингибитора.

[0120] Обезуглероженный отожженный лист подвергали финишному отжигу, при котором на него наносили отжиговый сепаратор (60 мас.% оксида алюминия+40 мас.% оксида магния), содержащий оксид алюминия в качестве основного компонента, в виде водной суспензии, повышали температуру до 1200°C в газовой атмосфере, содержащей 75% водорода и 25% азота, заменяли газовую атмосферу газовой атмосферой 100% водорода, и затем проводили отжиг при 1200°C в течение 20 часов. Образцы, приготовленные на указанных выше этапах, промывали водой, а затем разрезали, отжигали для снятия напряжений, формировали на них изоляционное покрытие, обеспечивающее натяжение стального листа (требуется нанесение создающего натяжение покрытия), подвергали лазерному облучению, и осуществляли магнитные измерения методом SST. В таблице 6 показаны количества углерода после обезуглероживающего отжига и показатели потерь в стали (W17/50), полученные посредством вышеуказанных магнитных измерений.

[0121] Таблица 6

Продолжение таблицы 6

[0122] Как видно из таблицы 6, независимо от состава сляба из кремнистой стали, предназначенного для использования, если количество углерода в стали, подвергнутой обезуглероживанию, составляло 0,0030% (30 частей на миллион) или менее, были получены хорошие показатели потерь в стали.

[0123] Приведенные выше результаты показывают, что реакция обезуглероживания протекает стабильно, и что можно получить изделие с хорошими показателями потерь в стали, если способствовать сглаживанию поверхности стального листа, когда сляб из кремнистой стали содержит в качестве компонентов Sn и Sb и содержит соответствующее количество Cr, на этапе обезуглероживающего отжига при выполнении обезуглероживающего отжига во влажной водородной атмосфере для удаления углерода, содержащегося в стали, которая была подвергнута холодной прокатке.

Промышленная применимость

[0124] Настоящее изобретение позволяет создать способ изготовления листа электротехнической стали с ориентированной зеренной структурой, имеющего хорошие магнитные свойства, при удовлетворительном выполнении обезуглероживания в процессе обезуглероживающего отжига. Следовательно, настоящее изобретение имеет высокую промышленную применимость.

Изобретение относится к области металлургии, а именно к способу изготовления листа электротехнической стали с ориентированной зеренной структурой, используемого в качестве материала железных сердечников трансформаторов. Способ включает получение материала кремнистой стали, содержащего в мас.%: Si: от 0,8 до 7,0, С: 0,085 или менее, кислоторастворимый Al: от 0,010 до 0,065, N: от 0,004 до 0,012, Mn: 1,00 или менее, S: 0,050 или менее, один или оба из Sn и Sb: суммарно от 0,01 до 0,20, при необходимости, по меньшей мере один элемент из следующей группы, состоящей из: Cr: от 0,02 до 0,50, Cu: 0,4 или менее, Р: 0,5 или менее, Ni: 1,0 или менее, В: 0,008 или менее, V: 0,15 или менее, Nb: 0,20 или менее, Мо: 0,10 или менее, Ti: 0,015 или менее, Bi: 0,010 или менее, остальное - Fe и примеси. Полученный материал подвергают горячей прокатке для получения горячекатаного листа. Проводят холодную прокатку для получения стального листа конечной толщины путем одностадийной или многостадийной холодной прокатки с промежуточными отжигами. Проводят обезуглероживающий отжиг с использованием печи обезуглероживающего отжига, содержащей зону нагрева и зону выдержки, при этом степень окисления P1 газовой атмосферы в зоне нагрева и степень окисления P2 газовой атмосферы в зоне выдержки удовлетворяют соотношениям: 0,01<P1≤0,15, 0,01≤P2<0,15 и P1>P2. Наносят на стальной лист отжиговый сепаратор, содержащий оксид алюминия в качестве основного компонента, и затем подвергают стальной лист финишному отжигу. Полученный лист обладает высокими магнитными свойствами. 2 з.п. ф-лы, 1 ил., 6 табл., 6 пр.

1. Способ изготовления листа электротехнической стали с ориентированной зеренной структурой, включающий:

процесс производства материала кремнистой стали для получения материала кремнистой стали;

процесс горячей прокатки для получения горячекатаного листа, при котором материал кремнистой стали подвергают горячей прокатке;

процесс холодной прокатки для получения стального листа конечной толщины, при котором горячекатаный лист подвергают одному процессу холодной прокатки или нескольким процессам холодной прокатки с промежуточным отжигом, выполняемым между процессами холодной прокатки;

процесс обезуглероживающего отжига, при котором стальной лист подвергают обезуглероживающему отжигу, и

процесс финишного отжига, при котором на стальной лист наносят отжиговый сепаратор, содержащий оксид алюминия в качестве основного компонента, и затем подвергают стальной лист финишному отжигу,

причем материал кремнистой стали содержит, мас.%:

Si: от 0,8 до 7,0%;

С: 0,085% или менее;

кислоторастворимый Al: от 0,010 до 0,065%;

N: от 0,004 до 0,012%;

Mn: 1,00% или менее;

S: 0,050% или менее;

один или оба из Sn и Sb: суммарно от 0,01 до 0,20%,

необязательно, по меньшей мере один элемент из следующей группы, состоящей из:

Cr: от 0,02 до 0,50%,

Cu: 0,4% или менее;

Р: 0,5% или менее;

Ni: 1,0% или менее;

В: 0,008% или менее;

V: 0,15% или менее;

Nb: 0,20% или менее;

Мо: 0,10% или менее;

Ti: 0,015% или менее и

Bi: 0,010% или менее,

остальное: Fe и примеси,

причем в процессе обезуглероживающего отжига: выполняют обезуглероживающий отжиг с использованием печи обезуглероживающего отжига, содержащей зону нагрева и зону выдержки,

степень окисления P1 газовой атмосферы в зоне нагрева удовлетворяет следующему выражению 1, и

степень окисления P2 газовой атмосферы в зоне выдержки удовлетворяет следующему выражению 2, причем

упомянутые P1 и P2 удовлетворяют следующему выражению 3:

0,01<P1≤0,15 (выражение 1),

0,01≤P2<0,15 (выражение 2),

P1>P2 (выражение 3).

2. Способ изготовления листа электротехнической стали с ориентированной зеренной структурой по п. 1, дополнительно включающий:

процесс азотирующей обработки, проводимый в период, начинающийся до процесса обезуглероживающего отжига и заканчивающийся до начала вторичной рекристаллизации в процессе финишного отжига.

3. Способ изготовления листа электротехнической стали с ориентированной зеренной структурой по п. 1 или 2, дополнительно включающий:

процесс отжига в горячем состоянии, при котором горячекатаный лист, полученный в процессе горячей прокатки, подвергают отжигу после процесса горячей прокатки и до процесса холодной прокатки.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННОГО ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2553789C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПРЕВОСХОДНЫМИ СВОЙСТВАМИ ПОТЕРЬ В ЖЕЛЕЗЕ | 2012 |

|

RU2572947C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2597464C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ | 2013 |

|

RU2595190C1 |

| CN 108699621 A, 23.10.2018. | |||

Авторы

Даты

2022-12-01—Публикация

2020-01-16—Подача