Область техники

Изобретение относится к способу получения текстурированной электротехнической полосовой стали с высокими магнитными характеристиками, начиная с тонких слябов, в частности, к способу, при котором режим разливки регулируют так, чтобы получить тонкий сляб с такими микроструктурными характеристиками (большое отношение равноосных зерен к столбчатым зернам, размеры равноосных зерен, уменьшенные размеры выделений и их специфическое распределение), которые позволяют упростить процесс производства, обеспечивая при этом высокие магнитные характеристики.

Уровень техники

Текстурированная электротехническая кремнистая сталь в основном делится на две главные категории, существенным отличием которых является соответствующая величина индукции, измеренная под действием магнитного поля 800 А/м, так называемая величина В800. У обычного текстурированного продукта В800 составляет менее 1890 мТ, а у продукта с высокой магнитной проницаемостью В800 выше 1900 мТ. Дальнейшее деление производится с учетом величины потерь в сердечнике, выраженной в Вт/кг при заданной индукции и частоте.

Обычная текстурированная электротехническая листовая сталь была впервые получена в 30-х годах и с тех пор нашла широкий спектр применений. Текстурированная сталь с высокой магнитной проницаемостью появилась во второй половине 60-х годов и также нашла много применений, в основном, в тех областях, где ее преимущества по высокой магнитной проницаемости и более низким потерям в сердечнике могут компенсировать ее более высокую стоимость в сравнении с обычной продукцией.

В электротехнической листовой стали с высокой магнитной проницаемостью более высокие характеристики получают за счет использования вторых фаз (в частности, A1N), которые при правильном выделении снижают подвижность границ зерен и позволяют избирательно расти тем зернам (с объемно-центрированной кубической структурой), у которых грани параллельны направлению прокатки, а плоскость диагонали параллельна поверхности листа (структура Госса) при пониженной разориентации относительно указанных направлений.

Однако во время затвердевания жидкой стали A1N, который позволяет получить такие улучшенные результаты, выделяется в крупной форме, не пригодной для желаемого эффекта, и его необходимо растворить и выделить в правильной форме, которую следует сохранять до того момента, когда будет получена зернистая структура с заданными размерами и ориентацией на стадии последнего отжига после холодной прокатки до конечной толщины, в конце сложной и дорогостоящей технологии превращения. Было обнаружено, что технологические проблемы, в основном связанные с трудностью достижения высокой производительности и однородного качества, главным образом обусловлены теми предосторожностями, необходимыми для сохранения требуемых формы и распределения A1N во время всего процесса превращения стали.

Учитывая эти проблемы, была разработана технология, например, описанная в патенте США 4225366 и патенте ЕР 339474, в которой нитрид алюминия, подходящий для регулировки процесса роста зерна, получали путем азотирования полосы, предпочтительно, после холодной прокатки.

При этой технологии нитрид алюминия выделяется в крупной форме во время медленного затвердевания стали, которая сохраняется в таком состоянии при использовании низких температур нагрева слябов (ниже 1280oС, предпочтительно ниже 1250oС), перед горячей прокаткой. Азот, введенный в полосу после обезуглероживания, сразу вступает в реакцию, образуются кремний и нитриды марганца/кремния, которые имеют относительно низкую температуру растворения и растворяются во время последнего отжига в закрытых емкостях. Полученный при этом свободный азот диффундирует по полосе и реагирует с алюминием, повторно выделяясь при этом в мелкой и однородной форме по толщине полосы в виде смешанного нитрида алюминия/кремния. Для этого процесса требуется поддерживать температуру стали на уровне 100-850oС в течение по меньшей мере четырех часов.

В указанных выше патентах установлено, что температура азотирования должна быть близка к температуре обезуглероживания (около 850oС) и не должна превышать 900oС, чтобы исключить неконтролируемый рост зерен, ввиду отсутствия подходящих ингибиторов. Фактически, оптимальной температурой азотирования является 750oС, а температура 850oС является верхним пределом, исключающим неконтролируемый рост зерен.

Эта технология имеет некоторые преимущества, в частности, относительно низкие температуры нагрева слябов перед горячей прокаткой, при обезуглероживании и при азотировании, а также то, что необходимость выдерживать полосу при 700-850oС в течение по меньшей мере четырех часов в печи для отжига в контейнерах (для получения смешанных нитридов алюминия/кремния, необходимых для контроля роста зерна) не увеличивает общую стоимость производства, поскольку нагрев в печи для отжига в контейнерах в любом случае требует такого же времени.

Однако перечисленные выше преимущества только кажутся таковыми, поскольку (i) при низкой температуре нагрева слябов сохраняется крупная форма выделений нитрида алюминия, неспособного контролировать процесс роста зерна, следовательно, последующие нагревы, в частности, для обезуглероживания и азотирования, должны производиться при относительно низких, тщательно регулируемых температурах, чтобы исключить неконтролируемый рост зерна; (ii) продолжительность обработки при таких низких температурах должна быть соответственно увеличена, (iii) невозможно ввести при последних отжигах усовершенствования, направленные на сокращения времени нагрева, например, за счет использования печей для отжига в контейнерах непрерывного действия вместо печей периодического действия.

Описание изобретения

В основу настоящего технического решения поставлена задача преодоления недостатков известных технологических процессов, используя при этом процесс непрерывной разливки тонких слябов для получения тонких слябов из кремнистой стали, имеющей специфические характеристики затвердевания и микроструктуры, которые обеспечивают процесс превращения, лишенный ряда важных операций. В частности, процесс непрерывной разливки проводится таким образом, чтобы получить слябы с заданным отношением равноосных зерен к столбчатым зернам, определенные размеры равноосных зерен и мелких выделений.

Согласно изобретению предложен способ получения кремнистой полосовой стали с высокими магнитными характеристиками, при котором осуществляют непрерывную разливку стали, содержащей, мас.%: 2,5-5 Si, 0,002-0,075 С, 0,05-0,4 Mn, S (или S + 0,504 Se) < 0,015, 0,010-0,045 Al, 0,003-0,0130 N, до 0,2 Sn, 0,040-0,3 Сu, остальное железо и незначительные примеси, подвергают ее высокотемпературному отжигу, горячей прокатке, холодной прокатке за один проход или за несколько проходов с промежуточными отжигами, полученную холоднокатаную полосу отжигают для основного отжига и обезуглероживания, покрывают разделителем для отжига и подвергают отжигу в контейнерах для обеспечения окончательной вторичной рекристаллизации, отличающийся тем, что

(i) осуществляют непрерывную разливку тонкого сляба толщиной от 20 до 80 мм, предпочтительно 50-60 мм, со скоростью разливки 3-5 м/мин, при перегреве стали во время разливки в интервале 20-40oС и со скоростью охлаждения, обеспечивающей полное затвердевание за 30-100 с, при амплитуде качания кристаллизатора 1-10 мм и частоте качания 200-400 циклов в минуту,

(ii) осуществляют температурное выравнивание полученных слябов при температуре 1150-1300oС,

(iii) осуществляют горячую прокатку слябов с выравненной температурой при начальной температуре прокатки в интервале 1000-1200oС и конечной температуре прокатки в интервале 850-1050oС,

(iv) осуществляют непрерывный отжиг горячекатаных полос в течение 30-300 с при температуре 900-1170oС, охлаждают их до температуры не ниже 850oС и сохраняют упомянутую температуру в течение 30-300 с, с последующим охлаждением полос, например, в кипящей воде,

(v) полосу подвергают холодной прокатке за один проход или за несколько проходов с промежуточными отжигами, причем последнюю стадию проводят со степенью обжатия по меньшей мере 80%, поддерживая при этом температуру прокатки на уровне, по меньшей мере, 200oС, по меньшей мере, в двух проходах в течение последней операции,

(vi) холоднокатаную полосу подвергают непрерывному отжигу в течение общего времени 100-350 с при температуре 850-1050oС во влажной атмосфере азота/водорода с рН2О/рН2 между 0,3 и 0,7,

(vii) полосу покрывают разделителем для отжига, сматывают в рулоны и рулоны отжигают в контейнерах в атмосфере, имеющей следующий состав в процессе нагрева: смесь водорода с, по меньшей мере, 30 об.% азота до 900oС, смесь водорода с, по меньшей мере, 40 об.% азота до 1100-1200oС, и затем выдерживают рулоны при этой температуре в чистом водороде.

Состав стали может отличаться от известного тем, что допускаются очень низкие содержания углерода, от 20 до 100 частиц на миллион (млн-1).

Содержание меди в стали может составлять от 400 до 3000 частиц на млн., предпочтительно от 700 до 2000 частиц на млн.

Содержание олова в стали может составлять до 2000 частиц на млн., предпочтительно от 1000 до 1700 частиц на млн.

Параметры непрерывной разливки выбирают таким образом, чтобы получить отношение равноосных зерен к столбчатым зернам 35-75%, предпочтительно, более 50%, причем размеры равноосных зерен составляют 0,7-2,5 мм. Благодаря быстрому охлаждению во время такой непрерывной разливки тонких слябов вторичные фазы (выделения) имеют значительно меньшие размеры по сравнению с теми, которые получают при традиционной непрерывной разливке.

Если во время обезуглероживающего отжига поддерживать температуру ниже 950oС, содержание азота в атмосфере последующего отжига в контейнерах контролируют так, чтобы обеспечить азотирование полосы, прямое получение нитридов алюминия и кремния при таких размерах, количестве и распределении, которые позволяют эффективно тормозить рост зерна во время последующей вторичной рекристаллизации. В этом случае подлежащее вводу максимальное количество азота составляет меньше 50 частей на млн.

После обезуглероживающего отжига можно использовать дополнительный непрерывный проход, заключающийся в том, что полосу выдерживают при температуре в интервале 900-1050oС, предпочтительно выше 1000oС, в азотирующей атмосфере, чтобы позволить поглощение азота до 50 частиц на млн. для образования мелких выделений нитрида алюминия, распределенных по толщине полосы.

В этом случае должен присутствовать водяной пар в количестве 0,5-100 г/м3.

Если в стали присутствует олово, то следует использовать атмосферы с более высоким потенциалом азотирования (например, содержащие NН3), так как олово тормозит поглощение азота.

Описанные выше операции процесса можно интерпретировать следующим образом. Режим непрерывной разливки тонких слябов выбирают таким образом, чтобы получить более высокое количество равноосных зерен, чем достижимое при известных способах непрерывной разливки (обычно около 25% при толщине слябов около 200-250 мм), а также размеры кристаллов и распределение мелких выделений, особенно пригодные для получения высококачественного конечного продукта. В частности, малые размеры выделений и последующий отжиг тонких слябов при температуре до 1300oС позволяют получить уже в горячекатаной полосе выделения нитрида алюминия, способные в некоторой мере контролировать размеры зерна, что позволяет исключить жесткий контроль максимальных температур обработки и использовать менее продолжительные обработки за счет этих более высоких температур.

В этом же смысле следует рассмотреть возможность использования очень низкого содержания углерода, предпочтительно, ниже того, которое необходимо для образования гамма-фазы, чтобы ограничить растворение нитрида алюминия, который гораздо менее растворим в альфа-фазе, чем в гамма-фазе.

Указанное наличие уже при образовании сляба еще меньшего количества мелких выделений нитрида алюминия позволяет уменьшить важность операций термообработки, позволив также повысить температуру обезуглероживания без риска неконтролируемого роста зерна. Эта повышенная температура имеет большое значение для улучшения диффузии азота по всей полосе и образования, непосредственно на этой стадии, дополнительного нитрида алюминия. Кроме того, при таком режиме необходимо, чтобы только ограниченное количество азота диффундировало в полосу.

Что касается операции азотирования, то выбор его режима не представляется особо важным. Азотирование можно осуществлять во время обезуглероживающего отжига, в этом случае температуру обработки целесообразно поддерживать на уровне около 1000oС, чтобы непосредственно получать нитрид алюминия. Если же температуру обезуглероживания поддерживать на низком уровне, то большая часть поглощения азота произойдет во время отжига в контейнерах.

В дальнейшем предложенный способ будет проиллюстрирован на примерах его реализации, которые не имеют ограничительного характера.

Пример 1

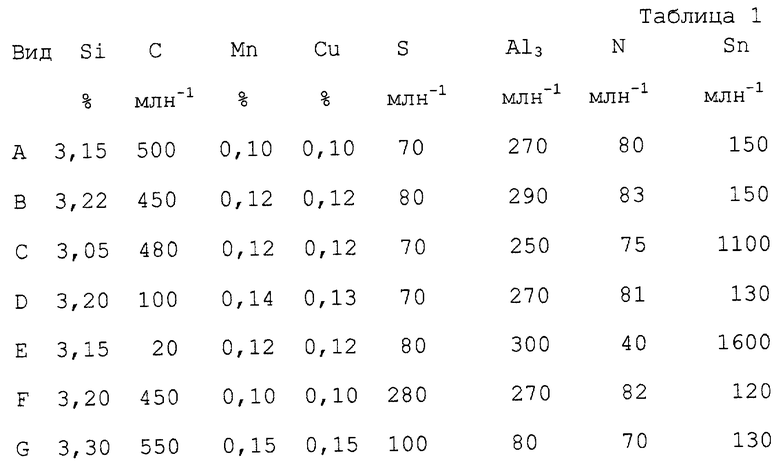

Получали стали, состав которых представлен в табл. 1.

Перечисленные виды стали непрерывно разливали в слябы толщиной 60 мм при скорости разливки 4,3 м/мин, времени затвердевания 65 с, температуре перегрева 28oС, с использованием кристаллизатора, качающегося с частотой 260 циклов/мин при амплитуде качания 3 мм.

Температуру слябов выравнивали при 1830oС в течение 10 мин, а затем их подвергали горячей прокатке разной толщины от 2,05 до 2,15 мм с температурой конца прокатки, равной 890oС. Полученные полосы затем подвергали непрерывному отжигу при 1100oС в течение 30 с, охлаждали при 930oС, выдерживали при этой температуре в течение 90 с, после чего охлаждали в кипящей воде.

Затем полосы подвергали холодной прокатке за один проход до 0,29 мм при температуре 230oС на третьем и четвертом проходах.

Часть холоднокатаных полос, обозначенных как NS, каждого состава подвергали основной рекристаллизации и обезуглероживанию в соответствии со следующим циклом: 860oС в течение 180 с в атмосфере H2-N2 (75:25) при рН2О/рН2 0,65, а затем при 890oС в течение 30 с в атмосфере H2-N2 (75:25) при pH2O/pH2 0,02.

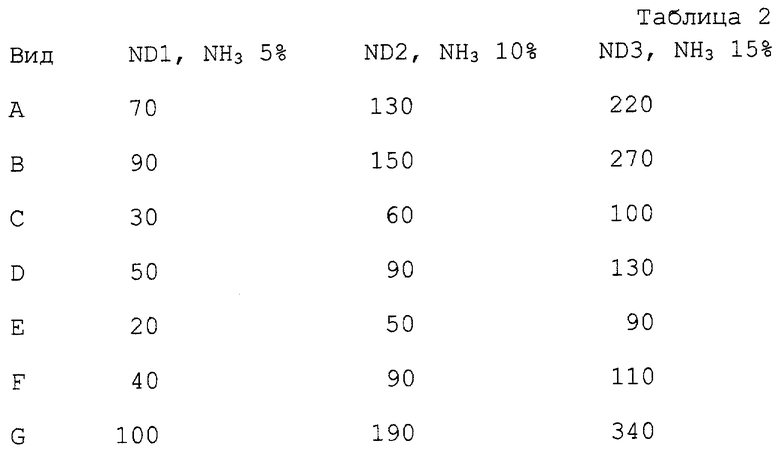

Остальные полосы, обозначенные как ND, подвергали воздействию более высокой температуры 980oС с дополнительным вводом в печь NН3 для непосредственного образования нитрида алюминия. В табл. 2 показаны количества азота, введенного в полосы, в зависимости от количества NН3, введенного в печь.

Обработанные полосы покрывали обычными разделителями для отжига на основе МgО и отжигали в печи для отжига в контейнерах в соответствии со следующим циклом: быстрый нагрев до 700oС, выдержка в этой температуре в течение 5 ч, нагрев до 1200oС в атмосфере H2-N2 (60-40), выдержка при этой температуре в течение 20 ч в Н2.

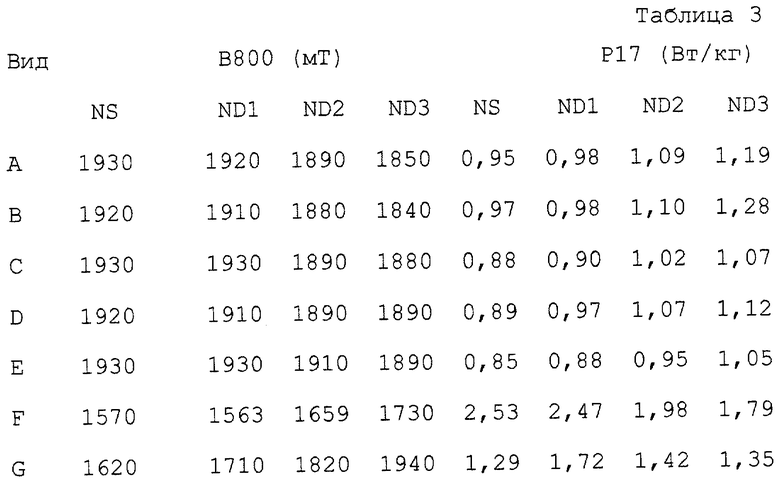

После обычной конечной обработки измеряли следующие магнитные характеристики (см. табл. 3).

Пример 2

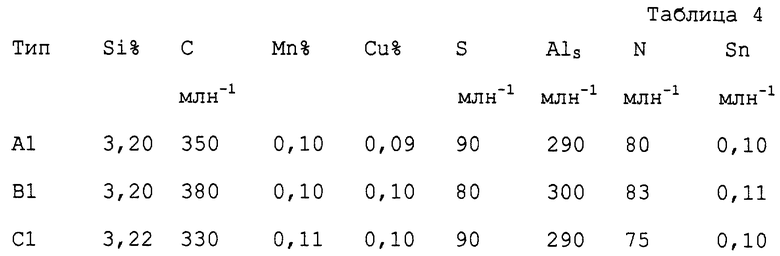

Стали аналогичного состава, показанного в табл. 4, разливали с использованием разных процедур разливки.

Сталь А1 непрерывно разливали в слябы толщиной 240 мм, получая при этом отношение равноосных зерен к столбчатым (ОРС) 25%.

Сталь В1 непрерывно разливали в слябы толщиной 50 мм с ОРС 50%.

Сталь С1 непрерывно разливали в слябы толщиной 60 мм с ОРС 30%.

Температуру слябов выравнивали при 1250oС, подвергали горячей прокатке до толщины 2,1 мм с температурой конца прокатки 960oС, и полученные полосы отжигали как в примере 1, а затем подвергали холодной прокатке до 0,29 мм.

Холоднокатаные полосы делили на три группы, каждую из которых обрабатывали в соответствии со следующими циклами:

Цикл 1: нагрев при 850oС в течение 120 с в атмосфере H2-N2 (75:25) с pH2O/pH2 0,55, подъем температуры до 880oС на 20 с в H2-N2 (75:25) при pH2O/pH2 0,02.

Цикл 2: нагрев при 850oС в течение 120 с в атмосфере H2-N2 (75:25) с рН2О/рН2 0,55, подъем температуры до 890oС на 20 с в атмосфере H2-N2 (75:25) с 3% NН3 при pH2O/pH2 0,02.

Цикл 3: нагрев при 850oС в течение 120 с в атмосфере Н2-N2 (75:25) с pH2O/pH2 0,55, подъем температуры до 1000oС на 20 с в H2-N2 (75:25) с 3% NH3 при pH2O/pH2 0,02.

Все полосы подвергали отжигу в контейнерах как в примере 1.

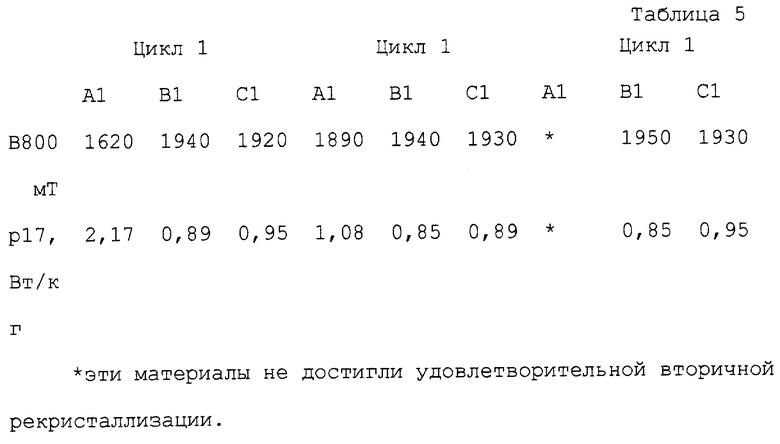

Полученные магнитные характеристики приведены в табл. 5.

Пример 3

Сталь состава: Si 3,01%, С 450 частиц на млн., Мn 0,09%, Си 0,10%, S 100 частиц на млн., AlS 310 частиц на млн., N 70 частиц на млн., Sn 1200 частиц на млн. , остальное железо и незначительные примеси, разливали в тонкие слябы, как в примере, 1 и превращали в холоднокатаную полосу, как в примере 2. Затем холоднокатаные полосы подвергали разным циклам непрерывного отжига: температура T1 в течение 180 с в H2-N2 (74:25) с рН2О/рН2 0,58, температура Т2 в течение 30 с в H2-N2 (74:25) с разным содержанием NН3 при pH2O/pH2 0,03.

Использовались разные значения T1 и Т2, а также разные концентрации NH3, и в каждом эксперименте измеряли поглощенное количество азота. Полосы обрабатывали начисто, как в примере 1, и измеряли магнитные характеристики.

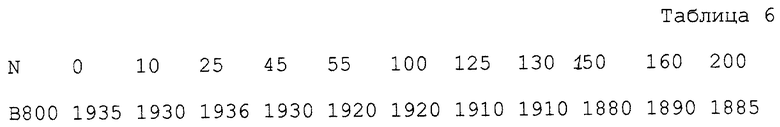

В табл. 6 показаны полученные значения В800 (мТ) в зависимости от поглощенного азота в частицах на млн. при T1 = 850oС и Т2 = 900oС.

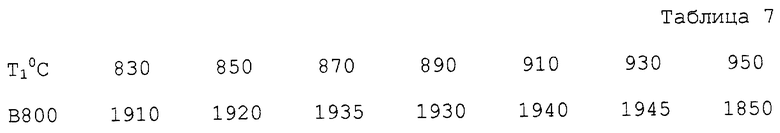

В табл. 7 показаны значения В800 в зависимости от температуры T1, при T2 = 950oС.

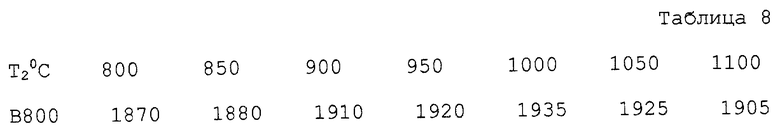

В табл. 8 показаны полученные значения В800 в зависимости от температуры азотирования Т2, при T1 = 850oС.

Изобретение относится к получению текстурированной электротехнической полосовой стали с высокими магнитными характеристиками. Слябы получают путем непрерывной разливки стали, контролируя время, температуру и частоту качания кристаллизатора. Сляб подвергают горячей прокатке в полосу и полученную полосу нагревают и охлаждают в кипящей воде, затем осуществляют холодную прокатку полосы в несколько проходов. После холодной прокатки проводят непрерывный обезуглероживающий отжиг во влажной атмосфере азота, водорода и вторичный рекристаллизационный отжиг рулонов полосы, покрытой разделителем в смеси азота и водорода для формирования нитрида алюминия. Данный способ производства позволяет упростить процесс производства, обеспечивая высокие магнитные характеристики. 11 з.п. ф-лы, 8 табл.

Углерод - 0,002-0,075

Кремний - 2,5-5

Марганец - 0,05-0,4

Сера или (сера+0,503 селена) - менее 0,015

Алюминий - 0,010-0,045

Азот - 0,003-0,0130

Олово - до 0,2

Медь - 0,040-0,3

Железо и неизбежные примеси - Остальное

с получением тонкого сляба толщиной 20 - 80 мм со скоростью разливки 3-5 м/мин при перегреве стали во время разливки в интервале 20-40oС и со скоростью охлаждения, обеспечивающей полное затвердевание за 30-100 с, при амплитуде качания кристаллизатора 1-10 мм и частоте качания 200-400 циклов в минуту, проводят выравнивание температуры слябов при 1150-1300oС, горячую прокатку начинают при выровненной температуре 1000-1200oС, а заканчивают при 850-1050oС, осуществляют непрерывный отжиг горячекатаных полос в течение 30-300 с при температуре 900-1170oС, охлаждают до температуры не ниже 850oС, выдерживают при этой температуре 30-300 с и охлаждают в кипящей воде, холодную прокатку в последнем проходе проводят со степенью обжатия, по меньшей мере, 80%, непрерывный обезуглероживающий отжиг холоднокатаной полосы проводят при 850-1050oС в течение 100-350 с во влажной атмосфере азота, водорода при рН2O/рН2 между 0,3 и 0,7, вторичный рекристаллизационный отжиг рулонов полосы, покрытой разделителем, осуществляют в контейнерах в атмосфере, имеющей в процессе нагрева следующий состав: до 900oС смесь водорода с, по меньшей мере, 30 об. % азота, до 1100-1200oС смесь водорода с, по меньшей мере, 40 об. % азота и выдерживают рулоны при этой температуре в чистом водороде.

| КОНВЕЙЕР ДЛЯ СЫПУЧИХ И ПЫЛЕВИДНЫХ МАТЕРИАЛОВ | 0 |

|

SU339474A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1985 |

|

SU1314687A1 |

| RU 2002820 С1, 15.11.1993 | |||

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1993 |

|

RU2048544C1 |

| Способ получения флотационного реагента-собирателя | 1975 |

|

SU539858A1 |

| DE 4311151 С1, 28.06.1994. | |||

Авторы

Даты

2002-12-20—Публикация

1997-07-21—Подача