Изобретение относится к определению технического состояния и отбраковки дефектных центробежных устройств с полыми роторами.

Технической задачей, которую решает предлагаемое изобретение, является выявление негерметичности оболочки полого ротора во время работы центробежного устройства.

Из уровня техники известны способы выявления негерметичности замкнутых объемов отдельных изделий с помощью галоидных течеискателей.

Например, существует способ контроля герметичности [1], при котором изделие, например полый ротор, заключают в испытательную камеру, заполняют его полость контрольным веществом до требуемого давления, выдерживают в течение определенного времени, определяют реакцию течеискателя на контрольное вещество, накопленное в испытательной камере, при этом перед испытаниями определяют реакцию течеискателя на фоновое содержание контрольного вещества в испытательной камере с контролируемым изделием, после чего предварительно взвешенный проницаемый корпус с контрольным веществом помещают в испытательную камеру с контролируемым изделием и выдерживают в течение времени накопления, определяют реакцию течеискателя на накопленное контрольное вещество, извлекают проницаемый корпус из испытательной камеры и вновь взвешивают, очищают испытательную камеру до начального фонового содержания контрольного вещества, заполняют полость изделия контрольным веществом до требуемого давления, выдерживают в течение того же времени накопления, определяют реакцию течеискателя на контрольное вещество, накопленное в испытательной камере, а величину негерметичности изделия рассчитывают по определенному соотношению. Этот способ проверки герметичности не применим при проверке герметичности вращающегося полого ротора, то есть при работе центробежного устройства.

Известен способ определения технического состояния и отбраковки дефектных центробежных устройств с полыми роторами [2], который заключается в измерении амплитуды колебания ротора и сравнении с эталонным значением. Причем измеряют амплитуду колебания угловой скорости вращения ротора, которую определяют по изменению мгновенного значения сдвига фазы между напряжением на статоре двигателя центробежного устройства и эдс датчика оборотов ротора, регистрируемый электрический сигнал представляют в виде гармонического ряда и сравнивают набор порядковых номеров гармонических составляющих в ряде и величины их амплитуд с эталонными значениями. Способ реализует система, содержащая управляющий вычислительный комплекс сбора и обработки информации, управляемый коммутатор с подключенными датчиками оборотов центробежных устройств и блок измерения временных интервалов, входы которого подсоединены соответственно к источнику электропитания и к управляемому коммутатору, а выход по интерфейсной магистрали соединен с управляющим вычислительным комплексом сбора и обработки информации. Этот способ определения технического состояния работающих центробежных устройств не позволяет выявлять негерметичные роторы, поскольку нет физических причин для отличия амплитуды колебания негерметичного ротора от эталонного значения амплитуды колебания герметичного ротора.

Известен способ централизованного контроля технического состояния группы центробежных устройств с полыми роторами [3], включающий измерение мгновенного значения напряжения на статоре двигателя устройства и мгновенного значения эдс датчика оборотов полого ротора, формирование набора текущих значений информационного сигнала центробежного устройства в виде текущих значений сдвига фаз между мгновенным значением напряжения на статоре двигателя и мгновенным значением эдс датчика оборотов ротора, амплитудно-частотное гармоническое преобразование набора текущих значений информационного сигнала центробежного устройства в набор значений величин амплитуд гармонических составляющих гармонического ряда, идентификацию вида и значимости дефектов устройства, отличающийся тем, что для контролируемого массива устройств в режиме реального времени на программируемом по длительности временном интервале выполняют серию однородных измерений и формируют наборы текущих значений информационного сигнала массива центробежных устройств, при этом для каждого устройства фиксируют время начала текущего однородного измерения в серии, по сформированному набору текущих значений информационного сигнала центробежного устройства в серии однородных измерений вычисляют усредненное значение величины информационного сигнала центробежного устройства на временном интервале, набирают последовательность из не менее 2p+1 усредненных величин информационного сигнала центробежного устройства, выполняют амплитудно-частотное гармоническое преобразования набранных последовательностей и формируют набор значений p амплитуд гармонических составляющих гармонического ряда устройств контролируемого массива. Этот способ комплексной диагностики технического состояния действительно позволяет в большом массиве работающих центробежных устройств выявлять роторы с трещинами в крышках, то есть негерметичные роторы. Недостатком этого способа отбраковки центробежных устройств с негерметичными полыми роторами является сложность его реализации и необходимость использования специальных вычислительных средств.

Техническим результатом предлагаемого изобретения является относительно простой способ выявления негерметичности оболочки полого ротора работающего центробежного устройства, не требующий специальных вычислительных средств для его реализации.

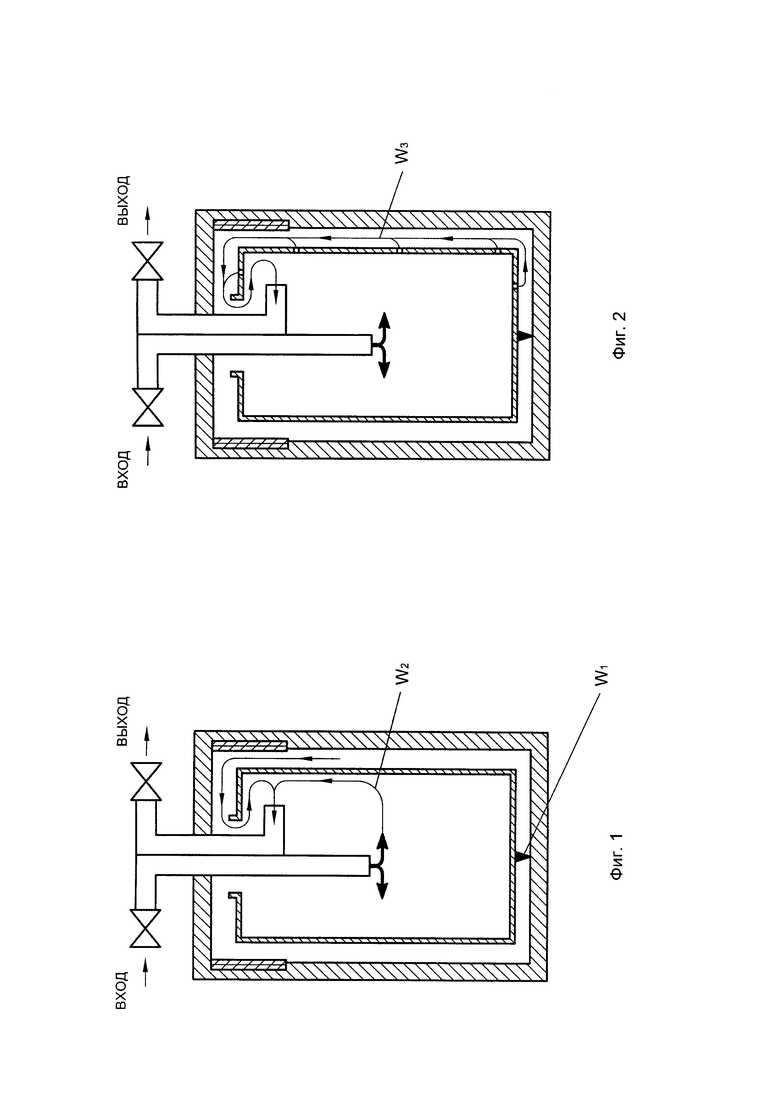

При разгоне центробежного устройства с полым ротором (см. фиг. 1) в пространстве между стенками ротора и корпуса возникает область разреженного пространства, откуда газ откачивается с помощью молекулярных уплотнений во внутреннюю полость ротора и покидает ротор по неподвижной трубке, как показано стрелками. При работе такого центробежного устройства на вакууме при постоянной частоте вращения ротора практически вся полезная мощность двигателя затрачивается на преодоление сил трения (W1) в опоре ротора. При подаче газа через входной клапан в центробежное устройство и внутреннюю полость ротора, как показано стрелками, газ раскручивается и устанавливается экспоненциальное распределение давления газа, минимальное давление - в центральной части ротора, а максимальное давление - на периферии, вблизи стенки ротора. Газ тормозится о неподвижную трубку и выходит по ней из ротора и центробежного устройства через открытый выходной клапан, как показано стрелками. При постоянном расходе газа через ротор устанавливается газодинамическое равновесие, характеризуемое определенным значением полезной мощности двигателя, которая затрачивается на преодоление сил трения (W1), на раскрутку и торможение газа (W2). В случае негерметичности ротора, возникает поток газа в пространство между стенками ротора и корпуса, как показано стрелками на фиг. 2. Увеличение давления в этом пространстве приводит к значительному увеличению сил трения наружной поверхности оболочки ротора о газ. На преодоление сил трения о газ за ротором двигатель затрачивает дополнительную мощность (W3). Эта дополнительная мощность прямо пропорциональна величине потока газа из внутренней полости ротора через негерметичный участок оболочки ротора, например трещину, расслоение, раскрывшуюся пору в материале, и зависит от места расположения этого участка. Чем ближе по отношению к молекулярному уплотнению расположен негерметичный участок оболочки ротора, тем меньше зона локального увеличения давления за ротором, меньше силы трения ротора о газ и меньше дополнительная мощность W3. Негерметичность работающего ротора приводит к нарушению газодинамического равновесия и со временем может привести к функциональному отказу центробежного устройства из-за увеличения дефекта и увеличения потребляемой мощности до момента уменьшения ротором частоты вращения.

Негерметичность оболочки ротора может возникать при разгоне ротора, когда вращающиеся детали ротора испытывают большие растягивающие напряжения, поэтому целесообразно проводить техническую диагностику центробежных устройств после их изготовления до монтажа и начала эксплуатации.

В предлагаемом способе определения технического состояния и отбраковки дефектных центробежных устройств разгоняют ротор до рабочей частоты вращения, закрывают выходной клапан, а через входной клапан подают заранее определенную порцию газа во внутреннюю полость ротора. Порцию газа выбирают таким образом, чтобы затраты мощности на преодоление сил трения в опоре ротора, на раскрутку и торможение газа во внутренней полости бездефектного ротора составляли определенное (эталонное) значение, при этом бездефектный ротор не уменьшал частоту вращения. Негерметичность оболочки дефектного ротора определяют по превышению затратами мощности эталонного значения или по факту уменьшения частоты вращения ротора.

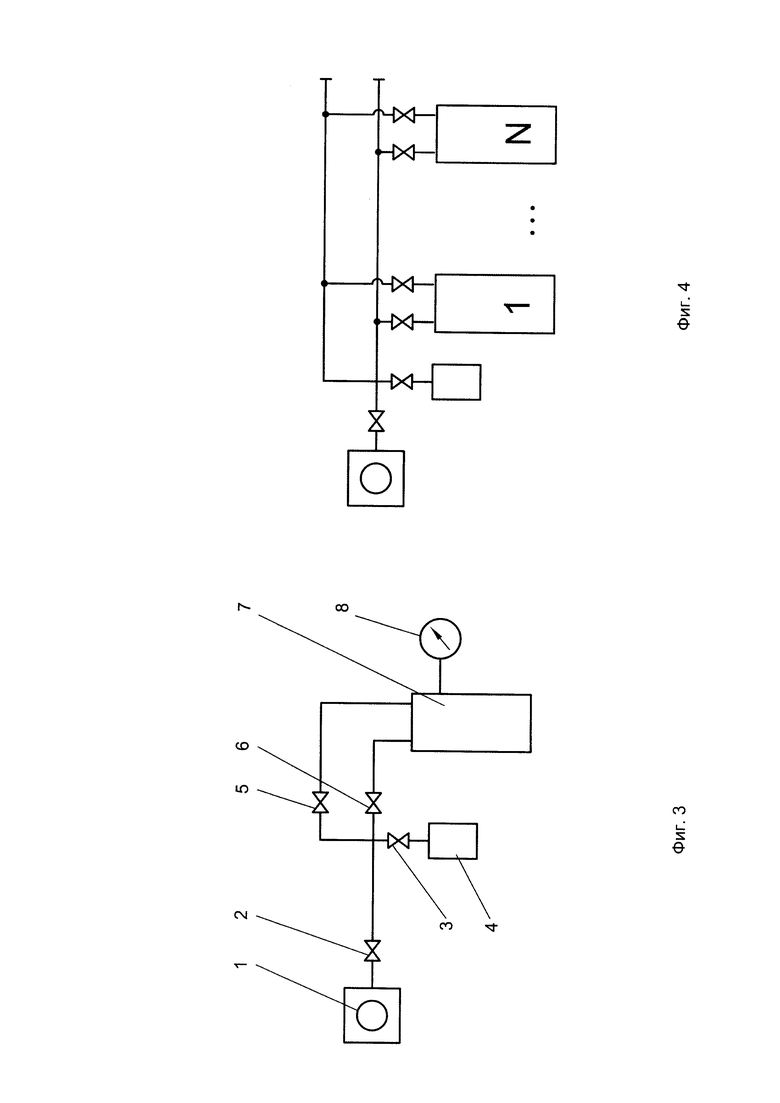

Изобретение может быть реализовано следующим образом (см. фиг. 3).

Входной клапан (6) центробежного устройства (7) соединяют с клапаном (2) вакуумного насоса (1) и с заполненным инертным газом калиброванным сосудом (4) с клапаном (3). При закрытом клапане калиброванного сосуда (3) откачивают центробежное устройство (7) по входной и выходной трассам с клапанами (6) и (5) соответственно, для создания глубокого вакуума внутри центробежного устройства. Разгоняют ротор до рабочей частоты вращения, которую измеряют прибором (8), после чего закрывают выходной клапан устройства (6) и клапан насоса (2). Открывают клапан калиброванного сосуда (3), при этом инертный газ попадает во внутреннюю полость ротора, после чего входной клапан (6) и клапан калиброванного сосуда (3) закрывают. Газ остается в полости ротора, поскольку клапаны устройства (5) и (6) закрыты. В случае уменьшения частоты вращения ротора, которую измеряют прибором (8), судят о наличии негерметичности в оболочке ротора. При стабильной частоте вращения ротора измеряют параметр, характеризующий затраты мощности двигателя, например потребляемую электрическую мощность, ток в обмотках статора электродвигателя. Измеренное значение сравнивают с заранее известным «эталонным» значением параметра. В случае значимого превышения «эталонного» значения параметра судят о наличии негерметичности в оболочке ротора. После проведения технической диагностики выходной клапан устройства (5) и клапан вакуумного насоса (2) открывают, откачивают инертный газ из центробежного устройства. Затем ротор тормозят, бездефектное центробежное устройство отправляют для монтажа и эксплуатации, а дефектный ротор ремонтируют или заменяют другим.

Аналогичным образом проводят диагностику небольших массивов из N центробежных устройств, параллельно подключенных к входным и выходным трассам (см. фиг. 4). При этом порция газа в калиброванном сосуде должна быть в N раз больше, чем для единичного устройства. Перед напуском газа все входные клапаны должны быть открыты, а все выходные клапаны закрыты. После напуска газа в центробежные устройства все входные клапаны закрывают в произвольной последовательности в течение не ограниченного времени. После проведения диагностики все выходные клапаны открывают также без ограничений по последовательности и времени.

Авторы изобретения утверждают, что предлагаемый способ диагностики является технически осуществимым и применимым в промышленности. Возможность выявления дефектных центробежных устройств с негерметичной оболочкой ротора предложенным способом экспериментально подтверждена для массива параллельно подключенных устройств при N=1…20.

Список использованных источников

[1] Способ контроля герметичности. Патент на изобретение RU 2527659.

[2] Способ выявления дефектов (возмущений) в газовых центрифугах изотопно-разделительного каскада и система диагностики для его реализации. Патент на изобретение RU 2236308.

[3] Способ централизованного контроля технического состояния группы газовых центрифуг. Заявка на изобретение RU 2006133412.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2014 |

|

RU2570119C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2013 |

|

RU2527659C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ДЕФЕКТОВ (ВОЗМУЩЕНИЙ) В ГАЗОВЫХ ЦЕНТРИФУГАХ ИЗОТОПНО-РАЗДЕЛИТЕЛЬНОГО КАСКАДА И СИСТЕМА ДИАГНОСТИКИ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2236308C2 |

| Способ испытания полых изделий на герметичность | 1984 |

|

SU1270597A1 |

| СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРИЧЕСКИХ ДВИГАТЕЛЕЙ С ФАЗНЫМ РОТОРОМ | 2008 |

|

RU2392632C1 |

| Способ контроля герметичности незамкнутых изделий | 1989 |

|

SU1631336A1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2005 |

|

RU2295710C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2009 |

|

RU2392595C1 |

| Способ испытания полых изделий на герметичность и устройство для его осуществления | 1984 |

|

SU1232973A1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖРОТОРНОГО ПОДШИПНИКА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2478923C2 |

Изобретение относится к области испытаний устройств на герметичность и может быть использовано для выявления негерметичности оболочки полого ротора центробежного устройства. Сущность: разгоняют ротор до рабочей частоты вращения. Подают во внутреннюю полость ротора заранее определенную порцию газа. Судят о наличии негерметичности оболочки ротора по факту уменьшения частоты вращения ротора или по превышению заранее определенного эталонного значения параметра, характеризующего нормальные затраты мощности на раскрутку и торможение газа во внутренней полости бездефектного ротора. Технический результат: упрощение выявления негерметичности оболочки полого ротора центробежного устройства. 2 н.п. ф-лы, 4 ил.

1. Способ определения негерметичности оболочки полого ротора центробежного устройства, при котором разгоняют ротор до рабочей частоты вращения, подают во внутреннюю полость ротора заранее определенную порцию газа, судят о наличии негерметичности оболочки ротора по факту уменьшения частоты вращения ротора.

2. Способ определения негерметичности оболочки полого ротора центробежного устройства, при котором разгоняют ротор до рабочей частоты вращения, подают во внутреннюю полость ротора заранее определенную порцию газа, судят о наличии негерметичности оболочки ротора по превышению заранее определенного эталонного значения параметра, характеризующего нормальные затраты мощности на раскрутку и торможение газа во внутренней полости бездефектного ротора.

| RU 2006133412 A, 27.03.2008 | |||

| JPS 5215386 A, 04.02.1977 | |||

| В.В.Баженов | |||

| Оценка технического состояния и остаточного ресурса насосных агрегатов в условиях автоматизации магистральных нефтепроводов | |||

| Автореф | |||

| диссертации на соискание уч | |||

| степени кандидата технических наук, г | |||

| Уфа, 2004. |

Авторы

Даты

2016-08-10—Публикация

2014-12-02—Подача