Декларация о федерально-спонсируемых исследованиях и разработках

Настоящее изобретение было сделано при поддержке Правительства в рамках контракта № W9132T-09-C-0046, заключенного с Центром инженерных исследований и разработок - Научно-исследовательской лабораторией по строительству (″ERDC-CERL″). Правительство США может иметь определенные права на настоящее изобретение.

Ссылка на родственные заявки

Настоящая заявка испрашивает приоритет, заявленный в предварительной заявке США серийный номер 61/555500, поданной 4 ноября 2011 года.

Область техники, к которой относится изобретение

Настоящее изобретение касается микропористых материалов, которые могут применяться в мембранах для фильтрования и адсорбции, и к их применению в способах очистки текучих потоков.

Предшествующий уровень техники

Проблема доступности чистой питьевой воды вызывает большую озабоченность во всем мире, особенно в развивающихся странах. Продолжается поиск дешевых эффективных фильтрующих материалов и способов фильтрации воды. Особенно востребованы фильтрующие средства, способные удалять как макроскопические примеси в виде частиц, так и молекулы загрязнителей, включая материалы, которые способны удалять и гидрофильные, и гидрофобные примеси при невысокой стоимости и высокой пропускной способности.

Является востребованной разработка новых мембран, которые могут использоваться для потоков жидкостей и газов и удалять примеси по механизму как химической, так и физической адсорбции.

Краткое описание изобретения

Настоящее изобретение касается мембран для микрофильтрации, содержащих микропористый материал, где указанный микропористый материал содержит:

полиолефиновую матрицу, присутствующую в количестве по меньшей мере 2 мас.%.

тонкоизмельченный, твердый, по существу нерастворимый в воде силикагелевый наполнитель, распределенный по всему объему указанной матрицы, где указанный наполнитель составляет от около 10 до около 90 процентов веса субстрата указанного микропористого материала, где массовое отношение между наполнителем и полиолефином больше 4:1, и

(c) по меньшей мере 35 об.% сети соединяющихся пор, проходящих через весь объем микропористого материала; где указанный микропористый материал получен посредством следующих стадий:

(i) смешивание полиолефиновой матрицы (a), силикагеля (b) и технологического пластификатора до получения по существу однородной смеси;

(ii) помещение полученной смеси, необязательно с дополнительным технологическим пластификатором, в горячий цилиндр червячного экструдера и экструдирование смеси через щелевую головку, с получением непрерывной ленты;

(iii) подача непрерывной ленты, сформированной щелевой головкой, на пару нагретых каландровых валов, работающих согласованно, с получением непрерывной ленты меньшей толщины, чем толщина ленты, выходящей из щелевой головки;

(iv) растягивание полученной непрерывной ленты по меньшей мере в одном направлении выше предела эластичности, где растягивание проводят во время или немедленно после стадии (ii) и/или стадии (iii), но до стадии (v);

(v) подача растянутой ленты в первую зону экстракции, где технологический пластификатор по существу полностью удаляют посредством экстракции органической жидкостью;

(vi) подача непрерывной ленты во вторую зону экстракции, где оставшуюся органическую экстрагирующую жидкость по существу полностью удаляют с помощью пара и/или воды;

(vii) пропускание непрерывной ленты через сушилку для по существу полного удаления остаточной воды и оставшейся органической экстрагирующей жидкости; и

(viii) при необходимости, растягивание полученной непрерывной ленты по меньшей мере в одном направлении выше предела эластичности, где растягивание проводят во время или немедленно после стадии (v), стадии (vi), и/или стадии (vii); с получением микропористого материала.

Настоящее изобретение также касается способов выделения суспендированных или растворенных материалов из потока текучей среды, такого как поток жидкости или газа, включающих пропускание потока текучей среды через описанную выше мембрану для микрофильтрования.

Целевым продуктом, получаемым после процесса выделения, может быть очищенный фильтрат, как в случае удаления загрязняющих примесей из потока отходов, или сконцентрированный материал для обратной подачи в технологическую систему, как при восстановлении рабочего состава гальванической ванны.

Подробное описание изобретения

За исключением по практических примеров и специально оговоренных случаев, все числа, означающие количества ингредиентов, условия реакции и т.д. в описании и формуле изобретения, следует понимать как модифицированные во всех случаях термином «около». Соответственно, если не указано обратное, числовые параметры, приведенные в приведенном далее описании и формуле изобретения, представляют собой приближения, которые могут варьироваться в зависимости от целевых свойств, которых необходимо достичь по настоящему изобретению. В крайнем случае, и не в попытке ограничить применение доктрины эквивалентов в объеме формулы настоящего изобретения, каждый числовой параметр следует толковать по меньшей мере в свете количества приведенных значимых цифр и с применением обычных методик округления.

Несмотря на то, что числовые интервалы и параметры, приведенные для описания объема настоящего изобретения, представляют собой приблизительные значения, числовые значения в частных примерах приведены настолько точно, насколько возможно. Однако, любое числовое значение всегда содержит определенные погрешности, неизбежно следующие из стандартных отклонений, обнаруживаемых в соответствующих экспериментальных измерениях.

Также следует понимать, что любой приведенный в настоящем тексте числовой интервал охватывает все входящие в него подинтервалы. Например, интервал «от 1 до 10» включает все подинтервалы между (и включая) указанным минимальным значением, равным 1, и указанным максимальным значением, равным 10, то есть имеющие минимальное значение равное или больше 1, и максимальное значение равное или меньше 10.

При использовании в настоящем описании и формуле изобретения, артикли ″a,″ ″an″ и ″the″ включают также множественные числа, если прямо и недвусмысленно не указано употребление в отношении единственного предмета.

Различные варианты осуществления и примеры настоящего изобретения, представленные в настоящем тексте, следует все понимать как неограничивающие объем настоящего изобретения.

При использовании в следующем далее описании и формуле изобретения, следующие термины имеют описанные далее значения:

Под термином ″полимер″ понимают полимеры, включая гомополимеры и сополимеры, и олигомеры. Под термином ″композитный материал″ понимают комбинацию двух или более различающихся материалов.

При использовании в настоящем тексте, выражение ″сформированный из″ означает открытое определение, соответствующее, например, выражению ″содержащий″. Поэтому подразумевается, что композиция ″сформированная из″ списка приведенных компонентов, представляет собой композицию, содержащую по меньшей мере перечисленные компоненты, и может дополнительно содержать другие, неперечисленные, компоненты, добавленные при приготовлении композиции.

При использовании в настоящем тексте, термин ″полимерный неорганический материал″ означает полимерный материал, содержащий повторяющийся скелетный фрагмент, имеющий в своей основе элемент или элементы, отличные от углерода. Больше информации можно найти в работе James Mark et al., Inorganic Polymers, Prentice Hall Polymer Science and Engineering Series, (1992) на стр.5, которая включена в текст настоящего изобретения. Кроме того, при использовании в настоящем тексте термин ″полимерные органические материалы″ означает синтетические полимерные материалы, полусинтетические полимерные материалы и природные полимерные материалы, которые все содержат повторяющийся скелетный фрагмент, имеющий в своей основе углерод.

″Органический материал″, при использовании в настоящем тексте, означает углеродсодержащие соединения, в которых углерод обычно связан с углеродом и водородом, и часто также с другими элементами, исключая бинарные соединения, такие как оксиды углерода, карбиды, дисульфид углерода и т.д.; такие тройные соединения как цианиды металлов, карбонилы металлов, фосген, карбонил сульфид и т.д.; и углеродсодержащие соединения металлов, такие как карбонаты металлов, например карбонат кальция и карбонат натрия. Смотри R. Lewis, Sr., Hawley′s Condensed Chemical Dictionary, (12th Ed. 1993) стр.761-762, и М. Silberberg, Chemistry The Molecular Nature of Matter and Change (1996) стр.586, которые включены в настоящий текст посредством ссылки.

При использовании в настоящем тексте, термин ″неорганический материал″ означает любой материал, отличный от органического материала.

При использовании в настоящем тексте, ″термопластичный″ материал представляет собой материал, который размягчается при нагревании и возвращается в свое первоначальное состояние при охлаждении до комнатной температуры. При использовании в настоящем тексте, ″термореактивный″ материал представляет собой материал, который при нагревании необратимо затвердевает или «усаживается».

При использовании в настоящем тексте, ″микропористый материал″ или ″микропористый лентовидный материал″ означает материал, содержащий сеть соединяющихся пор, в котором при отсутствии покрытия, печатных красок, пропитки и без проведения предварительного связывания, поры имеют среднеобъемный диаметр в интервале от 0,001 до 0,5 микрометров и составляют по меньшей мере 5 процентов объема материала, как описано ниже в настоящем тексте.

Под термином ″пластомер″ понимают полимер, проявляющий как пластические, так и эластомерные свойства.

Как указано выше, настоящее изобретение касается мембран для микрофильтрации, содержащих микропористый материал, где указанный микропористый материал содержит:

полиолефиновую матрицу, присутствующую в количестве по меньшей мере 2 мас.%.

тонкоизмельченный, твердый, по существу нерастворимый в воде силикагелевый наполнитель, распределенный по всему объему указанной матрицы, где указанный наполнитель составляет от около 10 до около 90 процентов массы субстрата указанного микропористого материала, где массовое отношение между наполнителем и полиолефином больше 4:1, и

(c) по меньшей мере 35 об.% сети соединяющихся пор, проходящих через весь объем микропористого материала; где указанный микропористый материал получают посредством следующих стадий:

(i) смешивание полиолефиновой матрицы (a), силикагеля (b) и технологического пластификатора до получения по существу однородной смеси;

(ii) помещение полученной смеси, необязательно с дополнительным технологическим пластификатором, в горячий цилиндр червячного экструдера и экструдирование смеси через щелевую головку, с получением непрерывной ленты;

(iii) подача непрерывной ленты, сформированной щелевой головкой, на пару нагретых каландровых валов, работающих согласованно, с получением непрерывной ленты меньшей толщины, чем толщина ленты, выходящей из щелевой головки;

(iv) растягивание полученной непрерывной ленты по меньшей мере в одном направлении выше предела эластичности, где растягивание проводят во время или немедленно после стадии (ii) и/или стадии (iii), но до стадии (v);

(v) подача растянутой ленты в первую зону экстракции, где технологический пластификатор по существу полностью удаляют посредством экстракции органической жидкостью;

(vi) подача непрерывной ленты во вторую зону экстракции, где оставшуюся органическую экстрагирующую жидкость по существу полностью удаляют с помощью пара и/или воды;

(vii) пропускание непрерывной ленты через сушилку для по существу полного удаления остаточной воды и оставшейся органической экстрагирующей жидкости; и

(viii) при необходимости, растягивание полученной непрерывной ленты по меньшей мере в одном направлении выше предела эластичности, где растягивание проводят во время или немедленно после стадии (v), стадии (vi), и/или стадии (vii); с получением микропористого материала.

Микропористые материалы, используемые в мембранах по настоящему изобретению, содержат полиолефиновую матрицу (a). Полиолефиновая матрица присутствует в микропористом материале в количестве по меньшей мере 2 мас.%. Полиолефины представляют собой полимеры, полученные из по меньшей мере одного ненасыщенного по этиленовому типу мономера. В частных вариантах осуществления настоящего изобретения, матрица содержит пластомер. Например, матрица может содержать пластомер, полученный из бутена, гексена и/или октена. Подходящие пластомеры доступны от ExxonMobil Chemical под торговой маркой ″EXACT″.

В частных вариантах осуществления настоящего изобретения, матрица содержит разные полимеры, полученные из по меньшей мере одного ненасыщенного по этиленовому типу мономера, который может применяться вместо пластомера или в комбинации с ним. Примеры включают полимеры, полученные из этилена, пропилена и/или бутена, такие как полиэтилен, полипропилен и полибутен. Также подходят для применения полиолефины высокой плотности и/или со сверхвысоким молекулярным весом, такие как полиэтилен высокой плотности.

В частном варианте осуществления настоящего изобретения, полиолефиновая матрица содержит сополимер этилена и бутена.

Неограничивающие примеры полиолефинов со сверхвысоким молекулярным весом (UHMW) могут включать по существу линейные UHMW полиэтилен или полипропилен. Поскольку UHMW полиолефины не являются термореактивными полимерами, имеющими неопределенный молекулярный вес, их технически классифицируют как термопластичные материалы.

Полипропилен со сверхвысоким молекулярным весом может содержать по существу линейный изотактический полипропилен со сверхвысоким молекулярным весом. Часто степень изотактичности такого полимера составляет по меньшей мере 95%, например по меньшей мере 98%.

Хотя нет четких ограничений относительно верхнего предела характеристической вязкости UHMW полиэтилена, в одном неограничивающем примере, характеристическая вязкость может находиться в интервале от 18 до 39 децилитр/грамм, например от 18 до 32 децилитр/грамм. Хотя нет четких ограничений относительно верхнего предела характеристической вязкости UHMW полипропилена, в одном неограничивающем примере характеристическая вязкость может находиться в интервале от 6 до 18 децилитр/грамм, например от 7 до 16 децилитр/грамм.

В контексте настоящего изобретения, характеристическую вязкость определяют экстраполированием на нулевую концентрацию значений характеристической вязкости для нескольких разбавленных растворов UHMW полиолефина, где растворителем является свежеперегнанный декагидронафталин, к которому добавлено 0,2 мас.% неопентантетраилового эфира 3,5-ди-трет-бутил-4-гидроксикоричной кислоты [CAS Registry No. 6683-19-8]. Значения приведенной вязкости или характеристической вязкости для UHMW полиолефина подтверждали по значениям относительной вязкости, полученным при 135°C с применением вискозиметра Ubbelohde No. 1 в соответствии с общими методиками по ASTM D 4020-81, за исключением того, что использовали несколько разбавленных растворов с различными концентрациями.

Номинальный молекулярный вес UHMW полиэтилена эмпирически связан с характеристической вязкостью полимера по следующему уравнению:

M=5,37×104 [ή]1,37,

где M - это номинальный молекулярный вес, и [ή] это характеристическая вязкость UHMW полиэтилена, выраженная в децилитрах/грамм. Аналогично, номинальный молекулярный вес UHMW полипропилена эмпирически связан с характеристической вязкостью полимера по следующему уравнению:

M=8,88×104 [ή]1,25,

где M - это номинальный молекулярный вес, и [ή] - это характеристическая вязкость UHMW полипропилена, выраженная в децилитрах/грамм.

Можно применять смесь по существу линейного полиэтилена со сверхвысоким молекулярным весом и полиэтилена с низким молекулярным весом. В некоторых вариантах осуществления, UHMW полиэтилен имеет характеристическую вязкость по меньшей мере 10 децилитр/грамм, и полиэтилен с низким молекулярным весом имеет индекс расплава согласно ASTM D 1238-86 Condition E менее 50 граммов/10 минут, например менее 25 граммов/10 минут, например менее 15 граммов/10 минут, и индекс расплава согласно ASTM D 1238-86 Condition F по меньшей мере 0,1 грамм/10 минут, например по меньшей мере 0,5 грамм/10 минут, например по меньшей мере 1,0 грамм/10 минут. Количество применяемого UHMW полиэтилена (в массовых процентах) в данном варианте осуществления описано в столбце 1, строка 52 - столбец 2, строка 18 патента США 5,196,262, содержание которого включено в настоящий текст посредством ссылки. Более конкретно, массовый процент применяемого UHMW полиэтилена описан на фиг. 6 патента США 5196262; а именно, в связи с полигонами ABCDEF, GHCI или JHCK на фиг. 6, указанная фигура включена в настоящий текст посредством ссылки.

Номинальный молекулярный вес полиэтилена с низким молекулярным весом (LMWPE) меньше, чем у UHMW полиэтилена. LMWPE представляет собой термопластичный материал, и известно много различных типов данного материала. Один из типов классификации основан на плотности, выражается в граммах/см3 и округляется до ближайшей тысячной, согласно ASTM D 1248-84 (переутверждено в 1989). Неограничивающие примеры значений плотности LMWPE можно найти в нижеследующей таблице.

Любой вид или все виды полиэтилена, перечисленные в таблице, могут применяться в качестве LMWPE в матрице микропористого материала. Может применяться HDPE, т.к. он может быть более линейным, чем MDPE или LDPE. Способы получения различных видов LMWPE хорошо изучены и изложены документально. Они включают процесс при высоком давлении, процесс компании Phillips Petroleum Company, процесс компании Standard Oil Company (Индиана) и процесс Циглера. Индекс расплава согласно ASTM D 1238-86 Condition E (то есть 190°C и нагрузка 2,16 килограмма) для LMWPE составляет менее примерно 50 граммов/10 минут. Часто индекс расплава согласно Condition E составляет менее примерно 25 граммов/10 минут. Индекс расплава согласно Condition E может составлять менее примерно 15 граммов/10 минут. Индекс расплава согласно ASTM D 1238-86 Condition F (то есть 190°C и нагрузка 21,6 килограмма) для LMWPE составляет по меньшей мере 0,1 грамм/10 минут. Во многих случаях индекс расплава согласно Condition F составляет по меньшей мере 0,5 грамм/10 минут, например по меньшей мере 1,0 грамм/10 минут.

UHMWPE и LMWPE могут вместе составлять по меньшей мере 65 процентов веса, например по меньшей мере 85 процентов веса, полиолефинового полимера в микропористом материале. Также, UHMWPE и LMWPE могут вместе составлять по существу 100 процентов веса полиолефинового полимера в микропористом материале.

В частном варианте осуществления настоящего изобретения, микропористый материал может содержать полиолефин, содержащий полиэтилен со сверхвысоким молекулярным весом, полипропилен со сверхвысоким молекулярным весом, полиэтилен высокой плотности, полипропилен высокой плотности или их смеси.

При желании, другие термопластичные органические полимеры также могут присутствовать в матрице микропористого материала, при условии, что их присутствие не оказывает существенного отрицательного влияния на свойства субстрата микропористого материала. Количество другого термопластичного полимера, который может присутствовать, зависит от природы такого полимера. В целом, можно применять большее количество другого термопластичного органического полимера, если его молекулярная структура содержит небольшое количество разветвлений, мало боковых цепей и мало объемных боковых групп, чем в случае, когда она содержит большое количество разветвлений, много боковых цепей и много объемных боковых групп. Неограничивающие примеры термопластичных органических полимеров, которые необязательно могут присутствовать в матрице микропористого материала, включают полиэтилен низкой плотности, полиэтилен высокой плотности, поли(тетрафторэтилен), полипропилен, сополимеры этилена и пропилена, сополимеры этилена и акриловой кислоты, и сополимеры этилена и метакриловой кислоты. При желании, все или часть карбоксильных групп в карбоксилсодержащих сополимерах могут быть нейтрализованы натрием, цинком и т.п. В целом, микропористый материал содержит по меньшей мере 70 мас.% UHMW полиолефина, из расчета на вес матрицы. В неограничивающем варианте осуществления, описанный выше другой термопластичный органический полимер по существу отсутствует в микропористом материале.

Микропористые материалы, применяемые в мембранах по настоящему изобретению, дополнительно содержат тонкоизмельченный, твердый, по существу нерастворимый в воде силикагелевый наполнитель (b), распределенный по всему объему матрицы.

Данный твердый наполнитель в типичном случае содержит частицы осажденного силикагеля. Важно различать осажденный силикагель от силикагеля, поскольку данные разные материалы имеют разные свойства. Более подробно эта тема раскрыта в работе R.K. Iler, The Chemistry of Silica, John Wiley & Sons, New York (1979). Library of Congress Catalog No. QD 181.S6144, полный текст которой включен в настоящий текст посредством ссылки. Особое внимание следует обратить на страницы 15-29, 172-176, 218-233, 364-365, 462-465, 554-564 и 578-579. Силикагель обычно производят в промышленности при низком значении pH путем подкисления кислотой водного раствора растворимого силиката металла, обычно силиката натрия. Применяемая кислота обычно представляет собой сильную неорганическую кислоту, такую как серная кислота или хлористоводородная кислота, хотя иногда применяют диоксид углерода. Поскольку нет по существу никакой разницы в плотностях между гелевой фазой и окружающей жидкой фазой, т.к. вязкость низкая, гелевая фаза не оседает вниз, то есть можно сказать, что она не выпадает в осадок. Силикагель поэтому можно описать как неосажденную, связанную жесткую трехмерную сетку из тесно расположенных частиц коллоидного аморфного силикагеля. Диапазон возможных состояний простирается от большой твердой массы до субмикроскопических частиц, и степень гидратирования от по существу безводного силикагеля до мягкой желатино-подобной массы, содержащей порядка 100 массовых частей воды на 1 массовую часть силикагеля.

Осажденный Силикагель обычно производят в промышленности, объединяя водный раствор растворимого силиката металла, чаще всего силиката щелочного металла, такого как силикат натрия, и кислоты, так чтобы коллоидные частицы росли в слабощелочном растворе и коагулировали под действием ионов щелочного металла из образующейся растворимой соли щелочного металла. Можно применять различные кислоты, включая неорганические кислоты, но предпочтительной кислотой является диоксид углерода. В отсутствие коагулянта, Силикагель не выпадает в осадок из раствора при любом значении pH. Коагулянтом, применяемым для высаживания силикагеля из раствора, может быть растворимая соль щелочного металла. Полученная при образовании коллоидных частиц силикагеля, а может быть добавленный электролит, такой как растворимая неорганическая или органическая соль, или можно применять комбинацию обоих методов.

Осажденный Силикагель поэтому можно описать как выпавшие в осадок агрегаты мельчайших частиц коллоидного аморфного силикагеля, который ни в какой момент времени при получении не являлся макроскопическим гелем. Размеры агрегатов и степень гидратации могут варьировать в широких пределах.

Порошок осажденного силикагеля отличается от измельченного силикагеля, как правило, более открытой структурой, то есть более высоким удельным объемом пор. Однако удельная площадь поверхности осажденного силикагеля, измеренная по методу Брюннера-Эммета-Теллера (БЭТ) с использованием азота в роли адсорбата, часто ниже соответствующего значения для силикагеля.

В настоящем изобретении можно использовать много разных видов осажденного силикагеля, но предпочтительными видами осажденного силикагеля являются полученные осаждением из водного раствора силиката натрия с применением подходящей кислоты, такой как серная кислота, хлористоводородная кислота или диоксид углерода. Такие виды осажденного силикагеля известны, и способы их производства подробно описаны в U.S. Pat. No. 2940830 и в West German Offenlegungsschrift No. 3545615, полное содержание которых включено в настоящий текст посредством ссылки, включая, в частности, способы получения осажденного силикагеля и свойства получаемых продуктов.

Осажденный силикагель, применяемый по настоящему изобретению, можно получить способом, включающим следующие последовательные стадии:

(a) готовят исходный стоковый водный раствор силиката щелочного металла, имеющий желаемую щелочность, и добавляют в реактор (или готовят прямо в нем), оснащенный устройством для нагрева содержимого реактора,

(b) исходный стоковый раствор нагревают в реакторе до желаемой температуры реакции,

(c) в реактор одновременно добавляют при перемешивании подкисляющее средство и дополнительное количество раствора силиката щелочного металла, поддерживая щелочность и температуру содержимого реактора на целевых уровнях,

(d) останавливают добавление силиката щелочного металла в реактор и добавляют дополнительное количество подкисляющего средства, доводя значение pH полученной суспензии осажденного силикагеля до целевого кислого значения,

(e) осажденный силикагель в реакторе отделяют от реакционной смеси, промывают для удаления побочных солевых продуктов, и

(f) сушат, получая осажденный силикагель.

Промытый твердый силикагель затем сушат с применением общеизвестных методик сушки. Неограничивающие примеры таких методик включают сушку в печи, вакуумную сушку в печи, применение барабанной сушилки, распылительную сушку или сушку в потоке горячего воздуха. Неограничивающие примеры барабанных сушилок включают центробежные распылители и распылительные сушилки с форсунками. Распылительную сушку можно проводить с использованием любого подходящего распылителя, в частности турбинного, форсуночного распылителя, распылителя для жидкости под давлением или двухжидкостного распылителя.

Промытый твердый силикагель может находиться в состоянии, непригодном для распылительной сушки. Например, промытый твердый силикагель может быть слишком густым для распылительной сушки. В одном аспекте описанного выше способа, промытый твердый силикагель, например промытый осадок на фильтре, смешивают с водой, получая жидкую суспензию, и доводят pH данной суспензии, при необходимости, добавлением разбавленной кислоты или разбавленного основания, например гидроксида натрия, до значения от 6 до 7, например до 6,5, и затем подают в форсунки распылительной сушилки.

Температуру, при которой происходит сушка силикагеля, можно варьировать в широких пределах, но она должна быть ниже температуры сплавления силикагеля. В типичном случае, температура сушки находится в диапазоне от температуры выше 50°C до температуры ниже 700°C, например, от выше 100°C, например, 200°C, до 500°C. В одном аспекте описанного выше способа, твердый силикагель сушат в распылительной сушилке, имеющей температуру на входе примерно 400°C, и температуру на выходе примерно 105°C.

Содержание свободной воды в высушенном силикагеле может варьироваться, но обычно оно находится в диапазоне примерно от 1 до 10 мас.%, например от 4 до 7 мас.%. При использовании в настоящем тексте, термин «свободная вода» означает воду, которую можно удалить из силикагеля при нагревании в течение 24 часов до температуры от 100°C до 200°C, например до 105°C.

В одном аспекте описанного в настоящем тексте способа, высушенный силикагель направляют напрямую в гранулятор, где его переводят в компактное состояние и гранулируют, получая гранулированный продукт. Высушенный силикагель можно также подвергать обычным способам уменьшения размера частиц, примерами которых могут служить дробление и растирание. Можно также применять измельчение в псевдоожиженном слое, с использованием воздуха или перегретого пара в качестве рабочей жидкости. Получаемый осажденный силикагель обычно имеет форму порошка.

Чаще всего, осажденный силикагель подвергают барабанной сушке или распылительной сушке. Частицы высушенного в барабанной сушилке силикагеля демонстрируют более высокую структурную целостность, чем частицы силикагеля, полученные после распылительной сушки. Для них менее вероятен распад на более мелкие частицы при экструзии и других технологических процессах обработки при производстве микропористого материала, чем для частиц, полученных после распылительной сушки. Распределение частиц по размерам для высушенного в барабанной сушилке силикагеля при технологической обработке не меняется так значительно, как для частиц, полученных после распылительной сушки. Частицы силикагеля после распылительной сушки более хрупкие, чем после барабанной сушки, и часто дают более мелкие частицы при обработке. Возможно использование высушенного распылением силикагеля с определенным размером частиц. Так что конечное распределение частиц по размерам в мембране не оказывает отрицательного воздействия на поток воды. В некоторых вариантах осуществления, силикагель упрочненный, т.е. сохраняет структурную целостность, так что пористость не нарушается после экструзии. Более предпочтителен осажденный силикагель, в котором изначальное количество частиц силикагеля и изначальное распределение частиц силикагеля по размерам по существу не меняется под воздействиями, оказываемыми при производстве мембран. Наиболее предпочтителен упрочненный силикагель, который обеспечивает широкое распределение частиц по размерам в конечной мембране. Смеси различных типов высушенного силикагеля и силикагеля с различным размером частиц можно применять для достижения уникальных характеристик мембраны. Например, смесь силикагелей с бимодальным распределением частиц по размерам может быть особенно подходящей для определенных процессов разделения. Можно предполагать, что внешние силы, прилагаемые к силикагелю любого типа, могут применяться для изменения и адаптации распределения частиц по размерам, для достижения уникальных характеристик конечной мембраны.

Поверхность частиц можно модифицировать любым из известных в данной области техники способов, которые включают (но не ограничиваются только ими) химическое или физическое изменение характеристик поверхности с помощью методов, известных в данной области техники. Например, поверхность силикагеля можно обрабатывать фрагментами, предохраняющими от обрастания, такими как полиэтиленгликоль, карбоксибетаин, сульфобетаин и их полимеры, смешанно-валентные молекулы, олигомеры и полимеры на их основе, и их смеси. Другим вариантом осуществления может быть смесь силикагелей, в которой один вид силикагеля был обработан положительно заряженными фрагментами, а другой вид силикагеля был обработан отрицательно заряженными фрагментами. Также поверхность силикагеля можно модифицировать функциональными группами, которые позволяют осуществлять направленное удаление специфических примесей из потока, очистку которого предполагается осуществлять с помощью мембраны для микрофильтрования по настоящему изобретению. Можно также использовать необработанные частицы. Частицы силикагеля, покрытые гидрофильным покрытием, снижают вероятность обрастания и могут исключать необходимость в предварительном увлажнении. Частицы силикагеля, покрытые гидрофобным покрытием, также снижают вероятность обрастания и могут помочь в дегазации системы и удалении из нее газов.

Осажденный силикагель в типичном случае имеет средний размер мельчайших частиц от 1 до 100 нанометров.

Площадь поверхности частиц силикагеля, как внешняя, так и внутренняя (вследствие наличия пор), может влиять на его работу. Наполнители с высокой площадью поверхности представляют собой материалы с очень мелким размером частиц, материалы с высокой степенью пористости или материалы, обладающие обеими этими характеристиками. Обычно площадь поверхности самого наполнителя находится в диапазоне от примерно 125 до примерно 700 квадратных метров на грамм (м2/г), при определении методом Брюннера-Эммета-Теллера (БЭТ) согласно ASTM С 819-77 с использованием азота в качестве адсорбата, но с модификацией в виде дегазирования системы и образца в течение 1 часа при 130°C. Часто БЭТ площадь поверхности находится в диапазоне примерно от 190 до 350 м2/г, а чаще силикагель имеет БЭТ площадь поверхности от 351 до 700 м2/г.

Соотношение БЭТ/ЦТАБ представляет собой соотношение всей площади поверхности осажденного силикагеля, включая площадь поверхности, заключенной в порах и доступной только малым молекулам, таким как молекула азота (БЭТ), к площади внешней поверхности (ЦТАБ). Это соотношение в типичном случае применяется как мера микропористости. Высокое значение микропористости, т.е. высокое значение соотношения БЭТ/ЦТАБ, означает большую долю внутренней поверхности - доступной только малым молекулам азота (БЭТ площадь поверхности), но не частицам с большим размером - которым доступна только внешняя поверхность (ЦТАБ).

Было предположено, что структура, т.е. поры, сформированные в осажденном силикагеле при его получении, могут оказывать влияние на его работу. Две числовые характеристики данной структуры - это указанное выше соотношение площадей поверхности БЭТ/ЦТАБ для осажденного силикагеля, и относительная ширина (γ) распределения пор по размеру в осажденном силикагеле. Относительная ширина (γ) распределения пор по размеру - это показатель того, насколько широко распределены размеры пор в частицах осажденного силикагеля. Чем ниже значение γ, тем уже распределение пор по размеру пор в частицах осажденного силикагеля.

Значения ЦТАБ для силикагеля можно определить с применением раствора ЦТАБ и описанного далее способа. Этот анализ проводят с использованием автотитратора Metrohm 751 Titrino, оснащенного сменной 50-миллилитровой бюреткой Metrohm ″Snap-In″ и колориметром Brinkmann Probe Colorimeter Model PC 910 с фильтром 550 нм. Кроме того, применяют прибор Mettler Toledo HB43 или его эквивалент для определения потери влаги силикагелем при 105°C, и для отделения силикагеля от остаточного раствора ЦТАБ можно использовать центрифугу Fisher Scientific Centrific™ Centrifuge Model 225. Избыток ЦТАБ можно определить автоматическим титрованием раствором Aerosol ОТ® до достижения максимального помутнения, которое можно детектировать колориметром проб. Точка максимального помутнения принимается за значение, соответствующее показателю в 150 милливольт. Зная количество поглощенного ЦТАБ на взятый вес силикагеля и пространство, занимаемое молекулой ЦТАБ, вычисляют удельную внешнюю площадь поверхности силикагеля и выражают ее в квадратных метрах на грамм сухого вещества.

Растворы, необходимые для тестирования и приготовления растворов, включают буфер с pH 9,6, цетил[гексадецил]триметиламмония бромид (ЦТАБ), диоктил натрия сульфосукцинат (Aerosol ОТ) и 1н. раствор гидроксида натрия. Буферный раствор с pH 9,6 можно приготовить растворением 3,101 г ортоборной кислоты (99%; Fisher Scientific, Inc., техническая, кристаллическая) в 1-литровой мерной колбе, содержащей 500 миллилитров деионизованной воды и 3,708 грамм твердого хлорида калия (Fisher Scientific, Inc., технический, кристаллический). С помощью бюретки добавляют 36,85 миллилитров 1н. раствора гидроксида натрия. Раствор перемешивают и разбавляют до метки.

Раствор ЦТАБ готовят, отмеривая 11,0 г ±0,005 г порошкообразного ЦТАБ (цетилтриметиламмония бромид, также известный как гексадецилтриметиламмония бромид, Fisher Scientific Inc., технический) на чашке для взвешивания. Порошок ЦТАБ переносят в 2-литровый стакан и обмывают 2-литровый стакан и чашку для взвешивания деионизованной водой. Примерно 700 миллилитров буферного раствора с pH 9,6 и 1000 миллилитров дистиллированной или деионизованной воды добавляют в 2-литровый стакан и перемешивают магнитной мешалкой. Стакан накрывают и перемешивают при комнатной температуре до полного растворения ЦТАБ. Полученный раствор переносят в 2-литровую мерную колбу, промывая стакан и магнитную мешалку деионизованной водой. Дают исчезнуть пузырькам, и раствор разбавляют до метки деионизованной водой. Помещают в раствор большой магнитный мешальник и перемешивают раствор на магнитной мешалке примерно 10 часов. Полученный раствор ЦТАБ можно использовать через 24 часа, в течение 15 дней. Раствор Aerosol ОТ® (диоктил натрия сульфокцинат, Fisher Scientific Inc., 100% твердый) можно получить, используя 3,46 г ±0,005 г твердого вещества, которое взвешивают на чашку для взвешивания. Aerosol ОТ смывают в 2-литровый стакан, содержащий примерно 1500 миллилитров деионизованной воды и большой магнитный мешальник. Растворяют Aerosol ОТ и смывают в 2-литровую мерную колбу. Раствор разбавляют до отметки 2 литра в мерной колбе. Выдерживают полученный раствор Aerosol ОТ® как минимум 12 дней перед использованием. Срок годности раствора Aerosol ОТ® составляет 2 месяца с момента приготовления.

Перед приготовлением образцов для измерения площади поверхности, pH раствора ЦТАБ необходимо проверить и довести по необходимости до значения pH 9,6±0,1 с помощью 1н раствора гидроксида натрия. Для расчетов необходимо приготовить и проанализировать холостой опыт. Отмеряют пипеткой 5 миллилитров раствора ЦТАБ, добавляют 55 миллилитров деионизованной воды в стакан объемом 150 мл и анализируют на автоматическом титраторе Metrohm 751. Автоматический титратор запрограммирован на определение холостого и испытуемого образца по следующим параметрам: плотность точек замера = 2, отклонение сигнала = 20, время установления равновесия = 2 с, начальный объем = 0 мл, объем остановки = 35 мл, и фиксированная конечная точка = 150 мВ. Кончик бюретки и датчик колориметра располагают непосредственно под поверхностью раствора, позиционируя их таким образом, чтобы путь от кончика до фотодатчика полностью проходил под поверхностью раствора. Кончик бюретки и фотодатчик колориметра должны находиться по существу на одинаковом расстоянии от дна стакана и не касаться друг друга. При минимальном перемешивании (положение 1 на мешалке Metrohm 728) устанавливают на 100%Т перед каждым анализом холостого и тестового образца, и начинают титрование раствором Aerosol ОТ®. Конечную точку определяют как объем (мл) титранта при 150 мВ.

Для приготовления испытуемого образца, примерно 0,30 г порошкообразного силикагеля взвешивают в 50-миллилитровом контейнере, в который помещают большой магнитный мешальник. Образцы гранулированного силикагеля нарезали (перед перемалыванием и взвешиванием), получая репрезентативные образцы. Для перемалывания гранулированных материалов использовали мельницу типа мельницы для кофейных зерен. Затем пипеткой добавляли 30 мл раствора ЦТАБ с отрегулированным уровнем pH в контейнер для образца, содержащий 0,30 грамм порошкообразного силикагеля. Затем силикагель и раствор ЦТАБ перемешивали на мешалке в течение 35 минут. По окончании перемешивания, силикагель и раствор ЦТАБ центрифугировали 20 минут для разделения силикагеля и избытка раствора ЦТАБ. По окончании центрифугирования, раствор ЦТАБ пипеткой переносили в чистый контейнер, за вычетом отделенного твердого осадка, данный раствор называют «центрифугатом». Для анализа образца, 50 миллилитров деионизованной воды помещали в 150-миллилитровый стакан с магнитным мешальником. Затем 10 миллилитров образца центрифугата пипеткой добавляли для анализа в тот же стакан. Образец анализировали по той же методике и с теми же установками программы, которые применялись для анализа холостого образца.

Для определения содержания влаги, примерно 0,2 грамма силикагеля взвешивали на Mettler Toledo HB43 во время определения значения ЦТАБ. Анализатор содержания влаги программировали на 105°C с критерием высушивания 5. Потерю влаги регистрировали с точностью до ближайшей +0,1%.

Внешнюю площадь поверхности вычисляли по следующему уравнению:

где

Vo=Объем в мл Aerosol ОТ® в тестировании холостого образца.

V=Объем в мл Aerosol ОТ® в тестировании испытуемого образца.

W=вес образца в граммах.

Vol=% потери влаги (Vol означает ″volatiles″, т.е. «летучий»).

В типичном случае, ЦТАБ площадь поверхности частиц силикагеля по настоящему изобретению находится в диапазоне от 120 до 500 м2/г. Часто силикагель показывает значение ЦТАБ площади поверхности 170-280 м2/г. Более часто, силикагель показывает значение ЦТАБ площади поверхности 281-500 м2/г.

В частных вариантах осуществления настоящего изобретения, значение БЭТ для осажденного силикагеля таково, что отношение БЭТ площади поверхности в квадратных метрах на грамм к ЦТАБ площади поверхности в квадратных метрах на грамм равно или превышает 1,0. Часто соотношение БЭТ к ЦТАБ составляет 1,0-1,5. Более часто, соотношение БЭТ к ЦТАБ составляет 1,5-2,0.

Значения БЭТ площади поверхности в примерах применения были определены по методу Брюннера-Эммета-Теллера (БЭТ) согласно ASTM D 1993-03. БЭТ площадь поверхности можно определить по пяти точкам относительного давления в изотерме сорбции азота, построенной на приборе Micromeritics TriStar 3000™. Станция Prep-060™ обеспечивает необходимый нагрев и постоянный ток газа для приготовления образцов для анализа. Перед поглощением азота, образцы силикагеля сушат нагреванием до температуры 160°C в потоке азота (отметка Р5) по меньшей мере в течение 1 часа

Частицы наполнителя могут составлять от 10 до 90 процентов веса микропористого материала. Например, такие частицы наполнителя могут составлять от 25 до 90 процентов веса микропористого материала, например от 30 до 90 процентов веса микропористого материала, или от 40 до 90 процентов веса микропористого материала, или от 50 до 90 процентов веса микропористого материала, и даже от 60 до 90 процентов веса микропористого материала. Наполнитель, в типичном случае, присутствует в микропористом материале по настоящему изобретению в количестве от 50 до 85 процентов веса микропористого материала. Часто массовое соотношение силикагеля и полиолефина в микропористом материале составляет от 1,7 до 3,5:1. Альтернативно, массовое соотношение наполнителя и полиолефина в микропористом материале может быть больше 4:1.

Микропористый материал, применяемый в мембране по настоящему изобретению, дополнительно содержит сеть соединяющихся пор (c), соединяющихся по всему объему микропористого материала.

При отсутствии импрегнирования, такие поры могут составлять по меньшей мере 15 процентов объема, например от по меньшей мере 20 до 95 процентов объема, или от по меньшей мере 25 до 95 процентов объема, или от 35 до 70 процентов объема микропористого материала. Часто поры составляют по меньшей мере 35 процентов объема, или даже по меньшей мере 45 процентов объема микропористого материала. Такая высокая пористость обеспечивает более высокую площадь поверхности в объеме микропористого материала, что в свою очередь способствует удалению загрязняющих примесей из текучего потока и более высокую скорость прохождения текучего потока через мембрану.

При использовании в настоящем тексте и в формуле изобретения, пористость (также известная как объем пустот) микропористого материала, выраженная в процентах объема, определяется по следующему уравнению:

Пористость=100[1-d1/d2],

где d1 представляет собой плотность образца, которую вычисляют по значениям веса образца и объема образца, вычисленного по размерам образца, и d2 представляет собой плотность твердой части образца, которую вычисляют по значениям веса образца и объема указанной части образца. Объем твердой части образца определяют с помощью квантахромстереопикнометра (Quantachrome Corp.) согласно руководству по эксплуатации от компании-производителя.

Среднеобъемный диаметр пор микропористого материала можно определить методом ртутной порометрии на порометре Autopore III (Micromeretics, Inc.) согласно руководству по эксплуатации от компании-производителя. Среднеобъемный радиус пор для одного скана автоматически определяют на порометре. При работе на порометре, скан регистрируют в диапазоне высокого давления (от 138 килопаскаль до 227 мегапаскаль, в абсолютном выражении). Если примерно 2% или меньше от общего внедренного объема приходится на низшую границу (от 138 до 250 килопаскаль, в абсолютном выражении) высокого диапазона давлений, за среднеобъемный диаметр пор принимают удвоенное значение среднеобъемного радиуса пор, определенного на порометре. Иначе, делают дополнительный скан в низком диапазоне давлений (от 7 до 165 паскаль, в абсолютном выражении), и вычисляют Среднеобъемный диаметр пор по уравнению:

d=2[v1r1/w1+v2r2/w2]/[v1/w1+v2/w2],

где d - это среднеобъемный диаметр пор, v1 - это общий объем ртути, внедренный в диапазоне высокого давления, v2 - это общий объем ртути, внедренный в диапазоне низкого давления, r1 - это среднеобъемный радиус пор, определенный для скана в диапазоне высокого давления, r2 - это среднеобъемный радиус пор, определенный для скана в диапазоне низкого давления, w1 - это вес образца, взятого для скана в диапазоне высокого давления, и w2 - это вес образца, взятого для скана в диапазоне низкого давления. Среднеобъемный диаметр пор может находиться в диапазоне от 0,001 до 0,70 микрометров, например от 0,30 до 0,70 микрометров.

В ходе определения среднеобъемного диаметра пор по описанной выше методике, иногда отмечают максимальный детектированный радиус пор. Это значение берут из скана в диапазоне низкого давления, в случае его замера; иначе, это значение берут из скана в диапазоне высокого давления. Максимальный диаметр пор равен удвоенному максимальному радиусу пор. Поскольку на некоторых стадиях производства или обработки, например, при процессах нанесения покрытия, печати, импрегнирования и/или связывания может происходить заполнение по меньшей мере некоторых пор микропористого материала, и поскольку некоторые из этих процессов приводят к необратимому сжатию микропористого материала, такие параметры как пористость, среднеобъемный диаметр пор и максимальный диаметр пор определяют до того как микропористый материал проходит одну или больше из перечисленных стадий производства или обработки

Для приготовления микропористых материалов по настоящему изобретению, наполнитель, порошкообразный полимер (полиолефиновый полимер), технологический пластификатор и небольшие количества лубриканта и антиоксиданта смешивают до получения по существу однородной смеси. Массовое соотношение наполнителя в порошкообразном полимере, используемое при формирование данной смеси, такое же как в производимом микропористом материале. Смесь, вместе с дополнительным технологическим пластификатором, помещают в горячий цилиндр червячного экструдера. К экструдеру присоединяют головку, такую как щелевая головка для экструзии листов, для придания необходимой формы.

В иллюстративном процессе производства, когда материал сформирован в лист или пленку, непрерывную ленту или пленку, сформированную экструзионной головкой, подают на пару нагретых каландровых валов, работающих согласованно, с получением непрерывной ленты меньшей толщины, чем выходящая из щелевой головки непрерывная лента. Финальная толщина может зависеть от конечного предполагаемого применения продукта. Микропористый материал может иметь толщину в диапазоне от 0,5 до 18 мил (от 12,7 до 457,2 микрон), например от 0,7 до 18 мил (от 17,8 до 457,2 микрон) и точку начала кипения от 10 до 80 фунт/кв.дюйм, в расчете на этанол.

Лента, выходящая с нагретых каландровых валов, затем подвергается растягиванию по меньшей мере в одном направлении выше предела эластичности. Альтернативно, растягивание можно проводить во время или сразу после выхода из щелевой головки или во время прохождения каландровых валов, или несколько раз, но в типичном случае ее проводят перед экстрагированием. Растянутый субстрат микропористого материала можно получать растягиванием промежуточного продукта по меньшей мере в одном направлении выше предела эластичности. Обычно, степень растягивания составляет по меньшей мере около 1,5. Во многих случаях степень растягивания составляет по меньшей мере около 1,7. Предпочтительно, она составляет по меньшей мере около 2. Часто степень растягивания находится в диапазоне от около 1,5 до около 15. Часто степень растягивания находится в диапазоне от около 1,7 до около 10. Предпочтительно степень растягивания находится в диапазоне от около 2 до около 6.

Температура, при которой происходит растягивание, может широко варьироваться. Растягивание можно проводить примерно при комнатной температуре, но обычно применяют повышенную температуру. Промежуточный продукт можно нагревать любым из широкого набора способов, до и/или после растягивания. Примеры таких способов включают нагревание излучением, такое как нагрев электрическими или газовыми нагревателями, конвекционное нагревание, такое как нагревание, обеспечиваемое циркулирующим потоком горячего воздуха, и нагревание при контакте с нагретыми валами. Температура, замеряемая в целях контроля рабочей температуры, может варьировать в зависимости от применяемого оборудования и личных предпочтений. Например, прибор для измерения температуры можно размещать для измерения температуры на поверхности инфракрасных нагревателей, внутри инфракрасных нагревателей, в воздухе между инфракрасными нагревателями и поверхностью промежуточным продуктом, температуры циркулирующего воздуха в точках внутри оборудования, температуры горячего воздуха, входящего или выходящего из оборудования, температуры поверхностей валов, применяемых в процессе растягивания, температуры жидкого теплоносителя, подаваемого на эти валы или отходящего от них, или температуры поверхности пленки. В целом, замеры температуры производят таким образом, чтобы промежуточный продукт растягивался примерно равномерно, и чтобы варьирование (если оно имеет место) толщины растянутого микропористого материала находилось в допустимых пределах, и чтобы количество растянутого микропористого материала с характеристиками, выходящими за эти пределы, было приемлемо низким. Очевидно, что значения температуры, используемые для контроля, могут совпадать или не совпадать со значениями температуры самого промежуточного продукта, поскольку они зависят от вида применяемого оборудования, расположения приборов для измерения температуры и от природы веществ или объектов, температура которых подвергается измерению.

Принимая во внимание расположение приборов, измеряющих температуру, и скорость конвейера по время растягивания, могут иметь или не иметь место градиенты температуры по толщине промежуточного продукта. Также вследствие скорости движения конвейера, по существу невозможно замерить эти градиенты температуры. Наличие градиента температуры, где он имеет место, делает бессмысленным указание единой температуры пленки. Соответственно, температура поверхности пленки, которую можно измерить, это наилучший параметр для характеристики температурных условий, в которых находится промежуточный продукт.

Они обычно примерно одинаковы по всей ширине промежуточного продукта при растягивании, хотя их можно намеренно варьировать, например, для компенсации в промежуточном продукте, имеющем клиновидную форму поперечного сечения ленты. Температуры поверхности пленки по всей длине ленты могут быть примерно одинаковыми, или они могут различаться во время растягивания.

Температуру поверхности пленки, при которой проводится растягивание, можно широко варьировать, но в целом она такова, что промежуточный продукт растягивается примерно равномерно, как разъяснено выше. В большинстве случаев, температура поверхности пленки при растягивании находится в диапазоне от примерно 20°C до примерно 220°C. Часто такая температура находится в диапазоне от примерно 50°C до примерно 200°C. Предпочтительна температура от примерно 75°C до примерно 180°C.

По желанию, растягивание можно проводить в одну стадию или в несколько стадий. Например, когда промежуточный продукт для растягивания необходимо растянуть в одном направлении (моноаксиальное растягивание), растягивание можно проводить в одну стадию или в виде последовательности нескольких стадий, до достижения желаемой финальной степени растягивания. Аналогично, когда промежуточный продукт для растягивания необходимо растянуть в двух направлении (биаксиальное растягивание), растягивание можно проводить в одну стадию или в виде последовательности нескольких стадий, до достижения желаемой финальной степени растягивания. Биаксиальное растягивание можно проводить также в форме одной или больше стадий моноаксиального растягивания в одном направлении, и одной или больше стадий моноаксиального растягивания в другом направлении. Можно последовательно в любом порядке проводить стадии биаксиального растягивания, в которых промежуточный продукт растягивается одновременно в двух направлениях, и моноаксиального растягивания. Также охватывается растягивание более чем в двух направлениях. Как видно, потенциальные вариации стадий весьма многочисленны. Другие стадии, такие как охлаждение, нагрев, спекание, отжиг, наматывание, разматывание и т.д., можно по желанию дополнительно вводить в описанный процесс.

Различные типы растягивающего оборудования хорошо известны и могут применяться в растягивании промежуточного продукта. Моноаксиальное растягивание обычно проводят путем растягивания между двумя валами, где второй или расположенный дальше по ходу движения вал вращается с большей линейной скоростью, чем первый или расположенный раньше по ходу движения вал. Моноаксиальное растягивание можно также осуществлять на стандартной ширительной машине. Биаксиальное растягивание можно осуществлять путем одновременного растягивания в двух разных направлениях на ширительной машине. Однако чаще биаксиальное растягивание проводят, сначала осуществляя моноаксиальное растягивание между двумя валами, вращающимися с разными скоростями, как описано выше, после чего проводят или моноаксиальное растягивание в другом направлении на ширительной машине, или биаксиальное растягивание на ширительной машине. Наиболее распространен тип биаксильного растягивания, в котором два направления растягивания находятся примерно под прямым углом друг к другу. В большинстве случаев, в которых происходит растягивание непрерывной ленты, одно направление растягивания по меньшей мере примерно параллельно длинной оси ленты (направление экструзии), а другое направление растягивания по меньшей мере примерно перпендикулярно направлению экструзии, и находится в плоскости ленты (поперечное направление).

Растягивание ленты до экстрагирования технологического пластификатора позволяет добиться большего размера пор, чем в микропористых материалах, обработанных обычным образом, таким образом делая микропористый материал особенно подходящим для применения в мембранах для микрофильтрования по настоящему изобретению. Также считается, что растягивание ленты до экстракции технологического пластификатора минимизирует термоусадку после обработки.

Продукт поступает в первую зону экстракции, где технологический пластификатор по существу полностью удаляют посредством экстракции органической жидкостью, которая является хорошим растворителем для технологического пластификатора, плохим растворителем для органического полимера, и обладает большей летучестью, чем технологический пластификатор. Обычно, но не обязательно, и технологический пластификатор, и органический растворитель для экстракции по существу не смешиваются с водой. Продукт затем поступает во вторую зону экстракции, где остаточная органическая экстракционная жидкость по существу полностью удаляется паром и/или водой. Затем продукт проходит через сушилку с продувкой воздухом для по существу полного удаления воды и остаточной органической экстракционной жидкости. Из сушилки микропористый материал можно подавать на вытяжной валок, если он имеет форму ленты.

Технологический пластификатор оказывает слабое сольватирующее действие на термопластичный органический полимер при 60°C, только среднее сольватирующее действие при повышенных температурах порядка 100°C, и значительное сольватирующее действие при повышенных температурах порядка 200°C. Он жидкий при комнатной температуре и обычно представляет собой технологическое масло, такое как парафиновое масло, нафтеновое масло или ароматическое масло. Подходящие технологические масла включают масла, соответствующие требованиям ASTM D 2226-82, Типы 103 и 104. Наиболее часто применяются масла, имеющие температуру потери текучести ниже 22°C, или ниже 10°C, согласно нормам ASTM D 97-66 (переутвержден 1978). Примеры подходящих масел включают масла Shellflex® 412 и Shellflex® 371 (Shell Oil Co.), которые представляют собой селективно очищенные и прошедшие гидроочистку масла, полученные из нефти. Ожидается, что другие материалы, включая пластификаторы на основе фталатных эфиров, такие как дибутилфталат, бис(2-этилгексил)фталат, диизодецилфталат, дициклогексилфталат, бутилбензилфталат и дитридецилфталат, тоже будут удовлетворительно выполнять роль технологического пластификатора.

Есть много органических экстракционных жидкостей, которые могут быть применены. Примеры подходящих органических экстракционных жидкостей включают 1,1,2-трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан, 1,1,1-трихлорэтан, 1,1,2-трихлорэтан, метиленхлорид, хлороформ, изопропиловый спирт, диэтиловый эфир и ацетон.

В описанном выше способе производства субстрата микропористого материала, экструзия и растягивание облегчаются, когда наполнитель несет много технологического пластификатора. Потенциал частиц носителя к адсорбции и удерживанию технологического пластификатора является функцией площади поверхности наполнителя. Поэтому в типичном случае наполнитель имеет высокую площадь поверхности, как описано выше. Поскольку желательно удержать наполнитель в субстрате микропористого материала, наполнитель должен быть по существу нерастворимым в технологическом пластификаторе и по существу нерастворимым в органической экстракционной жидкости, когда субстрат микропористого материала производят описанным выше способом.

Остаточное содержание технологического пластификатора составляет меньше 15 процентов веса полученного микропористого материала, и может быть понижено еще до уровней меньше 5 процентов веса, путем дополнительных экстракций с применением той же или другой органической экстракционной жидкости.

Полученные микропористые материалы можно обрабатывать далее в зависимости от целевой области применения. Например, на поверхность микропористого материала можно наносить гидрофильное или гидрофобное покрытие, для модификации поверхностной энергии материала. Также, микропористый материал может быть присоединен к слою подложки, такому как слой фибергласа, для придания дополнительной структурной целостности, в зависимости от целевой области применения. Также можно проводить дополнительное необязательное растягивание непрерывной ленты по меньшей мере в одном направлении, во время или сразу после любой из стадий экструзии на стадии (ii). При производстве мембраны для микрофильтрования по настоящему изобретению, в типичном случае единственная стадия растягивания имеет место перед экстрагированием пластификатора.

Микропористые материалы, полученные описанным выше способом, могут применяться в мембранах по настоящему изобретению, способных удалять из потока жидкости твердые частицы, имеющие размеры от 0,05 до 1,5 микрон. Мембраны также служат для удаления молекулярных загрязняющих примесей из потока жидкости путем адсорбирования или физического исключения по размеру частиц.

Мембраны по настоящему изобретению могут применяться в способе выделения суспендированных или растворенных материалов из текучего потока, такого как удаление одной или более загрязняющих примесей из текучего потока (жидкости или газа), или концентрирования желаемых компонентов в обедненном потоке для рециркуляции через систему, такого как восстановление рабочего состава гальванической ванны. Данный способ включает контактирование потока с мембраной, в типичном случае путем пропускания потока через мембрану. Примеры загрязняющих примесей включают токсины, такие как нейротоксины; тяжелые металлы; масла; красители; нейротоксины;

лекарственные соединения и/или пестициды. Когда поток представляет собой поток жидкости, его обычно пропускают через мембрану со скоростью от 0,1 до 10, обычно от 0,2 до 2,0 мл/(см2 фунт/кв. дюйм×мин.). Когда поток представляет собой поток газа, его обычно пропускают через мембрану со скоростью от 0,2 до 2,0 мл/(см2 фунт/кв. дюйм×мин.).

Примеры

Хотя выше в иллюстративных целях были описаны частные варианты осуществления настоящего изобретения, квалифицированному специалисту в данной области техники будет очевидно, что могут иметь место многочисленные вариации деталей настоящего изобретения, без выхода за рамки объема настоящего изобретения, определенных в прилагаемой формуле изобретения.

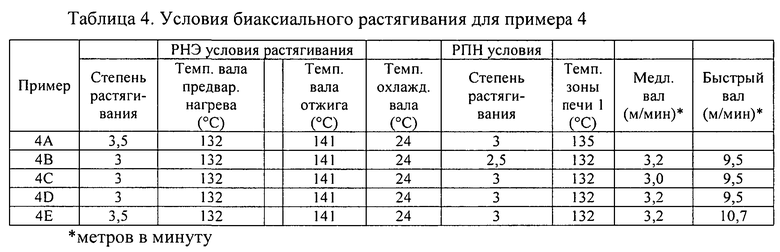

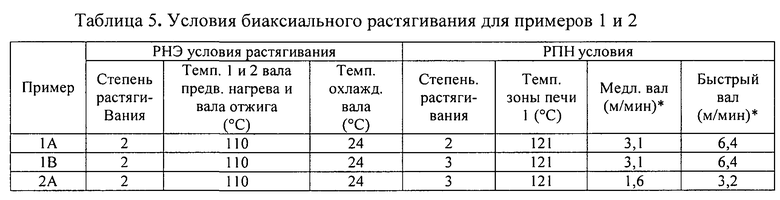

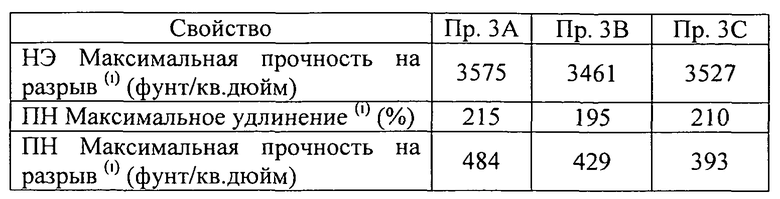

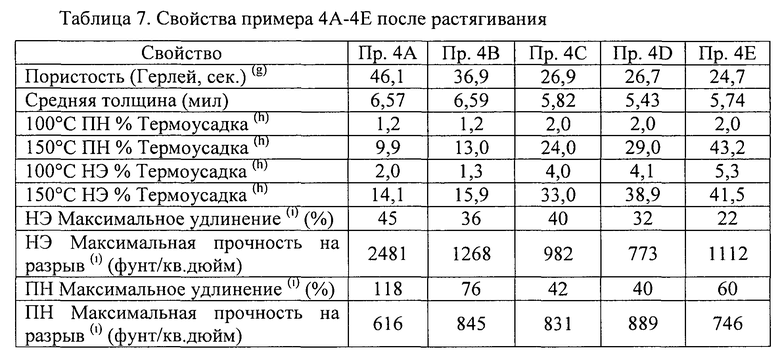

Часть I описывает составы в примерах 1-4 в таблице 1 и приготовление микропористых лентовидных материалов. Часть II описывает свойства лентовидных материалов до вытягивания из примеров 1-4 в таблице 2. Часть III описывает условия растягивания, применяемые в технологии Паркинсона, для получения растянутых материалов из примеров 1-4 в таблицах 3-5. Часть IV описывает свойства лентовидных материалов после растягивания в таблицах 6-8. Часть V описывает размер пор и свойства водного потока для примеров 1-3 и сравнительных примеров (СП) 1-3 в таблице 9. Часть VI описывает работу фильтров из примеров 3С и СП-2 и 4 с прудовой водой в таблице 10, и анализ содержания ионов металлов в прудовой воде и в фильтрате по примерам 3С и СП-4 в таблице 11.

Часть 1. Приготовление микропористых лентовидных материалов в примерах 1-4.

В описанных далее примерах 1-4, составы, применяемые для получения силикагель-содержащих микропористых лентовидных материалов по Части I, приведены в таблице 1. Примеры 1 и 2 были получены описанным далее в настоящем тексте способом. Примеры 3 и 4 экструдировали и каландрировали в окончательную лентовидную форму, применяя экструзионную систему, которая представляла собой промышленную версию описанной ниже системы. Остаточное масло в примерах 3 и 4 удаляли посредством экстракции масла 1,1,2-трихлорэтиленом (ТХЭ) в тандеме с промышленной системой экструзии и каландрирования, все процессы проводились как описано в патенте US 5,196,262, во фрагменте со столбца 7, строка 52 до столбца 8, строка 47.

Сухие ингредиенты для примеров 1 и 2 отдельно взвешивали и помещали в мешалку с лемешными лопастями FM-130D Littleford с одной высокоинтенсивной мешалкой-измельчителем, в том порядке и количествах, которые указаны в фунтах (фунт) и килограммах (кг) в таблице 1. Сухие ингредиенты предварительно смешивали в течение 15 секунд с применением только лемешной мешалки. Затем закачивали технологическое масло с помощью двухдиафрагменного насоса через распыляющую форсунку в верхней части миксера, применяя только лемешную мешалку. Время закачки для разных примеров варьировалось от 45 до 60 секунд. Включали высокоинтенсивную мешалку-измельчитель, вместе с лемешной мешалкой, и перемешивали смесь в течение 30 секунд. Выключали миксер и скребли внутренние части миксера для гарантии того, что все ингредиенты перемешались равномерно. Снова включали миксер, используя как высокоинтенсивную мешалку-измельчитель, так и лемешную мешалку, и смесь перемешивали еще 30 секунд. Выключали миксер и сбрасывали смесь в контейнер для хранения.

Смеси ингредиентов, описанные в таблице 1, подвергали экструдированию и каландрированию в форму ленты с применением экструзионной системы, включающей описанные далее системы подачи, экструдирования и каландрирования. Применяли систему гравиметрического дозирования по уменьшению веса (модель K-tron # K2MLT35D5) для подачи каждой из соответствующих смесей в 27-миллиметровый двухшпиндельный червячный пресс (Leistritz Micro-27 mm). Цилиндр экструдера состоял из восьми температурных зон и подогреваемого адаптера для щелевой головки. Порт загрузки экструзионной смеси располагался прямо перед первой температурной зоной. Клапан сброса давления находился в третьей температурной зоне. Вакуумный клапан находился в седьмой температурной зоне.

Каждую смесь подавали в экструдер со скоростью 90 грамм/минута. Дополнительное количество технологического масла также вводили в первую температурную зону по необходимости, до достижения желаемого содержания масла в экструдированной ленте. Содержание масла в экструдированной ленте (экструдат), выходящей из экструдера, обозначается в настоящем тексте как процент веса масла в экструдате, который рассчитывается относительно общего веса образца. Среднеарифметическое значение процента веса масла в экструдате для примеров 1 и 2 составляло примерно 66%, а для примеров 3 и 4 - около 4%. Экструдат из цилиндра выдавливали в 38-сантиметровую щелевую головку для экструдирования листа, имеющую 1,5-миллиметровое выходящее отверстие. Температура расплава экструдата составляла 203-210°C.

Процесс каландрирования осуществляли с помощью трехвального вертикального каландра с одной зоной защепления и одним охлаждающим валом. Каждый вал имел хромированную поверхность. Размеры вала составляли примерно 41 сантиметр в длину и 14 сантиметров (см) в диаметре. Температура верхнего вала поддерживалась на уровне от 269°F до 285°F (от 132°C до 141°C). Температура среднего вала поддерживалась на уровне от 279°F до 287°F (от 137°C до 142°C). Температура нижнего вала поддерживалась на уровне от 60°F до 80°F (от 16°C до 27°C). Экструдат каландрировали в форму ленты и пропускали через нижний охлаждаемый водой вал и выкатывали. Материал длиной примерно 1,5 метра, шириной примерно 19 см, заворачивали вокруг сетчатого экрана и погружали в трихлорэтилен (объем примерно 2 литра) на 60-90 минут. Вынимали материал, сушили на воздухе и тестировали методами, описанными в таблице 2.

Часть II. Свойства ленты до растягивания

Результаты физических испытаний приведены в таблице 2. Разные листы имели толщину в мил (тысячная доля дюйма), значения которых приведены ниже. Толщину определяли с помощью измерителя толщины полосы Ono Sokki EG-225. Вырезали две пробы размером 11 см ×13 см из каждого образца, и толщину каждой пробы измеряли в 12 местах (по меньшей мере 3/4 дюйма (1,91 см) от края).

Значения, помеченные аббревиатурой НЭ (направление экструзии) получали для образцов, у которых главная ось была ориентирована вдоль длины ленты. Значения с пометкой ПН (поперечное направление, перпендикулярно направлению экструзии) были получены на образцах, у которых главная ось была ориентирована поперек ленты

Часть III. Условия растягивания

Растягивание осуществляли по технологии Паркинсона с применением системы Маршалла и Вильямса для обработки пластика с двухосной ориентацией. Растягивание в направлении экструзии (РНЭ) материала из Части II осуществляли нагреванием сетки и растягиванием в направлении экструзии на серии валков, температура которых указана в таблицах 3, 4 и 5. Растягивание в поперечном направлении (РПН) после РНЭ растягивания (охарактеризованного в таблицах 4 и 5) осуществляли нагреванием сетки и растягиванием в поперечном направлении на ширильной раме. Ширильная рама состоит из двух горизонтальных гусениц, на которых комплекс зажимов и цепей удерживают материал на месте. Условия РНЭ и РПН обеспечивали биаксиальное растягивание материала. Печь представляла собой закрытую печь с горячим воздухом с 3 зонами нагрева; участками предварительного нагрева, растягивания и отжига. Условия проведения процесса для материала из примера 3, обозначенные как 3А, 3В и 3С, включены в таблицу 3. Условия проведения процесса для материала из примера 4, обозначенные как 4А, 4В, 4С, 4D и 4Е, включены в таблицу 4. Условия проведения процесса для материала из примеров 1 и 2, обозначенные как 1А, 1В и 2А, включены в таблицу 5.

Часть IV. Свойства ленты из примеров после растягивания

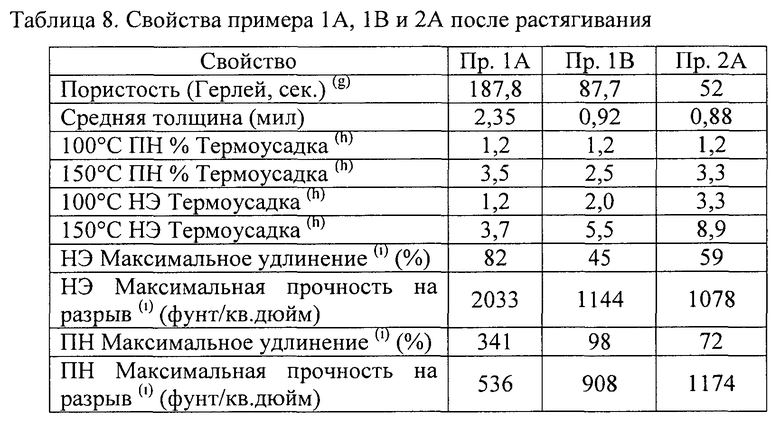

Пористость, толщина, усадочные свойства, а также максимальное удлинение и прочность на разрыв для примеров 3А-3С приведены в таблице 6. Свойства для примеров 4А-4Е приведены в таблице 7. Свойства для примеров 1А, 1В и 2А приведены в таблице 8.

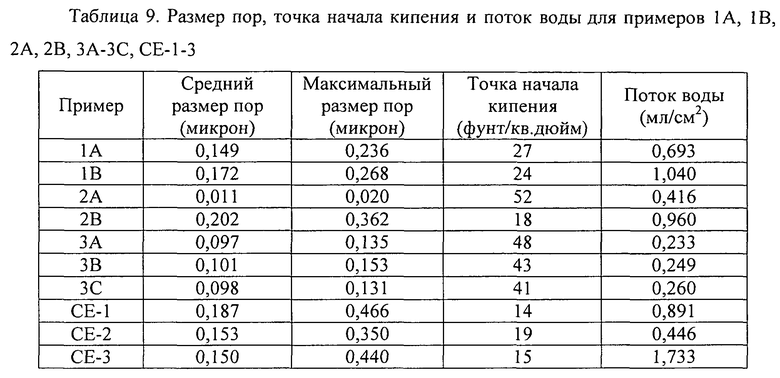

Часть V. Пример и сравнительный пример, размер пор мембраны и свойства потока воды

Следовали методике ASTM F316-03 для определения характеристик размера пор и точки начала кипения для Примеров 1А и 1В, 2А и 2В, и 3А-3С, выражали значения в фунт/кв. дюйм. Сравнительный пример (СП), указанный как СП-1, представлял собой 0,2-микронный поливинилидендифторидный фильтр; СЕ-2 - это 0,2-микронный найлоновый фильтр; и СЕ-3 - это 0,2-микронный полиэфирсульфоновый фильтр. Сравнительные примеры 1-3 получали от Sterlitech Corp. Поток воды определяли с активной площадью 17 см2 под вакуумом 10 фунт/кв. дюйм, с дистиллированной водой при 25°C. Результаты приведены в таблице 9.

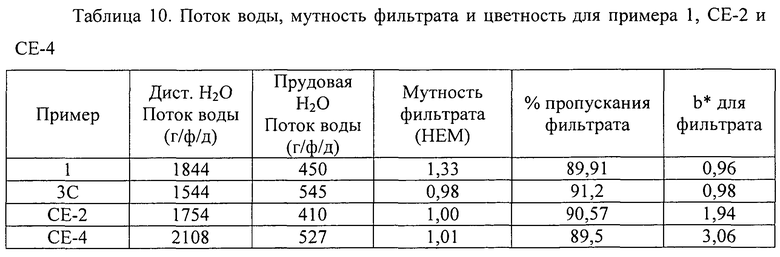

Часть VI. Работа примеров и сравнительных примеров с дистиллированной H2O и прудовой H2O

Описанное в таблице 10 тестирование потока воды проводили с активной площадью 142 см2 при 50 фунт/кв. дюйм с тупиковым потоком при комнатной температуре, и результаты выражали в галлонах/фут /день, т.е. 24 часа (г/ф/д). Полученный фильтрат проверяли на мутность, выражаемую в нефелометрических единицах мутности (НЕМ), с помощью лабораторного нефелометра Hach Model 2100 AN. Данные цветности, выраженные в b*, для фильтрата определяли с помощью прибора Hunter Lab Ultra Scan US pro.

Сравнивали примеры 1 и 3С, и СЕ-2 и СЕ-4, который представлял собой 0,2-микронный нитроцеллюлозный фильтр, полученный от Sterlitech, Corp.. Прудовая H2O, использованная в тестировании, имела мутность 242 НЕМ и процент пропускания 76,1, и b* равное 8,00. Дистиллированная H2O имела мутность 0,33 НЕМ.

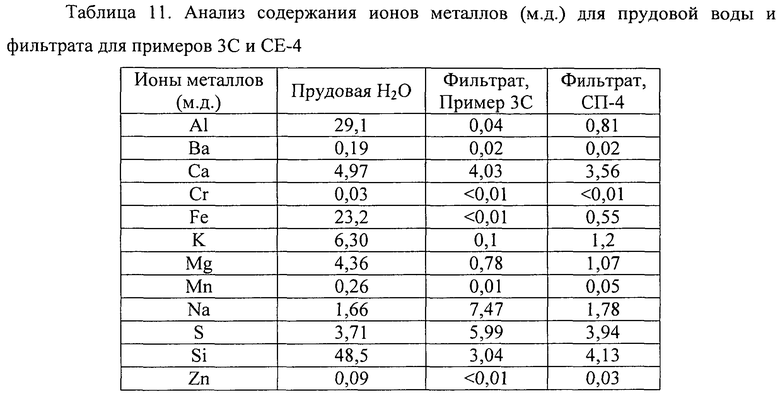

Данные анализа содержания ионов металлов в прудовой H2O и в фильтрате для примеров 3С и СЕ-4 включены в таблицу 11.

Изобретение касается мембран для микрофильтрования. Мембрана для микрофильтрования содержит микропористый материал, где указанный микропористый материал содержит: (a) полиолефиновую матрицу, присутствующую в количестве по меньшей мере 2 мас.%; (b) тонкоизмельченный, твердый, по существу нерастворимый в воде силикагелевый наполнитель, распределенный по всему объему указанной матрицы, где указанный наполнитель составляет от около 10 до около 90 процентов веса субстрата указанного микропористого материала, и массовое отношение между наполнителем и полиолефином больше 4:1, и (c) по меньшей мере 35 об.% сети соединяющихся пор, проходящих через весь объем микропористого материала. Изобретение касается также способов выделения суспендированных или растворенных материалов из потока текучей среды, такого как поток жидкости или поток газа, включающих пропускание текучего потока через описанную выше мембрану для микрофильтрования. Технический результат - повышение степени удаления загрязняющих примесей и увеличение скорости прохождения потока через мембрану. 2 н. и 19 з.п. ф-лы, 12 табл.

1. Мембрана для микрофильтрования, содержащая микропористый материал, который содержит:

a) полиолефиновую матрицу, присутствующую в количестве по меньшей мере 2 мас.%.

b) тонкоизмельченный, твердый по существу нерастворимый в воде наполнитель из осажденного диоксида кремния, имеющий площадь поверхности БЭТ от 125 до 700 м2/г, площадь поверхности ЦТАБ от 120 до 500 м2/г, причем отношение БЭТ к ЦТАБ составляет по меньшей мере 1,0, распределенный по всему объему указанной матрицы, причем массовое соотношение между наполнителем и полиолефином больше 4:1, и

(с) по меньшей мере 35 об.% сети соединяющихся пор, проходящих через весь объем микропористого материала; где указанный микропористый материал получен посредством следующих стадий:

(i) смешивание полиолефиновой матрицы (а), диоксида кремния (b) и технологического пластификатора до получения по существу однородной смеси;

(ii) помещение полученной смеси, необязательно с дополнительным технологическим пластификатором, в горячий цилиндр червячного экструдера и экструдирование смеси через щелевую головку, с получением непрерывной ленты;

(iii) подача непрерывной ленты, сформированной щелевой головкой, на пару нагретых каландровых валов, работающих согласованно, с получением непрерывной ленты меньшей толщины, чем толщина ленты, выходящей из щелевой головки;

(iv) растягивание полученной непрерывной ленты по меньшей мере в одном направлении выше предела эластичности, где растягивание проводят во время или немедленно после стадии (ii) и/или стадии (iii), но до стадии (v);

(v) подача растянутой ленты в первую зону экстракции, где технологический пластификатор по существу полностью удаляют посредством экстракции органической жидкостью;

(vi) подача непрерывной ленты во вторую зону экстракции, где оставшуюся органическую экстрагирующую жидкость по существу полностью удаляют с помощью пара и/или воды;

(vii) пропускание непрерывной ленты через сушилку для по существу полного удаления остаточной воды и оставшейся органической экстрагирующей жидкости; и

(viii) при необходимости, растягивание полученной непрерывной ленты по меньшей мере в одном направлении выше предела эластичности, где растягивание проводят во время или немедленно после стадии (v), стадии (vi), и/или стадии (vii).

2. Мембрана по п. 1, в которой полиолефиновая матрица содержит по существу линейный полиолефин со сверхвысоким молекулярным весом, который представляет собой по существу линейный полиэтилен со сверхвысоким молекулярным весом, имеющий характеристическую вязкость по меньшей мере около 18 децилитр/грамм, по существу линейный полипропилен со сверхвысоким молекулярным весом, имеющий характеристическую вязкость по меньшей мере около 6 децилитр/грамм, или их смесь.

3. Мембрана по п. 2, в которой матрица дополнительно содержит полиэтилен высокой плотности.

4. Мембрана по п. 1, в которой наполнитель из диоксида кремния представляет собой высушенный в барабанной сушилке осажденный диоксид кремния.

5. Мембрана по п. 1, в которой средний размер пор находится в диапазоне от 0,05 до 1,0 микрон.

6. Мембрана по п. 1, в которой микропористый материал имеет толщину в диапазоне от 0,5 мил до 18 мил (от 12,7 до 457,2 микрон).

7. Мембрана по п. 1, в которой микропористый материал имеет точку начала кипения от 10 до 80 фунт/кв. дюйм из расчета на этанол.

8. Мембрана по п. 1, в которой микропористый материал дополнительно содержит (d) покрытие, нанесенное на поверхность микропористого материала.

9. Мембрана по п. 8, в которой покрытие, нанесенное на поверхность микропористого материала, представляет собой гидрофильное покрытие.

10. Мембрана по п. 1, в которой диоксид кремния (b) имеет поверхность, обработанную по меньшей мере одним из: полиэтиленгликоль, карбоксибетаин, сульфобетаин и их полимеры, смешанно-валентные молекулы, олигомеры и полимеры на их основе, положительно заряженные фрагменты и отрицательно заряженные фрагменты.

11. Мембрана по п. 1, в которой поверхность диоксида кремния (b) модифицирована функциональными группами.

12. Мембрана по п. 1, дополнительно содержащая слой подложки, к которому присоединен микропористый материал.

13. Способ отделения суспендированных или растворенных материалов из потока текучей среды, включающий пропускание потока через мембрану для микрофильтрования, содержащую микропористый материал, который содержит:

a) полиолефиновую матрицу, присутствующую в количестве по меньшей мере 2 мас.%.

b) тонкоизмельченный, твердый, по существу нерастворимый в воде наполнитель из осажденного диоксида кремния, имеющий площадь поверхности БЭТ от 125 до 700 м2/г, площадь поверхности ЦТАБ от 120 до 500 м2/г, причем отношение БЭТ к ЦТАБ составляет по меньшей мере 1,0, распределенный по всему объему указанной матрицы, причем массовое отношение между наполнителем и полиолефином больше 4:1, и

(с) по меньшей мере 35 об.% сети соединяющихся пор, проходящих через весь объем микропористого материала; где указанный микропористый материал получают посредством следующих стадий:

(i) смешивание полиолефиновой матрицы (а), диоксида кремния (b) и технологического пластификатора до получения по существу однородной смеси;

(ii) помещение полученной смеси, необязательно с дополнительным технологическим пластификатором, в горячий цилиндр червячного экструдера и экструдирование смеси через щелевую головку, с получением непрерывной ленты;

(iii) подача непрерывной ленты, сформированной щелевой головкой, на пару нагретых каландровых валов, работающих согласованно, с получением непрерывной ленты меньшей толщины, чем толщина ленты, выходящей из щелевой головки;

(iv) растягивание полученной непрерывной ленты по меньшей мере в одном направлении выше предела эластичности, где растягивание проводят во время или немедленно после стадии (ii) и/или стадии (iii), но до стадии (v);

(v) подача растянутой ленты в первую зону экстракции, где технологический пластификатор по существу полностью удаляют посредством экстракции органической жидкостью;

(vi) подача непрерывной ленты во вторую зону экстракции, где оставшуюся органическую экстрагирующую жидкость по существу полностью удаляют с помощью пара и/или воды;

(vii) пропускание непрерывной ленты через сушилку для по существу полного удаления остаточной воды и оставшейся органической экстрагирующей жидкости; и

(viii) при необходимости, растягивание полученной непрерывной ленты по меньшей мере в одном направлении выше предела эластичности, где растягивание проводят во время или немедленно после стадии (v), стадии (vi), и/или стадии (vii).

14. Способ по п. 13, в котором поток текучей среды представляет собой поток жидкости и его пропускают через мембрану для микрофильтрования со скоростью протока от 0,1 до 10 мл/(см2 × фунт/кв. дюйм × мин).

15. Способ по п. 13, в котором поток текучей среды представляет собой поток газа и его пропускают через мембрану для микрофильтрования со скоростью протока от 0,2 до 2,0 мл/(см2 × фунт/кв. дюйм × мин).

16. Способ по п. 13, в котором наполнитель из диоксида кремния представляет собой высушенный в барабанной сушилке осажденный диоксид кремния.

17. Способ по п. 13, в котором средний размер пор находится в диапазоне от 0,05 до 1,0 микрон.

18. Способ по п. 13, в котором микропористый материал имеет толщину в диапазоне от 0,5 мил до 18 мил (от 12,7 до 457,2 микрон).

19. Способ по п. 13, в котором микропористый материал имеет точку начала кипения от 10 до 80 фунт/кв. дюйм из расчета на этанол.

20. Способ по п. 13, в котором поверхность диоксида кремния (b) модифицирована функциональными группами, которые реагируют с одним или более материалами в потоке текучей среды или адсорбируют их.

21. Способ по п. 13, в котором материал, выделяемый из потока текучей среды, содержит тяжелые металлы, углеводороды, масла, красители, нейротоксины, лекарственные средства и/или пестициды.

| US 20060121269 A1, 08.06.2006 | |||

| US 20060272499 A1, 07.12.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ГАЗООБРАЗНОГО ФОРМАЛЬДЕГИДА | 1993 |

|

RU2065432C1 |

| МЕМБРАННЫЙ АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВ | 1991 |

|

RU2026725C1 |

Авторы

Даты

2016-08-10—Публикация

2012-09-04—Подача