ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Данное изобретение заявляет приоритет к предварительной патентной заявке США с порядковым номером № 62/553350, зарегистрированной 1 сентября 2017, и заявке на патент на изобретение США № 15/809255, зарегистрированной 10 ноября 2017, каждая из которых включена сюда посредством ссылки во всей своей полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение касается обработанных газопроницаемых микропористых мембран и способов получения обработанных газопроницаемых микропористых мембран.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

[0003] Устройства для передачи запаха часто включают в себя газопроницаемые микропористые мембраны для равномерного выделения запаха, такого как ароматическое масло, во времени. Мембрана включает в себя контактирующую с летучим материалом поверхность, находящуюся в контакте с ароматическим маслом в жидкой форме. Противоположно контактирующей с летучим материалом поверхности находится газовыделяющая поверхность для выделения ароматического масла в газообразной форме. Устройство для передачи запаха работает путем испарения летучей жидкости и проходу сквозь мембрану. Испаренное масло выделяется в атмосферу на газовыделяющей поверхности мембраны.

[0004] Проблемой известных устройств для передачи запаха, включающих в себя газопроницаемые микропористые мембраны, является предотвращение "запотевания" ароматического масла в условиях ограниченного течения воздуха. Запотевание происходит, когда летучее ароматическое масло собирается в жидкой форме на газовыделяющей поверхности мембраны. Это может приводить к утечке ароматического масла из устройства для передачи запаха на поверхности, окружающие устройство для передачи запаха. Например, запотевание может приводить к утечке ароматического масла из устройства для передачи запаха на бытовую фурнитуру или на внутреннюю поверхность автомобиля.

[0005] Другой проблемой известных устройств для передачи запаха, включающих в себя газопроницаемые микропористые мембраны, является равномерная передача запаха на протяжении срока службы устройства для передачи запаха. Если скорость, с которой выделяется ароматическое масло, является слишком низкой, аромат может не обнаруживаться и может не освежать окружающий воздух. Напротив, если скорость, с которой выделяется ароматическое масло, является слишком высокой, аромат может быть чрезмерным и срок службы устройства для передачи запаха может снижаться из-за большой скорости расхода ароматического масла.

[0006] Следовательно, существует потребность в устройстве для передачи запаха, которое предотвращает выпотевание жидкого масла из устройства для передачи запаха. Кроме того, также желательна разработка устройства для передачи запаха, которое выделяет равномерное и надлежащее количество аромата на протяжении срока службы устройства для передачи запаха.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] Настоящее изобретение касается обработанной газопроницаемой микропористой мембраны, включающей в себя по существу водонерастворимую, микропористую мембрану, имеющую первую сторону и вторую сторону, противоположную первой стороне. Мембрана включает в себя термопластический органический полимер, содержащий полиолефин. Мембрана имеет сеть взаимосвязанных пор, по существу сообщающихся сквозь мембрану. Тонкоизмельченный, по существу водонерастворимый мелкозернистый наполнитель распределен по мембране, составляя от 10 до 90 массовых процентов мембраны в расчете на полную массу мембраны и мелкозернистого наполнителя. Первый гидрофобный/олеофобный материал расположен поверх, по меньшей мере, части первой стороны. Полиолефин составляет, по меньшей мере, 2 массовых процента мембраны в расчете на полную массу мембраны и мелкозернистого наполнителя. Мембрана имеет средний размер пор до 0,2 мкм.

[0008] Настоящее изобретение также касается способа получения обработанной газопроницаемой микропористой мембраны. Данный способ включает в себя: обеспечение по существу водонерастворимой микропористой мембраны, имеющей первую сторону и вторую сторону, противоположную первой стороне, где данная мембрана включает в себя термопластический органический полимер, содержащий полиолефин, где данная мембрана имеет сеть взаимосвязанных пор, по существу сообщающихся сквозь мембрану, где данная мембрана содержит тонкоизмельченный, по существу водонерастворимый мелкозернистый наполнитель, распределенный по мембране; и нанесение первого гидрофобного/олеофобного материала поверх, по меньшей мере, части первой стороны.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

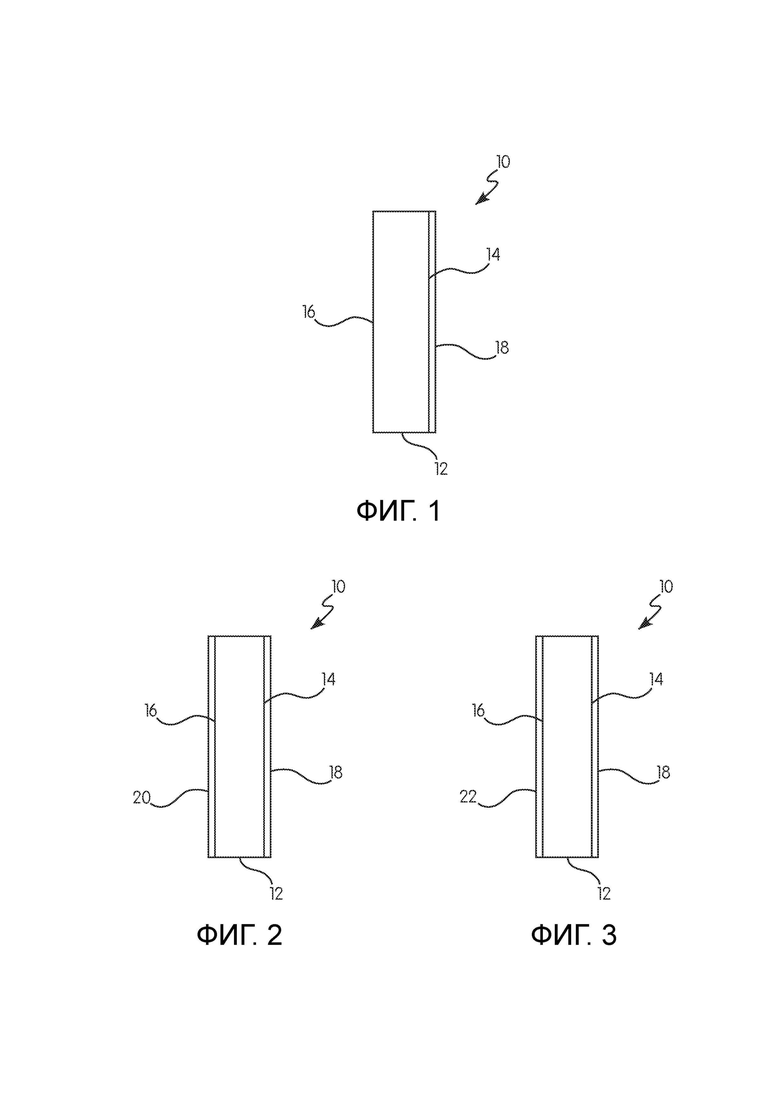

[0009] Фиг.1 показывает неограничивающий пример обработанной газопроницаемой микропористой мембраны согласно настоящему изобретению;

[0010] Фиг.12 показывает другой неограничивающий пример обработанной газопроницаемой микропористой мембраны согласно настоящему изобретению; и

[0011] Фиг.13 показывает другой неограничивающий пример обработанной газопроницаемой микропористой мембраны согласно настоящему изобретению.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0012] В целях последующего подробного описания следует понимать, что данное изобретение может допускать различные альтернативные варианты и последовательности этапов, если точно не указано иное. Кроме того, кроме как в любых рабочих примерах или где указано иное, все числа, выражающие, например, количества ингредиентов, используемых в описании и формуле изобретения, следует понимать как модифицированные во всех случаях термином "приблизительно". Соответственно, если не указано иное, численные параметры, приведенные в последующем описании и формуле изобретения, являются приближениями, которые могут варьировать в зависимости от желаемых свойств, получаемых с помощью настоящего изобретения. По меньшей мере, и не в качестве попытки ограничить применение доктрины эквивалентов к объему изобретения, каждый числовой параметр следует рассматривать, по меньшей мере, в свете количества представленных значащих цифр и прилагая обычные правила округления.

[0013] Несмотря на то, что численные интервалы и параметры, устанавливающие объем изобретения, являются приближениями, числовые величины, указанные в конкретных примерах, представлены насколько можно точно. Любая числовая величина, однако, содержит в себе определенные ошибки, неизбежно происходящие из стандартного отклонения, обнаруживаемого в соответствующих тестовых измерениях.

[0014] Также следует понимать, что любой численный интервал, указанный здесь, предназначен включать в себя все суммируемые подинтервалы. Например, предполагается, что интервал "от 1 до 10" включает в себя все подинтервалы между (и включая) указанной минимальной величиной 1 и указанной максимальной величиной 10, то есть имеющие минимальную величину, равную 1 или больше, и максимальную величину, равную 10 или меньше.

[0015] В данном изобретении использование единственного числа включает в себя множественное число, а множественное число охватывает единственное, если не указано иное. Кроме того, в данном изобретении использование "или" означает "и/или", если не указано иное, даже хотя "и/или" может точно применяться в определенных случаях. Кроме того, в данном изобретении использование артиклей "а" или "аn" означает "по меньшей мере, один", если не указано иное. Например, "аn" сорт масла, "а" фторполимер и подобное относятся одному или нескольким из этих предметов. Также, применяемый здесь термин "полимер" относится к форполимерам, олигомерам, и гомополимерам и сополимерам. Термин "смола" взаимозаменяемо используется с "полимер".

[0016] Применяемый здесь, переходный термин "содержащий" (и другие сравнимые термины, например, "содержащий" и "включающий в себя") является "открытым" и используется в отношении композиций, способов и их компонентов, которые являются существенными для изобретения, открытыми для включения неуказанных предметов. Термин "состоящий по существу из" относится к компонентам, требуемым для данного варианта осуществления, и позволяет присутствие компонентов, которые не влияют существенно на свойства или функциональные характеристики этого варианта осуществления. Термин "состоящий из" относится к композициям и способам, которые исключают любые другие компоненты, не указанные в данном описании варианта осуществления.

[0017] На фиг.1-3 обработанная газопроницаемая микропористая мембрана 10 (далее "обработанная мембрана") включает в себя микропористую мембрану 12, имеющую первую сторону 14 и вторую сторону 16, противоположную первой стороне 14. Мембрана включает в себя термопластический органический полимер, содержащий полиолефин. Мембрана имеет сеть взаимосвязанных пор, сообщающихся по существу сквозь мембрану 12. Тонкоизмельченный мелкозернистый наполнитель может быть распределен по мембране 12. Первый гидрофобный/олеофобный материал 18 может покрывать, по меньшей мере, часть первой стороны 14.

Микропористая мембрана

[0018] Мембрана 12 может включать в себя термопластический органический полимер. В некоторых примерах термопластический органический полимер может быть по существу водонерастворимым термопластическим органическим полимером. По существу водонерастворимый означает растворимость <50 мг/л в чистой воде при 25°С.

[0019] Типы полимеров, подходящие для использования в мембране 12, многочисленны. В общем, может применяться любой, по существу водонерастворимый термопластический органический полимер, который может экструдироваться, вальцеваться, прессоваться или прокатываться в пленку, лист, полосу или сетку. Данный полимер может быть одним полимером или может быть смесью полимеров. Полимеры могут быть гомополимерами, сополимерами, случайными сополимерами, блок-сополимерами, привитыми сополимерами, атактическими полимерами, изотактическими полимерами, синдиотактическими полимерами, линейными полимерами или разветвленными полимерами. Когда используется смесь полимеров, данная смесь может быть гомогенной или она может содержать две или больше полимерных фаз.

[0020] Один пример подходящих, по существу водонерастворимых термопластических органических полимеров включает в себя термопластические полиолефины. Полиолефины могут составлять, по меньшей мере, 2 массовых процента, например, по меньшей мере, 5 массовых процентов, по меньшей мере, 10 массовых процентов, по меньшей мере, 15 массовых процентов, по меньшей мере, 25 массовых процентов, по меньшей мере, 35 массовых процентов, по меньшей мере, 45 массовых процентов, по меньшей мере, 55 массовых процентов, по меньшей мере, 65 массовых процентов, по меньшей мере, 75 массовых процентов или, по меньшей мере, 85 массовых процентов мембраны 12 в расчете на полную массу мембраны 12, включая зернистый наполнитель/наполнитель в виде частиц. Полиолефины могут составлять до 95 массовых процентов, например, до 85 массовых процентов, до 75 массовых процентов, до 65 массовых процентов, до 55 массовых процентов, до 45 массовых процентов, до 35 массовых процентов, до 25 массовых процентов или до 15 массовых процентов мембраны 12 в расчете на полную массу мембраны 12, включая зернистый наполнитель. Полиолефин может составлять от 2 до 95 массовых процентов мембраны 12 в расчете на полную массу мембраны 12, включая зернистый наполнитель. Другие примеры классов подходящих, по существу водонерастворимых органических полимеров могут включать в себя поли(галогензамещенные олефины), сложные полиэфиры, полиамиды, полиуретаны, полимочевины, поли(винилгалогениды), поли(вилиденгалогениды), полистиролы, поли(виниловые эфиры), поликарбонаты, простые полиэфиры, полисульфиды, полиимиды, полисиланы, полисилоксаны, поликапролактоны, полиакрилаты и полиметилакрилаты. Рассматриваемые гибридные классы, из которых могут быть выбраны по существу водонерастворимые термопластические органические полимеры, включают в себя, например, термопластические поли(уретан-мочевины), поли(сложные эфиры-амиды), поли(силан-силоксаны) и поли(простые эфиры-сложные эфиры). Другие примеры подходящих, по существу водонерастворимых термопластических органических полимеров могут включать в себя термопластический полиэтилен высокой плотности, полиэтилен низкой плотности, полиэтилен сверхвысокой молекулярной массы, полипропилен (атактический, изотактический или синдиотактический), поли(винилхлорид), политетрафторэтилен, сополимеры этилена и акриловой кислоты, сополимеры этилена и метакриловой кислоты, поли(винилиденхлорид), сополимеры винилиденхлорида и винилацетата, сополимеры винилиденхлорида и винилхлорида, сополимеры этилена и пропилена, сополимеры этилена и бутена, поли(винилацетат), полистирол, поли(омега-аминоундекановая кислота), поли(гексаметиленадипамид), поли(эпсилон-капролактам) и поли(метилметакрилат). Перечисление этих классов и примеры по существу водонерастворимых термопластических органических полимеров не являются исчерпывающими и приведены только в целях иллюстрации.

[0021] По существу водонерастворимые термопластические органические полимеры могут, в частности, включать в себя, например, поли(винилхлорид), сополимеры винилхлорида или их смеси. В одном варианте осуществления водонерастворимый термопластический органический полимер включает в себя полиолефин со сверхвысокой молекулярной массой, выбранный из: полиолефина со сверхвысокой молекулярной массой, например, по существу линейного полиолефина со сверхвысокой молекулярной массой, имеющего внутреннюю вязкость, по меньшей мере, 10 децилитров/грамм; или полипропилена со сверхвысокой молекулярной массой, например, по существу линейного полипропилена со сверхвысокой молекулярной массой, имеющего внутреннюю вязкость, по меньшей мере, 6 децилитров/грамм; или их смесей. В особом варианте осуществления водонерастворимый термопластический органический полимер включает в себя полиэтилен со сверхвысокой молекулярной массой, например, по существу линейный полиэтилен со сверхвысокой молекулярной массой, имеющий внутреннюю вязкость, по меньшей мере, 18 децилитров/грамм.

[0022] Полиэтилен со сверхвысокой молекулярной массой (УВММПЭ) не является термореактивным полимером, имеющим бесконечную молекулярную массу, но технически классифицируется как термопластик. Однако так как данные молекулы являются по существу очень длинными цепями, УВММПЭ размягчается при нагреве, но не течет как расплавленная жидкость обычным термопластическим образом. Очень длинные цепи и особые свойства, которые они придают УВММПЭ, могут в большой мере способствовать желаемым свойствам мембраны 12, сделанной с использованием этого полимера.

[0023] Как указано выше, внутренняя вязкость УВММПЭ составляет, по меньшей мере, приблизительно 10 децилитров/грамм. Обычно внутренняя вязкость составляет, по меньшей мере, приблизительно 14 децилитров/грамм. Часто внутренняя вязкость составляет, по меньшей мере, приблизительно 18 децилитров/грамм. Во многих случаях внутренняя вязкость составляет, по меньшей мере, приблизительно 19 децилитров/грамм. Хотя нет особых ограничений на верхний предел внутренней вязкости, внутренняя вязкость часто находится в интервале от приблизительно 10 до приблизительно 39 децилитров/грамм, например, в интервале от приблизительно 14 до приблизительно 39 децилитров/грамм. В некоторых случаях внутренняя вязкость УВММПЭ находится в интервале от приблизительно 18 до приблизительно 39 децилитров/грамм или от приблизительно 18 до приблизительно 32 децилитров/грамм.

[0024] Номинальная молекулярная масса УВММПЭ эмпирически связана с внутренней вязкостью полимера уравнением:

М(УВММПЭ)=5,3×104[ƞ]1,37

где М(УВММПЭ) является номинальной молекулярной массой, а [ƞ] является внутренней вязкостью УВММ полиэтилена, выраженной в децилитрах/грамм.

[0025] Применяемый здесь термин внутренняя вязкость определяется путем экстраполяции к нулевой концентрации приведенной вязкости или характеристической вязкости нескольких разбавленных растворов УВММПЭ, где растворителем является свежедистиллированный декагидронафталин, в который добавили 0,2 массовых процента 3,5-дитретбутил-4-гидроксигидрокоричной кислоты, сложного эфира неопентантетраила [САS номер № 6683-19-8]. Приведенную вязкость или характеристическую вязкость УВММПЭ устанавливают из относительной вязкости, полученной при 135°С с использованием вискозиметра Ubbelohde №1 согласно общим процедурам АSТМ D 4020-81, за исключением того, что применяют несколько разбавленных растворов с разными концентрациями. АSТМ D 4020-81 включен сюда во всей своей полноте посредством ссылки.

[0026] В одном особом примере данная матрица содержит смесь по существу линейного полиэтилена со сверхвысокой молекулярной массой, имеющего внутреннюю вязкость, по меньшей мере, 10 децилитров/грамм, и полиэтилена с низкой молекулярной массой (НММПЭ), имеющего индекс расплава АSТМ D 1238-86 Сondition E меньше, чем 50 грамм/10 минут и индекс расплава АSТМ D 1238-86 Сondition F, по меньшей мере, 0,1 грамм/10 минут. Номинальная молекулярная масса НММПЭ меньше, чем молекулярная масса УВММПЭ. НММПЭ является термопластическим, и известно много разных типов. Один способ классификации дается по плотности, выраженной в грамм/кубический сантиметр и округленной к ближайшим тысячным, согласно АSТМ D 1248-84 (повторно утверждено в 1989), что суммируется следующим образом:

Таблица 1

Любой или все из этих полиэтиленов могут быть использованы в качестве НММПЭ в настоящем изобретении. В некоторых приложениях может применяться ВППЭ, так как он обычно имеет тенденцию быть более линейным, чем СППЭ или НППЭ. АSТМ D 1248-84 (повторно утверждено в 1989) включен сюда во всей своей полноте посредством ссылки.

[0027] Способы получения разных НММПЭ хорошо известны и хорошо документированы. Они включают в себя способ при высоком давлении, способ Phillips Petroleum Company, способ Standard Oil Company (Indiana) и способ Ziegler.

[0028] Индекс расплава АSТМ D 1238-86 Сondition Е (то есть 190°С и нагрузка 2,16 килограмм) НММПЭ составляет меньше чем приблизительно 50 грамм/10 минут. Часто индекс расплава Сondition Е составляет меньше чем приблизительно 25 грамм/10 минут. Обычно индекс расплава Сondition Е составляет меньше чем приблизительно 15 грамм/10 минут.

[0029] Индекс расплава АSТМ D 1238-86 Сondition F (то есть 190°С и нагрузка 21,6 килограмм) НММПЭ составляет, по меньшей мере, 0,1 грамм/10 минут. Во многих случаях индекс расплава Сondition F составляет, по меньшей мере, приблизительно 0,5 грамм/10 минут. Обычно индекс расплава Сondition F составляет, по меньшей мере, приблизительно 1,0 грамм/10 минут. АSТМ D 1238-86 включен сюда во всей своей полноте посредством ссылки.

[0030] Достаточное количество СВММПЭ и НММПЭ должно присутствовать в матрице, чтобы обеспечить их свойства мембране 12. Другие термопластические органические полимеры также могут присутствовать в матрице, пока их присутствие не влияет существенно на свойства мембраны 12 вредным образом. Один или более других термопластических полимеров могут присутствовать в матрице. Количество другого термопластического полимера, которое может присутствовать, зависит от природы такого полимера. Примеры термопластических органических полимеров, которые могут присутствовать, включают поли(тетрафторэтилен), полипропилен, сополимеры этилена и пропилена, сополимеры этилена и акриловой кислоты, и сополимеры этилена и метакриловой кислоты, но не ограничиваются этим. Если желательно, все или часть карбоксильных групп карбоксилсодержащих сополимеров могут быть нейтрализованы натрием, цинком или подобным.

[0031] В некоторых примерах СВММПЭ и НММПЭ вместе составляют, по меньшей мере, приблизительно 65 массовых процентов полимера матрицы. В некоторых примерах СВММПЭ и НММПЭ вместе составляют, по меньшей мере, приблизительно 85 массовых процентов полимера матрицы. В некоторых примерах другие термопластические органические полимеры по существу отсутствуют, так что СВММПЭ и НММПЭ вместе составляют по существу 100 массовых процентов полимера матрицы. В некоторых примерах СВММПЭ составляет по существу весь полимер матрицы (например, НММПЭ не включен в состав).

[0032] СВММПЭ может составлять, по меньшей мере, один массовый процент полимера матрицы. Когда СВММПЭ и НММПЭ вместе составляют 100 массовых процентов полимера матрицы мембраны 12, СВММПЭ может составлять 40 массовых процентов или больше полимера матрицы, например 45 массовых процентов или больше, или 48 массовых процентов или больше, или 50 массовых процентов или больше, или 55 массовых процентов или больше полимера матрицы. Также СВММПЭ может составлять 99 массовых процентов или меньше полимера матрицы, например 80 массовых процентов или меньше, или 70 массовых процентов или меньше, или 65 массовых процентов или меньше, или 60 массовых процентов или меньше полимера матрицы. Уровень содержания СВММПЭ в матрице может быть в интервале между любыми из этих величин, включая указанные величины.

[0033] Аналогично, когда СВММПЭ и НММПЭ вместе составляют 100 массовых процентов полимера матрицы мембраны 12, НММПЭ может составлять 1 массовый процент полимера матрицы или больше, например 5 массовых процентов или больше, или 10 массовых процентов или больше, или 15 массовых процентов или больше, или 20 массовых процентов или больше, или 25 массовых процентов или больше, или 30 массовых процентов или больше, или 35 массовых процентов или больше, или 40 массовых процентов или больше, или 45 массовых процентов или больше, или 50 массовых процентов или больше, или 55 массовых процентов полимера матрицы или больше. Также НММПЭ может составлять 70 массовых процентов полимера матрицы или меньше, например 65 массовых процентов или меньше, или 60 массовых процентов или меньше, или 55 массовых процентов или меньше, или 50 массовых процентов или меньше, или 45 массовых процентов полимера матрицы или меньше. Уровень содержания НММПЭ в матрице может быть в интервале между любыми из этих величин, включая указанные величины.

[0034] Следует заметить, что для любой из вышеописанных мембран 12 настоящего изобретения НММПЭ может содержать полиэтилен высокой плотности.

[0035] Мембрана 12 может также включать в себя тонкоизмельченный зернистый наполнитель/наполнитель в виде частиц, распределенный по ней, как описано ниже. Мембрана 12 может также включать в себя небольшие количества других материалов. Небольшие количества могут быть 10 массовых процентов или меньше в расчете на полную массу мембраны 12, зернистого наполнителя и других материалов. Другие материалы, используемые в работе, могут быть смазками, технологическими пластификаторами, жидкостями органической экстракции, водой и подобным. Другие материалы, введенные в особых целях, таких как термическая, ультрафиолетовая или размерная стабилизация, могут присутствовать в мембране 12 в небольших количествах, например, 15 массовых процентов или меньше в расчете на полную массу мембраны 12, зернистого наполнителя и других материалов. Примеры таких других материалов включают антиоксиданты, поглотители ультрафиолетового света, армирующие волокна, такие как рубленные стекловолокнистые нити, и подобные, но не ограничиваются этим. Остальная часть мембраны 12, исключая наполнитель и любое покрытие, печатные чернила или пропитку, нанесенные с одной или несколькими особыми целями, по существу представляет собой термопластический органический полимер.

Тонкоизмельченный зернистый наполнитель

[0036] Как упоминалось ранее, мембрана 12 может включать в себя тонкоизмельченный зернистый наполнитель/наполнитель в виде частиц, распределенный по мембране 12. В одном примере зернистый наполнитель включает в себя кремнистые частицы, содержащие зернистый оксид кремния. Зернистый наполнитель может включать в себя органический зернистый материал и/или неорганический зернистый материал. Зернистый наполнитель может быть окрашенным или нет. Например, зернистый наполнитель может быть белым или беловатым зернистым наполнителем, таким как кремнистый или глинистый зернистый материал.

[0037] Зернистый наполнитель может представлять собой по существу водонерастворимые частицы наполнителя. По существу водонерастворимый означает растворимость <50 мг/л в чистой воде при 25°С.

[0038] Частицы тонкоизмельченного, по существу водонерастворимого наполнителя могут составлять от 10 до 90 массовых процентов мембраны 12, частиц наполнителя и других материалов (исключая покрытие, нанесенное на мембрану 12). Например, такие частицы наполнителя могут составлять от 20 до 90 массовых процентов мембраны 12, частиц наполнителя и других материалов (исключая покрытие, нанесенное на мембрану 12), например от 30 процентов до 70 процентов или от 40 процентов до 60 процентов.

[0039] Тонкоизмельченный зернистый наполнитель может быть в форме первичных частиц, агрегатов первичных частиц или их комбинаций. По меньшей мере, приблизительно 90 массовых процентов зернистого наполнителя, используемого в приготовлении мембраны 12, может иметь размер частиц в интервале от 0,5 до приблизительно 200 микрометров, например от 1 до 100 микрометров, определенный с помощью прибора для измерения размера частиц путем лазерной дифракции LS230 от Beckman Coulton, который способен измерять диаметры таких мелких частиц, как 0,04 микрометра. По меньшей мере, 90 массовых процентов зернистого наполнителя может иметь размер частиц в интервале от 5 до 40, например от 10 до 30 микрометров. Размеры агломератов зернистого наполнителя могут быть уменьшены во время обработки ингредиентов, используемых для приготовления мембраны 12. Соответственно, распределение размера частиц в мембране 12 может быть меньше, чем в самом исходном наполнителе.

[0040] Неограничивающие примеры подходящего органического или неорганического зернистого наполнителя, который может быть использован в мембране 12 настоящего изобретения, могут включать в себя примеры, описанные в патенте США № 6387519 В1 от строки 4 на странице 9 до строки 62 на странице 13, указанные части которого включены сюда посредством ссылки.

[0041] В особом варианте осуществления настоящего изобретения зернистый наполнитель включает в себя кремнистые материалы. Неограничивающие примеры кремнистых наполнителей, которые могут быть использованы для приготовления микропористого материала, включают в себя частицы оксида кремния, слюды, монтмориллонита, каолинита, наноглины, такой как клоизит, которая доступна от Southern Clay Products (Gonzales, TX), талька диатомовой земли, вермикулита, природных и синтетических цеолитов, силиката кальция, силиката алюминия, силиката натрия алюминия, полисиликата алюминия, алюмосиликагелей и стекла. В добавление к кремнистым наполнителям другие тонкоизмельченные зернистые, по существу водонерастворимые наполнители также могут применяться. Неограничивающие примеры таких зернистых наполнителей включают в себя сажу, древесный уголь, графит, оксид титана, оксид железа, оксид меди, оксид цинка, оксид сурьмы, оксид циркония, оксид магния, оксид алюминия, дисульфид молибдена, сульфид цинка, сульфат бария, сульфат стронция, карбонат кальция и карбонат магния. Некоторые из таких возможных наполнителей являются окрашивающими наполнителями и, в зависимости от используемого количества, могут добавлять оттенок или цвет микропористому материалу. В одном неограничивающем примере кремнистый наполнитель может включать в себя оксид кремния и любую из вышеуказанных глин. Неограничивающие примеры оксидов кремния включают осажденный оксид кремния, силикагель, пепельный оксид кремния и их комбинации.

[0042] Силикагель обычно получают коммерчески путем подкисления кислотой водного раствора растворимого силиката металла, например силиката натрия, при низком рН. Используемая кислота обычно является сильной минеральной кислотой, такой как серная кислота или соляная кислота, хотя может применяться диоксид углерода. Так как по существу нет разницы в плотности между гелевой фазой и окружающей жидкой фазой, когда вязкость низкая, гелевая фаза не оседает, то есть не осаждается. Следовательно, силикагель может рассматриваться как неосажденная, когерентная, жесткая, трехмерная сеть соприкасающихся частиц коллоидного аморфного оксида кремния. Состояние подразделения варьирует от больших сплошных масс до субмикроскопических частиц, а степень гидратации от почти безводного оксида кремния до мягкой желатинообразной массы, содержащей порядка 100 массовых частей воды на одну часть оксида кремния.

[0043] Осажденный оксид кремния обычно получают коммерчески путем объединения водного раствора растворимого силиката металла, обычно силиката щелочного металла, такого как силикат натрия, и кислоты, так что коллоидные частицы оксида кремния растут в слабощелочном растворе и коагулируют с помощью ионов щелочного металла получаемой растворимой соли щелочного металла. Различные кислоты могут быть использованы, включая минеральные кислоты, но не ограничиваясь этим. Неограничивающие примеры кислот, которые могут быть использованы, включают соляную кислоту и серную кислоту, но диоксид углерода также может применяться для получения осажденного оксида кремния. В отсутствие коагулянта оксид кремния не осаждается из раствора при любом рН. В одном неограничивающем варианте осуществления коагулянт, используемый, чтобы вызывать осаждение оксида кремния, может быть растворимой солью щелочного металла, полученной во время образования коллоидных частиц оксида кремния, или он может быть добавленным электролитом, таким как растворимая неорганическая или органическая соль, или он может быть комбинацией обоих вариантов.

[0044] Многие разные осажденные оксиды кремния могут применяться в качестве кремнистых наполнителей, используемых для приготовления микропористого материала. Осажденные оксиды кремния являются хорошо известными коммерческими материалами, и способы их получения детально описаны во многих патентах США, включая патенты США № 2940830 и 4681750. Средний размер первичных частиц (безотносительно того, агломерированы первичные частицы или нет) осажденного оксида кремния, используемого для приготовления микропористого материала, обычно составляет меньше чем 0,1 миллиметра, например, меньше чем 0,05 миллиметра или меньше чем 0,03 миллиметра, определяемый с помощью просвечивающей электронной микроскопии. Осажденные оксиды кремния доступны во многих сортах и формах от РРG Industries, Inc. (Pittsburgh, PA). Эти оксиды кремния продаются под торговой маркой Hi-Sil.

[0045] Для целей настоящего изобретения тонкоизмельченный зернистый кремнистый наполнитель может составлять, по меньшей мере, 50 массовых процентов, например, по меньшей мере, 65 или, по меньшей мере, 75 массовых процентов, или, по меньшей мере, 90 массовых процентов от материала зернистого наполнителя. Кремнистый наполнитель может составлять от 50 до 90 массовых процентов, например, от 60 до 80 массовых процентов от зернистого наполнителя, или кремнистый наполнитель может составлять по существу весь (свыше 90 массовых процентов) зернистый наполнитель.

[0046] Зернистый наполнитель, например кремнистый наполнитель, обычно имеет высокую площадь поверхности, которая позволяет наполнителю нести много состава технологического пластификатора, используемого для получения микропористого материала настоящего изобретения. Наполнители с высокой площадью поверхности представляют собой материалы с очень маленьким размером частиц, материалы, которые имеют высокую пористость, или материалы, которые демонстрируют оба эти свойства. Площадь поверхности зернистого наполнителя, например частиц кремнистого наполнителя, может быть в интервале от 20 до 1000 квадратных метров на грамм, например от 25 до 400 квадратных метров на грамм или от 40 до 200 квадратных метров на грамм, определенная с помощью метода Брунауэра, Эмметта, Теллера (БЭТ) согласно АSТМ D 1993-91. Площадь поверхности по БЭТ определяют путем сглаживания пяти точек относительного давления из измерения изотермы адсорбции азота, полученной с использованием прибора Micromeritics TriStar 3000™. Станция FlowPrep-060™ может быть использована, чтобы обеспечивать нагрев и непрерывный поток газа во время приготовления образца. Перед адсорбцией азота образцы оксида кремния сушат путем нагрева до 160°С в потоке азота (РS) в течение 1 часа. Площадь поверхности любых некремнистых частиц используемого наполнителя также может быть в пределах одного из этих интервалов. Частицы наполнителя могут быть по существу водонерастворимыми, а также могут быть по существу нерастворимыми в любой органической технологической жидкости, используемой для приготовления микропористого материала. По существу водонерастворимый означает растворимость <50 мг/л в чистой воде при 25°С. По существу нерастворимый в любой органической технологической жидкости означает растворимость <50 мг/л в органической технологической жидкости. Это может способствовать удерживанию зернистого наполнителя внутри микропористого материала.

[0047] Мембрана 12 также может включать в себя сеть взаимосвязанных пор, которые сообщаются по существу сквозь мембрану 12. На свободной от покрытия, от печатных чернил и от пропитки основе поры обычно составляют от 35 до 95 объемных процентов в расчете на полный объем мембраны 12, когда получены с помощью способов, описанных далее. Поры могут составлять от 60 до 75 процентов объема мембраны 12 в расчете на полный объем микропористого материала. Применяемая здесь пористость (также известна как объем пустот) мембраны 12, выраженная в процентах объема, определяется согласно следующему уравнению:

Пористость=100[1-d1/d2]

где d1 означает плотность образца, которая определяется из массы образца и объема образца, полученного из измерений размеров образца; d2 означает плотность твердой части образца, которую определяют из массы образца и объема твердой части образца. Объем твердой части микропористого материала определяют, используя стереопикнометр Quntachrome (Quntachrome Instruments (Boynton Beach, FL)) согласно рабочему описанию, сопровождающему прибор.

[0048] Средний по объему диаметр пор мембраны 12 определяют с помощью ртутной порометрии, используя ртутный порозиметр Autoscan (Quntachrome Instruments (Boynton Beach, FL)) согласно рабочему описанию, сопровождающему прибор. Средний по объему радиус пор для одного скана автоматически определяют с помощью порозиметра. При работе порозиметра один скан выполняют в интервале высокого давления (от 138 абсолютных килопаскалей до 227 абсолютных килопаскалей). Если 2 процента или меньше от всего введенного объема происходит на нижнем конце (от 138 до 250 абсолютных килопаскалей) интервала высокого давления, средний по объему диаметр пор берут как двойной средний по объему радиус пор, определенный порозиметром. В ином случае, дополнительный скан выполняют в интервале низкого давления (от 7 до 165 абсолютных килопаскалей) и средний по объему диаметр пор вычисляют согласно уравнению:

d=2[v1r1/w1 +v2r2/w2]/[v1/w1+v2/w2]

где d означает средний по объему диаметр пор; v1 означает полный объем ртути, введенный в интервале высокого давления; v2 означает полный объем ртути, введенный в интервале низкого давления; r1 означает средний по объему радиус пор, определенный из скана высокого давления; r2 означает средний по объему радиус пор, определенный из скана низкого давления; w1 означает массу образца, подвергнутого скану высокого давления; и w2 означает массу образца, подвергнутого скану низкого давления.

[0049] Обычно на основе, свободной от покрытия, печатных чернил и пропитки, средний по объему диаметр пор (средний размер пор) мембраны 12 может быть до 0,5 микрометров, например до 0,3 микрометров или до 0,2 микрометров. Средний диаметр пор может быть, по меньшей мере, 0,02 микрометра, например, по меньшей мере, 0,04 микрометра или, по меньшей мере, 0,05 микрометра. Средний по объему диаметр пор на этой основе может быть в интервале между любыми из этих величин, включая указанные величины. Например, средний по объему диаметр пор мембраны 12 может быть в интервале от 0,02 до 0,15 микрометра или от 0,02 до 0,1 микрометра, или от 0,02 до 0,075 микрометра, в каждом случае включая указанные величины.

[0050] В ходе определения среднего по объему диаметр пор с помощью вышеописанной процедуры также может быть определен максимальный радиус пор. Его получают из скана в интервале низкого давления, если выполняют; в ином случае, его получают из скана в интервале высокого давления. Максимальный диаметр пор микропористого материала обычно составляет двойной максимальный радиус пор.

[0051] Способы покрытия, печати или пропитки могут приводить к заполнению, по меньшей мере, некоторых пор мембраны 12. Кроме того, такие способы также могут необратимо сжимать мембрану 12. Соответственно, параметры в отношении пористости, среднего по объему диаметра пор и максимального диаметра пор определяют для мембраны 12 до применения одного или нескольких их этих способов.

[0052] Мембрана 12, содержащая тонкоизмельченный зернистый наполнитель и/или другие материалы (исключая покрытие, нанесенное на мембрану 12), может иметь плотность от 0,4 г/см3 до 1,0 г/см3. Плотность может быть в интервале между любыми из вышеуказанных величин, включая указанные величины. Применяемую здесь и в формуле изобретения плотность мембраны 12 определяют путем измерения массы и объема образца микропористого материала.

[0053] Пористость мембраны 12 можно измерять в терминах скорости потока воздуха через образец, измеряемую и представляемую как пористость Гурлея. Пористость Гурлея мембраны 12, содержащей тонкоизмельченный зернистый наполнитель и/или другие материалы (исключая покрытие, нанесенное на мембрану 12), может быть 10-4больше чем 15 секунд, например больше чем 100 секунд, больше чем 200 секунд, больше чем 300 секунд, больше чем 400 секунд или больше чем 500 секунд. Пористость Гурлея определяют, используя денситометр Гурлея модель 4340, изготовленный GPI Gurley Precision Instruments (Troy, NY). Представленная пористость Гурлея была мерой скорости потока воздуха через образец или его сопротивления потоку воздуха через образец. Единицей измерения является "секунда Гурлея", которая отражает время в секундах для пропускания 100 см3 воздуха через 1 квадратный дюйм (6,4×10-4 м2) поверхности, используя разницу давления 4,88 дюйма воды (12,2×102 Па). Меньшие величины равны меньшему сопротивлению потоку воздуха (больше воздуха свободно проходит). Измерения выполняли, используя процедуру, описанную в руководстве MODEL 4340 Automatic Densometer and Smoothness Tester Instruction Manual. TAPPI способ T 460 om-06-Air Resistance of Paper также может быть упомянут для базовых принципов данного измерения.

Получение микропористой мембраны

[0054] Многочисленные, известные в технике способы могут быть использованы для получения мембраны 12. Например, мембрана 12 может быть получена путем смешения вместе частиц наполнителя, порошка термопластического органического полимера, технологического пластификатора и небольших количеств смазки и антиоксиданта до получения по существу однородной смеси. Массовое отношение зернистого наполнителя к порошку полимера, применяемому в формировании смеси, может быть по существу таким же, как данное отношение в получаемой мембране 12. Смесь, вместе с дополнительным технологическим пластификатором, может вводиться в нагретый резервуар червячного экструдера. К терминальному концу экструдера может быть приставлена листовая фильера. Непрерывный лист, формируемый фильерой, может направляться без вытяжки на пару нагретых валов, действующих совместно, формируя непрерывный лист меньшей толщины, чем непрерывный лист, выходящий из фильеры. Уровень технологического пластификатора, присутствующего в непрерывном листе в этой точке способа, может варьировать и может влиять на плотность мембраны. Например, уровень технологического пластификатора, присутствующего в непрерывном листе до экстракции, описанной ниже, может быть 30 массовых процентов от непрерывного листа или больше, например 40 массовых процентов или больше, или 45 массовых процентов или больше. Также, количество технологического пластификатора, присутствующего в непрерывном листе до экстракции, может быть 70 массовых процентов от непрерывного листа или меньше, например 65 массовых процентов или меньше, или 60 массовых процентов или меньше, или 57 массовых процентов или меньше. Уровень технологического пластификатора, присутствующего в непрерывном листе в этой точке способа до экстракции, может быть в интервале между любыми из этих величин, включая указанные величины. В одном варианте осуществления количество технологического пластификатора может варьировать от 57 до 62 массовых процентов, а в другом варианте осуществления может быть меньше, чем 57 массовых процентов.

[0055] Непрерывный лист из каландра может затем проходить в первую зону экстракции, где технологический пластификатор по существу удаляют путем экстракции органической жидкостью, которая является хорошим растворителем для технологического пластификатора, плохим растворителем для органического полимера и более летучей, чем технологический пластификатор. И технологический пластификатор, и органическая жидкость для экстракции могут по существу не смешиваться с водой. Непрерывный лист может затем проходить во вторую зону экстракции, где оставшаяся органическая жидкость для экстракции по существу удаляется паром и/или водой. Непрерывный лист может затем проходить через принудительную воздушную сушилку для существенного удаления остаточной воды и остаточной органической жидкости для экстракции. Из сушилки непрерывный лист, который является мембраной 12, может проходить на приемный вал.

[0056] Технологический пластификатор может быть жидкостью при комнатной температуре и может быть технологическим маслом, таким как парафиновое масло, нафтеновое масло или ароматическое масло. Подходящие технологические масла включают в себя те, которые удовлетворяют требованиям АSТМ D 2226-82. Типы 103 и 104. Технологические масла, имеющие температуру застывания меньше чем 220°С согласно АSТМ D 97-66 (повторное утверждение в 1978), могут быть использованы для получения мембраны 12. Технологические пластификаторы, пригодные для получения мембраны 12, обсуждаются более подробно в патенте США № 5326391 на странице 10, строки от 26 до 50, который включен сюда посредством ссылки.

[0057] Состав технологического пластификатора, используемого в приготовлении мембраны 12, может иметь слабый сольватирующий эффект для полиолефина мембраны 12 при 60°С и только умеренный сольватирующий эффект при повышенных температурах порядка 100°С. Состав технологического пластификатора может быть жидкостью при комнатной температуре. Неограничивающие примеры технологических масел, которые могут быть использованы, могут включать в себя масло SHELLFLEX® 412, масло SHELLFLEX® 371 (Shell Oil Co. (Houston, TX)), которые являются очищенными от растворителя и гидрообработанными маслами, полученными из сырых нафтеновых масел ARCOprimeX® 400 масло (Atlantic Richfield Co. (La Palma, CA)) и KAYDOL® масло (Witco Corp. (Greenwich, CT)), которые являются белыми минеральными маслами. Другие неограничивающие примеры технологических пластификаторов могут включать в себя пластификаторы из фталатного эфира, такие как дибутилфталат, бис(2-этилгексил)фталат, диизодецилфталат, дициклогексилфталат, бутилбензилфталат и дитридецил фталат. Смеси любых из указанных технологических пластификаторов могут быть использованы для получения мембраны 12.

[0058] Есть много органических жидкостей для экстракции, которые могут быть использованы для получения мембраны 12. Примеры подходящих органических жидкостей для экстракции включат в себя жидкости, описанные в патенте США № 5326391 на странице 10, строки от 51 до 57, содержание которого включено сюда посредством ссылки.

[0059] Состав жидкости для экстракции может включать в себя галогенированные углеводороды, такие как хлорированные углеводороды и/или фторированные углеводороды. В частности, состав жидкости для экстракции может включать в себя галогенированные углеводороды и иметь вычисленный кулоновский член параметра растворимости (δclb) в интервале от 4 до 9 (Джсм3)1/2. Неограничивающие примеры галогенированных углеводородов, подходящих в качестве жидкости для экстракции при получении мембраны 12, могут включать один или более азеотропов галогенированных углеводородов, выбранных из транс-1,2-дихлорэтилена, 1,1,1,2,2,3,4,5,5,5-декафторпентана и/или 1,1,1,3,3-пентафторбутана. Такие материалы коммерчески доступны как VERTREL MCA (бинарный азеотроп 1,1,1,2,2,3,4,5,5,5-дигидродекафторпентана и транс-1,2-дихлорэтилена: 62%/38%), и VERTREL CCA (тройной азеотроп 1,1,1,2,2,3,4,5,5,5-дигидродекафторпентана, 1,1,1,3,3-пентафторбутана и транс-1,2-дихлорэтилена: 33%/28%/39%), оба из которых доступны от MicroCare Corporation (New Britain, CT).

[0060] Остаточное содержание технологического пластификатора в мембране 12 может быть меньше чем 10 массовых процентов в расчете на полную массу мембраны 12, и это количество может быть дополнительно уменьшено путем дополнительных экстракций с использованием такой же или другой органической жидкости для экстракции. Остаточное содержание технологического пластификатора может быть меньше чем 5 массовых процентов в расчете на полную массу мембраны 12, и это количество может быть дополнительно уменьшено путем дополнительных экстракций.

[0061] Мембрана 12 также может быть получена согласно общим принципам и процедурам в патентах США № 2772322; 3696061; и/или 3862030. Эти принципы и процедуры особенно применимы, когда полимер матрицы является или преимущественно является поливинилхлоридом или сополимером, содержащим большую долю полимеризованного винилхлорида.

[0062] Мембрана 12, полученная с помощью вышеописанных способов, может быть вытянута. Вытягивание мембраны 12 может приводить к увеличению объема пустот материала и образованию областей с увеличенной или усиленной молекулярной ориентацией. Как известно в технике, многие физические свойства молекулярно ориентированного термопластического органического полимера, включая прочность на разрыв, модуль растяжения, модуль Юнга и другие, отличаются, например заметно, от свойств соответствующего термопластического органического полимера, имеющего малую молекулярную ориентацию или не имеющую ее. Вытягивание можно выполнять после существенного удаления технологического пластификатора, как описано выше.

[0063] Различные типы вытягивающих устройств и способов хорошо известны специалистам в данной области техники и могут быть использованы для выполнения вытягивания мембраны 12. Вытягивание мембраны 12 более подробно описано в патенте США № 5326391 от страницы 11, строка 45 до страницы 13, строка 13, содержание которого включено сюда посредством ссылки.

Обработанная микропористая мембрана

[0064] Следующие материалы могут наноситься на мембрану 12, чтобы образовать обработанную мембрану 10. В некоторых примерах только первая сторона 14 мембраны 12 получает материалы. В некоторых примерах только вторая сторона 16 мембраны 12 получает материалы. В некоторых примерах и первая сторона 14, и вторая сторона 16 мембраны 12 получают материалы. Гидрофобные/олеофобные материалы, гидрофильный покрывающий слой или некоторые их комбинации могут наноситься на мембрану 12.

А. Первый гидрофобный/олеофобный материал

[0065] Согласно фиг.1-3 первый гидрофобный/олеофобный материал 18 может наноситься на мембрану 12. Первый гидрофобный/олеофобный материал 18 может наноситься на первую сторону 14 мембраны 12 (как на фиг.1-3) и/или вторую сторону 16 мембраны 12.

[0066] Первый гидрофобный/олеофобный материал 18 может быть гидрофобным. Гидрофобный означает, что сторона (например, первая сторона 14 или вторая сторона 16) мембраны 12, поверх которой нанесен первый гидрофобный/олеофобный материал 18, демонстрирует краевой угол смачивания, по меньшей мере, 90° при использовании Kruss анализа формы капли. Сторона мембраны 12, поверх которой нанесен первый гидрофобный/олеофобный материал 18, может демонстрировать краевой угол смачивания, по меньшей мере, 105°, например, по меньшей мере, 110°, по меньшей мере, 115°, по меньшей мере, 120°, по меньшей мере, 125°, по меньшей мере, 130°, по меньшей мере, 135°, по меньшей мере, 140° или, по меньшей мере, 150°.

[0067] Первый гидрофобный/олеофобный материал 18 может быть олеофобным. Гидрофобный означает, что сторона мембраны 12, поверх которой нанесен первый гидрофобный/олеофобный материал 18, демонстрирует рейтинг масла, по меньшей мере, 6, например, по меньшей мере, 7 или, по меньшей мере, 8 на основании метода тестирования ААТСС 118-2007.

[0068] Первый гидрофобный/олеофобный материал 18 может быть гидрофобным и олеофобным.

[0069] В некоторых примерах первый гидрофобный/олеофобный материал 18 может формировать покрытие поверх мембраны 12. В других примерах первый гидрофобный/олеофобный материал 18 может не формировать покрытие поверх мембраны 12, но вместо этого может быть поверхностной обработкой мембраны 12. Поверхностная обработка в этой ситуации означает, что первый гидрофобный/олеофобный материал 18 химически реагирует с мембраной 12 (такой как кремнистый наполнитель, диспергированный по мембране 12) так, чтобы формировать гидрофобный/олеофобный район мембраны 12.

[0070] Первый гидрофобный/олеофобный материал 18 может включать в себя, по меньшей мере, одну фторалкильную группу и/или включать полимер, включающий, по меньшей мере, одну фторалкильную группу. Первый гидрофобный/олеофобный материал 18 может быть сополимером, содержащим фторалкильную группу. Первый гидрофобный/олеофобный материал 18 может быть полиакрилатным сополимером, содержащим фторированный полимер. В одном неограничивающем пример первый гидрофобный/олеофобный материал 18 может включать в себя продукты, продаваемые под торговой маркой Unidyne (фторполимер), доступные от Daikin Industries, Ltd. (Osaka, Japan). Первый гидрофобный/олеофобный материал 18 может включать в себя любой из полимеров или сополимеров, содержащих фторалкильную группу, описанных в патенте США № 6013732 или в патенте США № 8551895, которые включены сюда во всей своей полноте посредством ссылки. Первый гидрофобный/олеофобный материал 18 может включать в себя полимер, содержащий некоторое фторирование в боковых цепях или концах данного полимера, причем скелет полимера будет по существу свободен от фтористых групп (в отличие от перфторированных полимеров).

[0071] Первый гидрофобный/олеофобный материал 18 может включать в себя алкоксисилановое соединение, имеющее, по меньшей мере, одну фторалкильную группу. Первый гидрофобный/олеофобный материал 18, включающий алкоксисилановое соединение, имеющее, по меньшей мере, одну фторалкильную группу, может взаимодействовать с мембраной 12 (например с кремнистым наполнителем) по реакции конденсации с наполнителем и может формировать гидрофобный/олеофобный район на мембране 12. Неограничивающими примерами алкоксисиланового соединения, имеющего, по меньшей мере, одну фторалкильную группу, являются (тридекафтор-1,1,2,2,-тетрагидрооктил)триэтоксисилан (смотри формулу 1 ниже) или (тридекафтор-1,1,2,2,-тетрагидрооктил)триметоксисилан.

Формула 1

[0072] Как показано на фиг.1, первый гидрофобный/олеофобный материал 18 может наноситься поверх первой стороны 14 мембраны 12 без нанесения какого-либо материала поверх второй стороны 16. Альтернативно, первый гидрофобный/олеофобный материал 18 может наноситься поверх первой стороны 14 мембраны 12 с нанесением материала также поверх второй стороны 16 (смотри фиг.2 и 3). Дополнительный материал может наноситься поверх первого гидрофобного/олеофобного материала 18 или под ним. В некоторых примерах первый гидрофобный/олеофобный материал 18 находится в прямом контакте с первой стороной 14 и/или второй стороной 16 мембраны 12. Первый гидрофобный/олеофобный материал 18 может наноситься на первую сторону 14 и/или вторую сторону 16 мембраны 12 любым подходящим способом, таким как нанесение распылением, нанесение поливом, нанесение погружением, нанесение через щель матрицы, печать через экран и/или нанесение натяжением, например, с помощью скребка или натягивающей планки. В одном неограничивающем примере первый гидрофобный/олеофобный материал 18 наносят на первую сторону 14 мембраны 12, используя способ растяжения, так что только первая сторона 14 мембраны 12 покрывается первым гидрофобным/олеофобным материалом 18, и не покрывается вторая сторона 16.

В. Второй гидрофобный/олеофобный материал

[0073] Согласно фиг.3 мембрана может быть покрыта вторым гидрофобным/олеофобным материалом 22. Второй гидрофобный/олеофобный материал 22 может наноситься на первую сторону 14 мембраны 12 и/или вторую сторону 16 мембраны 12 (как показано на фиг.3).

[0074] Второй гидрофобный/олеофобный материал 22 может быть гидрофобным. Сторона (например, первая сторона 14 или вторая сторона 16) мембраны 12, поверх которой нанесен второй гидрофобный/олеофобный материал 22, может демонстрировать краевой угол смачивания, по меньшей мере, 105°, например, по меньшей мере, 110°, по меньшей мере, 115°, по меньшей мере, 120°, по меньшей мере, 125°, по меньшей мере, 130°, по меньшей мере, 135°, по меньшей мере, 140° или, по меньшей мере, 150°.

[0075] Второй гидрофобный/олеофобный материал 22 может быть выбран из любого материала из ранее описанного первого гидрофобного/олеофобного материала 18.

[0076] Как показано на фиг.3, второй гидрофобный/олеофобный материал 22 может наноситься поверх второй стороны 16 мембраны 12, противоположной первой стороне 14, на которую нанесен первый гидрофобный/олеофобный материал 18. Второй гидрофобный/олеофобный материал 22 на второй стороне 16 может быть тем же гидрофобным/олеофобным материалом, как первый гидрофобный/олеофобный материал 18 на первой стороне или другим гидрофобным/олеофобным материалом. Дополнительные материалы могут наноситься поверх второго гидрофобного/олеофобного материала 22 или под ним. В некоторых примерах второй гидрофобный/олеофобный материал 22 находится в прямом контакте с первой стороной 14 и/или второй стороной 16 мембраны 12.

[0077] Второй гидрофобный/олеофобный материал 22 может наноситься на первую сторону 14 и/или вторую сторону 16 мембраны 12 любым подходящим способом, таким как нанесение распылением, нанесение поливом, нанесение погружением, нанесение через щель матрицы, печать через экран и/или нанесение натяжением, например, с помощью скребка или натягивающей планки. В одном неограничивающем примере второй гидрофобный/олеофобный материал 22 наносят на вторую сторону 16 мембраны 12, используя способ растяжения, так что только вторая сторона 16 мембраны 12 покрывается вторым гидрофобным/олеофобным материалом 22, и не покрывается первая сторона 14.

С. Гидрофильный покрывающий слой

[0078] На фиг.2 мембрана 12 может покрываться, по меньшей мере, одним гидрофильным покрытием 20. Гидрофильное покрытие 20 может наноситься на первую сторону 14 мембраны 12 и/или вторую сторону 16 мембраны 12 (как показано на фиг.2).

[0079] Гидрофильное покрытие 20 может быть гидрофильным. Гидрофильное означает, что сторона мембраны 12, поверх которой нанесено гидрофильное покрытие 20, демонстрирует краевой угол смачивания меньше чем 90° при использовании анализа формы капли Kruss. Сторона мембраны 12, поверх которой нанесено гидрофильное покрытие 20, может демонстрировать краевой угол смачивания меньше чем 85°, например меньше чем 80°, меньше чем 70°, меньше чем 60°, меньше чем 50°, меньше чем 40°, меньше чем 30°, меньше чем 20° или меньше чем 10°.

[0080] В некоторых неограничивающих вариантах осуществления гидрофильное покрытие 20 может включать в себя один или более из полиоксазолина, триблок сополимеров на основе полиэтиленгликоля-полипропиленгликоля-полиэтиленгликоля, полиамида, окисленного полиэтилена или его производных, полиэтиленоксида, поливинилпирролидона, полиметакриловой кислоты, полиэтиленгликоля или его производных, полипропиленоксида или его производных, сополимера полиэтиленгликоля и полиэтиленоксида, поливинилового спирта, целлюлозы и ее производных, коллагена, полипептидов, гуара, пектина, полиимида, полиметакриламида, полисахаридов, амфотерных полимеров, полиамфолитов и полиэтиленимина.

[0081] Как показано на фиг.2, гидрофильное покрытие 20 может наноситься поверх второй стороны 16 мембраны 12, противоположной первой стороне 14, которая имеет нанесенный на нее первый гидрофобный/олеофобный материал 18. Дополнительные материалы могут наноситься поверх гидрофильного покрытия 20 или под ним. В некоторых примерах гидрофильное покрытие 20 может находиться в прямом контакте с первой стороной 14 и/или второй стороной 16 мембраны 12.

[0082] Гидрофильное покрытие 20 может наноситься на первую сторону 14 и/или вторую сторону 16 мембраны 12 любым подходящим способом, таким как нанесение распылением, нанесение поливом, нанесение погружением, нанесение через щель матрицы, печать через экран и/или нанесение натяжением, например, с помощью скребка или натягивающей планки. В некоторых примерах гидрофильное покрытие 20 наносят на вторую сторону 16 мембраны 12, используя способ растяжения, так что только вторая сторона 16 мембраны 12 покрывается вторым гидрофильным покрытием 20, и не покрывается первая сторона 14.

[0083] В некоторых примерах мембрана 12 может быть предварительно обработана (до того, как любой другой материал наносят на мембрану 12, такой как первый гидрофобный/олеофобный материал 18, второй гидрофобный/олеофобный материал 22 или другое гидрофильное покрытие 20). Предварительная обработка может наноситься в виде покрытия на мембрану 12, или предварительная обработка может быть гидрофильным покрытием, описанным выше. Предварительная обработка может улучшать однородность наносимых потом материалов, таких как гидрофобные/олеофобные материалы или другие гидрофильные покрытия.

[0084] Гидрофильная предварительная обработка может наноситься на мембрану 12 с использованием любого подходящего способа. В одном примере мембрану 12 погружают в ванну, содержащую гидрофильную предварительную обработку. Гидрофильная предварительная обработка может наноситься с использованием других родственных способов, таких как нанесение распылением, нанесение поливом, нанесение через щель матрицы, печать через экран и/или нанесение натяжением, например, с помощью скребка или натягивающей планки. Гидрофильная предварительная обработка может наноситься на первю сторону 14, вторую сторону 16 или всю мембрану 12. После нанесения гидрофильной предварительной обработки предварительно обработанная мембрана 12 может высушиваться перед любым нанесением последующих материалов.

Летучий материал

[0085] Мембрана 12 может позволять летучему материалу проходить сквозь нее. Летучий материал может быть в резервуаре на первой стороне 14 мембраны 12, так что первая сторона 14 представляет собой поверхность контакта 14 с летучим материалом. Вторая сторона 16 может быть газовыделяющей поверхностью 16, не находящейся в контакте с летучим материалом в резервуаре, но является стороной, с которой летучий материал выделяется в окружающую среду в форме газа или паров.

[0086] Летучий материал может быть любым материалом, который способен превращаться в газообразную или паровую форму, т.е. способен испаряться при окружающей комнатной температуре и давлении, и в отсутствие передаваемой дополнительной или вспомогательной энергии, например, в форме тепла и/или возмущения. Летучий материал может содержать органический летучий материал, который может включать в себя летучие материалы, содержащие материал на основе растворителя, или материалы, которые диспергированы в материале на основе растворителя. Летучий материал может быть в жидкой форме и/или в твердой форме, и может быть природным или синтетическим. Когда он находится в твердой форме, летучий материал может возгоняться из твердой формы в газообразную форму без прохождения через промежуточную жидкую форму. Летучий материал может быть объединен с нелетучими материалами, такими как носитель, например, вода и/или нелетучие растворители. В случае твердого летучего материала нелетучий носитель может быть в форме пористого материала, например пористого неорганического материала, в котором удерживается твердый летучий материал. Также твердый летучий материал может быть в форме полутвердого геля.

[0087] Летучий материал может быть ароматическим материалом, таким как природное или синтетическое ароматическое масло. Примеры ароматических масел, из которых может быть выбран жидкий летучий материал, включают себя масло бергамота, горького апельсина, лимона, мандарина, тмина, кедровых листьев, гвоздичных листьев, кедровой древесины, герани, лаванды, апельсина, душицы, петигрена, белого кедра, пачули, абсолютного масла розы и их комбинаций, но не ограничивается этим. Примеры твердых ароматических материалов, из которых может быть выбран летучий материал, включают себя ванилин, этилванилин, кумарин, тоналид, калон, гелиотропен, мускус ксилол, цедрол, мускус кетон бензофенон, малиновый кетон, метилнафтилкетон бета, фенилэтилсалицилат, велтол, мальтол, кленовый ластон, проеугенол ацетат, эвемил и их комбинации, но не ограничиваются этим.

[0088] Когда летучий материал переносится от поверхности контакта 14 с летучим материалом к газовыделяющей поверхности 16 мембраны 12, считается, что летучий материал находится в форме, выбранной из жидкой, газообразной и их комбинации. Кроме того, считается, что летучий материал, по меньшей мере, частично движется через сеть взаимосвязанных пор, которые сообщаются по существу через мембрану 12. Перенос летучего материала может происходить при температурах от 15°С до 40°С, например от 15 или 18°С до 30 или 35°С, и окружающем атмосферном давлении.

[0089] Скорость переноса летучего материала мембраны 12 может быть определена согласно следующему описанию. Тестовый резервуар, имеющий внутренний объем, достаточный, чтобы содержать 2 миллилитра модельного летучего материала, такого как бензилацетат, дипропиленгликоль, метилэфирацетат, лимонен или другой подобный материал (здесь будет применяться бензилацетат) изготавливали из прозрачного термопластического полимера. Внутренние размеры резервуара определялись круговым диаметром по краю открытой стороны приблизительно 4 сантиметра и глубиной не больше чем 1 сантиметр. Открытую сторону использовали, чтобы определять скорость переноса летучего материала. При плоско лежащем тестовом резервуаре (открытая сторона обращена вверх) приблизительно 2 миллилитра бензилацетата вводили в тестовый резервуар. После введения бензилацетата в тестовый резервуар, лист микропористого материала, имеющий толщину от 6 до 18 мил (от 152 до 458 мкм), помещали поверх открытой стороны тестового резервуара, так что 12,5 см3 поверхности контакта с летучим материалом микропористого листа взаимодействовало с внутренностью резервуара. Тестовый резервуар взвешивали, чтобы получить начальную массу всей заряженной сборки.

[0090] Скорость переноса летучего материала можно измерять, используя неограниченные проточные условия. Для неограниченных проточных условий тестовый резервуар, содержащий бензилацетат и закрытый листом микропористого материала, помещали вертикально в лабораторный химический вытяжной шкаф, имеющий приблизительные размеры 5 футов [1,52 метра](высота)× 5 футов [1,52 метра](ширина)×2 фута [0,61 метра](глубина). При вертикально стоящем тестовом резервуаре бензилацетат был в прямом контакте с, по меньшей мере, частью поверхности контакта с летучим материалом микропористого листа. Стеклянные дверцы вытяжного шкафа опускали, и поток воздуха через вытяжной шкаф регулировали так, что иметь восемь (8) оборотов объема шкафа в час. Если не указано иное, температура в шкафе поддерживалась при 25°С±5°С. Влажность внутри шкафа была окружающей. Тестовые резервуары регулярно взвешивали в шкафу. Вычисленную потерю массы бензилацетата в комбинации с прошедшим временем и площадью поверхности микропористого листа, взаимодействующей с внутренностью тестового резервуара, использовали, чтобы вычислять скорость переноса летучего вещества для микропористого листа в единицах мг/(час*см2).

[0091] Скорость переноса летучего материала можно измерять, используя ограниченные проточные условия. Для ограниченных проточных условий тестовый резервуар, содержащий бензилацетат и закрытый листом микропористого материала, помещали в закрытый бокс НDРЕ, имеющий приблизительные размеры 11 дюймов [0,28 метра](высота)×19 дюймов [0,48 метра](ширина)× 11 дюймов [0,28 метра](глубина). Закрывающий контейнер был 11 дюймов [0,28 метра] ×19 дюймов [0,48 метра] картонным листом, обернутым клейкой лентой. Вычисленную потерю массы бензилацетата в комбинации с прошедшим временем и площадью поверхности микропористого листа, взаимодействующей с внутренностью тестового резервуара, использовали, чтобы вычислять скорость переноса летучего вещества для микропористого листа в единицах мг/(час*см2).

[0092] Скорость переноса летучего материала мембраны 12 (используя бензилацетат как модельный летучий материал) согласно настоящему изобретению в неограниченных проточных условиях может быть 0,7 мг/(час*см2) или меньше, или 0,6 мг/(час*см2) или меньше, или,55 мг/(час*см2) или меньше, или 0,50 мг/(час*см2) или меньше. Скорость переноса летучего материала мембраны 12 может быть 0,02 мг/(час*см2) или больше, или 0,04 мг/(час*см2) или больше, или 0,30 мг/(час*см2) или больше, или 0,35 мг/(час*см2) или больше. Скорость переноса летучего материала мембраны 12 может быть в интервале между любыми комбинациями этих верхних и нижних величин. Например, скорость переноса летучего материала мембраны 12 может быть от 0,04 до 0,6 мг/(час*см2) или от 0,2 до 0,6 мг/(час*см2), или от 0,30 до 0,55 мг/(час*см2), в каждом случае включая указанные величины.

[0093] Скорость переноса летучего материала мембраны 12 (используя бензилацетат как модельный летучий материал) согласно настоящему изобретению в ограниченных проточных условиях может быть 0,1 мг/(час*см2) или меньше, или 0,08 мг/(час*см2) или меньше, или 0,06 мг/(час*см2) или меньше, или 0,05 мг/(час*см2) или меньше. Скорость переноса летучего материала мембраны 12 может быть 0,02 мг/(час*см2) или больше, или 0,03 мг/(час*см2) или больше, или 0,04 мг/(час*см2) или больше, или 0,05 мг/(час*см2) или больше. Скорость переноса летучего материала мембраны 12 может быть в интервале между любыми комбинациями этих верхних и нижних величин. Например, скорость переноса летучего материала мембраны 12 может быть от 0,02 до 0,1 мг/(час*см2) или от 0,03 до 0,08 мг/(час*см2), или от 0,04 до 0,06 мг/(час*см2), в каждом случае включая указанные величины.

[0094] Газовыделяющая поверхность 16 может быть по существу свободна от летучего материала в жидкой форме. Это определяются с помощью следующей процедуры (например, используя величину запотевания). Каждые 24 часа в течение, по меньшей мере, 14 дней внешнюю поверхность мембраны на каждой сборке визуально проверяли на накопление жидкости. Величина запотевания использовала числовую систему, где "0" соответствует отсутствию накопления жидкости; "1" соответствует накоплению жидкости только на подложке; "2" соответствует накоплению жидкости на подложке и кольцевом уплотнении держателя; и "3" соответствует накоплению жидкости на подложке, уплотнении и нижнем крае металла держателя. Среднее из всех оценок по времени использовали, чтобы определить среднюю величину запотевания.

Применения обработанной микропористой мембраны

[0095] Обработанные мембраны 10, показанные на фиг.1-3, могут быть выполнены с возможностью использования в устройстве для передачи запаха. Устройство для передачи запаха может включать в себя пахучий летучий материал (описанный выше), содержащийся в резервуаре. Поверхность 14 контакта с летучим материалом обработанной мембраны 10 (содержащей первый гидрофобный/олеофобный материал 18) может находиться в контакте с летучим материалом в жидкой или твердой форме. Газовыделяющая поверхность 16 обработанной мембраны может быть непокрытой (фиг.1), может иметь гидрофильное покрытие 20 (фиг.2) или может содержать второй гидрофобный/олеофобный материал 22 (фиг.3). Понятно, что в других вариантах осуществления (не показанных на фиг.1-3) поверхность 14 контакта с летучим материалом обработанной мембраны 10 может быть необработанной, может иметь гидрофильное покрытие 20 или содержать гидрофобный/олеофобный материал 18, тогда как газовыделяющая поверхность 16 содержит гидрофобный/олеофобный материал 18. Таким образом, одна сторона обработанной мембраны 10 (поверхность 14 контакта с летучим материалом или газовыделяющая поверхность 16) может содержать гидрофобный/олеофобный материал 18, тогда как другая сторона из поверхности 14 контакта с летучим материалом или газовыделяющей поверхности 16 возможно является необработанной, имеет гидрофильное покрытие 20 или содержит гидрофобный/олеофобный материал 18.

[0096] Устройство для передачи запаха может включать в себя удаляемый верхний слой, имеющий первую и вторую поверхность. Адгезивный слой может находиться между газовыделяющей поверхностью 16 мембраны 12 и второй поверхностью верхнего слоя, так что мембрана 12 и летучий материал находятся под верхним слоем. Удаляемый верхний слой может быть герметизирующим слоем, который возможно включает в себя петлю, чтобы облегчать удаление с мембраны 12, обнажая мембрану, чтобы активировать испарительный перенос летучего материала. Верхний слой может включать в себя, по меньшей мере, один слой, выбранный из группы, состоящей из металлической фольги, полимерной пленки и их комбинаций. Например, верхний слой может включать в себя, по меньшей мере, одну полимерную пленку, которая припечатана или нанесена так, чтобы выглядеть металлизированной или "подобной фольге". Любые известные металлические фольги могут быть использованы при условии достижения желаемых свойств. Подходящие полимерные пленки могут включать в себя полиэтиленовую пленку, полипропиленовую пленку, полиэтилентерефталатную пленку, полиэфирную пленку, полиуретановую пленку, полиэфир/уретановую пленку или пленки из поливинилового спирта, но не ограничиваются этим. Любые подходящие полимерные пленки могут быть использованы при условии достижения желаемых свойств. Верхний слой также может включать в себя металлизированную полимерную пленку в одиночку или в комбинации со слоем металлической фольги, слоем полимерной пленки или с обоими. Верхний слой может включать в себя один слой или больше чем один слой в любой комбинации.

[0097] Адгезивный слой может включать в себя любой из известных адгезивов при условии, что данный адгезив обеспечивает достаточную липкость, чтобы сохранять герметизированное устройство до активации пользователем, в то же время поддерживая удаляемость верхнего слоя. В особом варианте осуществления адгезивный слой может включать в себя чувствительный к давлению адгезив ("ЧДА"), такой, как любой из ЧДА материалов, известных в технике. Подходящие ЧДА материалы могут включать в себя адгезивы на основе резины, адгезивы из блок-сополимеров, адгезивы на основе полиизобутена, акриловые адгезивы, силиконовые адгезивы, полиуретановые адгезивы, виниловые адгезивы и их смеси.

[0098] Обработанная мембрана 10 устройства для передачи запаха может быть выполнена с возможностью выделения ароматических паров с газовыделяющей стороны 16 обработанной мембраны, когда летучий материал на поверхности 14 контакта с летучим материалом проникает сквозь обработанную мембрану 10. Газовыделяющая сторона 16 может быть по существу свободна от летучей жидкости. Обработанная мембрана 12 может иметь скорость переноса летучего материала в интервале, описанном ранее, чтобы выделять ароматические пары с желаемой скоростью.

[0099] Обработанная мембрана 10 также может быть выполнена с возможностью использования в жидкость-жидкостном или твердо-жидкостном разделении. В одном примере обработанная мембрана 10 может быть использована для масло-водяного разделения. В других примерах обработанная мембрана 10 может быть использована в мембранной дистилляции или газовой вентиляции.

Способ получения обработанной микропористой мембраны

[00100] Обработанная мембрана 10, описанная выше, может быть получена с использованием любого подходящего способа.

[00101] Согласно одному неограничивающему варианту осуществления обработанная мембрана 10 может быть получена путем обеспечения мембраны 12, имеющей первую сторону 14 и вторую сторону 16. Мембрана 12 может быть сделана из вышеописанного термопластического органического полимера, включая полиолефин. Мембрана 12 может задавать сеть взаимосвязанных пор, сообщающихся по существу сквозь мембрану 12. Мембрана 12 может включать в себя вышеописанный зернистый наполнитель, распределенный по мембране 12.

[00102] Мембрана 12 может быть предварительно обработана, например, с использованием вышеописанной гидрофильной композиции. Предварительная обработка может применяться с использованием любого способа, и в одном варианте осуществления мембрану 12 погружают в ходе предварительной обработки. Предварительно обработанная мембрана 12 может высушиваться после применения предварительной обработки и до нанесения любых других материалов.

[00103] Первый гидрофобный/олеофобный материал 18 может наноситься на, по меньшей мере, часть первой стороны 14 и/или второй стороны 16 мембраны 12 (предварительно обработанной или нет). Первый гидрофобный/олеофобный материал 18 может наноситься с использованием любого способа, и в одном варианте осуществления его наносят только на первую сторону 14, используя способ вытягивания. В другом примере первый гидрофобный/олеофобный материал 18 может наноситься путем погружения мембраны 12 в первый гидрофобный/олеофобный материал 18.

[00104] Гидрофильное покрытие 20 может наноситься на, по меньшей мере, часть первой стороны 14 и/или второй стороны 16 мембраны 12 (предварительно обработанной или нет). Гидрофильное покрытие 20 может наноситься с использованием любого способа, и в одном варианте осуществления его наносят только на вторую сторону 16, используя способ вытягивания.

[00105] Второй гидрофобный/олеофобный материал 22 может наноситься на, по меньшей мере, часть первой стороны 14 и/или второй стороны 16 мембраны 12 (предварительно обработанной или нет). Второй гидрофобный/олеофобный материал 22 может наноситься с использованием любого способа, и в одном примере его наносят только на вторую сторону 14, используя способ вытягивания. В другом примере второй гидрофобный/олеофобный материал 22 может наноситься путем погружения мембраны 12 во второй гидрофобный/олеофобный материал 22. Первый гидрофобный/олеофобный материал 18 может быть таким же, как второй гидрофобный/олеофобный материал 22, или другим.

[00106] Следующие примеры приведены, чтобы продемонстрировать общие принципы изобретения. Данное изобретение не следует рассматривать как ограниченное конкретными приведенными примерами. Все части и проценты в примерах являются массовыми, если не указано иное.

ПРИМЕРЫ 1-3

Получение наполненных микропористых мембран

[00107] Составы наполненных микропористых мембран показаны в таблице 2 ниже.

Таблица 2

1 Полиэтилен со сверхвысокой молекулярной массой (УВММПЭ), доступный от Celanese Corporation (Irving, TX)

2 Полиэтилен со сверхвысокой молекулярной массой (УВММПЭ), доступный от Celanese Corporation (Irving, TX)

3 Полиэтилен высокой плотности (ВППЭ), доступный от Total Petrochemicals USA Inc. (Houston, TX)

4 Осажденный оксид кремния, доступный от PPG Industries, Inc. (Pittsburgh, PA)

5 Диоксид титана рутил, доступный от The Chemours Company (Wilmington, DE)

6 Фенольный антиоксидант, доступный от Cytec Solvay Group (Woodland Park, NJ)

7 Технологическое масло, доступное от PPC Lubricants (Jonestown, PA)

Этап 1. Приготовление смеси

[00108] Сухие компоненты, приведенные в таблице 2, отвешивали в лопастную мешалку FM-130D Littleford с одной перемешивающей лопастью в стиле высокоинтенсивного резака. Сухие компоненты предварительно смешивали в течение 15 секунд, используя только плуговые лопасти. Затем закачивали технологическое масло на протяжении 45-60 секунд посредством ручного насоса через распылительное сопло наверху мешалки при работе только плуговых лопастей. Высокоинтенсивную режущую лопасть включали вместе с плуговыми лопастями, и смесь перемешивали в течение 30 секунд, мешалку останавливали и внутренние стороны мешалки скоблили, чтобы гарантировать, что все компоненты равномерно смешивались. Мешалку опять включали с включенными высокоинтенсивным резаком и плуговыми лопастями, и смесь перемешивали в течение дополнительных 30 секунд. Полученные смеси экструдировали, как описано на этапе 2.

Этап 2. Экструзия, каландрирование и экстракция

[00109] Смеси из примеров 1-3 экструдировали и каландрировали в конечной листовой форме, используя экструзионную систему, включающую в себя систему подачи, экструзии и каландрирования, описанную далее. Гравиметрическую систему подачи с потерей массы (модель K-iron #K2MLT35D5) использовали, чтобы подавать каждую из соответствующих смесей в 27 мм двойной червячный экструдер (модель Leistritz Micro-27gg). Цилиндр экструдера содержал восемь температурных зон и нагретый переходник к листовой фильере. Порт подачи экструзионной смеси был расположен непосредственно перед первой температурной зоной. Атмосферный канал был расположен в третьей температурной зоне. Вакуумный канал был расположен в седьмой температурной зоне.

[0010] Смесь подавали в экструдер со скоростью 90 г/минуту. Дополнительное технологическое масло также вводили в первой температурной зоне по необходимости, чтобы достигать желаемого полного содержания масла в экструдированном листе. Масло, содержащееся в экструдированном листе (экструдате), выходящем из экструдера, называется здесь "массовым процентом масла в экструдате".

[00111] Экструдат из цилиндра выпускали в листовую фильеру Masterflex® шириной 15 сантиметров, имеющей выпускное отверстие 1,5 миллиметра. Температура расплава экструзии составляла 203-210°С и производительность была 7,5 килограмм в час.

[00112] Способ каландрирования выполняли, используя трехвальцовый вертикальный каланрирующий комплект с одной зоной защемления и одним охлаждающим валом. Каждый из валов имел хромированную поверхность. Размеры валов были приблизительно 41 см в высоту и 14 см в диаметре. Температуру верхнего вала поддерживали от 135°С до 140°С. Температуру среднего вала поддерживали от 140°С до 145°С. Нижний вал был охлаждающим валом, температуру которого поддерживали при 10-21°С. Экструдат каландрировали в листовую форму и пропускали поверх нижнего вала, охлаждаемого водой, и скручивали.

[00113] Образец отрезанного листа шириной до 25,4 см и длиной 305 см свертывали и помещали в контейнер, где он взаимодействовал с горячим жидким 1,1,2-трихлорэтиленом в течение приблизительно 7-8 часов, чтобы экстрагировать масло из образца листа. Затем экстрагированный лист сушили на воздухе и подвергали тестовым методам, описанным далее.

ПРИМЕРЫ 4-7 И СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 8-13

Получение покрытых микропористых мембран

Этап 1. Приготовление покрывающих растворов

[00114] Гидрофильный покрывающий состав 2А: Поли(2-этил-2оксазолин), (20 г, средневзвешенная молекулярная масса (Мw)~50000) диспергировали в холодной воде (910 г) при умеренном возмущении в 4000 мл стакане. Смесь перемешивали в течение 4 часов с последующим добавлением PLURONIC®17R2 (10 г, блок-сополимерное поверхностно-активное вещество, доступное от BASF (Ludwigshafen, Germany)) и 2-бутоксиэтанола (60 г), после чего полученный раствор перемешивали в течение дополнительных 30 минут.