Перекрестная ссылка на родственные заявки

Согласно настоящей заявке испрашивается приоритет в соответствии с частично продолжающей заявкой на патент на изобретение номер 15/299880 Соединенных Штатов, поданной 21 октября 2016 года, которая полностью включена в данный документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам очистки углеводородсодержащих отходов с использованием микропористых материалов, обладающих свойствами фильтрации и адсорбции.

Уровень техники изобретения

По данным Министерства энергетики, в Соединенных Штатах каждый год в нефтяных и газовых скважинах добывается 21 млрд. галлонов попутной воды. Природная «нефть» из скважины на самом деле является многофазной текучей средой из нефти/воды/газа. Как правило, все три текучие среды находятся в каждой углеводородной скважине и в скважинных сточных водах.

Вследствие ее ценности и по экологическим соображениям нефть необходимо отделить от этих сточных вод. Обычно это делают посредством гравитационного осаждения в больших резервуарах, что требует вложений и значительного пространства, которое не всегда доступно на месте. Газ легко отделяют в механическом сепараторе или посредством снижения давления в емкостях для хранения. В случае тяжелой нефти и множества систем эмульгированных текучих сред неочищенные текучие среды нагревают, чтобы изменить плотность нефти и воды за счет нагрева более легких концов и, по существу, перемешивания их молекулярных структур, чтобы эти текучие среды можно было легче разделить. Тогда вода является побочным продуктом.

При том, что попутно добываемая вода представляет собой обычное явление, она является опасным отходом, который весьма обременителен для операторов и который необходимо утилизировать, иногда с затруднениями. Воду, которую в прошлом могли отправить в ручей или в деревянную бочку, теперь необходимо подавать в очень большие емкости для хранения. В открытом море эти емкости прикреплены к верхним элементам или прикреплены шлангами к старым, переоборудованным судам для хранения. Эту сточную воду хранят в течение нескольких дней, чтобы отделить нефть от воды. Полученный водный продукт все еще содержит некоторое количество нефти и других возможных загрязнителей. Эта процедура не только дорогостоящая, она времязатратна, рискованна и энергозатратна. В подводных условиях в море емкости для хранения воды неосуществимы.

Существующие в настоящее время способы отделения воды от нефти являются медленными, экологически неблагоприятными и потребляют большое количество энергии при нагревании. Конечную остаточную воду необходимо утилизировать, и ее нельзя сбрасывать непосредственно в океан. Хранящуюся воду необходимо часто обрабатывать химическими реагентами, чтобы уменьшить межфазное поверхностное натяжение и вызвать разделение, создавая дополнительный риск вследствие обработки химикатами и возможных разливов. Объемы добываемой воды в открытом море могут составлять тысячи баррелей в сутки на скважину. Технологическое оборудование, как правило, большой частью имеет постоянную площадь. Попутную воду часто вновь закачивают в недра, поскольку хранение наверху является нелегкой проблемой. Достаточное удаление вызывающих вопросы химикатов и остатков нефти перед их утилизацией является способом, связанным с регулирующими органами, такими как Агентство по охране окружающей среды (EPA) США.

Как отмечалось выше, при подводных работах просто нет возможности хранения большого объема воды, доступной для промышленных целей. Разделение неэффективно: значительное количество воды в нефти после подводного разделения остается в растворе, что приводит к неэффективному разделению и, в конечном итоге, к снижению уровня добычи углеводородов. Что еще более важно, концентрация нефти в воде является высокой (в диапазоне 5 процентов) вследствие отсутствия достаточного времени обработки, что приведет к закачке сырой нефти в скважины для захоронения сточных вод вместе с добываемой водой. Следовательно, зоны утилизации в конечном итоге заглушаются и становятся неэффективными для дальнейшей утилизации. Кроме того, нефть в воде, закачиваемая в зоны утилизации, приводит к потере продукта и дохода как для добывающих компаний, так и для федерального правительства от роялти.

Было бы желательно предоставить простую, недорогую методику, которая способна преодолеть вышеупомянутые недостатки. Такая методика может сэкономить отрасли сотни миллионов долларов на расходах по эксплуатации и техническому обслуживанию, а также увеличить доходы помимо экономии места. Кроме того, эта методика может устранить многие экологические проблемы.

Сущность изобретения

Настоящее изобретение направлено на способ обработки потока углеводородсодержащих отходов, содержащих от 0 до 2 мас.% углеводородов с образованием водного пермеата, который практически не содержит углеводородов и углеводородсодержащего ретентата, при этом способ включает прохождение потока углеводородсодержащих отходов через микропористую мембрану для получения водного пермеата и углеводородсодержащего ретентата. Мембрана содержит по существу гидрофобную полимерную матрицу и по существу гидрофильный, тонкораздробленный наполнитель в виде частиц, распределенный по указанной матрице. Полимерная матрица имеет поры со средним объемным диаметром менее 1,0 микрон, и по меньшей мере 50 процентов пор имеют средний диаметр менее 0,35 микрон.

Краткое описание чертежей

На ФИГ. 1 представлен график скоростей прохождения через картридж экспериментального картриджа (пример 8) и сравнительного картриджа (CE-9), раскрытых в данном документе.

На ФИГ. 2 представлен график концентрации нефти в пермеате экспериментального картриджа (пример 8) и сравнительного картриджа (CE-9), раскрытых в данном документе.

Подробное описание изобретения

За исключением любых рабочих примеров или когда указано иное, все числа, выражающие количества ингредиентов, условия реакции и т. д., используемые в описании и формуле изобретения, следует понимать как модифицированные во всех случаях термином «приблизительно». Соответственно, если не указано иное, числовые параметры, изложенные в нижеследующем описании и прилагаемой формуле изобретения, являются приблизительными значениями, которые могут варьировать в зависимости от необходимых свойств, которые должны быть получены посредством настоящего изобретения. По крайней мере, а не как попытка ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр должен истолковываться по меньшей мере в свете числа сообщаемых значащих цифр и посредством применения обычных методов округления.

Несмотря на то, что числовые диапазоны и параметры, определяющие широкую область применения, являются приблизительными, числовые значения, приведенные в конкретных примерах, сообщены с максимально возможной точностью. Любое числовое значение, однако, по существу содержит определенные ошибки, неизбежно вытекающие из стандартного отклонения, обнаруженного в их соответствующих тестовых измерениях.

Также следует понимать, что любой числовой диапазон, приведенный в данном документе, предназначен для охвата всех включенных в него поддиапазонов. Например, диапазон «от 1 до 10» предназначен для включения всех поддиапазонов между (и включая) приведенным минимальным значением 1 и приведенным максимальным значением 10, то есть имеет минимальное значение, равное или более 1, и максимальное значение, равное или менее 10.

Как используется в данном описании и в прилагаемой формуле изобретения, неопределенные и определенные артикли включают множественные ссылки, если ясно и однозначно не ограничены одним референтом.

Различные варианты осуществления и примеры настоящего изобретения, представленные в настоящем документе, следует понимать как неограничивающие в отношении объема изобретения.

Как используется в следующем описании и формуле изобретения, следующие термины имеют значения, указанные ниже.

Под «полимером» подразумевается полимер, включающий гомополимеры и сополимеры и олигомеры. Под «композитным материалом» подразумевается комбинация двух или более разных материалов.

В рамках изобретения термин «образованный из» означает открытую формулировку утверждения, например, «содержащий». Таким образом, предполагается, что композиция, «образованная из» списка перечисленных компонентов, представляет собой композицию, содержащую по меньшей мере эти перечисленные компоненты, и во время образования композиции может дополнительно содержать другие, не перечисленные компоненты.

В рамках изобретения термин «полимерный неорганический материал» означает полимерный материал, имеющий единицу повтора каркаса на основе элемента или элементов, не являющихся углеродом. Для получения дополнительной информации см. James Mark et al., Inorganic Polymers, Prentice Hall Polymer Science and Engineering Series, (1992) страница 5, который специально включен в данный документ посредством ссылки. Более того, в рамках изобретения термин «полимерные органические материалы» означает синтетические полимерные материалы, полусинтетические полимерные материалы и природные полимерные материалы, каждый из которых имеет единицу повтора каркаса на основе углерода.

«Органический материал» в рамках изобретения означает углеродсодержащие соединения, в которых углерод обычно связан с самим собой и с водородом, а часто также и с другими элементами, и исключает бинарные соединения, такие как оксиды углерода, карбиды, сероуглерод и др.; такие тройные соединения, как цианиды металлов, карбонилы металлов, фосген, карбонилсульфид и т.д.; и углеродсодержащие ионные соединения, такие как карбонаты металлов, например, карбонат кальция и карбонат натрия. См. R. Lewis, Sr., Hawley's Condensed Chemical Dictionary, (12th Ed. 1993) страницы 761-762, и M. Silberberg, Chemistry The Molecular Nature of Matter and Change (1996) страница 586, которые специально включены в данный документ посредством ссылки.

В рамках изобретения термин «неорганический материал» означает любой материал, который не является органическим материалом.

В рамках изобретения «термопластичный» материал представляет собой материал, который размягчается при воздействии тепла и возвращается к своему первоначальному состоянию при охлаждении до комнатной температуры. В рамках изобретения «термоотверждаемый» материал представляет собой материал, который необратимо затвердевает или «схватывается» при нагревании или ином отверждении.

В рамках изобретения «микропористый материал» или «микропористый листовой материал» означает материал, имеющий сеть взаимосвязанных пор, в котором на основе, не содержащей покрытия, печатной краски, пропитки и предварительного склеивания, поры имеют средний объемный диаметр (т.е. средний размер пор), варьирующий от 0,001 до 1,0 микрометра и составляют по меньшей мере 5 процентов по объему материала, как обсуждается в данном документе ниже.

Под «пластомером» подразумевается полимер, проявляющий как пластические, так и эластомерные свойства.

Под термином «эмульсия» подразумевается коллоидная суспензия двух жидких фаз, в которой мельчайшие капли одной жидкости суспендированы в другой жидкости. В большинстве вариантов осуществления настоящего изобретения одна жидкость представляет собой водную жидкость. Такие эмульсии могут быть нестабильными или необязательно стабилизированными поверхностно-активными веществами или другими стабилизаторами эмульсий, которые известны в данной области.

Как отмечено выше, настоящее изобретение направлено на способ обработки углеводородсодержащих отходов для образования углеводородсодержащего ретентата и водного пермеата, который по существу не содержит углеводородов. Способ включает прохождение углеводородсодержащих отходов через микропористую мембрану для получения углеводородсодержащего ретентата и водного пермеата. Мембрана содержит по существу гидрофобную полимерную матрицу и по существу гидрофильный, тонкораздробленный наполнитель в виде частиц, распределенных по указанной матрице, при этом полимерная матрица имеет поры со средним объемным диаметром менее 1,0 микрон, и по меньшей мере 25 процентов пор имеют средний диаметр менее 0,3 микрон.

Как указано выше, мембрана содержит по существу гидрофобную полимерную матрицу (рассматриваемую в данном документе ниже) и по существу гидрофильный, тонкораздробленный наполнитель в виде частиц, распределенный по всей матрице.

Мембраны, пригодные для использования в способе настоящего изобретения, как правило, содержат микропористый материал. Подходящие микропористые мембраны обычно содержат:

(a) полиолефиновый материал матрицы, присутствующий в количестве по меньшей мере 2 процента по массе,

(b) гидрофильный, тонкораздробленный, по существу нерастворимый в воде наполнитель в виде частиц, напр., любой из наполнителей, описанных в данном документе ниже, распределенный по всей матрице, при этом наполнитель составляет от приблизительно 10 процентов до приблизительно 90 процентов по массе микропористого материала, причем массовое отношение наполнителя к полиолефину превышает 0,3; и

(c) по меньшей мере 35 процентов по объему сети взаимосвязанных пор сообщаются по всему микропористому материалу. Микропористый материал обычно получают следующим способом:

(i) смешивание полиолефинового материала (материалов) матрицы (а), наполнителя (b) и модифицирующего пластификатора до получения по существу однородной смеси;

(ii) введение смеси, необязательно с дополнительным модифицирующим пластификатором, в нагретый цилиндр шнекового экструдера и экструдирование смеси через листовую головку для образования непрерывного листа;

(iii) направление непрерывного листа, образованного головкой, к паре нагретых каландровых валков, функционирующих совместно, с образованием непрерывного листа меньшей толщины, чем непрерывный лист, выходящий из головки;

(iv) необязательно растягивание непрерывного листа по меньшей мере в одном направлении растягивания выше предела упругости, причем растягивание происходит во время или сразу после стадии (ii) и/или стадии (iii), но до стадии (v);

(v) пропускание листа в первую зону экстракции, где модифицирующий пластификатор по существу удаляют посредством экстракции органической жидкостью;

(vi) пропускание непрерывного листа во вторую зону экстракции, где остаточную органическую жидкость для экстракции по существу удаляют паром и/или водой;

(vii) пропускание непрерывного листа через сушилку для значительного удаления остаточной воды и остаточной органической жидкости для экстракции; и

(viii) необязательно растягивание непрерывного листа по меньшей мере в одном направлении растягивания выше предела упругости, причем растягивание происходит во время или после стадии (v), стадии (vi) и/или стадии (vii) с образованием микропористого материала.

Следует отметить, что при том, что хотя материал полимерной матрицы может нагреваться и плавиться в экструдере, как указано выше, при получении листа мембраны, он не подвергается спеканию; то есть под «спеканием» подразумевается стадия, которая вызывает слипание отдельных частиц материала, например полимера или смолы, вместе в твердой пористой матрице без необходимости в отдельно вводимом связующем веществе, сохраняя при этом их индивидуальную идентичность в виде дискретных частиц при значительном нагревании. Спекание полимерных частиц можно проводить посредством нагревания в печи при температуре, такой как 150°C, в течение времени, обеспечивающего слипание частиц друг с другом, например, по меньшей мере 1 часа. И напротив, материал (материалы) полимерной матрицы, используемый в мембранах в способе согласно настоящему изобретению, подвергается расплавлению, так что при получении мембран, используемых в настоящем изобретении, не происходит сохранения идентичности отдельных полимерных частиц.

Микропористые материалы, используемые в мембранах, могут содержать полиолефиновую матрицу. Полиолефиновая матрица присутствует в микропористом материале в количестве по меньшей мере 2 процента по массе. Полиолефины представляют собой полимеры, полученные по меньшей мере из одного этиленненасыщенного мономера. В некоторых вариантах осуществления настоящего изобретения матрица содержит пластомер. Например, матрица может содержать пластомер, полученный из бутена, гексена и/или октена. Подходящие пластомеры доступны от ExxonMobil Chemical под торговым названием «EXACT».

Матрица может содержать другой полимер, полученный по меньшей мере из одного этиленненасыщенного мономера, который можно использовать вместо пластомера или в комбинации с ним. Примеры включают полимеры, полученные из этилена, пропилена и/или бутена, такие как полиэтилен, полипропилен и полибутен. Подходящими являются также полиолефины высокой плотности и/или сверхвысокой молекулярной массы, такие как полиэтилен высокой плотности.

Полиолефиновая матрица может содержать сополимер этилена и бутена.

Неограничивающие примеры полиолефинов сверхвысокой молекулярной массы (UHMW) могут включать по существу линейный полиэтилен UHMW или полипропилен. Поскольку полиолефины сверхвысокой молекулярной массы не являются термоотверждаемыми полимерами, обладающими бесконечной молекулярной массой, они технически классифицируются как термопластичные материалы.

Полипропилен сверхвысокой молекулярной массы может содержать по существу линейный изотактический полипропилен сверхвысокой молекулярной массы. Зачастую степень изотактичности такого полимера составляет по меньшей мере 95 процентов, например, по меньшей мере 98 процентов.

Хотя нет особого ограничения верхнего предела истинной вязкости полиэтилена UHMW, в одном неограничивающем примере истинная вязкость может составлять от 18 до 39 децилитров/грамм, например от 18 до 32 децилитров/грамм. Хотя нет особого ограничения верхнего предела истинной вязкости полипропилена UHMW, в одном неограничивающем примере истинная вязкость может составлять от 6 до 18 децилитров/грамм, например от 7 до 16 децилитров/грамм.

Для целей настоящего изобретения истинная вязкость определяется путем экстраполяции до нулевой концентрации пониженной вязкости или истинной вязкости нескольких разбавленных растворов полиолефина UHMW, где растворителем является свежедистиллированный декагидронафталин, к которому добавили 0,2 процента по массе 3,5-ди-трет-бутил-4-гидроксигидроциннаминовую кислоту, сложный эфир неопентантетраиловой кислоты [CAS Registry № 6683-19-8]. Пониженную вязкость или характеристическую вязкость полиолефина UHMW определяют по относительной вязкости, полученной при 135°С с использованием вискозиметра Ubbelohde № 1 в соответствии с общими процедурами ASTM D 4020-81, за исключением того, что применяют несколько разбавленных растворов с различной концентрацией.

Номинальная молекулярная масса полиэтилена UHMW эмпирически связана с истинной вязкостью полимера в соответствии со следующим уравнением:

M=5,37 × 104 [η]1,37

где М представляет номинальную молекулярную массу, а [η] представляет истинную вязкость полиэтилена UHMW, выраженную в децилитрах/грамм. Аналогично, номинальная молекулярная масса полипропилена UHMW эмпирически связана с истинной вязкостью полимера в соответствии со следующим уравнением:

M=8,88 × 104 [η]1,25

где M представляет номинальную молекулярную массу, а [ή] представляет истинную вязкость полиэтилена UHMW, выраженную в децилитрах/грамм.

Можно использовать смесь по существу линейного полиэтилена сверхвысокой молекулярной массы и полиэтилена более низкой молекулярной массы. В некоторых вариантах осуществления полиэтилен UHMW имеет истинную вязкость, составляющую по меньшей мере 10 децилитров/грамм, а полиэтилен с более низкой молекулярной массой имеет индекс расплава ASTM D 1238-86 Condition E менее 50 грамм/10 минут, например, менее 25 грамм/10 минут например, менее 15 грамм/10 минут и индекс расплава ASTM D 1238-86 Condition F, составляющий по меньшей мере 0,1 грамм/10 минут, например, по меньшей мере 0,5 грамм/10 минут, например, по меньшей мере 1,0 грамм/10 минут. Количество полиэтилена UHMW, используемого (в массовых процентах) в этом варианте осуществления, описано в столбце 1, строка 52 - столбец 2, строка 18 патента США № 5196262, раскрытие которого включено в данный документ посредством ссылки. Более конкретно, массовый процент использованного полиэтилена UHMW описан со ссылкой на фиг. 6 патента США № 5196262; а именно, со ссылкой на многоугольники ABCDEF, GHCI или JHCK на фиг.6, и эта фигура включена в данный документ посредством ссылки.

Номинальная молекулярная масса полиэтилена с более низкой молекулярной массой (LMWPE) ниже, чем у полиэтилена UHMW. LMWPE является термопластичным материалом, и известно много различных его типов. Один из способов классификации определяется плотностью, выраженной в граммах/кубический сантиметр и округленной до ближайшей тысячной, в соответствии с ASTM D 1248-84 (повторно утвержденным в 1989 году). Неограничивающие примеры плотностей LMWPE находятся в следующей таблице А.

Любой или все полиэтилены, перечисленные в таблице A выше, можно использовать в качестве LMWPE в микропористом материале матрицы. HDPE можно использовать, потому что он может быть более линейным, чем MDPE или LDPE. Способы получения различных LMWPE хорошо известны и хорошо документированы. Они включают способ при высоком давлении, способ компании Phillips Petroleum, способ компании Standard Oil (Indiana) и способ Циглера. Индекс расплава LMWPE согласно ASTM D 1238-86 Condition E (то есть 190°C и нагрузка 2,16 килограмма) составляет менее чем приблизительно 50 граммов/10 минут. Часто индекс расплава согласно Condition E составляет менее чем приблизительно 25 граммов/10 минут. Индекс расплава согласно Condition E может составлять менее чем приблизительно 15 граммов/10 минут. Индекс расплава LMWPE согласно ASTM D 1238-86 Condition F (то есть 190°C и нагрузка 21,6 килограмма) составляет по меньшей мере 0,1 грамма/10 минут. Во многих случаях индекс расплава согласно Condition F составляет по меньшей мере 0,5 грамма/10 минут, например, по меньшей мере 1,0 грамм/10 минут.

UHMWPE и LMWPE вместе могут составлять по меньшей мере 65 процентов по массе, например, по меньшей мере, 85 процентов по массе полиолефинового полимера микропористого материала. Также UHMWPE и LMWPE вместе могут составлять по существу 100 процентов по массе полиолефинового полимера микропористого материала.

Микропористый материал может содержать полиолефин, содержащий полиэтилен сверхвысокой молекулярной массы, полипропилен сверхвысокой молекулярной массы, полиэтилен высокой плотности, полипропилен высокой плотности или их смеси.

При необходимости другие термопластичные органические полимеры также могут присутствовать в матрице микропористого материала при условии, что их присутствие не окажет существенного неблагоприятного влияния на свойства подложки микропористого материала. Количество другого термопластичного полимера, который может присутствовать, зависит от природы такого полимера. В общем, большее количество другого термопластичного органического полимера можно использовать, если молекулярная структура содержит небольшое количество разветвлений, мало длинных боковых цепей и мало объемных боковых групп, чем когда имеется большое количество разветвлений, много длинных боковых цепей или много объемных боковых групп. Неограничивающие примеры термопластичных органических полимеров, которые необязательно могут присутствовать в матрице микропористого материала, включают полиэтилен низкой плотности, полиэтилен высокой плотности, поли(тетрафторэтилен), полипропилен, сополимеры этилена и пропилена, сополимеры этилена и акриловой кислоты и сополимеры этилена и метакриловой кислоты. При необходимости все или часть карбоксильных групп в карбоксилсодержащих сополимерах могут быть нейтрализованы натрием, цинком и др. В целом микропористый материал содержит по меньшей мере 70 процентов по массе полиолефина UHMW из расчета на вес матрицы. В неограничивающем варианте осуществления описанный выше другой термопластичный органический полимер по существу отсутствует в матрице микропористого материала.

Как упоминалось ранее, мембраны согласно настоящему изобретению дополнительно содержат по существу гидрофильный, тонкораздробленный наполнитель в виде частиц, распределенный по всей матрице. Под «по существу гидрофильным» подразумевается, что наполнители обладают полярными свойствами и имеют тенденцию взаимодействовать, но не растворимы в воде и других полярных веществах.

Подходящие наполнители могут включать органические наполнители, такие как гидрофильные полимеры, гидрофильные микросферы, гидрофильные биополимеры и тому подобное. Неограничивающие примеры подходящих неорганических наполнителей могут включать кремнийсодержащие наполнители и не содержащие кремний наполнители. Такие наполнители могут содержать частицы диоксида кремния, оксида титана, оксида железа, оксида кальция, оксида меди, оксида цинка, оксида сурьмы, оксида циркония, оксида магния, оксида алюминия, дисульфида молибдена, сульфида цинка, сульфата бария, сульфата стронция, карбоната кальция, карбоната магния и гидроксида магния. В конкретном варианте осуществления тонкораздробленный наполнитель в форме частиц содержит неорганический наполняющий материал, выбираемый из группы, состоящей из диоксида кремния, оксида алюминия, оксида кальция, оксида цинка, оксида магния, оксида титана, оксида циркония и их смесей.

В конкретных вариантах осуществления настоящего изобретения наполнитель в форме частиц содержит частицы диоксида кремния, такие как осажденные частицы диоксида кремния. Важно отличать осажденный диоксид кремния от силикагеля, поскольку эти разные материалы обладают разными свойствами. Ссылка в связи с этим сделана на R. K. Iler, The Chemistry of Silica, John Wiley & Sons, New York (1979). Library of Congress Catalog No. QD 181.S6144, полное раскрытие которого включено в данный документ посредством ссылки. Следует обратить особое внимание на страницы 15-29, 172-176, 218-233, 364-365, 462-465, 554-564 и 578-579. Силикагель обычно производят в промышленном масштабе при низком рН путем подкисления водного раствора растворимого силиката металла, как правило, силиката натрия, кислотой. Используемая кислота обычно представляет собой сильную неорганическую кислоту, такую как серная кислота или соляная кислота, хотя иногда используют диоксид углерода. Поскольку по существу нет разницы в плотности гелевой фазы и окружающей жидкой фазы, в то время как вязкость является низкой, гелевая фаза не выпадает в осадок, то есть она не осаждается. Таким образом, силикагель можно описать как неосажденную, связанную, жесткую, трехмерную сеть непрерывных частиц коллоидного аморфного кремнезема. Состояние подразделения варьирует от больших твердых масс до субмикроскопических частиц и степени гидратации от почти безводного диоксида кремния до мягких желатиновых масс, содержащих порядка 100 частей воды на часть диоксида кремния по массе.

Осажденный диоксид кремния обычно производят в промышленном масштабе комбинируя водный раствор растворимого силиката металла, обычно силиката щелочного металла, такого как силикат натрия, и кислоты, так что коллоидные частицы будут расти в слабощелочном растворе и будут коагулироваться ионами щелочных металлов полученной в результате растворимой соли щелочного металла. Можно использовать различные кислоты, включая неорганические кислоты, но предпочтительной кислотой является диоксид углерода. В отсутствие коагулянта диоксид кремния не осаждается из раствора при любом pH. Коагулянт, используемый для эффекта осаждения, может представлять собой растворимую соль щелочного металла, образующуюся во время образования частиц коллоидного диоксида кремния, это может быть электролит, такой как растворимая неорганическая или органическая соль, или это может быть комбинация и того и другого.

Осажденный диоксид кремния тогда можно описать как осажденные агрегаты мельчайших частиц коллоидного аморфного диоксида кремния, которые во время получения ни в одной точке не существовали в качестве макроскопического геля. Размеры агрегатов и степень гидратации могут широко варьировать.

Порошки осажденного диоксида кремния отличаются от силикагелей, которые были измельчены и обычно имеют более открытую структуру, то есть более крупный удельный объем пор. Однако удельная площадь поверхности осажденного диоксида кремния, измеренная методом Брюнера-Эммета-Теллера (BET) с использованием азота в качестве адсорбируемого вещества, часто ниже, чем у силикагеля.

В настоящем изобретении можно применять многие различные осажденные диоксиды кремния, но предпочтительными осажденными диоксидами кремния являются те, которые получают осаждением из водного раствора силиката натрия с использованием подходящей кислоты, такой как серная кислота, соляная кислота или диоксид углерода. Такие осажденные диоксиды кремния сами по себе известны, и способы их получения подробно описаны в патенте США № 2940830 и в патенте Западной Германии Offenlegungsschrift № 35 45 615, полные описания которых включены в настоящий документ посредством ссылки, включая, в частности, способы получения осажденных диоксидов кремния и свойства продуктов.

Осажденный диоксид кремния, используемый в настоящем изобретении, можно получить способом, включающим следующие последовательные стадии:

(a) исходный основной раствор водного силиката щелочного металла, имеющий требуемую щелочность, получают и добавляют в реактор (или получают в реакторе), снабженном средствами для нагревания содержимого реактора,

(b) исходный основной раствор в реакторе нагревают до требуемой температуры реакции,

(c) подкисляющий агент и дополнительный раствор силиката щелочного металла одновременно добавляют с перемешиванием в реактор, поддерживая при этом значение щелочности и температуру содержимого реактора на требуемых значениях,

(d) добавление силиката щелочного металла в реактор прекращают и добавляют дополнительный подкисляющий агент для доведения рН полученной суспензии осажденного диоксида кремния до требуемой кислотности,

(e) осажденный диоксид кремния в реакторе отделяют от реакционной смеси, промывают для удаления солей побочных продуктов, и

(f) сушат с образованием осажденного диоксида кремния.

Промытые твердые частицы диоксида кремния затем сушат с использованием общепринятых методик сушки. Неограничивающие примеры таких методик включают сушку в печи, сушку в вакуумной печи, барабанные сушилки, сушку распылением или центробежную сушку в горячем воздухе. Неограничивающие примеры распылительных сушилок включают вращающиеся распылители и сопловые распылительные сушилки. Сушку распылением можно проводить с использованием любого подходящего типа распылителя, в частности турбины, сопла, распылителя под давлением жидкости или двухжидкостного распылителя.

Промытые твердые частицы диоксида кремния могут не находиться в состоянии, подходящем для сушки распылением. Например, промытые твердые частицы диоксида кремния могут быть слишком густыми для сушки распылением. В одном аспекте вышеописанного способа промытые твердые частицы диоксида кремния, например, промытый осадок на фильтре, смешивают с водой с образованием жидкой суспензии, и pH суспензии регулируют, если требуется, разбавленной кислотой или разбавленной щелочью, например, гидроксидом натрия от 6 до 7, например 6,5, и затем подают на входное сопло распылительной сушилки.

Температура, при которой сушат диоксид кремния, может широко варьировать, но будет ниже температуры плавления диоксида кремния. Как правило, температура сушки будет находиться в диапазоне от более 50°С до менее 700°С, например, от более 100°С, например, от 200°С до 500°С. В одном аспекте вышеописанного способа твердые частицы диоксида кремния сушат в распылительной сушилке, имеющей температуру на входе приблизительно 400°С и температуру на выходе приблизительно 105°C. Содержание свободной воды в высушенном диоксиде кремния может варьировать, но обычно находится в диапазоне приблизительно от 1 до 10 мас.%, напр., от 4 до 7 мас.%. В рамках изобретения термин «свободная вода» означает воду, которую можно удалить из диоксида кремния, нагревая его в течение 24 часов при температуре от 100 до 200°C, например, 105°C.

Высушенный диоксид кремния также можно направить непосредственно в гранулятор, где его уплотняют и гранулируют для получения гранулированного продукта. Высушенный диоксид кремния также можно подвергнуть общепринятым методикам уменьшения размера, напр., примером чего является размалывание и растирание в порошок.

Чаще всего осажденный диоксид кремния сушат в режиме вращения или распыления. Наблюдалось, что частицы диоксида кремния, высушенного во вращающемся режиме, демонстрируют большую структурную целостность, чем частицы диоксида кремния, высушенного распылением. Они менее подвержены распаду на более мелкие частицы во время экструзии и другой последующей обработки во время производства микропористого материала, чем частицы, высушенные распылением. Распределение частиц по размеру частиц, высушенных в режиме вращения, не изменяется так же значительно, как распределение высушенных распылением частиц во время обработки. Высушенные распылением частицы диоксида кремния являются более рыхлыми, чем высушенные в режиме вращения, часто предоставляя более мелкие частицы во время обработки. Можно использовать высушенный распылением диоксид кремния с определенным размером частиц, так что конечное распределение частиц по размеру в мембране не оказывает вредного влияния на поток воды. В некоторых вариантах осуществления диоксид кремния армирован, то есть имеет структурную целостность, так что после экструзии сохраняется пористость. Более предпочтительным является осажденный диоксид кремния, причем начальное количество частиц диоксида кремния и начальное распределение частиц диоксида кремния по размеру в основном не изменяются при напряжении, прикладываемом во время изготовления мембраны, так что в полученной в итоге мембране присутствует широкое распределение частиц по размеру. Для обеспечения уникальных свойств мембраны можно использовать смеси различных типов высушенного диоксида кремния и различных размеров диоксида кремния. Например, смесь диоксидов кремния с бимодальным распределением частиц по размеру может быть особенно подходящей для определенных способов разделения. Ожидается, что внешние силы, приложенные к диоксиду кремния любого типа, можно использовать, чтобы влиять и адаптировать распределение частиц по размеру, обеспечивая уникальные свойства для полученной в итоге мембраны.

Поверхность частиц наполнителя можно модифицировать любым способом, хорошо известным в данной области техники, включая, без ограничения, химическое или физическое изменение его поверхностных характеристик с использованием методик, известных в данной области техники. Например, наполнитель может иметь поверхность, обработанную противообрастающим фрагментом, таким как полиэтиленгликоль, карбоксибетаин, сульфобетаин и их полимеры, молекулы со смешанной валентностью, их олигомеры и полимеры и их смеси. Другим вариантом осуществления может быть смесь наполнителей, в которой один обработан положительно заряженным фрагментом, а другой обработан отрицательно заряженным фрагментом. Наполнитель также может быть поверхностно модифицирован функциональными группами, такими как катионы или анионы, которые позволяют целенаправленно удалять конкретные загрязнители в потоке жидкости, подлежащей очистке с использованием микропористой мембраны. Также можно использовать частицы необработанного наполнителя. Частицы наполнителя, покрытые гидрофильными покрытиями, могут уменьшить загрязнение и могут устранять обработку с предварительным смачиванием. Частицы наполнителя, покрытые гидрофобными покрытиями, также могут уменьшать загрязнение и могут способствовать дегазации и вентиляции системы.

Подходящие частицы наполнителя, например, частицы осажденного диоксида кремния, обычно имеют средний размер мельчайших частиц от 1 до 100 нанометров.

Площадь поверхности частиц наполнителя, в частности частиц диоксида кремния, считается как внешней, так и внутренней площадью поверхности вследствие наличия пор. Такая площадь поверхности может оказывать существенное влияние на производительность. Наполнители с большой удельной поверхностью представляют собой материалы с очень маленьким размером частиц, материалы с высокой степенью пористости или материалы, демонстрирующие обе характеристики. Обычно площадь поверхности самого наполнителя находится в диапазоне от приблизительно 125 до приблизительно 700 квадратных метров на грамм (м2/г), как определено методом Брюнера-Эммета-Теллера (BET) согласно ASTM C 819-77 с использованием азота в качестве адсорбируемого вещества, но модифицированного путем дегазации системы и образца в течение одного часа при 130°C. Часто площадь поверхности BET находится в диапазоне от приблизительно 190 до 350 м2/г, чаще всего частицы подходящего наполнителя, в частности частицы диоксида азота, демонстрируют площадь поверхности BET от 351 до 700 м2/г.

Коэффициент BET/CTAB представляет собой отношение общей площади поверхности частиц наполнителя (например, осажденного диоксида кремния), включая площадь поверхности, содержащуюся в порах, доступных только для более мелких молекул, таких как азот (BET), к площади наружной поверхности (CTAB). Это отношение обычно называют показателем микропористости. Высокое значение микропористости, то есть высокое число коэффициента BET/CTAB, представляет собой высокую долю внутренней поверхности - доступной для небольшой молекулы азота (площадь поверхности BET), но не для более крупных частиц - для внешней поверхности (CTAB).

Предполагается, что структура, то есть поры, образованные в наполнителе, например осажденном диоксиде кремния, во время его приготовления могут оказывать влияние на производительность. Двумя показателями этой структуры являются отношение площадей поверхности BET/CTAB осажденного диоксида кремния, указанное выше, и относительная ширина (γ) распределения по размеру пор осажденного диоксида кремния. Относительная ширина (γ) распределения пор по размеру является показателем того, насколько широко размеры пор распределены в частицах осажденного диоксида кремния. Чем ниже значение γ, тем уже распределение пор по размерам пор в частицах осажденного диоксида кремния.

Значения CTAB для диоксида кремния можно определить с использованием раствора CTAB и описанного далее способа. Анализ проводят с использованием автоматического титратора Metrohm 751 Titrino, оснащенного вставной сменной бюреткой Metrohm Interchangeable «Snap-In» объемом 50 мл и колориметром с зондом Brinkmann Probe Colorimeter Model PC 910, оснащенным фильтром 550 нм. Кроме того, Mettler Toledo HB43 или его эквивалент используют для определения потери влаги диоксидом азота при температуре 105°C, и центрифугу Fisher Scientific CentrificTM Centrifuge Model 225 можно использовать для отделения диоксида азота и остаточного раствора CTAB. Избыток CTAB можно определить посредством автоматического титрования раствором Aerosol OT® до достижения максимальной мутности, которую можно обнаружить с помощью колориметра с зондом. Максимальную точку помутнения принимают за показатель в милливольтах, составляющий 150. Зная количество CTAB, адсорбированного для данной массы диоксида кремния, и пространство, занимаемое молекулой CTAB, рассчитывают наружную удельную площадь поверхности диоксида кремния и указывают в квадратных метрах на грамм на основе сухой массы.

Растворы, необходимые для тестирования и получения, включают буфер с pH 9,6, цетил[гексадецил]триметиламмоний бромид (CTAB), диоктилсульфосукцинат натрия (Aerosol OT) и 1N гидроксид натрия. Буферный раствор с pH 9,6 можно приготовить посредством растворения 3,101 г ортоборной кислоты (99%; Fisher Scientific, Inc., технический сорт, кристаллический) в мерной колбе объемом один литр, содержащей 500 мл деионизированной воды и 3,708 г твердых частиц хлорида калия (Fisher Scientific, Inc., технический сорт, кристаллический). Используя бюретку, добавляли 36,85 миллилитров 1N раствора гидроксида натрия. Раствор смешивали и разбавляли до объема.

Раствор CTAB получают, используя 11,0 г ± 0,005 г порошкообразного CTAB (цетилтриметиламмоний бромида, также известного как гексадецилтриметиламмоний бромид, Fisher Scientific Inc., технический сорт) на чашку для взвешивания. Порошок CTAB переносят в 2-литровый химический стакан и чашку для взвешивания промывают деионизированной водой. Приблизительно 700 миллилитров буферного раствора с pH 9,6 и 1000 миллилитров дистиллированной или деионизированной воды добавляют в 2-литровый химический стакан и перемешивают с помощью магнитной мешалки. Стакан можно закрыть и перемешать при комнатной температуре до полного растворения порошка CTAB. Раствор переносят в 2-литровую мерную колбу, ополаскивая стакан и мешалку деионизированной водой. Пузырькам позволяют рассеяться, и раствор разбавляют до объема деионизированной водой. Можно добавить большую мешалку и перемешать раствор на магнитной мешалке в течение приблизительно 10 часов. Раствор CTAB можно использовать через 24 часа и в течение всего 15 дней. Раствор Aerosol OT® (диоктилсульфосукцинат натрия, Fisher Scientific Inc., 100% твердый) можно получить, используя 3,46 г ± 0,005 г, которые помещают в чашку для взвешивания. В чашке для взвешивания Aerosol OT® прополаскивают в 2-литровый химический стакан, который содержит приблизительно 1500 миллилитров деионизированной воды и большую мешалку. Раствор Aerosol OT® растворяют и прополаскивают в 2-литровую мерную колбу. В мерной колбе раствор разбавляют до отметки объема 2 литра. Раствор Aerosol OT® выдерживают минимум 12 дней до использования. Срок годности раствора Aerosol OT® составляет 2 месяца с даты получения.

Перед получением образца площади поверхности необходимо проверить и отрегулировать рН раствора CTAB до рН 9,6 ± 0,1, используя 1N раствор гидроксида натрия. Для тестовых расчетов следует получить и проанализировать контрольный образец. 5 миллилитров раствора CTAB капают с помощью пипетки, и 55 миллилитров деионизированной воды добавляют в 150-миллилитровый химический стакан и анализируют на автоматическом титраторе Metrohm 751 Titrino. Автоматический титратор запрограммирован на определение холостой пробы и образцов со следующими параметрами: плотность в точке измерения=2, отклонение сигнала=20, время равновесия=20 секунд, начальный объем=0 мл, объем остановки=35 мл и фиксированная конечная точка=150 мВ. Кончик бюретки и колориметрический зонд располагают чуть ниже поверхности раствора и располагают таким образом, что кончик и отрезок пути фотозонда полностью погружены. И кончик, и фотозонд должны быть по существу равноудалены от дна химического стакана и не касаться друг друга. При минимальном перемешивании (настройка 1 на мешалке Metrohm 728) колориметр устанавливают на 100% Т перед определением каждой холостой пробы и образца и титрованием, инициированным раствором Aerosol OT®. Конечную точку можно зарегистрировать как объем (мл) титрующего раствора при 150 мВ.

Для получения тестируемого образца приблизительно 0,30 г порошкообразного диоксида кремния отмеряли в 50-миллилитровый контейнер, содержащий мешалку. Для получения репрезентативной выборки из образца образцы гранулированного диоксида кремния перетасовывали (до измельчения и взвешивания). Для измельчения гранулированных материалов использовали измельчитель типа кофемолки. Затем 30 миллилитров раствора CTAB с отрегулированным рН пипеткой переносили в контейнер для образцов, содержащий 0,30 грамма порошкообразного диоксида кремния. Затем диоксид кремния и раствор CTAB перемешивали на мешалке в течение 35 минут. Когда перемешивание было завершено, диоксид кремния и раствор CTAB центрифугировали в течение 20 минут, чтобы отделить диоксид кремния и избыток раствора CTAB. Когда центрифугирование было завершено, раствор CTAB капали с помощью пипетки в чистый контейнер без отделенных твердых частиц, называемый «центрифугатом». Для анализа образца 50 мл деионизированной воды помещали в химический стакан объемом 150 мл, содержащий мешалку. Затем 10 миллилитров образца центрифугата отмеряли пипеткой в тот же стакан для анализа. Проводили анализ образца с использованием той же методики и запрограммированной процедуры, что и для холостого раствора.

Для определения содержания влаги на Mettler Toledo HB43 взвешивали приблизительно 0,2 грамма диоксида кремния, определяя при этом величину CTAB. Анализатор влажности был запрограммирован на 105°C с отключением 5 критериев сушки. Потерю влаги регистрировали с точностью до +0,1%.

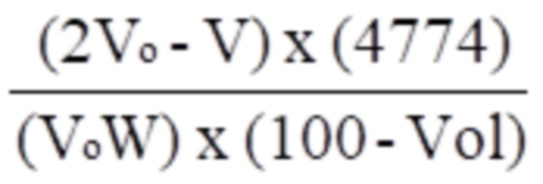

Площадь наружной поверхности рассчитывают, используя следующее уравнение,

Площадь поверхности CTAB (сухое состояние) [м2/г]=

где

Vo=Объем в мл Aerosol OT®, используемого при холостом титровании.

V=Объем в мл Aerosol OT®, используемого при титровании образца.

W=Масса образца в граммах.

Vol=% потери влаги (Vol обозначает «летучие вещества»).

Как правило, площадь поверхности CTAB частиц диоксида кремния, используемых в настоящем изобретении, варьирует от 120 до 500 м2/г. Часто диоксид кремния демонстрирует площадь поверхности CTAB, составляющую 170-280 м2/г. Более часто диоксид кремния демонстрирует площадь поверхности CTAB, составляющую 281-500 м2/г.

В некоторых вариантах осуществления настоящего изобретения значение BET для осажденного диоксида кремния будет таким, чтобы коэффициент площади поверхности BET в квадратных метрах на грамм к площади поверхности CTAB в квадратных метрах на грамм был равен или больше 1,0. Часто отношение BET к CTAB составляет 1,0-1,5. Чаще всего отношение BET к CTAB составляет 1,5-2,0.

Значения площади поверхности BET, указанные в примерах данной заявки, определили в соответствии с методом Брунауэра-Эммета-Теллера (BET) согласно ASTM D 1993-03. Площадь поверхности BET можно определить путем подбора пяти точек относительного давления из измерения изотермы сорбции азота, выполненного с помощью прибора Micromeritics TriStar 3000™. Проточная станция Prep-060™ обеспечивает нагрев и непрерывный поток газа для подготовки образцов к анализу. Перед сорбцией азота образцы диоксида кремния сушат нагреванием до температуры 160°С в токе азота (степень Р5) в течение по меньшей мере одного (1) часа.

Частицы наполнителя могут составлять от 10 до 90 процентов по массе микропористого материала. Например, такие частицы наполнителя могут составлять от 25 до 90 процентов по массе микропористого материала, например, от 30 процентов до 90 процентов по массе микропористого материала, или от 40 до 90 процентов по массе микропористого материала, или от 50 до 90 процентов по массе микропористого материала, и даже от 60 процентов до 90 процентов по массе микропористого материала. Наполнитель, как правило, присутствует в микропористом материале настоящего изобретения в количестве, составляющем от 25 процентов до приблизительно 85 процентов по массе микропористого материала. Часто массовое отношение наполнителя к полиолефину в микропористом материале превышает 0,3, часто от 1,4 до 3,5:1. В качестве альтернативы, массовое отношение наполнителя к полиолефину в микропористом материале может быть больше 4:1, например, до 10:1.

Микропористый материал, используемый в мембране, применяемой в способе настоящего изобретения, дополнительно содержит сеть взаимосвязанных пор, сообщающихся по всему микропористому материалу. Поры имеют средний объемный диаметр менее 1,0 микрона, например, средний объемный диаметр в диапазоне от 0,01 до 0,9 микрона, или от 0,02 до 0,7 микрона, или от 0,02 до 0,5 микрона, или от 0,03 до 0,5 микрона. Более того, по меньшей мере 50 процентов, например, по меньшей мере 55 процентов, или по меньшей мере 60 процентов, или по меньшей мере 70 процентов пор имеют средний диаметр менее 0,35 мкм.

При отсутствии пропитывающего вещества такие поры могут содержать по меньшей мере 15 процентов по объему, напр., от по меньшей мере 20 до 95 процентов по объему или от по меньшей мере 25 до 95 процентов по объему или от 35 до 70 процентов по объему микропористого материала. Часто поры содержат по меньшей мере 35 процентов по объему или даже по меньшей мере 45 процентов по объему микропористого материала. Такая высокая пористость обеспечивает большую площадь поверхности всего микропористого материала, что, в свою очередь, облегчает удаление загрязняющих веществ из потока жидкости, и более высокие скорости потока струи текучей среды через мембрану.

Как используется в данном документе и в формуле изобретения, пористость (также известную как объем пустот) микропористого материала, выраженную в процентах по объему, определяют согласно следующему уравнению:

Пористость=100[1-d1/d2]

где d1 представляет собой плотность образца, которую определяют по массе образца и объему образца, которые определяют из измерений размеров образца, а d2 представляет собой плотность твердой части образца, которую определяют из массы образца и объема твердой части образца. Объем его твердой части определяют с помощью Quantachrome Stereopycnometer™ (Quantachrome Corp.) в соответствии с прилагаемым руководством по эксплуатации.

Средний объемный диаметр или средний размер пор микропористого материала можно определить посредством ртутной порозиметрии с использованием порозиметра Auto Pore III (Micromeritics, Inc.) в соответствии с прилагаемым руководством по эксплуатации. Средний объемный радиус пор для одного сканирования автоматически определяется порозиметром. При работе с порозиметром выполняют сканирование в диапазоне высокого давления (от 138 килопаскалей абсолютного давления до 227 мегапаскалей абсолютного давления). Если приблизительно 2 процента или менее от общего введенного объема возникает на нижнем конце (от 138 до 250 килопаскалей абсолютного давления) диапазона высокого давления, средний объемный диаметр пор принимается равным удвоенному среднему объемному радиусу пор, определенному порозиметром. В ином случае выполняют дополнительное сканирование в диапазоне низкого давления (от 7 до 165 килопаскалей абсолютного давления), а средний объемный диаметр пор рассчитывается по уравнению:

d=2 [v1r1/w1+v2r2/w2]/[v1/w1+v2/w2]

где d представляет собой средний объемный диаметр пор, v1 представляет собой общий объем ртути, введенной в диапазоне высокого давления, v2 представляет собой общий объем ртути, введенной в диапазоне низкого давления, r1 представляет собой средний объемный радиус пор, определенный из сканирования при высоком давлении, r2 представляет собой объемный средний радиус пор, определенный из сканирования при низком давлении, w1 представляет собой массу образца, подвергнутого сканированию при высоком давлении, и w2 представляет собой массу образца, подвергнутого сканированию при низком давлении. Средний объемный диаметр пор обычно составляет менее 1,0 микрометров (микрон) и может находиться, например, в диапазоне от 0,001 до 0,7 микрона, например, от 0,02 до 0,7 микрона, или от 0,02 до 0,5 микрона, или от 0,3 до 0,7 микрона. Также, как упоминалось ранее, по меньшей мере 50 процентов пор могут иметь средний диаметр, составляющий по меньшей мере 0,35 микрона. В способе определения среднего объемного диаметра пор с использованием вышеуказанной процедуры иногда указывают определенный максимальный радиус пор. Его берут из сканирования в диапазоне низкого давления, при проведении; в ином случае его берут из сканирования в диапазоне высокого давления. Максимальный диаметр пор представляет собой удвоенный максимальный радиус пор. Поскольку некоторые стадии производства или обработки, например, способы нанесения покрытия, способы печати, способы пропитки и/или способы связывания, могут привести к заполнению по меньшей мере некоторого количества пор микропористого материала, и поскольку некоторые из этих способов необратимо сжимают микропористый материал, параметры, касающиеся пористости, среднего объемного диаметра пор и максимального диаметра пор определяют для микропористого материала до применения одной или нескольких таких стадий производства или обработки.

Пористость также можно измерить, используя денситометр Герли, модель 4340, производства GPI Gurley Precision Instruments в Troy, Нью-Йорк. Указанные значения пористости являются мерой скорости потока воздуха через образец или его сопротивления потоку воздуха через образец. Единицей измерения для этого способа является «секунда Герли», которая представляет собой время в секундах для прохождения 100 куб. см воздуха через площадь поверхности 1 дюйм с использованием разности давлений 4,88 дюйма воды. Более низкие значения соответствуют меньшему сопротивлению воздушного потока (больше воздуха может проходить свободно). Для целей настоящего изобретения измерения выполняются с использованием процедуры, указанной в руководстве к автоматическому денситометру модели 4340.

В некоторых вариантах осуществления настоящего изобретения для получения микропористых материалов смешивают наполнитель, порошок полимера (полиолефинового полимера), технологический пластификатор и небольшие количества смазывающего средства и антиоксиданта до тех пор, пока не будет получена по существу однородная смесь. Массовое отношение наполнителя к порошку полимера, используемому при образовании смеси, по существу такое же, как и у подлежащей изготовлению подложки из микропористого материала. Смесь вместе с дополнительным технологическим пластификатором вводят в нагретый цилиндр шнекового экструдера. К экструдеру прикреплена головка, такая как листовая головка, для образования требуемой конечной формы.

В иллюстративном способе производства материал формуют в лист или пленку, и непрерывный лист или пленку, образованную головкой, направляют на пару нагретых каландровых валков, функционирующих совместно, чтобы сформировать непрерывный лист меньшей толщины, чем непрерывный лист, выходящий из головки. Конечная толщина может зависеть от требуемого целевого применения. Микропористый материал может иметь толщину в диапазоне от 0,7 до 18 мил (от 17,8 до 457,2 микрона) и демонстрирует температуру начала кипения от 1 до 80 фунт/кв. дюйм в расчете на этанол.

В некоторых вариантах осуществления лист, выходящий из каландровых валков, затем растягивают по меньшей мере в одном направлении растягивания выше предела упругости. В качестве альтернативы, растягивание можно проводить во время или после выхода из листовой головки или во время каландрирования, или многократно, но обычно его производят после экстракции. Подложку из растянутого микропористого материала можно получить посредством растягивания промежуточного или конечного продукта по меньшей мере в одном направлении растягивания выше предела упругости. Обычно коэффициент растягивания составляет по меньшей мере приблизительно 1,1. Во многих случаях коэффициент растягивания составляет, по меньшей мере приблизительно 1,3, например, по меньшей мере приблизительно 1,5. Часто степень растягивания находится в диапазоне от приблизительно 1,5 до приблизительно 15. Часто степень растягивания находится в диапазоне от приблизительно 1,7 до приблизительно 10. Предпочтительно, степень растягивания находится в диапазоне от приблизительно 2 до приблизительно 6.

Температура, при которой проводят растягивание, может широко варьировать. Растягивание можно выполнять при приблизительно комнатной температуре, но обычно применяют повышенные температуры. Промежуточный продукт можно нагревать с помощью любой из широкого ряда методик до, во время и или после растягивания. Примеры этих методик включают радиационный нагрев, такой как нагрев, обеспечиваемый электрическими или инфракрасными нагревателями с газовым подогревом, конвекционный нагрев, такой как нагрев, обеспечиваемый рециркуляцией горячего воздуха, и кондуктивный нагрев, такой как нагрев, обеспечиваемый контактом с нагретыми валками. Температура, которую измеряют в целях контроля температуры, может варьировать в зависимости от используемого аппарата и личных предпочтений. Например, устройства для измерения температуры можно размещать для определения температуры поверхностей инфракрасных нагревателей, внутренней части инфракрасных нагревателей, температуры воздуха в точках между инфракрасными нагревателями и промежуточным продуктом, температуры циркулирующего горячего воздуха в точках внутри аппарата, температуры горячего воздуха, поступающего в аппарат или выходящего из него, температуры поверхностей валков, используемых в способе растягивания, температуры текучей среды-теплоносителя, поступающей или выходящей от таких валков, или температуры поверхности пленки. В целом, температуру или температуры регулируют так, чтобы промежуточный продукт растягивался приблизительно равномерно, чтобы варианты толщины пленки растянутого микропористого материала, если таковые имеются, находились в допустимых пределах и чтобы количество растянутого микропористого материала вне этих пределов было приемлемо низким. Будет очевидно, что температуры, используемые с целями контроля, могут быть или могут не быть близкими к температурам самого промежуточного продукта, поскольку они зависят от природы используемого устройства, местоположения приборов для измерения температуры и идентичности веществ или объектов, температуру которых измеряют.

Ввиду расположения нагревательных устройств и скоростей линий, обычно используемых во время растягивания, по толщине промежуточного продукта могут иметься или могут не иметься градиенты варьирующих температур. Также, в результате таких скоростей линий практически невозможно измерить эти температурные градиенты. Наличие градиентов варьирующих температур, когда они возникают, делает необоснованным указание на температуру в отдельной пленке. Соответственно, температуры поверхности пленки, которые можно измерить, лучше всего использовать для характеристики теплового состояния промежуточного продукта.

Они обычно приблизительно одинаковы по ширине промежуточного продукта во время растягивания, хотя их можно намеренно изменить, например, чтобы выровнять промежуточное изделие, имеющее клиновидное поперечное сечение поперек листа. Температуры поверхности пленки по длине листа могут быть приблизительно одинаковыми или могут отличаться при растягивании.

Температуры поверхности пленки, при которых осуществляется растягивание, могут широко варьировать, но в целом они таковы, что промежуточный продукт растягивается приблизительно равномерно, как объяснено выше. В большинстве случаев температуры поверхности пленки во время растягивания находятся в диапазоне от приблизительно 20°С до приблизительно 220°С. Часто такие температуры находятся в диапазоне от приблизительно 50°С до приблизительно 200°С. Предпочтительной является от приблизительно 75°С до приблизительно 180°С.

Растягивание можно выполнять в одну стадию или при необходимости во множество стадий. Например, когда промежуточный продукт нужно растягивать в одном направлении (одноосевое растягивание), растягивание можно выполнять путем одной стадии растягивания или последовательности стадий растягивания до достижения требуемого итогового соотношения растягивания. Аналогично, когда промежуточный продукт нужно растягивать в двух направлениях (двухосевое растягивание), растягивание можно выполнять путем одной стадии двухосевого растягивания или последовательности стадий двухосевого растягивания до достижения требуемых итоговых соотношений растягивания. Двухосевое растягивание также можно выполнять путем последовательности одной или более стадий одноосевого растягивания в одном направлении и одной или более стадий одноосевого растягивания в другом направлении. Стадии двухосевого растягивания, когда промежуточный продукт растягивают одновременно в двух направлениях, и стадии одноосевого растягивания можно проводить последовательно в любом порядке. Предусматривается растягивание более чем в двух направлениях. Можно видеть, что различные перестановки стадий являются довольно многочисленными. При необходимости в общий процесс можно необязательно включать другие стадии, такие как охлаждение, нагревание, спекание, отжиг, наматывание, разматывание и тому подобное.

Хорошо известны различные типы устройства растягивания, которые можно использовать для проведения растягивания промежуточного продукта. Одноосевое растягивание обычно выполняют путем растягивания между двумя валками, причем второй или нижний валок вращается с большей периферийной скоростью, чем первый или верхний валок. Одноосевое растягивание также можно выполнять на стандартной ширильной машине. Двухосевое растягивание можно выполнять путем одновременного растягивания в двух разных направлениях на ширильной машине. Однако, более часто двухосевое растягивание выполняют путем сперва одноосевого растягивания между двумя по разному вращающимися валками, как описано выше, за которым следует либо одноосевое растягивание в другом направлении с использованием ширильной машины, либо с помощью двухосевого растягивания с использованием ширильной машины. Наиболее обычный тип двухосевого растягивания, когда два направления растягивания расположены приблизительно под прямыми углами друг к другу. В большинстве случаев при растягивании непрерывного листа одно направление растягивания по меньшей мере приблизительно параллельно длинной оси листа (направление экструзии) и другое направление растягивания по меньшей мере приблизительно перпендикулярно направлению обработки и находится в плоскости листа (поперечное направление).

Растягивание листов перед или после экстракции модифицирующего пластификатора обеспечивает большие размеры пор чем в микропористых материалах, обрабатываемых традиционным образом, таким образом делая микропористый материал особенно пригодным для использования в микрофильтрующих мембранах настоящего изобретения. Также полагают, что растягивание листов перед экстракцией модифицирующего пластификатора минимизирует термическую усадку после обработки.

Продукт проходит в первую зону экстракции, где модифицирующий пластификатор по существу удаляют путем экстракции органической жидкостью, которая является хорошим растворителем для модифицирующего пластификатора, слабым растворителем для органического полимера и более летучей, чем модифицирующий пластификатор. Обычно, но не обязательно, как модифицирующий пластификатор, так и органическая жидкость для экстракции по существу не смешиваются с водой. Затем продукт проходит во вторую зону экстракции, где оставшуюся органическую жидкость для экстракции по существу удаляют с помощью пара и/или воды. Затем продукт пропускают через принудительную воздушную сушку для существенного удаления оставшейся воды и оставшейся остаточной органической жидкости для экстракции. Из сушки микропористый материал можно пропустить в вытяжной валок, когда он находится в форме листа.

Модифицирующий пластификатор оказывает небольшое сольватирующее действие на термопластичный органический полимер при 60°C, только умеренное сольватирующее действие при повышенных температурах порядка приблизительно 100°C, и значительное сольватирующее действие при повышенных температурах порядка приблизительно 200°C. Жидкость имеет комнатную температуру, и обычно она представляет собой модифицирующее масло, такое как парафиновое масло, нафтеновое масло или ароматическое масло. Подходящие модифицирующие масла включают масла, соответствующие требованиям ASTM D 2226-82, Types 103 и 104. Те масла, которые имеют точку текучести менее 22°C или менее 10°C согласно ASTM D 97-66 (подтверждено 1978), используют наиболее часто. Примеры подходящих масел включают масло Shellflex® 412 и Shellflex® 371 (Shell Oil Co.), которые представляют собой очищенные растворителем и гидроочищенные масла, полученные из нафтеновой нефти. Ожидается, что другие материалы, включая пластификаторы из эфиров фталевой кислоты, такие как дибутилфталат, бис(2-этилгексил) фталат, диизодецилфталат, дициклогексилфталат, бутилбензилфталат и дитридецилфталат будет удовлетворительно функционировать в качестве модифицирующих пластификаторов.

Существует множество органических жидкостей для экстракции, которые можно использовать. Примеры подходящих органических жидкостей для экстракции включают 1,1,2-трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан, 1,1,1-трихлорэтан, 1,1,2-трихлорэтан, метиленхлорид, хлороформ, изопропиловый спирт, диэтиловый эфир и ацетон.

В описанном выше способе для получения подложки из микропористого материала, экструзия и каландрирование облегчены, когда наполнитель несет много модифицирующего пластификатора. Емкость частиц наполнителя для абсорбирования и удерживания модифицирующего пластификатора является функцией площади поверхности наполнителя. Следовательно, наполнитель, как правило, имеет большую площадь поверхности, как обсуждалось выше. Поскольку необходимо по существу сохранить наполнитель в подложке из микропористого материала, наполнитель должен быть по существу нерастворимым в модифицирующем пластификаторе и по существу нерастворимым в органической жидкости для экстракции при получении подложки из микропористого материала посредством способа выше.

Содержание остаточного модифицирующего пластификатора обычно составляет меньше чем 15 процентов по массе от полученного в результате микропористого материала, и оно может уменьшаться еще больше до таких уровней, как меньше чем 5 процентов по массе, путем дополнительных экстракций с использованием той же самой или иной органической жидкости для экстракции.

Полученные в результате микропористые материалы можно дополнительно обрабатывать в зависимости от требуемого применения. Например, на поверхность микропористого материала можно наносить гидрофильное или гидрофобное покрытие для регулировки поверхностной энергии материала. Также, микропористый материал можно наклеивать на опорный слой, такой как слой стеклопластика, для обеспечения дополнительной структурной целостности в зависимости от конкретного конечного применения. Дополнительное необязательное растягивание непрерывного листа по меньшей мере в одном направлении растягивания также можно проделать во время или сразу после любой из стадий при экструзии на стадии (ii). При получении микрофильтрующей мембраны, как правило, стадия растягивания происходит после экстракции пластификатора.

Микропористые материалы, полученные как описано выше, пригодны для использования в качестве мембран в способах настоящего изобретения и допускают удаление из струи текучей среды материала в виде частиц, с размером, варьирующим от 0,05 до 1,5 микрон. Мембраны также служат для удаления молекулярных загрязнений из струи текучей среды путем адсорбции и/или путем физического отклонения вследствие молекулярного размера, обеспечивающего разделение углеводородсодержащих отходов на углеводородсодержащий ретентат и водный пермеат.

Мембраны могут быть в виде листа или помещены (т.е., в качестве компонента) в узел фильтра. Можно использовать любой подходящий узел фильтра, известный в данной области, с описанной выше мембраной, используемой в качестве разделяющей среды. Мембрана, помещенная внутрь узла фильтра, может иметь любую практичную конфигурацию; как правило, она имеет конфигурацию с максимальной площадью поверхности контакта с обрабатываемой текучей средой, например, за счет гофрирования. Неограничивающие примеры подходящих фильтрующих узлов включают спиральные фильтры с поперечным потоком, которые описаны в патенте США № 8,454,829; фигуры 1-8 и столбец 4, строка 46 до столбца 8, строка 47 ссылки, которая включена в данный документ посредством ссылки. Способ настоящего изобретения включает контакт углеводородсодержащих отходов с мембраной, как правило, за счет пропускания струи через мембрану для образования углеводородсодержащего ретентата. Ретентат имеет более высокую концентрацию углеводородов, чем концентрация обрабатываемых углеводородсодержащих отходов. Также образуется водный пермеат, который по существу не содержит углеводородов. Как используется в данном документе в отношении водного пермеата, получаемого посредством способа настоящего изобретения, под «по существу не содержащий углеводородов» подразумевают, что водный пермеат содержит менее чем 50 частей на миллион (ppm) углеводородов, напр., менее чем 45 ppm, или менее чем 40 ppm, или менее чем 30 ppm, или менее чем 25 ppm, или менее чем 20 ppm углеводородов. Водный пермеат, получаемый посредством способа настоящего изобретения, достаточно очищен от свободных, растворенных или эмульгированных углеводородов.

Углеводородсодержащие отходы можно пропустить через несколько таких последовательных мембран; однако, одного прохода достаточно для получения указанной выше чистоты, таким образом способ преобразования настоящего изобретения превосходит общепринятые способы разделения, в которых используют общепринятые фильтры и мембраны.

Углеводородсодержащие отходы, подлежащие обработке посредством способов настоящего изобретения, содержат как углеводороды, так и водные фазы. Примеры включают неочищенные сточные воды нефтяной скважины (сточные воды при добыче нефти как на суше, так и в море), такие как сточные воды из гидроразрыва пласта и обычные сточные воды при бурении на нефть. Другие неочищенные сточные воды нефтяной скважины, такие как потоки отработанной воды при добыче нефти, включая нефтегазосодержащие буровые растворы, присадки буровых растворов, полиакриламидные полимеры и другие присадки для скважин на основе углеводородов и насыщенные растворы для добычи нефти также являются подходящими эмульсиями текучих сред. Способ изобретения можно использовать для обработки углеводородсодержащих отходов, содержащих любой процент по массе углеводородов и/или воды. Например, способ изобретения можно использовать для обработки отходов, содержащих углеводороды и воду, с содержанием углеводородов по меньшей мере 0,1 процентов по массе отходов, например, по меньшей мере 0,2 процентов по массе, или по меньшей мере 0,5 процентов по массе, например, по меньшей мере 1 процент по массе, например, по меньшей мере 2 процента по массе, например, по меньшей мере 5 процентов по массе. Например, способ изобретения можно использовать для обработки углеводородсодержащих отходов, содержащих от 0 до 2 мас.% углеводородов и по меньшей мере 98 процентов по массе воды. Например, способ настоящего изобретения можно использовать при обработке углеводородсодержащих отходов, содержащих 0,1-2,0 процентов углеводородов, например, 0,1-1,5 процентов углеводородов, или 0,1-1,0 процентов углеводородов, или 0,2-0,75 процентов углеводородов.

Для целей настоящего изобретения скорости потока можно выражать в галлонах/(фут2 x фунт/кв. дюйм x день) (GFD/psi). Текучую среду, поток подлежащих обработке углеводородсодержащих отходов обычно пропускают через мембрану со скоростью потока 0,05-20 GFD/psi. Опять же, подлежащие обработке отходы можно пропускать через несколько последовательных мембран, но по причине высокой эффективности используемых в способе настоящего изобретения мембран одного прохода, как правило, достаточно для достижения чистоты водного пермеата, соответствующей промышленным стандартам, количественно описанным выше. Более того, в некоторых вариантах осуществления углеводородсодержащие отходы перед пропусканием через мембрану не подвергают никаким способам разделения, таким как осаждение в одном или более последовательных резервуарах, дистилляция или центрифугирование. Предварительные процессы разделения не нужны.

В способе настоящего изобретения подлежащие обработке углеводородсодержащие отходы контактируют с описанной выше мембраной. Водная фаза отходов проходит через мембрану, образуя водный пермеат. углеводородная фаза не проходит через мембрану и образует углеводородсодержащий ретентат. Углеводородсодержащий ретентат можно повторно пропустить через мембрану по меньшей мере один раз, либо сам по себе для дополнительной очистки, либо при смешивании с подаваемыми дополнительными необработанными углеводородсодержащими отходами.

В способе настоящего изобретения можно использовать множество мембран, выполненных в виде параллельных фильтрующих узлов, для достижения требуемой скорости потока, такой как скорость потока по меньшей мере 125 гал/мин. Было замечено, что во время работы при использовании для обработки сточных вод нефтяной скважины происходит минимальное засорение мембраны в отличие от обычных технологий разделения, используемых для сточных вод нефтяной скважины. Мембраны, используемые в способе настоящего изобретения, значительно более устойчивы к засорению чем обычные системы разделения. Следовательно, в некоторых вариантах осуществления настоящего изобретения скорость прохождения углеводородсодержащих отходов на протяжении способа составляет по меньшей мере 125 гал/мин в течение по меньшей мере 168 часов срока службы микрофильтрующей мембраны.

Особенно примечательно, что мембрана может демонстрировать степень удержания углеводородов, и ретентат и водный пермеат, получаемые посредством способа настоящего изобретения, имеют чистоту, которая обычно не зависит от (i) скорости потока водной фазы, проходящей через мембрану, и от (ii) размера пор мембраны. Не имея намерения ограничиваться какой-либо теорией, полагают, что поверхностные взаимодействия между различными фазами потока жидких отходов и соответствующими гидрофильными и гидрофобными компонентами мембраны способствуют степени удержания углеводородов в мембране и чистоте водного пермеата, получаемых способом согласно настоящему изобретению. Настоящее изобретение более конкретно описано в следующих примерах, которые предназначены только для иллюстрации, поскольку многочисленные модификации и изменения в нем будут очевидны для специалистов в данной области техники.

ПРИМЕРЫ

Часть I: Получение Растянутых Листовых Микропористых Материалов

Микропористые мембраны, используемые в следующих примерах, получали в две стадии. Сперва микропористые мембраны получали согласно описанным выше методикам. Микропористую Мембрану A получали согласно Примеру 2 US 2014/0069862. Микропористую Мембрану B получали согласно Примеру 3 US 2014/0069862. Микропористую Мембрану C получали согласно методике Примера 3 US 2014/0069862, с использованием 1000 частей диоксида кремния и 1330 частей TUFFLO® 6056 (поставляемую на рынок PPC Lubricants).

Затем описанные выше мембраны растягивали для получения мембран с необходимыми свойствами и размерами пор. Растягивание проводили по технологии Паркинсона с применением системы Маршалла и Вильямса для обработки пластика с двухосной ориентацией. Растягивание в направлении экструзии (MDO) материалов, где указано, осуществляли нагреванием указанного материала мембраны и растягиванием его в направлении экструзии на серии валков с поддержанием температуры, приведенной в таблице 1.

После растягивания MDO и где указано растягивание в поперечном направлении (TDO) проводили нагреванием полученных в результате листов согласно температурным условиям, приведенным в таблице 1, и растягиванием в перпендикулярном (или поперечном) направлении на ширильной раме, состоящей из двух горизонтальных гусениц, на которых узлы зажимов и цепей удерживают материал на месте.

Сравнительные примеры мембран:

CE-5 представляла собой растянутую мембрану, полученную в таблице 1 выше.

CE-6 представляла собой мембрану GE-Osmonics ULTRAFILIC®, обработанную полиакрилонитриловую мембрану, поставляемую на рынок Sterlitech Corporation для разделения масло/вода.

CE-7 представляла собой HFM® 180, поливинилиден дифторид ультрафильтрующую мембрану, поставляемую на рынок Sterlitech Corporation.

Часть II: Материалы Мембраны и Физические Свойства

Физические свойства материалов мембраны, упоминаемых в примерах и сравнительных примерах кратко изложены в таблице 2.

1 Толщину определяли с использованием толщиномера EG-225 Ono Sokki. Указанная толщина является средним 9 измерений.

2 Пористость измеряли плотномером Герли, модель 4340, производимом GPI Gurley Precision Instruments of Troy, New York согласно рабочим инструкциям.

3 После ASTM F316-03 использовали порометр 3G, производимый Quantachrome Instruments. Для увлажнения мембраны перед тестированием использовали POROFEL® Wetting Fluid, поставляемый Quantachrome Instruments.

4 как указано в литературе по изделию

Часть III: Тест на разделение Масло/вода в поперечном потоке

Тестирование потока воды проводили с использованием устройства с испытательной камерой в поперечном потоке, модель CF-042, поставляемого Sterlitech Corporation, WA, как описано в примерах ниже. Тестирование проводили на препаратах неочищенная нефть/вода с содержанием неочищенной нефти 0,125%, 0,25%, 0,5% и 0,75% по массе. Результаты тестирования в поперечном потоке неочищенной нефти в воде для каждой концентрации нефти представлены в таблицах 4, 5, 6, 7 и 8, соответственно.

Часть IIIA: Препараты модели Неочищенная нефть в воде

Для каждой концентрации нефти 8 галлонов деионизированной воды загружали в подающий резервуар и встряхивали с помощью 5-дюймовой лопасти, приводимой в действие давлением сжатого воздуха 30 фунт/кв. дюйм. В подающий резервуар медленно добавляли указанные количества солей, приведенные в таблице 3 ниже. Воду и соли перемешивали путем непрерывного встряхивания в течение 30 минут до получения однородного раствора.

Затем указанные количества техасской неочищенной нефти («техасской сырой неочищенной нефти», полученной от Texas Raw Crude, Midland, TX) медленно добавляли в подающий резервуар для достижения содержания неочищенной нефти 0,125%, 0,25%, 0,50% и 0,75% по массе, соответственно. Препарат содержали при непрерывном встряхивании с помощью пневматического двигателя во время теста разделения в поперечном потоке, описанного ниже.

Часть IIIB: Тест разделения в поперечном потоке

Тестирование потока воды на микропористых мембранах проводили с четырьмя концентрациями описанного выше препарата неочищенная нефть/вода. Для каждого теста эффективная площадь мембраны составляла 42 см2. Устройство снабжено 4 ячейками с параллельными тестовыми линиями. Каждая ячейка была оборудована клапаном для включения или выключения подачи потока и регулирования скорости потока, которую установили на 1,5 GPM (галлона в минуту) во всех тестах. На входе и выходе устройства расположили датчики давления. Давление поддерживали при трансмембранном давлении (TMP) 15 фунт/кв. дюйм. Тестовое устройство оборудовали контроллером температуры для поддержания температуры 25 ± 2°C, и результаты отображали в галлонах/(фут2 x фунт/кв. дюйм x день), т.е., 24 часа (GFD/psi). Образец пермеата собирали через 30 мин. тестирования. Содержание нефти в пермеате измеряли следуя способу 413,2 EPА. Коэффициент удерживания нефти (R) определяли с использованием следующей формулы: R=100*(Cfeed - Cpermeate)/Cfeed, где Cfeed представляет концентрацию нефти в подаваемой струе, а Cpermeate представляет концентрацию нефти в пермеате. Результаты тестов разделения в поперечном потоке для каждой концентрации неочищенной нефти показаны в следующих Таблицах 4, 5, 6 и 7, соответственно.

4 Мутность измеряли с использованием лабораторного нефелометра модель 2100AN, продаваемого Hach Company.

5 недостаточный собранный пермеат.

Часть IV: Тест разделения с Картриджем Масло/вода