ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Область техники

Настоящее изобретение относится к гипсовой панели, используемой при строительстве сооружений, и к способу ее изготовления; и более конкретно, к мату нетканого стекловолокнистого материала, содержащему смесь стекловолокон, характеризующихся различными диаметрами и длинами, связанных с помощью смолообразного латексного связующего, гипсовой панели либо подобному продукту в форме плиты, облицованному, по меньшей мере, с одной стороны, с использованием такого мата, и способам их изготовления.

Уровень техники

Стеновую панель, образованную из гипсового сердечника, заключенного в сэндвичевую структуру между облицовочными слоями, используют при строительстве практически каждого современного здания. В своих различных формах материал используют в качестве поверхности для стен и потолков, и тому подобного, в случае как внутренних, так и наружных поверхностей. Его установка, отделка и обслуживание являются относительно простыми и недорогими, и в подходящих формах он является относительно огнестойким.

В то время как для финишной обработки внутренних поверхностей стен и потолков наиболее часто используют стеновую панель с бумажной облицовкой, другие формы с другими типами облицовок обладают превосходными свойствами, которые являются существенными для других вариантов использования. Одним известным материалом облицовки является мат нетканого стекловолокнистого материала.

Гипсовую стеновую панель и гипсовые плиты традиционно изготавливают непрерывным способом. В данном способе в механическом смесителе сначала формируют суспензию гипса путем перемешивания, по меньшей мере, одного из безводного сульфата кальция (CaSO4) и полугидрата сульфата кальция (CaSO4·1/2H2O, также известный как обожженный гипс), воды и других веществ, которые могут включать ускорители схватывания, гидрофобизирующие добавки, армирующий минерал, стекловолокно и тому подобное. Суспензию гипса обычно осаждают на непрерывно продвигающийся нижний облицовочный лист, такой как крафт-бумага. Для упрочнения гипсового сердечника в момент, когда он только что высохнет либо схватится, к суспензии зачастую добавляют различные добавки, например, волокна целлюлозы и стекловолокно. Для того чтобы улучшить адгезию между гипсовым сердечником и облицовкой, к суспензии зачастую добавляют крахмал. Поверх гипса укладывают непрерывно продвигающийся верхний облицовочный лист, и кромки верхнего и нижнего облицовочных листов склеивают друг с другом подходящим адгезивом. Облицовочные листы и суспензию гипса пропускают между параллельными верхними и нижними формовочными плитами либо валками для того, чтобы сформировать единую и непрерывную плоскую полосу несхватившегося гипса, заключенного в сэндвичевую структуру между листами. Такая плоская полоса несхватившегося гипса известна как облицовки либо облицовочные ленты. Полосу транспортируют через серию непрерывных движущихся ленточных транспортеров и валков в течение периода времени продолжительностью в несколько минут, в течение которых сердечник начинает снова гидратироваться до получения гипса (CaSO4·2H2O). Способ обычно называют «схватыванием», поскольку регидратированный гипс является относительно твердым. Во время каждого переноса между ленточными транспортерами и/или валками полоса подвергается воздействию напряжений так, что это может привести к отслаиванию облицовки от гипсового сердечника, если ее адгезия будет недостаточной. Как только гипсовый сердечник схватится в достаточной степени, непрерывную полосу разрезают на более короткие длины или же даже на индивидуальные панели либо плиты с предписанной длиной.

После стадии резки гипсовые панели подают в сушильные печи либо обжиговые печи для того, чтобы выпарить избыточное количество воды. Внутри сушильных печей панели обдувают горячим осушающим воздухом. После того, как высушенные гипсовые панели извлекут из печей, края панелей обрезают, и панели разрезают до желательных размеров. Панели обычно продают строительной промышленности в виде листов обычно с шириной 4 фута и длиной от 8 до 12 футов или более и с толщинами от обычно приблизительно 1/4 до 1 дюйма, при этом величины ширины и длины определяют две лицевые поверхности панели.

Несмотря на то, что в качестве облицовочного материала для продуктов гипсовых панелей широко используют бумагу вследствие ее низкой стоимости, во многих применениях требуется наличие водонепроницаемости, чего бумажная облицовка обеспечить не может. В условиях воздействия воды либо непосредственно в жидкой форме, либо опосредованно при воздействии высокой влажности бумага обладает исключительно высокой склонностью к разложению, такому как в результате отслаивания, что существенно ухудшает ее механическую прочность. Продукты из гипса обычно разрабатывают с расчетом на целостность облицовки как основного элемента, вносящего свой вклад в их структурную прочность. Следовательно, как правило, продукты с бумажной облицовкой являются непригодными для использования на наружных поверхностях либо для других вариантов использования в строительстве, в которых предполагается наличие условий воздействия влаги.

В дополнение к этому, все большее внимание уделяют вопросу роста грибков и плесени на внутренних поверхностях в зданиях и потенциально неблагоприятному воздействию на здоровье обитателей зданий, которое такая активность может оказывать. Бумажная облицовка обычно используемой гипсовой панели содержит древесную массу и другие органические материалы, которые в присутствии влаги либо высокой влажности могут действовать как питательные вещества для такого роста микроорганизмов. Поиски удовлетворительного альтернативного облицовочного материала, менее чувствительного к росту микроорганизмов, ведутся в высшей степени интенсивно.

Дополнительным недостатком гипсовой панели с бумажной облицовкой является огнестойкость. При пожаре в здании незащищенная бумажная облицовка быстро выгорает. Несмотря на то, что сам по себе гипс является негорючим, как только облицовка исчезнет, механическая прочность панели будет значительно ухудшена. На некоторой стадии после этого панель с большой вероятностью будет разрушаться, что даст возможность пламени распространиться до расположенных за панелью элементов каркаса и соседних площадей здания с вытекающими отсюда очевидными и серьезными последствиями. Панель, имеющая облицовку, менее подверженную обгоранию, будет, по меньшей мере, дольше выдерживать воздействие пламени при пожаре и, таким образом, будет в высшей степени желательной при защите как людей, так и собственности.

Для устранения данных и других проблем было предложено несколько альтернатив бумажной облицовке. Патент США 4647496 описывает систему изоляции для наружных поверхностей, включающую гипсовую панель, облицованную волокнистым матом, имеющую сердечник из схватившегося гипса, который является водостойким. Волокнистый мат предпочтительно является достаточно пористым для того, чтобы вода суспензии гипса выпаривалась бы во время производственной операции высушивания тогда, когда гипс будет схватываться. Мат включает волокнистый материал, который может быть либо минералом, либо представлять собой синтетическую смолу. Один предпочтительный мат включает нетканый материал, образованный стекловолокном, хаотично ориентированным и скрепленным вместе с использованием связующего на основе модифицированного или пластифицированного мочевиноформальдегидного полимера, и продаваемый под наименованием DURA-GLASS® 7502 компанией Manville Building Materials Corporation.

Однако продукты из гипсовых панелей, включающие такие обычно используемые волокнистые маты, как оказалось, обладают определенными недостатками. Хотя волокнистые маты являются нежелательно более дорогостоящими, чем традиционно используемая крафт-бумага, также существуют и другие, более обременительные проблемы. Как было обнаружено, некоторые люди отличаются достаточно высокой чувствительностью к стекловолокнистому мату, и у них развиваются раздражения и ссадины на коже при воздействии мата на различных стадиях, в том числе на начальной стадии изготовления мата, при изготовлении композитной гипсовой панели, имеющей облицовочный мат, и во время операций резки, манипулирования и крепления (например, при использовании гвоздей либо винтов), которые сопутствуют установке конечного продукта во время строительства здания. Манипулирование с матом и, в особенности, резка, как представляется, приводит к высвобождению стекловолокна, ответственного за возникновение раздражения. Волокна могут либо переноситься по воздуху, либо переноситься в результате непосредственного контакта. В результате рабочих, как правило, заставляют надевать рубашки с длинными рукавами и длинные брюки и использовать защитное оборудование, такое как противопылевые респираторы. Такие меры являются в особенности неприятными в вызывающих потоотделение, жарких и влажных условиях, зачастую встречающихся либо на промышленных предприятиях, либо на строительной площадке.

Предлагалось, чтобы небольшую долю стекловолокна в таких матах заменить на полимерные волокнистые материалы, и чтобы вместо мочевиноформальдегидного полимера использовать акриловое связующее. Несмотря на то, что гипсовые панели, включающие такие маты, характеризуются несколько улучшенными прочностью и характеристиками при манипулировании, они являются нежелательно более дорогостоящими для изготовления и более жесткими и менее огнестойкими. Кроме того, проблемы, связанные с раздражением в результате высвобождения пыли, например, во время резки, сохраняются.

В дополнение к этому многие из доступных гипсовых панелей с небумажной облицовкой имеют дополнительные признаки, которые делают их нежелательными для многих из применений в сфере облицовки стен, для которых они предназначаются. Например, поверхностная шероховатость современных панелей с волокнистой облицовкой делает затруднительной их удовлетворительную отделку в результате обычного окрашивания, поскольку текстура мата остается различимой через краску. Сами волокна в мате вызывают различные шероховатости и дополнительные нерегулярности крупного размера, зачастую характеризуемые в промышленности описательными терминами, такими как «апельсиновая корка», «морщинистость» либо подобные выразительные термины, описывающие неплоскостность поверхности. Воспринимаемая гладкость поверхности панели представляет собой результат сложного взаимодействия между различными элементами рельефа панели, включая размер, глубину, расстояние и регулярность расположения элементов. В большинстве случаев гладкость поверхностей различных панелей можно легко сопоставлять и ранжировать в результате проведения визуального осмотра, в особенности, при освещении с использованием света, падающего под углом. В дополнение к этому, для получения количественных оценок для некоторых из топологических элементов, видимых на поверхностях различных гипсовых панелей, подходящими являются методики анализа изображений.

Многие из упомянутых выше поверхностных дефектов возникают во время высушивания либо отверждения мата, либо гипсовой панели. Даже после окрашивания данные дефекты и нижележащая волокнистая текстура остаются различимыми и эстетически неприглядными. Как результат, однородной гладкой отделки можно добиться только в сочетании с предварительной улучшающей обработкой. Обычно необходимо нанести на поверхность накрывочный слой с использованием соединительного компаунда на основе сухой штукатурки и тому подобного, и после этого отшлифовать (отшкурить) до необходимой гладкости с получением поверхности, которая будет удовлетворительно принимать краску. Данную обработку необходимо осуществлять на строительной площадке, что в результате приводит к дополнительным затратам труда и материалов. Дополнительные стадии влекут за собой возникновение неудобств и задержки, формирование временных последовательностей, необходимых для нанесения и высушивания покрытия, и образование дополнительного количества вредной пыли. Данные трудности не встречаются в случае гипсовой панели с бумажной облицовкой, у которой поверхность сразу после изготовления является достаточно гладкой для того, чтобы легко принимать краску при минимальной подготовке поверхности. В соответствии с этим, современную гипсовую панель с волокнистой облицовкой редко, если вообще когда-либо, используют для отделки внутренних поверхностей стен.

Еще одна форма гипсовой панели с облицовкой из мата известна из патента США 4879173, который описывает мат из волокнистого нетканого материала, включающий армирующее смолообразное связующее, которое может содержать индивидуальную смолу или смесь смол, либо термопластичных, либо термоотверждающихся. Примеры описанных смол включают стирол-акриловый сополимер и самосшивающийся винилацетат-акриловый сополимер. Небольшое количество связующего наносят на поверхность мата, и оно, проникая в материал, проходит только часть пути насквозь. Панель, как утверждается, является подходящей для использования в качестве несущего элемента в бесчердачной крыше. Высокотекстурированная поверхность связующего для мата обеспечивает наличие многих пустот, в которые может перетекать адгезив, используемый для приклеивания покрывающего компонента. Однако, при использовании мата, включающего значительное количество пустот, в качестве облицовки для гипсовой панели требуется соблюдение значительных мер предосторожности. Обычно используемая обработка, которая включает осаждение относительно влажной суспензии, как в общем случае было обнаружено, в результате приводит к значительному проникновению суспензии в мат и на облицовочную поверхность, что зачастую является нежелательным. Предотвращение данного избыточного проникновения обычно требует очень тщательного регулирования вязкости суспензии, что, в свою очередь, зачастую приводит к возникновению других производственных проблем. Таким образом, в качестве наиболее простой альтернативы проводится интенсивный поиск альтернативных матов, которые по своей природе ограничивали бы проникновение, но, тем не менее, все еще характеризовались бы проницаемостью, достаточной для того, чтобы дать воде возможность улетучиваться во время формования и термического высушивания гипсовой панели.

Облицовка в виде волокнистого мата, характеризующаяся улучшенным сопротивлением проникновению и являющаяся подходящей для использования в качестве субстрата облицовки либо носителя для принятия отверждаемого вещества в жидком состоянии, описывается в патенте США 4637951. Мат пористого нетканого материала содержит смесь микроволокон, перемешанных и диспергированных с волокном основы и связанных с использованием связующего, содержащего смешиваемую с водой комбинацию отверждающегося при нагревании полимера. Мат, как утверждается, является подходящим при получении композитных материалов, использующих отверждаемый термоотверждающийся материал, предпочтительно вспениваемый материал, таких как панели из жесткого пенопласта на основе пенополиуретана или полиизоцианурата, и в качестве несущего полотна в промышленности изготовления винильного напольного покрытия, где отверждаемый полимер содержит виниловый пластизоль.

Несмотря на достигнутый прогресс в сфере изготовления гипсовых панелей и родственных изделий все еще сохраняется потребность в простой и недорогой для изготовления гипсовой панели, облицованной матом, характеризующейся наличием одной или нескольких более гладких поверхностей, более прочным связыванием внутренней структуры, предотвращающим отслаивание облицовки при воздействии влажности в течение продолжительного периода времени после установки, наличием поверхности, требующей использования меньшего количества краски для получения эстетически приемлемой отделки стены, потолка и тому подобного, и лучшими огнестойкостью и сопротивлением образованию плесени.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает гипсовую панель и способ ее изготовления. Панель включает слой схватившегося гипса, имеющий первую лицевую поверхность и вторую лицевую поверхность, и волокнистый мат, прикрепленный к, по меньшей мере, одной из лицевых поверхностей. Мат включает полотно нетканого материала, содержащего смесь основной части, образованной из рубленого непрерывного стекловолокна, характеризующегося средним диаметром волокна в диапазоне от приблизительно 8 до 17 мкм, и незначительной части, образованной из тонкого штапельного волокна, характеризующегося средним диаметром волокна, меньшим приблизительно 5,5 мкм. Незначительная часть составляет приблизительно 1-30% сухой массы полотна.

Гипсовую панель изобретения при строительстве зданий обычно используют для нескольких целей, таких как материал поверхности для стен и потолков и как подстилающий слой для полов, крыш и тому подобного. Панель находит себе применение в окружающих средах, характерных как для внутренних, так и для наружных поверхностей.

В результате наличия в облицовке смеси волокон панель имеет гладкую однородную поверхность, которая легко принимает краску или подвергается другим обработкам поверхности, с получением привлекательного эстетического внешнего вида. Различные варианты реализации изобретения характеризуются наличием дополнительных желательных признаков, в том числе стойкости к пламени, влаге и развитию грибков и плесени. В дополнение к этому, непреднамеренное высвобождение волокон из мата, используемого в настоящей гипсовой панели, сводится к минимуму, что ограничивает случаи возникновения раздражения кожи среди рабочих, вовлеченных в деятельность либо по изготовлению, либо по установке панели.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

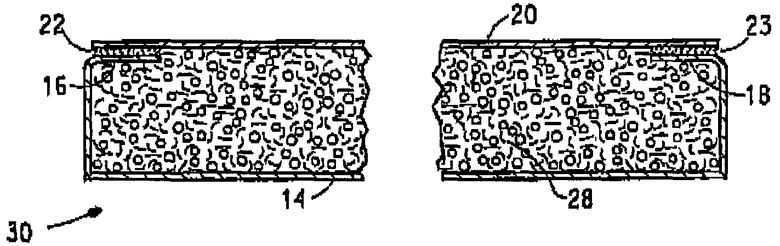

Изобретение будет более полно понято, и дополнительные преимущества станут очевидными, если обратиться к следующему далее подробному описанию предпочтительных вариантов реализации изобретения и сопровождающему чертежу, на котором показана предлагаемая гипсовая панель, облицованная матом, поперечное сечение.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает гипсовую панель и другие гидравлические схватывающиеся и цементирующиеся панели, имеющие переднюю и заднюю большие поверхности, по меньшей мере, одна из которых облицована матом из нетканого волокнистого материала. Под гидравлически схватывающимся понимается материал, способный отверждаться в присутствии воды с образованием цементирующего соединения. Типичные гидравлически схватывающиеся материалы включают гипс, портландцемент, пуццолановые материалы и тому подобное.

Если обратиться теперь к чертежу, то можно видеть, что на ней для общего случая в позиции 30 продемонстрирован вид в поперечном сечении в направлении ширины одного варианта реализации гипсовой панели, облицованной матом, соответствующей изобретению. Панель включает слой схватившегося гипса 28, который заключен в сэндвичевую структуру между первым и вторым волокнистыми матами 14, 20 и связан с ними. На каждой боковой кромке первого мата 14 сформированы два прямоугольных сгиба - первый сгиб в направлении вверх и второй сгиб в направлении внутрь. Два сгиба разделены небольшим расстоянием, которое в общем случае определяет толщину панели. Вторые сгибы определяют вытянутые в продольном направлении полосы 16 и 18, которые по существу проходят параллельно основной части мата. Второй волокнистый мат 20 покрывает другую сторону сердечника из схватившегося гипса 28. Соответствующие боковые кромки второго мата 20 прикрепляют к полосам 16 и 18, предпочтительно адгезивом 22, 23. Обычно панель 30 устанавливают стороной с нанесенным матом 14 в сторону подвергаемого отделке помещения. Панель преимущественно является готовой для окрашивания, но наносить также можно и другие отделочные формы, такие как штукатурка, обои либо другие известные стеновые облицовки, при минимальной степени подготовки поверхности.

Маты, используемые в настоящем изобретении для одной или обеих больших лицевых поверхностей гипсовой панели, включают полотно нетканого материала, связанного с использованием смолообразного связующего. Полотно состоит по существу из смеси основной части, образованной из рубленого непрерывного стекловолокна, характеризующегося средним диаметром волокна в диапазоне от приблизительно 8 до приблизительно 17 мкм, и незначительной части, образованной тонким штапельным волокном, также называемым микроволокном. Незначительная часть составляет приблизительно 1-30%, и предпочтительно приблизительно 20-30% массы сухого полотна. Тонкие волокна характеризуются средним диаметром волокна, меньшим приблизительно 5,5 мкм, и предпочтительно средним диаметром волокна, меньшим приблизительно 3,5 мкм, и более предпочтительно меньшим приблизительно 1,9 мкм. В дополнение к этому, тонкие волокна предпочтительно характеризуются длиной волокна, меньшей приблизительно 7 мм. В одном варианте реализации рубленые пряди волокон предпочтительно характеризуются достаточно однородными диаметрами и длинами волокна, хотя смеси различных длин и различных диаметров волокна рассматриваются и включены в объем изобретения.

Специалист в данной области техники легко может отличить рубленые пряди волокон от штапельного волокна. Штапельное волокно обычно изготавливают способами, такими как ротационное волокнообразование или вытягивание пламенем расплавленного стекла, известными в промышленности по производству волокна. Оно обычно характеризуется более широким диапазоном длин и диаметров волокна, чем рубленые пряди волокон. Микроволокна обычно характеризуются распределением длин в диапазоне от в несколько раз превышающих их диаметры вплоть до приблизительно 7 мм, при этом некоторое количество волокон имеет длину вплоть до приблизительно 12 мм. Один способ изготовления тонкого волокна описывается в патенте США №4167404, описание которого, таким образом, во всей своей полноте включается в описание в качестве ссылки.

Использование волокнистых матов, включающих комбинацию рубленого волокна, характеризующегося относительно большим диаметром, и штапельного микроволокна, характеризующегося меньшим диаметром, при изготовлении гипсовой панели и родственных продуктов позволяет добиться нескольких преимуществ по сравнению с панелями, изготовленными с использованием других известных волокнистых матов. Менее крупные волокна имеют тенденцию к заполнению пустот между крупными волокнами, тем самым ограничивая прохождение суспензии гипса через мат на поверхность панели. Удивительно, что данное регулирование достигается без чрезмерного ухудшения проницаемости мата в отношении остаточного водяного пара в гипсе, который во время изготовления панели необходимо удалить. Распределение для диаметров рубленого волокна может быть унимодальным, но необязательно может быть и мультимодальным. В некоторых вариантах реализации подходящая конфигурация распределения волокна по размерам делает возможным дополнительное и более точное регулирование пористости и воздухопроницаемости волокнистого мата и соответствующей вероятности просачивания суспензии гипса. В результате значительно уменьшается необходимость тщательного регулирования вязкости суспензии во время изготовления панели при наличии настоящего мата, что приводит к сокращению расходов и увеличению эффективности производства.

Что даже более важно, так это то, что поверхность панелей, изготовленных в соответствии с настоящим изобретением, характеризуется улучшенным «грифом», то есть, улучшенным субъективным ощущением, и лучше подвергается обработкам поверхности вследствие ее большей гладкости. Даже после того, как на панели предшествующего уровня техники нанесут покрытие в несколько слоев при использовании значительных количеств краски, текстура облицовочного мата во многих случаях останется видимой, что будет делать поверхность эстетически непривлекательной для многих применений. В противоположность этому, панели по изобретению можно подвергать отделке с получением эстетической и функциональной поверхности при использовании намного меньшего количества краски и связанных с этим трудовых затрат для подготовки поверхности и нанесения краски или другого желательного отделочного материала, обоев или другого покрытия и тому подобного.

Удивительно, но более лучшие гладкости обеспечиваются в матах, характеризующихся относительно низким уровнем содержания небольших штапельных волокон. В противоположность этому, предполагалось, что наиболее гладкие маты будут получаться при преобладающем количестве тонких волокон.

Предпочтительным непрерывным стекловолокном основной части волокнистого полотна предпочтительно является, по меньшей мере, один представитель, выбираемый из группы, состоящей из стекла, относящегося к типам Е, С и Т, и известково-натриево-боросиликатного стекла. Как известно из уровня техники в области изготовления стекла, стекло Е обозначает семейство стекол обычно в виде кальциевоалюмоборосиликатной композиции и при максимальном уровне содержания щелочи 2,0%, которое также известно как электрическое стекло. Стекловолокно Е обычно используют для армирования различных изделий. Стекло С обычно имеет известково-натриево-боросиликатную композицию, которая придает ему улучшенную химическую стойкость в коррозионно-активных средах, а стекло Т обычно имеет магниевоалюмосиликатную композицию и характеризуется в особенности высоким пределом прочности при растяжении в форме волокна. Рубленые волокна основной части могут характеризоваться различными длинами, но более часто они имеют, по существу, аналогичную длину. Более предпочтительным является стекловолокно Е, характеризующееся средним диаметром волокна в диапазоне от приблизительно 10 до 16 мкм и длиной в диапазоне от приблизительно 5 до 30 мм. Стекловолокно Е характеризуется достаточно высокой прочностью и другими механическими свойствами для изготовления приемлемых матов, и относительно малой стоимостью и широкой доступностью. Наиболее предпочтительным является стекло Е, характеризующееся средним диаметром волокна, приблизительно 11±1,5 мкм, и длиной в диапазоне от приблизительно 6 до 12 мм.

Штапельное волокно, используемое в качестве незначительной части полотна, предпочтительно является стекловолокном или минеральным волокном, таким как минеральная шерсть, шлаковая шерсть, керамическое волокно, углеродное волокно, металлическое волокно, жаростойкое волокно или их смеси. Также возможно использование и другого синтетического или полимерного волокна, такого как полученное дутьем из расплава волокно с весом в диапазоне микроденье сложного полиэфира, найлона, полиэтилена, полипропилена и тому подобного. Несмотря на то, что предпочтительным является использование упомянутого выше волокнистого мата, содержащего смесь волокон, для обеих облицовок панели, одну из облицовок также можно изготовить с использованием крафт-бумаги, других стекломатов или других облицовок, обычно используемых при изготовлении гипсовой панели.

Упомянутые выше стекловолокна связывают вместе с использованием любого известного водонепроницаемого смолообразного связующего. Подходящие связующие включают мочевиноформальдегидную смолу; обычную модифицированную мочевиноформальдегидную смолу; акриловые смолы; меламиновые смолы, предпочтительно смолы, имеющие высокий уровень содержания азота, такие как описываются в патенте США 5840413; гомополимеры или сополимеры полиакриловой кислоты, характеризующиеся молекулярной массой, меньшей 10000, предпочтительно меньшей 3000; сшивающий акриловый сополимер, характеризующийся температурой стеклования (GTT), по меньшей мере, приблизительно 25°С, сшитые винилхлорид-акрилатные сополимеры, характеризующиеся величиной GTT, предпочтительно не превышающей приблизительно 113°С; и другие известные огнестойкие и водонепроницаемые связующие для обычно используемых матов. Обычно обнаруживали, что меньшая величина GTT промотирует улучшение мягкости и гладкости поверхности мата, но предел прочности при растяжении улучшается в случае более высокого значения GTT. Таким образом, предпочтительными являются системы связующего, характеризующиеся величиной GTT в диапазоне от приблизительно 15 до 45°С. Возможно использование водных связующих на основе модифицированной и пластифицированной мочевиноформальдегидной смолы, и они могут характеризоваться низкой стоимостью и приемлемо высокими эксплуатационными характеристиками.

Кроме того, предпочтительно, чтобы связующее, используемое в матах по изобретению, содержало эффективное количество добавки, придающей гидрофобность, что ограничивало бы проникновение суспензии гипса во время изготовления панели. Например, винил-акрилатные латексные сополимеры могут дополнительно включать стеарилированный меламин для улучшения гидрофобности, предпочтительно на уровне в диапазоне от приблизительно 3 до 10 мас.%, и более предпочтительно на уровне приблизительно 6 мас.%. Подходящая водная эмульсия стеарилированного меламина является доступной от компании Sequa Chemical Corporation, Честер, Южная Каролина, под торговым наименованием SEQUAPEL™ 409. Стеарилированный меламин находится в жидкой форме при содержании твердой фазы, приблизительно 40 мас.%, и его перемешивают с подходящим сополимерным латексом и водой и получают связующие для матов. Данная смесь материалов имеет величину рН приблизительно 9, вязкость приблизительно 45 сантипуаз и является анионной. В дополнение к этому, гипсовая панель, включающая мат с предпочтительным связующим, является более стойкой к истиранию, чем панель, облицованная с использованием либо бумаги, либо обычно используемых волокнистых матов.

Связующее, предпочтительное для настоящего мата, содержит акрилатное сополимерное латексное связующее, характеризующееся величиной GTT, приблизительно равной 25°С, доступное от компании Noveon, Inc. из Кливленда, Огайо под торговым наименованием Hycar™ 26138. Непосредственно после доставки данный акрилатный сополимерный латекс характеризуется уровнем содержания твердой фазы, приблизительно 50 мас.% твердой фазы, но перед использованием латекса предпочтительно разбавлять концентрацию водой до приблизительно 25 мас.% твердой фазы. К акрилату предпочтительно добавляют вплоть до приблизительно 10 мас.% сшивателя, такого как меламиноформальдегидная смола; и более предпочтительно добавляют приблизительно от 2 до 5 мас.% сшивателя. Преимущественно мат, связанный с использованием акрилатного сополимерного латекса, является более гладким и более тонким при эквивалентных массе и свойствах в сопоставлении с другими известными связующими. В дополнение к этому, дорогостоящие эмульсии на основе фторсодержащих соединений, необходимые для связующих предшествующего уровня техники, не требуются.

Количество акрилатного сополимерного латексного связующего (и любого необязательного сшивателя), остающееся во влажном мате во время изготовления, можно определить испытанием для определения потери массы при прокаливании (LOI), при этом его результат указывают в виде процентного содержания при расчете на сухую массу конечного мата. Предпочтительно количество связующего в конечном мате при расчете на его сухую массу находится в диапазоне от приблизительно 15 до 35 мас.%. При этом более предпочтительными являются приблизительно 20-30 мас.%, а наиболее предпочтительными являются 25±2,5 мас.%. Верхний предел определяют технологические ограничения и стоимость, в то время как минимум необходим для обеспечения надлежащего предела прочности при растяжении.

Волокнистые маты настоящего изобретения необязательно дополнительно содержат наполнители, пигменты или другие инертные либо активные ингредиенты либо по всей толщине мата, или концентрированно на поверхности. Например, мат может содержать эффективные количества мелких частиц известняка, стекла, глины, окрашивающих пигментов, биоцида, фунгицида, вспучивающегося материала или их смесей. Такие добавки можно добавлять для придания, таким образом, структурных, функциональных или эстетических качеств. Данные качества включают окрашенность, модифицирование структуры или текстуры поверхности, стойкость к росту плесени или грибков и огнестойкость. Предпочтительно добавляют антипирены, достаточные для придания огнестойкости, например, в соответствии с NFPA Method 701 of the National Fire Protection Association либо ASTM Standard E84, Class 1, by the American Society for the Testing of Materials. Биоцид предпочтительно добавляют к мату и/или суспензии гипса для придания стойкости к росту грибков, измеряемой в соответствии с работой ASTM Standard D3273.

Гипсовую панель, соответствующую настоящему изобретению, предпочтительно облицовывают матом, характеризующимся исходной массой в диапазоне от приблизительно 0,6 до 2,2 фунтов на 100 квадратных футов, более предпочтительно в диапазоне от приблизительно 0,9 до 2,2 фунт/100 кв. фут, и наиболее предпочтительно приблизительно 1,25±0,2 фунт/100 кв. фут, (приблизительно 29-110, 45-110 и 60±10 г/м2, соответственно). Предпочтительно уровень содержания связующего в высушенных и отвержденных матах находится в диапазоне от приблизительно 10 до 35 массовых процентов, более предпочтительно от приблизительно 15 до 30 мас.%, а наиболее предпочтительно равен приблизительно 25±3 мас.% при расчете на массу конечного мата. Исходная масса должна быть достаточно большой для того, чтобы придать мату предел прочности при растяжении, достаточный для изготовления качественной гипсовой панели. В то же самое время уровень содержания связующего должен быть ограниченным для того, чтобы мат оставался достаточно гибким, что позволило бы его сгибать для формирования углов панели, как это продемонстрировано на чертеже. Кроме того, чрезмерно толстый мат делает затруднительной резку панели во время установки. Такую резку необходимо проводить по наибольшему размеру и для подгонки панели в окрестности выступающих частей, таких как элементы санитарно-технического и электрического оборудования.

В промышленности изготовления стеновых панелей обычным является характеризовать мат и другие облицовочные материалы с использованием машин для проведения механических испытаний образцов с шириной приблизительно 7,5 см (3 дюйма). Испытания проводят при приложении натяжения либо в продольном направлении (то есть вдоль удлиненного размера мата), либо в поперечном направлении (то есть вдоль его ширины). Маты, характеризующиеся надлежащей прочностью как в продольном, так и в поперечном направлениях, необходимы для изготовления гипсовой панели, которая будет выдерживать напряжения, постоянно возникающие в случае панели при изготовлении, манипулировании, транспортировке и установке. По той же самой причине также предпочитается, чтобы была бы высокой комбинация напряжений в обоих направлениях.

Применимость мата по изобретению дополнительно улучшает его относительно высокая воздухопроницаемость. В ходе реализации способа формования гипсовой панели в суспензии гипса присутствует намного больше воды, чем это стехиометрически требуется для стимулирования реакции регидратации гипса. Избыток удаляют во время операции высушивания, и предпочтительно он улетучивается через облицовки. Таким образом, облицовки должны характеризоваться проницаемостью, достаточной для того, чтобы сделать возможным проведение высушивания в течение приемлемого периода времени и без пузырения, отслаивания или другого разложения облицовки. Воздухопроницаемость мата удобно измерять при использовании потока воздуха между резервуарами, разделенными матом. Одно такое испытание называется испытанием по Frazier, и оно дополнительно описывается в ASTM Standard Method D737, при этом результаты обычно приводят в единицах кубических футов в минуту на квадратный фут (куб. фут·мин/фут2). Испытание обычно проводят при разности давлений, приблизительно 0,5 дюйма водного столба. В предпочтительных вариантах реализации проницаемость настоящего мата, измеренная по способу по Frazier, составляет, по меньшей мере, приблизительно 250, более предпочтительно, по меньшей мере, приблизительно 300 куб. фут·мин/фут2.

Для получения настоящих матов возможно использование любого подходящего способа. В одном таком способе, известном из патента США №4129674, используют формующую мат машину с влажно-уложенной наклонной проволочной сеткой. Вообще говоря, способ включает получение суспензии, предпочтительно водной суспензии, содержащей требуемые волокна. Уровень содержания твердой фазы в такой суспензии может быть очень низким, таким как приблизительно 0,2%. Суспензию подвергают интенсивному механическому перемешиванию для однородного диспергирования в ней волокон и после этого осаждают на подвижную сетку. Вакуум используют для удаления существенной части воды, которую предпочтительно отправляют на рецикл, получая, таким образом, из волокон полотно. После нанесения связующего полотно нагревают для выпаривания любых количеств остаточной воды и отверждения связующего с получением, таким образом, связанного мата. Предпочтительно способ формования мата реализуют в непрерывном режиме. Подвижная сетка представляет собой непрерывный транспортер замкнутого типа, несколько наклоненный кверху на части его пути, на котором на него осаждают суспензию волокон. После этого наносят связующее, и мат нагревают для проведения окончательного высушивания и отверждения. По окончании стадии вакуумирования полотно необязательно переносят на одну или несколько расположенных далее по технологической схеме дополнительных систем транспортеров для нанесения связующего и пропускания через нагретую печь для проведения конечной операции высушивания и отверждения. Машины, подходящие для реализации такого способа формования полотна, являются коммерчески доступными, и они включают устройства, изготовленные под торговыми наименованиями Hydroformer™ компанией Volth-Sulzer из Эпплтона, Висконсин и Deltaformer™ компанией Valmet/Sandy Hill из Гленнс-Фоллса, Нью-Йорк.

Водный раствор связующего предпочтительно наносят использованием устройства для нанесения покрытия поливом либо устройства для нанесения покрытия погружением и сжатием. Для операций высушивания и отверждения мат обычно подвергают воздействию температур в диапазоне приблизительно 120-330°С в течение периодов времени, обычно не превышающих 1 или 2 минут, зачастую меньших 40 секунд. Альтернативные способы формования матов, подходящие для использования при формовании мата для настоящего изобретения, включают использование хорошо известных цилиндрового формования и «сухой укладки».

Изобретение, кроме того, предлагает способ получения гипсовой панели и других продуктов гидравлически схватывающихся и цементирующихся панелей для использования на внутренних и/или наружных поверхностях, то есть продуктов, предназначенных для установки либо на внутренних, либо на наружных поверхностях строительных конструкций. Под наружной поверхностью понимается любая поверхность завершенной конструкции, предположительно находящаяся в среде воздействия погодных условий; под внутренней поверхностью понимается поверхность, находящаяся в пределах замкнутой завершенной конструкции и не предполагаемая для нахождения в среде воздействия погодных условий. Описанный выше мат нетканого волокнистого материала присутствует, по меньшей мере, на одной из больших лицевых поверхностей гипсовой панели.

Настоящий улучшенный способ изготовления гипсовой панели включает стадии: получения водной суспензии, содержащей, по меньшей мере, одного представителя из безводного сульфата кальция, полугидрата сульфата кальция и гидравлически схватывающегося цемента; распределения суспензии с получением слоя на первой облицовке; нанесения второй облицовки поверх слоя; разделения получающейся в результате панели на индивидуальные изделия; и высушивания изделий. Способ характеризуют тем, что, по меньшей мере, одна из облицовок включает мат нетканого волокнистого материала, включающий волокнистое полотно, содержащее смесь волокон, включающую основную часть рубленого непрерывного стекловолокна и незначительную часть тонкого штапельного волокна. Рубленое непрерывное волокно характеризуется средним диаметром волокна в диапазоне от приблизительно 8 до 17 мкм, и штапельное волокно характеризуется среднеарифметическим либо средним диаметром волокна, меньшим приблизительно 5,5 мкм. Волокна в полотне связывают вместе с использованием полимерного связующего. В альтернативном варианте суспензию можно распределять с образованием слоя между двумя облицовками. Суспензия необязательно содержит армирующие волокна или другие известные добавки, используемые в качестве технологических регуляторов или для придания панели желательных функциональных свойств, в том числе одну или несколько добавок, таких как биоциды, антипирены и добавки, придающие гидрофобность. Продукт изобретения обычно имеет форму, известную в строительной промышленности под наименованием панели, то есть продукт характеризуется шириной и длиной, значительно превышающими его толщину. Гипсовые и другие продукты - гидравлически схватывающиеся и цементирующиеся панели обычно коммерчески поставляют с номинальными ширинами, по меньшей мере, равными 2 футам, более часто 4 футам. Длины в общем случае составляют, по меньшей мере, 2 фута, но более часто находятся в диапазоне 8-12 футов.

Гипсовые и другие гидравлически схватывающиеся панели, изготовленные в соответствии с настоящим изобретением, демонстрируют наличие нескольких желательных качеств. В сопоставлении с панелями предшествующего уровня техники используемый волокнистый мат в результате обнаруживает поверхность, которая будет более гладкой и более подходящей для окрашивания или для других способов отделки поверхности. Мат также является более гибким, что облегчает проведение операций изгибания, необходимых для сгибания облицовки вокруг сердечника во время изготовления, как это проиллюстрировано для мата 14 на чертеже. Кроме того, в сопоставлении с панелями предшествующего уровня техники, облицованными другими облицовочными материалами, панель, включающая волокнистый мат изобретения, характеризуется пониженной тенденцией к образованию вызывающей раздражение пыли во время резки и манипулирований.

При реализации способа изобретения на практике возможно использование любого известного процесса изготовления облицованной матом гипсовой панели совместно с матами, описанными для облицовывания, по меньшей мере, одной основной лицевой поверхности гипсовых панелей настоящего изобретения. Например, обычными являются процессы, которые описываются в патентах США №4647496, 5220762, 6524679, из которых все включаются в настоящее описание в качестве ссылки, но способ настоящего изобретения не ограничивается только данными известными процессами изготовления гипсовой панели, облицованной волокнистым матом.

Следующие далее примеры представлены для достижения более полного понимания изобретения. Конкретные методики, условия, материалы, пропорции и приведенные данные, представленные для иллюстрирования принципов и практики изобретения, являются иллюстративными, и они не должны рассматриваться как ограничивающие объем изобретения.

Сравнительный пример 1

Получение и испытание мата обычно используемого нетканого стекловолокнистого материала

Мат нетканого стекловолокнистого материала, относящийся к типу, обычно используемому в качестве облицовки для обычной гипсовой панели, получают при использовании формующей мат машины с мокрой укладкой по способу, описанному в патенте США №4129674, который, таким образом, во всей своей полноте включается в настоящее описание в качестве ссылки. Мат, называемый сравнительным примером 1, включает рубленое стекловолокно, и его связывают вместе полимерным связующим, содержащим небольшое количество добавки, придающей гидрофобность. Конкретные используемые материалы представлены в таблице I. Стекловолокно М137 и К137 является коммерчески доступным от компании Johns Manville Corporation из Денвера, Колорадо. Обычно используемое связующее на основе модифицированной мочевиноформальдегидной смолы наносят с использованием методики нанесения покрытия поливом/насыщения.

Компоненты матов обычно используемого нетканого стекловолокнистого материала

Для мата сравнительного примера проводили стандартные испытания для получения характеристик в отношении физических и механических свойств, в том числе исходной массы на единицу площади, потери массы при прокаливании и толщины. Величины прочности измеряли как вдоль направления полотна, так и поперек полотна при использовании обычной машины для проведения механических испытаний, определяя пиковый предел прочности при растяжении для образца шириной приблизительно 7,5 см. Жесткость определяли при использовании стандартного испытания на жесткость по Тэйберу (Taber), где полосу шириной 38 мм изгибают при приложении силы в точке, отстоящей на 50 мм от точки зажима. Жесткостью по Тэйберу обычно называют крутящий момент (в г-см), необходимый для достижения отклонения в 15°. Воздухопроницаемость измеряли при использовании испытания по Frazier при разности давлений, равной приблизительно 0,5 дюйма водного столба, в соответствии с ASTM Method D737.

Физические и механические свойства матов обычно используемого нетканого стекловолокнистого материала

Примеры 2-5

Получение и испытание матов нетканых стекловолокнистых материалов по изобретению

Четыре мата нетканых стекловолокнистых материалов, называемых примерами 2-5, получали при использовании формующей мат машины с мокрой укладкой по способу, описанному в патенте США №4129674. Каждый мат содержал смесь стекловолокна, имеющего различные средние диаметры волокна, приведенные в таблице III.

Примеры 2-5 включали смесь из приблизительно 75 мас.% содержания волокна для рубленого стекловолокна Н 137, характеризующегося длиной приблизительно 12 мм, и средним диаметром волокна приблизительно 11 мкм, и приблизительно 25 мас.% содержания волокна для штапельного стекловолокна СХ 253, характеризующегося средним диаметром волокна приблизительно 5 мкм. Оба типа волокна являются доступными от компании Johns Manville Corporation из Денвера, Колорадо. Волокна составляли вплоть до приблизительно 73±1,5 мас.% мата при расчете на массу сухого мата. Мат получали с использованием формующей мат машины с влажно-уложенной наклонной проволочной сеткой. Волокна связывали с использованием приблизительно 26±1,5 мас.% отвержденного модифицированного акрилового связующего, образованного из латекса акриловой смолы Hycar™ 26138, характеризующейся температурой стеклования, приблизительно 25°С, и приблизительно 2,5 мас.% меламиноформальдегидной смолы. Латекс смолы Hycar™ 26138 является доступным от компании Noveon, Inc. из Кливленда, Огайо. Для нанесения связующего использовали методику нанесения покрытия поливом/насыщения.

Примеры 4-5 включают смесь, образованную приблизительно 75 мас.% рубленого стекловолокна Н 137, характеризующегося длиной приблизительно 12 мм и средним диаметром волокна приблизительно 11 мкм, и приблизительно 25 мас.% штапельного стекловолокна 210Х, характеризующегося средним диаметром волокна приблизительно 3 мкм. Оба типа волокна являются доступными от компании Johns Manville Corporation из Денвера, Колорадо. Волокна составляют приблизительно 71±1,5 мас.% мата при расчете на массу сухого мата. Их связывали с использованием приблизительно 29±1,5 мас.% того же самого материала Hycar™ 26138, используемого при изготовлении матов из примеров 3-4. Методики формования мата и нанесения связующего являются теми же самыми, что и при изготовлении матов из примеров 2-3.

Компоненты матов нетканых стекловолокнистых материалов изобретения

Физические и механические свойства матов из примеров 2-5 характеризовали с использованием методик, раскрытых для сравнительного примера 1. Результаты представлены в таблице IV.

Физические и механические свойства матов нетканых стекловолокнистых материалов по изобретению

Все маты из примеров 2-5 демонстрировали приемлемые значения суммы прочностей в продольном направлении и поперечном направлении.

Пример 6

Получение и испытание гипсовой панели, включающей облицовочный мат нетканого стекловолокнистого материала

Маты из упомянутых выше сравнительного примера 1 и примеров 3 и 5 изобретения использовали в качестве облицовок при изготовлении гипсовой панели по способу, описанному в патенте США №4647496. Гладкость определяли, выполняя относительное ранжирование образцов, проводя наблюдение теней, отбрасываемых нерегулярностями поверхности, при малых углах падающего света. Образцы с более глубокими поверхностными или неоднородными нерегулярностями получали более низкий ранг в сопоставлении с мелкими или однородными нерегулярностями. Образцы ранжировали в шкале 1-10, при этом 10 соответствует полной гладкости. Маты из примеров 3 и 5 позволяли получать гипсовые панели, характеризующиеся гладкостями, соответствующими рангам 7 и 5, соответственно, и поэтому являющиеся более гладкими в сопоставлении с панелью, изготовленной с использованием мата из сравнительного примера 1, которая характеризовалась гладкостью с рангом 4. Было неожиданно и удивительно, но гладкость сухого отвержденного мата не являлась индикатором гладкости той же самой поверхности после того, как мат пропустят через процесс изготовления гипсовой панели.

После такого описания изобретения довольно подробным образом необходимо понимать, что такие подробности не должны быть ему обязательно присущи, но что специалисту в данной области техники могут стать очевидными дополнительные изменения и модификации, которые все попадают в объем притязаний изобретения, определенного в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИПСОВАЯ ПАНЕЛЬ, ОБЛИЦОВАННАЯ МАТОМ НЕТКАНОГО СТЕКЛОВОЛОКНИСТОГО МАТЕРИАЛА | 2004 |

|

RU2358875C2 |

| ГИПСОВЫЕ ПАНЕЛИ, ПОДХОДЯЩИЕ ДЛЯ ВЛАЖНЫХ ИЛИ СЫРЫХ ЗОН | 2015 |

|

RU2776074C2 |

| МАТ И ГИПСОВЫЕ ПАНЕЛИ, ПОДХОДЯЩИЕ ДЛЯ ВЛАЖНЫХ ИЛИ СЫРЫХ ЗОН | 2015 |

|

RU2689751C2 |

| СТЕНОВАЯ ПЛИТА ДЛЯ ВНУТРЕННИХ РАБОТ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2344936C2 |

| УСОВЕРШЕНСТВОВАННАЯ ОБЛИЦОВАННАЯ МАТАМИ ГИПСОВАЯ ПЛИТА | 2004 |

|

RU2363822C2 |

| СТЕНОВАЯ ПЛИТА ДЛЯ ВНУТРЕННЕЙ ОТДЕЛКИ ПОМЕЩЕНИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2418921C2 |

| ГИБКИЙ НЕТКАНЫЙ МАТ | 2014 |

|

RU2675890C2 |

| ИЗДЕЛИЕ ИЗ ВЯЖУЩЕГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЯЖУЩЕГО МАТЕРИАЛА | 2008 |

|

RU2493011C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЯЖУЩЕГО МАТЕРИАЛА | 2013 |

|

RU2525420C1 |

| ГИПСОВАЯ ПАНЕЛЬ, ПРИМЕНИМАЯ В СЫРЫХ ИЛИ ВЛАЖНЫХ ОБЛАСТЯХ | 2012 |

|

RU2593773C2 |

Гипсовая панель включает слой схватившегося гипса, имеющий первую лицевую поверхность и вторую лицевую поверхность. По меньшей мере, к одной из лицевых поверхностей прикрепляют волокнистый мат. Мат включает полотно нетканого материала, связанное вместе смолообразным связующим. Полотно содержит смесь основной части, образованной из рубленого непрерывного стекловолокна, характеризующегося средним диаметром волокна в диапазоне от 8 до 17 мкм, и незначительной части, образованной из тонкого штапельного волокна, характеризующегося средним диаметром волокна, меньшим 5,5 мкм, при этом незначительная часть составляет приблизительно 1-30% сухой массы полотна. Охарактеризованы: второй вариант гипсовой панели, способ изготовления изделия - панели, применение волокнистого мата, волокнистый мат и гидравлически схватывающаяся панель. Технический результат: повышение долговечности панели, имеющей гладкую поверхность, которая легко подвергается отделке при использовании краски либо других систем отделочного покрытия стен. 6 н. и 27 з.п. ф-лы, 1 ил., 4 табл.

а. слой гипса, имеющий первую лицевую поверхность и вторую лицевую поверхность и содержащий схватившийся гипс; и

b. первую и вторую облицовки, прикрепленные к упомянутым первой и второй лицевым поверхностям, причем упомянутая первая облицовка представляет собой волокнистый мат, включающий полотно нетканого материала, связанное вместе смолообразным связующим, и упомянутое полотно содержит смесь основной части, образованной из рубленого непрерывного стекловолокна, характеризующегося средним диаметром волокна в диапазоне от приблизительно 8 до 17 мкм, и незначительной части, образованной из тонкого штапельного волокна, характеризующегося средним диаметром волокна, меньшим приблизительно 5,5 мкм, при этом упомянутая незначительная часть составляет приблизительно 1-30% сухой массы полотна.

а. получение водной суспензии, содержащей, по меньшей мере, одно соединение, выбираемое из группы, состоящей из безводного сульфата кальция, полугидрата сульфата кальция, и гидравлически схватывающегося цемента;

b. распределение суспензии с получением слоя на упомянутой первой облицовке;

с. нанесение упомянутой второй облицовки поверх упомянутого слоя;

d. разделение получающегося в результате ламината на индивидуальные изделия; и

е. высушивание изделий,

где, по меньшей мере, одна из облицовок включает волокнистый мат, содержащий волокнистое полотно, содержащее смесь основной части рубленого непрерывного стекловолокна, средний диаметр волокна которого находится в диапазоне от приблизительно 8 до 17 мкм, и незначительной части, которая образована из тонкого штапельного волокна, характеризующегося средним диаметром волокна, меньшим приблизительно 5,5 мкм, при этом упомянутая незначительная часть составляет приблизительно 1-30% сухой массы полотна, и упомянутые основная и незначительная части связываются вместе смолообразным связующим.

а. слой гидравлически схватывающегося материала, имеющий первую и вторую лицевые поверхности; и

b. первую и вторую облицовку, прикрепленные к упомянутым первой и второй лицевым поверхностям, при этом, по меньшей мере, одна из упомянутых облицовок включает волокнистый мат, включающий полотно нетканого материала, связанное вместе смолообразным связующим, причем упомянутое полотно содержит смесь основной части, образованной из рубленого непрерывного стекловолокна, характеризующегося средним диаметром волокна в диапазоне от приблизительно 8 до 17 мкм, и незначительной части, образованной из тонкого штапельного волокна, характеризующегося средним диаметром волокна, меньшим приблизительно 5,5 мкм, при этом упомянутая незначительная часть составляет приблизительно 1-30% сухой массы полотна.

| US 5772846 А, 30.06.1998 | |||

| Способ изготовления рулонного нетканого материала | 1990 |

|

SU1802835A3 |

| Нетканый материал | 1985 |

|

SU1330224A1 |

| US 5389716 A, 14.02.1995 | |||

| US 6365533 A, 02.04.2002 | |||

| US 5514744 A, 07.05.1996 | |||

| US 4647496 A, 03.03.1987. | |||

Авторы

Даты

2009-03-10—Публикация

2004-06-07—Подача