Изобретение относится к компоновочной схеме рулевого управления, возвратному механизму и системе рулевого управления, в частности, грузовых транспортных средств.

Компоновочная схема рулевого управления грузовых транспортных средств и их прицепов широко известна из уровня техники. Это, например, компоновочная схема, выполненная с возможностью поворота относительно рамы транспортного средства, на которую может опираться колесо грузового транспортного средства и которая посредством поперечной рулевой тяги может перемещаться таким образом, что присоединенное к ней колесо выполняет поворотное движение. Кроме этого, из уровня техники известно наличие стабилизатора, гасящего колебания компоновочной схемы и возвращающего ее в нейтральное положение, в котором транспортное средство совершает прямолинейное движение или колеса вращаются вокруг оси, перпендикулярной продольной оси транспортного средства. Известно также увеличение силы действия рулевой тяги дополнительно установленным гидравлическим или пневматическим приводным устройством, причем приводное устройство обеспечивает также т.н. стопор заднего хода или руления, при котором компоновочная схема рулевого управления застопорена в определенном поворотном положении. Недостатком известных из уровня техники решений является необходимость наличия большого количества конструктивных узлов на подвеске оси транспортного средства для обеспечения выполнения большого количества функций. Отрицательными последствиями этого являются необходимость наличия достаточного места и высокая вероятность повреждений и сокращенный срок службы из-за большой поверхности сцепления посторонних предметов в зоне шасси.

Изобретение призвано сделать компоновочную схему и возвратный механизм максимально компактными и легкими и соответствующими требованиям, предъявляемым к известным из уровня техники компоновочным схемам рулевого управления.

Эту задачу решают с помощью компоновочной схемы и возвратного устройства согласно независимым пунктам формулы изобретения. Преимущества и признаки изобретения раскрыты в зависимых пунктах формулы.

Согласно изобретению компоновочная схема рулевого управления включает, в частности, для использования в грузовых транспортных средствах и их прицепах узел поперечных рулевых тяг, силовой узел и рычажный узел, причем рычажный узел закреплен на неподвижно установленном в системе осей первом центре вращения, причем силовой узел включает возвратный механизм, активирующий и демпфирующий механизм и зафиксирован для предотвращения смещения вдоль поперечной оси относительно системы осей, причем, по меньшей мере, один из узлов оказывает силовое воздействие на узел поперечных рулевых тяг для его смещения вдоль поперечной оси или предотвращения его смещения вдоль поперечной оси, причем узел рулевых тяг закреплен с возможностью поворота во втором центре вращения на рычажном узле таким образом, что смещение узла рулевых тяг вдоль поперечной оси приводит к повороту рычажного узла вокруг первого центра вращения. Система осей - это предпочтительно закрепленная относительно транспортного средства, т.е. грузового или коммерческого автомобиля, система координат с поперечной осью и перпендикулярной ей продольной осью. Поперечная ось, в частности, предпочтительно ориентирована перпендикулярно прямолинейному направлению движения транспортного средства. Предпочтительно на шасси транспортного средства установлен с возможностью поворота рычажный узел, являющийся предпочтительно поворотным рычагом широко распространенного рулевого управления с поворотными кулаками. Первый центр вращения размещен предпочтительно в цапфе или подшипнике, которые закрепляют рычажный узел на раме транспортного средства с возможностью поворота без смещения или с предотвращением скольжения, причем поворотное движение рычажный узел совершает, в частности, предпочтительно вокруг вертикального направления, главным образом перпендикулярного плоскости, образованной продольным направлением поперечного направления системы осей. Приводное устройство включает согласно изобретению возвратный механизм, активирующий и демпфирующий механизм, причем эти три механизма характеризуют, в частности, выполняемые ими функции и каждый из них включает средства зацепления, которые закрепляют их предпочтительно на узле поперечных рулевых тяг. Возвратный механизм включает предпочтительно, по меньшей мере, возвратный элемент, передающий опосредованно или непосредственно усилие на узел рулевых тяг для перемещения его в положение относительно приводного устройства или относительно системы осей, в котором рычажный узел находится в т.н. нейтральном положении или положении прямолинейного движения. Положение прямолинейного движения отличается при этом, в частности, тем, что на рычажном узле выполнены главным образом вдоль или параллельно поперечной оси площадки, предпочтительно предназначенные для размещения колес с возможностью вращения. Другими словами в нейтральном положении рычажного узла угол руления равен нулю. Установленный в возвратном устройстве возвратный элемент является предпочтительно спиральной пружиной, которая рассчитана предпочтительно на силу сдавливания и при образовании угла руления или при смещении узла рулевых тяг вдоль поперечной оси влево или вправо относительно грузового транспортного средства оказывает силовое воздействие на узел рулевых тяг для его возвращения в нейтральное положение. Активирующий механизм приводного устройства предпочтительно предназначен для управления смещением узла рулевых тяг относительно приводного устройства. Активирующий механизм предпочтительно включает гидравлическую или пневматическую муфту между приводным устройством и установленным предпочтительно на узле рулевых тяг поршнем, причем приводное устройство включает предпочтительно перед и сзади поршня каналы для подачи и отведения рабочей жидкости. Подача и отведение рабочей жидкости в отделенные друг от друга поршнем камеры приводного устройства смещают поршень влево или вправо относительно направления прямолинейного движения грузового транспортного средства. Принцип действия активирующего механизма соответствует при этом известной предпочтительно из уровня техники гидравлической или пневматической поршневой системе, в которой поршень размещен в конструктивном узле в форме полого цилиндра и делит его на две зоны для рабочей жидкости, причем подача или отведение жидкости соответственно из одной из двух зон смещает поршень в конструктивном узле в форме полого цилиндра. Альтернативно гидравлическому или пневматическому активирующему механизму возможно использование механической муфты, например зубчатого элемента, находящегося в геометрическом замыкании с соответствующим зубчатым или червячным колесом. Демпфирующий механизм приводного устройства предназначен для демпфирования колебаний и ударов, воздействующих на компоновочную схему рулевого управления и/или на рычажный механизм, путем передачи демпфирующего усилия на узел поперечных рулевых тяг. При этом колебания определенной частоты, например, от разбалансировки колес, приводящие к периодическим колебаниям и в случае резонанса к колебанию всей системы управления грузового транспортного средства, должны быть предпочтительно ограничены до некритического с точки зрения безопасности максимального уровня. Действие демпфирующего механизма основано предпочтительно на известном из уровня техники принципе действия гидравлического амортизатора, в котором вытесняемая поршнем жидкость течет через клапаны, или заслонки, или отверстия, образуя при этом потоковое сопротивление, преобразующее кинетическую энергию в тепловую, что замедляет или демпфирует смещение подвижных относительно друг друга компонентов. Приводное устройство состоит предпочтительно из внутренней и окружающей ее наружной зоны в форме полого тела, причем активирующий и демпфирующий механизм расположены предпочтительно во внутренней, а возвратный механизм в наружной зоне. При встраивании активирующего, демпфирующего и возвратного механизмов в приводное устройство используют предпочтительно очень компактную компоновку, а также уменьшение веса, так как для отдельных деталей используют предпочтительно общий кожух. Кроме этого, предпочтительно расположение площадки для установки колеса в направлении прямолинейного движения транспортного средства позади первого центра вращения. Такое размещение, как известно, называют также поддерживающим мостом и оно предназначено, в частности, для обеспечения самостоятельного возвращения компоновочной схемы рулевого управления в нейтральное положение в случае отказа гидравлики или несрабатывания рулевого усилия на систему управления при прямолинейном движении. Этот процесс обусловлен действующим позади первого центра вращения сопротивлением качению колес транспортного средства относительно направления прямолинейного движения, которое возвращает компоновочную схему рулевого управления в нейтральное положение. При движении транспортного средства задним ходом, как правило, необходимо наличие в компоновочной схеме рулевого управления функции фиксирования или функции стопорения заднего хода, которые осуществляет предпочтительно активирующий механизм приводного устройства. С этой целью, если активирующий механизм является гидравлическим или пневматическим конструктивным узлом, закрывают клапаны подачи и отведения рабочей жидкости, причем рабочая жидкость в активирующем механизме обеспечивает предотвращение смещения узла рулевых тяг вдоль поперечной оси. Особенно предпочтительно закрепление приводного устройства на неподвижной оси или на неподвижной части оси управляемых колес транспортного средства, причем система осей в этом случае установлена без возможности смещения относительно неподвижной оси. Кроме этого, предпочтительно расположение на каждом периферическом конце неподвижной оси первого центра вращения, на котором закреплен с возможностью поворота рычажный механизм.

Узел поперечных рулевых тяг проходит предпочтительно сквозь приводное устройство и своими периферическим концами закреплен в каждом втором центре вращения на каждом из рычажных механизмов. Особенно предпочтительно такое прохождение узла рулевых тяг в приводном устройстве, при котором он может смещаться относительно приводного устройства только по линии своего основного направления. Кроме этого, узел поперечных рулевых тяг предпочтительно включает различные участки зацепления с возвратным, и/или активирующим, и/или демпфирующим механизмом, которые передают усилия от каждого из этих компонентов на узел поперечных рулевых тяг. Такое сосредоточение различных функций компоновочной схемы рулевого управления в узле поперечных рулевых тяг обеспечивает возможность особенно компактного исполнения компоновочной схемы и дополнительного снижения веса узла рулевых тяг. Узел поперечных рулевых тяг выполняет при этом как функцию активного рулевого управления, т.е. управления рулевым положением компоновочной схемы, так и функцию стабилизации, т.е. предпочтительно возврата компоновочной схемы в нейтральное положение, а также предпочтительно функцию демпфирования возникающих на компоновочной схеме колебаний.

Приводное устройство установлено предпочтительно с возможностью поворота относительно системы осей таким образом, что поворот приводного устройства компенсирует компоненты смещения второго центра вращения перпендикулярно поперечной оси. Узел поперечных рулевых тяг передает компоненты смещения второго центра вращения перпендикулярно поперечной оси на приводное устройство. Эти компоненты смещения второго центра вращения перпендикулярно поперечной оси возникают, в частности, из-за движения второго центра вращения по круговой траектории. Для предотвращения изгиба или повреждения подвески приводного устройства или узла поперечных рулевых тяг предпочтительна установка приводного устройства с возможностью поворота относительно системы осей. Установка с возможностью поворота может быть при этом предпочтительно обеспечена, в частности, шаровым шарниром или закрепленной на шасси или неподвижной оси компоновкой, состоящей из просверленного отверстия и муфты зацепления.

Кроме этого, предпочтительно наличие крепежного элемента, закрепляющего приводное устройство перпендикулярно поперечной оси с возможностью смещения относительно системы осей. Другими словами фиксирующий механизм обеспечивает максимально возможное предотвращение смещения приводного устройства вдоль поперечной оси. Одновременно он обеспечивает возможность смещения приводного устройства относительно системы осей перпендикулярно поперечной оси. Размещение приводного устройства предпочтительно с возможностью поворота и смещения перпендикулярно поперечной оси обеспечивает возможность смещения соответствующих вторых центров вращения в различных направлениях перпендикулярно поперечной оси при рулевом отклонении двух закрепленных на узле рулевых тяг рычажных механизмов, причем ведущее узел рулевых тяг приводное устройство совершает поворотное смещение относительно системы осей и линейное смещение относительно системы осей перпендикулярно поперечной оси. Целесообразным оказалось предотвращение только смещения приводного устройства вдоль поперечной оси с помощью фиксирующего механизма, при этом поворот и смещение перпендикулярно поперечной оси остаются возможными. Поворотное движение фиксирующего механизма и вытекающее из этого движение приводного устройства по круговой траектории точки крепления между фиксирующим механизмом и приводным устройством вызывает небольшое, главным образом несущественное движение приводного устройства вдоль поперечной оси, учитываемое при расчете компоновочной схемы рулевого управления. Определение неподвижности приводного устройства вдоль поперечной оси делает этот момент несущественным.

В альтернативном предпочтительном варианте выполнения узел поперечных рулевых тяг включает шарнир, закрепляющий первый и второй участок узла рулевых тяг с возможностью поворота относительно друг друга, причем первый участок узла рулевых тяг проходит в приводном устройстве и обеспечено предотвращение его смещения поперек или перпендикулярно поперечной оси, а приводное устройство закреплено неподвижно с невозможностью поворота относительно системы осей. Альтернативно поворотному или смещаемому вертикально поперечной оси размещению приводного устройства предпочтительным вариантом может быть размещение, по меньшей мере, одного, в частности предпочтительно двух шарниров на узле рулевых тяг, которые закрепляют с возможностью поворота по одному второму участку узла рулевых тяг на первом участке узла рулевых тяг. При этом поворотные движения вторых участков узла рулевых тяг относительно первого участка узла рулевых тяг компенсируют вызванные поворотным движением рычажного механизма смещения вертикально поперечной оси и затем происходит смещение первого участка узла рулевых тяг вдоль поперечной оси, за счет чего отпадает необходимость установки приводного устройства с возможностью поворота. При этом особенно предпочтительно выполнение шарнира в виде шарового шарнира, в котором на установленный предпочтительно на первом участке узла рулевых тяг сферический вкладыш или шаровой подпятник заходит шарнирная головка или шаровая пята, установленная на втором участке узла рулевых тяг, что обеспечивает ее поворачиваемость. При таком варианте выполнения особенно предпочтительным может быть неподвижное закрепление приводного устройства на оси или раме транспортного средства, причем такое закрепление делает преимущественно ненужной установку других сложных компоновочных схем и деталей и обеспечивает большой срок службы и надежность или устойчивость компоновочной схемы рулевого управления.

Кроме этого, второй участок узла поперечных рулевых тяг предпочтительно включает пространство, имеющее соотношение от 0,3 до 1,5, предпочтительно от 0,5 до 1 и особенно предпочтительно от 0,7 до 0,8 к максимальному ходу смещения узла рулевых тяг вдоль поперечной оси. При этом чем больше это соотношение, тем больше второй участок узла рулевых тяг относительно максимального хода смещения узла рулевых тяг вдоль поперечной оси, причем, в частности, предпочтителен более меньший отворот или более меньший угол при поворотном движении второго участка узла рулевых тяг относительно первого участка узла рулевых тяг и соответствующее предотвращение воздействия силовых моментов вертикально поперечной оси на первый участок узла рулевых тяг и тем самым на приводное устройство.

Однако отрицательным моментом слишком большого пространства на втором участке узла рулевых тяг может быть необходимость наличия более большого монтажного пространства или недостаточная компактность компоновочной схемы рулевого управления. При этом выявлено, что компоновочные схемы рулевого управления с предпочтительным соотношением длины второго участка узла рулевых тяг относительно максимального смещения узла рулевых тяг вдоль поперечной оси, равным от 0,3 до 1,5, отвечают требованиям компактности с одновременной минимизацией действия поперечных сил на узел рулевых тяг или на первый участок узла рулевых тяг.

Кроме этого, рычажный механизм включает предпочтительно плечо рычага между первым и вторым центрами вращения, причем прямая, проходящая вдоль плеча рычага в нейтральном положении рычажного механизма, направлена под углом к поперечной оси системы осей и причем этот угол составляет предпочтительно больше 90°. Неперпендикулярная направленность плеча рычага рычажного механизма в нейтральном положении предназначена предпочтительно для создания т.н. рулевой трапеции. Для этого прямая вдоль плеча рычага проходит предпочтительно под углом больше 90° к поперечной оси от направления прямолинейного движения грузового транспортного средства, причем при этом в соответствующем повороте транспортного средства внешний элемент руления отклонен на меньший угол от нейтрального положения, чем внутренний элемент руления. Другими словами угол между поперечной осью или параллельной ей линией должен быть образован дугой между направлением прямолинейного движения и прямой, проходящей через первый и второй центры вращения. Например, для поддерживающего моста в каждом отдельном случае угол определяют в зависимости от того, размещен ли второй центр вращения при прямолинейном движении за первым центром вращения или относительно компоновки транспортного средства позади первого центра вращения или наоборот. При размещении второго центра вращения при прямолинейном движении за первым центром вращения угол замеряют от поперечной оси или от конца поперечной оси, указывающего наружу в направлении предпочтительно установленных колес грузового транспортного средства, в направлении навстречу прямолинейному движению до проходящей вдоль плеча рычага прямой. В этом случае короткая параллельная сторона рулевой трапеции ограничена первыми центрами вращения, а длинная сторона - вторыми центрами вращения. Предпочтительно угол поворота плеча рычага относительно поперечной оси составляет от 91° до 160°, особенно предпочтительно от 95° до 120° и предпочтительно, в частности, от примерно 100° до 115°. Опыт показал, что такие диапазоны угла предпочтительны, в частности, для создания оптимального комфорта и безопасности езды и для снижения износа покрышек при различной длине транспортных средств или при различных межосевых расстояниях между колесными подвесками, оборудованными компоновочной схемой рулевого управления, и передними или задними колесными подвесками.

Предпочтительно первый и второй центр вращения разделяет длина рычага, причем узел поперечных рулевых тяг может смещаться в рамках максимального хода смещения вдоль поперечной оси, а соотношение длины рычага и максимального хода смещения составляет от 0,7 до 1,3, предпочтительно от 0,85 до 1,1 и особенно предпочтительно от примерно 0,9 до 1. Соотношением длины рычага и максимального хода смещения узла рулевых тяг можно, в частности, предпочтительно регулировать допустимый диапазон поворота рычажного механизма. Так при небольшом соотношении длины рычага и максимального хода смещения необходимо учитывать небольшой диапазон поворота рычажного механизма при заданном ходе смещения узла поперечных рулевых тяг. Другими словами транспортное средство поворачивает по меньшему радиусу, а радиус поворота растет при заданном ходе смещения узла поперечных рулевых тяг. В отличие от этого преимуществом выбора большего соотношения плеча рычага и хода смещения узла рулевых тяг является надежный поворот колеса грузового транспортного средства при большей длине рычага и относительно небольшом усилии на приводном устройстве. Однако при более меньшем соотношении необходимо, как правило, увеличение усилий смещения на приводном устройстве. Предпочтительно выбор соответствующего требованиям радиуса поворота транспортного средства и заданных весом и нагрузкой компоновочной схемы рулевого управления усилий на приводном устройстве можно добиться оптимального соотношения длины рычага и максимального хода смещения узла поперечных рулевых тяг.

Кроме этого, активирующий механизм приводного устройства предпочтительно включает конфигурацию клапанов подачи и отведения рабочей жидкости для передачи через поршень рулевого усилия на узел поперечных рулевых тяг, причем закрытая конфигурация клапанов предотвращает смещение узла поперечных рулевых тяг вдоль поперечной оси. Предпочтительно конфигурация клапанов включает просверленные в приводном устройстве отверстия с возможностью присоединения к ним предпочтительно трубок или шлангов, ведущих к насосу или блоку управления с соответствующими клапанами. При этом важнейшая функция конфигурации клапанов - это подача и отведение рабочей жидкости в цилиндре приводного устройства, в котором создаваемое различие в давлении рабочей жидкости впереди и сзади поршня перемещает закрепленный на узле поперечных рулевых тяг поршень. Прекращение или блокировка подачи или отведения рабочей жидкости в приводном устройстве одновременно предотвращает или блокирует движение поршня в цилиндре приводного устройства и тем самым смещение узла поперечных рулевых тяг относительно приводного устройства. Таким образом активирующий механизм приводного устройства предпочтительно обеспечивает возможность срабатывания стопора заднего хода компоновочной схемы рулевого управления.

Демпфирующий механизм, в частности, предпочтительно встроен в приводное устройство и предпочтительно включает конфигурацию клапанов регулирования жесткости амортизаторов, причем конфигурация клапанов регулирования жесткости амортизаторов или конфигурация клапанов активирующего механизма способствуют демпфированию смещения узла поперечных рулевых тяг. Для обеспечения особенно компактной конфигурации компоновочной схемы рулевого управления предпочтительным может быть встраивание приводного устройства в активирующий механизм и использование уже имеющейся в активирующем механизме конфигурации клапанов и для демпфирования колебаний, возникающих на компоновочной схеме рулевого управления. В дополнение к этой конфигурации клапанов также предпочтительно параллельное подключение демпфирующих клапанов приводного устройства, обеспечивающих независимо от работы приводного устройства, например возможного перекрытия потока рабочей жидкости, демпфирование колебаний или ударов на компоновочной схеме рулевого управления. В качестве альтернативы предпочтительно гидротехническое разделение с активирующим механизмом, при котором используют различные рабочие жидкие среды, например воздушную или аналогичные поддающиеся сжатию среды для демпфирования колебаний.

Например, возвратный механизм приводного устройства отделен по месту и функционально от активирующего механизма приводного устройства. Пространственное отделение возвратного механизма от активирующего или демпфирующего механизма приводного устройства имеет, в частности, место при установке возвратного механизма на отдельном участке приводного устройства рядом с активирующим и/или демпфирующим механизмом, причем возвратный элемент, предпочтительно установленный в возвратном устройстве, закреплен на специально предусмотренном для этого участке узла поперечных рулевых тяг. Преимуществом такого варианта выполнения является возможность технического обслуживания и монтажа/демонтажа без необходимости открытия или проведения операций на контурах рабочей жидкости активирующего и/или демпфирующего механизмов.

В альтернативном варианте выполнения возвратный механизм может быть встроен в активирующий и/или демпфирующий механизм для обеспечения компактности конструкции.

Кроме этого, согласно изобретению возвратный механизм включает первый элемент цилиндра, второй элемент цилиндра, третий элемент цилиндра, четвертый элемент цилиндра и возвратный элемент, причем первые три элемента цилиндра выполнены в виде пустотелых цилиндров, причем третий и четвертый элементы цилиндра и возвратный элемент установлены главным образом внутри первого и второго элемента цилиндра с возможностью смещения вдоль оси возвратного механизма относительно первого и второго элемента цилиндра, причем второй элемент цилиндра может смещаться по оси возвратного механизма в первый элемент цилиндра, а четвертый элемент цилиндра может смещаться по оси возвратного механизма в третий элемент цилиндра, причем возвратный элемент опирается своим первым концом на первый упор третьего элемента цилиндра, а своим противоположным вторым концом опирается на второй упор второго элемента цилиндра, причем во время или при или после смещения четвертого элемента цилиндра вдоль оси возвратного механизма в направлении первого элемента цилиндра второй уступ четвертого элемента цилиндра прижимает второй уступ второго элемента цилиндра к возвратному элементу, а третий элемент цилиндра к первому уступу первого элемента цилиндра, причем во время или при или после смещения четвертого элемента цилиндра вдоль оси возвратного механизма в направлении от первого элемента цилиндра первый уступ четвертого элемента цилиндра смещает третий элемент цилиндра первым уступом в направлении четвертого элемента цилиндра, а второй уступ первого элемента цилиндра прижимает второй элемент цилиндра его первым уступом к возвратному элементу, причем возвратный элемент во время или при или после смещения первого элемента цилиндра относительно четвертого элемента цилиндра вдоль оси возвратного механизма вызывает возвратное усилие между вторым и третьим элементами цилиндра. Согласно изобретательскому замыслу компактности конструкции возвратный механизм особенно предпочтительно включает вложенные один в другой элементы цилиндра, которые можно с большой экономией места и достаточными ходами амортизатора задвигать друг в друга.

Таким образом, возвратный механизм в значительной мере наряду с, например, предпочтительным встраиванием демпфирующего и активирующего механизма в приводное устройство обеспечивает общую компактность компоновочной схемы рулевого управления. Согласно изобретению возвратный механизм выполняет возврат компоновочной схемы рулевого управления в положение прямолинейного движения или в нейтральное положение. Для этого служит возвратный элемент, на который в возвратном механизме при рулевом отклонении компоновочной схемы рулевого управления из этого нейтрального положения воздействует давление, причем возникает возвратное усилие, возвращающее компоновочную схему рулевого управления снова в нейтральное положение. Предпочтительна зависимая или независимая установка первого элемента цилиндра неподвижным относительно шасси транспортного средства или относительно неподвижной части оси управляемых колес, четвертый элемент цилиндра устанавливают неподвижно относительно подвижных деталей компоновочной схемы рулевого управления. Рулевое смещение компоновочной схемы приводит согласно изобретению к сжатию или растяжению возвратного механизма, причем первый и четвертый элемент цилиндра выполняют движение относительно друг друга. Возвратный механизм согласно изобретению отличается компактностью конструкции и способностью оказывать на возвратный элемент только давление как при сжатии, так и при растяжении. Это в значительной мере увеличивает срок службы или допустимое количество нагрузочных циклов возвратного механизма, например спиральной пружины. Компактность конструкции определена расположением четырех элементов цилиндра согласно изобретению выполненными на них уступами. Выступы - это предпочтительно направленные вовнутрь или наружу закраины, предназначенные или для опирания возвратного элемента, или для опирания соответствующего уступа опирающегося в том же направлении или совершающего попутное движение элемента цилиндра. Возвратный элемент преднатянут предпочтительно между вторым и третьим элементом цилиндра даже в нейтральном положении компоновочной схемы рулевого управления.

Возвратный элемент предпочтительно расположен главным образом целиком по длине или монтажной дистанции второго и третьего элемента цилиндра или параллельно оси возвратного механизма. Определяемая вторым и третьим элементом цилиндра монтажная длина предпочтительно равна при этом сумме общей длины обоих элементов цилиндра за минусом длины взаимного нахлеста второго и третьего элемента цилиндра и за минусом длины второго выступа второго элемента цилиндра и длины первого выступа третьего элемента цилиндра вдоль оси возвратного механизма. Под «главным образом» в этой связи понимают, что из общей протяженности или монтажной длины второго и третьего элемента цилиндра вычитают только длину обоих наружных уступов, чтобы получить предпочтительно значение длины возвратного элемента. Такое предпочтительное выполнение возвратного механизма обуславливает особенно выгодное использование пространства, занимаемого возвратным механизмом, и обеспечивает тем самым компоновочной схеме рулевого управления максимальные ходы пружины.

Предпочтительно первая закраина третьего цилиндра на первом уступе первого цилиндра входит в соприкосновение с системой, а возвратный механизм подвергается сжатию. Для обеспечения компактности и тем самым экономии веса конструкции возвратного механизма предпочтительно размещение первого уступа третьего цилиндра на максимальном удалении от второго уступа четвертого цилиндра и таким образом занятие возвратным элементом протяженности или имеющейся длины возвратного механизма по оси возвратного механизма главным образом полностью. При сравнительно небольшой длине возвратного механизма таким образом обеспечен самый большой, максимально возможный ход пружины. При этом соотношение максимального хода пружины, т.е. хода максимального сжатия пружинного элемента, и общей длины возвратного механизма в нейтральном положении составляет предпочтительно от 0,3 до 0,8, особенно предпочтительно от 0,4 до 0,7 и, в частности, предпочтительно примерно от 0,5 до 0,6. Общая длина возвратного механизма предпочтительно равна при этом расстоянию от первого уступа первого цилиндра до второго уступа четвертого цилиндра в нейтральном положении. Понятно, что названное соотношение зависит от геометрии возвратного элемента, в частности от соотношения толщины проволоки используемой спиральной пружины и шага витков по оси возвратного механизма.

Предпочтительно возвратный механизм включает опорный узел с первым опорным элементом и вторым опорным элементом, причем первый опорный элемент закреплен на первом цилиндре, а второй опорный элемент закреплен на четвертом цилиндре, причем на одном из опорных элементов выполнены выемка, в которую по оси возвратного механизма может быть заведен, по меньшей мере частично, соответственно другой опорный элемент, что предотвращает возможность поворота первого цилиндра относительно четвертого цилиндра вдоль оси возвратного механизма. Опорный узел предотвращает складывание возвратного механизма при воздействии давления по оси возврата. Первый опорный элемент предпочтительно входит в телескопическое зацепление со вторым опорным элементом, что образует геометрическое зацепление двух опорных элементов перпендикулярно оси возвратного механизма, которое главным образом предотвращает перпендикулярное оси возврата смещение первого опорного элемента относительно второго. «Главным образом» означает в этой связи, что возможны небольшие смещения и перпендикулярно оси возврата в рамках заданных производственными процессами зазоров.

Компоновочная схема рулевого управления согласно изобретению сочетает в себе признаки вышеописанной компоновочной схемы, а также возвратного механизма по изобретению. Такая компоновочная схема рулевого управления имеет предпочтительную компактность конструкции, так как компактное размещение компонентов приводного механизма может быть объединено с компактным возвратным механизмом.

Другие предпочтительные варианты выполнения и признаки изобретения раскрыты в нижеследующем описании с ссылками на приложенные чертежи. Отдельные признаки раскрытых предпочтительных вариантов выполнения изобретения можно при этом комбинировать в рамках изобретения.

На чертежах изображено:

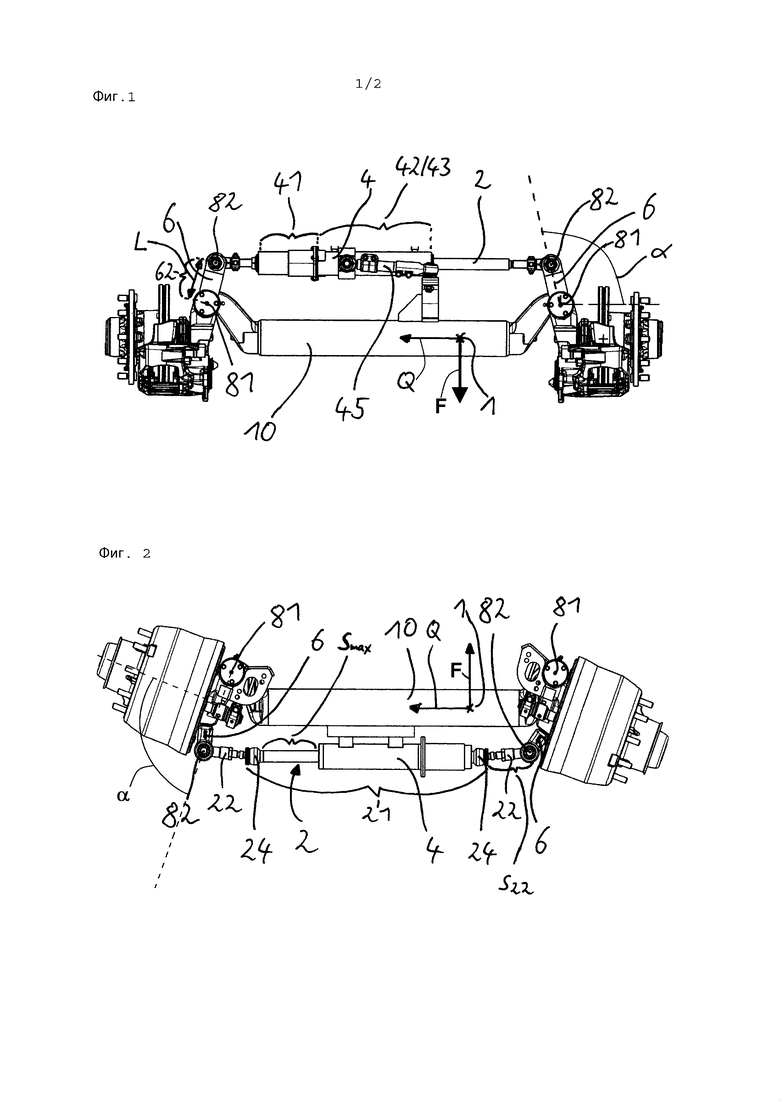

Фиг. 1 - проекция одного из предпочтительных вариантов выполнения компоновочной схемы рулевого управления по изобретению в нейтральном положении.

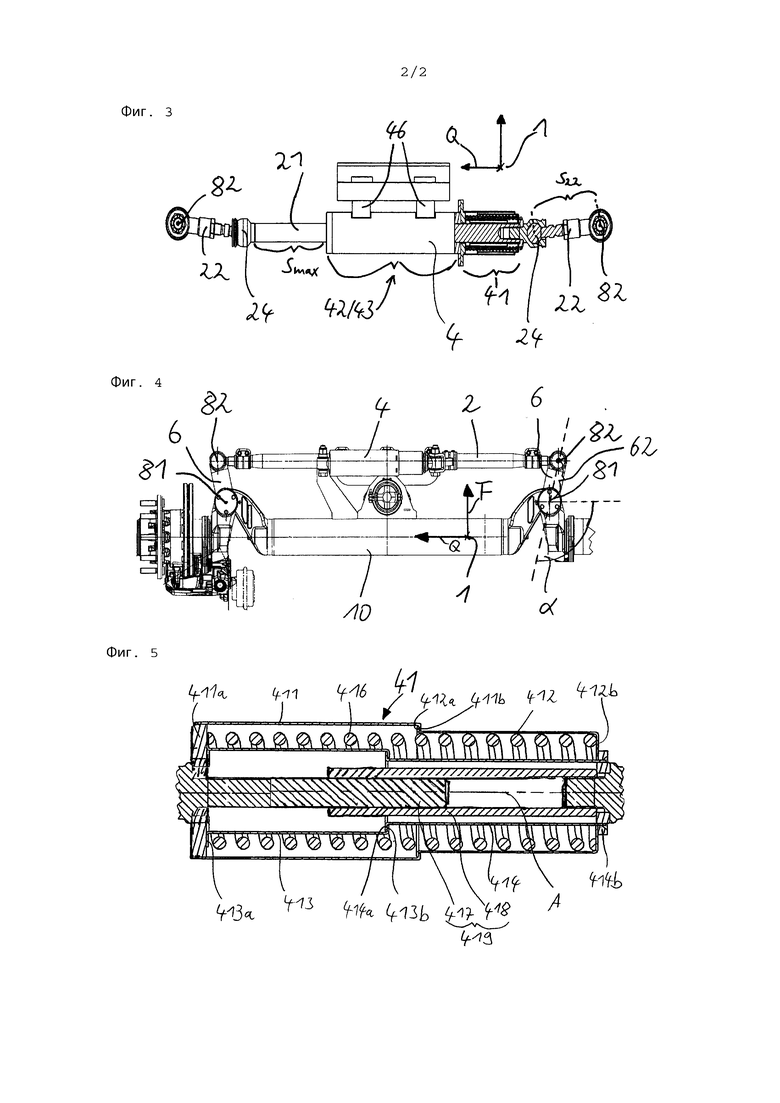

Фиг. 2 - предпочтительный вариант выполнения компоновочной схемы рулевого управления по изобретению с шарнирами.

Фиг. 3 - предпочтительный вариант выполнения приводного устройства с задвинутым во внутрь узлом поперечных рулевых тяг в нейтральном положении.

Фиг. 4 - проекция одного из предпочтительных вариантов выполнения компоновочной схемы рулевого управления в нейтральном положении.

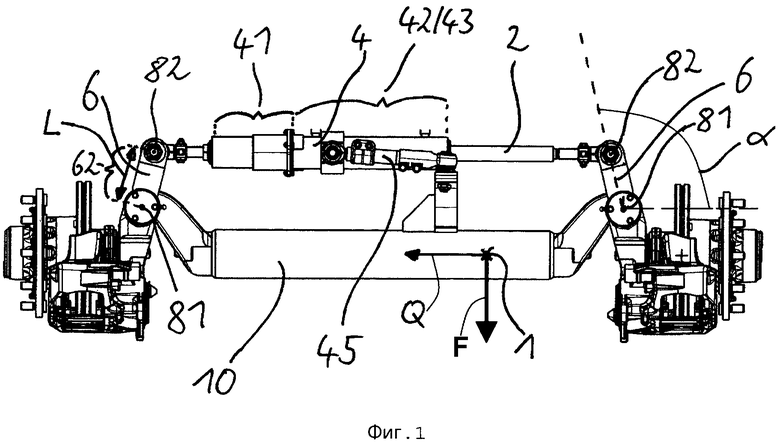

Фиг. 5 - вид в разрезе одного из предпочтительных вариантов выполнения возвратного механизма по изобретению.

Фиг. 1 показывает предпочтительный вариант выполнения компоновочной схемы рулевого управления по изобретению, причем приводное устройство 4 через крепежный элемент 45 закреплено на неподвижной оси 10 грузового транспортного средства. Крепежный элемент 45, в частности, предотвращает при этом смещение приводного устройства относительно системы 1 осей вдоль поперечной оси Q. Приводное устройство 4 включает возвратный механизм 41, активирующий механизм 42 и демпфирующий механизм 43, причем в показанном предпочтительном варианте выполнения активирующий механизм 42 и демпфирующий механизм 43 выполнены интегрально относительно друг друга. В альтернативном варианте демпфирующий механизм 43 предпочтительно может быть выполнен пространственно и функционально отделенным от активирующего механизма 42. Из приводного устройства 4 виден предпочтительно узел 2 поперечных рулевых тяг, причем узел поперечных рулевых тяг 2 проходит предпочтительно сквозь приводное устройство 4. На своих дистальных концах узел 2 поперечных рулевых тяг предпочтительно непосредственно или опосредовано зацеплен со вторым центром 82 вращения, закреплен в нем с возможностью вращения на рычажном элементе 6. Во вторых центрах 82 вращения установлены предпочтительно шариковые подшипники или втулки, которые обеспечивают возможность свободного вращения узла 2 поперечных рулевых тяг относительно рычажного элемента 6. Рычажный элемент 6 закреплен, в свою очередь, на неподвижной оси 10 с возможностью вращения или поворота в первом центре 81 вращения без возможности смещения относительно системы 1 осей. Рычажный элемент 6 предпочтительно включает плечо 62 рычага и другие приспособления предпочтительно для установки с возможностью вращения колеса или подвески колеса грузового транспортного средства. Показанная на фигуре компоновочная схема рулевого управления и, в частности, исполнение рычажного элемента выполнены по известному из уровня техники принципу поддерживающего моста, причем центр вращения колеса, устанавливаемого на рычажном элементе 6, размещен спереди от первого центра 81 вращения. Кроме этого, на фигуре показан вариант выполнения компоновочной схемы рулевого управления по изобретению в нейтральном положении, отличающемся, в частности, предпочтительно тем, что оси вращения колесных подвесок, предпочтительно размещенных на рычажном элементе 6, параллельны или коллиниарны поперечной оси Q системы 1 осей. Другими словами рулевое отклонение компоновочной схемы рулевого управления в нейтральном положении равно нулю. В частности, предпочтительно, что для установки определенного угла разницы схождения колес прямая, проходящая вдоль плеча 62 рычажного элемента 6 отклонена от поперечной оси Q на угол α. Под углом разницы расхождения колес в данном случае понимают превышение рулевого отклонения внутреннего по отношению к траектории движения рычажного элемента 6 по сравнению с наружным рычажным элементом 6. В показанном на фигуре варианте выполнения при выполнении левого поворота показанная на фигуре соответственно правая колесная подвеска отклонена на больший угол руления,. чем левая. Оба первых центра 81 вращения и оба вторых центра 82 вращения образуют не прямоугольник, а трапецию, называемую обычно рулевой трапецией. Чем больше при этом угол α, тем больше может быть предпочтительно и угол разницы схождения колес. Плечо 62 рычага рычажного элемента 6 предпочтительно включает длину L, соотношение которой и максимально возможного хода смещения Smax узла 2 поперечных рулевых тяг составляет от 0,7 до 1,3, предпочтительно от 0,85 до 1,1 и, в частности, предпочтительно от 0,9 до 1. Кроме этого, компоновочная схема рулевого управления по изобретению в зависимости от имеющегося в распоряжении пространства на грузовом монтажного транспортном средстве может быть установлена позади неподвижной оси 10 по направлению F прямолинейного движения.

Фиг. 2 показывает предпочтительный вариант выполнения компоновочной схемы рулевого управления по изобретению, причем узел 2 поперечных рулевых тяг включает, в частности, предпочтительно два шарнира 24, соединяющих первый участок 21 узла рулевых тяг соответственно со вторым участком 22 узла рулевых тяг, причем смещение узла 2 поперечных рулевых тяг вдоль поперечной оси Q возможно без поворота или смещения первого участка 21 перпендикулярно или поперек поперечной оси Q. Предпочтительно приводное устройство 4, управляющее первым участком 21 узла рулевых тяг, может быть установлено неподвижно и без возможности смещения на неподвижной оси 10. При этом предпочтительно отпадает необходимость затратного крепления крепежного узла 4 с помощью крепежного элемента 45, как это показано на фиг. 1, и можно обеспечить надежную конструкцию компоновочной схемы рулевого управления. Вторые участки 22 узла рулевых тяг включают при этом предпочтительную длину S22, соотношение которой и максимально возможного хода смещения Smax узла 2 поперечных рулевых тяг или первого участка 21 узла рулевых тяг предпочтительно составляет от 0,3 до 1,5, особенно предпочтительно от 0,5 до 1 и, в частности, предпочтительно от 0,7 до 0,8. Длину S22 второго участка 22 узла рулевых тяг измеряют при этом, в частности, от центра вращения шарнира 24 до второго центра 82 вращения. Угол α измеряют, так как компоновочная схема не занимает нейтрального положение, не от параллельной поперечной оси Q прямой, а от оси вращения колес (не показано), предпочтительно установленных на компоновочной схеме рулевого управления, до прямой, проходящей вдоль плеча 6 рычага. В показанном на фиг. 2 варианте выполнения угол α предпочтительно только незначительно больше 90°.

Фиг. 3 показывает детальную проекцию изображенного на фиг. 2 узла 2 поперечных рулевых тяг с первым участком 21 узла рулевых тяг, двумя шарнирами 24 и двумя вторыми участками 22 узла рулевых тяг. Приводное устройство 4 в этом варианте выполнения может быть закреплено без возможности смещения на неподвижной оси 10 (не показано), причем оба крепежных участка 46 могут одновременно включать каналы подачи и отведения рабочей жидкости в активирующем механизме 42 или демпфирующем механизме 43 приводного устройства 4. Как показано на фигуре, возвратный механизм 41 включает возвратный элемент, причем в показанном положении узла поперечных рулевых тяг он максимально сжат. Таким образом, на фигуре возвратный механизм 2 отклонен максимально влево относительно приводного устройства 4 или относительно системы 1 осей вдоль поперечной оси Q.

Фиг. 4 показывает предпочтительный вариант выполнения компоновочной схемы рулевого управления по изобретению, выполненную в виде поддерживающего управляемого моста, в нейтральном положении. Первые центры 81 вращения компоновочной схемы размещены в направлении F прямолинейного движения грузового транспортного средства предпочтительно впереди подшипников колес (не показано), т.е. на фигуре сверху подшипников этих колес, через которые проходит в показанном положении поперечная ось Q. Кроме этого, вторые центры 82 вращения в направлении F прямолинейного движения размещены соответственно над первыми центрами 81 вращения. Приведенное выше определение угла α в нейтральном положении от прямой, направленной параллельно поперечной оси Q наружу в направлении колес (не показано) против направления F прямолинейного движения, до прямой, проходящей вдоль плеча 6 рычага, означает для данного варианты выполнения, что плечи 6 рычага описывают траекторию в форме открытой буквы V. Более длинная параллельная прямая трапеции управления соответственно ограничена вторыми центрами 82 вращения.

Понятно, что измеренные углы между проекциями пространственных прямых и точки на рассматриваемой плоскости соответствующих фигур определены.

Фиг. 5 показывает вид в разрезе предпочтительного варианта выполнения возвратного механизма 41 по изобретению. Возвратный механизм включает элементы 411, 412, 413 и 414 цилиндров, выполненных предпочтительно в виде пустотелых цилиндров или в форме втулки и имеющих различные внутренние и наружные диаметры, соответственно отличающиеся между собой. Предпочтительно второй элемент 412 цилиндра, по меньшей мере, частично может задвигаться в первый элемент 411, а четвертый элемент 414 цилиндра может, по меньшей мере, частично задвигаться в третий элемент 413 цилиндра. Кроме этого, предпочтительно третий и четвертый элементы 413, 414 цилиндра размещены, по меньшей мере, частично в образованной первым и вторым 411, 412 элементами цилиндра полости. Первый элемент 411 цилиндра включает первый уступ 411а, выполненный предпочтительно в виде донной или торцевой пластины. Первый уступ 411а первого элемента 411 цилиндра соединен при этом своими обращенными наружу поверхностями с другими частями приводного устройства 4 (не показано) или с неподвижными участками грузового транспортного средства. Кроме этого, на первом уступе 411а первого элемента 411 цилиндра предпочтительно закреплен первый опорный элемент 417 опорного узла 419, например, с помощью винтового соединения (показано) или сварного соединения. Второй элемент 412 цилиндра включает второй уступ 412b, выполненный предпочтительно в виде крышки с выемкой, причем сквозь выемку проходит четвертый элемент 414 цилиндра с возможностью скольжения относительно второго элемента 412 цилиндра. При сжатии возвратного механизма 41 второй уступ 412b второго элемента 412 цилиндра упирается во второй уступ 414b четвертого элемента 414 цилиндра и перемещает показанный на фигуре справа конец возвратного элемента 416 влево. Левый конец возвратного элемента 416 упирается при этом в первый уступ 413а третьего элемента 413 цилиндра, который предпочтительно упирается в первый уступ 411а первого элемента 411 цилиндра. Сжатие возвратного элемента 416 приводит к образованию на нем возвратного усилия между вторым уступом 412b второго элемента 412 цилиндра и первым уступом 413а третьего элемента 413 цилиндра и тем самым опосредованно между четвертым и первым элементами 414, 411 цилиндра. При разжимании возвратного механизма 41 или при увеличении отстояния четвертого элемента 414 цилиндра от первого элемента 411 цилиндра четвертый элемент 414 цилиндра скользит в выемке второго уступа 412b второго элемента 412 цилиндра вправо. Когда первый уступ 414а четвертого элемента 414 цилиндра упирается во второй уступ 413b третьего элемента 413 цилиндра и тянет третий элемент 413 цилиндра вправо, происходит предотвращение смещения второго элемента 412 цилиндра его первым уступом 412а, сцепленным со вторым уступом 41lb первого элемента 411 цилиндра, вправо, как показано на фигуре, относительно первого элемента 411 цилиндра. Смещение третьего элемента 413 цилиндра вдоль оси возврата А относительно второго элемента 412 цилиндра сжимает возвратный элемент 416 между первым уступом 413а третьего элемента 413 цилиндра и вторым уступом 412b второго элемента 412 цилиндра и вызывает воздействие возвратного усилия на оба уступа 413а и 412b, возвращающих возвратный механизм 41 в нейтральное положение, а длина возвратного элемента 416 по оси возврата А имеет максимальное значение. Понятно, что показанный на фиг. 5 возвратный механизм 41 может быть использован в показанном на фиг. 3 варианте выполнения приводного устройства 4, причем на узле поперечных рулевых тяг закреплены или первый уступ 411а первого элемента 411 цилиндра, или второй уступ 414b четвертого элемента 414 цилиндра, а с корпусом приводного устройства 4 соединен соответственно другой уступ. Показанные на фиг.1, 2 варианты выполнения компоновочной схемы рулевого управления по изобретению путем установки показанного на фиг. 5 возвратного механизма 41 могут приобрести компактную конструкцию.

Список условных обозначений

1 система осей

2 узел поперечных рулевых тяг

4 приводное устройство

6 рычажный элемент

10 неподвижная ось

21 первый участок узла поперечных рулевых тяг

22 второй участок узла поперечных рулевых тяг

24 шарнир

41 возвратный механизм

42 активирующий механизм

43 демпфирующий механизм

45 крепежный элемент

46 крепежный участок

62 плечо рычага

81 первый центр вращения

82 второй центр вращения

411 первый элемент цилиндра

411а первый уступ

411b второй уступ

412 второй элемент цилиндра

412а первый уступ

412b второй уступ

413 третий элемент цилиндра

413а первый уступ

413b второй уступ

414 четвертый элемент цилиндра

414а первый уступ

414b второй уступ

416 возвратный элемент

417 первый опорный элемент

418 второй опорный элемент

419 опорный узел

А ось возврата

α угол

F направление прямолинейного движения

L длина

Q поперечная ось

Smax максимальный ход смещения

S22 длина второго участка узла поперечных рулевых тяг

Группа изобретений относится к области транспортного машиностроения. Компоновочная схема рулевого управления грузовых транспортных средств содержит узел поперечных рулевых тяг, приводное устройство и рычажный элемент. Рычажный элемент закреплен с возможностью поворота в первом центре вращения системы. Приводное устройство включает возвратный механизм, активирующий механизм и демпфирующий механизм. Узел поперечных рулевых тяг закреплен с возможностью поворота во втором центре вращения на рычажном элементе так, чтобы смещение узла поперечных рулевых тяг вдоль поперечной оси вызывало поворотное движение рычажного элемента вокруг первого центра вращения. Возвратный механизм содержит элементы цилиндра и возвратный элемент. Элементы цилиндра выполнены в виде полых цилиндров. Соотношение максимального хода пружины возвратного элемента к общей длине возвратного механизма в нейтральном положении составляет от 0,3 до 0,8. Система рулевого управления содержит упомянутую компоновочную схему рулевого управления с упомянутым возвратным механизмом. Достигается компактность рулевого управления. 3 н. и 12 з.п. ф-лы, 5 ил.

1. Компоновочная схема рулевого управления, в частности, грузовых транспортных средств, включающая узел (2) поперечных рулевых тяг, приводное устройство (4) и рычажный элемент (6), причем рычажный элемент (6) закреплен с возможностью поворота в первом центре (81) вращения системы (1) осей без возможности смещения, причем приводное устройство (4) включает возвратный механизм (41), активирующий механизм (42) и демпфирующий механизм (43) и не имеет возможности смещения вдоль поперечной оси (Q) относительно системы (1) осей, причем, по меньшей мере, один из механизмов (41, 42, 43) оказывает силовое воздействие на узел (2) поперечных рулевых тяг для смещения узла (2) поперечных рулевых тяг вдоль поперечной оси (Q) или для предотвращения смещения вдоль поперечной оси (Q), причем узел (2) поперечных рулевых тяг закреплен с возможностью поворота во втором центре (82) вращения на рычажном элементе (6) таким образом, чтобы смещение узла (2) поперечных рулевых тяг вдоль поперечной оси (Q) вызывало поворотное движение рычажного элемента (6) вокруг первого центра (6) вращения, при этом демпфирующий механизм (43) передает демпфирующее усилие на узел (2) поперечных рулевых тяг.

2. Компоновочная схема рулевого управления по п.1, в которой узел (2) поперечных рулевых тяг проходит сквозь приводное устройство (4) и своими дистальными концами закреплен соответственно во втором центре (82) вращения.

3. Компоновочная схема рулевого управления по п.1, в которой приводное устройство (4) установлено в системе (1) осей с возможностью поворота для компенсации моментов смещения второго центра (82) вращения перпендикулярно поперечной оси (Q) поворотом приводного устройства (4).

4. Компоновочная схема рулевого управления по любому из пп.1-3, в которой приводное устройство (4) включает крепежный элемент (45), закрепляющий приводное устройство (4) с возможностью поворота перпендикулярно поперечной оси (Q) относительно системы (1) осей.

5. Компоновочная схема рулевого управления по любому из пп.1-3, в которой узел (92) поперечных рулевых тяг включает шарнир (24), соединяющий с возможностью поворота первый участок (21) узла поперечных рулевых тяг и второй участок (22) узла рулевых тяг, причем первый участок (21) узла поперечных рулевых тяг предпочтительно проходит в приводном устройстве (4) без возможности смещения поперек или перпендикулярно поперечной оси (Q), и причем приводное устройство (4) закреплено без возможности смещения и поворота относительно системы (1) осей.

6. Компоновочная схема рулевого управления по любому из пп.1-3, в которой рычажный элемент (6) включает между первым и вторым центрами (81, 82) вращения плечо (62) рычага, причем прямая, проходящая вдоль плеча (62) рычага, в нейтральном положении рычажного элемента (6) расположена под углом (α) к поперечной оси (Q) системы (1) осей, a угол (α) предпочтительно больше 90°.

7. Компоновочная схема рулевого управления по любому из пп.1-3, в которой первый центр (81) вращения отстоит от второго центра (82) вращения на длину (L) рычага, причем узел (2) поперечных рулевых тяг имеет возможность смещения с максимальным ходом смещения (Smax) вдоль поперечной оси (Q), и причем соотношение длины (L) рычага и максимального хода смещения (Smax) составляет от 0,7 до 1,3, предпочтительно от 0,85 до 1,1 и, в частности, предпочтительно примерно от 0,9 до 1.

8. Компоновочная схема рулевого управления по любому из пп.1-3, в которой активирующий механизм (42) приводного устройства (4) включает конфигурацию клапанов для подачи и отведения рабочей жидкости, чтобы через поршневой элемент (26) передавать рулевое усилие на узел (2) поперечных рулевых тяг, причем закрытие конфигурации клапанов предотвращает смещение узла (2) поперечных рулевых тяг вдоль поперечной оси (Q).

9. Компоновочная схема рулевого управления по п.8, в которой демпфирующий элемент (43) встроен в активирующий элемент (42) и предпочтительно включает конфигурацию демпфирующих клапанов, конфигурация демпфирующих клапанов и/или конфигурация клапанов активирующего механизма амортизирует смещение узла (2) поперечных рулевых тяг.

10. Компоновочная схема рулевого управления по любому из пп.1-3, в которой возвратный механизм (41) пространственно и функционально отделен от активирующего механизма (42) и/или от демпфирующего механизма (43) приводного устройства (4).

11. Возвратный механизм (41), включающий первый элемент (411) цилиндра, второй элемент (412) цилиндра, третий элемент (413) цилиндра, четвертый элемент (414) цилиндра и возвратный элемент (416), причем, по меньшей мере, элементы цилиндра (411, 412, 413) выполнены в виде полых цилиндров, причем третий и четвертый элементы (413, 414) цилиндра и возвратный элемент (416) размещены главным образом внутри первого и второго элементов (411, 412) цилиндра с возможностью смещения вдоль оси (А) возврата относительно первого и второго элементов (411, 412), причем второй элемент (412) цилиндра имеет возможность смещения вдоль оси (А) возврата в первый элемент (411) цилиндра, а четвертый элемент (414) цилиндра имеет возможность смещения вдоль оси (А) возврата в третий элемент (413) цилиндра, причем возвратный элемент (416) своим первым концом опирается на первый уступ (413а) третьего элемента (413) цилиндра, а своим противоположным вторым концом опирается на второй уступ (412b) второго элемента (412) цилиндра, причем во время или при или после смещения четвертого элемента (414) вдоль оси возврата в направлении первого элемента (411) цилиндра второй уступ (414b) четвертого элемента (414) цилиндра упирает второй уступ (412b) второго элемента (412) цилиндра в возвратный элемент (416), а третий элемент (413) цилиндра опирается на первый уступ (411а) первого элемента (411) цилиндра, причем во время или при или после смещения четвертого элемента (414) цилиндра вдоль оси возврата в направлении от первого элемента (411) цилиндра первый уступ (414а) четвертого элемента (414) цилиндра смещает первым уступом (413а) третий элемент (413) цилиндра в направлении четвертого элемента цилиндра, в то время, как второй уступ (411b) первого элемента (411) цилиндра упирает второй элемент (412) цилиндра его первым уступом (412а) в возвратный элемент (416), причем возвратный элемент (416) во время или при или после смещения первого относительно четвертого (411, 414) элемента цилиндра вдоль оси (А) возврата образует возвратное усилие между вторым и третьим элементами (412, 413) цилиндра, при этом соотношение максимального хода пружины возвратного элемента (416) к общей длине возвратного механизма (41) в нейтральном положении составляет от 0,3 до 0,8.

12. Возвратный механизм (41) по п.11, в котором возвратный элемент (416) по длине главным образом полностью соответствует длине второго элемента (412) и третьего элемента (413) цилиндра вдоль оси (А) возврата.

13. Возвратный механизм (41) по любому из пп.11 или 12, в котором первая закраина (413а) третьего элемента (413) цилиндра при сжатии возвратного механизма (41) прижата к первому уступу (411а) первого элемента (411) цилиндра.

14. Возвратный механизм (41) по любому из пп.11 или 12, включающий опорный узел (419), состоящий из первого опорного элемента (417) и второго опорного элемента (418), причем первый опорный элемент (417) закреплен на первом элементе (411) цилиндра, а второй опорный элемент (418) закреплен на четвертом элементе (414) цилиндра, причем один из опорных элементов (417, 418) включает выемку, в которую по оси (А) возврата может, по меньшей мере, частично заходить соответственно другой опорный элемент (418, 417) для предотвращения поворота первого элемента (411) относительно четвертого элемента (414) вдоль оси (А) возврата.

15. Система рулевого управления, включающая компоновочную схему рулевого управления по любому из пп.1-10 с возвратным механизмом по любому из пп.11-14.

| DE 202010006812 U1, 30.09.2010 | |||

| DE 102008057053 A1, 29.04.2010 | |||

| ITVR 910080 A1, 08.04.1993 | |||

| Регулируемая рулевая тяга | 1973 |

|

SU443805A1 |

Авторы

Даты

2016-08-10—Публикация

2013-05-31—Подача