ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области промышленных роботов, и, более конкретно, к роботу, выполненному с использованием принципа параллелограмма.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В настоящее время оборудование автоматических производственных линий промышленными роботами является развивающимся направлением устремленным в будущее. Автоматические производственные линии с применением промышленных роботов широко используются в автомобильной индустрии, электронной промышленности, машиностроении и других отраслях для обеспечения высокого качества продукции, повышения эффективности производства и снижения количества несчастных случаев на производстве.

Традиционный одноплечий поворотный манипулятор перемещается по дуговой траектории. В связи с этим присоску механического захвата сложно перемещать прямолинейно в горизонтальном направлении. Чтобы обеспечить горизонтальное перемещение присоски захвата, обычно требуется вспомогательный приводной механизм, что приводит к увеличению стоимости производства. Известный из предшествующего уровня техники одноплечий передающий манипулятор характеризуется низкой устойчивостью и подвержен колебаниям в процессе работы, что отрицательно сказывается на точности управления манипулятором и приводит к снижению точностных характеристик.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В основу настоящего изобретения поставлена задача преодолеть недостатки, присущие аналогичным устройствам, известным из предшествующего уровня техники и предложить конструкцию робота, использующего принцип параллелограмма, в котором головные части и концы двух групп компонентов поворотного рычага были бы шарнирно соединены друг с другом и каждая группа образовывала бы две шарнирные структуры в форме параллелограмма, благодаря чему заготовка, которая находится в захватном устройстве, могла бы удерживаться в горизонтальном положении в процессе работы робота, что позволило бы в итоге повысить устойчивость конструкции при захвате заготовки.

Данная задача решается тем, что робот, выполненный с использованием принципа параллелограмма, содержит основание, на котором расположен главный вал с возможностью вращения в горизонтальной плоскости, один конец которого снабжен серводвигателем для приведения вала во вращение, а другой конец соединен с компонентами манипулятора так, что путем вращения главного вала серводвигатель главного вала дополнительно способен обеспечивать поворот компонентов манипулятора вокруг оси главного вала, при этом свободный конец манипулятора соединен с захватом для заготовки, и отличается тем, что манипулятор содержит две соединенные между собой шарнирно группы компонентов, из которых первая группа компонентов включает первое звено, шарнирно соединенное с концом главного вала и две управляющие тяги для обеспечения поворота первого звена, расположенные вдоль его стороны, при этом две управляющие тяги и первое звено образуют шарнирную конструкцию в форме параллелограмма, и две управляющие тяги также образуют вторую шарнирную конструкцию в форме параллелограмма, а вторая группа компонентов манипулятора содержат второе звено и две аналогичные управляющие тяги, один конец второго звена шарнирно соединен со свободным концом первого звена, другой конец второго звена шарнирно соединен с захватом, две управляющие тяги второго звена соответственно шарнирно соединены с концами двух управляющих тяг первого звена, при этом две управляющие тяги второго звена образуют шарнирную конструкцию в форме параллелограмма и в сочетании со вторым звеном также образуют вторую шарнирную конструкцию в форме параллелограмма, кроме того, робот содержит рабочий модуль первого звена, приспособленный для его поворота относительно позиции обработки детали, расположенный между первым звеном и главным валом, рабочий модуль второго звена, приспособленный для приведения в движение второго звена и его поворота относительно позиции обработки детали, расположенный между вторым звеном и первым звеном, поворотную муфту, шарнирно соединенную со свободным концом второго звена, и третье поворотное звено, один конец которого простирается горизонтально в направлении концов управляющих тяг второго звена и соединен с параллельно установленной пластиной, шарнирно прикрепленной к концам вторых управляющих тяг, а другой конец третьего звена проходит через поворотную муфту и неподвижно соединен с захватом.

Желательно, чтобы захват содержал узел привода поперечного направления, узел привода вертикального направления и захватный конец, при этом узел привода поперечного направления включал бы в себя горизонтальную поперечную опору и горизонтальный поперечный приводной блок, узел привода вертикального направления включал бы приводной блок вертикального направления и опору вертикального направления, а третье звено, проходящее через поворотную муфту, было бы неподвижно соединено с горизонтальной поперечной опорой, внутренняя часть которой снабжена горизонтальной поперечной дорожкой, в которой посредством клинового соединения установлена опора вертикального направления, а выходной конец горизонтального поперечного приводного блока был бы подсоединен к опоре вертикального направления, так, чтобы она была способна совершать возвратно-поступательное перемещение вдоль горизонтальной поперечной дорожки, при этом внутри опоры вертикального направления была бы выполнена дорожка вертикального направления, в которую вмонтирован блок скольжения вертикального направления, соединенный с выходным концом приводного блока вертикального направления и посредством шатуна с захватным концом.

Желательно также, чтобы горизонтальный поперечный приводной блок содержал серводвигатель, гибкий вал, ведущее синхронное колесо, ведомое синхронное колесо и синхронный ремень, при этом серводвигатель был бы соединен посредством гибкого вала с ведущим синхронным колесом, связанным с ведомым синхронным колесом посредством синхронного ремня, который расположен в поперечном установочном канале горизонтальной поперечной опоры, а ведущее и ведомое синхронные колеса соответственно расположены на обоих концах поперечного установочного канала, к торцевой поверхности синхронного ремня с внешней его стороны была бы жестко прикреплена опора вертикального направления, встроенная в выступающую горизонтальную поперечную дорожку клиновым способом, так, что серводвигатель с использованием гибкого вала был бы способен вращать синхронное колесо таким образом, чтобы привести в движение синхронный ремень, который заставляет опору вертикального направления двигаться в горизонтальном направлении вдоль горизонтальной поперечной дорожки.

Целесообразно для повышения устойчивости конструкции во внутреннюю камеру горизонтальной поперечной опоры встроить противовес поперечного направления, прикрепленный к горизонтальной поперечной дорожке посредством соединительной пластины.

Возможно, чтобы серводвигатель с гибким валом был закреплен на втором звене, при этом длина гибкого выходного вала должна быть выбрана с учетом обеспечения нормальной работы робота с исключением образования петель.

В предпочтительном варианте приводной блок вертикального направления представляет собой поршневой цилиндр, закрепленный на опоре вертикального направления, при этом нижний конец поршневого штока цилиндра вертикального направления соединен с блоком скольжения вертикального направления с обеспечением возможности перемещения блока скольжения вверх и вниз вдоль дорожки вертикального направления. Такое конструктивное решение позволяет повысить точность регулировки перемещений захвата в вертикальном направлении.

Желательно под главным валом у его конца, удаленного от первого звена расположить гравитационный противовес так, чтобы, когда главный вал не вращается, центр тяжести гравитационного противовеса находился в плоскости, проходящей через осевую линию главного вала и перпендикулярную горизонтальной плоскости, что позволит сократить приводную мощность и снизить потребление энергии.

Возможно конец главного вала, противоположный соединенному с первым звеном, оснастить демпфирующим тормозным механизмом, способным создавать различную демпфирующую силу в зависимости от угла поворота вала.

Целесообразно, чтобы рабочий модуль первого звена включал в себя рабочий толкатель первого звена, один конец которого шарнирно соединен с первым звеном, а другой конец шарнирно соединен с блоком скольжения, установленным в направляющей дорожке рабочего модуля первого звена, соединенным с серводвигателем рабочего модуля первого звена и способным совершать возвратно-поступательное перемещение линейно вдоль направления оси главного вала.

Желательно также, чтобы блок скольжения был соединен с концом рабочего модуля первого звена посредством демпфирующей пружины, что позволит уменьшить силу тяжести и инерцию движения, когда первое звено перемещается на -45°~ -80°. Следовательно, движущая сила рабочего модуля первого звена и потребление энергии во время работы могут быть соответственно уменьшены.

В предпочтительном варианте рабочий модуль второго звена включает в себя рабочий толкатель второго звена, один конец которого шарнирно соединен со вторым звеном, а другой конец шарнирно соединен с блоком скольжения, расположенным в направляющей дорожке рабочего модуля второго звена и связанным с серводвигателем рабочего модуля второго звена с возможностью совершения возвратно-поступательного движения линейно вдоль направления оси второго звена.

Полезно, чтобы верхняя часть внутренней стороны первого звена была оснащена демпфирующей пружинной пластиной. Демпфирующая пружинная пластина начинает функционировать, когда второе звено формирует угол -45°~ -90° с первым звеном; демпфирующая сила может варьироваться в зависимости от разных углов, образованных вторым звеном и первым звеном, уменьшая силу тяжести и инерцию движения второго звена и движущую силу рабочего модуля второго звена. При этом потребление энергии во время работы может быть соответствующим образом снижено.

Желательно, кроме того, чтобы оси рабочего толкателя первого звена, рабочего толкателя второго звена и главного вала находились в одной плоскости.

В предпочтительном варианте выполнения к основанию со стороны выступающей части главного вала прикреплена опора параллелограммного механизма, на верхнюю поверхность которой опирается первый соединительный вал, к которому шарнирно подсоединены соответственно нижние концы управляющих тяг первого звена, шарнир в месте шарнирного соединения второго звена и первого звена снабжен валом, имеющим выступающий центральный шток, несущий на своем переднем конце соединительную перемычку, причем соединительная перемычка, центральный шток и вал шарнира выполнены как одно целое, а верхние концы расположенных параллельно управляющих тяг первого звена и нижние концы расположенных параллельно управляющих тяг второго звена соответственно шарнирно соединены с перемычкой.

В еще одном предпочтительном варианте выполнения на соединительной перемычке установлены два расположенных параллельно друг другу соединительных вала - второй вал в нижней части перемычки и третий вал в ее верхней части, при этом верхние концы двух расположенных параллельно управляющих тяг первого звена соответственно шарнирно соединены со вторым соединительным валом, а нижние концы двух параллельно расположенных управляющих тяг второго звена соответственно шарнирно соединены с третьим соединительным валом.

Робот, выполненный с использованием принципа параллелограмма, в котором головные части и концы двух групп компонентов манипулятора шарнирно соединены друг с другом, и каждая группа образует две шарнирные конструкции в форме параллелограмма обеспечивает возможность удерживать заготовку, которая захватывается захватным устройством, в горизонтальном положении в процессе работы робота, что позволяет повысить устойчивость при захвате заготовки. Робот, согласно изобретению, по сравнению с известным из уровня техники, имеет то преимущество что, не требует применения вспомогательного приводного устройства для поддержания горизонтального перемещения обрабатываемой детали и характеризуется низким расходом энергии, простотой конструкции и низкой стоимостью производства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более четкого понимания сущности настоящего изобретения ниже приведены чертежи и описаны предпочтительные варианты осуществления данного изобретения. Очевидно, что чертежи представляют собой лишь некоторые варианты осуществления настоящего изобретения, и специалисты в данной области могут создавать другие чертежи без творческого труда.

Фиг. 1 изображает структурную схему, вид спереди, первого варианта осуществления настоящего изобретения;

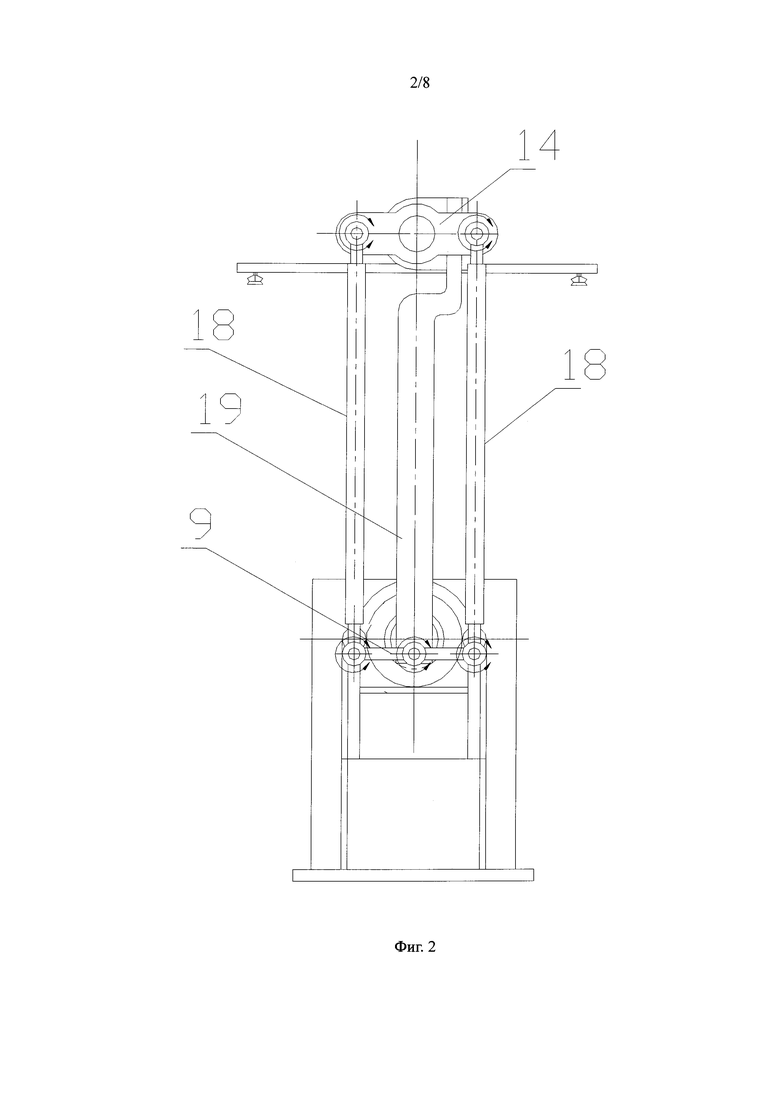

фиг. 2 - то же, что и на фиг. 1, вид сбоку;

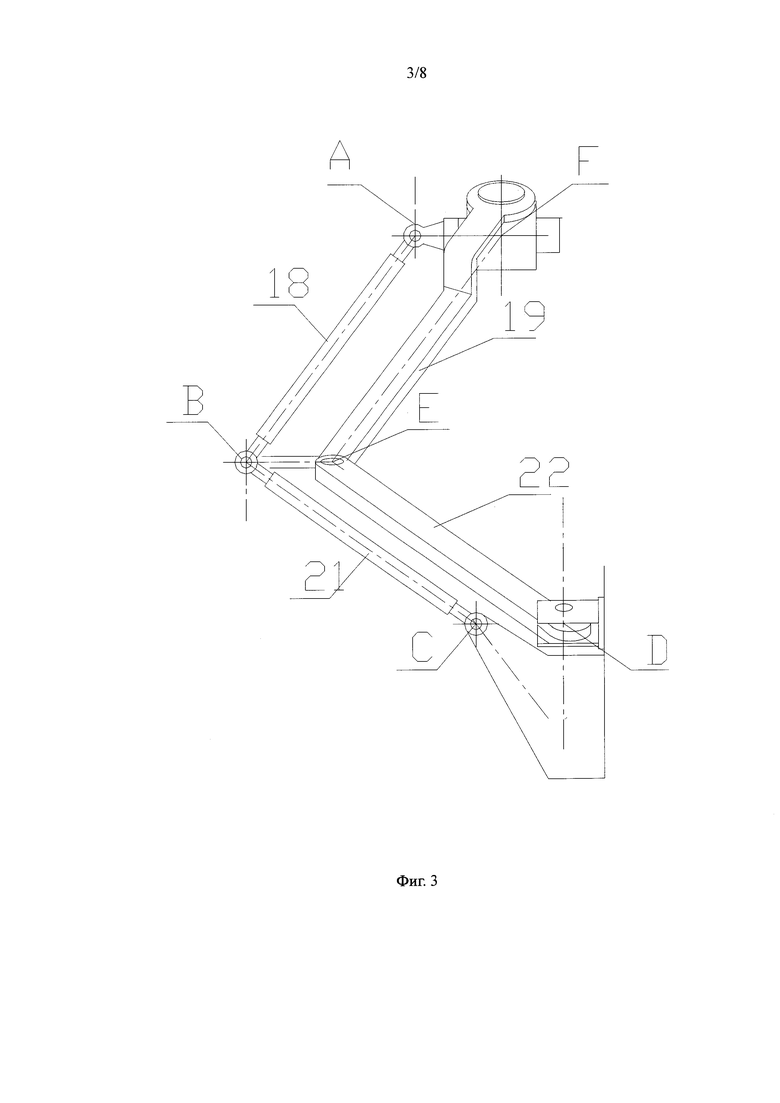

фиг. 3 - компоненты групп манипулятора в первом варианте осуществления, вид спереди;

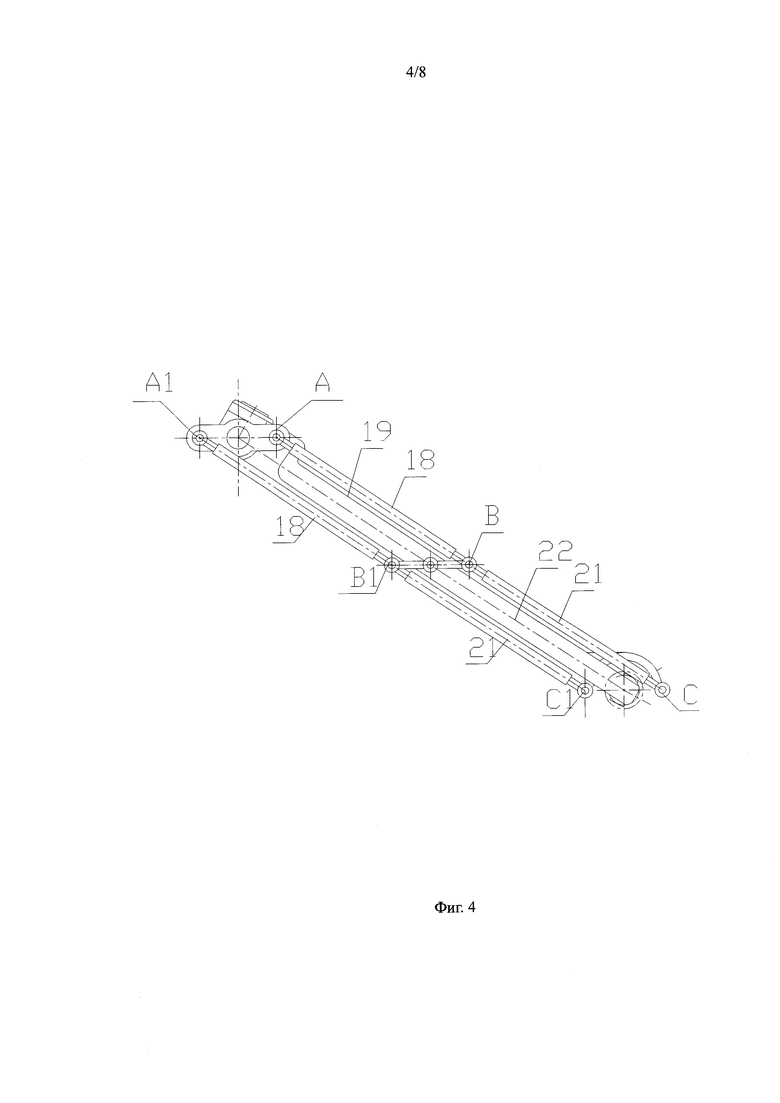

фиг. 4 - то же, что и на фиг. 3, вид сбоку;

фиг. 5 - манипулятор, представленный на фиг. 1 в положении размещения заготовки в оборудовании;

фиг. 6 - то же, что и на фиг. 5, вид сбоку;

фиг. 7 - структурную схему второго варианта осуществления настоящего изобретения, вид спереди;

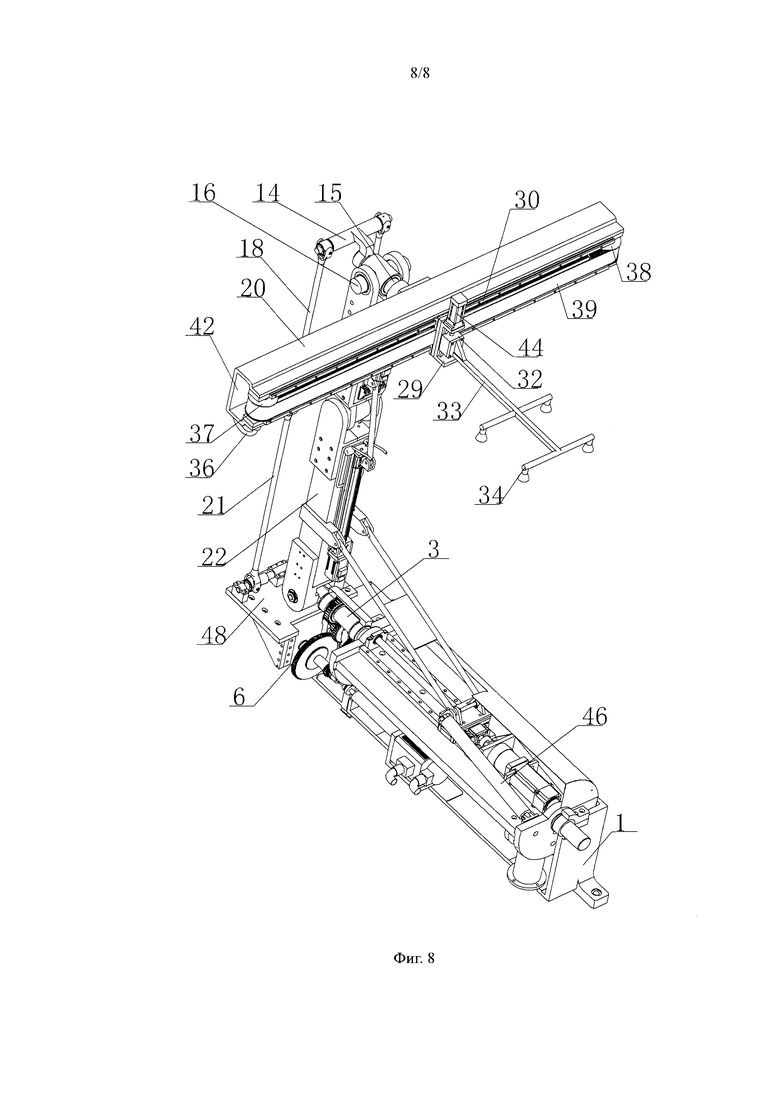

фиг. 8 - схематически в изометрии второй вариант осуществления настоящего изобретения (основание 1 показано в разрезе).

Перечень позиций, представленных на чертежах:

1 - основание, 2 - гравитационный противовес, 3 - главный вал, 4 - рабочий модуль первого звена, 5 - серводвигатель главного вала, 6 - редуктор главного вала, 7 - блок скольжения, 8 - серводвигатель рабочего модуля, 9 - соединительное звено, 10 - рабочий толкатель первого звена, 11 - разъем захвата, 12 - захват, 13 -универсальная муфта, 14 - параллельно закрепленная пластина, 15 - третье звено, 16 - поворотная муфта, 17 - разъем, 18 - управляющая тяга второго звена, 19 - второе звено, 20 - горизонтальная поперечная опора, 21 - управляющая тяга первого звена, 22 - первое звено, 23 - рабочий толкатель второго звена, 24 - блок скольжения, 25 - рабочий модуль второго звена, 26 - серводвигатель рабочего модуля второго звена, 27 - стеновая панель, 28 - опорный элемент, 29 - опора вертикального направления, 30 - горизонтальная поперечная дорожка, 31 - дорожка вертикального направления, 32 - блок скольжения, 33 - шатун, 34 - Захватный конец, 35 - серводвигатель, 36 - гибкий вал, 37 - ведущее синхронное колесо, 38 - ведомое синхронное колесо, 39 - синхронный ремень, 40 - поперечный установочный канал, 41 - противовес поперечного направления, 42 - внутренняя камера, 43 - соединительная пластина, 44 - поршневой цилиндр, 45 -демпфирующий тормозной механизм, 46 - демпфирующая пружина, 47 - демпфирующая пластина, 48 - опора параллелограммной конструкции, 49 - первый соединительный вал, 50 - вал шарнира, 51 - центральный выступающий шток, 52 - перемычка, 53 - второй соединительный вал, 54 - третий соединительный вал, 55 - пылезащитный кожух.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Чертежи и подробные варианты осуществления в дальнейшем объединены для пояснения технических принципов настоящего изобретения. Направление стрелки на чертежах указывает направление вращения соответствующего компонента.

Как показано на фиг. 1-8, робот, выполненный с использованием принципа параллелограмма, содержит основание 1, на котором расположен главный вал 3, способный вращаться в горизонтальной плоскости. Один конец главного вала 3 связан с серводвигателем 5 для приведения вала 3 во вращение, а другой конец вала 3 соединен с компонентами манипулятора. Посредством вращения главного вала 3, серводвигатель 5 вала дополнительно обеспечивает вращение компонентов манипулятора в направлении по окружности вокруг главного вала 3. Свободный конец манипулятора соединен с захватом для заготовки. Манипулятор содержат две группы компонентов - первую и вторую, которые шарнирно соединены друг с другом. Первая группа компонентов содержит первое звено 22, которое шарнирно соединено с концом главного вала 3 и с одной стороны первого звена 22 расположены две управляющие тяги 21 для поддержки поворота первого звена 22, при этом две тяги 21 и первое звено 22 образуют шарнирную конструкцию в форме параллелограмма. Кроме того, две управляющие тяги 21 также образуют шарнирную конструкцию в форме параллелограмма. Вторая группа компонентов манипулятора содержит второе звено 19 и две управляющих тяги 18, при этом один конец второго звена 19 шарнирно соединен с концом первого звена 22, удаленным от главного вала 3, и другой конец второго звена 19 шарнирно соединен с захватом 12. Две управляющих тяги 18 соответственно шарнирно подсоединены к концам двух первых управляющих тяг 21, так, что управляющие тяги 18 образуют шарнирную конструкцию в форме параллелограмма, и, кроме того, две тяги 18 и второе звено 19 также образуют шарнирную конструкцию в форме параллелограмма. Рабочий модуль 4 первого звена, который приспособлен для приведения в движение первого звена 22, для его поворота ближе или дальше от позиции обработки детали, расположен между первым звеном 22 и главным валом 3. Рабочий модуль 25 второго звена, приспособленный для приведения в движение второго звена 19, для поворота этого звена ближе или дальше от позиции обработки детали, расположен между вторым звеном 19 и первым звеном 22. Конец второго звена 19, противоположный подсоединенному к первому звену 22, шарнирно соединен с поворотной муфтой 16, охватывающей третье звено 15, один конец которого простирается в горизонтальном направлении к концам управляющих тяг 18 и соединен с параллельно закрепленной пластиной 14. Пластина 14 в свою очередь шарнирно прикреплена к концам управляющих тяг 18, а свободный конец третьего звена 15 проходит через втулку поворотной муфты 16 и неподвижно соединен с захватом 12.

Первый вариант осуществления изобретения

Как показано на фиг. 1-6, робот, выполненный с использованием принципа параллелограмма, содержит основание 1, на котором расположен главный вал 3, установленный с возможностью вращения в горизонтальной плоскости. Один конец главного вала 3 связан с серводвигателем 5, приводящим его во вращение, а другой конец вала 3 соединен с компонентами манипулятора. За счет вращения главного вала 3, дополнительно обеспечивается вращение компонентов манипулятора в направлении по окружности вокруг главного вала 3, при этом свободный конец манипулятора соединен с захватом для заготовки. Манипулятор содержат первую и вторую группы компонентов, которые шарнирно соединены друг с другом. Первая группа компонентов содержит первое звено 22, которое шарнирно соединено с концом главного вала 3 и с одной стороны которого расположены две управляющие (ведущие) тяги 21 для поддержки поворота звена 22. Тяги 21 шарнирно соединены с основанием 1 посредством опорных элементов 28. Четыре точки  на фиг. 3, соответствующие четырем шарнирам, определяют шарнирную конструкцию в форме параллелограмма, образованную двумя управляющими тягами 21 и звеном 22. Четыре точки

на фиг. 3, соответствующие четырем шарнирам, определяют шарнирную конструкцию в форме параллелограмма, образованную двумя управляющими тягами 21 и звеном 22. Четыре точки  С и В на фиг. 4, также соответствующие четырем шарнирам, определяют вторую шарнирную конструкцию в форме параллелограмма, образованную управляющими тягами 21. Вторая группа компонентов манипулятора включает второе звено 19 и две управляющих тяги 18, при этом один конец второго звена 19 шарнирно соединен со свободным концом первого звена 22. Другой конец второго звена 19 шарнирно соединен с захватом 12. Две тяги 18 соответственно шарнирно подсоединены к концам двух первых управляющих тяг 21. Четыре шарнирные точки

С и В на фиг. 4, также соответствующие четырем шарнирам, определяют вторую шарнирную конструкцию в форме параллелограмма, образованную управляющими тягами 21. Вторая группа компонентов манипулятора включает второе звено 19 и две управляющих тяги 18, при этом один конец второго звена 19 шарнирно соединен со свободным концом первого звена 22. Другой конец второго звена 19 шарнирно соединен с захватом 12. Две тяги 18 соответственно шарнирно подсоединены к концам двух первых управляющих тяг 21. Четыре шарнирные точки  А на фиг. 4, определяют шарнирную конструкцию в форме параллелограмма, образованную двумя тягами 18. Что же касается четырех шарнирных точек

А на фиг. 4, определяют шарнирную конструкцию в форме параллелограмма, образованную двумя тягами 18. Что же касается четырех шарнирных точек  на фиг. 3, то они также определяют шарнирную конструкцию в форме параллелограмма, образованную двумя тягами 18 и вторым звеном 19. Рабочий модуль 4 первого звена, предназначенный для приведения в движение первого звена 22, относительно позиции обработки детали, расположен между первым звеном 22 и главным валом 3, рабочий модуль 25 второго звена, предназначенный для приведения в движение второго звена 19 относительно позиции обработки детали, расположен между вторым звеном 19 и первым звеном 22.

на фиг. 3, то они также определяют шарнирную конструкцию в форме параллелограмма, образованную двумя тягами 18 и вторым звеном 19. Рабочий модуль 4 первого звена, предназначенный для приведения в движение первого звена 22, относительно позиции обработки детали, расположен между первым звеном 22 и главным валом 3, рабочий модуль 25 второго звена, предназначенный для приведения в движение второго звена 19 относительно позиции обработки детали, расположен между вторым звеном 19 и первым звеном 22.

В этом варианте осуществления робот имеет сдвоенные тяги, движущиеся параллельно в двух направлениях, причем головные части и концы двух групп компонентов манипулятора шарнирно соединены друг с другом и каждая группа компонентов образует по две шарнирные конструкции в форме параллелограмма. Благодаря этому заготовка, удерживаемая захватом, может сохранять горизонтальное положение в процессе работы робота, что улучшает устойчивость при захвате заготовки. Робот согласно изобретению не требует использования вспомогательного приводного устройства для поддержания горизонтального перемещения обрабатываемой детали, и характеризуется такими преимуществами, как низкий расход энергии, простота конструкции и низкая стоимость производства.

Рабочий модуль 4 первого звена включает в себя рабочий толкатель 10, один конец которого шарнирно соединен с первым звеном 22, а другой конец шарнирно соединен с блоком 7 скольжения (кареткой), расположенным на направляющей дорожке рабочего модуля 4. Блок 7 скольжения связан с серводвигателем 8 рабочего модуля с возможностью совершения возвратно-поступательного движения линейно вдоль направления оси главного вала 3, двигаясь от левой стороны к правой стороне (фиг. 5).

Рабочий модуль 25 второго звена включает в себя рабочий толкатель 23, один конец которого шарнирно соединен со вторым звеном 19, а другой конец шарнирно соединен с блоком 24 скольжения (кареткой), при этом блок 24 скольжения расположен на направляющей дорожке рабочего модуля 25 второго звена. Блок 24 скольжения приводится в движение серводвигателем 26 с возможностью совершения возвратно-поступательного движения линейно вдоль направления оси второго звена 19, двигаясь от левой стороны к правой стороне (фиг. 5).

Под главным валом 3 распложен гравитационный противовес 2. Когда главный вал 3 не вращается, центр тяжести гравитационного противовеса 2 находится в плоскости, проходящей через осевую линию главного вала 3 и перпендикулярной горизонтальной плоскости. Вес гравитационного противовеса 2 подобран в соответствии с общим весом компонентов манипулятора, захватного устройства и заготовки, и находится в частном случае в диапазоне от 18 кг до 27 кг. Когда компоненты манипулятора совершают качательные движения в левую и правую стороны (фиг. 4), гравитационный противовес 2 вращается относительно главного вала 3 и центр тяжести гравитационного противовеса 2 перемещается кверху. Под действием силы гравитационного противовеса 2 возникает крутящий момент, который направлен встречно по отношению к направлению вращения главного вала 3 и воздействует на него, в результате чего приводной крутящий момент может быть снижен до 60%, позволяя уменьшить стоимость производства и повысить экономию энергии.

Главный вал 3 опирается на две установленные перпендикулярно на основании 1 стеновые панели 27, которые параллельны одна другой и гравитационный противовес 2 расположен посередине между этими двумя стеновыми панелями 27.

Оси рабочего толкателя 10 первого звена, рабочего толкателя 23 второго звена и главного вала 3 находятся в одной плоскости, что обеспечивает устойчивость и точность при размещении заготовки на рабочем столе или удалении заготовки с рабочего стола.

Конец второго звена 19, удаленный от первого звена 22, шарнирно соединен с поворотной муфтой 16 посредством разъема 17. Через втулку поворотной муфты 16 проходит третье звено 15, один конец которого простирается в направлении концов управляющих тяг 18 в горизонтальном направлении и соединен с параллельно закрепленной пластиной 14. Параллельно закрепленная пластина 14 шарнирно соединена с концами тяг 18 посредством универсальной муфты 13. Другой конец третьего звена 15 неподвижно соединен с захватом 12; захват 12 связан с тягой 18 посредством разъема 11 захвата (фиг. 1).

Центр вращения шарнира в нижней части первой управляющей тяги 21 находится на том же горизонтальном уровне, что и центр шарнира в нижней части первого звена 22, обеспечивая удобство установки и устойчивость во время работы захвата.

Первое звено 22 и две управляющие тяги 21, которые расположены симметрично по сторонам первого звена 22 формируют Т-образную конструкцию. Аналогичная Т-образная конструкция также формируется между вторым звеном 19 и двумя управляющими тягами 18, которые расположены симметрично по сторонам второго звена 19. Компоненты первого поворотного звена 22 шарнирно соединены с компонентами второго поворотного звена 19 посредством соединительного звена 9 (фиг. 6).

Для обеспечения возможности регулирования скорости вращения главного вала 3 приводной крутящий момент увеличен и между серводвигателем 5 главного вала и главным валом 3 установлен редуктор 6, при этом серводвигатель 5 и редуктор 6 закреплены на одной стеновой панели 27.

Второй вариант осуществления изобретения

На фиг. 7 и 8, представлен робот с семью рабочими осями, выполненный с использованием принципа параллелограмма, в котором головные части и концы двух групп компонентов манипулятора шарнирно соединены друг с другом и каждая группа образует по две шарнирные структуры в форме параллелограмма. Захват 12 включает в себя узел привода поперечного направления, узел привода вертикального направления и захватный конец 34. В свою очередь узел привода поперечного направления содержит горизонтальную поперечную опору 20 и приводной блок горизонтального направления; узел привода вертикального направления содержит приводной блок вертикального направления и опору 29 вертикального направления. Третье звено 15 проходит через втулку поворотной муфты 16 и неподвижно соединено с горизонтальной поперечной опорой 20, во внутренней части которой выполнена горизонтальная поперечная дорожка 30. Опора 29 вертикального направления встроена в горизонтальную поперечную дорожку 30 клиновым способом и к ней подсоединен выходной конец горизонтального приводного блока, обеспечивая опоре 29 вертикального направления возможность совершать возвратно-поступательные перемещения вдоль горизонтальной поперечной дорожки 30. Дорожка 31 вертикального направления выполнена внутри опоры 29 вертикального направления и блок 32 скольжения вертикального направления встроен в дорожку 31 вертикального направления. Блок 32 скольжения соединен с захватным концом 34 посредством шатуна 33, при этом приводной блок вертикального направления подсоединен своим выходом к блоку 32 скольжения.

Длина горизонтальной поперечной дорожки 30 составляет 1500 мм;

Приводной блок горизонтального направления содержит серводвигатель 35, выходной гибкий вал 36 двигателя, ведущее синхронное колесо 37, ведомое синхронное колесо 38 и синхронный ремень 39. Серводвигатель 35 соединен с ведущим синхронным колесом 37 посредством выходного гибкого вала 36, ведущее синхронное колесо 37 соединено с ведомым синхронным колесом 38 посредством синхронного ремня 39, который расположен в поперечном установочном канале 40 горизонтальной поперечной опоры 20. Ведущее синхронное колесо 37 и ведомое синхронное колесо 38 соответственно расположены на концах поперечного установочного канала 40, при этом к торцевой поверхности с внешней стороны синхронного ремня 39 жестко прикреплена опора 29 вертикального направления. Кроме того, опора 29 связана с выступающей горизонтальной поперечной дорожкой 30 посредством клинового соединения. Серводвигатель 35 вращает синхронное колесо 37, которое приводит в движение синхронный ремень 39, заставляющий опору 29 вертикального направления двигаться в горизонтальном направлении вдоль горизонтальной поперечной дорожки 30. Захватный конец 34 при этом перемещается в горизонтальном направлении, что обеспечивает более широкий диапазон свободы движений для робота.

В горизонтальной поперечной опоре 20 установлен противовес 41 поперечного направления, обеспечивающий устойчивость всей конструкции во время работы.

Противовес 41 поперечного направления расположен во внутренней камере 42 горизонтальной поперечной опоры 20 и прикреплен к горизонтальной поперечной дорожке 30 посредством соединительной пластины 43 для более компактной компоновки горизонтальной поперечной дорожки 30 и большей устойчивости конструкции.

Серводвигатель 35 прикреплен ко второму звену 19, при этом длина гибкого вала 36 двигателя выбрана с учетом обеспечения нормальной работы робота и исключения образования петель.

Приводной блок вертикального направления представляет собой поршневой цилиндр 44 вертикального направления, прикрепленный к опоре 29, при этом нижний конец поршневого штока цилиндра 44 соединен с блоком 32 скольжения. Поршневой цилиндр 44 приводит блок 32 вертикального направления в движение вверх и вниз вдоль дорожки 31 вертикального направления, что позволяет осуществлять точную регулировку захватного конца 34 в вертикальном направлении. Захватный конец 34 может двигаться на 0-100 мм вверх и вниз, позволяя каждому из серводвигателей прекратить работу при захвате или размещении заготовки, что способствует снижению потребления энергии во время штатной работы робота и продлению срока службы каждого серводвигателя.

Гравитационный противовес 2 расположен под главным валом 3, в удалении от первого звена 22. Когда главный вал 3 не вращается, центр тяжести гравитационного противовеса 2 расположен в плоскости, проходящей через осевую линию главного вала 3 и перпендикулярной горизонтальной плоскости, сокращая приводную мощность и снижая потребление энергии.

Конец главного вала 3, противоположный соединенному с первым звеном 22, снабжен демпфирующим тормозным механизмом 45, который создает различное демпфирующее усилие в зависимости от величины угла поворота вала, способствуя уменьшению инерцию движения главного вала.

Рабочий модуль 4 первого звена включает в себя рабочий толкатель 10, один конец которого шарнирно соединен с первым звеном 22, а другой конец шарнирно соединен с блоком 7 скольжения, расположенным на направляющей дорожке рабочего модуля 4. Блок 7 скольжения приводится в движение серводвигателем 8 с возможностью совершения возвратно-поступательного движения линейно вдоль направления оси главного вала 3.

Блок 7 скольжения соединен с концом рабочего модуля 4 первого звена посредством демпфирующей пружины 46, что позволяет уменьшить силу тяжести и инерцию движения, когда первое звено перемещается на -45°~-80°. Следовательно, движущая сила рабочего модуля 4 первого звена и потребление энергии во время работы могут быть соответственно уменьшены.

Рабочий модуль 25 второго звена включает в себя рабочий толкатель 23, один конец которого шарнирно соединен со вторым звеном 19, а другой конец шарнирно соединен с блоком 24 скольжения, который расположен на направляющей дорожке рабочего модуля 25 второго звена. Блок 24 скольжения приводится в движение серводвигателем 26 с возможностью совершения возвратно-поступательного движения линейно вдоль направления оси второго звена 19.

Верхняя часть внутренней стороны первого звена 22 снабжена демпфирующей пружинной пластиной 47, которая начинает функционировать, когда второе звено 19 образует угол -45°~-90° с первым звеном 22. Демпфирующая сила может варьироваться в зависимости от разных углов, образованных между вторым звеном 19 и первым звеном 22, уменьшая силу тяжести и инерцию движения второго звена 19 и движущую силу рабочего модуля 25. При этом потребление энергии во время работы может быть соответствующим образом снижено.

Осевые линии рабочего толкателя 10 первого звена, рабочего толкателя 23 второго звена и главного вала 3 находятся в одной плоскости.

На торце основания 1 возле выступающей части главного вала 3 закреплена поддерживающая опора 48 параллелограммной конструкции. Параллельно верхней поверхности опоры 48 установлен первый соединительный вал 49, с концами которого шарнирно соединены соответственно нижние концы параллельно расположенных управляющих тяг 21. В месте шарнирного соединения второго звена 19 и первого звена 22 установлен шарнирный вал 50, который оснащен выступающим центральным штоком 51. Передний конец центрального выступающего штока 51 снабжен соединительной перемычкой 52, Соединительная перемычка 52, центральный выступающий шток 51 и вал 50 шарнира образуют единую целостную конструкцию. Верхние концы двух параллельно расположенных управляющих тяг 21 соответственно шарнирно соединены с концами соединительной перемычки 52 и нижние концы двух параллельно расположенных управляющих тяг 18 соответственно шарнирно соединены также с концами соединительной перемычки 52.

Оси третьего звена 15, центрального выступающего штока 51 и главного вала 3 расположены параллельно, при этом головные части и концы двух групп компонентов манипулятора шарнирно соединены друг с другом и каждая группа образует по две шарнирные конструкции форме параллелограмма

Два параллельно расположенных соединительных вала 53 и 54 соответственно установлены на соединительной перемычке 52, причем соединительный вал 53 расположен в нижней части перемычки 52, и вал 54 расположен в ее верхней части. Верхние концы двух параллельно расположенных управляющих тяг 21 соответственно шарнирно соединены со вторым соединительным валом 53, а нижние концы двух параллельно расположенных управляющих тяг 18 соответственно шарнирно соединены с соединительным валом 54.

Редуктор 6 основного вала 3 в данном варианте осуществления изобретения представляет собой коробку передач.

В частном случае, захватный конец 34 может приводиться в движение с помощью серводвигателя 35 гибкого вала для перемещения влево и вправо примерно на 1500 мм в поперечном направлении и приводиться в движение с помощью поршневого цилиндра 44 вверх и вниз примерно на 100 мм в вертикальном направлении, обеспечивая широкий диапазон перемещений для захватного конца 34 робота, соответствующий требованиям автоматического производства.

В частности, основание 1 в первом и втором вариантах осуществления может быть снабжено пылезащитным кожухом 55 для защиты от пыли.

Вышеизложенное описание предпочтительных примеров осуществления изобретения и объем изобретения не обязательно ограничиваются данным описанием. Объем настоящего изобретения определяется формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулятор роботизированного хирургического комплекса | 2020 |

|

RU2754219C1 |

| УНИВЕРСАЛЬНЫЙ РОБОТ ДЛЯ ИНТЕРВЕНЦИОННОЙ АНГИОГРАФИЧЕСКОЙ ХИРУРГИИ И ИНТЕРВЕНЦИОННОЙ ТЕРАПЕВТИЧЕСКОЙ ХИРУРГИИ | 2021 |

|

RU2760468C1 |

| Устройство управления манипуляторами роботохирургического комплекса | 2020 |

|

RU2757969C1 |

| ЗАХВАТ МАНИПУЛЯТОРА, МАНИПУЛЯТОР И РОБОТ ДЛЯ НАСТОЛЬНЫХ ИГР | 2008 |

|

RU2393081C2 |

| Интервенционная автоматизированная операционная система | 2022 |

|

RU2801157C1 |

| ТРАНСПОРТИРОВОЧНОЕ УСТРОЙСТВО | 2010 |

|

RU2558023C9 |

| АССИСТИРУЮЩИЙ ХИРУРГИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2720830C1 |

| КОМБИНИРОВАННЫЙ МАНИПУЛЯТОР РОБОТОХИРУРГИЧЕСКОГО КОМПЛЕКСА | 2019 |

|

RU2721485C1 |

| Устройство для подачи заготовок в рабочую зону обрабатывающей машины | 1989 |

|

SU1754291A1 |

| Манипулятор | 1982 |

|

SU1007967A1 |

Изобретение относится к области промышленных роботов, а именно к роботу, выполненному с использованием конструкций в виде параллелограмма. Робот содержит основание (1), на котором расположен главный вал (3), способный вращаться в горизонтальной плоскости, один конец которого соединен с серводвигателем (5), а другой конец соединен с компонентами манипулятора. Путем вращения главного вала (3) серводвигатель (5) дополнительно обеспечивает вращение компонентов манипулятора в направлении по окружности вокруг оси главного вала (3). Свободный конец компонентов манипулятора соединен с захватом (12) для заготовки. Манипулятор содержит две группы компонентов манипулятора - первую и вторую, соединенные между собой шарнирно, при этом каждая группа образует по две шарнирные конструкции в форме параллелограмма, благодаря чему заготовка, находящаяся в захватном устройстве, может удерживаться в горизонтальном положении в процессе работы, что способствует улучшению устойчивости при захвате заготовки. 14 з.п. ф-лы, 8 ил.

1. Робот, выполненный с использованием конструкций в виде параллелограмма, содержащий основание, на котором расположен главный вал с возможностью вращения в горизонтальной плоскости, один конец которого снабжен серводвигателем для приведения вала во вращение, а другой конец соединен с компонентами манипулятора так, что путем вращения главного вала серводвигатель главного вала дополнительно способен обеспечивать вращение компонентов манипулятора вокруг главного вала, при этом свободный конец манипулятора соединен с захватом для заготовки, отличающийся тем, что манипулятор содержит две соединенные между собой шарнирно группы компонентов, из которых первая группа компонентов включает первое звено, шарнирно соединенное с концом главного вала и две управляющие тяги для обеспечения поворота первого звена, расположенные вдоль его стороны, при этом две управляющие тяги и первое звено образуют шарнирную конструкцию в форме параллелограмма, и две управляющие тяги также образуют вторую шарнирную конструкцию в форме параллелограмма, а вторая группа компонентов манипулятора содержат второе звено и две аналогичные управляющие тяги, один конец второго звена шарнирно соединен со свободным концом первого звена, другой конец второго звена шарнирно соединен с захватом, две управляющие тяги второго звена соответственно шарнирно соединены с концами двух управляющих тяг первого звена, при этом две управляющие тяги второго звена образуют шарнирную конструкцию в форме параллелограмма и в сочетании со вторым звеном также образуют вторую шарнирную конструкцию в форме параллелограмма, кроме того, робот содержит рабочий модуль первого звена, приспособленный для его поворота относительно позиции обработки детали, расположенный между первым звеном и главным валом, рабочий модуль второго звена, приспособленный для приведения в движение второго звена и его поворота относительно позиции обработки детали, расположенный между вторым звеном и первым звеном, поворотную муфту, шарнирно соединенную со свободным концом второго звена, и третье поворотное звено, один конец которого простирается горизонтально в направлении концов управляющих тяг второго звена и соединен с параллельно установленной пластиной, шарнирно прикрепленной к концам вторых управляющих тяг, а другой конец третьего звена проходит через поворотную муфту и неподвижно соединен с захватом.

2. Робот по п. 1, отличающийся тем, что захват содержит узел привода поперечного направления, узел привода вертикального направления и захватный конец, при этом узел привода поперечного направления включает горизонтальную поперечную опору и горизонтальный поперечный приводной блок, узел привода вертикального направления включает приводной блок вертикального направления и опору вертикального направления, причем третье звено, проходящее через поворотную муфту, неподвижно соединено с горизонтальной поперечной опорой, внутренняя часть которой снабжена горизонтальной поперечной дорожкой, в которой посредством клинового соединения установлена опора вертикального направления, а выходной конец горизонтального поперечного приводного блока подсоединен к опоре вертикального направления так, что она способна совершать возвратно-поступательное перемещение вдоль горизонтальной поперечной дорожки, при этом внутри опоры вертикального направления выполнена дорожка вертикального направления, на которой установлен блок скольжения вертикального направления, соединенный с выходным концом приводного блока вертикального направления и посредством шатуна - с захватным концом.

3. Робот по п. 2, отличающийся тем, что горизонтальный поперечный приводной блок содержит серводвигатель, гибкий вал, ведущее синхронное колесо, ведомое синхронное колесо и синхронный ремень, при этом серводвигатель соединен посредством гибкого вала с ведущим синхронным колесом, связанным с ведомым синхронным колесом посредством синхронного ремня, который расположен в поперечном установочном канале горизонтальной поперечной опоры, а ведущее и ведомое синхронные колеса соответственно расположены на обоих концах поперечного установочного канала, к торцевой поверхности синхронного ремня с внешней его стороны жестко прикреплена опора вертикального направления, встроенная в выступающую горизонтальную поперечную дорожку клиновым способом так, что серводвигатель с использованием гибкого вала способен вращать синхронное колесо таким образом, чтобы привести в движение синхронный ремень, который заставляет опору вертикального направления двигаться в горизонтальном направлении вдоль горизонтальной поперечной дорожки.

4. Робот по п. 3, отличающийся тем, что во внутренней камере горизонтальной поперечной опоры размещен противовес поперечного направления, прикрепленный к горизонтальной поперечной дорожке посредством соединительной пластины.

5. Робот по п. 3, отличающийся тем, что серводвигатель с гибким валом закреплен на втором звене, при этом длина гибкого выходного вала выбрана с учетом обеспечения нормальной работы робота с исключением образования петель.

6. Робот по п. 2, отличающийся тем, что приводной блок вертикального направления представляет собой поршневой цилиндр, закрепленный на опоре вертикального направления, при этом нижний конец поршневого штока цилиндра вертикального направления соединен с блоком скольжения вертикального направления с обеспечением возможности перемещения блока скольжения вверх и вниз вдоль дорожки вертикального направления.

7. Робот по п. 1 или 2, отличающийся тем, что под главным валом у его конца, удаленного от первого звена, расположен гравитационный противовес так, что, когда главный вал не вращается, центр тяжести гравитационного противовеса находится в плоскости, проходящей через осевую линию главного вала и перпендикулярной горизонтальной плоскости.

8. Робот по п. 1 или 2, отличающийся тем, что конец главного вала, противоположный соединенному с первым звеном, снабжен демпфирующим тормозным механизмом, способным создавать различную демпфирующую силу в зависимости от угла поворота вала.

9. Робот по п. 1 или 2, отличающийся тем, что рабочий модуль первого звена включает в себя рабочий толкатель первого звена, один конец которого шарнирно соединен с первым звеном, а другой конец шарнирно соединен с блоком скольжения, установленным на направляющей дорожке рабочего модуля первого звена, соединенным с серводвигателем рабочего модуля первого звена и способным совершать возвратно-поступательное перемещение линейно вдоль направления оси главного вала.

10. Робот по п. 9, отличающийся тем, что блок скольжения соединен с концом рабочего модуля первого звена посредством демпфирующей пружины.

11. Робот по п. 1 или 2, отличающийся тем, что рабочий модуль второго звена включает в себя рабочий толкатель второго звена, один конец которого шарнирно соединен со вторым звеном, а другой конец шарнирно соединен с блоком скольжения, расположенным в направляющей дорожке рабочего модуля второго звена и связанным с серводвигателем рабочего модуля второго звена с возможностью совершения возвратно-поступательного движения линейно вдоль направления оси второго звена.

12. Робот по п. 11, отличающийся тем, что верхняя часть внутренней стороны первого звена снабжена демпфирующей пружинной пластиной.

13. Робот по п. 1 или 2, отличающийся тем, что оси рабочего толкателя первого звена, рабочего толкателя второго звена и главного вала находятся в одной плоскости.

14. Робот по п. 1 или 2, отличающийся тем, что к основанию со стороны выступающей части главного вала прикреплена опора параллелограммной конструкции, на верхнюю поверхность которой опирается первый соединительный вал, к которому шарнирно подсоединены соответственно нижние концы управляющих тяг первого звена, шарнир в месте шарнирного соединения второго звена и первого звена снабжен шарнирным валом, имеющим выступающий центральный шток, несущий на своем переднем конце соединительную перемычку, причем соединительная перемычка, центральный шток и вал шарнира выполнены как одно целое, а верхние концы расположенных параллельно управляющих тяг первого звена и нижние концы расположенных параллельно управляющих тяг второго звена соответственно шарнирно соединены с перемычкой.

15. Робот по п. 14, отличающийся тем, что на соединительной перемычке установлены два расположенных параллельно друг другу соединительных вала - второй вал в нижней части перемычки и третий вал в ее верхней части, при этом верхние концы двух расположенных параллельно управляющих тяг первого звена соответственно шарнирно соединены со вторым соединительным валом, а нижние концы двух параллельно расположенных управляющих тяг второго звена соответственно шарнирно соединены с третьим соединительным валом.

| CN 101049690 A, 10.10.2007 | |||

| CN 103192378 A, 10.07.2013 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| CN 103056875 A, 24.04.2013 | |||

| US 4976582 A1, 11.12.1990 | |||

| МАНИПУЛЯТОР | 1991 |

|

RU2022769C1 |

Авторы

Даты

2018-08-07—Публикация

2016-03-07—Подача