Изобретение относится к области получения алюминиевой продукции для использования на металлургических и химических предприятий в виде прессованных брикетов заданной формы и размеров путем комплексной механико-термической переработки алюминиевых отходов: стружки, проволоки, банок из-под напитков, вырубки тонкого проката, отходов фольги.

Известен способ переработки алюминиевых банок из-под напитков, заключающийся в том, что банки измельчают и отделяют железные включения (JP 01-287231, С22В 21/06, опубл. 17.11.1989).

Применение известного способа не позволяет удалить органические примеси из полученного продукта и требуется дальнейшая переработка переплавкой.

Известен способ переработки алюминиевых банок, заключающийся в том, что из банок удаляют железные включения, а затем осуществляют измельчение в четыре стадии с получением на каждой стадии частиц с уменьшающейся крупностью частиц. Первые три стадии производят в роторных барабанных измельчителях, четвертую - в аппарате истирающего действия (патент РФ №2214461, С22В 7/00, опубл. 20.10.2003).

Недостатками известного способа являются:

- большое количество стадий измельчения, то приводит к упрочению материала банок после каждой стадии, тем самым затрудняя измельчение на последующей стадии, что существенно повышает энергоемкость и снижает производительность переработки;

- отсутствие термической обработки в процессе измельчения не обеспечивает полного удаления влаги и практически полную очистку от органических примесей измельченного материала банок.

Наиболее близким по технической сущности является способ комплексной переработки тонких форм алюминиевых отходов, заключающийся в том, что отходы измельчают с получением частиц крупностью 10-26 мм, подвергают магнитной сепарации, производят обжиг при температуре 600-1200°С и осуществляют повторное измельчение с получением частиц крупностью не более 4 мм (патент РФ № 2214461, С22В 7/00, опубл. 20.10.2003 - прототип).

Недостатком известного способа является несоответствие современным техническим требованиям технологических процессов на металлургических и химических предприятиях из-за использования алюминиевого материала в виде порошка.

Техническая задача изобретения заключается в создании способа комплексной высокопроизводительной переработки алюминиевых отходов с получением продукции в виде брикетов заданной формы и размеров, отвечающей требованиям технологического процесса металлургического или химического предприятий.

Поставленная техническая задача решается тем, что в способе комплексной переработки алюминиевых отходов, включающем удаление посторонних включений и органических примесей, по меньшей мере, двухэтапное измельчение и классификацию, согласно изобретению после классификации полученные массы измельченного сырья дозированно загружают в смеситель с последующей подачей в накопительный бункер брикетировочного пресса и прессуют при удельном давлении более 1000 кг/см2 с получением брикета заданной формы с наибольшей стороной не более 100 мм. В таком способе комплексной переработки алюминиевых отходов предпочтительно:

- отходы перед измельчением подвергают сепарации;

- сырье после первого этапа измельчения подвергают обжигу при температуре более 180°С и очистке от органических примесей путем непрерывной аспирации газа;

- сырье после окончательного измельчения подвергают классификации для получения частиц крупностью не более 20 мм;

- измельченное сырье в смесителе подвергают химической обработке реактивом-активатором для растворения поверхностной оксид ной пленки;

- прессование измельченного сырья осуществляют методом валкования;

- брикет прессованного сырья имеет неправильную геометрическую форму.

Дозированная загрузка измельченного сырья в смеситель с предпочтительной химической обработкой реактивом-активатором для растворения поверхностной оксидной пленки, последующая подача сырья в накопительный бункер брикетировочного пресса и прессование при удельном давлении более 1000 кг/см2 с получением брикета заданной формы с наибольшей стороной не более 100 мм обеспечивают заявляемому изобретению получение продукции в виде брикетов заданной формы и размера, отвечающей требованиям технологического процесса металлургических или химических предприятий.

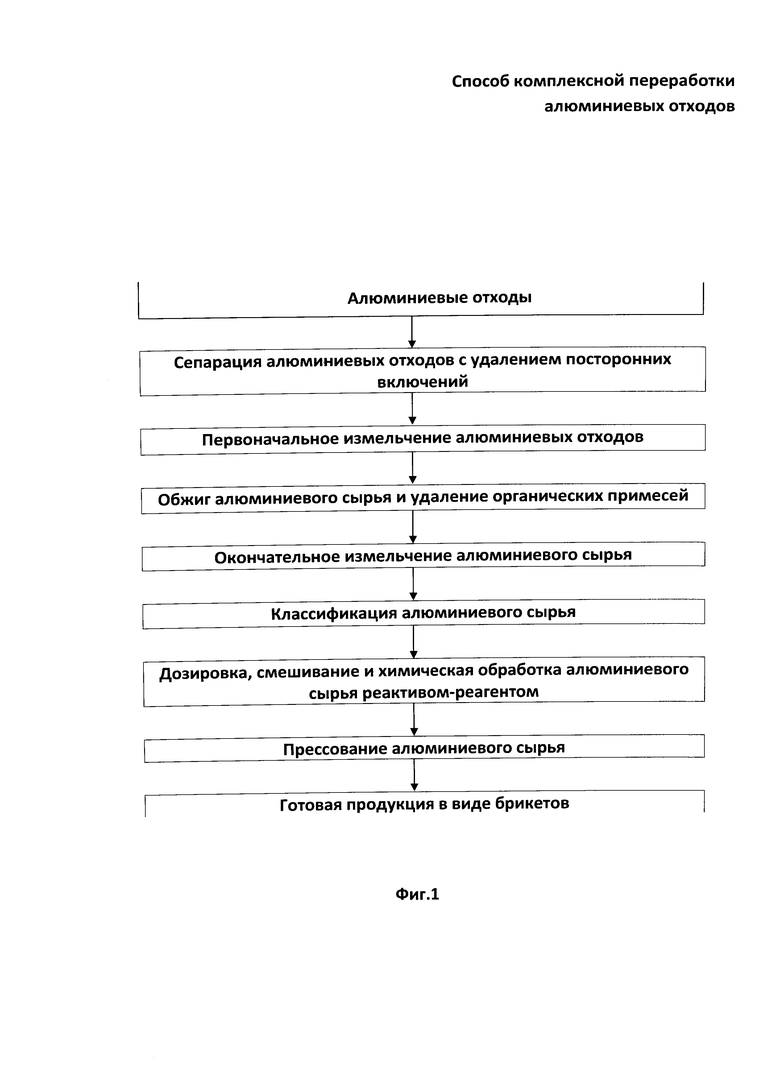

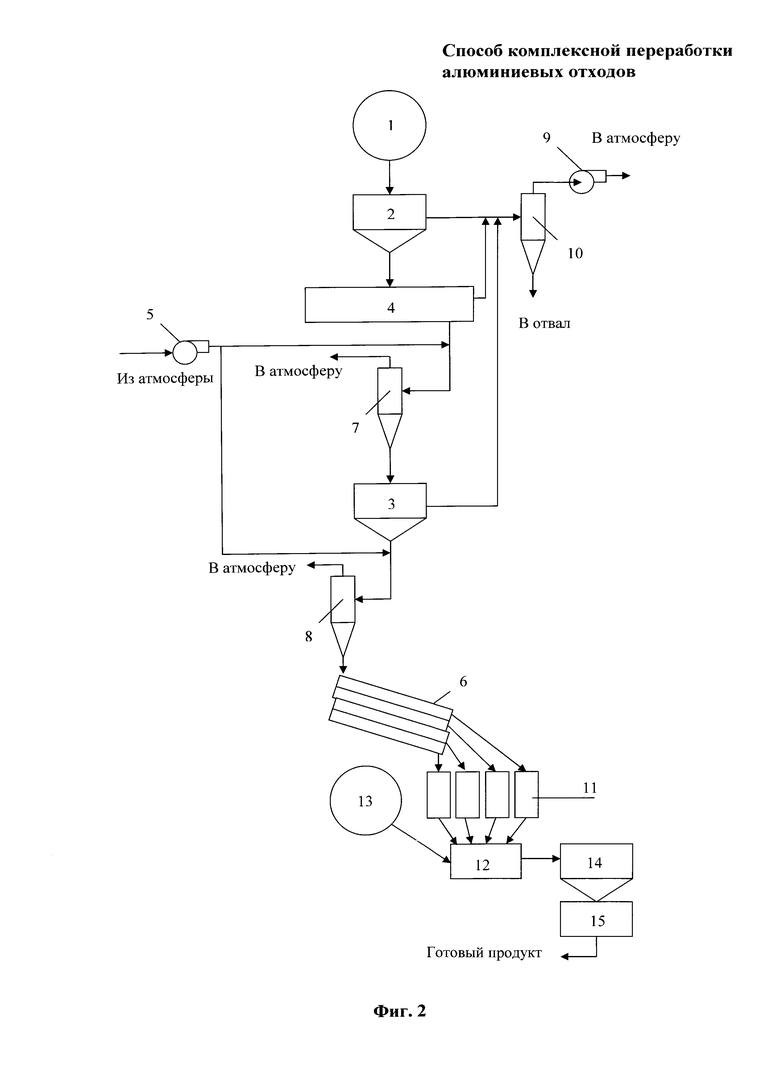

Способ комплексной переработки алюминиевых отходов иллюстрируется чертежами, где на фиг. 1 показана принципиальная схема способа комплексной переработки алюминиевых отходов, на фиг. 2 показана технологическая схема практической реализации комплексной переработки алюминиевых отходов по заявляемому способу.

Способ комплексной переработки алюминиевых отходов реализуется следующим образом.

Алюминиевые отходы (стружки, проволоки, банок из-под напитков, вырубки тонкого проката, отходов фольги) предпочтительно подвергают сепарации для удаления посторонних включений, а затем производят их первоначальное измельчение. Отсепарированное алюминиевое сырье предпочтительно подвергают обжигу при температуре более 180°С, при этом происходит удаление органических соединений. Далее полученное алюминиевое сырье подают на повторное измельчение и производят его классификацию для получения частиц крупностью не более 20 мм. Сырье после классификации дозируют, смешивают и подвергают химической обработке реактивом-активатором для растворения поверхностной оксидной пленки, затем загружают в приемный бункер брикетировочного пресса и прессуют при удельном давлении более 1000 кг/см2 с получением брикета заданной формы с наибольшей стороной не более 100 мм. Далее брикетированный материал поступает в тару в качестве товарного продукта для использования на металлургических и химических предприятиях.

Пример практического осуществления способа комплексной переработки тонких форм алюминиевых отходов.

В качестве исходных алюминиевых отходов использовались алюминиевые банки из-под напитков, алюминиевая стружка, алюминиевая фольга. Алюминиевые отходы через сепаратор 1, с помощью которого удаляют посторонние включения, подают в устройство измельчения 2, где происходит их первоначальное измельчение до размеров частиц крупностью не более 30 мм. Затем алюминиевое сырье направляют в агрегат обжига 4, где происходит его термическая очистка при температуре более 180°С от органических примесей и влаги. Кроме того, в процессе обжига снижается прочность металла, что облегчает вторую стадию измельчения. После обжига алюминиевое сырье при помощи пневмотранспорта 5 и циклона 7 подают в устройство измельчения 3, в котором происходит окончательное измельчение до размера частиц крупностью не более 20 мм. Для удаления пылевых фракций в процессе окончательного измельчения и обжига при помощи системы аспирации, состоящей из вентилятора 9 и циклона 10, производят обеспыливание измельчаемого сырья. Из измельчителя 3 при помощи пневмотранспорта 5 и циклона 8 алюминиевое сырье подают в устройство для классификации 6, из которого расклассифицированный по фракциям материал поступает в накопительные бункеры 11, из которых в дозированных количествах транспортерами сырье попадает в смеситель 12. В смесителе 12 измельченное сырье подвергают химической обработке реактивом-активатором, поступающим из бункера 13. Обработанное и смешанное сырье через транспортер подают в приемный бункер 14 пресса 15. Прессование сырья осуществляют методом валкования на прессе 15 при удельном давлении более 1000 кг/см2. Создание смеси из алюминиевого сырья различных фракций с последующей химической обработкой реактивом-активатором для растворения поверхностной оксидной пленки и применение брикетирозочного пресса, обеспечивающего прессование методом валкования при удельном давлении более 1000 кг/см2, обеспечивает высокопроизводительную комплексную механико-термическую переработку алюминиевых отходов с получением готовой продукции в виде брикетов заданных форм и размеров, которые могут быть использованы в качестве товарного продукта в химической и металлургической отраслях промышленности.

Наличие отличительных признаков в заявляемом способе комплексной переработки алюминиевых отходов обеспечивает высокопроизводительную комплексную переработку алюминиевых отходов с получением продукции в виде брикетов прессованного сырья заданной формы и размеров, отвечающей требованиям технологического процесса металлургических или химических предприятий.

Применение заявляемого способа комплексной переработки алюминиевых отходов (стружки, проволоки, банок из-под напитков, вырубки тонкого проката, отходов фольги) для получения продукции в виде брикетов заданной формы и размера для использования на металлургических или химических предприятиях обеспечивает изобретению соответствие критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТОНКИХ ФОРМ АЛЮМИНИЕВЫХ ОТХОДОВ | 2008 |

|

RU2375472C1 |

| Способ переработки металлолома, содержащего алюминий | 2023 |

|

RU2819944C1 |

| УСТАНОВКА ДЛЯ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ | 2014 |

|

RU2553985C1 |

| БРИКЕТ ИЗ ВТОРИЧНОГО АЛЮМИНИЯ | 2007 |

|

RU2353680C2 |

| ЛИНИЯ ПРОИЗВОДСТВА БРИКЕТОВ ИЗ ГИДРОЛИЗНОГО ЛИГНИНА | 1998 |

|

RU2153524C2 |

| Способ изготовления брикета для раскисления стали | 2016 |

|

RU2633682C1 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

| ЛИНИЯ БРИКЕТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2495943C1 |

| ЛИНИЯ ДЛЯ ПОДГОТОВКИ МАТЕРИАЛА МЕТАЛЛУРГИЧЕСКОЙ ШИХТЫ | 2006 |

|

RU2333264C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТА ДЛЯ РАСКИСЛЕНИЯ ЧУГУНА ИЛИ СТАЛИ | 2007 |

|

RU2379357C2 |

Изобретение относится к способу комплексной механико-термической переработки алюминиевых отходов. Способ включает удаление посторонних включений и органических примесей, по меньшей мере двухэтапное измельчение и классификацию, при этом отходы перед измельчением подвергают сепарации, классификацию осуществляют с получением частиц крупностью не более 20 мм, после классификации полученные массы измельченного сырья дозированно загружают в смеситель с последующей подачей в накопительный бункер брикетировочного пресса и прессуют валкованием при удельном давлении более 1000 кг/см2 с получением брикета неправильной геометрической формы с наибольшей стороной не более 100 мм. Обеспечивается повышение производительности переработки алюминиевых отходов с получением продукции в виде брикетов заданной формы и размеров, отвечающей требованиям технологического процесса металлургических или химических предприятий. 2 ил.

Способ комплексной переработки алюминиевых отходов, включающий удаление посторонних включений и органических примесей, по меньшей мере двухэтапное измельчение и классификацию, дозированную загрузку в смеситель с последующей подачей в накопительный бункер брикетировочного пресса и прессование брикета заданной формы с наибольшей стороной не более 100 мм, отличающийся тем, что отходы перед измельчением подвергают сепарации, классификацию осуществляют с получением частиц крупностью не более 20 мм, а прессование осуществляют валкованием при удельном давлении более 1000 кг/см2.

Авторы

Даты

2016-08-10—Публикация

2014-04-10—Подача