Изобретение относится к черной металлургии, в частности к подготовке отходов обжига флюсующих составляющих для подачи в металлургическую шихту путем производства железосодержащих шлакообразующих брикетов, используемых как заменитель извести при производстве чугуна и стали.

Известно устройство для обеспыливания отходящих газов вращающейся печи, предназначенной для обжига известняка, содержащее размещенную на загрузочном конце печи камеру с рукавными фильтрами и бункер для сбора пыли (см. а.с. СССР №1649227, МКИ 5 F27В 7/20, опубл. 15.05.91, Бюл. №18).

Существенными признаками изобретения, общими с существенными признаками заявляемого технического решения, являются: устройство для обеспыливания отходящих газов, содержащее бункер для сбора пыли.

Недостатком этого устройства является невозможность утилизировать значительное количество аспирационной пыли на месте ее образования. Поэтому известковая пыль, улавливаемая устройством для обеспыливания отходящих газов вращающейся печи, накапливается в бункере, а затем автотранспортом или другими транспортными средствами передается на участок подготовки шихты аглофабрики, а на предприятиях, где нет аглофабрики, вывозится в отвал или передается строительным предприятиям.

С учетом физических свойств пыли (мелкофракционность, повышенная активность на открытом воздухе, пылевыделение при перегрузках и пр.) передача ее и использование вдали от места образования вызывает дополнительные трудности (использование спецавтотранспорта, аспирация мест погрузки и выгрузки, ограниченное время хранения и пр.).

Известна линия для подготовки и подачи материала металлургической шихты, включающая установленные по ходу технологического процесса и соединенные механизмами передачи материала бункеры, мельницу, весодозирующие устройства, систему обжигового агрегата, охладители и аспирационную систему, при этом мелкую фракцию продукта обжига известняка, уловленную электрофильтрами, подают в бункеры и далее на окомкование (в агломерацию) (см. патент Украины №6439 С1, МКИ 5 С22В 1/00, опубл. 29.12.94, Бюл. №8-1). Это решение принято в качестве аналога.

Существенными признаками аналога, совпадающими с существенными признаками заявляемого технического решения, являются: устройство для обеспыливания отходящих газов, бункер для сбора пыли.

Недостатком аналога является отсутствие средств гашения извести, что обуславливает ограниченный ее расход в аглошихту из-за выделений пропорционально возрастающему количеству извести токсичных пылевидных фракций, образующихся при ее гашении в момент контакта с влажным концентратом и водой, большие потери извести (до 5%) в результате уноса ее мелких классов с паром, который интенсивно образуется в период гашения, неполное использование интенсифицирующей способности извести из-за недостаточного контакта извести с концентратом. Поэтому процесс «гашения» отдельных частиц извести не успевает закончиться и протекает при окомковании шихты и укладывании ее на аглоленту. Поскольку процесс гашения извести сопровождается увеличением ее объема, это приводит к разрушению уже образовавшихся гранул шихты.

Известна линия подготовки материала металлургической шихты, а именно конвертерной извести (см. а.с. СССР №1505902 А1, МКИ 4 С04В 2/02, опубл. 07.09.1989 г., Бюл. №33), принятая в качестве прототипа.

В соответствии с прототипом известняк обжигают в многозонной печи кипящего слоя и в виде мягкообожженной извести крупностью 3-20 мм направляют на транспортер охлажденной извести, затем подают на двудечный грохот, где разделяют ее на два класса крупности: 8-20 и 3-8 мм. Известь крупностью 8-20 мм подают без дополнительной обработки в конвертерный цех. Известь крупностью 3-8 мм и пылевидную известь крупностью 0-1 мм, уловленную в системе газоочистки и в технологических циклонах, подают в смесительное устройство. Смесь подают в валковый брикетный пресс и брикетируют. Готовые брикеты специальным транспортом подают в конвертерный цех.

Существенными признаками прототипа, совпадающими с существенными признаками заявляемого технического решения, является наличие устройства для улавливания мелкофракционных отходов обжига известняка в виде аспирационной пыли из отходящих от агрегата обжига газов, емкости для сбора извести, а также системы формирования брикетов, состоящей из механизмов подачи и брикетирования.

Недостатком прототипа является отсутствие средств подачи железосодержащих отходов металлургического производства в смесь для брикетирования, т.е. невозможность получения железосодержащих шлакообразующих брикетов.

В основу изобретения поставлена задача усовершенствовать линию подготовки материала металлургической шихты путем расширения ее технологических возможностей за счет введения в нее новых звеньев, которые обеспечивают возможность совместной переработки мелкофракционных отходов обжига известняка и железосодержащих отходов металлургических производств в шлакообразующие железосодержащие брикеты.

Поставленная задача решается тем, что линия для подготовки материала металлургической шихты, включающая устройство для улавливания мелкофракционных отходов обжига известняка в виде аспирационной извести из отходящих от агрегата обжига газов и емкость для сбора извести, систему формирования брикетов, состоящую из механизмов подачи и брикетирования, отличающаяся тем, что содержит один или более реакторов, выполненных в виде смесителя и оборудованных дозатором воды, емкость для приема железосодержащих отходов металлургического производства и снабжена постами твердения, причем реактор (или реакторы) связан с емкостью для приема железосодержащих отходов и емкостью для сбора извести средствами дозирования и транспортирования извести и железосодержащих отходов, и с системой формирования брикетов средствами подачи полученной в реакторе(или реакторах) смеси гашеной извести и железосодержащих отходов.

Кроме того, линия в качестве механизма брикетирования материала содержит вибропресс.

Причинно-следственная связь между совокупностью существенных признаков изобретения и достигаемым техническим результатом заключается в следующем.

Введение в состав линии одного или более реакторов, выполненных в виде смесителей и оборудованных дозатором воды, и соединение их средствами дозирования и транспортирования с емкостью для сбора извести и с емкостью для приема железосодержащих отходов металлургического производства позволяет совместить выполнение двух функций в одном устройстве - функцию реактора и функцию смесителя, а именно осуществлять «гашение» извести и смешивание ее с железосодержащими отходами в одном устройстве, а обеспечение их связи средствами подачи полученной в реакторах смеси гашеной извести и железосодержащих отходов с системой формирования брикетов позволяет получить железосодержащие шлакообразующие брикеты, используемые взамен извести при производстве чугуна и стали, как заменитель обожженной извести.

Установка двух смесителей, работающих циклично (при работе первого смесителя производится загрузка второго и наоборот), обеспечивает непрерывность режима «гашения» и всего цикла в целом. В случае потребности рынка в известковом тесте из технологического процесса исключается добавка железосодержащих отходов металлургического производства и не производится формирование брикетов. Готовое известковое тесто непосредственно из смесителя выгружается в автотранспорт или упаковывается в полиэтиленовые пакеты с помощью упаковочной машины. Смесители могут быть как гравитационного, так и принудительного действия.

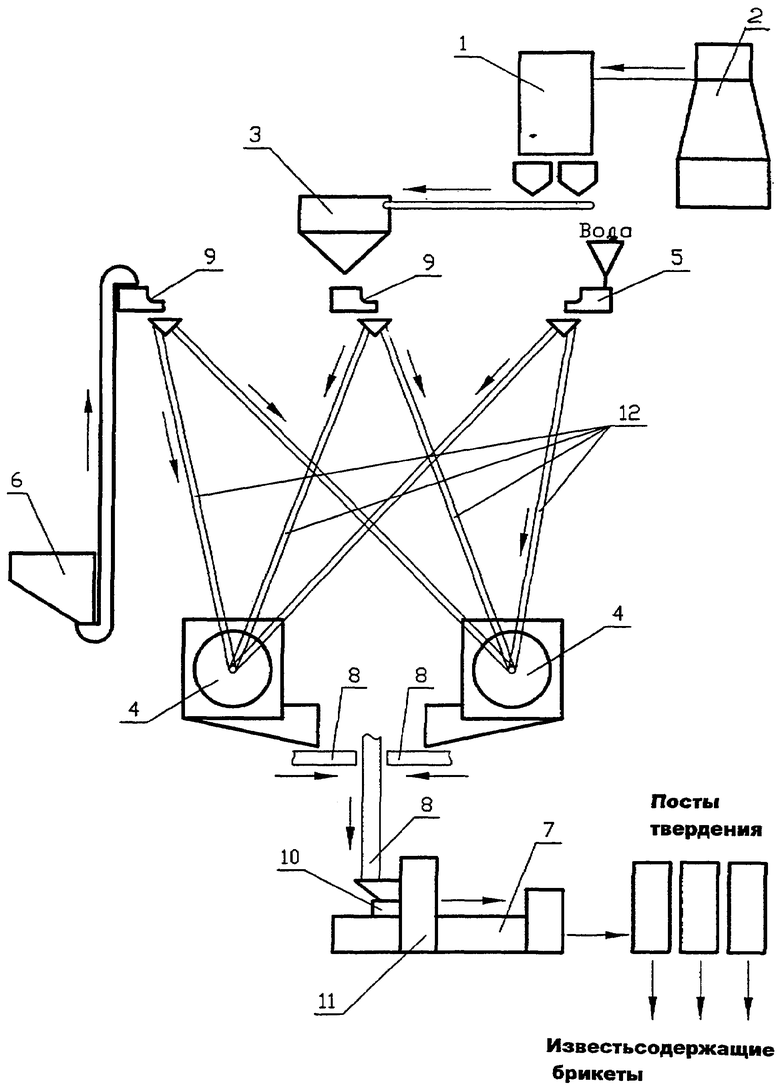

Изобретение поясняется чертежом, где представлена технологическая схема линии.

Линия для подготовки материала металлургической шихты содержит устройство 1 для улавливания мелкофракционных отходов обжига известняка в виде аспирационной извести из отходящих от агрегата обжига 2 газов и емкость 3 для сбора извести, а также систему 7 формирования брикетов, состоящую из механизмов подачи 10 и брикетирования 11. Линия снабжена двумя реакторами 4, выполненными в виде смесителей и оборудованными дозатором 5 воды, емкостью 6 для приема железосодержащих отходов металлургического производства и содержит посты твердения, причем реакторы 4 связаны с емкостью 6 для приема железосодержащих отходов и емкостью 3 для сбора извести средствами дозирования 9 и транспортирования 12 извести и железосодержащих отходов и с системой 7 формирования брикетов средствами 8 подачи полученной в реакторах 4 смеси гашеной извести и железосодержащих отходов.

В качестве механизма брикетирования установлен вибропресс.

Линия работает следующим образом.

Измельченный материал (известняк) направляют в агрегат для обжига 2. После обжига материал поступает (не показано) в осадители и охлаждается, а газовый поток, содержащий мелкофракционную аспирационную известь, направляют в устройство 1 для улавливания мелкофракционных отходов обжига известняка в виде аспирационной извести и подвергают очистке. Очищенный газ при помощи вентилятора и трубы выбрасывают в атмосферу, а аспирационную известь, уловленную в устройстве 1, направляют в емкость 3 для сбора извести, а затем средствами дозирования 9 и транспортирования 12 подают в один из реакторов-смесителей 4 (гравитационного или принудительного перемешивания), куда дозатором 5 подают воду и перемешивают до полного «гашения» извести.

В целях обеспечения непрерывности цикла и обеспечения режима «гашения» в линии предусматривается установка двух реакторов 4, выполненных в виде смесителей, работающих циклично - при работе первого реактора-смесителя производится загрузка второго и наоборот.

Прием железосодержащих отходов металлургического производства осуществляют в емкость 6 для приема железосодержащих отходов металлургического производства, из которой средством транспортирования 12 передают в заданном соотношении с учетом подготовки смеси с содержанием влаги 8-10%.

Общее время подготовки замеса 5-6 мин.

Подготовленная полусухая смесь средством 8 подачи, например ленточным конвейером, подается в систему 7 формирования брикетов, состоящую из механизмов подачи 10 и брикетирования 11.

После формирования сырые брикеты на технологических поддонах укладывают в контейнеры и передают на посты твердения. Через 12-14 часов брикеты разгружают в бункер и из бункера по мере накопления - в автосамосвал и вывозят потребителю (доменный или сталелитейный цех).

Использование изобретения обеспечивает утилизацию аспирационной извести непосредственно в месте ее образования, что исключает негативное воздействие пыли на окружающую среду, уменьшает затраты на перевозку пыли, исключает использование специальных средств доставки, а также позволяет получить продукт с новыми потребительскими свойствами - железосодержащие шлакообразующие брикеты, используемые в металлургическом процессе как заменитель обожженной извести. Это позволяет уменьшить производственные затраты при получении чугуна или стали путем замены части компонентов брикетами, производимыми на основе отходов, и снизить затраты на утилизацию отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ МАТЕРИАЛА МЕТАЛЛУРГИЧЕСКОЙ ШИХТЫ | 2006 |

|

RU2333265C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ БРИКЕТОВ НА ОСНОВЕ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2293775C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ БРИКЕТОВ НА ОСНОВЕ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2293776C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОКИСЛЕННЫЙ ЖЕЛЕЗОСОДЕРЖАЩИЙ МАТЕРИАЛ | 2007 |

|

RU2373294C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОКИСЛЕННЫЙ ЖЕЛЕЗОСОДЕРЖАЩИЙ МАТЕРИАЛ | 2007 |

|

RU2373295C2 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| ЛИНИЯ БРИКЕТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2495943C1 |

| Способ брикетирования железосодержащих отходов в виде окалины | 2019 |

|

RU2705483C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОКИСЛЕННЫЙ ЖЕЛЕЗОСОДЕРЖАЩИЙ МАТЕРИАЛ | 2007 |

|

RU2382090C2 |

Изобретение относится к черной металлургии, в частности к подготовке отходов обжига флюсующих составляющих для подачи в металлургическую шихту. Линия включает устройство для улавливания мелкофракционных отходов обжига известняка в виде аспирационной извести из отходящих от агрегата обжига газов и емкость для сбора извести, систему формирования брикетов, состоящую из механизмов подачи и брикетирования. Линия снабжена одним или более реактором, выполненным в виде смесителя и оборудованным дозатором воды, емкостью для приема железосодержащих отходов металлургического производства и постами твердения. Реактор/реакторы связан с емкостью для приема железосодержащих отходов и емкостью для сбора извести средствами дозирования и транспортирования соответственно железосодержащих отходов и извести и с системой формирования брикетов средствами подачи полученной в реакторе/реакторах смеси гашеной извести и железосодержащих отходов. В качестве механизма брикетирования материала содержит вибропресс. Изобретение обеспечивает утилизацию аспирационной извести в месте ее образования, возможность совместной переработки мелкофракционных отходов обжига известняка и железосодержащих отходов металлургических производств в шлакообразующие железосодержащие брикеты, используемые как заменитель извести при производстве чугуна и стали. 1 з.п. ф-лы, 1 ил.

| Способ получения конвертерной извести | 1988 |

|

SU1505902A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ПЫЛИ, ОБРАЗУЮЩЕЙСЯ ПРИ ВОССТАНОВЛЕНИИ ЖЕЛЕЗНОЙ РУДЫ | 1996 |

|

RU2135424C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО ЧУГУНА ИЛИ СТАЛЬНОГО ПОЛУПРОДУКТА | 1994 |

|

RU2101361C1 |

| Телефонное устройство | 1926 |

|

SU6439A1 |

| US 3721548 A, 20.03.1973. | |||

Авторы

Даты

2008-09-10—Публикация

2006-01-13—Подача