Изобретение относится к области переработки дисперсных промышленных отходов лесохимии и деревообработки и может быть использовано при производстве брикетов из технического гидролизного лигнина.

Известна линия брикетирования гидролизного лигнина, в которой по ходу технологического процесса установлены связанные между собой транспортными средствами генератор теплоносителя, модуль сушки исходного лигнина, выполненный в виде последовательно соединенных друг с другом транспортными трубопроводами бункера для исходного лигнина со шнековым питателем, пневматической сушилки, шахтно-мельничной сушилки, емкости для высушенного лигнина со шнековым питателем, дымососа и мокрого скруббера, и модуль брикетирования в виде валкового пресса (Комплексное использование сырья и отходов/ Б.М. Равич и др. -М.: Химия, 1988, - С.45, рис. 1-16).

В известной линии гидролизный лигнин с исходной влажностью 60-70% высушивается в две стадии с получением лигниновой массы влажностью 12-18%, которая затем прессуется под давлением 70-100 МПа с получением лигнинобрикетов.

К недостаткам известной линии относится высокая тепловая инерционность сушильного модуля и высокая пожаро- и взрывоопасность процесса сушки.

Известна также линия производства брикетов из гидролизного лигнина, включающая установленные по ходу технологического процесса и связанные между собой транспортными средствами модуль приготовления лигниновой пульпы, модуль обогащения лигниновой пульпы, модуль дробления лигнина, модуль обезвоживания пульпы, модуль пневмогазовой сушки лигнина с генератором теплоносителя и модуль брикетирования (Разработка технологии и оборудования комплексной линии производства брикетов и коксобрикетов из гидролизного лигнина/ Отчет о НИР, рук. Е.А. Цыганов, ВНИИгидролиз, Л., 1986, N 1P 01860050304, с. 26-28).

Известная линия является наиболее близкой к предлагаемой и выбрана в качестве прототипа.

В известной линии исходный лигнин растворяется водой до отношения Т:Ж=1: 10. Полученная лигниновая пульпа нейтрализуется раствором щелочи и затем подвергается обогащению путем очистки от посторонних включений, сортировки и измельчения крупной фракции. Далее обогащенная лигниновая пульпа подвергается механическому обезвоживанию в камерных фильтр-прессах с возвратом фильтрата на распульповывание исходного лигнина.

Обезвоженная на фильтр-прессах лигниновая масса влажностью 50-55% дезинтегрируется и подается на пневмогазовую сушку. Сушка лигнина осуществляется в потоке сушильного агента (дымовых газов) температурой ~ 600oC до влажности ~ 15%. Высушенный лигнин поступает на брикетирование. Прессование брикетов производится в валковом прессе при давлении ~ 100 МПа.

К недостаткам известной линии также относится высокая энергоемкость и пожаро- и взрывоопасность пневмогазовой сушки диспергированной лигниновой массы.

Кроме того, известная линия не предусматривает возможности смешивания высушенной лигниновой массы с добавками, например, углеродистого восстановителя и кремнеземсодержащего сырья для получения брикетированной смеси для выплавки кристаллического кремня.

Задачей изобретения является снижение пожаро- и взрывоопасности процесса и расширение функциональных возможностей линии путем обеспечения возможности сушки лигниновой массы в виде опрессованных блоков воздействием электромагнитного поля токов высокой частоты и подшихтовки лигниновой массы перед брикетированием специальными добавками.

Указанный технический результат достигается тем, что линия производства брикетов из гидролизного лигнина, включающая установленные по ходу технологического процесса и связанные между собой транспортными средствами установку приготовления лигниновой пульпы, установку обогащения пульпы, установку обезвоживания пульпы, сушильную установку с генератором теплоносителя, установку дробления и установку прессования лигнинобрикетов, согласно изобретению снабжена установкой приготовления шихты, размещенной перед установкой прессования лигнинобрикетов и связанной средствами транспортировки с установкой дробления, при этом установка обезвоживания пульпы представляет собой установку обезвоживания пульпы и прессования лигниноблоков, на которой смонтирована камера прессования лигниноблоков, а сушильная камера снабжена генератором электромагнитного поля токов высокой частоты и конвейером транспортировки лигниноблоков, посредством которого установка обезвоживания пульпы и прессования лигниноблоков связана с установкой дробления.

В предпочтительном варианте выполнения изобретения установка обезвоживания пульпы и прессования лигниноблоков выполнена в виде выстилающего аппарата с баком-сборником фильтрата, соединенным с камерой прессования.

Причем выстилающий аппарат представляет собой бункер с фильтрующим транспортером, а камера прессования установлена на станине фильтрующего транспортера.

При этом сушильная установка представляет собой туннельную камеру, соединенную воздухопроводом с генератором теплоносителя в замкнутый контур.

Причем конвейер транспортировки лигниноблоков выполнен в виде перфорированных пластин из немагнитного металла, закрепленных с двух сторон на тяговых цепях, размещенных на установленной в туннельной камере раме.

Кроме того, генератор электромагнитного поля токов высокой частоты представляет собой высокопотенциальный электрод в виде перфорированного листа из немагнитного металла, соединенный волноводом с электрогенератором повышенной частоты, причем электрод установлен над конвейером транспортировки лигниноблоков.

При этом установка приготовления шихты представляет собой по крайней мере один накопительный бункер с дозатором, связанный со смесителем.

Преимущество предлагаемой линии заключается в том, что совокупность ее отличительных признаков благодаря обеспечению возможности формирования лигниновой массы в виде прессованных блоков и их сушки воздействием высокочастотного электромагнитного поля позволяет за счет исключения пневмогазовой сушки диспергированной лигниновой массы снизить пожаро- и взрывоопасность производства брикетов. Кроме того, последующая дезинтеграция лигниноблоков и подшихтовка лигниновой массы ингредиентами для получения, кроме топливных брикетов, брикетов для металлургической промышленности, расширяет функциональные возможности линии.

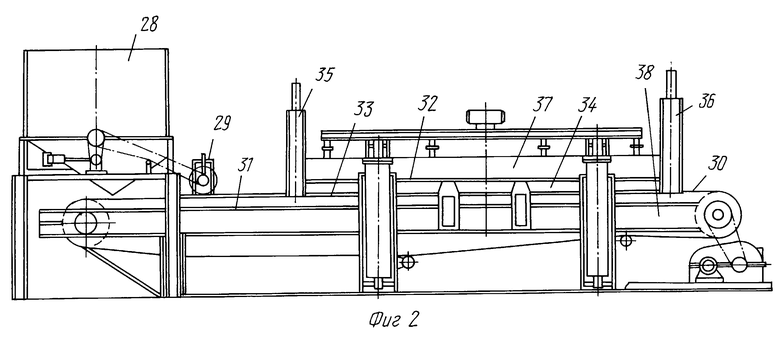

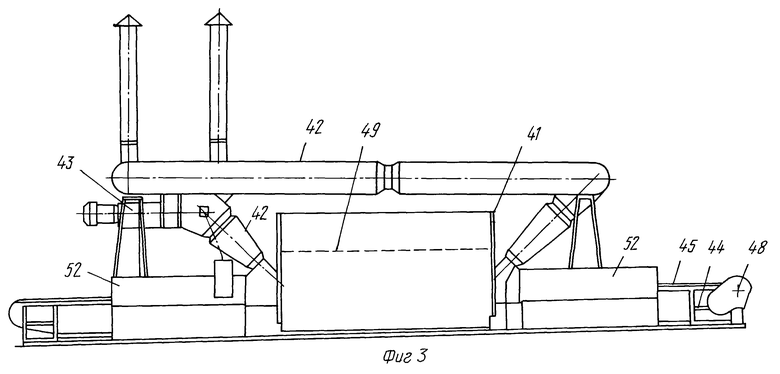

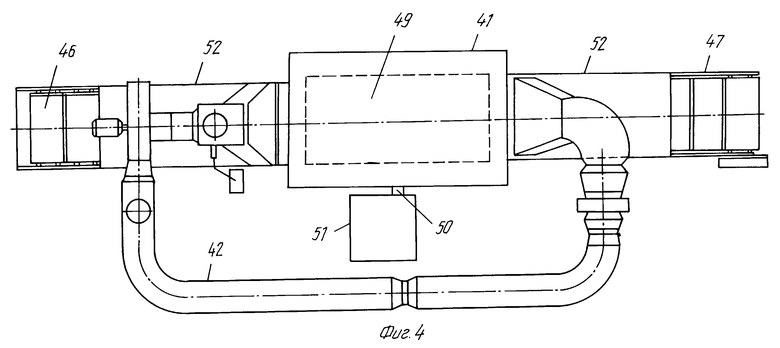

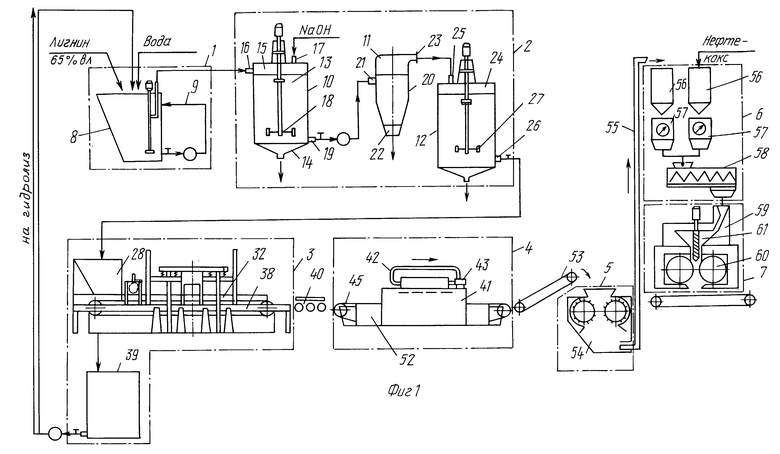

Сущность изобретения поясняется чертежами, где на фиг. 1 схематично изображен общий вид линии; на фиг. 2 представлена установка обезвоживания пульпы и прессования лигниноблоков; на фиг. 3 изображена сушильная установка; на фиг. 4 изображен вид сверху фиг. 3.

Линия производства брикетов из гидролизного лигнина содержит, установленные по ходу технологического процесса и связанные между собой транспортными средствами установку 1 приготовления лигниновой пульпы, установку 2 обогащения лигниновой пульпы, установку 3 обезвоживания и прессования лигниноблоков, сушильную установку 4, установку 5 дробления, установку 6 приготовления шихты и установку 7 для прессования топливных и/или шихтовых лигнинобрикетов.

Установка 1 приготовления лигниновой пульпы предназначена для распульповки гидролизного лигнина и представляет собой приемный бункер 8 с байпасным трубопроводом 9.

Установка 1 трубопроводом транспортировки пульпы соединена с буферной емкостью 10 установки 2.

Установка 2 обогащения лигниновой пульпы представляет собой буферную емкость 10, гидроциклон 11 и бак-сборник 12 пульпы, связанные между собой транспортным трубопроводом.

Буферная емкость 10 предназначена для отделения посторонних включений и щелочной обработки пульпы и выполнена в виде корпуса 13 с коническим днищем 14 и крышкой 15 с патрубками ввода пульпы 16 и гидроксида натрия 17. В центральной части корпуса размещена мешалка 18, в нижней части - патрубок 19 вывода пульпы, а в днище 14 корпуса - клапан для сброса посторонних включений (не показан).

Гидроциклон 11 предназначен для отделения песков и шламов и представляет собой цилиндрический корпус 20 с питающей 21 и песковой насадкой 22 и сливным патрубком 23.

Бак-сборник 12 предназначен для резервирования запаса пульпы и выполнен в виде корпуса 24 с патрубками ввода 25 и вывода 26 пульпы, установленными соответственно в верхней и нижней части корпуса, мешалкой 27 пульпы, размещенным в центральной части, и клапаном для сброса песка и шлака в днище корпуса (не показан).

Установка 2 транспортным трубопроводом соединена с выстилающим аппаратом 28 установки 3.

Установка 3 обезвоживания пульпы и прессования лигниноблоков предназначена для предварительного обезвоживания пульпы и формирования из полученной лигниновой массы блоков в виде плит с остаточной влажностью до ~ 45% и представляет собой выстилающий аппарат 28 в виде бункера с ровнительным барабаном 29 и фильтрующим транспортером 30, установленным на станине 31, и камеру прессования 32, смонтированную на последней в виде вибростола 33 с продольными бортами 34, переднего 35 и заднего 36 шибера и пуансона 37.

Для повышения степени обезвоживания лигниноблоков фильтрующий транспортер с камерой прессования присоединены к вакуум-камере 38, связанной трубопроводом с баком 39 сборником фильтрата.

Бак-сборник фильтрата 39 транспортным трубопроводом соединен с бункером 8 установки 1 и/или линией гидролиза (на чертеже не показано).

Установка 3 выдвижным рольгангом 40 соединена с конвейером сушильной установки 4.

Сушильная установка 4 предназначена для сушки сформированных лигниноблоков до влажности ~ 12% воздействием электромагнитного поля токов высокой частоты и направленного потока теплоносителя - воздуха и представляет собой туннельную камеру 41, соединенную воздухопроводом 42 в замкнутый контур с генератором теплоносителя 43. Вдоль оси камеры на раме 44 смонтирован конвейер 45 в виде перфорированных пластин 46 из немагнитного металла, например из латуни, закрепленных с двух сторон на тяговых цепях 47, размещенных в направляющих рамы на натяжной и приводной звездочках 48. Рама конвейера заземлена.

Над верхней ветвью конвейера для создания электромагнитного поля токов высокой частоты установлен высокопотенциальный электрод 49 в виде перфорированного листа из немагнитного металла, например латуни, установленного на изоляторах с возможностью регулировки по высоте (не показано).

Электрод 49 волноводом 50 соединен с генератором 51 повышенной частоты.

Для гашения электромагнитных волн токов высокой частоты камера 41 соединена на входе и выходе с форкамерами 52, закрепленными на раме конвейера 45.

Установка 4 ленточным транспортером 53 связана с установкой 5 дробления высушенных лигниноблоков.

Установка 5 дробления лигниноблоков предназначена для получения из высушенных лигниноблоков лигниновой массы крупностью минус 10 мм и представляют собой, например, двухвалковую дробилку 54 с зубчатыми валками.

Установка 5 цепным элеватором 55 связана с накопительным бункером 56 установки 6 приготовления шихты.

Установка 6 приготовления шихты предназначена для смешивания исходных компонентов шихты и представляет собой по крайней мере один накопительный бункер 56 с дозатором 57 и смеситель 58, например шнековый, соединенный с дозатором.

Установка 6 соединена с бункером 59 установки 7 прессования топливных и/или шихтовых лигнинобрикетов.

Установка 7 предназначена для изготовления лигнинобрикетов - топливных и/или шихтовых и представляет собой валковый пресс 60 высокого давления, соединенный шнековым подпрессовщиком 61 с бункером 59 шихты.

Установки линии и транспортные средства связи имеют привод с централизованным пультом управления (не показано).

Линия работает следующим образом.

Исходный гидролизный лигнин кислотностью ~ 0,72%, зольностью 3-5%, влажностью ~ 65% загружается в приемный бункер 8 установки 1, где разбавляется водой до отношения Ж: Т=10:1, а затем подключением бункера 8 к байпасному трубопроводу 9 тщательно перемешивается, циркулируя по замкнутому контуру между ними.

Полученная лигниновая пульпа транспортируется в колонну 10 установки 2 обогащения пульпы.

В емкости 10 лигниновая пульпа, поступающая в корпус 13 через патрубок 16, нейтрализуется при перемешивании мешалкой 18 10%-ным раствором гидроксида натрия, поступающим через патрубок 17, и затем после отделения по плотности от посторонних включений через патрубок 19 подается на классификацию в гидроциклон 11.

Выпавшие в осадок примеси и включения выводятся из корпуса 13 с небольшим количеством пульпы через сбрасывающий клапан в днище 14.

В гидроциклоне 11 пульпа, поступающая в корпус 20 через питающую насадку 21, разделяется по гидравлической плотности с подачей слива, содержащего обогащенную пульпу, через патрубок 23 в бак-сборник 12, а пески - через насадку 22 в отвал.

В баке-сборнике 12 обогащенная пульпа (кислотность 0,60%, зольность 1,2%), поступающая в корпус 24 через патрубок 26, усредняется по составу при перемешивании мешалкой 27 и через патрубок 26 по мере необходимости транспортируется в выстилающий аппарат 28 установки 3 обезвоживания пульпы и прессования лигниноблоков.

В выстилающем аппарате 28 лигниновая пульпа выстилается на фильтрующий транспортер 30, где регулируется по толщине слоя ровнительным барабаном 29 и частично обезвоживается под действием гравитации и разрежения в вакуум-камере 38. Подготовленная таким образом лигниновая масса подается фильтрующим транспортером в камеру прессования 32. Формирование и обезвоживание лигниноблоков в камере прессования 32 производится опусканием шиберов 35, 36 и пуансона 37. Причем для повышения степени обезвоживания лигниноблоки в момент прессования подвергаются воздействию вибрации и вакуума соответственно приводом вибростола 33 и вакуум-камеры 38.

Отжатая вода (фильтрат) через канал в вибростоле (на чертеже не показано) отводится в вакуум-камеру 38, а из нее после снятия разрежения транспортируется в бак-сборник 39, откуда в приемный бункер 8 и/или в гидролизное производство для извлечения сахаров.

По завершению формирования лигниноблоков шиберы 35, 36 и пуансон 37 поднимаются и отформованные лигниноблоки фильтрующим транспортером 30 подаются на выдвижной рольганг 40, а с последнего распределяются на цепном конвейере 45 сушильной установки 4.

В сушильной установке 4 обезвоженные до влажности ~ 40% лигниноблоки транспортируются цепным конвейером по туннельной камере 41 вдоль высокопотенциального электрода 49 и, проходя через генерируемое им высокочастотное электромагнитное поле, разогреваются от внутренних слоев к наружным, испаряя влагу.

Образующийся при этом водяной пар направленным потоком горячего воздуха, нагнетаемым теплогенератором 43, выдувается из камеры 41 в воздухопровод 42 и далее в атмосферу.

По завершении сушки лигниноблоки выводятся из туннельной камеры 41 цепным конвейером 45, перегружаются на ленточный транспортер 53 и транспортируются на установку 5 дробления лигниноблоков.

На установке 5 высушенные до влажности ~ 12% лигниноблоки подвергаются измельчению с получением лигниновой массы крупностью минус 10 мм.

Полученная лигниновая масса из-под дробилки 54 подается в накопительный бункер 56 установки 6 приготовления шихты.

В установке 6 сухая лигниновая масса из бункера 56 через дозатор 57 подается в смеситель 58, где в случае подготовки шихты для топливных брикетов перемешивается, а в случае подготовки шихты, например, для углеродистого восстановителя, используемого в металлургии, - смешивается в соотношении 1:1 с нефтекоксом мелкозернистым (ГОСТ 22898-78).

Подготовленная шихта из смесителя 58 подается в бункер 59 установки 7 прессования топливных брикетов и/или брикетов комплексного углеродистого восстановителя.

В установке 7 лигниновая шихта из смесителя 58 подается в бункер 59 шнековым подпрессовщиком 61 в зев между валками пресса 60, на бандажах которых расположены ячейки для формирования брикетов. Из-под валков пресса отпрессованные брикеты транспортируются на склад готовой продукции.

Таким образом, предлагаемая линия благодаря отличительным признакам, выполненным согласно изобретению, позволяет за счет обеспечения возможности сушки лигниновой массы воздействием на обезвоженные лигниноблоки электромагнитным полем токов высокой частоты снизить пожаро- и взрывоопасность сушки и, кроме того, за счет возможности введения в лигниновую массу перед брикетированием шихтующих добавок расширить функциональные возможности линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ ГИДРОЛИЗНОГО ЛИГНИНА | 1998 |

|

RU2132361C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1998 |

|

RU2131912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОУГЛЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИГНОУГЛЯ | 1992 |

|

RU2044028C1 |

| ПЕЛЛЕТЫ ИЗ ОТХОДОВ ДЕРЕВООБРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА (ГИДРОЛИЗНОГО ЛИГНИНА) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2671824C1 |

| Способ получения топливных брикетов из древесных отходов | 2017 |

|

RU2653362C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1997 |

|

RU2114783C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ХВОСТОВ УГЛЕОБОГАЩЕНИЯ И ОТХОДОВ ЦЕЛЛЮЛОЗНО-КАРТОННОГО ПРОИЗВОДСТВА | 2024 |

|

RU2835631C1 |

| Поточная линия для размораживания железосодержащих материалов | 1978 |

|

SU779423A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОКИСЛЕННЫЙ ЖЕЛЕЗОСОДЕРЖАЩИЙ МАТЕРИАЛ | 2007 |

|

RU2373295C2 |

Изобретение относится к области переработки дисперсных промышленных отходов, в частности гидролиза растительного сырья и древесины, и может быть использовано при производстве брикетов из технического гидролизного лигнина. Линия производства брикетов из гидролизного лигнина включает установленные по ходу технологического процесса и связанные между собой транспортными средствами установку приготовления лигниновой пульпы и прессования лигниноблока, установку обогащения пульпы, установку обезвоживания пульпы, сушильную установку, установку дробления, установку прессования лигнинобрикетов и установку приготовления шихты. При этом сушильная камера снабжена генератором электромагнитного поля токов высокой частоты и конвейером транспортировки лигниноблоков, посредством которого установка обезвоживания пульпы и прессования лигниноблоков связана с установкой дробления. Линия позволяет снизить пожаро- и взрывоопасность производства брикетов и расширить функциональные возможности линии. 6 з.п. ф-лы, 4 ил.

| Отчет о НИР, рук | |||

| ЦЫГАНОВ Е.А., ВНИИгидролиз, Л., 1986, N ТР 01860050304, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| РАВИЧ Б.М | |||

| и др | |||

| Комплексное использование сырья и отходов М.: Химия, 1988, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Способ изготовления брикетов из растительных и т.п. материалов | 1932 |

|

SU34524A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2000-07-27—Публикация

1998-04-22—Подача