Заявляемый объект относится к области утилизации металлургических отходов и может быть использован в черной металлургии для подготовки к утилизации железосодержащих отходов производства, которые могут быть использованы при выплавке стали в качестве дополнительного сырья.

Наиболее близким по совокупности признаков к заявляемому объекту является выбранная в качестве прототипа линия брикетирования железосодержащих отходов, содержащая взаимосвязанные по ходу технологического процесса емкости для сырья и связующих добавок, шаровую мельницу для размалывания окалины и связующих добавок, печь для варки связующего, смеситель шихты и брикетировочный пресс. Емкости для сырья и связующих добавок соединены механизмами подачи, дозирования и транспортирования с шаровой мельницей, высокотемпературной печью для варки связующих добавок и смесителем шихты, который сообщен с брикетировочным прессом. После брикетировочного пресса установлены система нагрева брикетов и система охлаждения брикетов на воздухе. Система нагрева брикетов выполнена в виде печи для обжига брикетов при температуре 700÷1000°C. Брикетирование железосодержащих отходов осуществляют следующим образом: окалину размалывают в шаровой мельнице до размера частиц 0,3÷3,0 мм. Затем в окалину добавляют заранее приготовленное связующее вещество, которое получают в результате совместного помола и высокотемпературной (1450÷1500°C) варке кварцевого песка, соды, известняка, полевого шпата и глинозема. Окалину со связующим веществом смешивают в массовом соотношении 80÷99 к 20÷1. Затем в смесь добавляют сверх 100% по массе 5÷15% водного раствора Na2O nSiO2. После этого полученную смесь прессуют в виде брикетов произвольной формы. Готовые брикеты обжигают в печи в течение 0,5÷1,0 ч при температуре 700÷1000°C и охлаждают на воздухе (патент Российской Федерации № 2055919, МПК С22В 1/24, опубл. 10.03.1996).

У заявляемого объекта и прототипа совпадают следующие существенные признаки. Обе линии брикетирования железосодержащих отходов содержат взаимосвязанные по ходу технологического процесса емкости для приема сырья и связующих добавок, связанные механизмами подачи, дозирования и транспортирования со смесителем шихты, который сообщен с брикетировочным прессом, систему нагрева брикетов и систему охлаждения брикетов.

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствуют следующие причины. Наличие шаровой мельницы для предварительного многочасового размалывание стальной окалины и многочасового помола элементов комплексного связующего, состоящего их кварцевого песка, соды, известняка, полевого шпата и глинозема, наличие высокотемпературной печи для варки комплексного связующего при 1450÷1500°C и наличие печи для обжига шихты при 700÷1000°C повышает энергоемкость линии брикетирования железосодержащих отходов.

В основу заявляемого объекта поставлена задача создать такую линию брикетирования железосодержащих отходов, в которой усовершенствования путем введения новых элементов позволят обеспечить достижение технического результата, заключающегося в снижении энергоемкости линии брикетирования железосодержащих отходов.

Заявляемая линия брикетирования железосодержащих отходов содержит взаимосвязанные по ходу технологического процесса емкости для сырья и связующих добавок, связанные механизмами подачи, дозирования и транспортирования со смесителем шихты, который сообщен с брикетировочным прессом, систему нагрева брикетов и систему охлаждения брикетов.

Отличительной особенностью заявляемого объекта является следующее. Емкости для сырья выполнены в виде бункера для отсевов коксика, бункера для окалины и бункера для пыли газоочисток электросталеплавильной печи. Емкости для связующих добавок выполнены в виде емкости с мешалкой для приготовления водного раствора лигносульфоната и соединенной с ней расходной емкости с мешалкой для водного раствора лигносульфоната. Линия содержит сушило ленточное с корпусом, в котором оборудованы зоны сушки и охлаждения брикетов путем просасывания через их слой, соответственно, теплоносителя и охлаждающего воздуха. Система нагрева брикетов содержит топку со смесителем дымовых газов, вентилятор горячего дутья, дымоотводящий тракт с циклоном, имеющим шлюзовой питатель, дымососом и дымовой трубой. Система охлаждения брикетов содержит вентилятор охлаждающего воздуха и вентилятор для отработанного охлаждающего воздуха. Брикетировочный пресс соединен через конвейер, виброконус с распределителем брикетов и роликовый грохот-питатель с указанным сушилом со стороны его загрузки, а со стороны выгрузки сушило оборудовано клапаном-мигалкой для выдачи готовых брикетов, вибропитателем и перекидным клапаном. Смеситель дымовых газов через вентилятор горячего дутья сообщен с зоной сушки брикетов со стороны выгрузки брикетов из сушила. Для выхода отработанного теплоносителя из сушила зона сушки со стороны загрузки брикетов сообщена воздухопроводом через регулирующий клапан и циклон с дымососом и через регулирующий клапан с указанным вентилятором горячего дутья для разбавления продуктов смешивания рециркулятом. Зона охлаждения брикетов оборудована в сушиле со стороны выгрузки брикетов и через регулирующий клапан сообщена с вентилятором охлаждающего воздуха и через радиальный вентилятор для отработанного охлаждающего воздуха и регулирующие клапаны сообщена с горелкой топки, смесителем дымовых газов и с циклоном.

В частных случаях выполнения заявляемая линия брикетирования железосодержащих отходов характеризуется следующим. Линия содержит взаимосвязанную со смесителем шихты подъемно-транспортную систему сбора отходов брикетов с роликового грохот-питателя, пыли от аспирации и пыли с циклона. Эта система состоит из конвейера цепного скребкового для сбора отсевов мелочи брикетов, расположенного под сушилом и роликовым грохотом-питателем, конвейера цепного скребкового для сбора отсевов мелочи брикетов после роликового грохота-питателя, пыли от аспирации и пыли с циклона, элеватора для перегрузки всех отходов в шнековый смеситель. Линия снабжена системой контрольно-измерительных приборов, электрически соединенных с регулирующими клапанами в автоматическую систему управления режимом работы сушила с частичным использованием отработанного теплоносителя для обеспечения заданной влажности высушенных брикетов путем регулирования расходных параметров теплоносителя и охлаждающего воздуха при минимальном удельном расходе теплоты.

При использовании заявляемого объекта обеспечивается достижение технического результата, заключающегося в снижении энергоемкости линии брикетирования железосодержащих отходов.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом имеется следующая причинно следственная связь. Выполнение емкости для сырья в виде бункера для отсевов коксика, бункера для окалины и бункера для пыли газоочисток электросталеплавильной печи, а емкости для связующих добавок в виде емкости с мешалкой для приготовления водного раствора лигносульфоната и соединенной с ней расходной емкости с мешалкой для водного раствора лигносульфоната; оснащение линии сушилом ленточным с корпусом, в котором оборудованы зона сушки и зона охлаждения брикетов путем просасывания через их слой, соответственно, теплоносителя и охлаждающего воздуха; при этом брикетировочный пресс соединен через конвейер, виброконус с распределителем брикетов и роликовый грохот-питатель с указанным сушилом со стороны его загрузки, а со стороны выгрузки сушило оборудовано клапаном-мигалкой для выдачи готовых брикетов, вибропитателем и перекидным клапаном, позволяет оказаться от использования энергоемкой шаровой мельницы для многочасового помола таких элементов комплексного связующего как кварцевого песка, соды, известняка, полевого шпата и глинозема, отказаться от энергоемкой высокотемпературной печи для варки этого комплексного связующего и от печи для обжига шихты, что позволяет снизить энергоемкость линии брикетирования железосодержащих отходов.

Соединение смесителя дымовых газов через вентилятор горячего дутья с зоной сушки брикетов со стороны выгрузки брикетов из сушила и соединение зоны сушки со стороны загрузки брикетов воздухопроводом через регулирующий клапан и циклон с дымососом и через регулирующий клапан с указанным вентилятором горячего дутья; оборудование зоны охлаждения брикетов в сушиле со стороны выгрузки брикетов и соединение этой зоны через регулирующий клапан с вентилятором охлаждающего воздуха, а через радиальный вентилятор для отработанного охлаждающего воздуха и регулирующие клапаны с горелкой топки, смесителем дымовых газов и с циклоном позволяет экономить природный газ путем использования нагретого в процессе охлаждения брикетов воздуха для разбавления рециркулятом продуктов смешивания в горелке и смесителе дымовых газов, что позволяет еще более снизить энергоемкость линии брикетирования железосодержащих отходов.

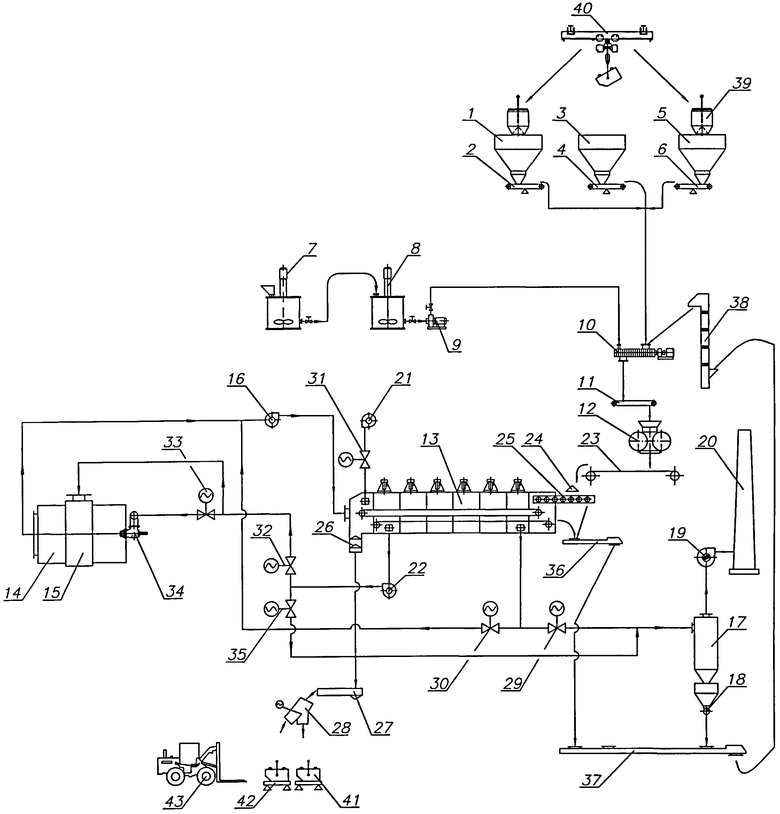

Сущность заявляемого объекта поясняется чертежом, на котором изображена технологическая схема линии брикетирования железосодержащих отходов.

На представленном чертеже использованы следующие обозначения:

1 - бункер для отсевов коксика;

2 - дозатор непрерывного действия;

3 - бункер для окалины;

4 - дозатор непрерывного действия;

5 - бункер для пыли газоочисток электросталеплавильной печи;

6 - дозатор непрерывного действия со шлюзовым питателем;

7 - емкость с мешалкой для приготовления водного раствора лигносульфоната;

8 - расходная емкость с мешалкой для водного раствора лигносульфоната;

9 - насос-дозатор;

10 - смеситель шнековый;

11 - ленточный питатель;

12 - валковый брикетировочный пресс;

13 - сушило ленточное;

14 - топка;

15 - смеситель дымовых газов;

16 - вентилятор горячего дутья;

17 - циклон;

18 - шлюзовой питатель;

19 - дымосос;

20 - дымовая труба;

21 - вентилятор охлаждающего воздуха;

22 - вентилятор отработанного охлаждающего воздуха;

23 - конвейер;

24 - виброконус с распределителем брикетов;

25 - роликовый грохот-питатель;

26 - клапан-мигалка;

27 - вибропитатель;

28 - клапан перекидной;

29 - регулирующий клапан;

30 - регулирующий клапан;

31 - регулирующий клапан;

32 - регулирующий клапан;

33 - регулирующий клапан;

34 - горелка;

35 - регулирующий клапан;

36 - конвейер цепной скребковый;

37 - конвейер цепной скребковый;

38 - элеватор;

39 - контейнер саморазгружающийся;

40 - кран мостовой однобалочный;

41 - короб;

42 - весы платформенные тензометрические;

43 - вилочный электропогрузчик.

В конкретном примере выполнения линия брикетирования железосодержащих отходов содержит взаимосвязанные по ходу технологического процесса бункер для отсевов коксика 1 с дозатором непрерывного действия 2, бункер для окалины 3 с дозатором непрерывного действия 4 и бункер для пыли газоочисток электросталеплавильной печи 5 с дозатором непрерывного действия 6, укомплектованный шлюзовым питателем. Далее расположены соединенные между собой емкость с мешалкой для приготовления водного раствора лигносульфоната 7 и расходная емкость с мешалкой для водного раствора лигносульфоната 8, которая через насос-дозатор 9 соединена со смесителем шнековым 10. С этим же смесителем механизмами подачи соединены бункер для отсевов коксика 1, бункер для окалины 3 и бункер для пыли газоочисток электросталеплавильной печи 5.

Смеситель шнековый 10 сообщен питателем ленточным 11 с валковым брикетировочным прессом 12. Линия содержит сушило ленточное 13 с корпусом, в котором оборудованы зона сушки и зона охлаждения брикетов путем просасывания через их слой соответственно теплоносителя и охлаждающего воздуха.

Система нагрева брикетов содержит топку 14 со смесителем дымовых газов 15, вентилятор горячего дутья 16, дымоотводящий тракт с циклоном 17, имеющим шлюзовой питатель 18, дымососом 19 и дымовой трубой 20.

Система охлаждения брикетов содержит вентилятор охлаждающего воздуха 21 и вентилятор для отработанного охлаждающего воздуха 22. При этом брикетировочный пресс 12 соединен через конвейер 23, виброконус с распределителем брикетов 24 и роликовый грохот-питатель 25 с указанным сушилом со стороны его загрузки, а со стороны выгрузки сушило ленточное оборудовано клапаном-мигалкой 26 для выдачи готовых брикетов, вибропитателем 27 и перекидным клапаном 28.

Смеситель дымовых газов 15 через вентилятор горячего дутья 16 сообщен с зоной сушки брикетов со стороны выгрузки брикетов из сушила ленточного 13. Для выхода отработанного теплоносителя из сушила лен точного 13 зона сушки со стороны загрузки брикетов сообщена воздухопроводом через регулирующий клапан 29 и циклон 17 с дымососом 19 и через регулирующий клапан 30 с указанным вентилятором горячего дутья 16. Зона охлаждения брикетов оборудована в сушиле ленточном 13 со стороны выгрузки брикетов и сообщена через регулирующий клапан 31 с вентилятором охлаждающего воздуха 21, а через радиальный вентилятор для отработанного охлаждающего воздуха 22 и регулирующие клапаны 32 и 33 эта зона сообщена с горелкой топки 34, смесителем дымовых газов 15 и через регулирующий клапан 35 с циклоном 17.

Под роликовым грохот-питателем 25 расположен конвейер цепной скребковый 36 для транспортировки отходов брикетов на конвейер цепной скребковый 37, предназначенный для сбора отсевов мелочи брикетов после роликового грохота-питателя 25, пыли от аспирации и пыли с циклона 17, который оборудован шлюзовым питателем 18. Со скребковым конвейером 37 взаимосвязан элеватор 38, предназначенный для перегрузки всех отходов в шнековый смеситель 10.

Загрузка отсевов коксика, окалины и пыли газоочисток электросталеплавильной печи из саморазгружающихся контейнеров 39 в соответствующие бункеры 1, 2 и 3 осуществляется с использованием однобалочного мостового крана 40. Для загрузки готовых брикетов предназначены короба 41, установленные на тензометрических весах 42. Перемещение коробов 41 осуществляется вилочным электропогрузчиком 43.

Линия брикетирования железосодержащих отходов также может быть снабжена системой контрольно-измерительных приборов электрически соединенных с регулирующими клапанами 29-34 и 35 (на чертеже не показано) в автоматическую систему управления режимом работы сушила ленточного 13 с частичным использованием отработанного теплоносителя для обеспечения заданной влажности высушенных брикетов путем регулирования расходных параметров теплоносителя и охлаждающего воздуха при минимальном удельном расходе теплоты. В системе управления сушилом ленточным предусмотрены световая и звуковая сигнализации (на чертеже не показано), предупреждающие об аварийной остановке линии.

В конкретном примере линия брикетирования железосодержащих отходов работает следующим образом. Расходные бункеры 1, 3 и 5 заполняют из саморазгружающихся контейнеров 39 соответственно отсевами коксика, окалиной и пылью газоочистки электросталеплавильной печи с помощью однобалочного мостового крана 40. Через дозаторы непрерывного действия 2, 4 и 6 компоненты из бункеров загружаются в смеситель шнековый 10, где увлажняются до 11% водным раствором лигносульфоната, который подается насосом-дозатором 9 из расходной емкости с мешалкой для водного раствора лигносульфоната 8, куда он поступает из емкости с мешалкой для приготовления водного раствора лигносульфоната 7. Шихта для брикетов передается ленточным питателем 11 в валковый брикетировочный пресс 12, в котором при удельном давлении 600 кг/см2 прессуются брикеты объемом 30 см3 и массой 60 г. Спрессованные брикеты с насыпной массой 1,2 т/м3 подаются наклонным ленточным конвейером 23 на виброконус с распределителем брикетов 24, который равномерно распределяет брикеты по поверхности роликового грохот-питателя 25 для отсева мелочи.

Далее брикеты поступают в высокотемпературное сушило ленточное 13 с рабочей шириной ленты 1,2 м и длиной ленты 12 м, на которую укладываются слоем толщиной 150 мм для сушки дымовыми газами при температуре 350°C в течение 0,5 часа до конечной влажности 1%. Дымовые газы для сушки подаются из топки 14 вентилятором горячего дутья 16. Затем брикеты подвергаются охлаждению в зоне охлаждения от начальной температуры 250°C до конечной температуры 60°C в течение 15 мин. Холодный воздух для охлаждения брикетов подается в зону охлаждения радиальным вентилятором охлаждающего воздуха 21 через регулирующий клапан 31.

После сушила ленточного 13 часть дымовых газов через регулирующий клапан 29 поступают в циклон 17 и далее через дымосос 19 - в дымовую трубу 20. Другая часть дымовых газов после сушила ленточного 13 через регулирующий клапан 30 поступает в вентилятор горячего дутья 16. Воздух, нагретый в зоне охлаждения, подается радиальным вентилятором отработанного охлаждающего воздуха 22 через регулирующий клапан 35 в циклон 17, через регулирующий клапан 32 в смеситель дымовых газов 15 и через регулирующий клапан 33 в горелку 34. Отходы брикетов с роликового грохот-питателя 25 попадают на расположенный под ним конвейер цепной скребковый 36, который транспортирует их на конвейер цепной скребковый 37, где собираются отсевы мелочи брикетов, пыль от аспирации и пыль с циклона 17, которая поступает через шлюзовой питатель 18. Со скребкового конвейера 37 все отходы перегружаются в шнековый смеситель 10 элеватором 38.

Заданная влажность высушенных брикетов обеспечивается путем регулирования расходных параметров дымовых газов и воздуха системой контрольно-измерительных приборов, электрически соединенных с регулирующими клапанами в автоматическую систему управления режимом работы сушила ленточного 13.

Готовые брикеты через клапан-мигалку 26 попадают из сушила ленточного 13 на вибропитатель 27 с электромагнитным приводом, откуда через клапан перекидной 28 перемещаются в опрокидной короб 41 с траверсой, установленный на весах платформенных тензометрических 42. Готовые брикеты в коробах 41 доставляются вилочным погрузчиком 43 по назначению.

На сжигание природного газа в топке при α=1,5 расходуется до 1150 нм3/час воздуха с температурой 75°C, нагретого в зоне охлаждения брикетов за счет их охлаждения с 250°C до 60°C. При этом охлаждающий воздух в количестве 5350 нм3/час нагревается до 75°C и используется как для сжигания природного газа, так и для последующего разбавления 5430 нм3/час продуктов горения с начальной температуры 1200°C до конечной температуры 350°C, при которой они подаются в сушило ленточное 13 в количестве 4645 нм3/час.

Все это позволяет снизить энергоемкость линии брикетирования железосодержащих отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Торфобрикет | 1990 |

|

SU1701727A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ И ЗАВОД ДЛЯ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2114890C1 |

| ЛИНИЯ ДЛЯ ПОДГОТОВКИ МАТЕРИАЛА МЕТАЛЛУРГИЧЕСКОЙ ШИХТЫ | 2006 |

|

RU2333264C2 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ОСНОВЕ БИОРЕСУРСОВ И ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2003 |

|

RU2241904C1 |

| УСТАНОВКА ДЛЯ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ | 2014 |

|

RU2553985C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2496858C1 |

| СПОСОБ ПОДГОТОВКИ МАТЕРИАЛА МЕТАЛЛУРГИЧЕСКОЙ ШИХТЫ | 2006 |

|

RU2333265C2 |

| Торфобрикет | 1984 |

|

SU1252331A1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| УСТРОЙСТВО И СПОСОБ РЕЦИРКУЛЯЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПЫЛИ И ШЛАМА В ПРОЦЕССЕ ПРОИЗВОДСТВА ЧУГУНА С ИСПОЛЬЗОВАНИЕМ УГЛЯ И РУДНОЙ МЕЛОЧИ | 2002 |

|

RU2260624C2 |

Изобретение относится к черной металлургии. Линия содержит бункеры для шихты, емкость для приготовления связующего и соединенную с ней расходную емкость. Бункеры и расходная емкость связаны со смесителем шихты и брикетировочным прессом. Линия снабжена ленточным сушилом с зонами сушки и охлаждения брикетов. Брикетировочный пресс соединен с распределителем брикетов и с сушилом со стороны его загрузки, а со стороны выгрузки сушило оборудовано клапаном-мигалкой, вибропитателем и перекидным клапаном. Система нагрева брикетов содержит топку со смесителем дымовых газов, вентилятор горячего дутья, дымоотводящий тракт с циклоном, дымососом и трубой. Система охлаждения брикетов содержит вентилятор охлаждающего воздуха и вентилятор отработанного воздуха. Смеситель дымовых газов сообщен с зоной сушки брикетов со стороны выгрузки брикетов из сушила, а для выхода отработанного теплоносителя из сушила зона сушки со стороны загрузки брикетов сообщена воздухопроводом с дымососом и вентилятором горячего дутья. Зона охлаждения брикетов, оборудованная в сушиле со стороны выгрузки брикетов, сообщена с вентилятором охлаждающего воздуха и горелкой топки, смесителем дымовых газов и циклоном. Достигается снижение энергоемкости линии. 2 з.п. ф-лы, 1 ил.

1. Линия брикетирования железосодержащих отходов, содержащая взаимосвязанные по ходу технологического процесса емкости для сырья и связующих добавок, связанные механизмами подачи, дозирования и транспортирования со смесителем шихты, который сообщен с брикетировочным прессом, систему нагрева брикетов и систему охлаждения брикетов, отличающаяся тем, что емкости для сырья выполнены в виде бункера для отсевов коксика, бункера для окалины и бункера для пыли газоочисток электросталеплавильной печи, емкости для связующих добавок выполнены в виде емкости с мешалкой для приготовления водного раствора лигносульфоната и соединенной с ней расходной емкости с мешалкой для водного раствора лигносульфоната, при этом линия снабжена сушилом ленточным с корпусом, в котором оборудован зона сушки и зона охлаждения брикетов путем просасывания через их слой соответственно теплоносителя и охлаждающего воздуха, система нагрева брикетов содержит топку со смесителем дымовых газов, вентилятор горячего дутья, дымоотводящий тракт с циклоном, имеющим шлюзовой питатель, дымососом и дымовой трубой, а система охлаждения брикетов содержит вентилятор охлаждающего воздуха и вентилятор для отработанного охлаждающего воздуха, при этом брикетировочный пресс соединен через конвейер, виброконус с распределителем брикетов и роликовый грохот-питатель с указанным сушилом ленточным со стороны его загрузки, а со стороны выгрузки сушило оборудовано клапаном-мигалкой для выдачи готовых брикетов, вибропитателем и перекидным клапаном, причем смеситель дымовых газов через вентилятор горячего дутья сообщен с зоной сушки брикетов со стороны выгрузки брикетов из сушила, а для выхода отработанного теплоносителя из сушила зона сушки со стороны загрузки брикетов сообщена воздухопроводом через регулирующий клапан и циклоп с дымососом и через регулирующий клапан с указанным вентилятором горячего дутья, при этом зона охлаждения брикетов, оборудованная в сушиле со стороны выгрузки брикетов, сообщена через регулирующий клапан с вентилятором охлаждающего воздуха, а через радиальный вентилятор для отработанного охлаждающего воздуха и регулирующие клапаны - с горелкой топки, смесителем дымовых газов и с циклоном.

2. Линия по п.1, отличающаяся тем, что она содержит взаимосвязанную со смесителем шихты подъемно-транспортную систему сбора отходов брикетов с роликового грохот-питателя, пыли от аспирации и пыли с циклона, которая состоит из цепного скребкового конвейера для сбора отсевов мелочи брикетов, расположенного под сушилом и роликовым грохотом-питателем, цепного скребкового конвейера для сбора отсевов мелочи брикетов после роликового грохота-питателя, пыли от аспирации и пыли с циклона, элеватора для перегрузки всех отходов в шнековый смеситель.

3. Линия по п.1, отличающаяся тем, что она снабжена системой контрольно-измерительных приборов, электрически соединенных через регулирующие клапаны с автоматической системой управления режимом работы сушила с частичным использованием отработанного теплоносителя для обеспечения заданной влажности высушенных брикетов путем регулирования расходных параметров теплоносителя и охлаждающего воздуха при минимальном удельном расходе теплоты.

| RU 2055919 C1, 10.03.1996 | |||

| Поточная линия для размораживания железосодержащих материалов | 1978 |

|

SU779423A1 |

| Способ получения упрочненных окатышей из материалов, содержащих окислы железа | 1973 |

|

SU645599A3 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Нейтрализатор зарядов статического электричества | 1983 |

|

SU1099420A1 |

Авторы

Даты

2013-10-20—Публикация

2012-02-14—Подача