Изобретение относится к области производства окислов металлов газофазным способом из металлического цинка с последующим окислением паров металлов и может быть использовано в производстве оксида цинка (цинковых белил) из металлического цинка, используемого в резинотехнической и лакокрасочной промышленности.

В настоящее время известны муфельные печи для получения оксида цинка, содержащие обогреваемую камеру с горизонтально установленными в ней муфелями, в которые периодически загружают чушковый цинк, расплавляют и испаряют его. Пары окисляют в окислительном "колодце", в который подают воздух. Каждый из муфелей работает периодически, но т.к. в печи находится большое количество муфелей и их загрузка цинком проводится последовательно, то испарение цинка в печи протекает непрерывно (Козулин Н.А. и др. Оборудование заводов лакокрасочной промышленности. Л. Химия, 1980, с. 376). Недостатками известных печей являются большой расход топлива, быстрый износ муфелей и недостаточная равномерность их работы по длине печи, необходимость в частом обслуживании установки, большой расход цинка и загрязнение окружающей среды окисью цинка.

Также известна установка для получения окиси цинка из металлического цинка, включающая устройство для плавления цинка и установленные за ним, связанные коллектором паров цинка устройства для испарения цинка и окисления его паров, последнее из которых имеет приспособления для подачи воздуха, выполненные в виде тангенциальных сопл, размещенных под углом к потоку паров в боковой стенке камеры (авт. св. СССР N 999231, кл. B01J 19/00, 1981). Недостаток известного устройства заключается в том, что оно не обеспечивает достаточной надежности работы, так как происходит налипание на стенки печи оксида цинка, что уменьшает теплообмен между аэрозолем оксида цинка и жидким цинком в тарелях, и как следствие вынуждает персонал останавливать печь для ее обслуживания.

Из известных устройств для получения оксида цинка наиболее близким по технической сущности является взятое авторами за прототип устройство для получения оксида цинка из металлического цинка, включающая устройство для плавления цинка и установленные за ним устройства для испарения цинка и окисления его паров, последнее из которых имеет приспособления для подачи воздуха, размещенные в боковой стенке камеры. Устройство для испарения цинка коаксиально установлено в полости камеры устройства для окисления паров цинка и выполнено в виде параллельно расположенных в горизонтальной плоскости кольцеобразных тарелей с выходными отверстиями, размещенными радиально по образующим, и отверстием в днище для перелива расплавленного цинка (авт. св. RU 2087569 С1 МПК С22В 19/34). Недостаток известного устройства заключается в низкой эффективности теплопередачи что снижает производительность установки. Низкая скорость движения аэрозоля оксида цинка приводит к налипанию его на стенки камеры и необходимости ее частой остановки для чистки внутренних поверхностей. Это приводит к снижению производительности установки и трудностям ее эксплуатации.

Технический результат, обеспечиваемый заявляемым изобретением, - повышение производительности установки, облегчение обслуживания, и обеспечение бесперебойной работы в течении долгого периода эксплуатации без остановки печи.

Указанный технический результат достигается тем, что в предлагаемой установке для получения оксида цинка из металлического цинка, в полость между тарелями по всей их длине дополнительно устанавливается стержень, диаметр которого меньше внутреннего диаметра тарелей на величину зазора, обеспечивающим при расширении материала в диапазоне рабочих температур полноценную работу установки и ее целостность. Стержень создает скорость аэрозоля, которая должна быть не менее 15 м/с, при этом не происходит зарастание живого сечения уходящих газов, склонными к налипанию на стенки частицами оксида цинка. Также тарели, имеющие соотношение внутреннего диаметра к внешнему, равное 0,1-0,99, расположены в камере окисления, дополнительно снабжены насечками любой формы. Насечки располагаются на внутренней и внешней поверхностях тарели под углом 0-90° к вертикальной оси печи. Такое решение обеспечивает равномерное распределение выходящих из каналов паров цинка и их сгорание с образованием кристаллов оксида цинка с одинаковой структурой кристаллической решетки, оптимальную скорость движения аэрозоля, при которой не происходит налипания оксида цинка на стенки тарелей и футеровки печи, контактирующими с аэрозолем оксида цинка.

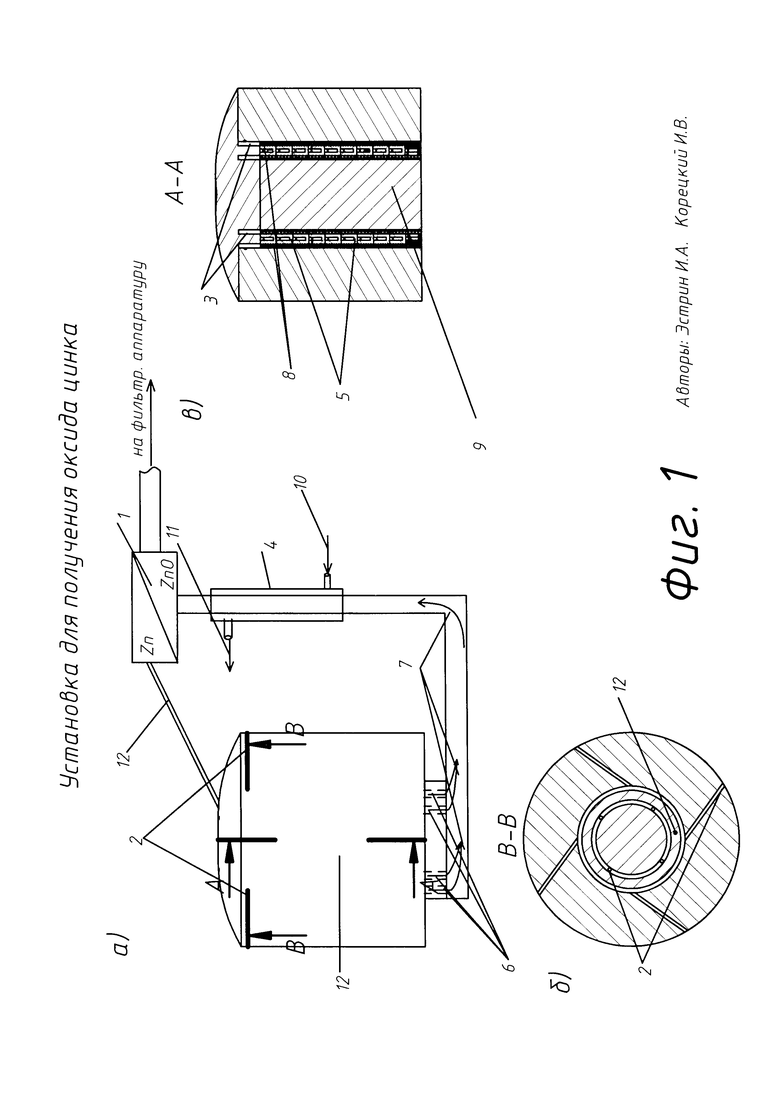

На Фиг. 1 представлена схема установка для получения оксида цинка а) в общем виде, б) поперечный разрез, в) продольный разрез, на Фиг. 2 - тарель в а) общем виде, б) вид сверху, в) поперечный разрез

Устройство содержит устройство для плавления твердого цинка(1), воздухопроводы (2), распределительные коллекторы (3), воздухоподогреватель (4), горизонтально расположенные тарели (5), проемы (6), белилопровод (7), камера окисления (8), стержень в камере окисления (9), подача воздуха на воздухоподогреватель (10), из воздухоподогревателя (11), патрубок для подачи жидкого цинка (12), насечки на внутренней и внешней поверхностях тарелей (13), сопла для выхода паров цинка из тарелей (14), переливные отверстия в тарелях для перетекания цинка из одной тарели в другую (15).

Устройство работает следующим образом. Твердый металлический цинк подают в устройство для плавления 1. В период пуска установки подают природный газ и воздух по воздуховодам 2 в распределительные коллекторы 3. Продукты сгорания проходят по воздухоподогревателю 4, омывают устройство для плавления цинка 1 и через фильтры выбрасываются в атмосферу. При этом находящийся в устройстве для плавления цинка 1 твердый металлический цинк нагревают, плавят и подогревают до температуры 550 600°C, после чего жидкий цинк самотеком по каналу 12 поступает на тарели 5, расположенных в камере окисления 8. Для окисления паров цинка кислородом воздуха через воздухопроводы 2 подается подогретый до 300 400°C воздух. В результате происходит интенсивная экзотермическая реакция окисления паров цинка. Этот процесс ведется при температуре 1250 1500°C (адиабатическая температура реакции окисления паров цинка в воздухе 2900°C).

При достижении устойчивого процесса испарения и окисления паров цинка газ отключают, а процесс проводят за счет тепла экзотермической реакции.

Температуру окисления регулируют количеством подаваемого воздуха и его температурой.

Жидкий цинк из камеры плавления 1 по патрубку 12 попадает в верхнюю тарель 5 и через переливные отверстия 15 жидкий цинк из верхней тарели попадает во все остальные, жидкий цинк нагреваясь и испаряясь в тарелях 5 превращается в пары цинка и через сопла 14 попадают в камеру окисления 8, представляющую собой зазор между тарелями и футуровкой с одной стороны и тарелями и стержнем 9 с другой стороны.

Раскаленные продукты реакции окисления (аэрозоль окиси цинка) создают вокруг тарелей 5 температуру 1100-1800°C, при которой происходят кипение и испарение жидкого цинка (

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1995 |

|

RU2087569C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ | 2017 |

|

RU2667949C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2022 |

|

RU2790492C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2542245C2 |

| МУФЕЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ | 2008 |

|

RU2398802C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2775980C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЦИНКА | 1981 |

|

SU999231A1 |

| ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1996 |

|

RU2105259C1 |

| Печь для получения окиси цинка | 1987 |

|

SU1507838A1 |

| Способ получения окиси цинка | 1982 |

|

SU1011525A1 |

Изобретение относится к получению оксида цинка из металлического цинка. Установка содержит устройство для плавления цинка и установленные за ним устройство для испарения цинка и устройство для окисления паров цинка, которое выполнено в виде камеры, содержащей размещенное в центре верхней торцевой стенки приспособление для подачи природного газа и воздуха. Устройство для испарения цинка коаксиально установлено в полости камеры устройства для окисления паров цинка и выполнено в виде параллельно расположенных в горизонтальной плоскости кольцеобразных тарелей с размещенными радиально по образующим выходными отверстиями и отверстием в днище для перелива расплавленного цинка. Во внутренней образованной кольцеобразными тарелями вертикальной полости по оси и по всей высоте установлен с зазором стержень. Кольцеобразные тарели выполнены с насечками, расположенными на внутренней и внешней поверхностях под углом до 90° к вертикальной оси, а соотношение внутреннего диаметра кольцеобразных тарелей к их внешнему диаметру равно 0,1-0,99. Обеспечивается равномерное распределение паров цинка и их сгорание с образованием кристаллов оксида цинка с одинаковой структурой кристаллической решетки, а также обеспечивается оптимальная скорость движения аэрозоля, при которой не происходит налипания оксида цинка на стенки тарелей и футеровку. 2 ил.

Установка для получения оксида цинка из металлического цинка, содержащая устройство для плавления цинка и установленные за ним устройство для испарения цинка и устройство для окисления паров цинка, которое выполнено в виде камеры, содержащей размещенное в центре верхней торцевой стенки приспособление для подачи природного газа и воздуха, при этом устройство для испарения цинка коаксиально установлено в полости камеры устройства для окисления паров цинка и выполнено в виде параллельно расположенных в горизонтальной плоскости кольцеобразных тарелей с размещенными радиально по образующим выходными отверстиями и отверстием в днище для перелива расплавленного цинка, отличающаяся тем, что она снабжена стержнем, установленным по оси и по всей высоте во внутренней образованной кольцеобразными тарелями вертикальной полости с зазором и выполненным с диаметром меньше внутреннего диаметра кольцеобразных тарелей на величину зазора, обеспечивающего скорость движения аэрозоля оксида цинка не меньше 15 м/с, при этом кольцеобразные тарели выполнены с насечками, расположенными на внутренней и внешней поверхностях под углом до 90° к вертикальной оси, а соотношение внутреннего диаметра кольцеобразных тарелей к их внешнему диаметру равно 0,1-0,99.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1995 |

|

RU2087569C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЦИНКА | 1981 |

|

SU999231A1 |

| ИСПАРИТЕЛЬНАЯ ТАРЕЛЬ ДЛЯ ДИСТИЛЛЯЦИОННОЙ ОЧИСТКИ МЕТАЛЛОВ | 0 |

|

SU405961A1 |

| ЗУБНАЯ ЩЕТКА | 1991 |

|

RU2013980C1 |

| WO 2002092513 A1, 21.11.2002. | |||

Авторы

Даты

2016-08-20—Публикация

2014-12-30—Подача