Изобретение относится к области переработки пылевидных отходов металлургических печей, содержащих железо и цинк как в металлическом состоянии, так и в виде окислов. Установка позволяет разделять отходы с получением чернового чугуна и товарного оксида цинка, используемого в резиновой, лакокрасочной и других отраслях промышленности.

Промышленное развитие для переработки цинксодержащего сырья получил сухой метод, в котором применяется высокотемпературная генерация паров цинка с последующим окислением их кислородом воздуха. Современные технологии для получения оксида цинка используют витерильный способ, который реализуется в печах с газовым или твердым топливом, или электрообогревом (Ермилов П.И. и др. Пигменты и пигментированные лакокрасочные материалы. Л.: Химия, 1987, 200 с.).

Недостатком известных печей является невозможность переработки пылевидных отходов металлургических печей с одновременным получением чернового чугуна и товарного оксида цинка.

В настоящее время известны установки позволяющие перерабатывать как чистый металлический цинк (патент RU 2594934 C2, C22B 19/34), так и окисленное цинксодержащее сырье (патент RU 1019203 F27B 15/00). Общим недостатком указанных установок является невозможность перерабатывать отходы металлургической промышленности - пыль и шламы, образующиеся в производстве сталей и чугуна, - содержащие окисленный цинк.

Из известных устройств для переработки цинксодержащего сырья наиболее близким по технической сущности является взятое авторами за прототип устройство, содержащее загрузочное устройство, испарительную и окислительную циклонные камеры, разделенные перегородкой, шлакоотвод, камеру, расположенную под отверстием шлакоотвода, снабженную горелкой с форкамерой для приготовления и подачи продуктов конверсии газообразного топлива, размещенные в верхней части этой камеры (авторское свидетельство SU 1179074 A, F27B 15/00).

Недостаток известного устройства заключается в низкой надежности работы системы шлакоудаления, загрязнения окружающей среды шлаковыми отходами производства, невозможности переработки пылевидных отходов металлургических печей с одновременным получением чернового чугуна и товарного оксида цинка. Кроме этого, даже в случае переработки на указанной установке отходов металлургических печей, например пыли или дробленых шламов, удаляемые из циклонной испарительной камеры шлаки в жидком виде проходят камеру, обогреваемую специальной горелкой и попадают в гидрозатвор. Здесь они остывают, образуя гранулы или спекшиеся куски. Из устройства они удаляются как отход, который требует утилизации на специальных полигонах для промышленных отходов.

Из-за нестабильного истечения шлака из циклонной испарительной камеры и нестабильной работы горелочного устройства под отверстием шлакоотвода все время меняются температура в шлакоотводящем канале и состав газовой атмосферы, что приводит к "обратному окислению" паров цинка и химическим реакциям с материалом шлака. Продукты реакции налипают на стенки переходного отверстия из камеры испарения в камеру окисления. В результате переходное отверстие требует периодической чистки, что снижает производительность печи и усложняет обслуживание установки. Также продукты реакции попадают по газовому тракту в зону окисления паров цинка в камере окисления и смешиваются с аэрозолем образующегося оксида цинка. При этом снижается качество товарного продукта - оксида цинка.

Технический результат, достигаемый заявляемым изобретением, - обеспечение безотходного процесса переработки отходов металлургических печей с получением товарных сортов оксида цинка и чугуна, обеспечение бесперебойной работы системы шлакоотвода и облегчение его обслуживания.

Указанный технический результат достигается тем, что в предлагаемой установке отверстие летки, через которое происходит удаление жидких шлаков из циклонной испарительной камеры, одновременно является загрузочным отверстием индукционной плавильной камеры, которая без зазора соединена с нижней частью циклонной испарительной камеры. Расположение индукционной плавильной камеры непосредственно под леткой создает равномерный прогрев зоны истечения шлаков до температуры 1300-1600°C. Такая температура обеспечивает надежное бесперебойное истечение жидких шлаков. Температура, в свою очередь, поддерживается как непосредственно работой индукционного нагревателя, так и лучистым теплообменом с поверхностью расплавленного шлака. Так как соединение осуществлено без зазора, то зона расплавленного шлака не сообщается с атмосферой, также отсутствуют газовые потоки, направленные внутрь циклонной камеры, которая работает под разрежением. Отсутствие подсосов воздуха через отверстие летки в испарительную камеру, в которой за счет конверсии природного газа создается восстановительная атмосфера, приводит к недопущению зарастания окисными отложениями перехода из испарительной камеры в окислительную. В результате исключаются неконтролируемое окисление паров цинка в шлакоотводящем отверстии и появление окисной пленки на поверхности железосодержащих шлаков. Шлакоотводящее отверстие не зарастает, не требует периодической чистки, удаление шлаков происходит стабильно, дополнительного нагрева газовыми горелками нижней части летки не требуется.

Надежная работа летки обеспечивается благодаря равномерному прогреву вертикальных образующих ее стенки выше температуры текучести железа. Так как основной газовый поток проходит над поверхностью летки из камеры восстановления в камеру окисления, то в отсутствии через летку газового потока необходимый температурный уровень обеспечивается с одной стороны конвективным теплообменом со стороны камеры восстановления, а с другой - лучистым теплообменом со стороны зеркала расплавленного железа в индукционной печи.

Решающим фактором надежной и экономичной работы является теплопередача на внутренние стенки летки, которая достигает своего максимума, а удельные энергозатраты на 1 кг перерабатываемого сырья-минимума, при соосном расположении отверстия летки и расположенной под ней индукционной печью. При этом должны соблюдаться следующие соотношения размеров высоты H и диаметра индукционной печи D в диапазоне H/D=0.1-0.5, длины образующей отверстия летки l к ее диаметру d в диапазоне l/d=0,1-0,5, диаметра индукционной печи к диаметру летки в диапазоне d/D=0,1-0,5.

Таким образом предлагаемое решение обеспечивает безотходную переработку металлургических пылей и шламов, содержащих железо и цинк в любом виде. Установка в целом работает стабильно, увеличивается межремонтный период ее работы. В результате получается готовый продукт - оксид цинка и черновой чугун (металл).

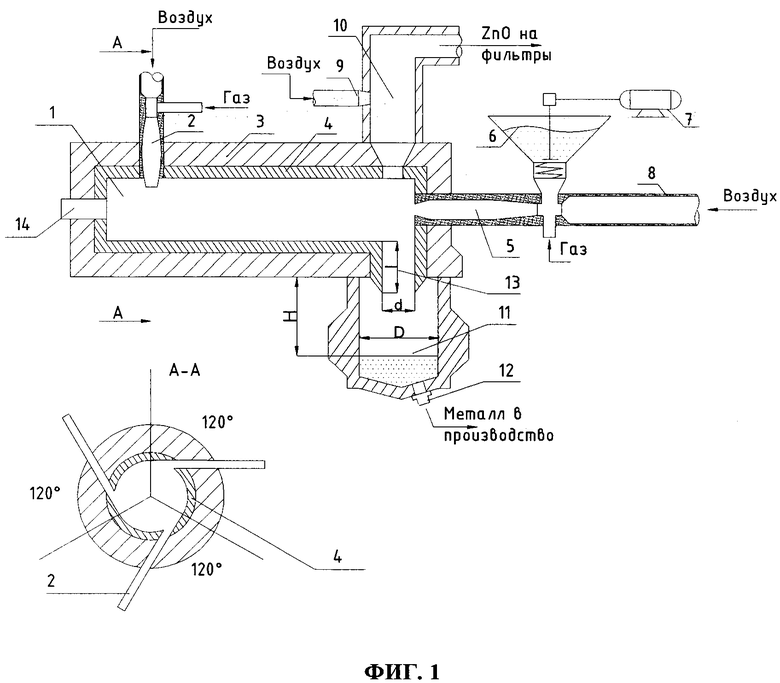

На Фиг. 1 представлена схема установки.

Установка содержит камеру восстановления (1), тангенциальные горелки (2), теплоизоляцию (3), футеровку (4), загрузочную горелку (5), бункер (6), привод дозатора (7), шнек (8), окислительные фурмы (9), камеру окисления (10), индукционную печь (11), устройство для слива металла (12), летку (13), технологический канал (14).

Устройство работает следующим образом. Подготовленные дробленые шламы или пыль металлургических печей, просеянные через сито с ячейкой не более 1 мм, из бункера 6 дозатором через загрузочную горелку 5 подаются в циклонную камеру. Через тангенциальные горелки 2 вводится заранее подготовленная газовоздушная смесь, обеспечивающая циклонный эффект в камере восстановления 1. Частицы сырья, подаваемые через загрузочную горелку 5, закручиваются потоком, нагреваются, плавятся, реагируют с газами-восстановителями. Происходит процесс химического восстановления цинка из окисленного состояния, в котором он находится в сырье. При температурах, существующих в камере восстановления, цинк переходит в парообразное состояние. Далее пары цинка вместе с продуктами конверсии природного газа через пережим поступают в камеру окисления 10, где происходит догорание продуктов неполного сгорания природного газа кислородом воздуха и окисление паров цинка кислородом воздуха. Образовавшийся аэрозоль цинковых белил по белилопроводу поступает на фильтраппаратуру. Практически одновременно с этим процессом в циклонной камере восстановления происходит сепарация расплавленных, но не испарившихся металлических частиц железа на горячие (1300-1600°C) стенки камеры восстановления, образуя тонкую пленку расплава. Напыленный на стенки циклонной камеры жидкий расплав стекает к отверстию летки 13 и вытекает через него в индукционную печь 11. Расплав металла периодически выводится из индукционной печи в виде готового металла (чугуна) через устройство для слива металла 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2022 |

|

RU2790492C1 |

| ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1996 |

|

RU2105259C1 |

| Печь для получения окиси цинка | 1987 |

|

SU1507838A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОСОДЕРЖАЩЕГО СЫРЬЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЦИНКОСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2091341C1 |

| ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1991 |

|

RU2026392C1 |

| Печь для получения окиси цинка | 1984 |

|

SU1179074A1 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОВОЙ МЕДИ И ЦИНКА | 2004 |

|

RU2261285C1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 2006 |

|

RU2334925C1 |

Изобретение относится к установке для переработки цинксодержащих материалов, в частности пылевидных отходов металлургических печей, содержащих железо и цинк как в металлическом состоянии, так и в виде окислов. Установка, содержащая металлический кожух, в котором размещены испарительная и окислительная циклонные камеры, шлакоотвод с отверстием летки для удаления шлака из испарительной камеры и загрузочное устройство, согласно изобретению что она снабжена индукционной печью, размещенной без зазора под отверстием летки шлакоотвода с обеспечением возможности постоянного поддержания в расплавленном состоянии материала, выходящего из отверстия летки шлакоотвода, при этом отношение высоты индукционной печи к ее диаметру H/D=0.1-0.5, отношение длины образующей летки к диаметру l/d=0,1-0,5, а отношение внутреннего диаметра индукционной печи к диаметру летки d/D=0,1-0,5, отверстие летки, через которое происходит удаление жидких шлаков из циклонной испарительной камеры, одновременно является загрузочным отверстием индукционной плавильной камеры, которая без зазора соединена с нижней частью циклонной испарительной камеры. Обеспечивается возможность разделения отходов с получением чернового чугуна и товарного оксида цинка, бесперебойной работы системы шлакоотвода и облегчения его обслуживания. 1 ил.

Установка для переработки цинксодержащего сырья, содержащая металлический кожух, в котором размещены испарительная и окислительная циклонные камеры и шлакоотвод с отверстием летки для удаления шлака из испарительной камеры, и загрузочное устройство, отличающаяся тем, что она снабжена индукционной печью, установленной без зазора под отверстием шлакоотвода, при этом отношение высоты индукционной печи к ее диаметру составляет H/D=0.1-0.5, отношение длины образующей шлакоотвода к диаметру составляет l/d=0,1-0,5, а отношение внутреннего диаметра индукционной печи к диаметру шлакоотвода составляет d/D=0,1-0,5.

| Печь для получения окиси цинка | 1984 |

|

SU1179074A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2014 |

|

RU2594934C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2542245C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1995 |

|

RU2087569C1 |

| СОСТАВ ДЛЯ ПОГЛОЩЕНИЯ КИСЛОРОДА ИЗ ГАЗОВОЙ СРЕДЫ И ОДНОСЛОЙНЫЙ И МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ПОГЛОЩЕНИЯ КИСЛОРОДА ИЗ ГАЗОВОЙ СРЕДЫ | 1992 |

|

RU2092513C1 |

Авторы

Даты

2018-09-25—Публикация

2017-03-24—Подача