Изобретение относится к области переработки цинксодержащего сырья с получением товарного оксида цинка. Изобретение может быть применено в производстве оксида цинка (цинковых белил) как из отходов промышленного производства, так и из обогащенных концентратов, содержащих цинк в металлическом виде или окисленном состоянии. Полученный товарный оксид цинка, может использоваться в резинотехнической, лакокрасочной, силикатной, фармацевтической и других отраслях промышленности.

Для переработки цинксодержащих материалов промышленное развитие получил сухой метод. Суть метода заключается в высокотемпературной (выше 900°С) генерации паров цинка с последующим их окислением кислородом воздуха. Этим методом могут перерабатываться пылевидные и кусковые цинксодержащие материалы. Технологические установки для производства оксида цинка весьма разнообразны. Технологический процесс реализуется в печах с газовым или твердым топливом, или электрообогревом (1. Ермилов П.И. и др. Пигменты и пигментированные лакокрасочные материалы. Л.: Химия, 1987, 200 с. 2. Горловский И.А. Оборудование заводов лакокрасочной промышленности. СПб.: Химия: Санкт-Петербург, отд-ние, 1992, 333 с.). Эти установки достаточно сложны, а получаемый оксид цинка имеет невысокое качество из-за значительного пылеуноса исходного сырья и непрореагировавших частиц в зону окисления паров цинка и дальнейшего попадания, с потоком аэрозоля, в фильтрационную аппаратуру, где выделятся товарный оксид цинка.

Известна печь для получения окиси цинка из цинксодержащего сырья (патент РФ №1019203, F27B 15/00, опубл.23.05.83, бюл. №19), содержащая циклонную испарительную и окислительную камеры, разделенные перегородкой, устройство для приготовления и подачи продуктов высокотемпературной конверсии газообразного топлива и загрузочное устройство. Окислительная камера снабжена перегородкой, размещенной перпендикулярно к оси камеры. Испарительная и окислительная камеры снабжены шлакоотводами, размещенными в нижней части камер перед перегородками. Устройство для приготовления и подачи продуктов высокотемпературной конверсии газообразного топлива соединено с загрузочным устройством. Для удаления шлаков угол наклона испарительной камеры равен 5-15°. Недостатком данной печи является сложная конструкция перехода из испарительной камеры в окислительную, плохую доступность и трудность обслуживания этого перехода при зарастании его окисными отложениями, а также высокий пылеунос сырья и мелких частичек шлака в камеру окисления. Это снижает чистоту получаемого оксида цинка, что является ухудшением качества готового продукта.

Известна печь для получения окиси цинка из цинксодержащего сырья (патент РФ №1179074, F27B 15/00, опубл. 15.09.85, бюл. №34), содержащая загрузочное устройство, испарительную и окислительную циклонные камеры, разделенные перегородкой, шлакоотвод с отверстием и расположенную под этим отверстием дополнительную камеру. Недостатком данной печи является трудность и, соответственно высокая трудоемкость обслуживания узла перехода газов из испарительной камеры в окислительную, так как этот узел постоянно зарастает окисными отложениями. Объем между двумя перегородками во время работы постоянно зарастает окисными отложениями. Доступ к этому пространству во время работы практически невозможен. Для его очистки от окисных отложений необходима остановка и охлаждение печи, что усложняет ее эксплуатацию. Для данной конструкции также характерен высокий пылеунос сырья и мелких частичек шлака в камеру окисления. Это снижает чистоту получаемого оксида цинка, что также является ухудшением качества готового продукта.

Известна печь для получения окиси цинка как из цинксодержащего сырья, так и из металлического цинка (патент РФ №1507838, С22В 19/34, F27B 17/00, зарегистрировано в Государственном реестре изобретений 06.04.1995 г.), содержащая циклонные камеры для плавления, испарения и окисления цинка, систему приготовления продуктов высокотемпературной конверсии газообразного топлива, совмещенную с камерой плавления и установленную над камерой испарения, каналы, соединяющие с камерой испарения систему приготовления продуктов конверсии и камеру плавления, загрузочное устройство. А также канал, соединяющий канал, питающий циклонную испарительную камеру металлическим цинком, и канал для подачи продуктов высокотемпературной конверсии газообразного топлива в камеру испарения. Недостатком конструкции данной печи является трудность обслуживания узла соединяющего испарительную и окислительную камеры при его зарастании окисными отложениями во время работы и необходимостью остановки и охлаждения печи для его чистки. Для этой печи также характерно низкое качество получаемого продукта из-за высокого пылеуноса в камеру окисления.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является, взятая авторами за прототип, установка для переработки цинксодержащего сырья (патент РФ №2667949, С22В 19/34, опубл. 24.09.2018, Бюл. №27), содержащая металлический кожух, в котором размещены испарительная и окислительная циклонные камеры, загрузочное устройство и шлакоотвод с отверстием летки для удаления шлака из испарительной камеры, а под отверстием шлакоотвода установлена без зазора индукционная печь в которой, материал выходящий из летки, постоянно поддерживается в расплавленном состоянии, при этом отношение высоты индукционной печи к ее диаметру H/D=0.1-0.5, отношение длины образующей летки к диаметру l/d=0,1-0,5, а отношение внутреннего диаметра индукционной печи к диаметру летки d/D=0,1-0,5.

Недостатком указанного устройства является трудность осмотра и доступа для чистки от окисных отложений канала для перехода газов из испарительной в окислительную камеру, а также высокий пылеунос частиц сырья и мелких частиц жидкого шлака через указанный канал. Это создает трудности при обслуживании установки и снижает качество получаемого оксида цинка.

Технический результат, достигаемый заявляемым изобретением -упрощение обслуживания установки и повышение качества производимой продукции за счет снижения уноса из испарительной камеры.

Указанный технический результат достигается тем, что в предлагаемой установке отношение диаметров канала пережима из испарительной в окислительную камеры и циклонной испарительной камеры 0,5≤d/D≤0,7, а их оси расположены перпендикулярно в горизонтальной плоскости, при этом, точка соединения торцевой крышки испарительной циклонной камеры и ее образующей в этой плоскости является одновременно точкой, принадлежащей окружности пережима, а циклонная испарительная камера дополнительно снабжена перегородкой, расположенной в вертикальной плоскости под углом менее 30° к продольной оси испарительной камеры и перекрывающей отверстие канала не более чем на 0,5 d, а сечение испарительной камеры не более чем на 0,25 D.

Аэродинамика газовых потоков в циклонных технологических камерах имеет свои индивидуальные характерные особенности, связанные не только с геометрическими размерами циклонов, но и с термодинамическими параметрами, и с физико-химическими характеристиками сырья (1. Сидельковский Л.Н. Особенности и принципиальные схемы циклонных установок. В кн.: Циклонные плавильные энерготехнологические процессы. - М.: Госэнергоиздат, 1963, с. 17-20; 2. Циклонные плавильные энерготехнологические процессы. Труды НРС, МЭИ.-М.: Металлургиздат, 1963,-109 с.; 3. Циклонные энерготехнологические процессы. Цветметинформация, 1966, - 61 с.).

Одним из основных технологических показателей процесса, связанного с газовыми циклонными потоками, является коэффициент уноса непрореагировавшего сырья из реакционной зоны. Обычно, чем этот коэффициент выше, тем хуже качество получаемого продукта. На коэффициент уноса в технологических циклонных камерах существенное значение оказывает обратный ток газа из внешней среды через пережим в циклонную камеру. Кроме того, если в циклоне, поддерживается восстановительная атмосфера, то обратный ток может ее нарушить. Применительно к технологии получения оксида цинка путем обработки цинксодержащего сырья восстановительными продуктами

высокотемпературной конверсии природного газа, обратный ток приводит к появлению окисных отложений в пережиме на выходе из циклонной испарительной камеры в последующую камеру окисления. В результате, в производственных условиях, требуется периодическая чистка пережима, а уносимые частицы ухудшают качество конечного продукта.

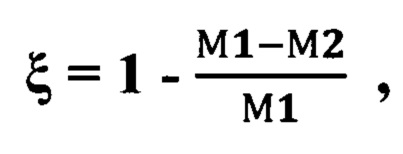

Как показали экспериментальные исследования (таблица 1) обратный ток зависит от соотношения внутреннего диаметра испарительной циклонной камеры D и пережима d. Соответственно с этим изменяется и унос из циклонной технологической камеры. Значения коэффициента уноса ξ определенные по формуле:

где M1 - количество сырья, поступающего в циклонную технологическую камеру,

М2 - количество частиц непрореагировавшего сырья и мелких частиц расплавленного шлака; представлены в таблице 1.

Из таблицы 1 видно, что оптимальный результат, заключающийся в минимальном уносе и максимальной чистоте (качестве) конечного продукта, достигается при значениях

0,5≤d/D≤0,7.

В производственных условиях, из-за непрерывного зарастания отверстия пережима и выходного отверстия загрузочной горелки окисными отложениями, требуется их чистка. Расположение осей пережима и испарительной камеры в горизонтальной плоскости, а также то, что точка соединения торцевой крышки испарительной циклонной камеры и ее образующей в этой плоскости является одновременно точкой, принадлежащей окружности пережима, конструктивно упрощает установку и обеспечивает обслуживающему персоналу легкий доступ с обслуживающей площадки к отверстию пережима, а через него и к выходному отверстию загрузочной горелки. Это позволяет проводить чистку от окисных отложений без остановки и охлаждения, что значительно упрощает работу установки. Такое конструктивное решение, во время строительства установки, упрощает и первоначальную кладку футеровочного слоя.

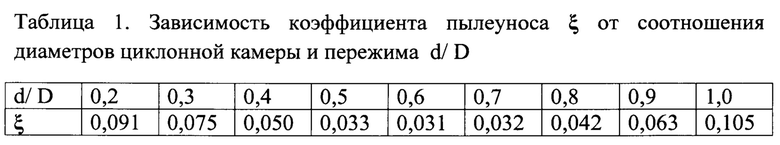

Снижению уноса способствует также наличие вертикальной перегородки, расположенной в испарительной циклонной камере под углом к оси этой камеры. С аэродинамической точки зрения эта перегородка заставляет движущийся в осевом направлении газовый поток огибать ее и, по инерции, отбрасывает твердые частицы сырья в противоположную от пережима сторону. Частицы сырья вновь попадают в осевой поток загрузочной горелки и возвращаются в начало потока в камере испарения. Это обеспечивает увеличение времени пребывания сырья во взвешенном состоянии и контакта с газами-восстановителями. Оптимальный угол наклона а плоскости перегородки к оси циклонной камеры определен экспериментально. Результат определялся с точки зрения снижения коэффициента уноса ξ. Результаты испытаний при d/D=0,6 приведены в таблице 2.

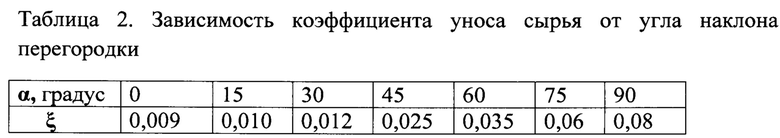

Из таблицы видно, что коэффициент уноса начинает быстро увеличиваться когда угол наклона а превышает более 30°. Это связано с углом раскрытия струи сырья с потоком газовоздушной смеси из загрузочной горелки. В результате турбулентных вихрей, вылетающие из загрузочной горелки частицы сырья попадают в поток газов направляющихся из циклонной камеры в пережим и смешиваются с ним, поступая далее в камеру окисления. Также, экспериментально (при d/D=0,6 и угле наклона α=15°) показано (таблица 3), что для того, чтобы предупредить попадание частиц сырья при его загрузке в испарительную камеру, указанная перегородка не должна перекрывать сечение испарительной камеры более чем на 0,25 D.

Одновременно, с точки зрения необходимости упрощения обслуживания заявляемой установки в процессе эксплуатации, указанная перегородка имеет ограничения. Она не должна препятствовать осмотру и доступу для чистки к срезу загрузочной горелки выходящему в циклонную камеру. Поэтому перегородка не должна перекрывать отверстие пережима более чем на 0,5d.

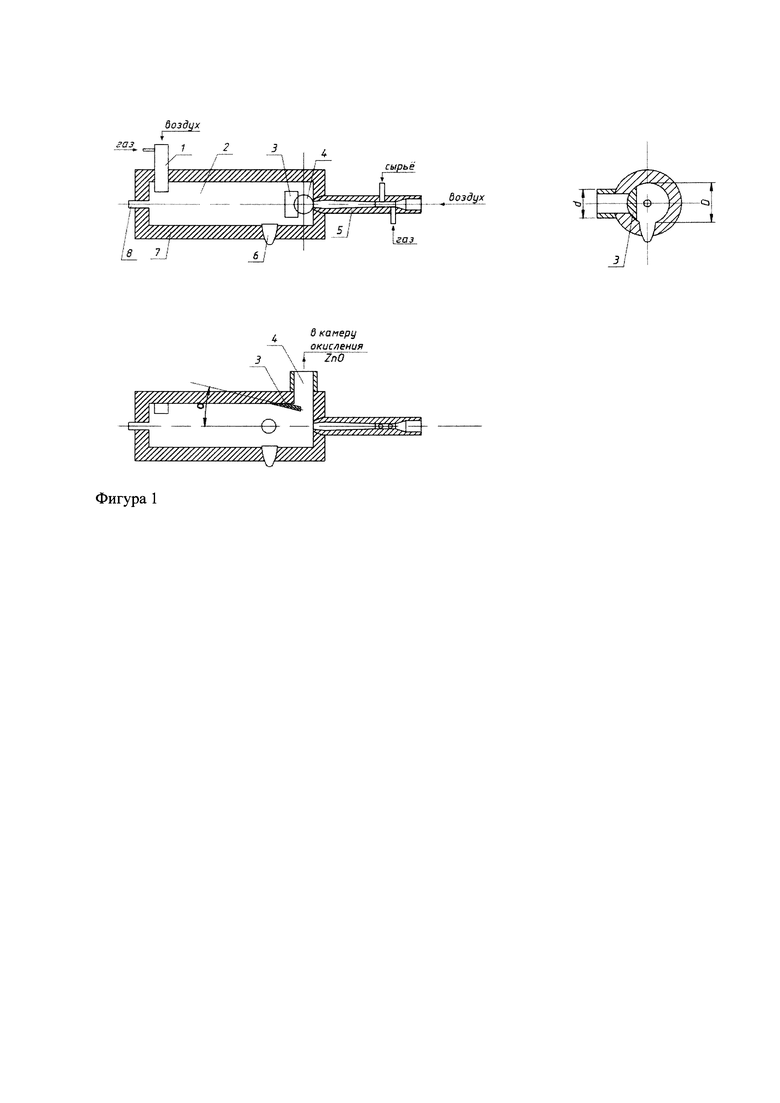

На чертеже (фигура 1) схематически изображена заявляемая установка. Установка содержит циклонную испарительную камеру 2, футерованную огнеупорным материалом 7, тангенциальную 1 и загрузочную 5 горелки. Испарительная камера соединяется через пережим 4 с окислительной камерой (на схеме не показана). Перед пережимом в испарительной камере располагается перегородка 3. Перегородка располагается под углом а к продольной оси испарительной камеры. Для удаления шлаков имеется летка 6, а для визуального контроля за технологическим процессом и розжига служит гляделка 8.

Установка работает следующим образом. Установку предварительно разогревают с помощью тангенциальной горелки 1 до температуры, примерно, 1400°С. Затем тангенциальные горелки переводят в режим работы с коэффициентом избытка воздуха меньше 1. При этом в камере испарения осуществляется высокотемпературная конверсия природного газа с образованием в испарительной камере восстановительной атмосферы.

Измельченное цинксодержащее сырье в пылевидном состоянии подается через загрузочное отверстие в газовоздушный поток и через сопло загрузочной горелки 5 поступает в испарительную камеру. В результате взаимодействия цинксодержащего сырья с газами-восстановителями окисленный цинк восстанавливается и испаряется, переходя в газовую фазу. Не восстанавливающаяся часть сырья плавится и в жидком состоянии, за счет циклонного эффекта, отбрасывается на стенки циклонной камеры. Образовавшийся шлак в жидком виде удаляется из камеры через отверстие летки 6. Пары цинка вместе с газообразными продуктами огибают перегородку 3 и через пережим направляются в камеру окисления и далее, по белиловоду на фильтраппаратуру (на схеме не показана).

Наличие дополнительной вертикальной перегородки, расположенной в испарительной циклонной камере под углом к оси этой камеры, отклоняет уходящий газовый поток, в котором присутствуют непрореагировавшие и мелкие расплавленные частицы шлака, в противоположную от пережима сторону, способствуя их попаданию в струю, выходящую из загрузочной горелки. Динамический напор этой струи заставляет вернуться твердые частицы в начало потока, что увеличивает время их пребывания в реакционной зоне и, тем самым, снижет долю твердых частиц сырья и шлака уносимых из камеры испарения. Это приводит к повышению качества конечного продукта - оксида цинка. Одновременное сочетание указанных факторов также упрощает обслуживание установки во время ее работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ | 2017 |

|

RU2667949C2 |

| ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1996 |

|

RU2105259C1 |

| Печь для получения окиси цинка | 1987 |

|

SU1507838A1 |

| ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1991 |

|

RU2026392C1 |

| Печь для получения окиси цинка | 1984 |

|

SU1179074A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОСОДЕРЖАЩЕГО СЫРЬЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЦИНКОСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2091341C1 |

| Способ удаления отложений окиси цинка | 1981 |

|

SU1010150A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2014 |

|

RU2594934C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ДЛЯ ПРОИЗВОДСТВА ВАРИСТОРОВ | 1992 |

|

RU2023735C1 |

| КОМПЛЕКС ДЛЯ ИЗВЛЕЧЕНИЯ ЛАТУНИ, ОКСИДА ЦИНКА И ОКСИДА МЕДИ ИЗ ШЛАКА ЛАТУННОГО ЛИТЕЙНОГО ПРОИЗВОДСТВА | 2010 |

|

RU2415186C1 |

Изобретение относится к получению оксида цинка из цинксодержащего сырья. Установка для получения оксида цинка содержит циклонную испарительную и окислительную камеры, загрузочное устройство и шлакоотвод с отверстием летки для удаления шлака из испарительной камеры. Отношение диаметров канала пережима из циклонной испарительной в окислительную камеру и циклонной испарительной камеры 0,5≤d/D≤0,7, а их оси расположены перпендикулярно в горизонтальной плоскости, при этом точка соединения торцевой крышки испарительной циклонной камеры и ее образующей в этой плоскости является одновременно точкой, принадлежащей окружности пережима. Циклонная испарительная камера дополнительно снабжена перегородкой, расположенной в вертикальной плоскости под углом менее 30° к продольной оси циклонной испарительной камеры и перекрывает отверстие канала пережима не более чем на 0,5d, а сечение циклонной испарительной камеры - не более чем на 0,25D. Техническим результатом является повышение качества получаемого продукта за счет снижения уноса из циклонной камеры испарения и упрощение обслуживания установки. 3 табл., 1 ил.

Установка для получения оксида цинка, содержащая циклонную испарительную и окислительную камеры, загрузочное устройство и шлакоотвод с отверстием летки для удаления шлака из испарительной камеры, отличающаяся тем, что отношение диаметров канала пережима из циклонной испарительной в окислительную камеру и циклонной испарительной камеры 0,5≤d/D≤0,7, а их оси расположены перпендикулярно в горизонтальной плоскости, при этом точка соединения торцевой крышки испарительной циклонной камеры и ее образующей в этой плоскости является одновременно точкой, принадлежащей окружности пережима, а циклонная испарительная камера дополнительно снабжена перегородкой, расположенной в вертикальной плоскости под углом менее 30° к продольной оси циклонной испарительной камеры и перекрывающей отверстие канала не более чем на 0,5d, а сечение циклонной испарительной камеры - не более чем на 0,25D.

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ | 2017 |

|

RU2667949C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2014 |

|

RU2594934C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2542245C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1995 |

|

RU2087569C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1997 |

|

RU2127289C1 |

| Печь для получения окиси цинка | 1975 |

|

SU523264A1 |

| WO 2002092513 A1, 21.11.2002. | |||

Авторы

Даты

2023-02-21—Публикация

2022-07-12—Подача