Настоящее изобретение относится к способу изготовления преформ и оптических волокон с заданным профилем показателя преломления, а также к изготовленным таким образом преформам и оптическим волокнам.

Изготовление преформы с заданным профилем показателя преломления обеспечивает возможность вытягивания из нее оптических волокон, которые имеют необходимые характеристики.

В патенте US 4620861 [1] раскрывается способ изготовления преформ с определенным профилем показателя преломления, в котором в преформы вводятся легирующие примеси, такие как фтор или бор для получения необходимого профиля показателя преломления. Способ включает тепловую обработку для получения заданного профиля плотности после осаждения ультрадисперсного порошка стекла, однако до подачи паров примеси, причем преформу нагревают для получения профиля плотности, соответствующего заданному профилю распределения примеси в конечном продукте. В общих чертах, в этом способе используются пары легирующей примеси для получения стеклянной преформы с заданным профилем (ступенчатым или плавным) показателя преломления. Этот способ требует много времени и трудовых затрат и, соответственно, характеризуется высокой стоимостью производства.

Из заявки US 2002/0186941 A1 [2] известно, что характеристики пропускания оптического волокна могут быть оптимизированы путем получения соответствующего профиля показателя преломления, например, путем формирования оптического волокна с заданными дисперсионными характеристиками, которое содержит легированную сердцевину с показателем преломления n1, оболочку с показателем преломления n2, а также первый и второй кольцевые слои с показателями преломления n3 и n4 соответственно, сформированные между легированной сердцевиной и оболочкой. В результате обеспечивается изготовление оптических волокон, которые могут быть использованы, например, в системах мультиплексирования с разделением по длинам волн. В документе [2] указывается, что для изготовления преформ могут использоваться опорные трубки, на которые напыляют материалы волокна. Однако в документе [2] было также указано, что подходящие трубки довольно дороги, и возникают технические проблемы при их получении.

В заявке US 2007/0127878 A1 [3] описывается способ изготовления оптических волокон с заданным профилем показателя преломления, которые характеризуются низкими оптическими потерями на изгибах и потому хорошо подходят для прокладки внутри зданий и сооружений FTTH (fiber to the home). Способ включает: позиционирование опорной трубки из кварца в установке; подачу газовой смеси кислорода O2, тетрахлорида кремния SiCl4, перфторуглерода C2F6 и диоксида германия GeO2 в кварцевую трубку; ионизацию газовой смеси для получения плазмы путем СВЧ-нагрева для осаждения легированной окиси кремния, в результате чего формируется вторая внутренняя оболочка с пониженным показателем преломления;

последовательную подачу газовых смесей и их ионизацию для осаждения слоев легирующей окиси кремния, в результате чего формируется первая внутренняя оболочка и центральная сердцевина. Высокая концентрация фтора обеспечивает уменьшение показателя преломления во второй внутренней оболочке, а низкая концентрация германия обеспечивает изменения вязкости и эласто-оптического коэффициента, которые необходимы для уменьшения потерь на изгибах и на микроизгибах в полученном оптическом волокне. Описанный процесс изготовления преформы также связан с большими трудозатратами, которые означают высокую стоимость изготовления. В этом способе трудно получить слои с легирующими примесями, имеющие значительную толщину, так что получаемые преформы не обеспечивают получение значительной длины цельных волокон, полученных путем вытягивания преформы.

В заявке US 2006/0263019 A1 [4] раскрывается многомодовое оптическое волокно, имеющее сердцевину и оболочку с конструкцией, составленной из ряда концентрических слоев, показатели преломления которых ступенчато уменьшаются от первого слоя сердцевины, находящегося ближе всех к центру, к третьему слою сердцевины, находящемуся дальше всех от центра. В этом случае к каждому слою добавляют фтор для получения необходимого показателя преломления. Таким образом может быть изготовлено многомодовое оптическое волокно, такое как волокно с плавно изменяющимся профилем показателя преломления. Для изготовления преформы, из которой может быть вытянуто оптическое волокно, в документе [4] рекомендуется использовать так называемый способ "стержень в осаживаемой трубке", в котором стеклянный стержень, используемый в качестве первого слоя сердцевины, вводят в стеклянную трубку, используемую в качестве второго слоя сердцевины.

Стеклянный стержень и стеклянную трубку нагревают для их соединения в единое целое, после чего полученный стержень вводят в стеклянную трубку, служащую третьим слоем сердцевины, и нагревают для их соединения в единое целое, после чего полученный стержень вводят в стеклянную трубку, служащую оболочкой, и нагревают для их соединения в единое целое. Такой способ очень громоздок. Кроме того, для получения необходимого профиля показателя преломления необходимо использовать трубки с определенными показателями преломления и имеющие определенные размеры, которые трудно найти на рынке.

Таким образом, известные способы изготовления оптических волокон с определенным профилем показателя преломления имеют различные недостатки. Процессы осаждения требуют больших трудовых затрат и имеют низкую эффективность. Способ "стержень в осаживаемой трубке" требует использования трубок с определенными характеристиками, такими как определенный показатель преломления и определенные геометрические размеры, что затрудняет использование способа и увеличивает стоимость производства.

Поэтому имеется потребность в улучшенном способе изготовления преформ и оптических волокон с определенным профилем показателя преломления, а также в преформах и оптических волокнах, изготовленных с использованием такого способа. Особенная потребность имеется в способе, обеспечивающем изготовление преформ и соответствующих оптических волокон с определенным профилем показателя преломления, который позволяет снизить трудозатраты и стоимость изготовления и повысить эффективность производства.

Также существует потребность в способе, который обеспечивает изготовление преформ и соответствующих оптических волокон с определенным профилем показателя преломления с высокой точностью и с малыми трудозатратами. В частности, имеется потребность в способе, который обеспечивает изготовление преформ с определенным профилем показателя преломления, в которых могут быть получены сегменты профиля любой требуемой ширины без существенного увеличения трудозатрат и стоимости изготовления.

Кроме того, целью настоящего изобретения является создание улучшенной преформы и улучшенного оптического волокна с любым требуемым профилем показателя преломления, при изготовлении которых снижаются трудозатраты и стоимость производства.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вышеуказанные и другие цели настоящего изобретения достигаются при использовании способа по п.1 формулы изобретения, преформы с заданным профилем показателя преломления по п.13 и оптического волокна с заданным профилем показателя преломления по п.15.

Предлагаемый в изобретении способ обеспечивает изготовление преформ и оптических волокон, имеющих необходимый профиль показателя преломления.

Способ включает следующие стадии:

задание профиля показателя преломления, такого как, например, ступенчатый или плавно изменяющийся профиль, для преформы, содержащей следующие сегменты профиля с заданными показателями преломления: сегмент исходной преформы, по меньшей мере первый кольцевой компонент и полый цилиндрический компонент готовой преформы;

позиционирование исходной цилиндрической преформы соосно с преформой и цилиндрической внешней трубкой, причем исходная преформа имеет первый радиус r1 и по меньшей мере первый показатель n1 преломления, а трубка внешней оболочки имеет внутренний радиус r4, и на ее нижнем конце имеется крышка;

обеспечение множества стержней, создающих профиль, по меньшей мере первого типа с третьим показателем n3 преломления в соответствии с заданным профилем показателя преломления;

установку множества стержней вокруг исходной преформы таким образом, чтобы они формировали первый кольцевой компонент, продольная ось которого совпадает с продольной осью преформы и внешней трубки; и

подачу зернистого материала по меньшей мере первого типа с четвертым показателем n4 преломления во внутреннее пространство внешней трубки, причем зернистый материал формирует по меньшей мере один компонент готовой преформы.

Затем осуществляют термическую обработку собранной преформы для получения готовой преформы, из которой вытягивают оптическое волокно с заданным профилем показателя преломления при сплавлении преформы или на последующей стадии обработки. Для осуществления стадии термической обработки собранной преформы понижают давление во внутреннем пространстве трубки, которое закрыто на ее верхнем конце соединительным устройством, и после этого собранную преформу нагревают по всей ее длине для получения обработанной преформы. В другом варианте собранную преформу нагревают на ее нижнем конце для его размягчения с одновременным вытягиванием оптического волокна. Поскольку сборка предлагаемой в изобретении преформы включает использование исходной преформы, собранная преформа может быть названа производной преформой.

При использовании предлагаемого в изобретении способа производитель может с малыми трудозатратами получать любой требуемый профиль показателя преломления, такой как ступенчатый или плавно изменяющийся профиль, обеспечивающий вышеописанные оптические характеристики. Высота, ширина и кривизна сегментов профиля показателя преломления могут быть выбраны и реализованы с малыми трудозатратами.

Соответственно, выбираются стержни с соответствующими геометрическими, оптическими и химическими характеристиками. В том случае когда ширина сегментов, формирующих определенный профиль показателя преломления, мала, или если необходима высокая плотность стержней, выбирают малый диаметр стержней. В этом случае может быть получен кольцевой компонент малой толщины, в котором практически отсутствуют пустоты, заполненные воздухом. Соответственно, могут быть получены кольцевые компоненты, которые имеют точно заданные характеристики. Кроме того, при использовании стержней, имеющих малый диаметр, могут быть получены профили с плавным изменением показателя преломления, который увеличивается или уменьшается практически без ступенек. Стержни могут быть изготовлены из любого подходящего материала, такого как высокочистое кварцевое стекло, в которое могут быть добавлены легирующие примеси, такие как оксид германия, оксид алюминия, оксид фосфора, оксид бора, или фтор или их сочетание, для получения любого требуемого профиля показателя преломления.

Таким образом, вместо использования дорогостоящих и не очень эффективных процессов осаждения в предлагаемом в настоящем изобретении способе используются стержни для получения специального сегмента профиля показателя преломления. В альтернативных вариантах для сборки преформ могут использоваться стержни различных типов, так что могут быть сформированы два или более кольцевых компонентов, прилегающих друг к друг или отделенных друг от друга зернистым материалом.

Установка множества стержней может быть выполнена перед введением исходной преформы во внешнюю трубку или после этой операции. Таким образом, исходная преформа может быть собрана вместе по меньшей мере с одним кольцом стержней на предварительной стадии процесса. Таким образом, довольно сложные структуры из стержней могут быть собраны с малыми трудозатратами. В предпочтительных вариантах осуществления изобретения исходную преформу и стержни, которые определяют профиль показателя преломления готовой преформы, собирают перед введением собранной конструкции во внешнюю трубку. В одном из предпочтительных вариантов исходную преформу и стержни закрепляют друг относительно друга при помощи детали, выполненной в виде диска с отверстиями для установки отдельных элементов. В другом варианте стержни могут удерживаться в нужном положении с помощью проволок. Еще в одном варианте стержни удерживаются с помощью удерживающей трубки, которая надевается на сборку исходной преформы и стержней. Диск с отверстиями и удерживающую трубку предпочтительно изготавливают из того же материала, из которого изготовлены прилегающие элементы преформы. Для каждого слоя стержней могут быть предусмотрены отдельные удерживающие трубки. Стержни также могут быть сплавлены для удерживания их в нужном положении.

В одном из предпочтительных вариантов исходная преформа содержит центральный цилиндрический компонент, имеющий первый показатель n1 преломления, и прилегающий к нему полый внешний цилиндрический компонент, имеющий второй показатель n2 преломления. Исходная преформа может быть получена методом модифицированного химического осаждения из газовой фазы (MCVD), методом осевого осаждения из газовой фазы (VAD) или методом плазмо-химического осаждения из газовой фазы (PCVD). Однако в предпочтительном варианте исходная преформа может быть получена с использованием предлагаемого в изобретении способа, в котором внешний компонент создают с помощью соответствующих стержней.

Центральный компонент и внешний компонент изготавливают соответствующим образом, чтобы обеспечивать получение заданного профиля показателя преломления. Например, центральный компонент может быть изготовлен из кварцевого стекла, легированного оксидом германия, оксидом алюминия, оксидом фосфора, оксидом бора, фтором или их сочетанием. Внешний компонент, который является первым слоем оболочки, может быть изготовлен, например, из сверхчистого кварцевого стекла или из кварцевого стекла, легированного оксидами германия, оксидом алюминия, оксидом фосфора, оксидом бора, фтором или их сочетанием.

Стержни выбирают с подходящими геометрическими, оптическими и химическими характеристиками для формирования необходимых кольцевых компонентов.

Могут использоваться стержни первого и второго типов, имеющие одинаковые показатели преломления, но разные геометрические размеры, чтобы они дополняли друг друга при формировании первого и последующих кольцевых компонентов, которые по меньшей мере примерно имеют форму полого цилиндра. Могут использоваться различные типы стержней, имеющие различные формы поперечного сечения, такие как формы сот или формы ромбов различных размеров. Поэтому могут быть получены кольцевые компоненты с высокой плотностью заполнения, в которых остаются лишь небольшие полости, воздух из которых может быть откачан с минимальными затратами.

В другом предпочтительном варианте используют стержни, которые изготовлены из кварцевого стекла, легированного таким материалом, как оксид германия, оксид алюминия, оксид фосфора, оксид бора или фтор или их сочетание, что позволяет получить требуемый показатель преломления для каждого кольцевого компонента.

Соседние стержни устанавливаются таким образом, чтобы они прилегали друг к другу или располагались на определенном расстоянии, обеспечивающем получение заданного профиля показателя преломления. При этом используется то обстоятельство, что кольцевые компоненты могут рассматриваться как полый цилиндр, небольшие отклонения от формы полого цилиндра не приводят к ухудшению оптических характеристик.

В том случае, когда необходимо получить сложный профиль показателя преломления, могут быть использованы несколько кольцевых компонентов, имеющих соответствующие геометрические размеры, в особенности внутренний и внешний радиусы. Показатели преломления этих кольцевых структур могут изменяться очень малыми или достаточно большими приращениями, в зависимости от требуемого профиля.

Устанавливаемые кольцевые компоненты предпочтительно примыкают друг к другу или же отделяются друг от друга зернистым материалом первого или второго типа, имеющим четвертый или пятый показатель преломления, n4, n5. Слой зернистого материала может быть засыпан между двумя соседними кольцевыми компонентами, если, например, один сегмент структуры профиля имеет такой же показатель преломления, как и у зернистого материала, или близкий к нему. Используя описанный способ, можно получить любой профиль показателя преломления, содержащий части с плавным и/или ступенчатым изменением профиля.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Некоторые цели и достоинства настоящего изобретения уже были указаны, а другие станут понятными после ознакомления с нижеприведенным описанием вместе с прилагаемыми чертежами, на которых показано:

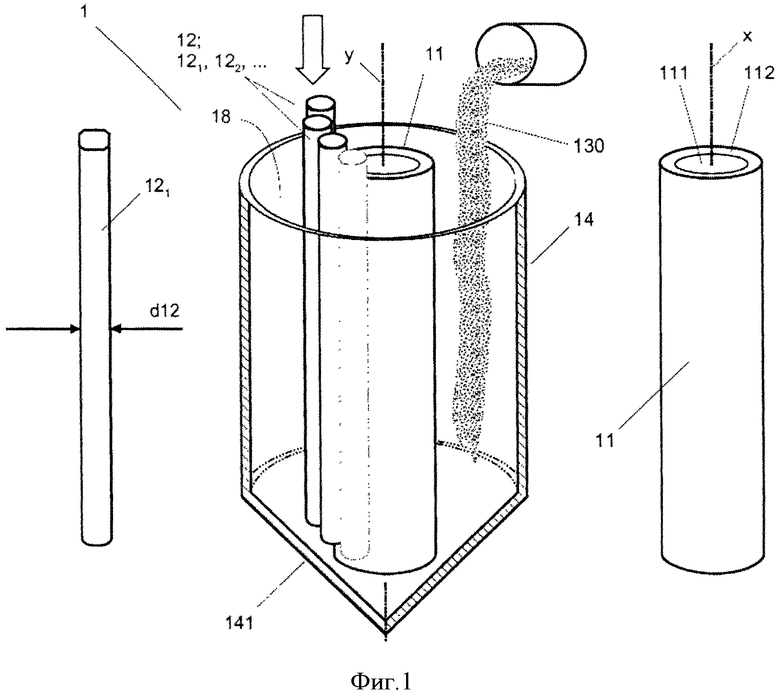

Фигура 1 - иллюстрация процесса сборки предлагаемой в настоящем изобретении преформы 1, который включает введение исходной преформы 11 в тонкостенную внешнюю трубку 14, установку вокруг исходной преформы 11 стержней 121, 122,…, которые формируют первый кольцевой компонент 12, и заполнение остающегося пространства 18 внутри трубки 14 ультрадисперсным порошком 130оксида кремния.

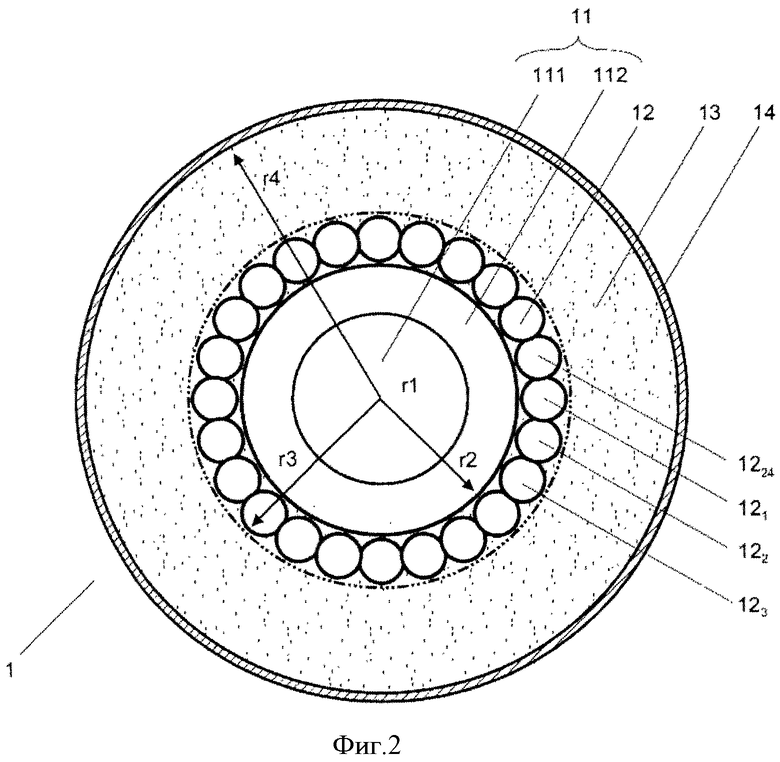

Фигура 2 - вид поперечного сечения собранной преформы 1, показанной на фигуре 1.

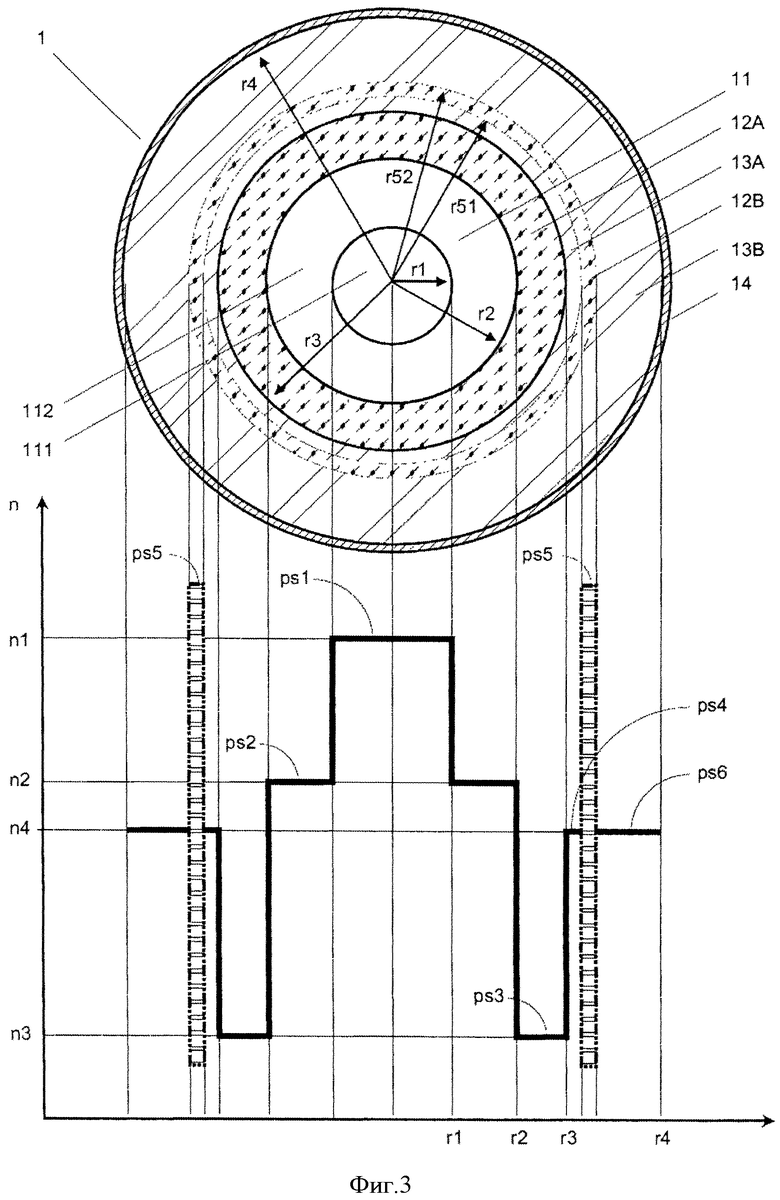

Фигура 3 - вид поперечного сечения собранной преформы 1 после термической обработки, причем преформа содержит первый кольцевой компонент 12А, примыкающий к исходной преформе 11, и второй кольцевой компонент 12В, который отделен от первого кольцевого компонента 12А слоем 13А расплавленного порошка 130.

Фигура 4 - поперечное сечение предлагаемой в настоящем изобретении преформы 1, которая содержит большой кольцевой компонент 12, состоящий из большого количества стержней 121A, 121B, 121C, 121D, 121E, имеющих малый диаметр и показатель преломления n, который плавно изменяется между радиусом r2 и радиусом r3 в соответствии с изменением показателя преломления стержней: 121A-121B, 121B-121C, 121C-121D, 121D-121E.

Фигура 5 - вид собранной преформы, содержащей исходную преформу 11 с двумя цилиндрическими компонентами 111, 112, которые окружены тремя кольцевыми компонентами 12А, 12В и 12С, удерживаемыми стягивающей трубкой 50.

Фигура 6 - вид детали для крепления 5, выполненной в виде диска, который содержит множество отверстий 51, 52,…, 524, предназначенных для введения в них стержней 121, 122,…, 1224.

Фигура 7 - вид установки 8, используемой для вытягивания оптического волокна 10 из преформы 1 в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фигуре 1 иллюстрируется процесс сборки предлагаемой в настоящем изобретении преформы 1. Как можно видеть, исходная преформа 11 вводится во внешнюю трубку 14, которая заканчивается на нижнем конце конической крышкой 141. С помощью симметричной конической крышки 141 исходная преформа 11 может быть легко установлена таким образом, чтобы ее продольная ось х была совмещена с продольной осью преформы 1. В рассматриваемом варианте исходная преформа 11 содержит центральный цилиндрический компонент 111, имеющий первый показатель n1 преломления, и прилегающий к нему полый внешний цилиндрический компонент 112, имеющий второй показатель n2 преломления. Исходная преформа 11 может быть получена методом модифицированного химического осаждения из газовой фазы (MCVD), методом осевого осаждения из газовой фазы (VAD) или методом плазмо-химического осаждения из газовой фазы (PCVD) или более предпочтительно с использованием способа, предлагаемого в настоящем изобретении.

Центральный компонент 111 и внешний компонент 112 выполнены таким образом, чтобы получить заданный профиль показателя преломления, как показано, например, на фигуре 3. Центральный компонент 111 может быть изготовлен, например, из кварцевого стекла, легированного оксидами германия, оксидом алюминия, оксидом фосфора, оксидом бора, фтором или их сочетаниями. Внешний компонент 112, который является первым слоем оболочки, может быть изготовлен, например, из сверхчистого кварцевого стекла или из кварцевого стекла, легированного оксидом германия, оксидом алюминия, оксидом фосфора, оксидом бора, фтором или их сочетаниями.

Вокруг исходной преформы 11 расположены стержни 121, 122,…, которые вводятся таким образом, что они формируют первый полый цилиндрический кольцевой компонент 12, который примыкает к внешнему компоненту 112 исходной преформы 11. Геометрические размеры, например диаметр d12, или форма поперечного сечения, например форма соты или ромба, стержней 121, 122,…, предпочтительно выбирают таким образом, чтобы кольцевой компонент 12 был достаточно плотным, с минимальным объемом воздушных пустот.

Стержни 121, 122,… показаны условно, и обычно они имеют малый диаметр d12, который обеспечивает формирование одного или нескольких кольцевых компонентов 12А, 12В, 12С, имеющих необходимые характеристики, как описывается ниже со ссылками на фигуру 5.

Кроме того, как показано на фигуре 1, остающееся пространство 18 внутри трубки 14 внешней оболочки заполняется зернистым материалом, порошком или тонкодисперсным порошком 130 из сверхчистого оксида кремния или оксида кремния, легированного, например, оксидом германия, оксидом алюминия, оксидом фосфора, оксидом бора, фтором или их сочетаниями.

Таким образом, как показано на фигуре 1, предлагаемая в настоящем изобретении преформа 1 может быть изготовлена и собрана с малыми трудозатратами. За счет соответствующего выбора стержней 121, 122,… и порошка 130 может быть получен любой требуемый профиль показателя преломления.

На фигуре 2 приведен вид поперечного сечения собранной преформы 1, показанной на фигуре 1. Как показано на фигуре 1, центральный компонент 111 исходной преформы 11 имеет первый радиус r1, и внешний компонент 112 исходной преформы 11 имеет второй радиус r2. Установленные стержни 121, 122,… составляют кольцевой компонент 12, прилегающий к внешнему компоненту 112 исходной преформы 11. Кольцевой компонент 12 имеет внутренний радиус r2 и внешний радиус r3. Пространство между кольцевым компонентом 12 и внутренней стенкой внешней трубки 14, имеющей внутренний радиус r4, заполнено зернистым материалом 130. Этот материал 130 может также заполнять пространство, остающееся свободным между собранными 121, 122,… профиля. В другом варианте собранные стержни 121, 122,… могут быть охвачены тонкостенной трубкой 50 (см. фигуру 5), которая удерживает стержни и разрушается при термической обработке преформы 1. При использовании тонкостенной удерживающей трубки 50, которая предпочтительно изготавливается из того же материала, что и стержни 121, 122,…, можно получать четкие границы между прилегающими кольцевыми компонентами 12, а также между кольцевьми компонентами 12 и цилиндрическим слоем зернистого материала 130. Однако удерживающая трубка 50 также может быть удалена, как только стержни 121, 122,… установлены в нужном положении внутри внешней трубки 14.

На фигуре 3 показан вид поперечного сечения предлагаемой в настоящем изобретении преформы 1, которая была собрана и термически обработана, как это описано ниже со ссылками на фигуру 5.

Преформа 1 содержит исходную преформу 11 с центральным компонентом 111, имеющим радиус r1 и показатель преломления n1, и внешним компонентом 112, имеющим радиус r2 и показатель преломления n2. Как уже указывалось исходная преформа 11 может быть получена методом осаждения или с использованием предлагаемого в настоящем изобретении метода. Если исходная преформа 1 изготовлена в соответствии с предлагаемым в изобретении способом, то количество зернистого материала 130 при необходимости может быть уменьшено. Радиус r3, величина которого обычно меньше половины радиуса r4, в этом случае может быть выбран равным радиусу r4. После термической обработки преформы 1 материал внешней трубки 14 может оставаться частью исходной преформы 1 или же может быть удален, например, путем стачивания. Процесс стачивания применяется, например, в том случае, когда материал дешевой трубки 14 ухудшает оптические характеристики изготовленного оптического волокна с заданным профилем показателя преломления.

Преформа 1 содержит также первый кольцевой компонент 12А с внутренним радиусом r2 и внешним радиусом r3. Дополнительный (необязательный) второй кольцевой компонент 12В с внутренним радиусом r51 и внешним радиусом r52 отделен от первого кольцевого компонента 12А первым слоем 13А расплавленного зернистого материала 130, который формирует первый компонент готовой преформы. Первый кольцевой компонент 12А возникает в результате расплавления первого набора стержней 121A, 122А,…. Второй кольцевой компонент 12В возникает в результате расплавления второго набора стержней 121B, 122B,…. Стержни 121A, 122А,…, 12nA; 121B, 122B,…, 12nB изготавливают из кварца, легированного таким материалом, как оксид германия, оксид алюминия, оксид фосфора, оксид бора, фтор или их сочетание, который обеспечивает получение необходимого показателя преломления n31 или n32 для каждого кольцевого компонента 12А, 12В, соответственно.

Между вторым кольцевым компонентом 12В и внешней трубкой 14 располагается второй слой 13В расплавленного зернистого материала 130, то есть второй компонент готовой преформы. Кольцевые компоненты 13А, 13В расплавленного зернистого материала 130 указываются в настоящем описании как компоненты готовой преформы, поскольку сборка преформы 1 заканчивается введением зернистого материала 130 во внешнюю трубку 14. Обычно используется только один компонент 13 готовой преформы, который примыкает к трубке 14. Однако предлагаемый в настоящем изобретении способ охватывает варианты, в которых используются два или более компонентов 13, 13А, 13В готовой преформы, имеющих заданные геометрические размеры и оптические характеристики, в частности заданные показатели n преломления.

Профиль показателя преломления, заданного для преформы 1, приведен на фигуре 3. Ступенчатый профиль показателя преломления содержит первый сегмент ps1 профиля с показателем n1 преломления, относящимся к центральному компоненту 111 исходной преформы 11, второй сегмент ps2 профиля с показателем n2 преломления, относящимся к внешнему компоненту 112 исходной преформы 11, который формирует первый слой оболочки.

Затем следует третий сегмент ps3 профиля с показателем n3 преломления, относящимся к первому кольцевому компоненту 12А, полученному после расплавления стержней 121A, 122A,… первого типа, которые содержат, например, фтор для снижения показателя преломления. Третий сегмент ps3 формирует впадину на профиле показателя преломления. Оптические волокна 10, имеющие такой профиль, характеризуются пониженными потерями на изгибах и на микроизгибах и в то же время имеют остальные оптические характеристики такие же, как стандартные одномодовые волокна (в соответствие со стандартом ITU G652).

Дальше идет четвертый сегмент ps4 профиля с показателем n4 преломления, относящимся к первому компоненту 13А готовой преформы и, соответственно, к расплавленному зернистому материалу 130.

Пятый сегмент ps5 профиля, который относится ко второму кольцевому компоненту 12В, сформированному расплавленными стержнями 121B, 122B,… второго типа, соответствует показателю n преломления, который может быть получен с помощью соответствующих легирующих добавок в диапазоне между n1 и n3 или за пределами этого диапазона.

Соответственно, используя предлагаемый в настоящем изобретении способ, можно легко получать профили, содержащие одну, две и более впадин с любыми требуемыми характеристиками. Диаметр получаемого оптического волокна 10 с определенным профилем показателя преломления обычно находится в диапазоне от 100 мкм до 200 мкм, однако может быть получен любой требуемый диаметр.

Последний сегмент ps6 профиля с показателем n4 преломления относится ко второму компоненту 13В готового профиля и, соответственно, к расплавленному зернистому материалу 130. Хотя для обоих компонентов 13А, 13В готовой преформы используется один и тот же зернистый материал или тонкодисперсный порошок, однако между двумя кольцевыми компонентами 12А, 12В может использоваться специальный зернистый материал 130 для обеспечения получения сегментов профиля, соответствующих заданному профилю показателя преломления.

Безусловно изобретение не ограничивается вариантом профиля, представленным на фигуре 3. Напротив, предлагаемый в настоящем изобретении способ позволяет получить любой нужный профиль показателя преломления преформы 1 и оптического волокна, обеспечивающий по всей длине изготовленного волокна требуемые характеристики, такие как низкое затухание излучения и низкий уровень потерь на изгибах.

На фигуре 4 представлен вид поперечного сечения предлагаемой в настоящем изобретении преформы 1, содержащей широкий кольцевой компонент 12, состоящий из пяти виртуальных кольцевых компонентов 12А, 12В,… 12Е, каждый из которых составлен из большого количества стержней 121А, 121B, 121C, 121D, 121E. Эти стержни 121A, 121B, 121C, 121D, 121E малого диаметра расположены между радиусами r2 и r3 и имеют показатели преломления n31, n32, n33, n34, n35 соответственно, которые плавно уменьшаются в радиальном направлении. Таким образом, собранная преформа 1, показанная на фигуре 4, имеет плавно изменяющийся профиль показателя преломления. Чем меньше диаметры стержней 121A, 121B, 121C, 121D, 121E, тем меньше ступеньки профиля, и тем более плавным он становится.

На фигуре 5 представлен вид собранной преформы с исходной преформой 11, окруженной тремя кольцевьми компонентами 12А, 12В и 12С, которые плотно охвачены удерживающей трубкой (удерживающим кольцом) 50. Эту собранную преформу затем вставляют во внешнюю трубку 14. Стержни 121A, 121B, 121C имеют различные геометрические размеры, выбранные таким образом, что стержни могут быть установлены с высокой степенью плотности (объем пустот мал). Удерживающая трубка 50 обеспечивает удерживание стержней 121A, 121B, 121C и предотвращает попадание внутрь зернистого материала или тонко дисперсного порошка 130. Длина удерживающей трубки 50 предпочтительно соответствует длине стержней 121A, 121B, 121C. В другом варианте стержни 121A, 121B, 121C могут быть сплавлены между собой, например, на нижних концах, в результате чего формируются объединенные кольцевые компоненты 12А, 12В, которые зафиксированы, но еще не прошли полную термическую обработку. Стержни 121A, 121B, 121C также могут быть зафиксированы с помощью оснастки, которая может быть удалена перед термической обработкой преформы 1. Как уже указывалось, коническая крышка 141 на нижнем конце трубки 14 не только поддерживает исходную преформу 11, но также удерживает стержни 121A, 121B, 121C кольцевых компонентов в нужных положениях. Коническая крышка 141 предпочтительно составляет единое целое с внешней трубкой 14, причем трубки 14 обычно приобретаются в форме полых цилиндрических компонентов, к которым затем прикрепляют конические крышки предпочтительно сплавлением с трубками 14.

В предпочтительном варианте, представленном на фигуре 6, используется деталь 5, выполненная в виде диска, который содержит множество отверстий 51, 52,…, 524, предназначенных для введения в них стержней 121, 122,…, 1224, имеющих одинаковые или разные геометрические размеры и формы поперечных сечений. При использовании детали 5 облегчается сборка стержней 121, 122,…, 1224 и их точное позиционирование внутри внешней трубки 14.

На фигуре 7 представлен вид установки 8, используемой для вытягивания оптического волокна 10 из преформы 1 в соответствии с настоящим изобретением.

Преформу 1 устанавливают в удерживающем устройстве 81, которое обеспечивает регулируемое перемещение по вертикали и предпочтительно вращение вокруг его оси y.

Установка 8 может также использоваться для целей заполнения, например для заполнения зернистым материалом 130 и осуществления его предварительного нагрева в процессе заполнения. Кроме того, установка может использоваться для обработки преформы 1, то есть для расплавления кольцевых компонентов 12А, 12В,…, зернистого материала 130 и трубки 14 без вытягивания оптического волокна 10.

Для расплавления преформы 1 и/или для вытягивания оптического волокна 10 из камеры, в которой находится собранная преформа 1, откачивают воздух и камеру герметизируют. Для этой цели используется вакуумный насос 82, который подсоединен к каналу откачивания, имеющемуся в соединительном устройстве 7, установленном в верхней части трубки 14 внешней оболочки. Как показано, соединительное устройство 7 также служит для соединения преформы 1 с удерживающим устройством 81. Перед термической обработкой собранной преформы 1 для сплавления ее компонентов может выполняться дополнительная стадия обработки, на которой осуществляют нагрев внутренней части преформы 1 до температуры, находящейся в диапазоне от 600°С до 2200°С, и пропускают газовую смесь фторуглеродов и кислорода. Газовую смесь предпочтительно направляют через пористую часть конической крышки 141. В этом случае могут быть удалены загрязняющие примеси.

После завершения указанных подготовительных операций преформу 1 нагревают с помощью печи 83 предпочтительно до температуры, находящейся в диапазоне от 2100°С до 2250°С для получения обработанной преформы 1, причем собранную преформу 1 нагревают по всей ее длине.

Если стадии обработки собранной преформы 1 и вытягивания оптического волокна 10 выполняются одновременно, то собранную преформу 1 нагревают в ее нижней части до точки плавления, и вытягивают оптическое волокно 10 из угловой части, называемой "луковицей". На стадии термической обработки собранной преформы 1 ее либо опускают в печь 83, или печь 83 направляют по вертикали по всей длине преформы 1 или только в зоне луковицы.

На этой стадии обработки из преформы 1, находящейся в полурасплавленном состоянии, выходит одно оптическое волокно, которое пропускается через устройство 84 контроля диаметра. Оптическое волокно 10 продолжают вытягивать вниз, где оно проходит через устройство 85 нанесения покрытия, которое обеспечивает защиту оптического волокна 10 и предпочтительно осуществляет его визуальную маркировку. Оптическое волокно 10 также пропускается через другие устройства 86, 87, обеспечивающие отверждение оптического покрытия и контроль диаметра волокна после нанесения покрытия. Затем оптическое волокно 10 подается в машину 88 для вращения волокна, которая может содержать ролик, закручивающий оптическое волокно 10 в поперечном направлении. После этого оптическое волокно 10 проходит ряд роликов (не показаны), вытягивающих волокно перед его намоткой на барабан или катушку 89.

Источники информации

1. US 4620861.

2. US 2002/0186941 A1.

3. US 2007/0127878 A1.

4. US 2006/0263019 A1.

Изобретение относится к производству волоконной оптики. Способ изготовления преформы с заданным профилем показателя преломления содержит следующие стадии: задание профиля показателя преломления для преформы, содержащей сегменты профиля с определенными показателями преломления: сегмент исходной преформы, первый кольцевой компонент и полый цилиндрический компонент готовой преформы; введение исходной цилиндрической преформы во внешнюю цилиндрическую трубку, обеспечение множества стержней преломления; установку их вокруг исходной преформы. Стержни должны формировать первый кольцевой компонент преформы. Затем обеспечивают подачу зернистого материала первого типа с четвертым показателем преломления во внутреннее пространство трубки внешней оболочки, причем зернистый материал формирует компонент готовой преформы. Затем осуществляют обработку собранной преформы для получения готовой преформы, из которой вытягивают оптическое волокно. Технический результат изобретения - создание улучшенной преформы и улучшенного оптического волокна с любым требуемым профилем показателя преломления. 3 н. и 12 з.п. ф-лы, 7 ил.

1. Способ изготовления преформы (1) с заданным профилем показателя преломления, включающий следующие стадии:

задание профиля показателя преломления, такого как, например, ступенчатый или плавно изменяющийся профиль, для преформы (1), содержащей следующие сегменты профиля с определенными показателями n преломления: сегмент исходной преформы (11), по меньшей мере первый кольцевой компонент (12) и по меньшей мере один полый цилиндрический компонент (13) готовой преформы;

введение исходной цилиндрической преформы (11), продольная ось которой совпадает с продольной осью (у) преформы (1), в цилиндрическую внешнюю трубку (14), причем исходная преформа (11) имеет первый радиус r1 и по меньшей мере первый показатель n1 преломления, а трубка (14) внешней оболочки имеет внутренний радиус r4, и на ее нижнем конце имеется крышка (141);

обеспечение множества стержней (121, 122,…,12n) по меньшей мере первого типа (А) с третьим показателем n3, n31 преломления в соответствии с заданным профилем показателя преломления;

установку множества стержней (121, 122,…, 12n) вокруг исходной преформы (11) таким образом, чтобы они формировали первый кольцевой компонент (12), ось которого совпадает с продольной осью (у) преформы (1);

подачу зернистого материала (130) по меньшей мере первого типа с четвертым показателем n4 преломления во внутреннее пространство (18) внешней трубки (14), причем зернистый материал (130) формирует компонент (13) готовой преформы;

создание пониженного давления во внутреннем пространстве (18) внешней трубки (14), которое закрывается на верхнем конце трубки (14) соединительным устройством (3); и

нагрев преформы (1) по всей ее длине; или

нагрев нижнего конца преформы (1) до его размягчения с одновременным вытягиванием из него оптического волокна (10).

2. Способ по п.1, в котором стадию установки множества стержней (12) выполняют перед введением исходной преформы (11) во внешнюю трубку (14) или после указанной стадии.

3. Способ по п.1 или 2, в котором исходная преформа (11) содержит центральный цилиндрический компонент (111) с первым показателем n1 преломления, к которому прилегает внешний полый цилиндрический компонент (112) со вторым показателем n2 преломления, причем центральный компонент (111) и внешний компонент (112), охватывающий центральный компонент (111), предпочтительно создаются с использованием способа осаждения материала, такого как способ модифицированного химического парофазного осаждения, способ осевого парофазного осаждения или способ химического парофазного осаждения с использованием плазмы.

4. Способ по п.3, в котором центральный компонент (111) изготовлен из кварцевого стекла, легированного оксидом германия, оксидом алюминия, оксидом фосфора, оксидом бора или фтором или их сочетанием, и внешний компонент (112), являющийся первым слоем оболочки, изготовлен из сверхчистого кварцевого стекла или кварцевого стекла, легированного оксидом германия, оксидом алюминия, оксидом фосфора, оксидом бора или фтором или их сочетанием.

5. Способ по п.1, в котором стержни (121A, 122A,…,12nА) первого типа (А) и стержни (121B, 122B,…,12nB) по меньшей мере второго типа (В) имеют одинаковые показатели преломления, чтобы они могли дополнять друг друга для формирования первого кольцевого компонента (12А), который по меньшей мере примерно имеет форму полого цилиндра.

6. Способ по п.5, в котором стержни (121A, 122А,…12nA) первого типа (А) и стержни (121B, 122B,…12nB) по меньшей мере второго типа (В) имеют разные геометрические формы, такие как, например, форма сот или форма ромбов в поперечном сечении, причем стержни подбирают таким образом, чтобы стержни (121B, 122B,…,12nB) второго типа (В) хорошо заполняли щели между стержнями (121A, 122А,…,12nА) первого типа (А).

7. Способ по п.1, в котором стержни (121A, 122А,…,12nA) первого типа (А) и стержни (121B, 122B,…,12nB) по меньшей мере второго типа (В) имеют заданные показатели преломления n31, n32 соответственно и формируют первый и второй кольцевые компоненты (12А, 12В), которые по меньшей мере примерно имеют форму полого цилиндра.

8. Способ по п.7, в котором созданные кольцевые компоненты (12А, 12В,…) прилегают друг к другу или отделены друг от друга зернистым материалом (130) первого или второго типа, имеющим четвертый или пятый показатели n4, n5 преломления.

9. Способ по п.8, в котором показатели n31, n32,… преломления кольцевых компонентов (12А, 12В,…) обеспечивают формирование плавно изменяющегося или ступенчатого профиля показателя преломления.

10. Способ по п.1, включающий стадии выбора стержней (121A, 122А,…, 12nА; 121B, 122B,…,12nB), изготовленных из кварцевого стекла, легированного таким материалом, как оксид германия, оксид алюминия, оксид фосфора, оксид бора, фтор или их сочетание, что позволяет получать необходимый третий показатель n3 преломления.

11. Способ по п.1, включающий стадии позиционирования стержней (121A, 122А,…, 12nА; 121B, 122В,…, 12nB), прилегающих друг к другу или находящихся на заданном расстоянии друг от друга для обеспечения получения заданного профиля показателя преломления.

12. Способ по п.1, включающий стадии сплавления стержней (121A, 122А,…, 12nА; 121B, 122B,…, 12nB) или удерживания их вместе с помощью по меньшей мере одной удерживающей детали (5) или по меньшей мере одной удерживающей трубки (50), которые предпочтительно изготавливают из материала, соответствующего материалу, из которого изготовлены стержни (121A, 122А,…, 12nА; 121B, 122B,…, 12nB).

13. Преформа (1) с заданным профилем показателя преломления, изготовленная в соответствии со способом по п.1, содержащая:

сечение с профилем показателя преломления, таким как, например, ступенчатый или плавно изменяющийся профиль, содержащее сегменты сечения с определенными показателями n1,…, n4 преломления: сегмент исходной преформы (1), по меньшей мере первый кольцевой компонент (12) и полый цилиндрический компонент (13) готовой преформы;

исходную цилиндрическую преформу (11), продольная ось которой совпадает с продольной осью (у) преформы (1) в цилиндрической внешней трубке (14), причем исходная преформа (11) имеет первый радиус r1 и по меньшей мере первый показатель n1 преломления, а внешняя трубка (14) имеет внутренний радиус r4, и на ее нижнем конце имеется крышка (141);

множество стержней (121, 122,…, 12n) по меньшей мере первого типа (А) с третьим показателем n3, n31 преломления, выбранным в соответствии с профилем показателя преломления, установленных вокруг исходной преформы (11), так что стержни (121, 122,…, 12n) формируют первый кольцевой компонент (12), продольная ось которого совпадает с продольной осью (у) преформы (1);

зернистый материал (130) по меньшей мере первого типа с четвертым показателем n4 преломления, подаваемый во внутреннее пространство (18) внешней трубки (14), причем зернистый материал (130) формирует компонент (13) готовой преформы.

14. Преформа (1) с заданным профилем по п.13, в которой исходную преформу (11), по меньшей мере один кольцевой компонент (12А, 12В,…), зернистый материал (130) и внешнюю трубку (14) сплавляют путем нагрева.

15. Оптическое волокно (10) с заданным профилем показателя преломления, вытянутое из преформы (1) с заданным показателем преломления по п.13 или 14.

| US 20060263019 A1, 23.11.2006 | |||

| СПОСОБ, СИСТЕМА И УСТРОЙСТВО ДЛЯ ПРИДАНИЯ ПРЕДВАРИТЕЛЬНО ЗАДАННОГО ВРАЩЕНИЯ ОПТИЧЕСКОМУ ВОЛОКНУ | 2004 |

|

RU2371398C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 1999 |

|

RU2235071C2 |

| US 7043126 B2, 09.05.2006 | |||

| US 6975800 B2, 13.12.2005) | |||

Авторы

Даты

2015-02-27—Публикация

2010-12-13—Подача