Изобретение относится к области измерительной техники и может быть использовано при мониторинге и контроле процессов получения объемных изделий из порошков.

Известен способ оптического мониторинга и контроля процесса селективного лазерного спекания объемного изделия из порошка [1], состоящий в регистрации средней температуры поверхности в области спекания и ее поддержания на заданном уровне в процессе спекания.

Недостаток данного способа состоит в отсутствии контроля размеров области нагрева до температуры спекания и отсутствии контроля размеров спеченной области, что не позволяет измерять усадку и корректировать ход процесса. Кроме того, температура усредняется по неизвестной площадке, размеры которой меняются вследствие аббераций оптической системы, так как используется широкий диапазон длин волн.

Наиболее близким к заявляемому способу является способ оптического мониторинга и контроля процесса селективного лазерного спекания объемного изделия из порошка [2], состоящий в регистрации характера и уровня сигнала свечения поверхности в области плавления, размеров области плавления, сравнения их с программно заданным и поддержания уровня сигнала на заданном уровне путем управления параметрами лазерного излучения. Недостаток данного способа состоит в регистрации уровня усредненного по площади сигнала свечения поверхности, а не уровня физической величины - температуры поверхности и ее распределения в зоне обработки. Кроме того, отсутствует контроль геометрических размеров и качества спеченных сечений, что не позволяет учесть усадку и наличие дефектов в слое и откорректировать ход технологического процесса.

Задачей заявляемого изобретения является разработка способа управления процессом селективного лазерного спекания объемного изделия из порошка и устройства для его осуществления, позволяющих получать полную и точную информацию о процессе селективного спекания объемного изделия и осуществлять управление технологическим процессом в режиме реального времени.

Способ управления процессом селективного лазерного спекания объемного изделия из порошка включает оптический мониторинг температуры поверхности и ее распределения в области воздействия лазерного излучения с их регистрацией и размера области спекания по тепловому излучению поверхности в нескольких спектральных интервалах вблизи рабочей длины волны оптической системы сканнера и по изображению поверхности в свете излучения источника внешней подсветки поверхности с его регистрацией.

Новизна состоит в том, что в процессе спекания поддерживают на заданном уровне максимальную температуру поверхности в области воздействия и размеры зоны спекания, а также регистрируют изображения спеченных сечений или их фрагментов, сравнивают размеры спеченных сечений объемного изделия или их фрагментов с программно заданными, определяют наличие дефектов в спеченном слое и корректируют параметры воздействия и ход технологического процесса при спекании следующего слоя. Измерения температуры и размеров области спекания проводят в спектральном интервале вблизи рабочей длины волны оптической системы сканера [3, 4] во избежание аббераций. Измерения максимальной температуры проводят с помощью многоканального пирометра в пятне диаметром 10 мкм, значительно меньшим размеров области плавления, что позволяет определить максимальную термодинамическую температуру и, имея распределение яркостной температуры с видеокамеры, получить распределение термодинамической температуры и, как следствие, получить точные размеры области плавления или спекания.

Контроль процесса изготовления объемного изделия осуществляется посредством поддержания на программно заданном уровне мощности воздействующего лазерного излучения, размера области спекания, скорости сканирования и геометрических параметров области сканирования в каждом сечении объемного изделия. Схема построения системы управления приведена на Фиг. 1. Система включает в себя: компьютер 21, модуль управления 32 в составе регулятора управления 33 сканером 3 и регулятора управления 34, лазер 1, пирометр 10 и видеокамеру с анализатором изображения 13, оптически связанные через оптические системы 19 и 20 с областью изготовления сечения объемного изделия на поверхности порошковой насыпки 35. Регуляторы 33 и 34, построенные на принципах PID-контроллеров, поддерживают на заданном уровне мощность лазера, размер пятна воздействия и скорость сканирования пятна по поверхности порошковой насыпки с помощью соответствующих обратных связей. По окончании изготовления сечения изделия с помощью 2Д или 3Д сканера изображений сканируют всю площадь порошковой насыпки и полученное с высоким пространственным разрешением, 1 мкм для 2Д сканера и 5-10 мкм для 3Д сканера, изображение вводят в компьютер и сравнивают с программно заданным. По результатам сравнения корректируют программу управления сканером и параметры воздействия лазерного излучения. Такая полная система управления позволяет изготовить изделие с микронной точностью, в то время как без такого контроля геометрическая точность не лучше 1,5-2% размера изделия и в абсолютных единицах не лучше 50-100 мкм. Известно устройство для оптического мониторинга и контроля процесса селективного лазерного спекания объемных изделий из порошков [1], содержащее гальваносканер с объективом, пирометр с объективом и устройство поддержания уровня средней температуры в пятне воздействия лазера.

Недостаток этого устройства состоит в отсутствии контроля размеров области спекания и контроля размеров спеченных сечений.

Известно устройство для оптического мониторинга и контроля процесса селективного спекания объемных изделий из порошков [2], содержащее гальваносканер с объективом, фотодиод с объективом, видеокамеру с объективом и PID контроллеры поддержания уровня сигнала с фотодиода и размеров области плавления.

Недостатком данного устройства является невозможность определения физических параметров процесса спекания - температуры и ее распределения в области спекания, а также невозможность контролировать размеры спеченных областей в сечениях объемного изделия в процессе его спекания и тем самым корректировать программу обхода сечения сканером.

Для получения полной информации о процессе селективного спекания объемного изделия и управления технологическим процессом в режиме реального времени предложены новые устройства.

Устройство для управления процессом селективного лазерного спекания объемных изделий из порошков содержит сканер лазерного излучения с объективом, оптически связанные оптический пирометр с объективом, видеокамеру с анализатором изображения и объективом, источник подсветки поверхности и компьютер. Новизна состоит в том, что устройство дополнительно содержит 2D сканер изображений спеченного сечения, размещенный на каретке нанесения и укладки порошка установки селективного лазерного спекания, и модуль управления, включающий регулятор управления сканером лазерного излучения и регулятор управления мощностью лазера, выполненные с возможностью поддержания на заданном уровне мощности лазера, размера пятна воздействия лазерного излучения и скорости сканирования пятна по поверхности порошковой насыпки.

Новизна состоит в том, что устройство дополнительно содержит 3D сканер изображений спеченного сечения, размещенный в рабочей камере установки селективного спекания, и модуль управления, включающий регулятор управления сканером лазерного излучения и регулятор управления мощностью лазера, выполненные с возможностью поддержания на заданном уровне мощности лазера, размера пятна воздействия лазерного излучения и скорости сканирования пятна по поверхности порошковой насыпки.

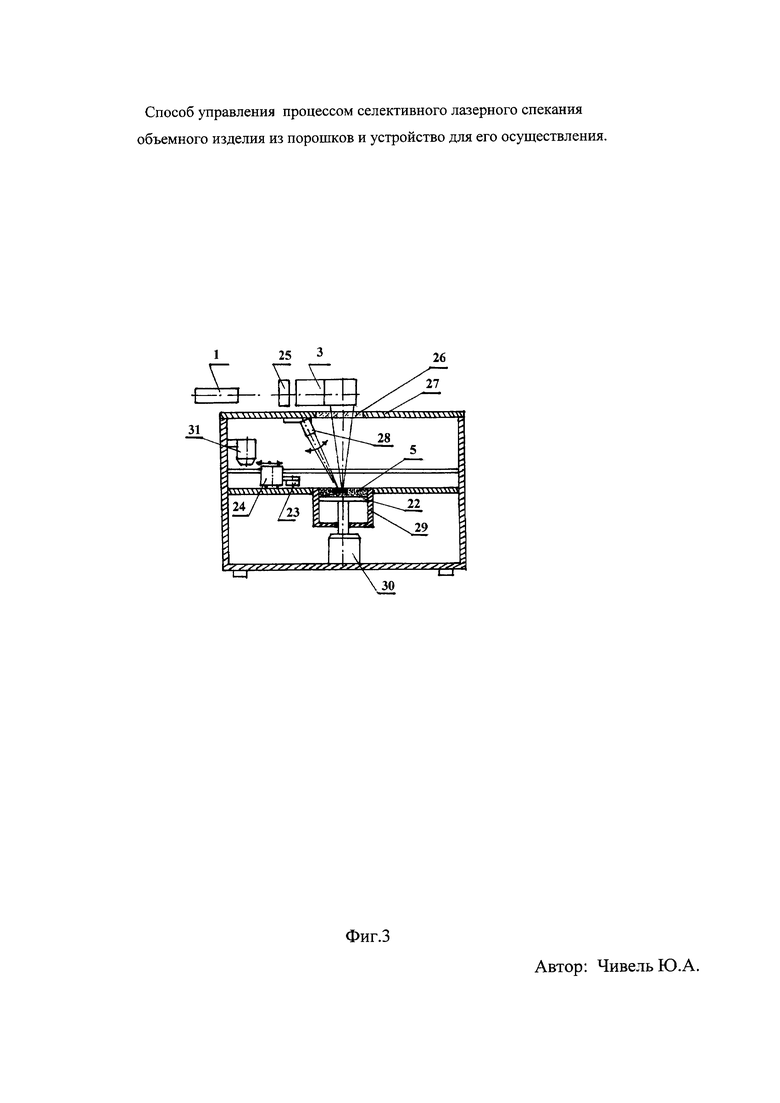

Схемы устройств представлены на Фиг. 2, Фиг. 3.

Устройство содержит градиентное зеркало 2, сканер 3 с объективом 6, оптическую систему, состоящую из делительных и поворотных зеркал 7, 14, волоконного кабеля 9, оптического пирометра 10 с объективом 4, видеокамеры с анализатором изображения 13 с объективом 12 и фильтрами 11, источника подсветки поверхности 16 с телескопом 17 и поворотным зеркалом 18, каретки насыпки и укладки порошка 24, 2Д сканера изображений 23, размещенного на каретке, либо 3Д сканера изображений, размещенного в верхней части рабочей камеры 27. Элементы устройства 2-18 размещены в изолированном боксе 25. Излучение лазера 1 установки селективного спекания, состоящей из рабочей камеры 27 с оптическим окном 26, рабочего бункера 29 с поршнем 22 и устройством его перемещения 30, вводится на сканер 3 и фокусируется на поверхность порошковой насыпки 5.

Устройство работает следующим образом. Каретка заполняется порошком, и при ее движении слои порошка наносятся периодически на поршень 22 при его вертикальном перемещении. При сканировании лазерным лучом по поверхности порошковой насыпки 5 программно заданные области сплавляются. При этом в процессе сканирования пирометром 10 измеряется максимальная термодинамическая температура в центре пятна облучения. Программно заданная температура поддерживается путем введения значения температуры через цепь обратной связи на регулятор 34 и далее по сигналу рассогласования изменяется мощность лазера 1. Аналогично размеры области плавления, регистрируемые видеокамерой с анализатором изображений 13, как по тепловому излучению с определением температурного поля, так и по изображению в свете излучения источника подсветки вводятся на регулятор управления 33, и сигналом рассогласования изменяются параметры сканирования - размер пятна фокусировки и скорость сканирования. По окончании спекания сечения 3Д объекта при нанесении следующего слоя при движении каретки 24 сканером изображений 23 снимается изображение спеченного сечения с разрешением 1 мкм. Альтернативно с помощью 3Д сканера 28 получают изображение спеченного сечения. Изображение вводится в компьютер 21, сравнивается с программно заданным, и движение сканера лазерного излучения 3 корректируется при спекании следующего слоя.

Таким образом, заявляемое устройство и способ управления позволяют обеспечивать заданный технологический режим спекания и обеспечить микронную точность изготовления объемного изделия.

Литература

[1] Shen J. et al. // US Patent №6600129. (2003).

[2] Kruth J-P., P. Mercelis // US Patent Application №2009/020606 (2009).

[3] Чивель Ю/А/ // Патент РФ №2460992. (2010).

[4] Chivel Yu. On-line temperature monitoring of the selective laser melting // Physics Procedia, v. 41, pp. 897-903, 2013.

Изобретение относится к способу и устройству управления процессом селективного лазерного спекания объемного изделия из порошков. Способ состоит в регистрации температуры поверхности и ее распределения в области воздействия концентрированного потока энергии в нескольких спектральных интервалах вблизи рабочей длины волны оптической системы сканнера и регистрации изображения поверхности в свете излучения источника внешней подсветки поверхности. В процессе спекания поддерживают на заданном уровне максимальную температуру поверхности в области воздействия и размеры зоны плавления, а также регистрируют изображения спеченных сечений или их фрагментов, сравнивают размеры спеченных сечений объемного изделия или их фрагментов с программно заданными, определяют наличие дефектов в спеченном слое и корректируют параметры воздействия и ход технологического процесса. Устройство по первому варианту содержит сканнер с объективом, оптический пирометр с объективом, видеокамеру с объективом и источник подсветки поверхности, а также 2D сканнер изображений, размещенный на каретке нанесения и укладки порошка и модуль управления, включающий два регулятора управления. Устройство по второму варианту содержит 3D сканнер изображений, размещенный в рабочей камере и модуль управления, включающий два регулятора управления. В результате достигается получение полной информации о процессе селективного спекания объемного изделия и возможность управления технологическим процессом в режиме реального времени. 3 н.п. ф-лы, 3 ил.

1. Способ управления процессом селективного лазерного спекания объемного изделия из порошка, включающий оптический мониторинг температуры поверхности и ее распределения в области воздействия лазерного излучения с их регистрацией и размера области спекания по тепловому излучению поверхности в нескольких спектральных интервалах вблизи рабочей длины волны оптической системы сканера и по изображению поверхности в свете излучения источника внешней подсветки поверхности с его регистрацией, отличающийся тем, что в процессе спекания поддерживают на заданном уровне максимальную температуру поверхности в области воздействия, по регистрируемым размерам области спекания изменяют параметры сканирования и мощность лазерного излучения, при этом регистрируют изображения спеченных сечений или их фрагментов, сравнивают размеры спеченных сечений объемного изделия или их фрагментов с программно заданными, определяют наличие дефектов в спеченном слое и корректируют параметры воздействия при выполнении следующего слоя.

2. Устройство для управления процессом селективного лазерного спекания объемного изделия из порошка, содержащее сканер лазерного излучения с объективом, оптически связанные оптический пирометр с объективом, видеокамеру с анализатором изображения и объективом, источник подсветки поверхности и компьютер, отличающееся тем, что оно дополнительно содержит 2D сканер изображений спеченного сечения, размещенный на каретке нанесения и укладки порошка установки селективного лазерного спекания, и модуль управления, включающий регулятор управления сканером лазерного излучения и регулятор управления мощностью лазера, выполненные с возможностью поддержания на заданном уровне мощности лазера, размера пятна воздействия лазерного излучения и скорости сканирования пятна по поверхности порошковой насыпки.

3. Устройство для управления процессом селективного лазерного спекания объемного изделия из порошка, содержащее сканер лазерного излучения с объективом, оптически связанные оптический пирометр с объективом, видеокамеру с анализатором изображения и объективом, источник подсветки поверхности и компьютер, отличающееся тем, что оно дополнительно содержит 3D сканер изображений спеченного сечения, размещенный в рабочей камере установки селективного спекания, и модуль управления, включающий регулятор управления сканером лазерного излучения и регулятор управления мощностью лазера, выполненные с возможностью поддержания на заданном уровне мощности лазера, размера пятна воздействия лазерного излучения и скорости сканирования пятна по поверхности порошковой насыпки

| US6600129A , 27.03.2003 | |||

| US2009020606A , 22.01.2009 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЛАЗЕРНЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2371704C1 |

| УСТАНОВКА ПОРОШКОВОЙ ЛАЗЕРНОЙ СТЕРЕОЛИТОГРАФИИ | 2004 |

|

RU2299787C2 |

| RU2009144636A, 10.06.2011. | |||

Авторы

Даты

2016-08-20—Публикация

2014-02-14—Подача