Изобретение относится к области технологии наплавки и прямого лазерного выращивания изделий из различных металлических порошков и может быть использовано в машиностроении для изготовления сложных деталей и изделий способом лазерных аддитивных технологий.

Известен способ управления процессом селективного лазерного спекания объемного изделия из порошков и устройство для его осуществления (патент РФ №2595072). В заявленном способе используют устройство, содержащее сканер лазерного излучения с объективом, оптически связанные оптический пирометр с объективом, видеокамеру с анализатором изображения и объективом, источник подсветки поверхности, компьютер, 2D-сканер и модуль управления, включающий регулятор управления сканером лазерного излучения и регулятор управления мощностью лазера, выполненные с возможностью поддержания на заданном уровне мощности лазерного излучения, размера пятна лазерного излучения в зоне воздействия и скорости сканирования пятна по поверхности порошковой насыпки. Также устройство оснащено 3D-сканером изображений спеченного изделия, предназначенным для контроля геометрии выращенного изделия. Основным недостатком устройства является необходимость лазерного сканирования каждого выращенного слоя изделия с высоким разрешением (1 мкм), что значительно увеличивает процесс изготовления изделия и его стоимость. Кроме этого, наличие двух лазерных сканеров обуславливают высокую стоимость и габариты системы мониторинга.

Известно устройство для адаптивного управления процессом прямого лазерного выращивания изделия (патент РФ №185518 U1), содержащее видеокамеру, оснащенную узкополосным оптическим фильтром, и блок управления, включающий в себя вычислительное устройство с программным ПИД-алгоритмом регулирования мощности лазерного луча, при этом видеокамера связана с блоком управления посредством интерфейса Ethernet, отличающееся тем, что устройство снабжено триангуляционным лазерным датчиком для измерения размеров изготавливаемого изделия, связанным с блоком управления по интерфейсу Ethernet. Недостатком данного устройства является возможность обнаружения и исправления только крупных дефектов формы выращиваемого изделия.

В изобретении (патент РФ №2321678) описан способ формирования металлической части на металлической подложке посредством осаждения накладываемых друг на друга слоев, который предполагает считывание параметров ванны расплава в группе выбранных координат, запоминание считанных параметров в каждой из выбранных координат и обработку сохраненных параметров с определением соответствующей мощности лазера для нанесения следующего слоя. Изменение мощности при нанесении последующих слоев осуществляется таким образом, чтобы получить ванну расплава, соответствующую той, которая получалась при нанесении нижнего оптимального слоя. Способ реализуется устройством, содержащим головку с дозатором, подложку, закрепленную на рабочем столе, соединенным с контроллером устройства числового программного управления, видеокарту, включающую блок программного обеспечения обработки изображения, программный блок устройства числового программного управления, связывающий их интерфейсный драйвер и две ПЗС-камеры, закрепленных на рабочем столе. Недостатками данного способа является контроль только ванны расплава и отсутствие контроля поверхностной структуры слоя образованного в результате застывания расплава, а также низкая точность размеров и формы выращиваемого изделия.

Наиболее близким к заявляемому устройству является способ и устройство (патент РФ №2228243, опубл. 20.12.2002 по классу МПК В23К 26/34) для лазерной наплавки с контролем в режиме реального времени процесса наплавки и размеров слоя. Устройство, описанное в патенте, выбрано за прототип и представляет собой систему автоматического регулирования послойной наплавки материала на подложку, характеризующуюся тем, что содержит регулируемый лазер, испускающий луч, направленный в локализованный участок подложки для образования на нем ванны расплава, средство подачи порошкового материала в ванну расплава для его плавления лазером и получения слоя наплавленного материала с заданной высотой, средство оптического детектирования с оптоэлектрическим чувствительным элементом для выдачи электрического сигнала, как функции высоты слоя наплавленного материала, и регулятор с обратной связью для автоматического регулирования скорости наплавки материала, как функции электрического сигнала. Недостатком данного способа и устройства является то, что измеряется только высота наплавленного слоя и отсутствует контроль формы и структуры поверхности наплавленного слоя, что не позволяет выявить малые ростовые дефекты такие как каверны, горячие трещины и т.п.

Задачей заявляемого изобретения является создание способа и устройства мониторинга процесса прямого лазерного выращивания изделий из металлических порошков, обеспечивающего обнаружение и исправление дефектов, возникающих в процессе выращивания изделия путем контроля формы и структуры поверхности наплавленного слоя, выявление зарождающихся дефектов в результате анализа отклонений формы и структуры слоя от заданной эталонной формы и структуры поверхности слоя, а также исправление обнаруженных дефектов в процессе дальнейшего выращивания изделия.

В процессе выращивания изделия лазерное излучение и металлический порошок одновременно концентрируются наплавочной головкой в зоне наплавки на поверхности подложки или предыдущего наплавленного слоя, где происходит сплавление частиц порошка между собой и с поверхностью формированием наплавленного слоя заданной ширины. Наплавочная головка перемещается по заданной траектории и послойно выращивает изделие. Изделие не будет иметь ростовых дефектов при условии формирования изделия симметричными наплавленными слоями одинаковой формы и не имеющими структурных дефектов поверхности. Поэтому для выращивания бездефектного изделия необходимо обеспечить онлайн мониторинг формы и структуры поверхности наплавленного слоя на протяжении всего процесса послойного выращивания изделия.

Способ и устройство мониторинга формы наплавленного слоя и управления процессом прямого лазерного выращивания изделий из металлических порошков характеризующийся тем, что содержит регулируемый лазер, излучение которого направляется и концентрируется на локализованном участке металлической подложки для образования на ней локальной ванны расплава, средство подачи порошкового материала в ванну расплава для его плавления лазерным излучением и получения слоя наплавленного материала, средство оптического детектирования с оптоэлектрическим чувствительным элементом для выдачи электрического сигнала как функции высоты слоя наплавленного материала, и регулятор с обратной связью для автоматического регулирования скорости наплавки материала как функции электрического сигнала отличающееся наличием лазерного сканирования наплавленного слоя, формирования 3D модели наплавленного слоя на основании результатов сканирования, сопоставлением сформированной модели с цифровым эталоном наплавленного слоя, выработкой сигнала рассогласования в случае различия модели и эталона и автоматического регулирования скорости наплавки и/или величины расхода порошка и/или мощности лазерного излучения в соответствии с величиной рассогласования модели и эталона с целью приведения формы наплавленного слоя в соответствие с эталоном.

Способ онлайн-мониторинга процесса послойной наплавки может базироваться на лазерном триангуляционном методе сканирования формы наплавленного слоя, который реализуется путем освещения наплавленного слоя, структурированной монохроматической подсветкой и регистрации цифровой камерой вариаций структуры подсветки, обусловленных формой и струтурой поверхности наплавленного слоя. В простейшем случае структурированная подсветка представляет собой тонкую световую линию, ориентированную поперек наплавленного слоя. Линия формируется маломощным лазером, оснащенным специальной оптической системой, которые расположены сверху над и несколько позади ванны расплава над участком только что сформированного наплавленного слоя. Цифровая камера с объективом располагается за маломощным лазером и смотрит на световую линию под углом. В этом случае изображение световой линии на матрице камеры огибает поверхность наплавленного слоя, повторяя его форму. Поэтому любое отклонение формы слоя от симметричности или искажение структуры поверхности слоя обусловленных наличием локальных неровностей на поверхности слоя приводит к соответствующим изменениям формы световой линии, огибающей слой, что регистрируется камерой. Сигнал с камеры, содержащий информацию о форме и структуре поверхности наплавленного слоя, по цифровому интерфейсу поступает на вычислительное устройство блока управления процессом наплавки, которое регистрирует изображение, фильтрует изображение, бинаризует изображение, детектирует границы слоя, после обработки изображения формирует 3D модель слоя и сравнивает изображение с заданным цифровым эталоном, а затем, в случае их отличия, вырабатывает управляющий сигнал по изменению мощности лазерного излучения и/или линейной скорости перемещения наплавочной головки относительно выращиваемого изделия и/или скорости подачи порошкового материала в ванну расплава.

Анализ характера изменения не только высоты, как это делается в прототипе, но и общей формы, а также локальных изменений формы наплавленного слоя позволяет обнаружить ростовой дефект на стадии его зарождения, принять меры к прекращению дальнейшего развития дефекта и исправить дефект при формировании следующего слоя.

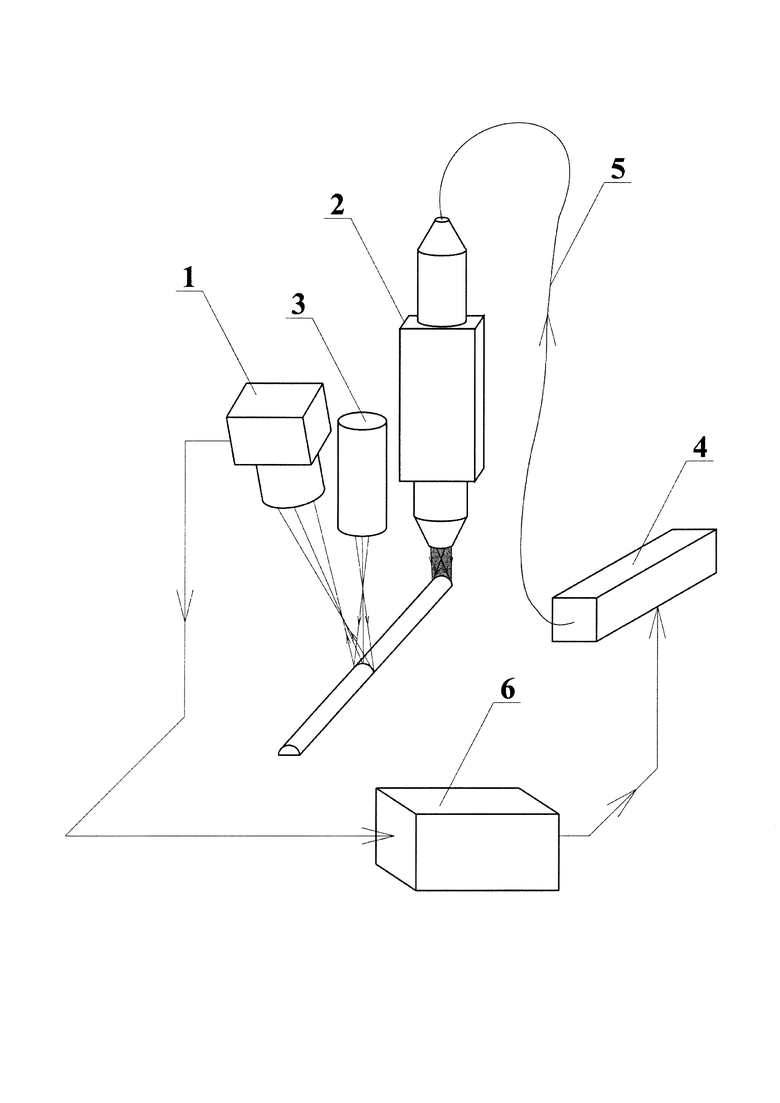

Устройство мониторинга и автоматического регулирования содержит триангуляционный лазерный сканер сигнал с которого подается на вычислительное устройство системы управления процессом наплавки где формируется 3D модель формы наплавленного слоя и производится сравнение модели с цифровым эталоном формы наплавленного слоя и в случае рассогласование модели с эталоном вырабатывается сигнал соответствующий характеру и величине рассогласования, который подается на блок управления мощностью излучения лазера и/или скоростью подачи порошка и/или приводами системы перемещения лазерного излучения относительно выращиваемого изделия. Схематическое изображение устройства, реализующего описанный способ мониторинга и управления формированием наплавленного слоя в процессе прямого лазерного выращивания изделия представлено на рисунке фиг. 1. Устройство снабжено маломощным лазером (3) с оптической системой для формирования структурированной лазерной подсветки наплавленного слоя, которая считывается матричной камерой (1).

Лазер (3) с оптической системой и камера установлены позади лазерной наплавочной головки (2) обеспечивающей концентрацию лазерного излучения на металлической подложке или предыдущем наплавленном слое и оснащенной соплом для подачи металлического порошка в зону наплавки. Матричная камера (1) представляет собой цифровую видеокамеру, с узкополосным оптическим фильтром, прозрачным на длине волны излучения маломощного лазера для отсечки светового фона и рассеянного излучения мощного лазера (4). Лазерное излучение, генерируемое лазером 4, направляется по транспортному волокну (5) в лазерную головку (2), которая обеспечивает концентрацию лазерного излучения и металлического порошка, соответственно посредством оптики и сопла, на металлической подложке в зоне наплавки. При перемещении лазерной головки под воздействием лазерного излучения на подложку или предыдущий наплавленный слой и порошок на формируется очередной наплавленный слой. Несколько позади ванны расплава там, где на подложке уже сформировался наплавленный слой он освещается структурированной подсветкой, генерируемой маломощным лазером с оптикой (3) в виде тонкой световой линии, ориентированной поперек слоя. Форма световой линии, отражающая форму и структуру поверхности наплавленного слоя, регистрируется матричной камерой, соединенной по цифровому интерфейсу с блоком управления (6), который включает в себя вычислительное устройство, где происходит анализ сигнала с камеры, формирование 3D модели слоя и сопоставление сигнала с цифровым эталонном формы слоя. В случае отклонения общей формы или выявления локальной неоднородности на поверхности слоя вычислительное устройство формирует сигнал характеру пропорциональный отклонению формы слоя от эталона и система управления в соответствии с сигналом регулирует мощность лазерного излучения и/или скорость движения лазерной головки и/или скорость подачи порошка сразу после формирования сигнала, а также при наплавке следующего слоя в месте обнаружения локальных или общих отклонений формы предыдущего, нижнего слоя.

Устройство мониторинга формы наплавленного слоя и управления процессом прямого лазерного выращивания изделий из металлических порошков работает следующим образом. Изделия выращивается в соответствии с трехмерной компьютерной моделью, разделенную на множество поперечных сечений (STL-модель). Модель загружена в блок управления (6), который формирует параметры движения лазерной головки (2) с соплом, управляет мощностью лазерного излучения и расходом порошка. По команде с блока управления лазерная головка приводится в движение, например, манипулятором промышленного робота в соответствии с параметрами первого поперечного сечения STL-модели, включается лазер и подача порошка, начинает формироваться нижний наплавленный слой изделия на подложке. В процессе формирования слоя посредством регистрации изменения характера структурной подсветки камерой (2) реализуется непрерывный контроль формы и структуры поверхности наплавленного слоя. В случае регистрации отклонений формы и/или структуры поверхности слоя реализуется функция адаптивного управления процессом роста, заключающаяся в таком изменении мощности лазера и/или скорости движения головки и/или расхода порошка, при котором форма и структура поверхности слоя приводятся в соответствие с цифровым эталоном, загруженным в блок управления. Кроме быстрой подстройки параметров процесса выращивания при обнаружении отклонений формы слоя для исправления дефекта система управления запоминает место возникновения отклонений формы и исправляет эти отклонения на этапе выращивания следующего слоя изделия. Таким образом слой за слоем в соответствии с STL-моделью выращивается изделие, не имеющее ростовых дефектов.

Устройство мониторинга формы наплавленного слоя было реализовано на практике и апробировано в процессе выращивания цилиндрических изделий из металлического порошка 316L. В качестве лазера формирующего структурированную подсветку наплавочного валика в виде световой линии был применен лазер STR-639-1-CW. Форма световой линии на валике наплавки регистрировалась цифровой камерой U3CM08 с разрешением 5 мегапикселей. В процессе апробации системы мониторинга было установлено, что при высоте наплавленного слоя в 250 мкм и ширине 3 мм система обнаруживает отклонения формы, в частности симметричности слоя, на уровне не более 7-8 мкм, а локальные отклонения формы на уровне 2 мкм. Уверенное обнаружение локальных и общих отклонений на указанных уровнях позволяют избежать таких ростовых дефектов, как завал стенки, периодическая разновысотность стенки, каверн и горячих трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1999 |

|

RU2228243C2 |

| Способ изготовления высокоточной заготовки из порошка титанового сплава | 2018 |

|

RU2709694C1 |

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824770C1 |

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824771C1 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| Способ параллельного контроля деформации и точности изготовления деталей во время процесса аддитивного производства | 2019 |

|

RU2745219C1 |

| Способ лазерной газопорошковой наплавки защитных покрытий | 2020 |

|

RU2759102C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СЕЛЕКТИВНОГО ЛАЗЕРНОГО СПЕКАНИЯ ОБЪЕМНОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2595072C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2018 |

|

RU2693716C1 |

Способ и устройство мониторинга формы наплавленного слоя и управления процессом прямого лазерного выращивания изделий из металлических порошков относятся к области технологий наплавки и прямого лазерного выращивания изделий из различных металлических порошков и предназначены для использования в машиностроении в процессе выращивания сложных деталей и изделий. Устройство представляет собой систему автоматического регулирования процесса послойной наплавки излучением лазера порошкового материала, подаваемого через сопло на подложку, и реализует непрерывный контроль, заключающийся в формировании 3D модели наплавленного слоя и сопоставлении модели с эталонной формой слоя. В случае обнаружения отклонений формы и/или структуры поверхности слоя от эталона реализуется функция адаптивного управления процессом роста, заключающаяся в таком изменении мощности лазера, и/или скорости движения головки, и/или расхода порошкового материала, при котором форма и структура поверхности слоя приводятся в соответствие с эталоном. Кроме быстрой подстройки параметров процесса при обнаружении отклонений формы слоя для исправления дефекта система управления запоминает место возникновения искажения формы слоя и исправляет эти искажения на этапе выращивания следующего слоя изделия. Обеспечивается обнаружение и исправление дефектов, возникающих в процессе выращивания изделия, выявление зарождающихся дефектов и исправление обнаруженных дефектов в процессе дальнейшего выращивания изделия. 2 н.п. ф-лы, 1 ил.

1. Способ мониторинга формы наплавленного слоя и управления процессом прямого лазерного выращивания изделий из металлических порошков, включающий направление и концентрирование на локализованном участке металлической подложки или ранее сформированном наплавленном слое излучения регулируемого лазера для образования локальной ванны расплава, подачу порошкового материала из средства подачи порошкового материала в ванну расплава для его плавления лазерным излучением и получение слоя наплавленного материала, выдачу электрического сигнала средством оптического детектирования с оптоэлектрическим чувствительным элементом как функцию высоты слоя наплавленного материала, автоматическое регулирование скорости наплавки материала регулятором с обратной связью как функцию электрического сигнала, лазерное сканирование наплавленного слоя с формированием 3D модели наплавленного слоя на основании результатов сканирования, сопоставление сформированной модели с цифровым эталоном наплавленного слоя, выработку сигнала рассогласования в случае различия модели и эталона и автоматическое регулирование скорости наплавки, и/или величины расхода порошка, и/или мощности лазерного излучения в соответствии с величиной и характером рассогласования модели с эталоном и приведение формы наплавленного слоя в соответствие с эталоном.

2. Устройство мониторинга формы наплавленного слоя и управления процессом прямого лазерного выращивания изделий из металлических порошков, представляющее собой систему автоматического регулирования послойной наплавки материала на подложку, которое содержит регулируемый лазер, испускающий луч, направленный на локализованный участок подложки, средство подачи материала для его плавления лазером и получения слоя наплавленного материала, средство оптического детектирования с оптоэлектрическим чувствительным элементом для выдачи электрического сигнала как функцию высоты слоя наплавленного материала и регулятор с обратной связью для автоматического регулирования скорости наплавки материала как функцию электрического сигнала, лазерный триангуляционный сканер с передачей информации от сканера в вычислительное устройство системы управления процесса наплавки, в котором формируют и сопоставляют в вычислительном устройстве 3D модель наплавленного слоя с цифровым эталоном, выработку сигнала, соответствующего величине и характеру рассогласования модели и эталона, и управление параметрами наплавки слоя в соответствии с сигналом рассогласования.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1999 |

|

RU2228243C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СЕЛЕКТИВНОГО ЛАЗЕРНОГО СПЕКАНИЯ ОБЪЕМНОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2595072C2 |

| RU 2020121743 A, 29.12.2021 | |||

| 0 |

|

SU162341A1 | |

| US 4938816 A, 03.07.1990. | |||

Авторы

Даты

2024-01-18—Публикация

2022-07-11—Подача