Изобретение относится к области обработки металлов лазерным излучением и предназначено для трехмерной печати объектов методом синтеза на подложке с повышенными свойствами за счет регистрации и контроля образующейся парогазовой струи и вылетающих частиц порошка.

Известно устройство послойного получения трехмерного объекта из порошкообразного материала, содержащее технологическую платформу для послойного размещения порошкообразного материала, модуль для нанесения и уплотнения слоев порошкового материала на платформу или на ранее упрочненный слой, содержащего нож, с возможностью его возвратно-поступательного перемещения вдоль платформы, лазерный узел, установленный с возможностью селективной обработки порошкового материала каждого слоя на платформе до формирования готового объекта (Патент РФ на изобретение №2370367, В29С 67/00, опубл. 20.10.2009 г.).

Недостатком данного устройства является высокая шероховатость поверхности получаемых изделий, которая достигает в среднем Ra 12,5, неравномерность сплавленных слоев в процессе производства, а как следствие - снижение качества изделия. Такая неравномерность негативно влияет на геометрию получаемых изделий, а высокая шероховатость поверхности делает невозможным получение ответственных деталей за одну операцию селективного лазерного плавления без применения дополнительной операции механообработки. Это, в свою очередь, ведет либо к ограничению области применения, либо к удлинению технологического цикла производства, увеличивая номенклатуру необходимого оборудования и стоимость изделия. Кроме того, трехмерная печать методом синтеза на подложке представляет собой технологию, одним из главных преимуществ которой является изготовление изделий сложной формы, которую невозможно получить традиционными методами. В этом случае повышенные требования к точности и качеству поверхности не могут быть обеспечены ввиду отсутствия возможности подвода инструмента. Одной из причин, негативно влияющих на точность и микроструктуру, получаемых изделий является формирование парогазовой струи и вылет частиц порошка из зоны лазерной обработки.

Из уровня техники известно устройство гомогенизации распределения температуры в детали при ее изготовлении методом СЛП (Патент США на изобретение US6600129). Оно работает на принципах определения температуры агломерационного порошка в точке спекания и контроля мощности лазера в зависимости от зафиксированной температуры. В процессе обработки учитываются геометрические изменения области сплавления, а также изменения хроматической регулировки и ошибки коррекции луча, возникающие в зависимости от положения области обнаружения на верхней поверхности порошкового слоя. Таким образом, становится возможным более реалистичное и геометрически точное определение значений температуры.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранное в качестве прототипа устройство управления и осуществления процесса селективного лазерного спекания объемного изделия из порошков и устройство для его осуществления, содержащее сканер лазерного излучения с объективом, оптически связанные оптический пирометр с объективом, видеокамеру с анализатором изображения и объективом, источник подсветки поверхности и компьютер, а также дополнительно оснащенное 2D и 3D сканером изображений, а также регулятор управления мощностью лазерного излучения, выполненный с возможностью поддержания на заданном уровне мощности лазера, размера его пятна и скорости перемещения (патент РФ на изобретение RU 2595072 С2 опубл. 20.08.2016 г.).

С существенными признаками заявляемой полезной модели совпадают такие признаки прототипа, как наличие источника лазерного излучения, возможность фокусировки и перемещения лазерного луча, а также наличие устройств, в том числе оптических, позволяющих фиксировать вылет частиц порошкового материала из области лазерного воздействия, оценивать их количество и характер вылета в процессе СЛП.

Недостатком известного устройства, в том числе технической проблемой, является использование 2D-сканеров и 3D-сканеров, технические характеристики которых не позволяют регистрировать все вылетающие частицы порошка при воздействии лазера ввиду недостаточной частоты кадров и разрешающей способности при работе с микронными и субмикронными частицами. Также данный прототип не позволяет зафиксировать парогазовую струю, образующуюся в процессе воздействия лазера на материал, ввиду ее оптической прозрачности.

Задачей, на решение которой направлено изобретение, является создание устройства селективного лазерного плавления металлического порошка с возможностью отслеживания, фиксации и контроля размера и направления распространения парогазовой струи, угла вылета и количества вылетающих частиц сплавляемого порошка во время трехмерной печати объектов лазером методом синтеза на подложке.

В основу заявленного изобретения был положен технический результат -повышение качества получаемых изделий за счет подбора и контроля режимов селективного лазерного плавления (СЛП), при которых снижается негативный эффект от потери сплавляемого материала из зоны обработки и интенсивного истечения парогазовой струи.

Технический результат достигается тем, что в установке для селективного лазерного плавления металлического порошка, содержащей герметичную камеру с размещенными в ней бункером подачи порошка, разравнивающим устройством, средством базирования для выращивания изделия, зоной обработки и отверстием, расположенным над средством базирования, расположенные вне герметичной камеры над отверстием источник основного лазерного излучения и средство его позиционирования, оптическую систему с поворотными зеркалами и установленные на одной оптической оси объектив и видеокамеру, имеет в герметичной камере два дополнительных входное и выходное отверстия в боковых стенках, дополнительный регистрирующий лазер, расположенный соосно входному дополнительному отверстию, рассеивающую линзу, расположенную между поворотными зеркалами для регулировки размера луча дополнительного регистрирующего лазера, и ограничитель светового потока в виде тонкого непрозрачного экрана толщиной, равной диаметру луча дополнительного регистрирующего лазера, препятствующего прохождению неискаженного излучения дополнительного регистрирующего лазера и расположенный между объективом и видеокамерой с увеличивающим объективом на их оптической оси.

В процессе изготовления изделий путем лазерного сплавления происходит мониторинг и регулировка режимов лазерного воздействия на материал при помощи системы, способной регистрировать количество и угол вылета частиц порошка из зоны сплавления, основанной на принципах шлирен-метода. Данный метод позволяет фиксировать образующуюся парогазовую струю и вылетающие частицы сплавляемого материала по создаваемой ими оптической неоднородности. Устройство для СЛП оснащается дополнительным источником лазерного излучения, генерирующим регистрирующий лазер, необходимым количеством поворотных зеркал, обеспечивающих прохождение регистрирующего лазера через зону сплавления, рассеивающей линзой, расширяющей пучок регистрирующего лазерного излучения, объективом, фокусирующим регистрирующий лазер, ножом Фуко, выполненного в виде тонкого непрозрачного экрана толщиной, равной диаметру луча дополнительного регистрирующего лазера, для отсечения неискаженного света, регистрирующей камерой для фиксации результата и персональным компьютером для последующей обработки полученной информации. В частном случае толщина непрозрачного экрана составляет 100 мкм.

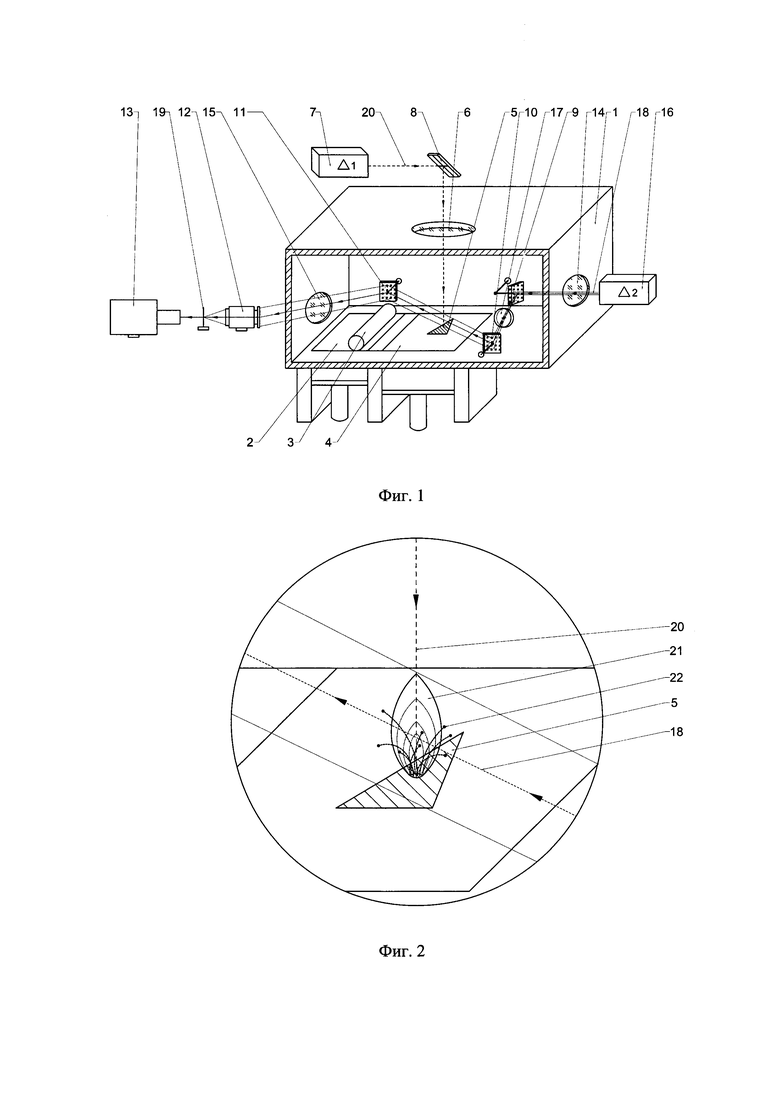

Изобретение поясняется графическими изображениями.

На фиг. 1 схематично изображена установка для селективного лазерного плавления металлического порошка.

На фиг. 2. - зона обработки материала лазерным излучением с образующейся парогазовой струей и вылетающими частицами порошка.

Установка для селективного лазерного плавления металлического порошка, содержащая герметичную камеру 1 с размещенными в ней бункером подачи порошка 2, разравнивающим устройством 3, средством базирования для выращивания изделия 4, зоной обработки 5 и отверстием 6, расположенным над средством базирования, расположенные вне герметичной камеры над отверстием источник основного лазерного излучения 7 и средство его позиционирования 8, оптическую систему с поворотными зеркалами 9, 10 и 11 и установленные на одной оптической оси объектив 12 и видеокамеру 13, отличающаяся тем, что в герметичной камере 1 выполнены два дополнительных отверстия, одно из которых входное 14, другое выходное 15, расположенных в ее боковых стенках, а устройство снабжено дополнительным регистрирующим лазером 16, расположенным соосно входному дополнительному отверстию 14, рассеивающей линзой 17, расположенной между поворотными зеркалами 9 и 10 для регулировки размера луча дополнительного регистрирующего лазера 18, и ограничителем светового потока 19 в виде тонкого непрозрачного экрана, толщиной, равной диаметру луча дополнительного регистрирующего лазера, препятствующего прохождению неискаженного излучения дополнительного регистрирующего лазера 18 и расположенного между объективом 12 и видеокамерой 13 с увеличивающим объективом на их оптической оси.

Изобретение основано на оснащении оборудования для трехмерной печати объектов методом синтеза на подложке оптической системой, реализующей шлирен-метод регистрации оптических неоднородностей в прозрачных средах. С его помощью можно регистрировать 3 вида объектов при осуществлении процесса трехмерной печати объектов методом синтеза на подложке:

1. Твердые частицы вещества, вылетающие из зоны лазерного воздействия;

2. Неоднородности газовой смеси, вызванные пространственно неоднородным распределением температуры или концентрации ее компонентов, а также наличием вихревых потоков;

3. Нагретые (самосветящиеся) частицы вещества.

Увеличение производительности процесса лазерного синтеза на подложке ведет к увеличению плотности энергии в зоне лазерного воздействия. Обнаруженное явление интенсивного испарения в режимах обработки с большой плотностью энергии в лазерном луче является причиной потерь массы и энергии в зоне лазерного воздействия, а также вызывает струйное течение в газовой фазе, которое увлекает частицы порошка из прилегающих областей порошкового слоя, таким образом играя ключевую роль в массопереносе. Это явление, в частности, естественно объясняет образование зон, свободных от порошка, по краям валика переплавленного материала, которое является проблемой при его сплавлении. Нагретые вылетающие частицы осаждаются в окрестности сплавляемого контура, что также может изменять рельеф сплавленных слоев. Из-за вылета частиц нарушается однородность объема сплавляемого слоя, что может привести к дефектам микроструктуры готового изделия, и, как следствие, ухудшению его свойств. В сплавленном слое образуются полости и налипание вылетевших частиц порошка, что также влияет негативно. Кроме того, давление отдачи пара существенно влияет на ванну расплава и может привести к формированию парогазового канала. Это воздействие определяет порог устойчивости ванны расплава и процесса СЛП в целом при высоких плотностях энергии, таким образом ограничивая производительность. Регистрация вышеописанных видов объектов, позволяет регулировать технологические режимы процесса и устройств ламинарного потока таким образом, чтобы уменьшить негативное влияние ранее обозначенных факторов на качество сплавляемого слоя.

Основной проблемой при контроле парогазовой струи является сложность ее объективной регистрации ввиду ее оптической прозрачности. Для однозначного определения геометрии, скорости истечения и визуализации движения в оптически прозрачных средах используются специальные оптические системы, в частном случае шлирен-метод, при котором регистрируется только возмущенный свет, прошедший через оптически неоднородные области среды

На этом эффекте основан принцип функционирования устройства. Рабочий лазерный луч через систему позиционирования (фокусирования) лазерного луча попадает на рабочую область обрабатываемого материала и осуществляет лазерное сплавление. Излучение, попавшее на нанесенный слой порошкового материала, приводит к его расплавлению и, частично, к испарению, образуя парогазовую струю, провоцируя вылет частиц порошка.

Второй источник лазерного излучения генерирует сканирующий лазерный луч. Данный лазерный луч проходит через зону лазерного сплавления. Для этого он направляется в герметичную камеру, где осуществляется процесс лазерного сплавления, через окно, оснащенное оптическим стеклом, подходящим для пропускания излучения с заданной длиной волны. Таким образом, луч попадет в герметичную камеру с минимальными потерями и рассеянием. Чтобы регистрирующий луч проходил непосредственно через зону сплавления, его направление задается и регулируется несколькими поворотными зеркалами. Пройдя через вышеописанное входное окно герметичной камеры, луч отражается первым поворотным стеклом таким образом, чтобы попасть в рассеивающую линзу. Это нужно для расширения пучка регистрирующего излучения и обеспечения регистрации требуемой зоны наблюдения в области лазерного сплавления.

Далее рассеянный пучок регистрирующего лазерного излучения отражается вторым поворотным зеркалом, направляющим его непосредственно в зону осуществления лазерного сплавления. Пройдя сквозь зону лазерного сплавления, пучок регистрирующего излучения отражается третьим поворотным зеркалом таким образом, чтобы пройти сквозь выходное окно герметичной камеры, также оснащенное оптическим стеклом, подходящим для пропускания излучения с заданной длиной волны.

После выхода из герметичной камеры через окно с оптическим стеклом, рассеянный пучок регистрирующего лазерного излучения попадает в объектив с заданным фокусным расстоянием. Объектив фокусирует рассеянный пучок и направляет его на визуализирующую диафрагму (тонкий непрозрачный экран, нож Фуко), после чего полученный результат фиксируется регистрирующей камерой. Лучи света, рассеянные оптическими неоднородностями в зоне лазерного сплавления, идут под некоторым углом к лучам, прошедшим эту зону без рассеяния. Вследствие этого после объектива рассеянные лучи не попадают в его фокус, проходят в стороне от установленной в фокусе преграды (тонкий непрозрачный экран, нож Фуко), и, попадая в регистрирующую камеру с увеличивающим объективом, создают там изображение оптической неоднородности. После этого полученная информация передается на ЭВМ, где затем обрабатывается.

Устройство для фиксации парогазовой струи и потерь микрочастиц при осуществлении лазерного спекания работает следующим образом.

В системе автоматического проектирования (САПР) создают трехмерную компьютерную модель 3D-модель изделия и разбивают ее на поперечные сечения, которые служат основой для послойного изготовления изделия. В процессе печати заданного элемента источник основного лазерного излучения 7 генерирует основной лазерный луч 20, осуществляющий сплавление материала согласно заданной модели. В процессе выращивания перемещение основного лазерного луча 18 контролируется средством позиционирования 8 в соответствии с текущим слоем изготовления созданной 3D-модели, который направляет его в зону обработки 5, находящуюся в герметичной камере 1, заполненной инертным газом (на фиг. 1 не показан). Прохождение основного лазерного луча 18 осуществляется через входное окно 6 с оптическим стеклом. В процессе печати материал для сплавления располагается в средстве базирования 4, куда порошок наносится из бункера для хранения порошка 2 при помощи разравнивающего ролика 3. После разравнивания слоя основной лазерный луч 20 в зоне обработке 5 обрабатывает свободно лежащий металлический порошок, в процессе чего образуется парогазовая струя 21, а также наблюдается вылет частиц порошка 22. Для регистрации парогазовой струи 21 и вылетающих частиц порошка 22 источник дополнительного лазерного излучения 16 генерирует дополнительный регистрирующий лазерный луч 18, проникающий в герметичную камеру 1 через входное окно с оптическим стеклом 14. Далее дополнительный регистрирующий лазерный луч 18 отражается от поворотного зеркала 9 и проходит через рассеивающую линзу 17, рассеиваясь настолько, чтобы площади его рассеяния было достаточно для покрытия зоны сплавления 4 основным лазерным лучом 18 и регистрации образующейся при этом парогазовой струи 21. Получившийся рассеянный пучок дополнительного регистрирующего лазерного луча 18 направляется при помощи поворотного зеркала 10 в зону сплавления 5 и проходит через нее. После этого излучение достигает поворотного зеркала 11, которое направляет его через выходное окно с оптическим стеклом 15 в объектив 12. Объектив фокусирует рассеянный дополнительный регистрирующий лазерный луч 18 и направляет через ограничитель светового потока 19, выполненный в виде тонкого непрозрачного экрана толщиной, равной диаметру луча дополнительного регистрирующего лазера, в регистрирующую камеру 13. Полученный результат передается на ЭВМ и обрабатывается. Лучи света регистрирующего лазерного луча 18, рассеянные в зоне сплавления 5 оптическими неоднородностями, идут под некоторым углом к лучам, прошедшим зону сплавления 5 без рассеяния. Вследствие этого после объектива 15 рассеянные лучи, проходят в стороне от установленной в фокусе ограничителя светового потока 19, и, попадая затем в регистрирующую камеру 13, создают там изображение оптической неоднородности, которое обрабатывается для внесения оперативных корректировок в режим сплавления.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - повышение качества получаемых изделий за счет подбора и контроля режимов селективного лазерного плавления, при которых снижается негативный эффект от потери сплавляемого материала из зоны обработки и интенсивного истечения парогазовой струи.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для лазерной обработки материалов для получения изделий методом синтеза на подложке повышенного качества за счет регистрации и контроля таких факторов, как образующаяся в процессе СЛП парогазовая струя, угол вылета и количество вылетающих частиц сплавляемого материала, по создаваемой ими оптической неоднородности.

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Данный результат был получен с применением оборудования центра коллективного пользования «Государственный инжиниринговый центр» ФГБОУ ВО «МГТУ «СТАНКИН» в рамках Соглашения 075-15-2021-695 от 26.07.2021 (уникальный идентификатор RF - 2296.61321X0013).

Следовательно, по мнению заявителя, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824771C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СЕЛЕКТИВНОГО ЛАЗЕРНОГО СПЕКАНИЯ ОБЪЕМНОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2595072C2 |

| УСТРОЙСТВО ЛАЗЕРНОЙ НАПЛАВКИ И ЛЕГИРОВАНИЯ | 2009 |

|

RU2447979C2 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДСТРОЙКИ СКАНИРУЮЩЕЙ СИСТЕМЫ УСТАНОВКИ СЕЛЕКТИВНОГО ЛАЗЕРНОГО СПЛАВЛЕНИЯ | 2018 |

|

RU2676722C1 |

| Устройство онлайн-мониторинга формы наплавленного слоя и управления процессом прямого лазерного выращивания изделий из металлических порошков | 2022 |

|

RU2811830C2 |

| Способ калибровки установки селективного лазерного сплавления | 2024 |

|

RU2839633C1 |

| УСТРОЙСТВО АНАЛИЗА ВЗВЕШЕННЫХ ЧАСТИЦ | 2021 |

|

RU2767953C1 |

| Офтальмохирургическая рефракционная твердотельная лазерная система | 2018 |

|

RU2749346C1 |

| ИСТОЧНИК ПУЧКА ЭЛЕКТРОНОВ С ЛАЗЕРНЫМ ПОДОГРЕВОМ КАТОДА, УСТРОЙСТВО ПОВОРОТА ЭЛЕКТРОННОГО ПУЧКА | 2021 |

|

RU2796630C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ПОРОШКА | 2018 |

|

RU2699761C1 |

Изобретение относится к области обработки металлов лазерным излучением и предназначено для трехмерной печати объектов методом синтеза на подложке с повышенными свойствами за счет регистрации и контроля образующейся парогазовой струи и вылетающих частиц порошка. Установка для селективного лазерного плавления металлического порошка содержит герметичную камеру с размещенными в ней бункером подачи порошка, разравнивающим устройством, средством базирования для выращивания изделия, зоной обработки и отверстием, расположенным над средством базирования, расположенные вне герметичной камеры над отверстием источник основного лазерного излучения и средство его позиционирования, оптическую систему с поворотными зеркалами и установленные на одной оптической оси объектив и видеокамеру. В герметичной камере выполнены два дополнительных отверстия, одно из которых входное, а другое выходное, расположенные в ее боковых стенках. Установка снабжена дополнительным регистрирующим лазером, расположенным соосно входному дополнительному отверстию, рассеивающей линзой, расположенной между поворотными зеркалами для регулировки размера луча дополнительного регистрирующего лазера, и ограничителем светового потока в виде тонкого непрозрачного экрана толщиной, равной диаметру луча дополнительного регистрирующего лазера, препятствующего прохождению неискаженного излучения дополнительного регистрирующего лазера и расположенного между объективом и видеокамерой с увеличивающим объективом на их оптической оси. Достигается повышение качества получаемых изделий. 2 ил.

Установка для селективного лазерного плавления металлического порошка, содержащая герметичную камеру с размещенными в ней бункером подачи порошка, разравнивающим устройством, средством базирования для выращивания изделия, зоной обработки и отверстием, расположенным над средством базирования, расположенные вне герметичной камеры над отверстием источник основного лазерного излучения и средство его позиционирования, оптическую систему с поворотными зеркалами и установленные на одной оптической оси объектив и видеокамеру, отличающаяся тем, что в герметичной камере выполнены два дополнительных отверстия, одно из которых входное, другое выходное, расположенные в ее боковых стенках, а установка снабжена дополнительным регистрирующим лазером, расположенным соосно входному дополнительному отверстию, рассеивающей линзой, расположенной между поворотными зеркалами для регулировки размера луча дополнительного регистрирующего лазера, и ограничителем светового потока в виде тонкого непрозрачного экрана толщиной, равной диаметру луча дополнительного регистрирующего лазера, препятствующего прохождению неискаженного излучения дополнительного регистрирующего лазера и расположенного между объективом и видеокамерой с увеличивающим объективом на их оптической оси.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СЕЛЕКТИВНОГО ЛАЗЕРНОГО СПЕКАНИЯ ОБЪЕМНОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2595072C2 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1996 |

|

RU2108899C1 |

| Реактивная катушка с раздвижным в вертикальном направлении сердечником | 1929 |

|

SU22146A1 |

| Устройство для селективного лазерного спекания изделий из порошковых полимерных материалов | 2021 |

|

RU2773558C1 |

| US 2017144224 A1, 25.05.2017. | |||

Авторы

Даты

2024-08-13—Публикация

2023-09-20—Подача