Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу изготовления редкоземельного магнита.

Уровень техники

[0002] Редкоземельные магниты, содержащие редкоземельные элементы, такие как лантаноиды, называются также постоянным магнитами и используются для двигателей, жестких дисков и МРТ, а также для управления двигателями гибридных транспортных средств, электрических транспортных средств и пр.

[0003] Показатели магнитных характеристик таких редкоземельных магнитов включают в себя остаточную намагниченность (плотность остаточного потока) и коэрцитивную силу. При этом, так как количество тепла, выделяемого двигателем, увеличивается из-за тенденции к более компактным двигателям и более высокой плотности тока, редкоземельные магниты, встроенные в двигатели, также должны иметь улучшенную теплостойкость, и одна из важных задач исследований в соответствующей области техники состоит в том, как сохранить магнитные характеристики магнита при высоких температурах.

[0004] Редкоземельные магниты включают в себя типовые спеченные магниты, содержащие кристаллические зерна (основной фазы) размером приблизительно 3-5 мкм, формирующие структуру, и нанокристаллические магниты, содержащие более мелкие кристаллические зерна около 50 нм - 300 нм по наношкале. Среди них привлекают внимание нанокристаллические магниты, способные уменьшить количество добавляемых дорогих тяжелых редкоземельных элементов и при этом уменьшить кристаллические зерна.

[0005] Ниже кратко описан один пример способа изготовления редкоземельного магнита. Например, расплавленный металл Nd-Fe-B быстро отвердевает в тонкий порошок, при этом прессованием мелкого порошка получают прессованную порошковую деталь. Затем выполняют горячую деформационную обработку этой прессованной порошковой детали, чтобы создать магнитную анизотропию при изготовлении редкоземельного магнита (ориентированную магнитную структуру).

[0006] Для этой горячей деформационной обработки были описаны различные технологии. При типовой горячей деформационной обработке выполняется осадка, при которой прессованную порошковую деталь (массу), полученную путем формования магнитного порошка, помещают в пресс-форму, и прикладывают давление штампами к прессованной порошковой детали. Однако такая осадка имеет большую проблему, состоящую в том, что при создании растягивающего напряжения на самой дальней периферии обрабатываемого редкоземельного магнита образуются трещины (в том числе микротрещины). То есть, при осадке, периферийная часть выступает из-за трения, воздействуя на торцевую поверхность редкоземельного магнита, что вызывает такое растягивающее напряжение. Редкоземельный магнит Nd-Fe-B имеет небольшую прочность на разрыв от этого растягивающего напряжения, и потому такому магниту трудно избежать трещин из-за такого растягивающего напряжения. Например, такие трещины могут образоваться, если степень деформации составляет приблизительно 40-50%. Распределение напряжений эквивалентно неравномерности остаточной намагниченности (Br), и особенно остаточная намагниченность является крайне низкой в области деформации 50% или менее, а это означает, что устойчивость к деформации низкая. Чтобы решить эти проблемы, может быть уменьшено сопротивление трению, однако обычный способ, которым выполняется горячая смазка, зависит только от жидкостной смазки, и поэтому трудно использовать такой способ для осадки при помощи открытой системы.

[0007] Такие трещины, возникающие на редкоземельном магните, ведут к деформациям в местах трещин при обработке, призванной улучшить степень ориентации, это препятствует эффективному направлению энергии деформации на ориентацию кристаллов. Это становится фактором, который препятствует улучшению остаточной намагниченности.

[0008] Чтобы решить проблему трещин, образующихся в процессе осадки, как указано выше, в патентной литературе 1-5 описаны способы, согласно которым прессованную порошковую деталь в целом заключают в металлическую капсулу, а затем с помощью горячей деформационной обработки запрессовывают эту металлическую капсулу верхним и нижним штампами. В соответствии с этими технологиями считается, что магнитную анизотропию редкоземельного магнита можно улучшить при одновременном устранении трещин, которые представляют собой проблему во время горячей деформационной обработки.

[0009] Хотя считается, что способы, раскрытые в патентной литературе 1-5, могут решить проблему трещин, известно, что такой способ капсулирования прессованной порошковой детали в металлической капсуле заставляет редкоземельный магнит, полученный путем горячей деформационной обработки, воспринимать сильные сжимающие усилия от металлической капсулы из-за разницы в тепловом расширении при охлаждении, в результате чего образуются трещины. Таким образом, трещины образуются также из-за использования металлической капсулы, и чтобы избежать этой проблемы, в патентном документе 6 раскрыт способ изготовления более тонкой металлической капсулы, с помощью осадки в несколько стадий, с тем, чтобы уменьшить сжимающие воздействия от металлической капсулы. Например, в патентном документе 6 раскрыт вариант осуществления, в котором использована железная пластина толщиной 7 мм или более. Такая железная пластина толщиной 7 мм или более, однако, не должна оцениваться как достаточно тонкая, чтобы полностью предотвратить трещины, и известно, что в действительности в этом случае трещины все-таки возникают. Кроме того, форма магнита после осадки не должна оцениваться как почти чистая форма, она требует финишной обработки по всей поверхности, что приводит к недостаткам, таким как уменьшение коэффициента экономичности и увеличению стоимости обработки за счет добавления стоимости обработки.

[0010] Когда толщина металлической капсулы, полностью охватывающей всю поверхность прессованной порошковой детали, тоньше, чем величина толщины, которая не раскрыта в обычных технологиях, такая капсула будет ломаться со скоростью деформации 1/сек, или более, что приводит к неоднородной неровности на обрабатываемом редкоземельном магните, и, таким образом, приводит к нарушению ориентации. Таким образом, такой способ вряд ли способен обеспечить большую остаточную намагниченность.

[0011] Тогда вместо обычно используемой осадки можно рассмотреть способ с использованием экструзии для горячей деформационной обработки таким образом, чтобы создать напряжения в прессованной порошковой детали.

[0012] Например, в патентном документе 7 раскрыт способ экструзии, в котором размер в Х-направлении экструдируемого поперечного сечения постоянного магнита, который экструдируют из предварительной прессованной порошковой детали для формования, сужается, в то время как размер в Y-направлении, ортогональном к нему, расширяется, таким образом, что степень деформмации ε2/ε1 находится в диапазоне от 0,2 до 3,5, где ε1 обозначает деформацию в направлении экструзии на постоянном магните относительно предварительной прессованной порошковой детали, а ε2 обозначает деформацию в Y-направлении. В то время как обычную экструзию применяют, как правило, чтобы получить кольцевую форму, способ, раскрытый в патентном документе 7, служит для получения листообразной формы.

[0013] Иначе говоря, этот способ направлен на увеличение степени ориентации путем управления деформацией в направлении сжатия и в направлении, перпендикулярном к нему. Чтобы на практике с точностью управлять деформацией в этих ортогональных направлениях, фасонная пресс-форма должна иметь сложную форму, то означает увеличение стоимости оборудования. Кроме того, хотя экструзия может обеспечить равномерную деформацию в направлении движения, она имеет большую площадь трения с фасонной пресс-формой, и, таким образом, полученный продукт обычно имеет площадь с небольшим напряжением в его центре. Это происходит потому, что экструзия обеспечивает обработку только путем сжатия и сдвига, и, таким образом, позволяет избежать трещин из-за напряжения, что, в свою очередь, означает, что поверхность экструдированного продукта становится областью с высоким напряжением, поскольку она всегда подвергается трению, а центр становится областью с низким напряжением.

[0014] Кроме того, такая экструзия требует фасонной формы, выполненной из материала, имеющего высокую прочность при высоких температурах, так как на него воздействует усилие примерно в 200 МПа при температуре около 800°С, когда кристаллы Nd-Fe-B редкоземельного магнита, например, должны быть ориентированы горячей деформационной обработкой. Например, Инконель или карбид является предпочтительным в качестве такого материала фасонной пресс-формы, но эти карбидные металлы трудно вырезать, что означает большую нагрузку на стоимость обработки. При экструзии, выполняемой для получения листообразной формы, как в способе, раскрытом в патентном документе 7, напряжение будет сосредоточено на углах экструдированного продукта из-за такой формы, по сравнению с кольцевым экструдированным продуктом. В этом случае прочность фасонной пресс-формы будет снижаться, и поэтому количество изделий, которые могут быть изготовлены с помощью одной фасонной пресс-формы, будет снижаться, что также становится фактором увеличения стоимости обработки. Хотя способ, описанный в патентном документе 7, направлен на улучшение производительности обработанного продукта, форма экструзии на самом деле усложнена в трехмерной плоскости, поэтому обработка возможна только с разделенными пресс-формами, и стоимости обработки значительно возрастает.

[0015] Таким образом, необходима разработка способа изготовления редкоземельного магнита с помощью горячей деформационной обработки, при этом необходимо, чтобы произведенный редкоземельный магнит имел приемлемый уровень напряжений по всей площади и имел высокую степень ориентации, а также такую же высокую остаточную намагниченность без увеличения стоимости его обработки.

Перечень ссылок

Патентная литература

[0016] Патентная литература 1: JP Н02-250920.

Патентная литература 2: JP Н02-250922.

Патентная литература 3: JP Н02-250919.

Патентная литература 4: JP Н02-250918.

Патентная литература 5: JP Н04-044301.

Патентная литература 6: JP Н04-134804.

Патентная литература 7: JP 2008-91867.

Сущность изобретения

Техническая задача

[0017] В связи с вышеуказанными проблемами настоящее изобретение направлено на создание способа изготовления редкоземельного магнита с помощью горячей деформационной обработки, способного обеспечить производство редкоземельного магнита, имеющего приемлемый уровень напряжений по всей площади и имеющего высокую степень ориентации, а также такую же высокую остаточную намагниченность без увеличения стоимости его обработки.

Решение задачи

[0018] Чтобы выполнить задачу, способ изготовления редкоземельного магнита в соответствии с настоящим изобретением включает в себя: первый этап прессования порошка из редкоземельного магнитного материала для образования прессованной порошковой детали, при этом порошок включает в себя основную фазу RE-Fe-B (где RE является, по меньшей мере, одним из элементов Nd и Pr) и сплав RE-X (где X является металлом) фазы межзеренной границы вокруг основной фазы; и второй этап выполнения горячей деформационной обработки прессованной порошковой детали для создания магнитной анизотропии прессованной порошковой детали, чтобы получить редкоземельный магнит. Горячая деформационная обработка на втором этапе включает в себя два этапа, которые представляют собой экструзию, выполняемую для подготовки полуфабриката редкоземельного магнита, и осадку, выполняемую на полуфабрикате редкоземельного магнита, чтобы получить редкоземельный магнит, при экструзии размещают прессованную порошковую деталь в формующей головке и прикладывают давление к прессованной порошковой детали с помощью экструзионного штампа, чтобы уменьшить толщину прессованной порошковой детали для экструзии с целью получения полуфабриката редкоземельного магнита, имеющего форму листа, при осадке прикладывают давление к листообразному полуфабрикату редкоземельного магнита в направлении толщины для уменьшения толщины, чтобы получить редкоземельный магнит.

[0019] В способе изготовления согласно настоящему изобретению, горячая деформационная обработка выполняются по порядку экструзия и осадка, в результате участок с низким уровнем напряжений в центральной зоне экструдированного продукта (полуфабриката редкоземельного магнита), который часто возникает во время экструзии, может приобрести высокий уровень напряжений при последующей осадке, в результате чего изготовленный редкоземельный магнит может предпочтительно иметь высокий уровень напряжений на всей площади, и, соответственно, изготовленный редкоземельный магнит может иметь высокую степень ориентации и высокую остаточную намагниченность.

[0020] Способ изготовления согласно настоящему изобретению включает в себя, в качестве первого этапа, этап прессования порошка в качестве редкоземельного магнитного материала для образования прессованной порошковой детали.

[0021] Редкоземельные магниты в качестве цели способа изготовления согласно настоящему изобретению включают в себя не только нанокристаллические магниты, в том числе основной фазы (кристаллы), образующие структуры с размером зерен около 200 нм или меньше, но и структуры с размером зерен приблизительно 300 нм или больше, а также спеченные магниты и магнитопласты, содержащие кристаллические зерна, связанные с помощью связующего из смолы с размером зерна 1 мкм или более. При этом желательно, чтобы размеры основной фазы магнитного порошка перед горячей деформационной обработкой были отрегулированы таким образом, чтобы полученный в конечном итоге редкоземельный магнит имел основную фазу со средним максимальным размером (средним максимальным размером частиц) приблизительно 300 нм - 400 нм или менее.

[0022] Сформованную из расплава ленту (ленту быстрой закалки) в виде мелких кристаллических зерен получают путем быстрой закалки жидкостью, и сформованную из расплава ленту подвергают грубому помолу, к примеру, для подготовки магнитного порошка для редкоземельного магнита. Этот магнитный порошок загружают, например, в пресс-форму, и спекают при применении к ней давления с помощью штампов для получения объема, таким образом, образуя изотропную прессованную порошковую деталь.

[0023] Эта прессованная порошковая деталь имеет металлическую структуру, включающую основную фазу RE-Fe-B нанокристаллической структуры (где Re является, по меньшей мере, одним из элементов Nd и Pr, а более конкретно любым одним или двумя или более из Nd, Pr, Nd-Pr), и сплав RE-X (где X является металлом) фазы межзеренной границы, окружающей основную фазу.

[0024] На втором этапе горячей деформационной обработке подвергается прессованная порошковая деталь, полученная на первом этапе, чтобы создать магнитную анизотропию прессованной порошковой детали, в результате получают редкоземельный магнит в виде ориентированной магнитной структуры.

[0025] Второй этап включает в себя два этапа, которые представляют собой экструзию, выполняемую для подготовки полуфабриката редкоземельного магнита, а затем осадку, выполняемую на полуфабрикате редкоземельного магнита для изготовления редкоземельного магнита.

[0026] При экструзии размещают прессованную порошковую деталь, полученную на первом этапе, в формующей головке, и прикладывают давление к прессованной порошковой детали с помощью экструзионного штампа, чтобы уменьшить толщину прессованной порошковой детали для экструзии, чтобы получить полуфабрикат редкоземельного магнита, имеющий форму листа. Этот процесс экструзии в упрощенном виде имеет два вида исполнения. В одном из видов исполнения экструзионный штамп, имеющий в себе листообразную полость, используется для прессования прессованной порошковой детали посредством этого экструзионного штампа таким образом, чтобы уменьшить толщину прессованной порошковой детали при извлечении части прессованной порошковой детали в полость экструзионного штампа, в результате чего получают листообразный полуфабрикат редкоземельного магнита, что представляет собой так называемую обратную экструзию (способ получения полуфабриката редкоземельного магнита путем экструзии прессованной порошковой детали в направлении, противоположном направлению экструзионного штампа). Другой вид исполнения заключается в помещении прессованной порошковой детали в формующую головку, имеющую листообразную полость, и прессовании прессованной порошковой детали с помощью штампа, который не имеет полости, с тем, чтобы уменьшить толщину прессованной порошковой детали, при этом экструдируя часть прессованной порошковой детали из полости формующей головки, получить тем самым листообразный полуфабрикат редкоземельного магнита, что представляет собой так называемую прямую экструзию (способ получения полуфабриката редкоземельного магнита путем экструзии прессованной порошковой детали в направлении экструзионного штампа). В любом из этих видов экструзия приводит к получению полуфабриката редкоземельного магнита, приготовленного приложением давления с помощью экструзионного штампа, для обеспечения анизотропии остаточной намагниченности в направлении, перпендикулярном направлению прессования посредством этого экструзионного штампа. То есть, анизотропия остаточной намагниченности создается в направлении толщины листообразной формы листообразной полости экструзионного штампа.

[0027] Поскольку полуфабрикат редкоземельного магнита, полученный на данном этапе, имеет центральную область с низким уровнем напряжений по сравнению с уровнем напряжений внешней области, это означает, что такая центральная область имеет недостаточную анизотропию.

[0028] Затем полуфабрикат редкоземельного магнита, полученный путем экструзии, подвергают осадке, с тем, чтобы сжать полуфабрикат редкоземельного магнита в направлении его толщины, представляющей собой направление анизотропной оси. Это уменьшает толщину полуфабриката редкоземельного магнита и создает напряжения в области с низким уровнем напряжений в центре, с тем, чтобы иметь нужную анизотропию в центре, в результате чего изготовленный редкоземельный магнит в целом может иметь нужную анизотропию и иметь высокую остаточную намагниченность.

[0029] В предпочтительном варианте осуществления способа изготовления согласно настоящему изобретению, степень деформации при экструзии составляет от 50% до 80%, а степень деформации при осадке составляет от 10% до 50%.

[0030] Такие численные диапазоны для двух типов обработки были установлены из экспериментов авторами настоящего изобретения. Когда степень деформации при экструзии составляет менее 50%, остаточная намагниченность в момент экструзии является низкой, и поэтому объем обработки при последующей осадке неизбежно возрастает. В результате, изготовленный редкоземельный магнит, как правило, стремится к образованию трещин на периферии. С другой стороны, когда степень деформации при экструзии превышает 80%, напряжения во время экструзии слишком велики, и в кристаллической структуре легко возникают трещины, в результате чего проявляется тенденция к уменьшению остаточной намагниченности. На основании этих результатов экспериментов определены такие верхние и нижние значения степени деформации для экструзии.

[0031] Когда степень деформации при осадке менее 10%, напряжения не могут быть созданы в достаточной степени в центре полуфабриката редкоземельного магнита, что приводит к трудностям в целом с получением редкоземельного магнита, имеющего высокую остаточную намагниченность. Когда степень деформации превышает 50%, на периферии редкоземельного магнита, полученного за счет растягивающего напряжения, легко возникают трещины. На основании этих результатов экспериментов определены указанные верхние и нижние значения степени деформации для осадки.

[0032] Для дальнейшего увеличения коэрцитивной силы редкоземельного магнита, по межзеренной границе редкоземельного магнита (ориентированной магнитной структуры), полученного на втором этапе, может быть нанесен модифицирующий сплав, например, сплав на основе Nd-Cu, сплав Nd-Al, сплав Cu-Pr или сплав Al-Pr. Сплав Nd-Cu имеет эвтектическую точку примерно 520°С, сплав Pr-Cu имеет эвтектическую точку примерно 480°С, сплав Nd-Al имеет эвтектическую точку примерно 640°С и сплав Pr-Al имеет эвтектическую точку примерно 650°С, при этом все они значительно ниже температуры 700°С-1000°С, которая вызывает огрубление кристаллических зерен, составляющих нанокристаллической магнит, и поэтому они являются особенно предпочтительными, когда редкоземельный магнит включает в себя нанокристаллический магнит.

[0033] Предпочтительно, чтобы в основной фазе RE-Fe-B (где RE является, по меньшей мере, одним из элементов Nd и Pr) порошка в качестве редкоземельного магнитного материала, содержание RE составляло (29% по массе) ≤RE≤(32% по массе), а основная фаза изготовленного редкоземельного магнита имела средний размер зерна 300 нм или менее.

[0034] Если RE меньше 29% по массе, трещины, как правило, возникают во время горячей деформационной обработки, а это означает очень плохую ориентацию, и, если RE превышает 29% по массе, напряжения, вызываемые горячей деформационной обработкой, будут поглощаться на межзеренной границе, которая является мягкий, это означает плохую ориентацию и небольшой коэффициент основной фазы, т.е. приводит к уменьшению плотности остаточного потока.

[0035] В предпочтительном варианте осуществления способа изготовления согласно настоящему изобретению, при получении листообразного полуфабриката редкоземельного магнита, полученного путем экструзии, направлением экструзии является L направление, направлением, ортогональным к направлению экструзии, является направление W, а направлением, ортогональным к плоскости, образованным осью в направлении L и осью в направлении W, то есть в направлении толщины листообразного полуфабриката редкоземельного элемента, является направление оси С, что является направлением легкой намагниченности, при этом деформацию в направлении L и деформацию в направлении W при осадке регулируют таким образом, чтобы индекс плоскостной анизотропии остаточной намагниченности Br(W)/Br(L) стал 1,2 или менее, причем индекс плоскостной анизотропии остаточной намагниченности Br(W)/Br(L) выражен соотношением между остаточной намагниченностью Br(W) в направлении W и остаточной намагниченностью Br(L) в направлении L редкоземельного магнита после осадки.

[0036] Чтобы обеспечить магнитную анизотропию в направлении легкой намагниченности (направление оси С) редкоземельного магнита, способ изготовления согласно настоящему варианту осуществления приспособлен для устранения анизотропии остаточной намагниченности между осью в направлении L и осью в направлении W, которые образуют плоскость, ортогональную направлению оси С, или для сведения к минимуму такой анизотропии.

[0037] Направление L представляет собой направление экструзии, что означает, что полуфабрикат редкоземельного магнита, полученный путем экструзии, слегка растянут в направлении W, однако сильно растянут в направлении L. То есть, полученный полуфабрикат редкоземельного магнита может иметь значительно улучшенные магнитные характеристики в направлении L, однако менее улучшенные магнитные характеристики в направлении W.

[0038] Затем при осадке (ковке) после экструзии деформация в направлении W увеличивается по отношению к деформации в направлении L, в результате чего изготовленный редкоземельный магнит имеет идентичные магнитные характеристики в направлении L и в направлении W, и, таким образом, анизотропия остаточной намагниченности может быть устранена на поверхности, образованной осью в направлении L и осью в направлении W. В результате анизотропии в направлении легкой намагниченности (в направлении оси С), ортогональной к поверхности, образованной осью в направлении L и осью в направлении W, может быть увеличена, и, таким образом, остаточная намагниченность Br редкоземельного магнита может быть улучшена.

[0039] Эксперименты авторов настоящего изобретения показывают, что деформация в направлении L и деформация в направлении W при осадке могут быть отрегулированы таким образом, чтобы индекс плоскостной анизотропии остаточной намагниченности Br(W)/Br(L) стал 1,2 или менее, причем индекс плоскостной анизотропии остаточной намагниченности Br(W)/Br(L) выражен соотношением между остаточной намагниченностью Br(W) в направлении W и остаточной намагниченностью Br(L) в направлении L, в результате чего остаточная намагниченность в направлении оси С может быть высокой.

[0040] Было также обнаружено, что, когда соотношение между степенью деформации в направлении W и степенью деформации в направлении L во время осадки, т.е. соотношение «степень деформации в направлении W / степень деформации в направлении L», составляет от 1 до 2,5, индекс плоскостной анизотропии остаточной намагниченности Br(W)/Br(L) становится 1,2 или меньше.

[0041] В одном варианте осуществления для способа регулировки деформации в направлении L и деформации в направлении W таким образом, чтобы соотношение между степенью деформации в направлении W и степенью деформации в направлении L при осадке «степень деформации в направлении W / степень деформации в направлении L» составляло от 1 до 2,5, пресс-форма для осадки для размещения в ней полуфабриката редкоземельного магнита имеет соответствующим образом подогнанные размеры, и такая пресс-форма может иметь размеры, обеспечивающие такое соотношение.

[0042] В качестве другого способа, размеры плоскости, образованной осью в направлении L и осью в направлении W полуфабриката редкоземельного магнита, полученного экструзией, могут быть скорректированы. То есть, когда полуфабрикат редкоземельного магнита, имеющего прямоугольник на плоской поверхности, плющат путем вертикального прессования штампами и пр., без сдерживания их боковых граней, деформация полуфабриката вдоль коротких сторон больше, чем деформация вдоль длинных сторон из-за трения, возникающего между верхней и нижней сторонами полуфабриката редкоземельного магнита и верхних и нижних штампов. Этот способ использует такое действие, длину листообразного полуфабриката редкоземельного магнита, полученного с помощью экстракции, регулируют таким образом, чтобы соотношение «степень деформации в направлении W / степень деформации в направлении L» при осадке находилось в диапазоне от 1 до 2,5, и затем выполняют осадку этого полуфабриката редкоземельного магнита, имеющего скорректированные размеры.

Технический результат изобретения

[0043] Как можно понять из приведенных выше описаний, в соответствии со способом изготовления редкоземельного магнита согласно настоящему изобретению, горячая деформационная обработка выполняется в последовательности экструзия и осадка, в результате чего область с низким уровнем напряжений в центральной зоне экструдированного продукта (промежуточного тела редкоземельного магнита), которая часто возникает во время экструзии, может приобрести высокий уровень напряжений при последующей осадке, в результате чего изготовленный редкоземельный магнит может иметь приемлемо высокий уровень напряжений по всей площади, и, соответственно, изготовленный редкоземельный магнит может иметь высокую степень ориентации и высокую остаточную намагниченность.

Краткое описание чертежей

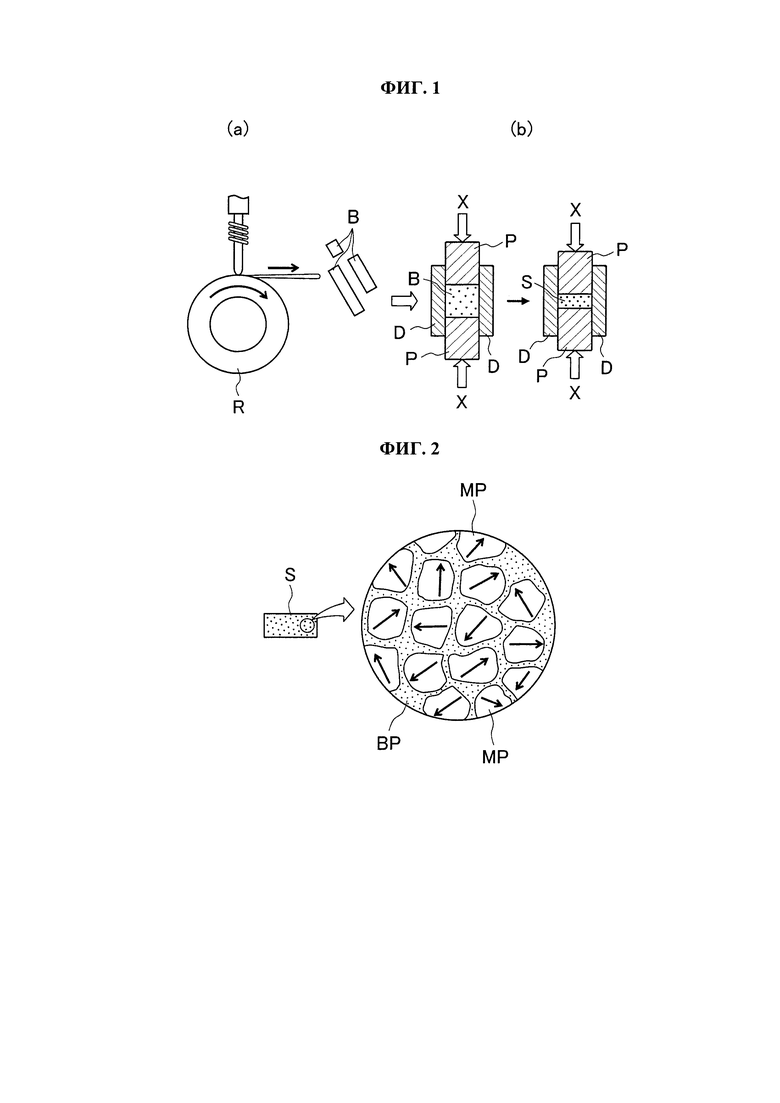

[0044] На фиг. 1,a, b схематически показан первый этап способа изготовления редкоземельного магнита, который представляет собой вариант осуществления 1 настоящего изобретения в данном порядке.

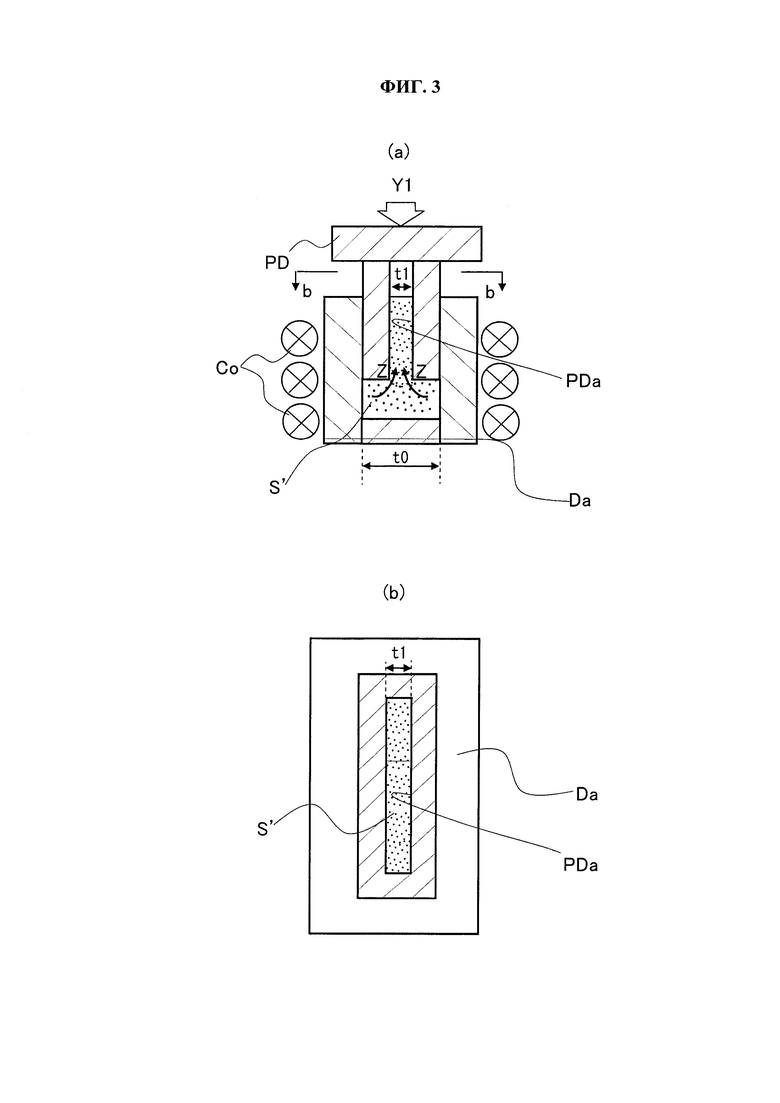

На фиг. 2 проиллюстрирована микроструктура прессованной порошковой детали, которую производят на первом этапе.

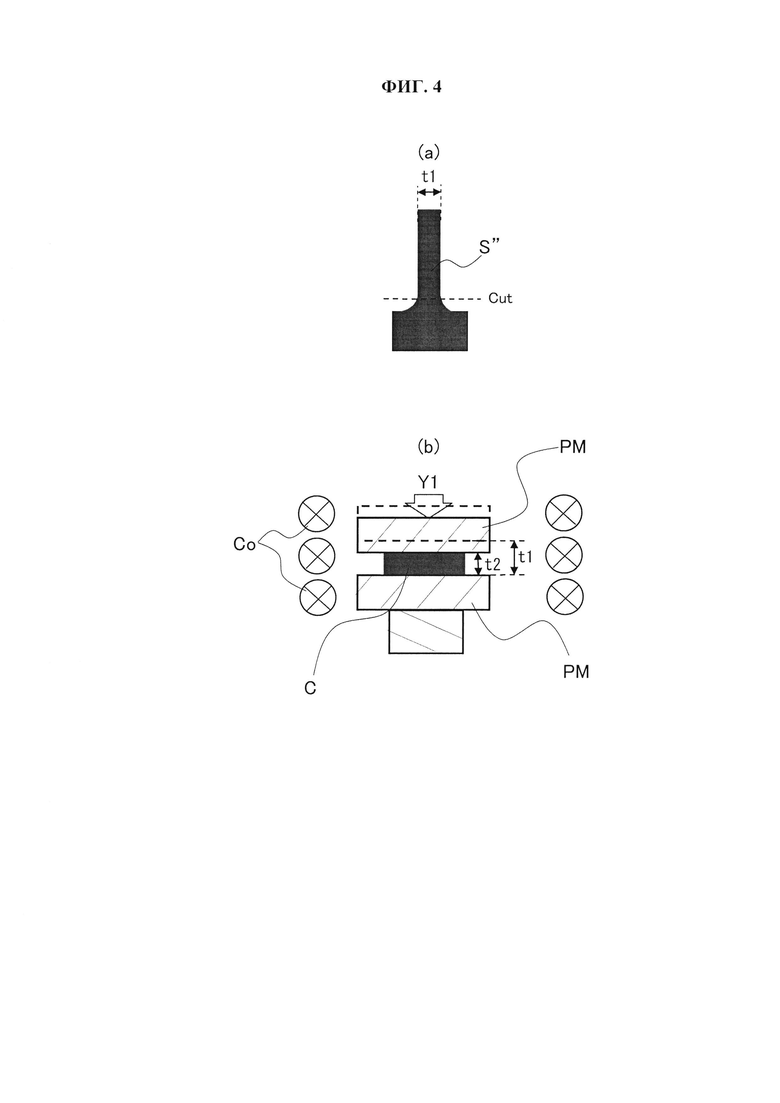

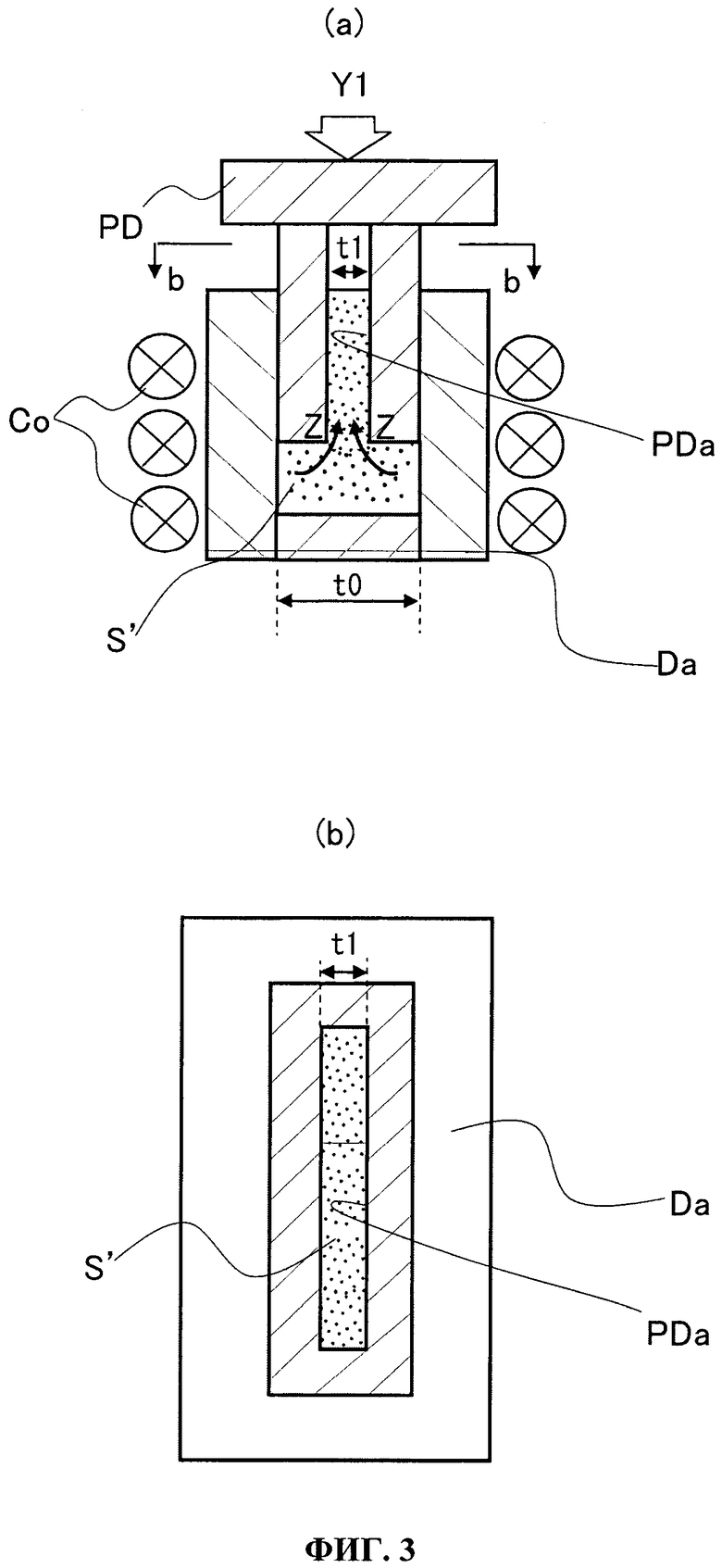

На фиг. 3,а схематично проиллюстрирован способ экструзии на втором этапе в соответствии с вариантом 1 осуществления способа производства, а фиг. 3,b представляет собой вид, выполненный по стрелкам В-В с фиг. 3,а.

На фиг. 4,а схематически проиллюстрировано состояние полуфабриката редкоземельного магнита, приготовленного путем экструзии, с частичным вырезом, а на фиг. 4,b схематически описан способ осадки на втором этапе.

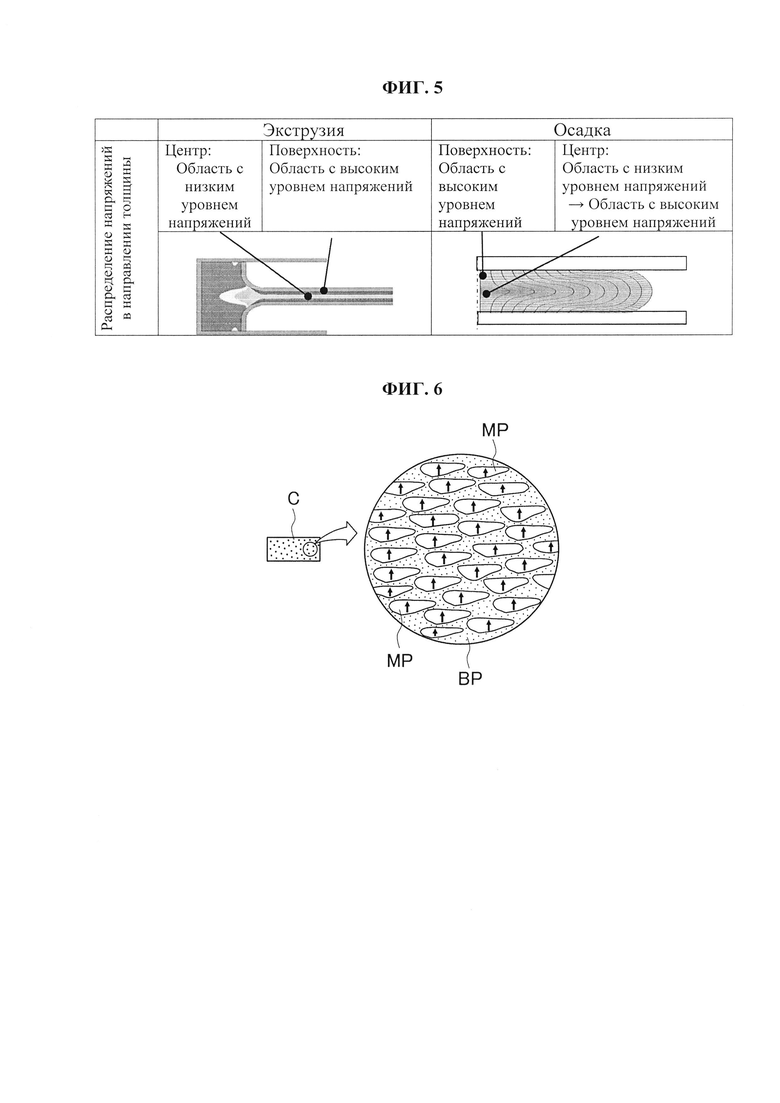

На фиг. 5 описано распределение напряжений в обработанном продукте во время экструзии и осадки.

На фиг. 6 проиллюстрирована микроструктура редкоземельного магнита (ориентированной магнитной структуры), изготовленной в соответствии с настоящим изобретением.

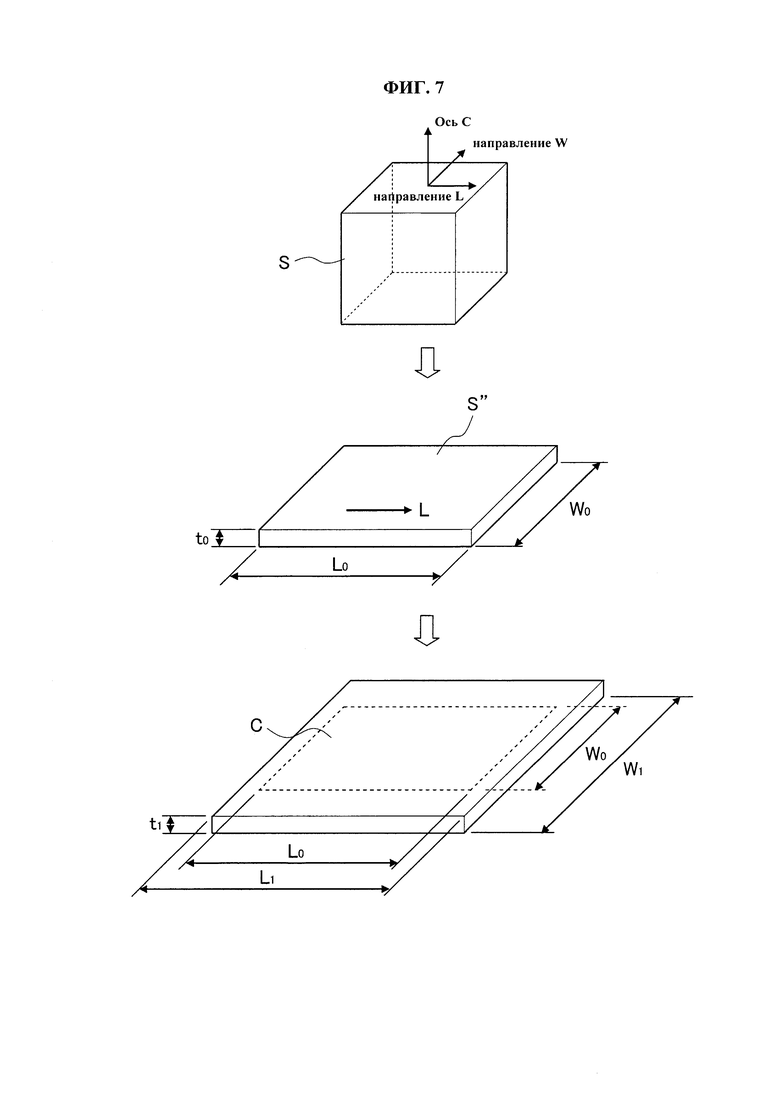

На фиг. 7 схематически изображен второй этап варианта 2 осуществления способа изготовления.

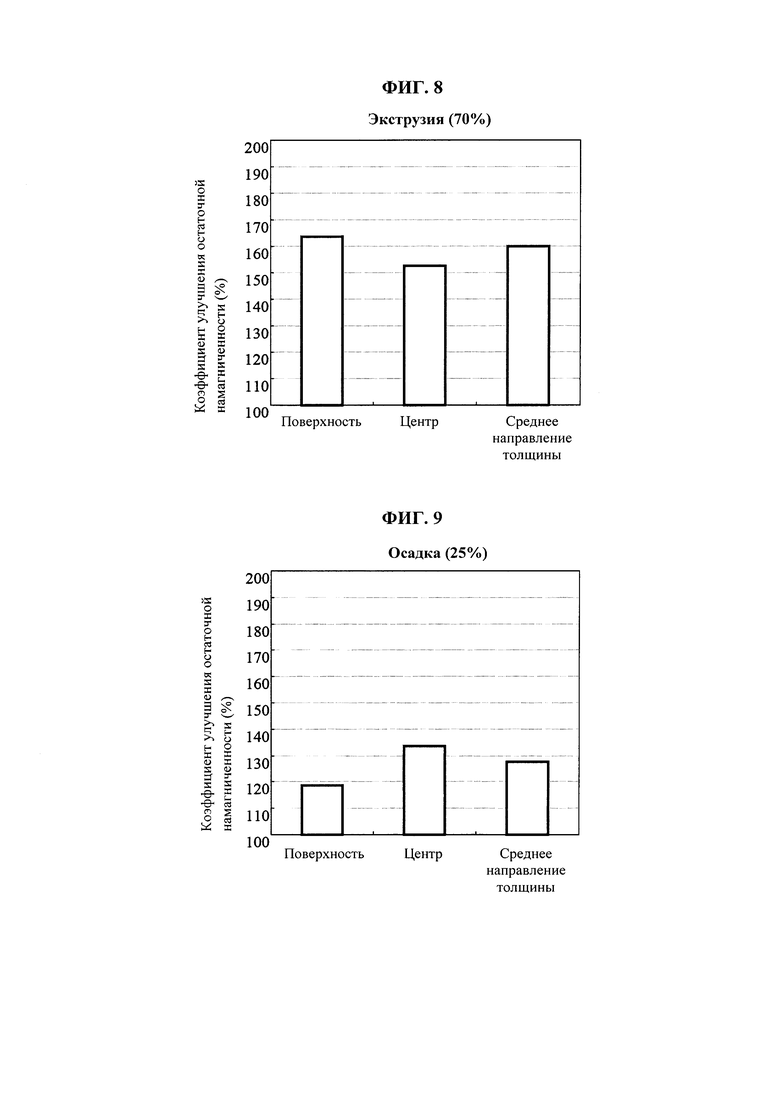

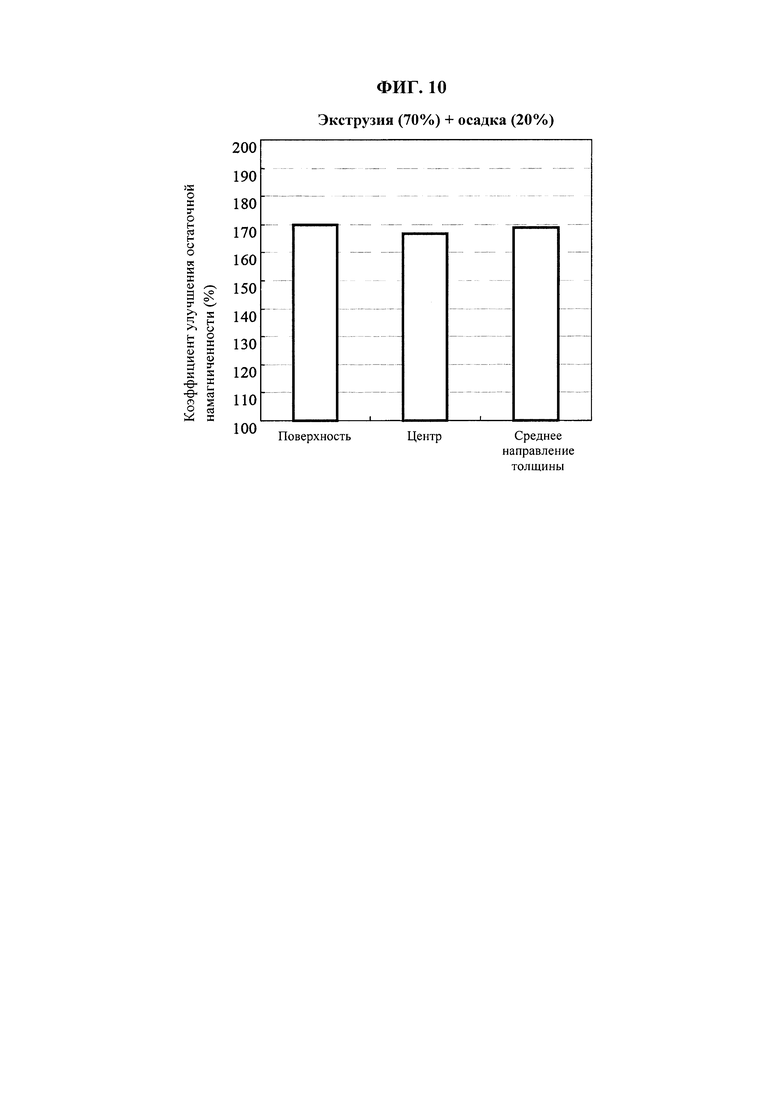

На фиг. 8 проиллюстрированы результаты эксперимента по улучшению степени остаточной намагниченности в каждой части редкоземельного магнита, полученного путем экструзии со степенью деформации 70%.

На фиг. 9 проиллюстрированы результаты эксперимента по улучшению степени остаточной намагниченности в каждой части редкоземельного магнита, полученного путем осадки со степенью деформации 25%.

На фиг. 10 проиллюстрированы результаты эксперимента по улучшению степени остаточной намагниченности в каждой части редкоземельного магнита, полученного путем экструзии со степенью деформации 70% и путем осадки со степенью деформации 25%.

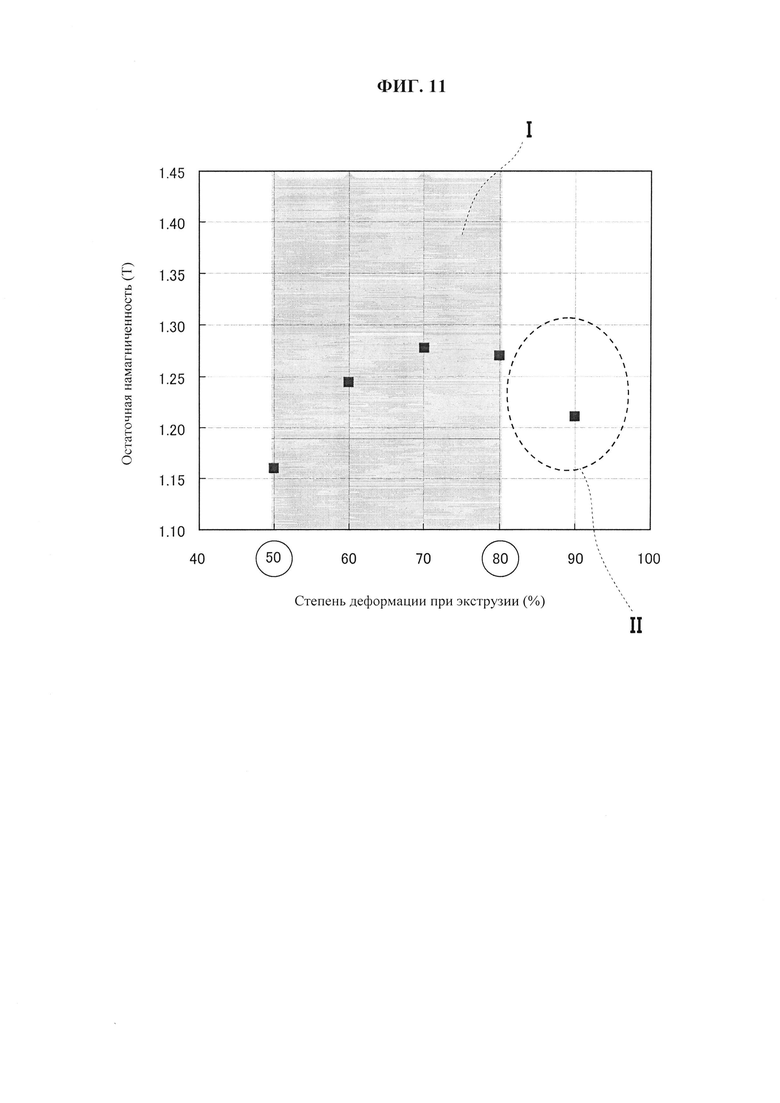

На фиг. 11 проиллюстрированы экспериментальные результаты по взаимосвязи между степенью деформации при экструзии и остаточной намагниченностью.

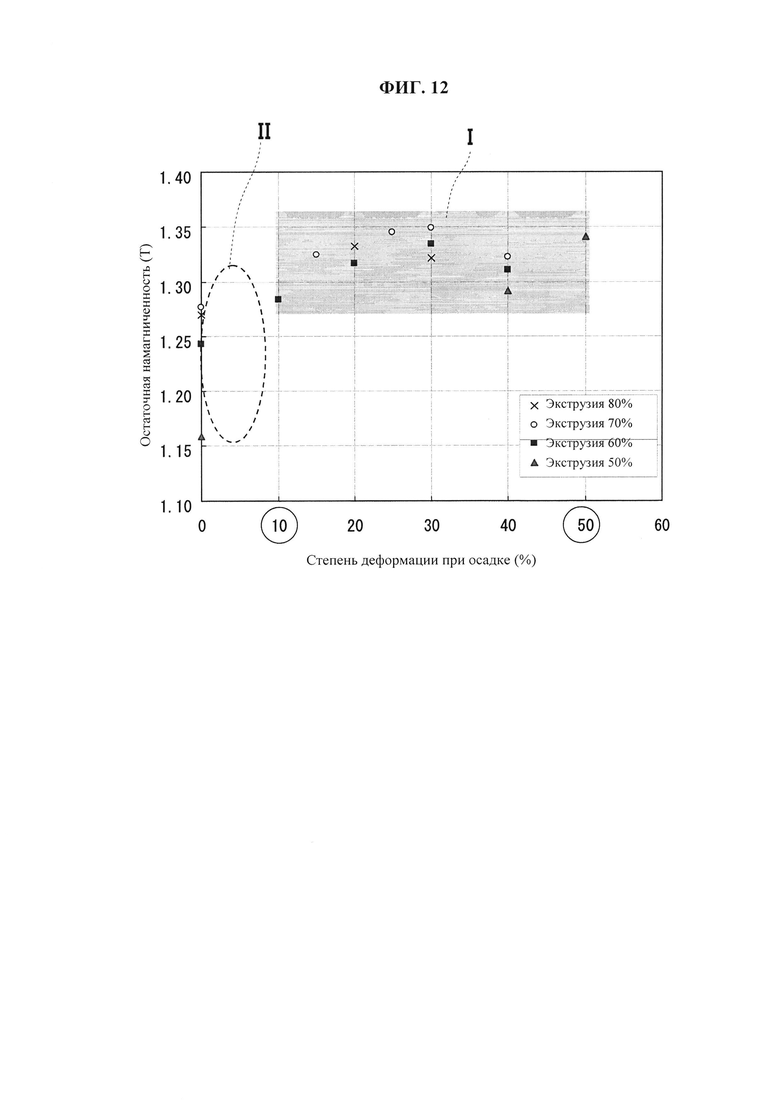

На фиг. 12 проиллюстрированы экспериментальные результаты по взаимосвязи между степенью деформации при экструзии и при осадке и остаточной намагниченностью.

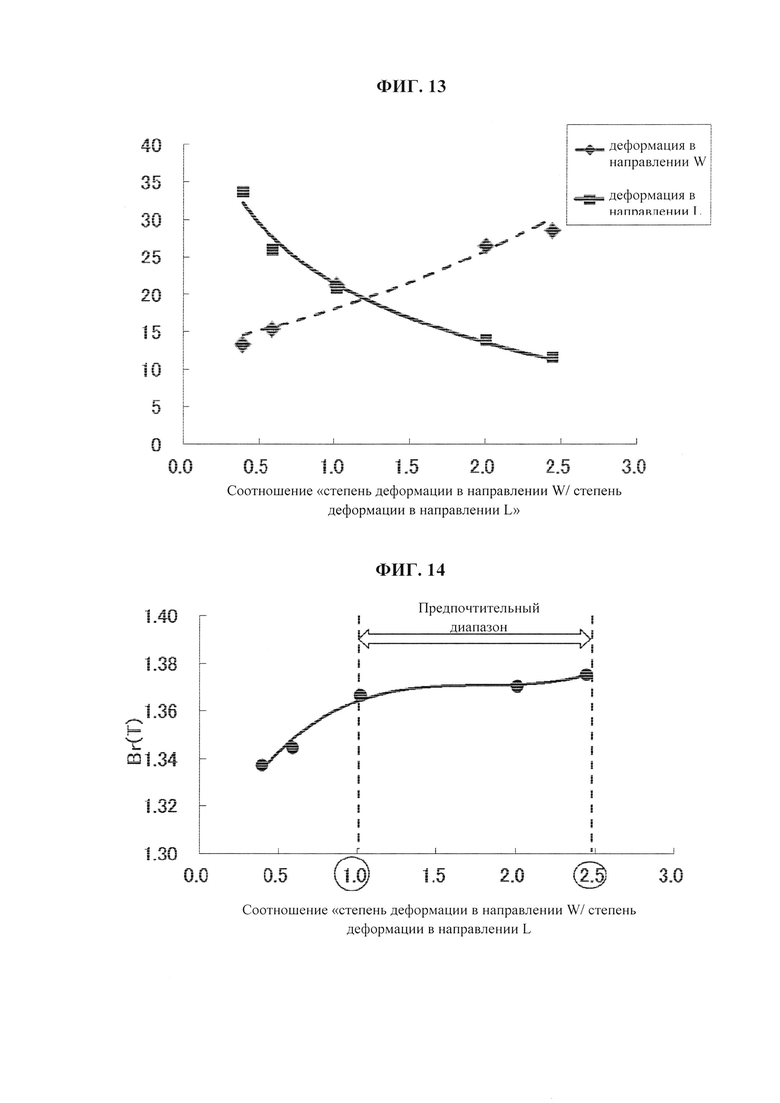

На фиг. 13 проиллюстрированы экспериментальные результаты для определения взаимосвязи между соотношением «степень деформации в направлении W / степень деформации в направлении L», и степенью деформации в каждом направлении.

На фиг. 14 проиллюстрированы экспериментальные результаты для определения взаимосвязи между соотношением «степень деформации в направлении W / степень деформации в направлении L» и остаточной намагниченностью Br в направлении легкой намагниченности.

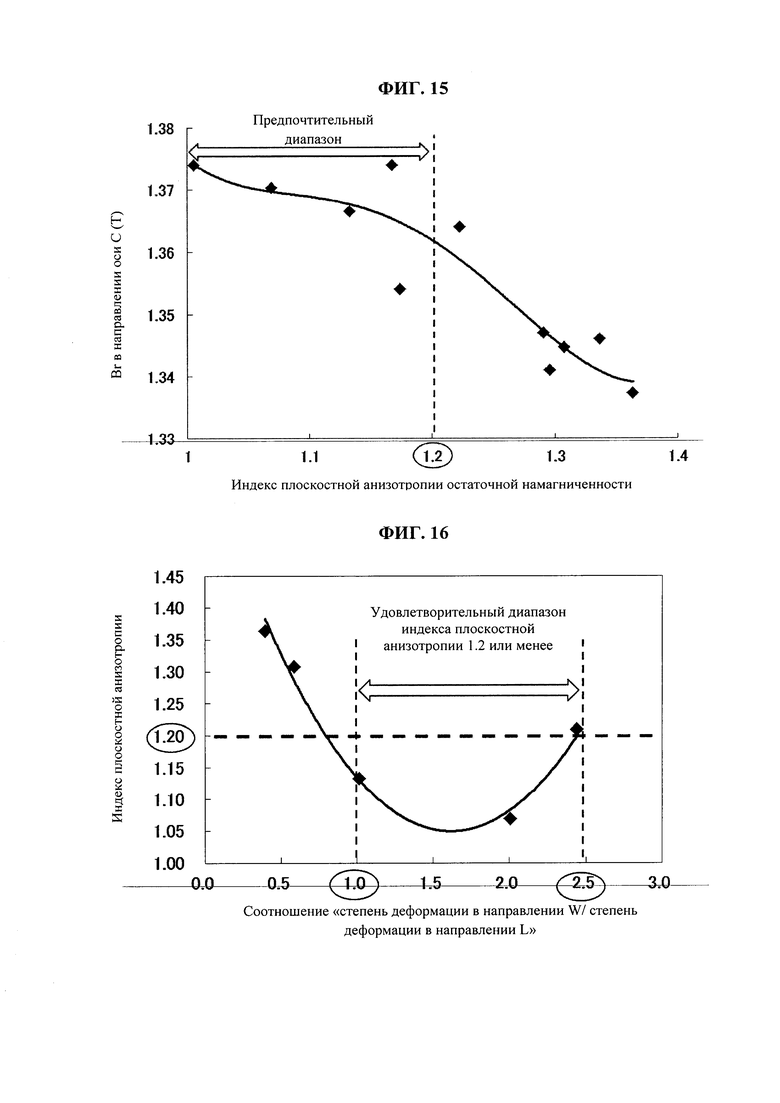

На фиг. 15 проиллюстрированы экспериментальные результаты для определения взаимосвязи между индексом плоскостной анизотропии остаточной намагниченности и остаточной намагниченностью Br в направлении оси С.

На фиг. 16 проиллюстрированы экспериментальные результаты для определения взаимосвязи между соотношением «степень деформации в направлении W / степень деформации в направлении L», индексом плоскостной анизотропии остаточной намагниченности и остаточной намагниченностью Br в направлении оси С.

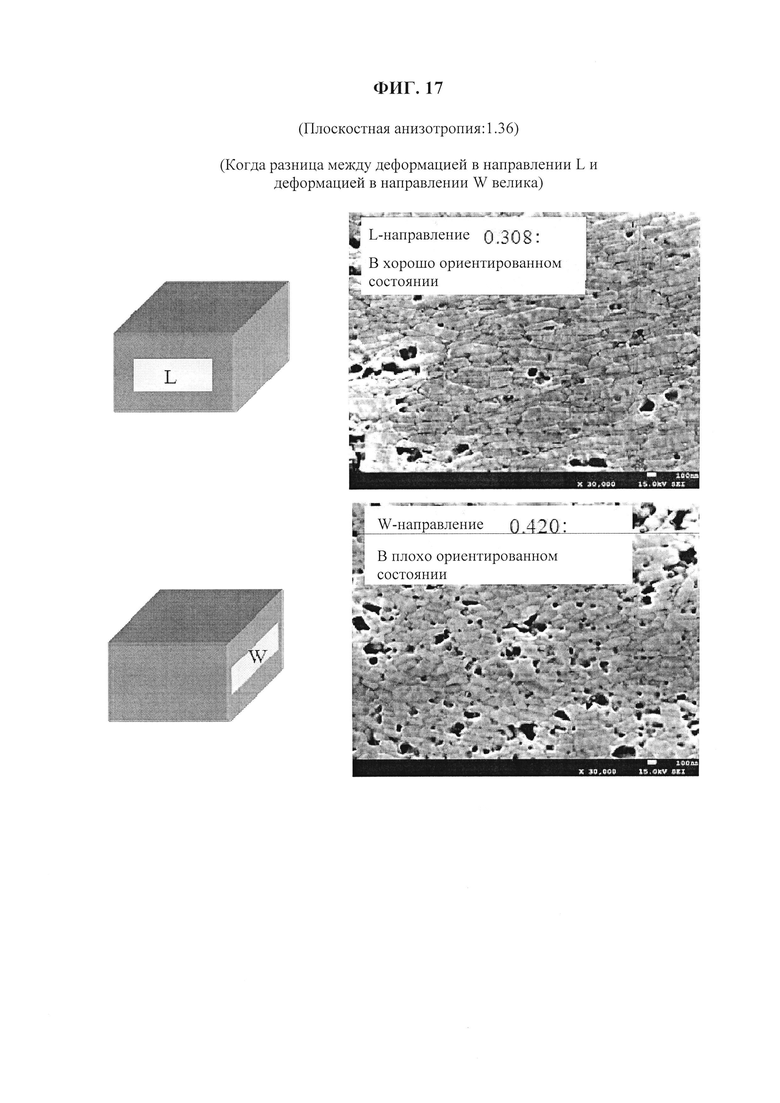

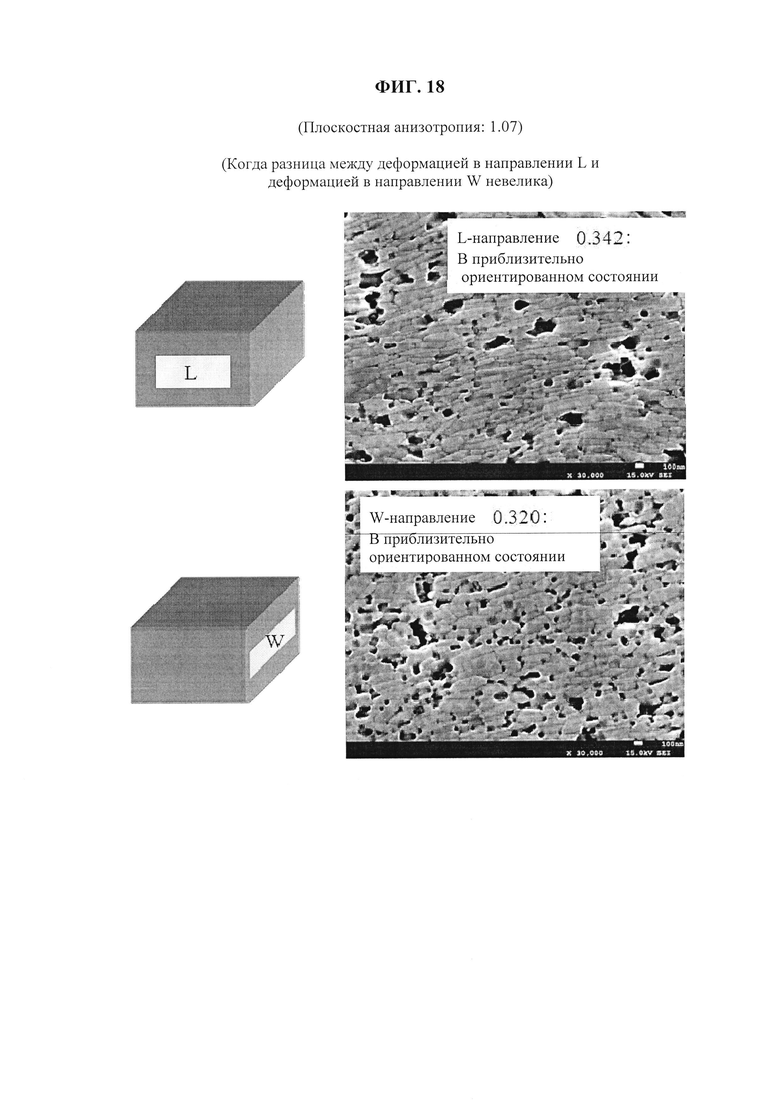

На фиг. 17 приведены РЭМ-изображения кристаллической структуры редкоземельного магнита в направлении L и в направлении W, когда существует большая разница в деформациях между направлением L и направлением W.

На фиг. 18 приведены РЭМ-изображения кристаллической структуры редкоземельного магнита в направлении L и в направлении W, когда существует небольшая разница в деформациях между направлением L и направлением W.

Описание вариантов осуществления

[0045] Ниже описаны варианты осуществления способа изготовления редкоземельного магнита в соответствии с настоящим изобретением, со ссылкой на чертежи. Показанный пример описывает способ изготовления редкоземельного магнита, который представляет собой нанокристаллический магнит, при этом способ изготовления редкоземельного магнита в соответствии с настоящим изобретением не ограничивается изготовлением нанокристаллического магнита, и применим, например, к изготовлению спеченного магнита, имеющего относительно большие кристаллические зерна (например, размер зерен примерно в 1 мкм). При экструзии на втором этапе в показанном примере используют экструзионный штамп, в котором имеется листообразная полость для прессования прессованной порошковой детали с помощью этого экструзионного штампа с тем, чтобы уменьшить толщину прессованной порошковой детали при извлечении части прессованной порошковой детали в полость экструзионного штампа, таким образом получают листообразный полуфабрикат редкоземельного магнита (обратной экструзией). Вместо проиллюстрированного примера, этот способ может представлять собой способ обработки с размещением прессованной порошковой детали в формующей головке, имеющей листообразную полость, и прессованием прессованной порошковой детали с помощью штампа, который не имеет полости, с тем, чтобы уменьшить толщину прессованной порошковой детали при экструзии части прессованной порошковой детали из полости формующей головки, таким образом получают листообразный полуфабрикат редкоземельного магнита (прямой экструзией).

[0046] (Вариант осуществления 1 производственного способа редкоземельного магнита)

На фиг. 1,a, b схематически показан первый этап способа изготовления редкоземельного магнита в соответствии с настоящим изобретением в этом порядке, а на фиг. 2 проиллюстрирована микроструктура прессованной порошковой детали, которую производят на первом этапе. На фиг. 3,а схематично проиллюстрирован способ экструзии на втором этапе варианта 1 осуществления способа производства, а фиг. 3,b представляет собой вид, выполненный по стрелкам В-В с фиг. 3,а. На фиг. 4,а схематично проиллюстрировано состояние обрабатываемого продукта, полученного путем экструзии, с частичным разрезом для описания состояния полученного полуфабриката, а на фиг. 4,b схематически описан способ осадки на втором этапе.

[0047] Как показано на фиг. 1,a, b болванку из сплава расплавляют при высокой частоте, и расплавленную композицию, образующую редкоземельный магнит, вводят в медный рулон R для изготовления сформованной из расплава ленты В способом формования из расплава с использованием одного рулона в печи (не показана) в атмосфере газа аргона при пониженном давлении 50 кПа или ниже, например. Сформованную из расплава ленту затем подвергают грубому помолу.

[0048] Среди сформованных из расплава лент, подвергнутых грубому помолу, выбрана сформованная из расплава лента В, имеющая максимальный размер около 200 нм или менее, и это загружается в полость, образованную карбидной формующей головкой D и карбидным штампом Р, скользящим вдоль полости карбидной формующей головки, как показано на фиг. 1,б. Затем его подвергают омическому нагреву при приложении давления с помощью карбидного штампа Р (направление X) и пропуская через него ток в направлении прессования, в результате чего получают четырехугольно-столбчатую прессованную порошковую деталь S, включающую основную фазу Nd-Fe-B (имеющий размер зерна от около 50 нм до 200 нм) нанокристаллической структуры и сплав Nd-X (X: металлический элемент) фазы межзеренной границы вокруг основной фазы (первый этап). Желательно, чтобы содержание RE удовлетворяло условию «29% по масс ≤RE≤32% по массе».

[0049] В данном случае сплав Nd-x, образующий фазу межзеренной границы, представляет собой сплав, содержащий Nd и, по меньшей мере, одно из Со, Fe, Ga и тому подобное, которое может быть одним из элементов Nd-Co, Nd-Fe, Nd- Ga, Nd-Co-Fe, Nd-Co-Fe-Ga или смесью двух типов или более из них и в обогащенном Nd-состоянии.

[0050] Как показано на фиг. 2, прессованная порошковая деталь S имеет изотропную кристаллическую структуру, где пространство между нанокристаллическими зернами MP (основная фаза) заполнено фазой BP межзеренной границы.

[0051] После подготовки четырехугольно-столбчатой прессованной порошковой детали S на первом этапе, ее подвергают экструзии, как показано на фиг. 3, а затем полуфабрикат редкоземельного магнита, полученного экструзией, как показано на фиг. 4, подвергают осадке, чтобы получить редкоземельный магнит (ориентированную магнитную структуру) путем горячей деформационной обработки, включающей в себя числе экструзию и осадку (второй этап). Ниже второй этап описан подробно.

[0052] Сначала, как показано на фиг. 3,а, прессованную порошковую деталь, полученную на первом этапе, помещают в формующую головку Da, с последующим нагревом формующей головки Da с помощью высокочастотной катушки Со, получают таким образом прессованную порошковую деталь S' в нагретом состоянии. При этом перед размещением прессованной порошковой детали, на внутреннюю поверхность формующей головки Da и внутреннюю поверхность листообразной полости PDa экструзионного штампа БП наносят смазку.

[0053] Прессованную порошковую деталь S′ в нагретом состоянии запрессовывают с помощью экструзионного штампа PD, имеющего листообразную полость PDa (направление Y1), с тем, чтобы уменьшить толщину прессованной порошковой детали S′ посредством этого давления, и экструдировать часть прессованной порошковой детали в листообразную полость PDa (Z-направление).

[0054] При этом степень деформации в течение этой экструзии выражена как (t0-t1)/t0, и предпочтительна обработка со степенью деформации 60%-80%.

[0055] В результате этой экструзии получают полуфабрикат S" редкоземельного магнита, как показано на фиг. 4,а. В этом полуфабрикате S" редкоземельного магнита листообразную часть толщиной t1 разрезают, чтобы использовать при последующей осадке как нормальный полуфабрикат редкоземельного элемента.

[0056] То есть, как показано на фиг. 4,b, полуфабрикат редкоземельного магнита S" толщиной t1 помещают между верхним и нижним штампами РМ (наковальнями), и штампы РМ нагревают высокочастотной катушкой Со, с тем чтобы сжать полуфабрикат S" редкоземельного магнита с помощью верхнего штампа РМ в направлении толщины (направлении Y1) с подачей на него тепла до тех пор, пока толщина не уменьшается от первоначального t1 до t2, в результате чего может быть получен редкоземельный магнит С в виде ориентированной магнитной структуры.

[0057] Здесь степень деформации при этой осадке выражена как (t1-t2)/t1, и предпочтительна обработка со степенью деформации от 10% до 30%.

[0058] При этом скорость деформации регулируют на уровне 0,1/сек и более во время экструзии и осадки при горячей деформационной обработке. Когда степень деформации (интенсивность сжатия) путем горячей деформационной обработки велика, например, когда интенсивность сжатия составляет примерно 10% или более, такую горячую деформационную обработку можно назвать высокодеформационной обработкой.

[0059] Как видно из фиг. 5, описывающей распределение величин деформации в обрабатываемом изделии, подвергаемом экструзии и осадке, полуфабрикат редкоземельного магнита, полученный выполняемой сначала экструзией, имеет область с высоким уровнем напряжений на поверхности, однако имеет и область с низким уровнем напряжений в его центре, что означает, что анизотропия является недостаточной в центре по сравнению с внешней областью.

[0060] Затем такой полуфабрикат редкоземельного элемента подвергают осадке, в результате чего напряжения возникают преимущественно в области с низким уровнем напряжений в его центре, сохраняя при этом область с высоким уровнем напряжений на поверхности, в результате чего центр также может стать областью с высоким уровнем напряжений, и, следовательно, изготовленный редкоземельный магнит может иметь высокий уровень напряжений в целом.

[0061] Таким образом, горячую деформационную обработку выполняют на втором этапе в последовательности экструзии и осадки, в результате чего область с низким уровнем напряжений в центральной зоне полуфабриката редкоземельного элемента, что часто происходит во время экструзии, может приобрести высокий уровень напряжений при последующей осадке, в силу чего изготовленный редкоземельный магнит может иметь высокий уровень напряжений предпочтительно по всей площади, и, соответственно, изготовленный редкоземельный магнит может иметь высокую степень ориентации и высокую остаточную намагниченность.

[0062] Редкоземельный магнит С (ориентированная магнитная структура), изготовленный горячей деформационной обработкой, включающей в себя два этапа обработки - экструзию и осадку, включает плоскообразные нанокристаллические зерна MP, как показано на фиг. 6, граничные поверхности которых, расположенные, по существу, параллельно анизотропной оси, искривлены или изогнуты, что означает, что ориентированная магнитная структура С имеет превосходную магнитную анизотропию.

[0063] Ориентированная магнитная структура С на чертеже превосходна, поскольку она имеет металлическую структуру, включающую в себя основную фазу RE-Fe-B (где RE является, по меньшей мере, одним из элементов Nd и Pr, или Di (дидим) в качестве промежуточного из них) и сплав RE - X (где X является металлом) фазы межзеренной границы, окружающей основную фазу, содержание RE находится в диапазоне «29% по массе ≤R≤32% по массе», и основная фаза изготовленного редкоземельного магнита имеет средний размер зерна 300 нм. Поскольку содержание RE находится в пределах диапазона, эффект подавления трещин во время горячей деформационной обработки становится выше, и может быть гарантирована более высокая степень ориентации. Такой диапазон содержания RE может дополнительно обеспечить размер основной фазы, достигающей высокой остаточной намагниченности.

[0064] (Вариант 2 способа производства редкоземельного магнита)

Со ссылками на фиг. 7 ниже описан вариант 2 осуществления способа изготовления редкоземельного магнита. При этом на фиг. 7 схематически изображен еще один вариант осуществления второго этапа. То есть, вариант 2 осуществления способа изготовления аналогичен варианту 1 осуществления на первом этапе, а на втором этапе он модифицирован.

[0065] Прессованная порошковая деталь S, полученная на первом этапе, имеет направление оси С, которое представляет собой направление легкой намагниченности, а ось в направлении L и ось в направлении W образуют поверхность, ортогональную к направлению оси С. Направление экструзии при экструзии на втором этапе - это направление L (направление вдоль оси L), а направление, ортогональное к направлению экструзии при экструзии - это направление W (направление вдоль оси W).

[0066] Полуфабрикат редкоземельного магнита S" (толщина t0) получают путем экструзии на втором этапе экструзии в направлении L во время экструзии, и поэтому оно имеет небольшую деформацию в направлении W, и при этом имеет большую деформацию в направлении L (L0>W0). То есть, полуфабрикат S" редкоземельного магнита значительно улучшил магнитные характеристики в направлении L, однако имеет магнитные характеристики в направлении W, которая улучшены меньше. Затем, при осадке после экструзии, деформация в направлении W становится больше, чем деформация в направлении L на этот раз (W1-W0>L1-L0), в результате чего изготовленный редкоземельный магнит С (толщиной t1) имеет сходные магнитные характеристики в направлении L и в направлении W, и поэтому можно устранить анизотропию на поверхности, образованной осью в направлении L и осью в направлении W. В результате, анизотропия в направлении легкой намагниченности (в направлении оси С), ортогональной к поверхности, образованной осью в направлении L и осью в направлении W, может увеличиться, а остаточная намагниченность Br редкоземельного магнита может быть улучшена.

[0067] С этой целью регулируют размеры пресс-формы для размещения в ней полуфабриката S" редкоземельного магнита, и полуфабрикат S" редкоземельного магнита помещают в эту форму для ковки, а деформацию в направлении L и в направлении W при осадке регулируют таким образом, что индекс плоскостной анизотропии остаточной намагниченности Br(W)/Br(L), становится 1,2 или менее, где Br(W) обозначает остаточную намагниченность в направлении W редкоземельного магнита С после осадки, a Br(L) обозначает такую остаточную намагниченность в направлении L.

[0068] Известно, что отношение деформации в направлении W и деформации в направлении L при осадке с получением индекса плоскостной анизотропии остаточной намагниченности Br(W)/Br(L) 1,2 или меньше, то есть, соотношение «степень деформации в направлении W / степень деформации в направлении L» находится в диапазоне приблизительно 1÷2,5. Затем размеры пресс-формы, используемой для осадки, регулируют так, чтобы получить, например, такую степень деформации для обоих с помощью такой формы с отрегулированными размерами, прессуют полуфабрикат S" редкоземельного магнита, в результате чего деформацией в направлении W и деформацией в направлении L можно управлять с точностью.

[0069] В качестве другого способа с получением индекса плоскостной анизотропии остаточной намагниченности Br(W)/Br(L), равным 1,2 или меньше, либо соотношения «степень деформации в направлении W / степень деформации в направлении L», которая находится в диапазоне приблизительно 1-2,5, размеры в плоскости, образованной осью в направлении L и осью в направлении W листообразного полуфабриката редкоземельного элемента, полученного путем экструзии, могут быть предварительно отрегулированы.

[0070] Когда полуфабрикат редкоземельного магнита, имеющий прямоугольник на виде в плоскости, плющат вертикальным прессованием с помощью штампов и пр., без обжатия их боковых поверхностей, деформация полуфабриката вдоль коротких сторон больше, чем деформация вдоль длинных сторон из-за трения, возникающего между верхней и нижней сторонами полуфабриката редкоземельного магнита, а также верхним и нижним штампами. В этом способе используют такое различие в деформации между длинными сторонами и короткими сторонами, и длины в направлении L и в направлении W листообразного полуфабриката редкоземельного магнита, полученного путем экструзии, регулируют таким образом, чтобы соотношение «степень деформации в направлении W / степень деформации в направлении L» находилось в диапазоне примерно 1-2,5 при осадке, так что осадке подвергают полуфабрикат редкоземельного магнита с отрегулированными таким образом размерами.

[Эксперимент для подтверждения эффекта от экструзии и осадки, и его результат]

Авторы настоящего изобретения провели эксперимент, чтобы подтвердить улучшение остаточной намагниченности редкоземельного магнита в целом путем сочетания экструзии и осадки.

[0071] (Первый способ изготовления испытуемого тела)

Заданное количество сырья редкоземельных сплавов (состав сплава был в % соотношении) было смешано, полученную смесь затем расплавили в атмосфере аргона, после чего был произведен впрыск расплавленной жидкости из отверстия диаметром 0,8 mm во вращающийся рулон из меди с Cr покрытием, нанесенным на него для закалки, таким образом при этом получены литые тонкие кусочки сплава. Эти тонкие кусочки сплава измельчают и просеивают с помощью режущей фрезы в атмосфере аргона, в результате чего был получен порошок редкоземельного сплава 0,2 мм или менее. Затем этот порошок редкоземельного сплава был помещен в карбидную формующую головку размером 20×20×40 мм, которая была герметизирована карбидными штампами по вертикали. Далее это было установлено в камеру, и давление внутри камеры была снижено до 10-2 Па. Затем была приложена нагрузка 400 МПа, при нагревании до 650°С высокочастотной катушкой с целью прессования. Структура, получившаяся после этого прессования, была выдержана в течение 60 секунд, и прессованную порошковую деталь (массу) вынули из формующей головки для подачи прессованной порошковой детали на горячую деформационную обработку.

[0072] Далее прессованную порошковую деталь поместили в формующую головку, показанную на фиг. 3, и нагревали формующую головку с помощью высокочастотной катушки таким образом, чтобы температура прессованной порошковой детали увеличилась примерно до 800°С от тепла, передаваемого из формующей головки, на которой была проведена экструзия при скорости хода 25 мм/сек (скорость деформации около 1/сек) и со степенью деформации 70%. После этого полученный полуфабрикат извлекли из формующей головки, и полуфабрикат был разрезан только в листообразной части, как показано на фиг. 4. Этот разрезанный листообразный полуфабрикат был размещен в пресс-форме (наковальне), как показано на фиг. 4,b, и наковальню нагрели аналогичным образом с помощью высокочастотной катушки так, чтобы полуфабрикат нагрелся до 800°С от тепла, передаваемого из пресс-формы, на которой было проведена осадка при скорости хода 4 мм/сек (скорость деформации около 1/сек) и со степенью деформации 25%. Таким образом, было получено испытуемое тело редкоземельного магнита.

[0073] На фиг. 8 проиллюстрирован результат эксперимента по улучшению коэффициента остаточной намагниченности в каждой части редкоземельного магнита, полученного путем экструзии со степенью деформации 70%. На фиг. 9 проиллюстрирован результат эксперимента по улучшению коэффициента остаточной намагниченности в каждой части редкоземельного магнита, полученного путем осадки со степенью деформации 25%. На фиг. 10 проиллюстрирован результат эксперимента по улучшению коэффициента остаточной намагниченности в каждой части редкоземельного магнита, полученного путем экструзии со степенью деформации 70% и путем осадки со степенью деформации 25%.

[0074] На фиг. 8 показано, что обработанный путем экструзии продукт имел остаточную намагниченность в своем центре, которая была ниже примерно на 10%, чем остаточная намагниченность на поверхности. Это сопоставимо с фиг. 9, показывающей, что продукт, обработанный осадкой, имел остаточную намагниченность в своем центре, которая была несколько выше примерно на 10%, чем остаточная намагниченность на поверхности. При этом на фиг. 10 показано, что продукт, обработанный теми же экструзией и осадкой, имел одинаковую степень остаточной намагниченности на поверхности и в центре, демонстрируя, что остаточная намагниченность на части вблизи центра, которая имела низкую остаточную намагниченность после экструзии, была улучшена за счет осадки, и, таким образом, продукт в целом имел одинаковую степень высокой остаточной намагниченности.

[0075] [Эксперимент для определения оптимального диапазона степени деформации для экструзии и осадки, и его результат]

Далее авторы настоящего изобретения провели эксперимент, чтобы определить оптимальный диапазон степени деформации для экструзии и осадки. В этом эксперименте испытуемые тела были получены при изменении степени деформации и для экструзии, и для осадки, и были измерены магнитные характеристики (остаточная намагниченность и коэрцитивная сила) испытуемого тела. В Таблице 1 показана степень деформации для экструзии и осадки, и результаты магнитных характеристик испытуемых тел. Фиг. 11 представляет собой график со случаями экструзии только на основе Таблицы 1, а фиг. 12 представляет собой график всех результатов Таблицы 1.

[0076] Примечание: Для преобразования единицы коэрцитивной силы кЭ в Международную систему единиц (СИ) (кА/м), коэрцитивная сила была рассчитана путем умножения ее на 79,6.

[0077] Как показано в Таблице 1 и на фиг. 11, когда степень деформации при экструзии находилась в диапазоне менее 50%, остаточная намагниченность в момент экструзии была низкой, и поэтому объем обработки при осадке увеличился. В результате, изготовленный редкоземельный магнит генерирует трещины на периферии. Когда степень деформации при экструзии находилась в диапазоне, превышающем 80% (область II на фиг. 11), напряжения во время экструзии были слишком большими, и в кристаллической структуре возникали трещины. В результате изготовленный редкоземельный магнит имел низкую остаточную намагниченность.

[0078] С другой стороны, когда степень деформации при экструзии находилась в диапазоне от 50% до 80% (область I на фиг. 11), изготовленный редкоземельный магнит имел наибольшую остаточную намагниченность. Такой редкоземельный магнит, тем не менее, имел небольшое количество напряжений в центральной части, что означает, что редкоземельный магнит в целом не имел высокой остаточной намагниченности только в результате экструзии. При этом, хотя остаточная намагниченность со степенью деформации при экструзии 50% была меньше, чем со степенью деформации 90%, такую остаточную намагниченность можно увеличить путем последующего выполнения осадки. Когда степень деформации при экструзии составляла 90%, возникли трещины, и, таким образом, не могла быть выполнена осадка.

[0079] Таким образом, экструзия может быть выполнена со степенью деформации в диапазоне от 50% до 80%, а затем может быть выполнена осадка. В Таблице 1 и фиг. 12 показано, что, когда степень деформации при осадке находилась в диапазоне менее 10% (область II на фиг. 12), напряжения недостаточно возникали в центре редкоземельного магнита, и редкоземельный магнит в целом не имел большой остаточной намагниченности, которая была обнаружена на основе компьютерного анализа авторами настоящего изобретения, который был проведены для оценки распределения напряжений при осадке, выполненном просто с помощью цилиндрическо-столбчатой модели (коэффициент трения для этого был установлен на уровне 0,3).

[0080] Между тем, в диапазоне степени деформации при осадке, который был выше, чем примерно 50%, трещины возникают из-за растягивающих напряжений на периферии редкоземельного магнита, что было обнаружено на основе компьютерного анализа авторами настоящего изобретения аналогично области II.

[0081] Таким образом, результаты экспериментов и компьютерного анализа, выполненного авторами настоящего изобретения, показывают, что экструзия со степенью деформации в диапазоне от 50% до 80% с последующей осадкой со степенью деформации от 10% до 50%, привели к успешному изготовлению редкоземельного магнита без трещин, имеющего высокую остаточную намагниченность в целом и имеющего отличные магнитные характеристики.

[0082] [Эксперимент для изучения магнитных характеристик при изменении степени деформации в направлении W и степени деформации в направлении L во время осадки и его результат]

Для изготовления редкоземельного магнита, чья анизотропия в направлении легкой намагниченности (направлении оси С) улучшена, и, таким образом, имеет высокую остаточную намагниченность, авторы настоящего изобретения придумали техническую идею уменьшить, во время осадки, разницу в деформации между направлением экструзии (направлением L) и направлением, ортогональном к нему (направлением W), которая возникает во время экструзии, таким образом, устраняя анизотропию в плоскости, образованной направленной осью L и направленной осью W полуфабриката редкоземельного магнита, полученного путем экструзии, и, таким образом, повышая анизотропию в направлении, ортогональном к этой плоскости (направлении оси С). Таким образом, были подготовлены пять испытуемых тел, имеющих различные степени деформации в направлении W и степени деформации в направлении L при осадке, а также была определена взаимосвязь между соотношением «степень деформации в направлении W / степень деформации в направлении L» и степенью деформации в каждом направлении. Таким образом, были определены соотношения «степень деформации в направлении W / степень деформации в направлении L» и остаточная намагниченность Br в направлении легкой намагниченности.

[0083] (Второй способ изготовления испытуемого тела)

Испытуемые тела были подготовлены так же, что и испытуемые тела в первом способе изготовления, как описано выше, до разрезания листообразной части полуфабриката, а затем наковальню нагревали высокочастотной катушкой таким образом, чтобы полуфабрикат был нагрет до 800°С от тепла, передаваемого от пресс-формы, на которой производили осадку при скорости рабочего хода 4 мм/сек (скорость деформации около 1/сек) и со степенью деформации 30%. Таким образом, было получено испытуемое тело редкоземельного магнита.

[0084] Эти испытуемые тела контролировали на соотношение «степень деформации в направлении W / степень деформации в направлении L» редкоземельного магнита, показанного на фиг. 7: {(W1-W0)/W0}/{(L1-L0)/L0}, по пяти уровням от 0,4 до 2,5. В Таблице 2 ниже показаны степени деформации в направлении W и в направлении L, и соотношения «степень деформации в направлении W / степень деформации в направлении L» испытуемых тел и пр., а на фиг. 13 проиллюстрирована взаимосвязь между соотношением «деформация в направлении W / деформация в направлении L», а также степень деформации в каждом направлении.

[0085] Далее была измерена остаточная намагниченность пяти испытуемых тел (намагниченность в направлении оси С). В Таблице 3 и на фиг. 14 показан результат измерения.

[0086] Из Таблицы 1 и фиг. 14 можно утверждать, что соотношением «степень деформации в направлении W / степень деформации в направлении L» достигнута точка перегиба в 1,0, а в диапазоне от 1,0 до 2,5 они по-прежнему имели высокие значения остаточной намагниченности. Испытуемые тела №3 - №5 имели высокую остаточную намагниченность, что следует из небольшой плоскостной анизотропии остаточной намагниченности в плоскости, образованной направленной осью L и направленной осью W (плоскостью, ортогональной к направлению оси С).

[0087] Из отдельного экспериментального результата, описанного ниже, было обнаружено, что, когда соотношение «степень деформации в направлении W / степень деформации в направлении L» превышает 2,5, то индекс плоскостной анизотропии остаточной намагниченности превышает 1,20, что выходит из заданного диапазона 1,20 или менее, и, следовательно, диапазон соотношения «степень деформации в направлении W / степень деформации в направлении L» от 1,0 до 2,5 является предпочтительным диапазоном.

[0088] [Эксперименты для определения взаимосвязи между индексом плоскостной анизотропии остаточной намагниченности и остаточной намагниченностью, и взаимосвязи между соотношением «степень деформации в направлении W / степень деформации в направлении L» и индексом плоскостной анизотропии остаточной намагниченности, и их результаты]

Авторами изобретения приготовлено несколько исследуемых тел для определения взаимосвязи между индексом плоскостной анизотропии остаточной намагниченности и остаточной намагниченностью редкоземельных магнитов (плотностью остаточного потока в направлении оси С). При этом индекс плоскостной анизотропии остаточной намагниченности является показателем, выраженным отношением между остаточной намагниченностью Br (W) в направлении W редкоземельного магнита после осадки и остаточной намагниченностью Br (L) в направлении L, т.е. Br (W) / Br (L). На фиг. 15 показан результат эксперимента.

[0089] Фиг. 15 подтверждает, что остаточная намагниченность достигает точки перегиба, когда индекс плоскостной анизотропии остаточной намагниченности равен 1,2, и в диапазоне от 1,2 или менее была получена высокая остаточная намагниченность около 1.37 Т. На основании этого экспериментального результата, деформация в направлении L и деформация в направлении W при осадке могут быть подобраны таким образом, чтобы индекс плоскостной анизотропии остаточной намагниченности Br (W) / Br (L), который выражен отношением между остаточной намагниченностью Br (W) в направлении W редкоземельного магнита после осадки и остаточной намагниченностью Br (L) в направлении L, стал 1,2 или менее.

[0090] Далее также было исследовано отношение между соотношением «степень деформации в направлении W / степень деформации в направлении L», и индексом плоскостной анизотропии остаточной намагниченности. На фиг. 16 показан результат эксперимента.

[0091] На фиг. 16 показано, что диапазон диаграммы, касающейся отношения между соотношением «степень деформации в направлении W / степень деформации в направлении L» и индексом плоскостной анизотропии остаточной намагниченности, согласно которой индекс плоскостной анизотропии остаточной намагниченности составлял 1,2 или менее, по существу, согласуется с диапазоном соотношения «степень деформации в направлении W / степень деформации в направлении L», как указано выше, который составляет от 1,0 до 2,5. При этом ожидается, что в диапазоне соотношения «степень деформации в направлении W / степень деформации в направлении L», превышающем 2,5, индекс плоскостной анизотропии остаточной намагниченности превысит 1,2. На основании этого результата, деформация в направлении L и деформация в направлении W при осадке могут быть отрегулированы таким образом, чтобы индекс плоскостной анизотропии остаточной намагниченности Br (W) / Br (L) стал 1,2 или менее, либо соотношение между деформацией в направлении L и деформацией в направлении W при осадке «степень деформации в направлении W / степень деформации в направлении L» находилось в пределах от 1 до 2,5.

[0092] [Наблюдение структур испытуемых тел, имеющих различные величины индексов плоскостной анизотропии остаточной намагниченности и их результат]

Затем авторы настоящего изобретения определили индексы плоскостной анизотропии остаточной намагниченности испытуемых тел, показанные в Таблицах 2 и 3. Результат показан ниже в Таблице 4. Затем наблюдались структуры испытуемого тела №1, имеющего индекс плоскостной анизотропии остаточной намагниченности, превышающий 1,2 и испытуемого тела №4, имеющего индекс 1,2 или менее. На фиг. 17 и 18 приведены их РЭМ-изображения.

[0093] Как видно на РЭМ-изображении на фиг. 17, испытуемое тело №1, имеющее индекс плоскостной анизотропии остаточной намагниченности, превышающий 1,2, имело хорошее состояние ориентации в направлении L, однако имело плохое состояние ориентации в направлении W, в результате чего значение остаточной намагниченности в направлении оси С была низким и составляло 1,337.

[0094] С другой стороны, как показано на РЭМ-изображении на фиг. 18, испытуемое тело №4, имеющее индекс плоскостной анизотропии остаточной намагниченности 1,2 или менее, имело одинаковую степень состояния ориентации в направлении L и в направлении W, в результате чего значение остаточной намагниченности в направлении оси С было высоким и составляло 1,370.

[0095] Эти результаты показывают, что когда индекс плоскостной анизотропии остаточной намагниченности низкий и составляет 1,2 или менее, и состояние ориентации имеет такую же степень между двумя осями в плоскости, изготовленный редкоземельный магнит может иметь высокую остаточную намагниченность в направление оси С, составляющую примерно 1,37.

[0096] Хотя варианты осуществления настоящего изобретения были описаны подробно со ссылкой на чертежи, конкретная конфигурация не ограничивается этими вариантами осуществления, и конструкция может быть изменены в пределах предмета настоящего изобретения в рамках настоящего изобретения.

Список ссылочных позиций

[0097] R Медный рулон

В Сформованная из расплава лента (быстрозакаленная лента)

D Карбидная пресс-форма

Р Карбидный штамп

PD Экструзионный штамп (наковальня)

PDa Листообразная полость

Da Пресс-форма

Со Высокочастотная катушка

РМ Штамп (наковальня)

S Прессованная порошковая деталь

S′ Прессованная порошковая деталь в нагретом состоянии

S" Полуфабрикат редкоземельного магнита

С Редкоземельный магнит (ориентированная магнитная структура)

RM Редкоземельный магнит

MP Основная фаза (нанокристаллических зерен, кристаллических зерен, кристаллов)

BP Фаза границы зерен

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417138C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ НЕОДИМ-ЖЕЛЕЗО-БОР ИЛИ ПРАЗЕОДИМ-ЖЕЛЕЗО-БОР | 2006 |

|

RU2337975C2 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИТОВ ИЗ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2011 |

|

RU2538272C2 |

| МАГНИТ ИЗ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2697837C1 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2377680C2 |

| ПОЛУЧЕНИЕ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2005 |

|

RU2367045C2 |

| СПОСОБ ФОРМИРОВАНИЯ ГИБРИДНОГО МАГНИТНОГО ЭЛЕМЕНТА ДЛЯ РОТОРА ЭЛЕКТРОМАШИНЫ, УСТОЙЧИВОГО К НЕОБРАТИМОМУ РАЗМАГНИЧИВАНИЮ В УСЛОВИЯХ ПЕРЕГРЕВА | 2023 |

|

RU2827925C1 |

| ФУНКЦИОНАЛЬНО УСОВЕРШЕНСТВОВАННЫЙ РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2359352C2 |

| МАГНИТНЫЙ МАТЕРИАЛ | 1998 |

|

RU2136069C1 |

Изобретение относится к изготовлению редкоземельного магнита. На первом этапе получают прессованную порошковую деталь из порошка, включающего в себя основную фазу RE-Fe-B, где RE является по меньшей мере одним из элементов Nd и Pr, и фазу межзеренной границы вокруг основной фазы в виде сплава RE-X, где X является металлом. На втором этапе выполняют горячую деформационную обработку прессованной порошковой детали для придания магнитной анизотропии с получением редкоземельного магнита. Причем горячая деформационная обработка на втором этапе включает в себя два этапа, которые представляют собой экструзию с получением полуфабриката и осадку полуфабриката. При экструзии размещают прессованную порошковую деталь в формующей головке и прикладывают давление к прессованной порошковой детали с помощью экструзионного штампа с обеспечением уменьшения толщины прессованной порошковой детали с получением полуфабриката, имеющего форму листа, а при осадке прикладывают давление к полуфабрикату, имеющему форму листа, в направлении толщины для уменьшения толщины с получением редкоземельного магнита. Обеспечивается получение редкоземельного магнита с высокой степенью ориентации по всей его площади и высокой остаточной намагниченностью. 5 з.п. ф-лы, 18 ил., 4 табл.

1. Способ изготовления редкоземельного магнита, включающий

первый этап прессования порошка из редкоземельного магнитного материала c образованием прессованной порошковой детали, при этом порошок включает в себя основную фазу RE-Fe-B, где RE является по меньшей мере одним из элементов Nd и Pr, и фазу межзеренной границы вокруг основной фазы в виде сплава RE-X, где X является металлом, и

второй этап горячей деформационной обработки прессованной порошковой детали для придания магнитной анизотропии прессованной порошковой детали с получением редкоземельного магнита,

отличающийся тем, что

горячая деформационная обработка на втором этапе включает в себя два этапа, которые представляют собой экструзию, выполняемую для подготовки полуфабриката редкоземельного магнита, и осадку, выполняемую на полуфабрикате редкоземельного магнита с получением редкоземельного магнита,

причем при экструзии прессованную порошковую деталь размещают в формующей головке и прикладывают давление к прессованной порошковой детали с помощью экструзионного штампа с обеспечением уменьшения толщины прессованной порошковой детали для экструзии с получением полуфабриката редкоземельного магнита, имеющего форму листа,

при этом при осадке к полуфабрикату редкоземельного магнита, имеющему форму листа, прикладывают давление в направлении толщины для ее уменьшения с получением редкоземельного магнита.

2. Способ по п. 1, в котором степень деформации при экструзии составляет от 50% до 80%, а степень деформации при осадке составляет от 10% до 50%.

3. Способ по п. 1 или 2, в котором для полуфабриката редкоземельного магнита, имеющего форму листа и полученного путем экструзии, направлением экструзии является направление L, направлением, ортогональным к направлению экструзии, является направление W, а направление, ортогональное к плоскости, образованной осью в направлении L и осью в направлении W, а именно в направлении по толщине полуфабриката редкоземельного магнита, имеющего форму листа, является направлением оси С, которое является направлением легкой намагниченности,

причем деформацию в направлении L и деформацию в направлении W при осадке регулируют с обеспечением индекса плоскостной анизотропии остаточной намагниченности Br(W)/Br(L), равного 1,2 или менее, при этом индекс плоскостной анизотропии остаточной намагниченности Br(W)/Br(L) выражен соотношением между остаточной намагниченностью Br(W) в направлении W и остаточной намагниченностью Br(L) в направлении L редкоземельного магнита после осадки.

4. Способ по п. 3, в котором деформацию в направлении L и деформацию в направлении W выбирают с обеспечением отношения степени деформации в направлении W к степени деформации в направлении L при осадке, равного от 1 до 2,5.

5. Способ по п. 4, в котором осадку полуфабриката редкоземельного магнита ведут в пресс-форме, которая имеет размеры, обеспечивающие отношение степени деформации в направлении W к степени деформации в направлении L при осадке, равной от 1 до 2,5.

6. Способ по п. 4, в котором размеры плоскости, образованной осью в направлении L и осью в направлении W, полуфабриката редкоземельного элемента, полученного путем экструзии, корректируют при осадке с обеспечением отношения степени деформации в направлении W к степени деформации в направлении L при осадке, равной от 1 до 2,5.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ НЕОДИМ-ЖЕЛЕЗО-БОР ИЛИ ПРАЗЕОДИМ-ЖЕЛЕЗО-БОР | 2006 |

|

RU2337975C2 |

| Способ получения анизотропных постоянных магнитов из быстрозакаленных сплавов системы железо-редкоземельный элемент-бор | 1988 |

|

SU1622082A1 |

Авторы

Даты

2016-08-20—Публикация

2013-10-17—Подача