Изобретение относится к способам изготовления анизотропных постоянных магнитов из сплавов редкоземельных металлов с переходными металлами, в частности, на основе самария и кобальта и может быть использовано при их производстве для применения в машиностроении, приборостроении, электротехнической, электронной и других отраслях промышленности.

Развитие энергоэффективных конструкций и технологий предопределяет массовое использование высокоэнергоемких редкоземельных магнитов в современной технике и, в частности, в электрических машинах (двигателях и генераторах), включая микромашины индивидуальных электронных устройств (гаджетов), двигатели ручных и стационарных инструментов и станочных комплексов, сервисные и тяговые приводы транспортных систем авиации, автомобилестроения, железнодорожной техники и судостроения, а также альтернативные системы генерации электрической энергии, в том числе генераторы в десятки МВт мощностью, формирующие поля офшорных ветряных станций.

В большинстве современных конструкций нашли применение высокоэнергоемкие спеченные магниты на основе сплавов Nd-Fe-B. Однако, применение магнитов Nd-Fe-B ограничивается пределами рабочих температур (~ -135°≤ТРАБ.≤+200°С, из-за наличия спин-переориентационного структурного перехода и низкой температуры Кюри), плохой коррозионной стойкостью и неспособностью сохранять целостность в реакционных рабочих средах, в частности, содержащих водород.

Редкоземельные магниты из сплавов на основе самария и кобальта (Sm-Co-магниты), легированные железом, медью и цирконием (гафнием, титаном), уступают рекордным гистерезисным параметрам магнитов Nd-Fe-B, но работоспособны во многих реакционных атмосферах, в частности - в сероводороде, на несколько порядков более коррозионностойкие, чем магниты на основе неодима с железом и бором, и сохраняют работоспособность от абсолютного нуля до температур из ряда + 250°, 350°, 450° и 550° С, в зависимости от конкретного состава сплава. В связи с этим поиск новых технических приемов, направленных повышение эффективности изготовления Sm-Co-магнитов - актуальная научно-техническая задача.

Задачей, на решение которой направлено изобретение, является изготовление крупногабаритной порошковой заготовки анизотропного магнита на основе порошковой смеси сплава редкоземельных металлов с переходными металлами типа Sm-Co - далее Заготовка. Заготовка предназначена для производства Sm-Co-магнитов средних и мелких типоразмеров на последующих технологических этапах, после набора необходимой прочности, путем ее деления лезвийным и алмазным инструментом, или электро-искровым методом. Деление крупногабаритной заготовки не является предметом настоящей заявки.

Техническим результатом изобретения является получение Заготовки с максимальной степенью магнитной текстуры, гарантирующей высокие значения остаточных индукции/намагниченности (BR=4πJR), с обеспечением эффективной защиты Sm-Co-сплава от окисления (протекции) на этапах работы с тонкой порошковой смесью этих сплавов. В качестве протектора окисления тонкого порошка выступает жидкая среда, используемая для предотвращения окисления сплава во время размола в шаровых, вибрационных, планетарных мельницах или аттриторах.

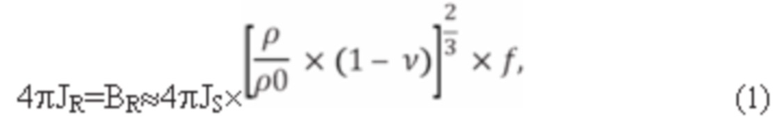

Значения остаточной намагниченности (4πJR) и внутренней коэрцитивной силы (HCJ) - точки пересечения осей координат X'0X и Y'0Y полной петлей магнитного гистерезиса при перемагничивании материала постоянного магнита - две важнейшие характеристики сплавов для постоянных магнитов любого типа (рисунок 1).

Высокая коэрцитивная сила (HCJ >> HCB >> 4πJR/2) Sm-Co-магнитов реализуется за счет последовательных фазовых трансформаций в процессе сложного комплекса термических обработок. Эти процессы не относятся к рассматриваемой проблеме и не обсуждаются в данной работе, посвященной вопросам стабильной реализации в производстве высоких значений остаточной намагниченности (4πJR).

В идеальном случае, образец Sm-Co-материала в высококоэрцитивном состоянии и оптимального химического состава, вырезанный из отдельного зерна слитка (псевдо-монокристалл), образован коллинеарными фазами и, поэтому, демонстрирует практически предельную петлю гистерезиса, с максимально приближенными к теоретическим соотношениями основных параметров: 4πJS=4πJR=BR=HCB, (BH)MAX=(4πJR)2/4 и Hk≈HCJ. [Dormidontov, A.G.; Kolchugina, N. B.; Dormidontov, N. A.; Milov, Y. V. Structure of Alloys for (Sm,Zr)(Co,Cu,Fe)Z Permanent Magnets: First Level of Heterogeneity. Materials 2020, 13, 3893; doi:10.3390/ma13173893]

В свою очередь на практике, в массовом производстве, наиболее полная реализация потенциала намагниченности материала (4πJ) обеспечивается использованием технологии порошковой металлургии.

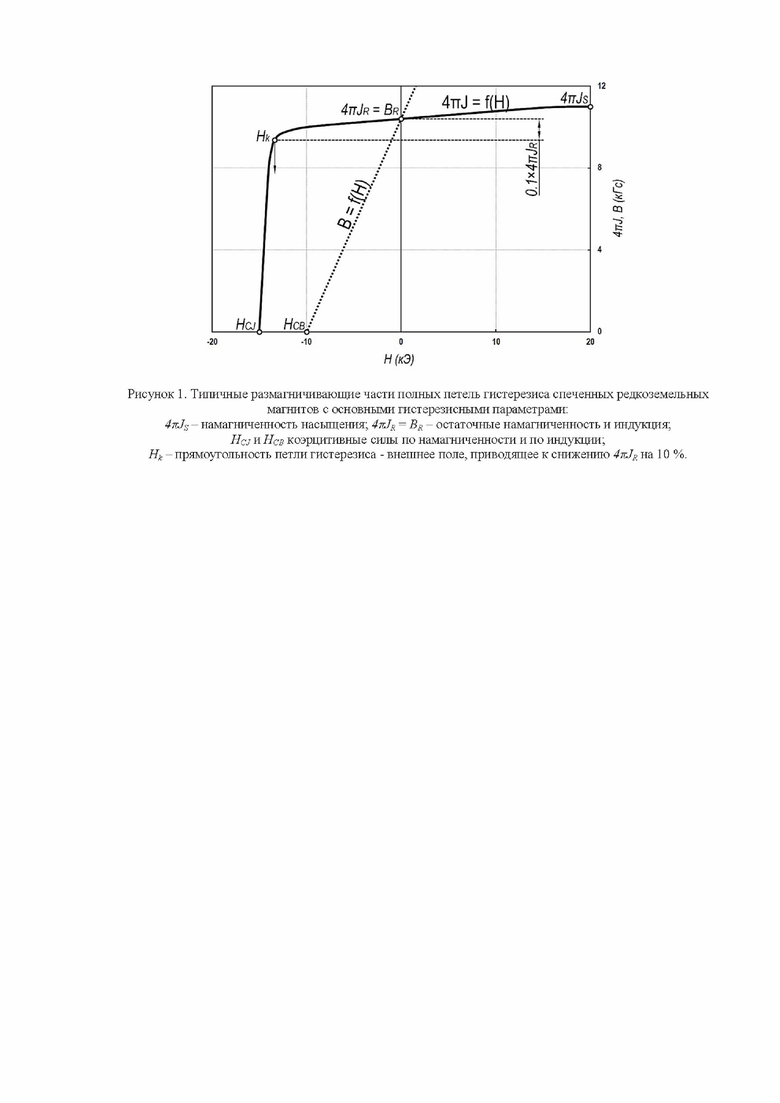

Последовательность основных технологических операций, изготовления спеченных редкоземельных постоянных магнитов, наиболее широко применяемая в производственных условиях представлена на рисунке 2 (последовательность I). [K.J. Strnat. Rare-Earth - Cobalt Permanent Magnets. “Handbook of Magnetic Materials”, Vol. 4. Ed. by E.P. Wohlfarth and K.H.J. Buschow. Elsevier Science Publishers B.V., 1988, p.p. 131-209; K.H.J. Buschow. Magnetism and Processing of Permanent Magnet Materials. “Handbook of Magnetic Materials”, Vol. 10. K.H.J. Buschow. Elsevier Science Publishers B.V., 1997, p.p. 463-593]

На рисунке 2 представлены также последовательности технологических операций, выбранных нами в качестве ближайших аналогов, предложенные Кудреватых Н.В. и др. Патент RU 2424082 С2 и Поповым А.Г. Патент RU 2525867 С1 - II; а также Kuniyoshi F., Otani T. Patent US 2010/0021335 A1 - III. Последовательность IV показывает очередность операций по заявляемому способу.

Приемы порошковой металлургии (измельчение синтезированного сплава до магнито-одноосных частиц микронных размеров, текстурование порошка в однородном магнитном поле, совмещенное с механическим уплотнением в пресс-формах, и последующее термическое уплотнение заготовок - спекание), приводят к высокой кристаллографической анизотропии заготовок, с осями легкого намагничивания (ОЛН) зерен-кристаллитов, ориентированными в одном заданном направлении.

При этом остаточная намагниченность (индукция) - 4πJR=BR спеченного из порошковой смеси Sm-Co-магнита зависит от ряда параметров, связанных соотношением:

где ρ и ρ0 - плотность спеченного магнита и теоретическая плотность,

ν - объемная доля вторичных немагнитных фаз (в нашем случае - карбиды и оксиды) и

f - коэффициент ориентации, пропорциональный косинусу среднего угла отклонения ОЛН зерен-кристаллитов от оси текстуры.

Последовательности операций, представленные на рисунке 2, так или иначе влияют на параметры приведенного выражения:

Синтез сплавов и мастер-сплавов.

Изготовление сплавов для производства спеченных Sm-Co-магнитов проводится по трем принципиальным схемам. Две первые предусматривают прямое восстановление кальцием смеси из оксидов самария и порошков металлического кобальта и легирующих компонентов - так называемый процесс кальций-термической редукции или смеси оксидов самария и части переходных металлов - процесс редукции/диффузии. Применение прямого восстановления должно приводить к сокращению производственных расходов за счет использования более дешевого компонента RE в виде оксида и дисперсного полученного сплава в виде порошка, готового для окончательного тонкого размола. Однако, сплав, произведенный такими приемами, не получил достаточно широкого распространения, вследствие засоренности остаточными оксидами и соединениями кальция, что приводило к повышению параметра ν в выражении (1), и, соответственно, снижению 4πJR. [K.J. Strnat. Rare-Earth - Cobalt Permanent Magnets. “Handbook of Magnetic Materials”, Vol. 4. Ed. by E.P. Wohlfarth and K.H.J. Buschow. Elsevier Science Publishers B.V., 1988, p.p. 131-209]

Наиболее распространенным методом получения сплава является прием классической металлургии - переплав в вакууме или инертной среде отдельно взятых основных металлических компонентов высокой чистоты. Главным преимуществом этого метода является простейшая минимизация параметра ν вследствие тщательного контроля за чистотой используемых шихтовых материалов и инертных газов, и соблюдение технологических регламентов вакуумно-термического оборудования. Как правило, используют вакуумно-индукционный переплав (ВИП) с последующей разливкой в массивную чугунную мульду; медные, охлаждаемые водой изложницу или карусельный кристаллизатор, а, в последние годы, быструю закалку на торце вращающегося охлаждаемого медного диска - так называемый метод “strip-casting”. Быстрая кристаллизация во всех случаях применяется для получения определенного структурного состояния сплава и предотвращения ликвации. В свою очередь, наличие мастер-сплавов, с контролируемым после извлечения слитков сплавов химическим составом, помогает использовать на последующих этапах смесь строго необходимой композиции для реализации высоких гистерезисных характеристик.

Во всех примерах, приведенных на рисунке 2 в качестве процесса синтеза сплавов используется ВИП-процесс.

Измельчение сплавов и мастер-сплавов.

Измельчение сплавов в тонкий порошок преследует две принципиальные технологические цели.

Прежде всего готовый порошок должен состоять из частиц, имеющих только одну ОЛН, что гарантирует получение при прессовании в магнитном поле высокую кристаллографическую текстуру заготовок, то есть минимальное отклонение от единицы параметра f в выражении (1). Поскольку условия разливки предполагают получение мелкокристаллических сплавов, а зерна в слитке имеют статистически случайные направления ОЛН (в общем случае fслитка=0.5), только измельчение материала до размеров меньше уровня поперечного сечения зерен гарантирует высокую текстуру заготовки, при котором fкомпакта→1.

Во-вторых, интенсивность процессов спекания напрямую зависят от размеров частиц порошка, формирующего порошковое тело. С ростом удельной поверхности порошка (то есть, уменьшением среднего размера зерна) способность к спеканию порошков, при прочих равных условиях, возрастает. Известно, что температура спекания ультрадисперсных субмикронных порошков чистых металлов ниже аналогичной температуры стандартных порошков с размерами в единицы-десятки микрон на 200-600°С. Таким образом, тонкое измельчение сплавов напрямую влияет на относительную плотность получаемых образцов, то есть величину параметра ρ/ρ0 в выражении (1).

Последнее положение, впрочем, справедливо при соблюдении условия защиты измельчаемого сплава от окисления на всех стадиях работы с порошками.

Высокая химическая активность редкоземельных элементов и их сплавов приводит к интенсивному окислению сплава при его контакте с атмосферным кислородом и последовательному росту количества оксидных (немагнитных, что влияет на параметр ν) фаз, потере способности порошка к эффективному спеканию, вследствие окисления поверхности порошка и даже самовоспламенению тонких порошковых смесей.

В качестве протектора окисления редкоземельного сплава при грубом механическом измельчении (до размеров ≤ 500 мкм) используется дробильное оборудование с защитной азотной средой в рабочей полости.

Крупные, наиболее современные производства используют динамическую азотную атмосферу и при получении тонких порошков конечной крупности в комплексных агрегатах (мельницах) струйных измельчения и классификации (jet-mill). Причем азот в струйных мельницах используется, во-первых, как защитная среда измельчения, во-вторых, как газ, обеспечивающий транспорт порошковой взвеси из зоны интенсивного размола через классификатор в циклон осаждения и, в-третьих, как рабочее тело, разгоняющее частицы порошка сходящимися струями высокого давления для взаимных истирающих (измельчающих) соударений. Автоматика непрерывно контролирует загрязненность рабочего газа струйной мельницы кислородом на уровне [O2] ≤ 50-100 ppm. На выходе получается тонкий продукт необходимой крупности, собранный в герметичную, заполненную азотом тару (сухая порошковая смесь).

В качестве альтернативы, на стадии тонкого измельчения сплава, применяются шаровые вибрационные, планетарные мельницы или аттриторы. При этом, в качестве протектора окисления используется полное заполнение рабочего объема защитными жидкостями из ряда гексан, хладон, толуол, ацетон, этиловый или изопропиловый спирт. Тонкий порошок после выгрузки из рабочего объема измельчающих агрегатов собирается в тару под слоем защитной жидкости (мокрая порошковая смесь)

Как сухая, так и мокрая (после вакуумной сушки) порошковые смеси в состоянии после тонкого размола характеризуются близкими параметрами, включая загрязненность примесями, гистерезисные свойства и удельную поверхность порошка, то есть средний размер частиц.

Важно отметить, что, не смотря на непрерывную классификацию и эффективное отсечение, с возвратом крупных фракций в зону струйного измельчения, в результате размола в струйной мельнице, тонкий порошок имеет кривую нормального распределения частиц по размерам, демонстрирующую несколько более “острую” характеристику, чем в случае “мокрого измельчения”.

Сушка порошковой смеси.

Большинство технологических схем предусматривает, при создании магнитной текстуры - ориентации частиц порошка во внешнем магнитном поле и прессовании, использование сухой порошковой смеси (рисунок 2, последовательности I, II и III). Поэтому мокрая порошковая смесь после измельчения подвергается полной сушке в вакуумных камерах (без или с подогревом до 50-100°С) с использованием стандартных средств создания форвакуума на уровне 6.7-0.7 Па. После окончания сушки, контролируемой по показаниям приборов измерения вакуума, камеры наполняются азотом и сухая порошковая смесь, помещенная в герметичную, заполненную азотом тару, подается на следующие технологические операции.

Средний размер частиц готового тонкого порошка, используемого в последующем переделе, находится в пределах 3.5-8 мкм (в основном 3.5-5 мкм) и зависит от технологических особенностей конкретной производственной линии. [K.J. Strnat. Rare-Earth - Cobalt Permanent Magnets. “Handbook of Magnetic Materials”, Vol. 4. Ed. by E.P. Wohlfarth and K.H.J. Buschow. Elsevier Science Publishers B.V., 1988, p.p. 131-209; K.H.J. Buschow. Magnetism and Processing of Permanent Magnet Materials. “Handbook of Magnetic Materials”, Vol. 10. K.H.J. Buschow. Elsevier Science Publishers B.V., 1997, p.p. 463-593]

Особенности тонкой порошковой смеси.

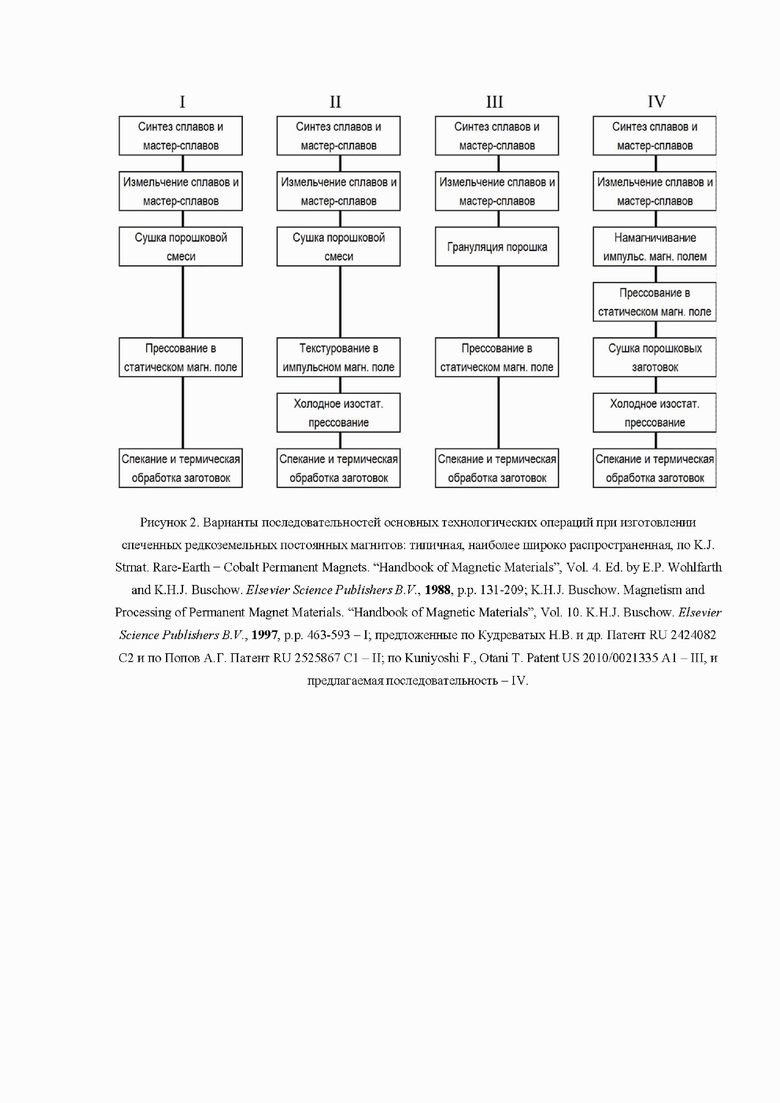

Типичные общий вид и морфология частиц тонкой порошковой смеси, подготовленной для прессования спеченных Sm-Co-магнитов показаны на рисунке 3.

При небольшом увеличении, рисунок 3 (а), порошковая смесь имеет характерный внешний вид поверхности, типа “велюрового ковра”.

При более высоком разрешении видно, что смесь состоит из отдельных конгломератов, представленных крупными частицами, в роли “ядер”, в окружении плотно прилегающих к ним более мелких частиц, в роли “сателлитов”, (рисунок 3 (b)), при этом все частицы - неправильной осколочной формой с острыми краями. Подобная форма частиц обусловлена механическими особенностями сплавов редкоземельных интерметаллидов - высокой твердостью и низкой пластичностью - см. Таблицу 1.

В свою очередь, структура “велюрового ковра” и отдельных конгломератов обусловлена высокими магнитными характеристиками сплава.

Известно, что все фазы, представленные в сплавах Sm-Co-магнитов, ферромагнитны и обладают достаточно высокими магнитными моментами (спонтанной намагниченностью). Одна из основных целей тонкого размола сплава - достижение у всех частиц порошковой смеси одной магнитной оси. Доменная структура таких материалов характеризуется 180°-ными доменами. При этом размер магнитных доменов внутри и на поверхности частиц порошковой смеси становится сопоставимым со средним размером самих частиц (3.5-5 мкм). Действительно, для чистых интерметаллических соединений SmCo5 и Sm2Co17 критический размер однодоменной частицы dc=1.7 и 0.5 мкм, соответственно. [O. Gutfleisch. Controlling the properties of high energy density permanent magnetic materials by different processing routes. J. Phys. D: Appl. Phys., 33, 2000, R157-R172.]

Эти особенности, в условиях тесного контакта, приводят при размоле и последующих операциях с порошковой смесью, к магнитному взаимодействию между частицами порошка - образованию магнитных цепей. Мелкие частицы (“сателлиты”) служат своеобразными магнитными шунтами, замыкающими (компенсирующими) магнитные поля рассеяния поверхностных доменов более крупных частиц (“ядер конгломератов”). В свою очередь, конгломерат из крупной и мелких частиц также имеет некомпенсированные поля рассеяния, взаимодействующие с аналогичными полями окружающих конгломератов. Эти взаимодействия, с одной стороны, приводят к понижению общей энергии порошковой смеси, с другой, - обеспечивают непрерывный структуры порошковой смеси, формирующий характерный рисунок “велюрового ковра”.

При механическом уплотнении текстурованной заготовки из порошковой смеси такая структура создает определенные сложности для эффективной ориентации порошка внешним магнитным полем.

Во-первых, конгломераты в структуре порошковой смеси затрудняют процессы ее весового и объемного дозирования при индивидуальном производстве заготовок, близких к заданным размерам, вследствие “перетока” и/или “зависания” порошка в трактах подачи порошка, дозаторах и пресс-формах, вследствие низкой сыпучести. Для улучшения сыпучести порошковой смеси в производстве индивидуальных заготовок вводится дополнительная операция гранулирования порошка, при которой в готовый порошок добавляют от 0.05 до 5.0 мас. % лубриканта (например, смеси сложных эфиров жирных кислот - FAMI, парафиновых соединений, PVA, алифатического карбоксилата и т.п.). Обрабатывая порошок с лубрикантом в грануляторах, добиваются получения порошковой смеси в виде гранул с размером от 0.05 до 3 мм. Получаемая гранулированная порошковая смесь имеет высокие показатели сыпучести при дозировании и заполнении пресс-форм.

Во-вторых, для стабильной реализации в производстве высоких значений остаточной намагниченности (4πJR):

- внешнее поле должно быть достаточно высоким для достижения (а) намагниченности частиц, (б) разворота и (в) удержания ориентированных частиц при уплотнении порошковой смеси.

- из-за реакции поля намагниченных частиц на приложенное ориентирующее поле возникают крутящие моменты, пропорциональные объемам этих частиц, т.е., в одном и том же поле, способность к повороту и удержанию крупных частиц существенно предпочтительнее мелких.

Одним из известных способов решения поставленной задачи является изготовление порошковой смеси по описанной выше стандартной методике, текстурования порошка магнитоодноосного магнитного материала импульсным магнитным полем, напряженность которого можно увеличить в несколько раз по сравнению со статическим полем электромагнита, размещая порошок в эластичной неэлектропроводящей матрице и уплотняя его уже после операции текстурования. При этом, чем выше напряженность текстурующего поля, тем выше степень текстуры в ансамбле частиц порошка и, следовательно, величины остаточной намагниченности (4πJR). [Патент RU 2424082 С2, авторы Кудреватых Н.В., Лилеев А.С., Попов А.Г. и др., последовательность операций - рисунок 2 (II)]

Причем, для сохранения высокой степени текстуры заполнение матрицы, формирование брикета-заготовки порошкового постоянного магнита осуществляют путем заполнения матрицы из немагнитного эластичного материала первоначально слоем порошка магнито-мягкого материала с намагниченностью насыщения не ниже намагниченности насыщения порошка магнито-одноосного магнитного материала, затем заполняют матрицу порошком магнито-одноосного магнитного материала и завершают формирование брикета слоем из порошка магнито-мягкого материала, герметизируют матрицу, текстуруют порошок в брикете импульсным магнитным полем с последующим всесторонним уплотнением брикета и после операции уплотнения брикета слои порошка магнито-мягкого материала удаляют из брикета. Заполнение магнито-мягким порошком проводят на величину не менее 2/5 объема матрицы и, после всестороннего уплотнения брикета-заготовки в гидростате (метод холодного изостатического прессования), проводят удаление слоев магнитомягкого материала.

Описанный процесс, как и заявляемый способ, предполагает использование импульсного поля высокой напряженности и позволяет изготовить Заготовку, предназначенную для последующего деления при производстве Sm-Co-магнитов средних и мелких типоразмеров. Недостатками способа являются низкая производительность процесса, связанная с большим количеством ручных операций при заполнении матрицы различными порошковыми смесями, причем, с обязательным использованием перчаточного бокса с бескислородной атмосферой (glove-box). К недостаткам относится также удорожание производства за счет значительного расхода магнито-мягкого порошка, составляющего, по условиям способа, не менее 66,7 % объема готового продукта и, по меньшей мере, такое же количество невостребованных отходов производства.

Другим известным способом является способ получения спеченного высокоэнергоемкого постоянного магнита из сплава на основе Nd-Fe-B, включающий выплавку и разливку сплава, измельчение сплава в порошок в мельнице со средним размером частиц 2.5 - 3.5 мкм, применение смазывающих добавок в виде сухого порошка солей стеаратов или в виде жидких эфиров жирных кислот, загрузку порошка в сухом или влажном состоянии с загрузочной плотностью до 3.5 г/см3 в контейнеры из материала, не взаимодействующего с порошком при спекании, текстурование порошков импульсным магнитным полем напряженностью не менее 45 кЭ и последующее спекание порошков в вакууме непосредственно в контейнерах с удалением остатков смазывающих добавок нагреванием порошков в вакууме, отличающийся тем, что измельчение порошков проводят, используя толуол в качестве защитной среды измельчения, смазывающие добавки вводят в толуол непосредственно перед измельчением порошков, нагревание порошков в вакууме проводят до 500°C со скоростью не более 10°C/мин. [Патент RU 2525867 С1, автор Попов А.Г., - рисунок 2 (последовательность II, без операции “Холодного изостатического прессования”)]

Описанный процесс аналогичен известному “процессу без прессования” Masato Sagawa at al. [European Patent Application EP 2 187410 A1; Patent US 20120176212 A1], при котором порошки сплава Nd-Fe-B загружают в специальные контейнеры, вибрационно уплотняют, текстуруют в импульсном магнитном поле и затем спекают непосредственно в контейнерах, но с использованием гранулирующих добавок, описанных выше.

Представленный аналог, как и заявляемый способ предполагает применение импульсного поля высокой напряженности. Но отличается тем, что нацелен на воздействие импульсным магнитным полем при формовании конечной геометрии изделий. Построение технологического комплекса массового производства индивидуальных заготовок одного типоразмера, без возможности гибкой переналадки на другой, даже близкий, типоразмер является основным недостатком этого способа. Переход на другую форму магнита потребует, полной разборки и переналадки комплекса, заказа многочисленной новой оснастки, в частности, контейнеров индивидуальной геометрии, сопровождающих каждую заготовку от стадии загрузки порошка до окончания термических процессов.

Известен метод и агрегат изготовления гранулированного порошка из редкоземельных сплавов, и метод изготовления спеченного тела из редкоземельных сплавов, включающие изготовление сплава методом “strip-casting”, его водородную декрипитацию, струйное измельчение в тонкую порошковую смесь со средним размером частиц 1.5-6.0 мкм (0.45-0.55 м2/г -удельная поверхность по BET), создание остаточной намагниченности порошка с приложением “слабого переменного” псевдостатического магнитного поля, гранулирование порошка в оригинальном агрегате в псевдоожиженном слое с использованием лубриканта (до 2 мас. %) или без лубриканта, с использованием силы агломерации, создаваемой остаточной намагниченностью, одноосное прессование порошка в поперечном магнитном поле 0.5-1.5 Тл давлением ~1т/см2, спеканием и термообработкой заготовок в вакууме или инертной атмосфере, при 1000-1180°С (1-6 час.) и 450-800°С (1-8 час.), соответственно. [Patent US 2010/0021335 A1, авторы Kuniyoshi F., Otani T., рисунок 2 - последовательность III]

В приведенном примере, как и в заявляемом техническом решении для обработки порошковой смеси магнитное поле используется в два этапа. Во-первых, для создания остаточной намагниченности порошка, обеспечивающую гранулирование сухой порошковой смеси в псевдоожиженном слое. Во-вторых, для обеспечения ориентации частиц порошка при производстве пресс-заготовки с высокой степенью кристаллографической текстуры, по классически принятой технологической схеме. В отличие от заявляемого, в известном процессе в обоих случаях применяется квазистатическое внешнее магнитное поле. Причем подчеркивается необходимость низкой напряженности и даже реверсирование магнитного поля при гранулировании порошковой смеси.

Как и в предыдущем аналоге, основная задача, решаемая техническими приемами способа - получение высоко-сыпучей порошковой смеси для изготовления “небольших или тонких постоянных магнитов с высокими характеристиками и с высокой производительностью”, для эффективного проведения дозирования и пакетирования небольших партий порошка в условиях ограниченных объемов дозаторов и пресс-форм.

Недостатком технологической схемы “одна заготовка - один магнит” является прежде всего необходимость трудоемкой итоговой механической обработки, сопровождаемой повышенным расходом материала. Эта необходимость связанна с поводками формы магнитов при спекании и, главное, с обеднением поверхностного слоя заготовок вследствие испарения самария (характеризующегося чрезвычайно высокой упругостью паров ~ 3.0 мм рт. ст. при 1000°С [Несмеянов А. Н. Давление пара химических элементов. М., 1991 г.]) при спекании и комплексной термической обработке заготовок на высококоэрцитивное состояние, проходящей в интервале температур 1200-400°С и продолжительностью, в общем итоге, от 30 до 45 час.

Наиболее близким по используемым техническим операциям и достигаемым результатам является классическая схема производства порошковой заготовки анизотропного магнита на основе порошковой смеси сплава редкоземельных металлов с переходными металлами, выбранная нами в качестве прототипа и представленная на рисунок 2 (последовательность I). [K.J. Strnat. Rare-Earth - Cobalt Permanent Magnets. “Handbook of Magnetic Materials”, Vol. 4. Ed. by E.P. Wohlfarth and K.H.J. Buschow. Elsevier Science Publishers B.V., 1988, p.p. 131-209; K.H.J. Buschow. Magnetism and Processing of Permanent Magnet Materials. “Handbook of Magnetic Materials”, Vol. 10. K.H.J. Buschow. Elsevier Science Publishers B.V., 1997, p.p. 463-593]

Суть предложения.

Чтобы преодолеть проблемы, описанные выше, основными целями оригинального способа являются:

- максимальное предотвращение контакта тонкой порошковой смеси с кислородом воздушной атмосферы, за счет проведения большинства операций с мокрым порошком,

- интенсификация взаимодействия “ядра-сателлиты” с одновременным выжиманием излишков жидкости - протектора окисления, за счет воздействия импульсного магнитного поля и сжатия порошка в высокоградиентную (центральную) область импульсного соленоида,

- интенсификации ориентации статическим текстурующим магнитным полем всех компонентов порошковой смеси, включая отдельные частицы и комплексы “ядра-сателлиты”, за счет создания защитной жидкостью эффекта смазки,

- снижение усилия предварительного прессования в магнитном поле за счет ограниченного объема жидкости в порошковой смеси, созданием оставшейся в порошковой смеси жидкости режима смазки между частицами порошка, порошковой массой и пуансонами, и стенками матрицы (пресс-формы),

- удаление жидкости - протектора окисления в вакууме из достаточно плотно сформированной крупногабаритной Заготовки в вакууме, с последующей выдержкой сухой заготовки в инертном газе, непосредственно перед ее вакуумированием в эластичную полимерную пленку для окончательного низкотемпературного уплотнения заготовки методом холодного изостатического прессования при 240-400 МПа.

Пример конкретного исполнения.

Объектом реализации способа выбран типичный состав сплава редкоземельных металлов с переходными металлами типа Sm-Co: Sm0,84Zr0,16(Co0,70Cu0,07Fe0,23)6,25.

Сплав получен методом вакуумного индукционного переплава из индивидуальных компонентов в атмосфере аргона. Характеристики исходных компонентов, использованных при изготовлении RTMPMs приведены в таблице 2.

Химический состав сплавов проконтролирован методом рентгено-флюоресцентной спектроскопии непосредственно на шлифованных фрагментах сплавов XRF-спектрометром Rigaku.

Для предотвращения окисления сплава, его измельчение до крупности < 500 мкм проводили в каскаде из щековой дробилки и дискового истирателя в атмосфере азота.

Тонкую порошковую смесь, со средним размером частиц 3,5-5 мкм, получали в шаровой вибрационной мельнице СВМ-3, с полным заполнением барабанов абсолютированным изопропиловым спиртом, в качестве протектора окисления и загрузкой сплава - по 4 кг за один цикл.

Полученные порошки разбивали на две полу-серии. Одну проводили по маршруту известной технологии-прототипа - рисунок 2-I, вторую по маршруту, согласно изобретению, рисунок 2-IV.

Порошковую смесь полу-серии 2-I, по известной технологии-прототипу, сушили в вакуумном шкафу при непрерывной работе форвакуумных средств откачки в течение 18 часов. По окончании сушки давление в рабочем объеме составляло ~ 0.7 Па. Рабочий объем заполняли азотом до 100 кПа и выдерживали 30 мин., после чего порошок загружали в разборную пресс-форму для прессования сухой порошковой смеси из немагнитной стали.

Отстоявшуюся мокрую порошковую смесь полу-серии 2-IV подвергали воздействию 2-4 импульсов магнитного поля 3-5 Тл в цилиндрическом сосуде из непроводящего немагнитного материала (в примере - изготовленный из полипропилена ВД), в соленоиде конденсаторной импульсной установки KCJ-3560G, производства Ningbo Canmag Electronics Co. Излишки изопропилового спирта сливали для повторного использования, а мокрую порошковую смесь загружали в разборную пресс-форму для прессования мокрой порошковой смеси из немагнитной стали.

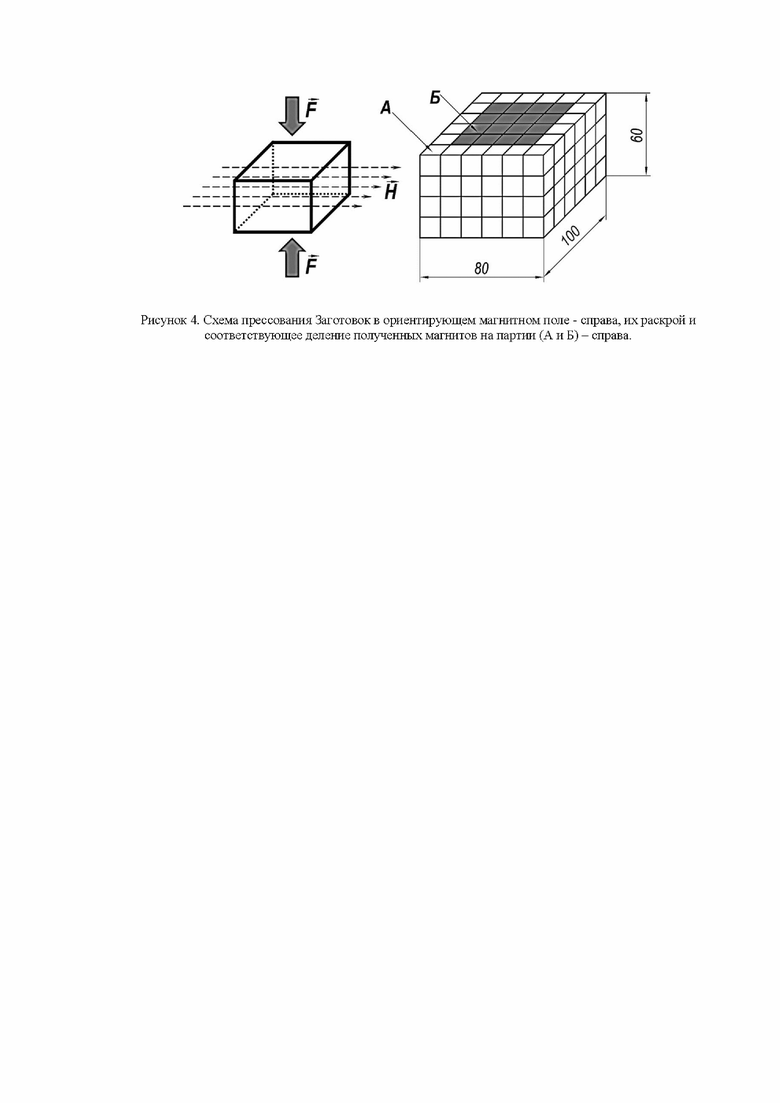

Порошковые смеси прессовали в ориентирующем магнитном поле электромагнита пресса 1.6 Тл, перпендикулярном приложению давления 30 МПа.

Заготовку, полученную из мокрой порошковой смеси, сушили в вакуумном шкафу при непрерывной работе форвакуумных средств откачки в течение 18 часов. По окончании сушки давление в рабочем объеме составляло ~ 0.7 Па. Рабочий объем заполняли азотом до 100 кПа и выдерживали 30 мин.

Размеры крупногабаритных Заготовок предусматривали получение спеченного тела размером 100×60× мм.

мм.

Формованные заготовки полу-серий 2-I и 2-IV вакуумировали в эластичную полимерную пленку и прессовали давлением 340 МПа на установке холодного изостатического прессования CIP 62330, Avure Technologies, освобождали от оболочек и укладывали в контейнеры для спекания в азотном перчаточном ящике (“glove box”).

Заготовки термически обработали по режимам:

- спекание в водороде, с выдержкой при 1195°С - 4 час,

- обработка на твердый раствор в аргоне с выдержкой при 1170°С - 5 час,

- отпуск в аргоне с выдержкой при 800°С - 12 час, + охлаждение до 400°С со скоростью 1 °/мин, + выдержка при 400°С - 6 час, далее охлаждение ‘с печью’.

Крупногабаритные Заготовки полу-серий разрезали на электроискровых станках и намагничивались в импульсном магнитном поле 10 Тл. Готовые магниты имели размеры 15×15× мм.

мм.

На рисунке 4 (справа) показан раскрой Заготовки на готовые магниты и их деление на партии (А и Б), в зависимости от позиции магнита, с учетом схемы прессования Заготовки в магнитном поле. Наиболее проблемная часть Заготовки, при выбранной схеме прессования - ее периферия (партии А), контактирующая с боковыми стенками рабочей полости матрицы. На магнитную текстуру в этой части Заготовки, при уплотнении пуансонами, кроме взаимного трения частиц порошковой смеси влияет постоянно возрастающее трение порошковой смеси о боковые стенки матрицы.

Все образцы магнитов из каждой партии в полу-сериях измеряли в полностью замкнутой магнитной цепи в полях до 3 Тл с помощью гистерезисграфа LDJ-5500H. Результаты измерений представлены в таблице 3.

Образцы магнитов, полученные из крупногабаритных Заготовок, изготовленных по предлагаемому способу, по сравнению с образцами из Заготовок, произведенных по способу-прототипу, характеризуются повышенными значениями остаточной индукции, коэрцитивной силы по индукции, параметра, характеризующего прямоугольность петли гистерезиса и максимального энергетического произведения (BR, HCB, Hk и (BH)MAX, соответственно). Причем, обе партии образцов (А и Б), изготовленных по оригинальному способу практически, с учетом инструментальной погрешности, не отличались по совокупности параметров.

В то время, как способ-прототип привел к значительной разнице гистерезисных характеристик партий А и Б.

Незначительное превосходство образцов, изготовленных по способу-прототипу, над оригинальными образцами по коэрцитивной силе по намагниченности (HCJ), по-видимому, связано с эффектом отклонений от идеального направления магнитной текстуры ОЛН зерен в большем количестве и на более значительные углы. Подобный эффект, особенно для периферийных партий магнитов (А), может быть также спровоцирован некоторым дрейфом состава сплава (Sm,Zr)(Co,Cu,Fe)z в направлении больших значений “z”, в связи с повышенным загрязнением материала кислородом.

Механические свойства(Sm,Zr)(Co,Cu,Fe)z

Характеристики исходных компонентов

Результаты измерений магнитных свойств

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных редкоземельных магнитов мелких и средних типоразмеров | 2020 |

|

RU2746517C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ЖЕЛЕЗА И КОБАЛЬТА С УЛУЧШЕННЫМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2631055C2 |

| Способ изготовления спеченных редкоземельных магнитов из вторичного сырья | 2021 |

|

RU2767131C1 |

| МАГНИТНАЯ СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ И МАГНИТНЫХ СИСТЕМ (ВАРИАНТЫ) | 2021 |

|

RU2773894C1 |

| МАГНИТОТВЕРДЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2604092C1 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО ТЕКСТУРОВАННОГО МАГНИТА | 1992 |

|

RU2015857C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417138C2 |

| Способ изготовления спеченных магнитов | 1979 |

|

SU933253A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ R - FE - B ПОСТОЯННЫХ МАГНИТОВ | 1995 |

|

RU2112627C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения анизотропных спеченных постоянных магнитов из сплавов Sm-Co. Может использоваться в машиностроении, приборостроении, электротехнической и электронной промышленности. Сплав типа Sm-Co размалывают до среднего размера частиц 3,5-5,0 мкм в мельнице под слоем инертной жидкости. Мокрый порошок структурируют в промежуточном сосуде из непроводящего и немагнитного материала с одновременным отжимом путем воздействия 2-4 импульсов импульсного магнитного поля величиной 3-5 Тл. Предварительное прессование порошка осуществляют в немагнитной пресс-форме с одновременным ориентированием в статическом магнитном поле 1-2 Тл, перпендикулярном направлению прессования. Сушку прессованного компакта осуществляют в вакууме с последующей пассивацией сухой заготовки в инертном газе при 100-130 кПа. Доуплотнение компакта осуществляют холодным изостатическим прессованием при 240-400 МПа, а спекание проводят в бескислородной среде. 4 ил., 3 табл., 1 пр.

Способ получения анизотропного спечённого постоянного магнита на основе сплава типа Sm-Co, включающий размол сплава до среднего размера частиц 3,5-5,0 мкм в мельнице под слоем инертной жидкости, предварительное прессование порошка, ориентированного магнитным полем, механическое доуплотнение компакта и его спекание, отличающийся тем, что после размола мокрый порошок в промежуточном сосуде из непроводящего и немагнитного материала структурируют с одновременным отжимом, подвергая воздействию 2-4 импульсов импульсного магнитного поля величиной 3-5 Тл, предварительное прессование порошка осуществляют в немагнитной пресс-форме с одновременным ориентированием в статическом магнитном поле 1-2 Тл, перпендикулярном направлению прессования, после чего осуществляют сушку прессованного компакта в вакууме с последующей пассивацией сухой заготовки в инертном газе при 100-130 кПа, доуплотнение компакта осуществляют холодным изостатическим прессованием при 240-400 МПа, а спекание проводят в бескислородной среде.

| СПОСОБ ТЕКСТУРОВАНИЯ ПОРОШКА МАГНИТООДНООСНОГО МАГНИТНОГО МАТЕРИАЛА ИМПУЛЬСНЫМ МАГНИТНЫМ ПОЛЕМ | 2009 |

|

RU2424082C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ ЛИТЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ Sm-Co-Fe-Cu-Zr | 2014 |

|

RU2566090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СИСТЕМЫ САМАРИЙ-КОБАЛЬТ-ЖЕЛЕЗО | 1987 |

|

SU1499816A1 |

| Способ изготовления постоянных магнитов на основе сплавов редкоземельных металлов с элементами переходной группы | 1982 |

|

SU1201877A1 |

| CN 105931780 A, 07.09.2016 | |||

| CN 105788795 A, 20.07.2016 | |||

| US 20090127493 A1, 21.05.2009 | |||

| JP 2006019521 A, 19.01.2006. | |||

Авторы

Даты

2022-12-05—Публикация

2021-07-19—Подача