Изобретение относится к способам переработки магнезита и предназначено для повышения выхода концентрата с содержанием MgO не менее 93%, используемого для производства огнеупорных изделий.

Согласно известному изобретению сырой магнезит, поступающий из карьера, без предварительной химической или термической обработки - и только в случае необходимости дробится до подходящего зернового состава - подвергается резкому высокотемпературному нагреванию, в ходе которого материал резко, практически мгновенно, нагревается до температуры, которая превышает температуру перехода β-кварца в α-кварц. Поскольку температура такого перехода составляет 575°С, то по крайне мере эта температура, а желательно немного выше, например от 600 до 800°С, должна применяться к сырому магнезиту, чтобы вся масса частиц и зерен могла резко достичь минимальной температуры в 575°С. Если в соответствии с известным изобретением частицы зерна сырого магнезита резко достигают такой температуры, трансформация кварца и связанное с ним увеличение в объеме происходит мгновенно. Это приводит к разрыву (взрыву) зерен кварца и одновременно с ними частиц сырого магнезита, в которые вкраплены зерна кварца. Корректировкой температуры теплоносителя, а также размера зерен сырого магнезита, можно добиться резкого нагревания всей массы магнезитовых зерен или, по крайней мере, большей ее части. Частицы сырого магнезита превращаются в порошок, который включает трансформированный кварц в форме мелкой пыли. Далее, такая кварцевая пыль отделяется от массы измельченного магнезита так, чтобы только небольшая доля кварца оставалась в последнем [US 2,881,048, С04В 2/10, 1954].

Недостатками данного изобретения является то, что для подготовки материала к декарбонизации необходимо измельчать сырой магнезит до определенного размера частиц и зерен. Только в этом случае материал может нагреваться до указанной температуры - не менее 575°С очень быстро, почти мгновенно. Для недостаточно измельченного материала резкое достижение такой температуры возможно провести только на периферийной части зерна, поскольку нагрев внутренней части будет осуществляться за счет процесса теплопроводности магнезита. Это требует затрат на многостадийное дробление и измельчение материала. Кроме того, в процессе очень быстрой декарбонизации материала будет образовываться значительное количество мельчайших частиц MgO, которые будут уноситься газовым потоком вместе с кварцевой пылью. Применение данного изобретения позволяет снизить в обожженном материале содержание кварца, но не приводит к снижению других примесных элементов, прежде всего кальция.

Наиболее близким аналогом к заявляемому объекту является способ получения периклазовых порошков из магнезиального сырья фракции 40-0 мм, включающий обжиг сырья во вращающейся печи при температуре 600-1000°С, полученный активный продукт охлаждают со скоростью 50-60 °С/мин с его одновременным селективным разрушением, а выделение каустизированного магнезита осуществляют классификацией. Куски каустизированного магнезита имеют рыхлую структуру и практически нулевую прочность, что позволяет разрушать их и выделять зернистый каустизированный магнезит в виде фракции менее 4 мм [RU 2077519, С04В 35/04,1997].

Недостатком данного изобретения является то, что обжиг магнезиального сырья ведется во вращающейся печи, в которой по мере обжига происходит разрушение, истирание обжигаемого материала. Поскольку обжиг проводится при температуре до 1000°С, что выше температуры диссоциации («химического кипения») не только магнезита, но и ряда примесей, в первую очередь доломита, то рыхлую структуру имеют не только куски магнезита, но и доломита. Поэтому куски сырого доломита, размеры которых превышали 4 мм, после диссоциации в результате обжига при такой температуре будут разрушаться из-за вращения печи, что приведет к возрастанию их содержания во фракции менее 4 мм, а это снижает качество магнезиального концентрата. Кроме того, в процессе обжига во вращающейся печи с внутренним нагревом до 30% обжигаемого сырья в виде пыли уносится газовым потоком. Количество пыли, уносимой газовым потоком, зависит от интенсивности истирания обжигаемого сырья и скорости газового потока. Газовый поток формируется из диоксида углерода, образующегося при диссоциации магнезита, и, главным образом, за счет продуктов сгорания топлива и воздуха, подаваемого на его сжигание, как правило, в избытке. Пыль, уносимая газовым потоком, неоднородна по составу, т.к. в нее помимо каустизированного магнезита входит оксид кальция, образующийся при разложении доломита, неразложившиеся частицы доломита, кремнезем и другие частицы примесных минералов. Значительный пылевынос снижает выход годного продукта и требует значительных энергозатрат на улавливание пыли.

Технический результат заключается в повышении выхода концентрата с содержанием MgO не менее 93%, используемого для производства высококачественных огнеупорных изделий, снижении пылевыноса и уменьшении энергоемкости процесса.

Технический результат достигается тем, что в способе термомеханического обогащения магнезита в печах косвенного нагрева, включающем подачу сырого магнезита фракции 40 - 0 мм в печь, нагретую до температуры 680-750°С, охлаждение и отсев оксида магния от примесных материалов, согласно изобретению при нагревании процесс диссоциации магнезита протекает в неподвижном слое толщиной до 60 мм в печи косвенного нагрева в течение времени, необходимого для разложения магнезита.

По заявленному способу термомеханического обогащения магнезита в печь косвенного нагрева подается сырой магнезит, который располагается на поду слоем толщиной до 60 мм и в процессе диссоциации он находится в неподвижном состоянии. Процесс диссоциации сырого магнезита происходит в зоне нагрева печи с электрическими нагревателями (косвенный нагрев) при температуре в печи 680-750°С в течение времени, необходимого для разложения магнезита. Затем происходит охлаждение магнезита и отсев оксида магния от неразложившихся примесных минералов, например, на грохоте-сите, за счет существенных различий в их механической прочности и фракционном составе, вследствие обжига в указанных выше условиях.

Процесс термомеханического обогащения магнезита заключается в селективном разрушении некоторых минералов при нагревании материала в определенном температурном интервале (630-680°С); в предлагаемом изобретении этот процесс реализуется на основе различия в температурах диссоциации отдельных минералов сырого магнезита, различия в их механической прочности и фракционном составе после обжига. Прочность магнезита после обжига очень низка, и он легко разрушается при выгрузке и отсеве материала (оксида магния), тогда как куски примесных минералов (доломит, кварцит, кремнезем, алюмосиликаты и др.) сохраняют свою высокую прочность при обжиге в данных условиях и при рассеве не разрушаются. По этой причине состав различных фракций будет различным: фракции большого размера содержат больше примесных минералов по сравнению с фракциями меньшего размера.

Исходный сырой магнезит неоднороден по фазовому составу и состоит в основном из магнезита с примесями доломита, кальцита, кварцита и других включений. Различие в плотности, твердости у этих основных исходных составляющих сырого магнезита невелики, а температура диссоциации (декарбонизации) этих составляющих существенно различается. Термографические исследования сырого магнезита показали, что разложение содержащегося в нем карбоната магния происходит в температурном интервале 630-680°С. Примесные минералы, прежде всего доломит и кальцит, разлагаются при температурах выше 750°С.

Поэтому если проводить обжиг сырого магнезита при температуре в печи 680-750°С, то в этом случае практически полностью разлагается только магнезит. Материал после обжига в указанном температурном интервале в основном состоит из оксида магния и представляет собой пористое тело, легко разрушаемое (истираемое) при небольших механических нагрузках, а остальные его составляющие практически не разлагаются и не изменят свои свойства, в первую очередь твердость, размеры, плотность. В печи с косвенным нагревом легко задавать и контролировать температуру разложения в рамках очень узкого диапазона. При температуре в печи ниже 680°С разложение магнезита протекает медленно и поэтому технологически не приемлемо. При температуре в печи 680-750°С скорость разложения магнезита удовлетворительна, при этом остальные составляющие, в первую очередь доломит, практически не подвержены разложению.

Обжиг в печи косвенного нагрева сводит к минимуму пылеунос обжигаемого материала, т.к. газовый поток в этом случае формируется только газами, образующимися при диссоциации сырого магнезита (в основном СО2). Слой обжигаемого сырого магнезита небольшой толщины практически не препятствует удалению СО2, что в сочетании с отсутствием истирания обжигаемого материала (слой неподвижен) приводит к практически полному отсутствию пылевыноса, увеличивает выход годного продукта и снижает энергозатраты на улавливание пыли.

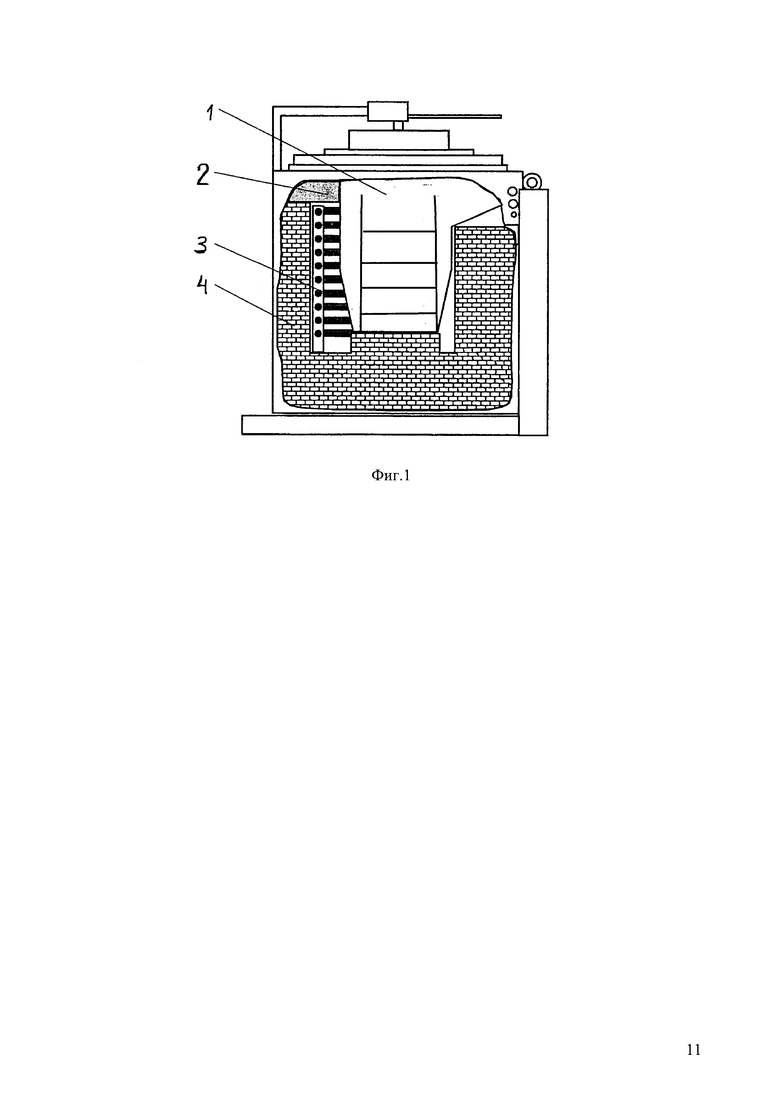

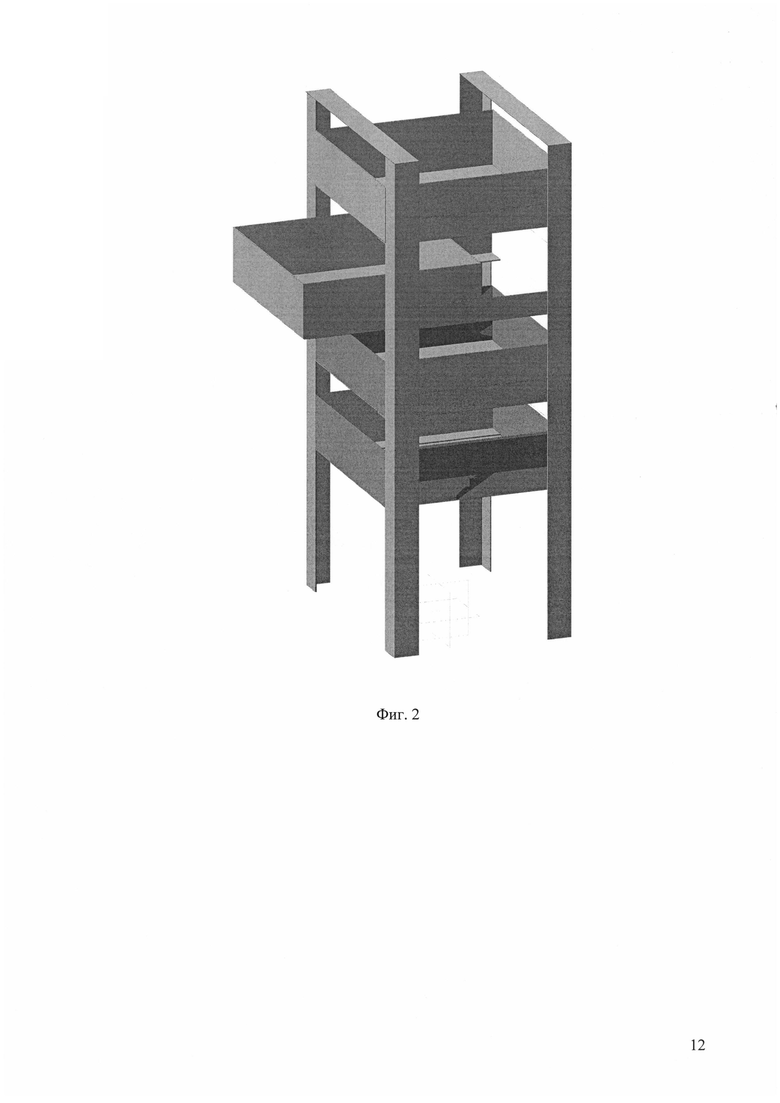

Реализация способа термомеханического обогащения магнезита была проведена в электрической печи косвенного нагрева (фиг. 1) при использовании агрегата для обжига, представляющего собой совокупность четырех подов (фиг. 2), на которых неподвижно располагается слой сырого магнезита фракции 40-0 мм, и дальнейшем рассеве на соответствующих грохотах - ситах. На фиг. 1 представлен один из возможных вариантов конструкции печи косвенного нагрева, в котором 1 - агрегат для обжига, 2 - верхняя теплоизоляция печи, 3 - нагреватели, 4 - футеровка печи.

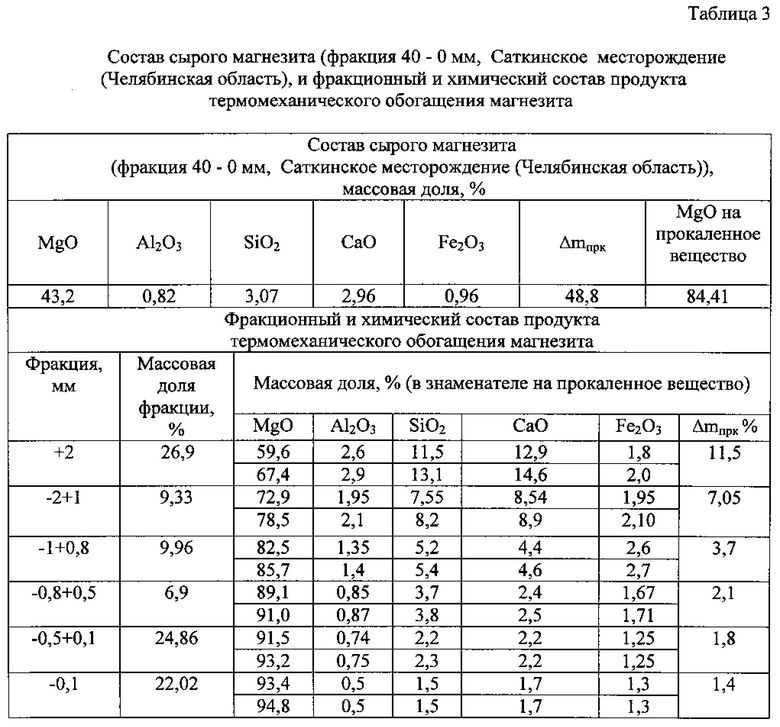

Для обоснования преимуществ заявляемого способа по сравнению с прототипом были проведены испытания по термомеханическому обогащению магнезита в соответствии с заявляемым способом, результаты которых приведены в таблицах 1-5.

В таблице 1 приведены экспериментальные результаты по продолжительности обжига сырого магнезита (Саткинское месторождение Челябинской области, состав обжигаемого магнезита приведен в таблице 3), при различных температурах печи, для слоя толщиной 40 мм. Содержание оксидов магния и кальция в обожженном магнезите, таблица 1, приведено для фракции менее 0,5, на которую приходится около 50% от общей массы обожженного материала.

Как следует из данных таблицы 1, при температуре ниже 680°С существенно возрастает продолжительность обжига и потери при прокаливании, что технологически неприемлемо. При температуре выше 750°С продолжительность обжига минимальна, но заметно возрастает содержание кальция за счет разложения, в первую очередь, доломита, что отрицательно сказывается на качестве обожженного материала.

В таблице 2 приведены результаты экспериментов по определению величины пылевыноса и продолжительности обжига, необходимого для достижения одинаковой степени разложения, при обжиге магнезита в неподвижном слое и его различной толщине. Полные потери при прокаливании материала составляли 50,5%. Продолжительность обжига магнезита (температура в печи в заявленном диапазоне 680-750°С) определялась по времени, за которое потери при прокаливании обожженного материала составляли (2±0,5)%.

Из данных, приведенных в таблице 2, следует, что при обжиге магнезита в неподвижном слое пылевынос минимален и не превышает 1,5% при изменении толщины обжигаемого слоя в десять раз (от 20 до 200 мм). Однако продолжительность обжига возрастает существенно быстрее, чем толщина обжигаемого слоя и при этом также увеличиваются потери при прокаливании. Поэтому при обжиге магнезита в неподвижном слое и фиксированном значении потерь при прокаливании проводили обжиг при толщине слоя магнезита не более 60 мм.

В таблице 3 приведены экспериментальные результаты по термомеханическому обогащению магнезитов Саткинского месторождения (Челябинская область). Обжигу подвергалось сырье фракции 40-0 мм без его предварительного обогащения при заявленной температуре в печи.

В таблице 4 приведены данные по термомеханическому обогащению в тех же условиях магнезитов Раздолинского месторождения (Красноярский край) и представлен усредненный химический состав сырого магнезита и результаты термомеханического обогащения (фракция сырья 40-0 мм).

Как видно из данных, приведенных в таблицах 3 и 4, применение заявляемого способа термомеханического обогащения магнезита позволяет получать концентрат с содержанием оксида магния в пределах 93-98% (в зависимости от исходного сырья) за счет более полного удаления неразложившихся примесных минералов - доломита, кальцита и др. В заявляемом способе термомеханического обогащения магнезита это достигается за счет реализации соответствующих условий: косвенного нагрева обжигаемого материала при температуре в печи 680-750°С, когда разложению подвергается практически только карбонат магния, неподвижностью обжигаемого слоя и отделением от оксида магния неразложившихся примесных минералов, за счет существенных различий в их механической прочности и фракционном составе, вследствие обжига в указанных выше условиях.

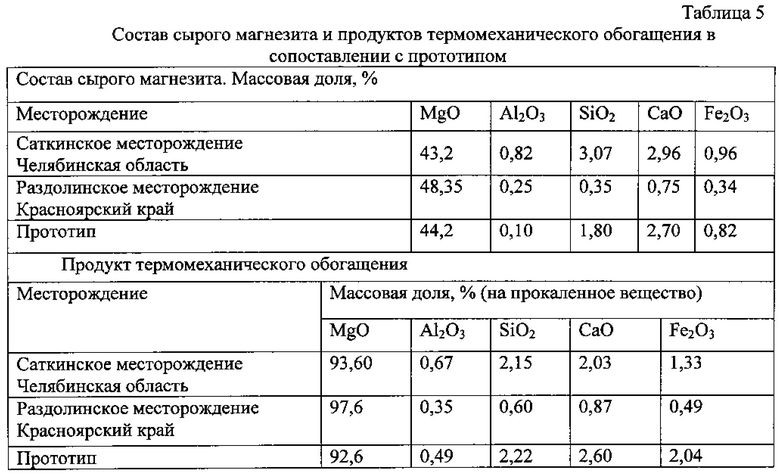

В таблице 5 приведен состав сырого магнезита и продуктов термомеханического обогащения в сопоставлении с прототипом.

Как видно из приведенных данных, использование предлагаемого способа термомеханического обогащения магнезита позволяет получать концентраты, более богатые по оксиду магния и с меньшим содержанием примесных компонентов по сравнению с прототипом при практически одинаковом составе исходного сырья (Саткинское месторождение Челябинская область).

Как видно из таблицы 3, основное количество примесей сосредоточено во фракциях +1 и соответственно в них же пониженное содержание оксида магния. Во фракциях менее 0,5, на долю которых приходится около 50%, содержание оксида магния превышает 93%.

При использовании более качественного сырья (Раздолинское месторождение Красноярский край) получены концентраты, содержащие оксид магния от 97,0 до 98,1% (фракции - 0,8), на долю которых приходится около 70%.

Предлагаемый изобретением способ термомеханического обогащения магнезита в печах косвенного нагрева позволяет получить оксид магния чистотой не менее 93% из магнезитов разной степени чистоты, при этом процесс обогащения сопровождается полным отсутствием пылевыноса, за счет чего снижены энергозатраты на улавливание пыли.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2020 |

|

RU2738217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2015 |

|

RU2602137C1 |

| ПЕРИКЛАЗОВЫЙ КЛИНКЕР | 1996 |

|

RU2085537C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469004C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2008 |

|

RU2381279C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОВОГО КЛИНКЕРА | 2014 |

|

RU2558844C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО, СПОСОБ ПОЛУЧЕНИЯ ЗАТВОРИТЕЛЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2010 |

|

RU2456250C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЭЛЕКТРОТЕХНИЧЕСКОГО ПЕРИКЛАЗА | 2001 |

|

RU2194012C1 |

Изобретение относится к способам переработки магнезита и предназначено для получения концентратов с содержанием MgO не менее 93,0% для производства огнеупорных изделий. Технический результат заключается в повышении выхода концентрата с содержанием MgO не менее 93%, снижении пылевыноса и уменьшении энергоемкости процесса. Способ термомеханического обогащения магнезита в печах косвенного нагрева включает подачу сырого магнезита фракции 40-0 мм в печь, нагревание до температуры 680-750°С, охлаждение и отсев оксида магния от примесных материалов, согласно изобретению при нагревании процесс диссоциации магнезита протекает в неподвижном слое толщиной до 60 мм в печи косвенного нагрева в течение времени, необходимого для разложения магнезита. 2 ил., 5 табл.

Способ термомеханического обогащения магнезита в печах косвенного нагрева, включающий подачу сырого магнезита фракции 40-0 мм в печь, нагревание до температуры 680-750°С, охлаждение и отсев оксида магния от примесных материалов, отличающийся тем, что при нагревании процесс диссоциации магнезита протекает в неподвижном слое толщиной до 60 мм в печи косвенного нагрева в течение времени, необходимого для разложения магнезита.

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| Способ получения периклаза | 1982 |

|

SU1057474A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1989 |

|

RU1630239C |

| US 3712599 A1, 23.01.1973 | |||

| US 4585743 A1, 29.04.1986 . | |||

Авторы

Даты

2016-08-20—Публикация

2015-06-17—Подача