Изобретение относится к получению оксида магния обжигом природного магнезита MgCO3. Получаемый оксид магния может быть использован в качестве компонента гидравлического вяжущего для изготовления цементов и строительных материалов, а также в химической, энергетической, стекольной и других отраслях промышленности.

Известен способ получения окиси магния, включающий измельчение природного магнезита и разложение его при высокой температуре, отличающийся тем, что, с целью повышения удельной поверхности и пористости продукта, разложение магнезита ведут при температуре 700÷900°С в среде сгорания природного газа и воздуха, взятых в объемном соотношении 1:(10÷15), в присутствии катализатора окисления, в качестве которого могут использоваться алюмохромовые или алюмоплатиновые катализаторы (Авт. свид. СССР №989833, C01F 5/06, Опубл. 27.07.2000 г. [1]).

Известный способ характеризуется низкой экономичностью вследствие использования дорогостоящих катализаторов и специальных устройств их нагрева, а также необходимости измельчения магнезита до микронных фракций, чтобы обеспечить его быстрый разогрев в газовом потоке. Тонкий помол магнезита требует использования специальных устройств для улавливания продуктов в пылевидном состоянии.

Известен способ получения магнезиального вяжущего и установка для осуществления способа (Патент 2469004, С04В 9/20, F27B 1/00 Опубл. 10.12.2012 г. [2]), который по назначению, по технической сущности, по наличию сходных признаков выбран в качестве ближайшего аналога.

Способ включает разложение смеси магнезита 12÷17 мас. % с доломитом 82,5÷87,5 мас. % и хлористым натрием 0,5 мас. % с получением оксида магния и диоксида углерода в процессе термической обработки дробленых природных минералов при температуре 600÷750°С в течение 1÷2 ч. При этом дробленые магнезит и доломит орошают 20%-ным водным раствором хлористого натрия удельной массой 1,12 г/см3 из расчета содержания натрия хлористого в смеси с магнезитом и доломитом 0,5 мас. %, орошенные магнезит и доломит загружают в смеситель барабанного типа и перемешивают в течение 15÷20 мин. Для термической обработки смеси магнезита, доломита и натрия хлористого применяют термостатированный газ, имеющий температуру 600÷650°С и получаемый в специальном устройстве термостатирования продуктов природного газа, воздуха и отработанного газа после обжига магнезита, доломита и натрия хлористого. Длительность термообработки дробленых магнезита, доломита с натрием хлористым составляет 1÷1,5 ч.

Измельчение обожженных магнезита, доломита с натрием хлористым осуществляют с ортофосфорным и тетраборным натрием в массовом соотношении 1:0,5 и составляющими 0,5÷1,2% от загружаемой массы на измельчение обожженных магнезита, доломита с хлористым натрием до дисперсности 50÷70 мкм.

Установка для осуществления способа получения магнезиального вяжущего включает смеситель барабанного типа, вертикальную печь, выложенную из огнеупорного кирпича, устройство термостатирования газа, шаровую мельницу. Вертикальная печь имеет встроенную клеть, представляющую собой решетку из металлических прутьев с размером ячеек 20×20 мм, бункер, металлический контейнер на колесах, которые позволяют вести процесс термообработки смеси магнезита, доломита и хлористого натрия непрерывно. Также установка включает в себя устройство термостатирования газов, позволяющее подавать газ с заданной температурой в печь, что исключает пережог в печи магнезита и доломита и позволяет получать обожженные магнезит и доломит, содержащие оксид магния в активной форме и не содержащие оксид кальция.

К недостаткам способа относятся:

- необходимость использования фракционированного магнезита и доломита с крупностью кусков 30÷60 мм;

- дополнительные операции по орошению доломита и магнезита 20%-ным водным раствором хлористого натрия и смешиванию материалов в смесителе барабанного типа;

- кратковременные остановки обжига на период выгрузки обожженного магнезита и загрузки новой порции магнезита в печь;

- использование дорогостоящего природного газа;

- непроизводительный расход природного газа на нагрев «балласта» в виде CaCO3 и других примесей, содержащихся в доломите;

- использование специального устройства для термостатирования газов, подаваемых на обжиг и охлаждение магнезита.

Задачами предлагаемого решения являются: расширение сырьевой базы для получения оксида магния за счет использования мелочи магнезита, снижение затрат за счет исключения подготовительной операции по смешиванию материалов, использования хлористого натрия и устройства для термостатирования газов, повышение эффективности обжига магнезита в результате непрерывной загрузки исходного кускового магнезита в печь и выгрузки обожженного оксида магния, а также вследствие замены природного газа на генераторный синтез-газ, получаемый газификацией угля, и использования тепла дымовых газов.

Техническими результатами предлагаемого решения являются:

- получение оксида магния с широким спектром применения в различных отраслях производства;

- снижение объема образования некондиционной мелочи магнезита за счет вовлечения в обжиг мелких фракций;

- сокращение количества единиц оборудования в аппаратурно-технологической схеме в результате исключения из нее смесителя сырьевых материалов и устройства для термостатирования газов;

- обеспечение непрерывного процесса обжига магнезита в печи;

- снижение затрат на энергоносители вследствие замены природного газа на генераторный синтез-газ;

- регулирование состава атмосферы в печи обжига за счет поддержания в ней оптимального разрежения;

- использование дымовых газов из печи обжига для нагрева магнезита перед обжигом.

Технические результаты достигаются тем, что в способе получения оксида магния, включающем обжиг кускового магнезита в неподвижном слое в печи, отапливаемой газообразным топливом, и последующее измельчение обожженного продукта, обжиг ведут в кольцевой печи с подвижным подом, температуру обжига магнезита поддерживают в пределах 650÷800°С при содержании примесей в магнезите более 8,0% и 650÷950°С при содержании примесей в магнезите менее 8,0%, толщину слоя магнезита на подине печи поддерживают 45±15 мм, а в качестве газообразного топлива используют генераторный синтез-газ, получаемый газификацией угля. При этом обжигают кусковой магнезит крупностью не более 30 мм при содержании фракции минус 5 мм не более 15%. Также в кольцевой печи поддерживают разрежение не менее 500 Па, а дымовые газы из печи обжига используют для нагрева магнезита перед обжигом.

Техническая сущность предлагаемого решения заключается в следующем.

В отличие от ближайшего аналога, в предлагаемом решении обжиг кускового магнезита реализован непрерывной загрузкой исходного магнезита на подвижный под кольцевой печи и постоянной выгрузкой обожженного продукта (оксида магния) из кольцевой печи. Это позволяет стабилизировать температурный режим в печи обжига, исключить перерывы в обжиге магнезита, имеющие место в способе по ближайшему аналогу, на выгрузку обожженного магнезита из перфорированной клети в бункер и загрузку клети новой порцией кускового магнезита.

Зависимость температуры обжига магнезита от содержания в нем примесей обусловлена желанием получить качественный оксид магния при минимальных затратах. Обжиг магнезита с содержанием примесей более 8,0% проводят при 650÷800°С. При обжиге магнезита в кольцевой печи в заявленном температурном интервале, получают продукт, содержащий менее 83% активного оксида магния, который используют преимущественно в качестве неорганического вяжущего. Обжиг при температуре менее 650°С увеличивает продолжительность процесса, снижает производительность кольцевой печи, приводит к неполному обжигу магнезита. Обжиг при температуре выше 800°С снижает активность получаемого оксида магния, как вяжущего.

При содержании примесей в магнезите менее 8,0%, обожженный в кольцевой печи продукт содержит более 83,0% оксида магния, поэтому является более ценным сырьем и может использоваться не только как вяжущее вещество, но и как магнийсодержащая добавка в химической, энергетической, стекольной и других отраслях промышленности. В этом случае вяжущие свойства получаемого оксида магния не являются определяющими, поэтому температуру обжига магнезита можно увеличить до 950°С, чтобы поднять производительность кольцевой печи с подвижным подом.

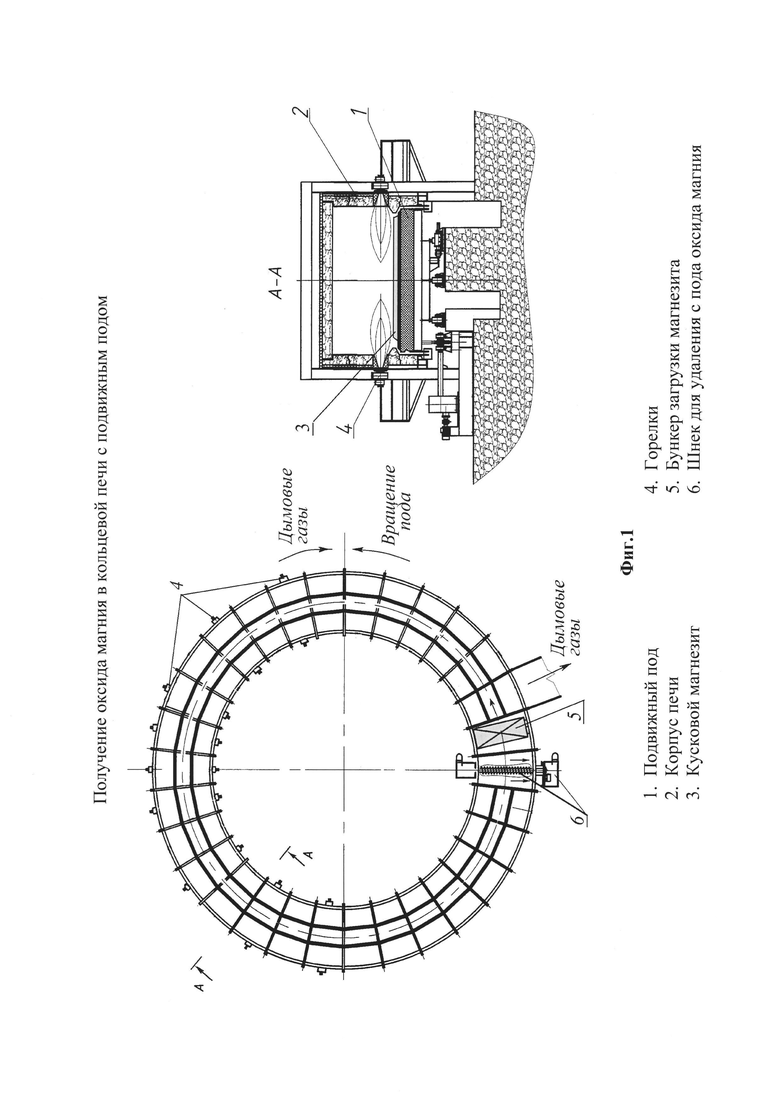

По предлагаемому решению (Фиг. 1) кусковой магнезит 3 непрерывно подают на подвижную подину 1 кольцевой печи 2 из загрузочного бункера 5, расположенного над подом печи, слоем толщиной 45±15 мм. Пределы по толщине слоя магнезита на подине (45±15 мм) обусловлены его гранулометрическим составом. Чем больше размер кусков магнезита (в пределах заявляемой толщины слоя) и чем меньше содержание в нем мелочи, тем толщина слоя магнезита на подине печи ближе к 60 мм. С уменьшением гранулометрического состава магнезита толщину слоя на подине снижают до 30 мм. Увеличение толщины слоя магнезита на подине печи более 60 мм приводит к неполному и неравномерному обжигу магнезита. При толщине слоя магнезита на подине менее 30 мм снижается производительность кольцевой печи.

В качестве исходного сырья предпочтительнее использовать кусковой магнезит крупностью не более 30 мм с содержанием фракции минус 5 мм не более 15%. Увеличение крупности кусков магнезита более 30 мм и превышение количества мелочи минус 5 мм более 15% приводит к неполному обжигу магнезита.

Загруженный на подвижную подину кольцевой печи кусковой магнезит проходит зону нагрева и сушки дымовыми газами, движущимися противотоком по отношению к движению магнезита (Фиг. 1). Далее нагретый магнезит достигает зоны декарбонизации, в которой установлены горелки 4, работающие на генераторном синтез-газе, поступающем из угольного газогенератора. В зоне декарбонизации магнезит обжигают с получением химически активного оксида магния. Обожженный продукт удаляют с подины печи горизонтальным винтовым шнеком 6. Таким образом, за один оборот пода печи проводят полный цикл обжига магнезита с получением оксида магния.

Горячие дымовые газы, эвакуируемые из кольцевой печи, могут быть использованы для предварительного нагрева кускового магнезита не только на подине печи, но и, например, в загрузочном бункере 5, расположенном над подиной печи.

Одним из факторов, влияющих на декарбонизацию магнезита, является парциальное давление углекислого газа в печи обжига. Известно, что разложение карбонатов кальция и магния начинается тогда, когда упругость диссоциации CO2 превысит парциальное давление углекислого газа в находящихся в печи газах (И.А. Хинт. Производство извести и ее применение при производстве известково-песчаных изделий. / Силикальцит. Бюллетень научно-технической информации №6, 1960 г. [3]). Дымовые газы в кольцевой печи представлены продуктами сжигания генераторного газа (в основном N2, CO2 и H2O) и декарбонизации магнезита (CO2) и содержат значительно количество углекислого газа. Повышенное парциальное давление CO2 в дымовых газах затрудняет термическую диссоциацию магнезита. Поэтому в предлагаемом решении рекомендуют поддерживать в кольцевой печи разрежение не менее 500 Па. Благодаря этому действию, из печи непрерывно удаляют углекислый газ, что способствует диссоциации магнезита с образованием оксида магния.

Сравнительный анализ предлагаемого технического решения с решением, выбранным в качестве ближайшего аналога, показывает следующее.

Предлагаемое решение и решение по ближайшему аналогу характеризуются сходными признаками:

- оба решения направлены на получение оксида магния обжигом кускового магнезита;

- обжиг магнезита проводят в неподвижном слое без перемешивания;

- обжиг магнезита проводят в печи, отапливаемой газообразным топливом;

- обожженный продукт измельчают до требуемой дисперсности.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- обжиг кускового магнезита ведут в кольцевой печи с подвижным подом;

- температуру обжига магнезита поддерживают в пределах 650÷800°С при содержании примесей в магнезите более 8,0% и 650÷950°С при содержании примесей в магнезите менее 8,0%;

- толщину слоя магнезита на подине печи поддерживают 45±15 мм;

- в качестве газообразного топлива используют генераторный синтез-газ, получаемый газификацией угля;

- обжигают кусковой магнезит крупностью не более 30 мм при содержании фракции минус 5 мм не более 15%;

- в кольцевой печи поддерживают разрежение не менее 500 Па;

- дымовые газы из печи обжига используют для нагрева магнезита перед обжигом.

Наличие в предлагаемом решении признаков, отличных от признаков, характеризующих техническое решение по ближайшему аналогу, позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности изобретения «новизна».

Сравнительный анализ предлагаемого технического решения с известными решениями в данной области техники, проведенный по результатам поиска в патентной и научно-технической литературе, выявил следующее:

На практике обжиг магнезита осуществляют в шахтных, вращающихся и механических полочных печах, а также в печах со взвешенным слоем. (Пащенко А.А., Сербин В.П., Старчевская В.А. Вяжущие материалы. Киев, 1975 г. [4]). Во всех перечисленных видах оборудования в процессе обжига происходит перемещение и перемешивание обжигаемого материала. В заявляемом решении для обжига магнезита используют кольцевую печь с подвижным подом, в которой магнезит обжигают в неподвижном слое. Основными преимуществами такого обжига, по сравнению с обжигом магнезита в подвижном слое, являются минимальный пылеунос и равномерный обжиг магнезита благодаря небольшой толщине (45±15 мм) слоя обжигаемого материала на подине печи.

Из литературы известно использование кольцевых печей для обжига извести, аналогичных применяемым для обжига кирпича, в которых обжигаемый материал неподвижен (Большая Энциклопедия Нефти Газа. Кольцевая печь [5]; В.В. Эвальд. Строительные материалы. Их приготовление, свойства и испытание. Издание двенадцатое, переработанное и дополненное. Ленинград, 1930 г. [6]). Кольцевая печь представляет собой замкнутый кольцевой обжиговый канал, перекрытый сводом и условно разделенный на камеры. Кольцевая печь работает в следующей последовательности: в то время как в одних камерах происходит сгорание топлива и обжиг известняка, через предшествующую камеру поступает воздух, который охлаждает обожженную известь и, нагревшись, следует в камеры, где происходит сгорание топлива. Топочные газы и полученный при обжиге углекислый газ проходят через камеры, загруженные известняком, и, подогревая известняк, уходят в дымовую трубу. Разгрузку извести и загрузку свежего известняка производят в тех камерах, которые достаточно остыли.

В отличие от известных кольцевых печей для обжига извести, в которых материал неподвижен, а зона обжига непрерывно перемещается, в заявляемом решении зона обжига (где расположены горелки) неподвижна, а обжигаемый материал движется в кольцевой печи на подвижном поде.

Известен способ получения магнезиального вяжущего, характеризующийся тем, что высокомагнезиальные горные породы, содержащие 15÷40 мас. % гидросиликатов магния, дробят до фракции менее 60 мм, обжигают при температуре 1050÷1100°С в течение 2÷3 ч, затем размалывают в порошок - проход через сито 008 - 78÷84% (Патент РФ №2286965, С04В 9/20. Опубл.: 10.11.2006 г. [7]).

Известен способ получения окиси магния, включающий обжиг магнезита в присутствии газообразного реагента, отличающийся тем, что, с целью повышения химической активности целевого продукта, обжиг ведут многократно, а в качестве газообразного реагента используют сернистый или серный ангидрид. При этом обжиг можно вести путем 2-8-кратного нагрева магнезита до 700÷1100°С со скоростью 20÷200 град/мин. с промежуточным охлаждением продукта после каждого нагрева (Авт. свид. СССР №1074820, C01F 5/06. Опубл.: 23.02.1984 г. [8]).

В способе получения магнезиального цемента (Патент РФ №2073361, С04В 9/20. Опубл. 10.02.1997 г. [9]), включающем обжиг магнезита, помол продукта обжига, смешение его с раствором магнийсодержащих солей и последующую выдержку полученной смеси, обжиг магнезита ведут при 500÷700°С до получения 24÷35 мас. % MgO в продукте обжига, а выдержку полученной смеси осуществляют при 90÷120°С.

Проведенный авторами анализ показал, что на момент подачи заявки на изобретение не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью известных и неизвестных признаков, что свидетельствует о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Соответствие предлагаемого решения условию патентоспособности «промышленная применимость» доказывается экспериментальными данными, полученными в ходе промышленных испытаний.

Пример 1.

Обоснование пределов по температуре обжига магнезита с различным содержанием примесей

Испытания проводили на промышленной кольцевой печи с наружным диаметром 20,0 м и шириной подвижного пода 2,6 м (Фиг. 1). В качестве теплоносителя для обжига магнезита использовали генераторный синтез-газ из угольного газогенератора, который подавали в горелки 4. Скорость вращения подины печи на протяжении испытаний меняли в зависимости от условий обжига. Продолжительность одного оборота подины печи составляла от 60 мин. до 120 мин. Температуру обжига магнезита варьировали от 600±15°С до 1000±15°С. Толщина слоя магнезита на подине печи во всех опытах составляла 50±5 мм.

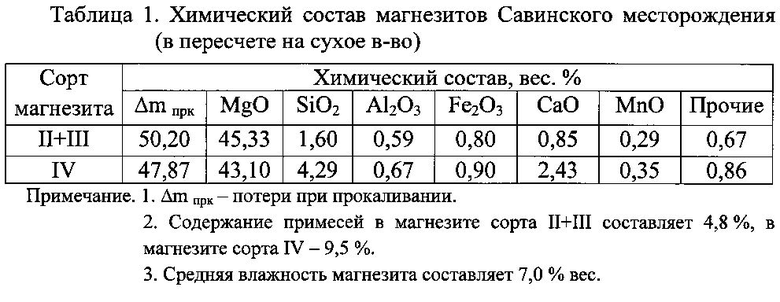

На испытания была поставлена партия магнезита Савинского месторождения Иркутской области II, III и IV сорта следующего состава (таблица 1).

Для испытаний использовали кусковой магнезит постоянного гранулометрического состава крупностью менее 30 мм с содержанием фракции минус 5 мм ~10%.

Полученный оксид магния выгружали из кольцевой печи, охлаждали и измельчали в шаровой мельнице до остатка на сите 0,08 мм не более 25%. От каждой партии оксида магния отбирали пробу на рентгенофазовый анализ для определения полноты декарбонизации магнезита. Рентгенофазовый анализ проводили на автоматическом рентгеновском дифрактометре D8 ADVANCE с полуколичественной оценкой остаточного содержания MgCO3.

Из каустического магнезита и раствора хлористого магния путем смешивания компонентов готовили тесто, из которого изготавливали образцы кубической формы размером 0,1×0,1×0,1 м. При затворении MgO водным раствором MgCl2 образуется комплексный гидроксихлорид магния:

5MgO+MgCl2+12H2O→MgCl2·5Mg(OH)2·7H2O

Предел прочности образцов на сжатие определяли в соответствии с ГОСТ 310.4-81 «Методы определения предела прочности при изгибе и сжатии». Образцы подвергали испытанию на сжатие на 7 сутки твердения. Предел прочности при сжатии отдельного образца вычисляли как частное от деления величины разрушающей нагрузки на рабочую площадь образца кубической формы.

В ходе испытаний фиксировали удельный расход генераторного синтез-газа на обжиг магнезита.

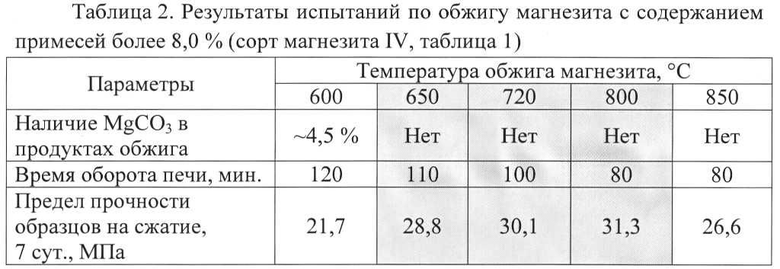

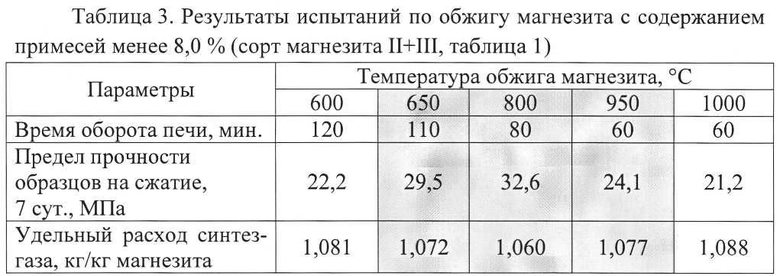

Усредненные результаты испытаний приведены в таблицах 2, 3.

Из результатов испытаний (таблицы 2, 3) следует, что:

- при содержании примесей в магнезите более 8,0% и температуре обжига ниже 650°С (таблица 2, температура 600°С) в продуктах присутствует неразложившийся MgCO3 (~4,5%). При этом снижается производительность печи за счет увеличения времени одного оборота со 110 мин. при 650°С до 120 мин. при 600°С. При температуре обжига ниже 650°С и выше 800°С (таблица. 2 температура 850°С) уменьшается предел прочности образцов на сжатие за счет снижения активности оксида магния, полученного при высокой температуре;

- при содержании примесей в магнезите менее 8,0% и температуре обжига ниже 650°С (таблица. 3, температура 600°С) уменьшается производительность кольцевой печи, предел прочности образцов на сжатие, а также увеличивается удельный расход синтез-газа на обжиг магнезита. При температуре обжига выше 950°С (таблица. 3, температура 1000°С), также снижается предел прочности образцов на сжатие вследствие уменьшения активности оксида магния и повышается удельный расход генераторного синтез-газа на обжиг магнезита.

Пример 2.

Обоснование пределов по толщине слоя магнезита на подине кольцевой печи

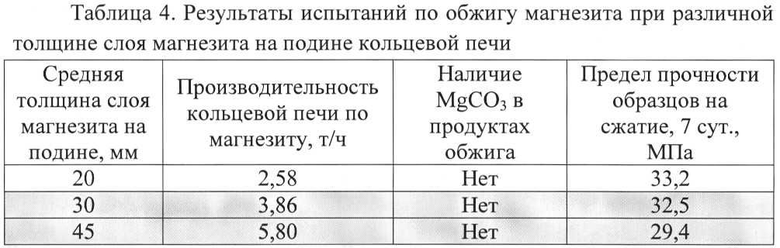

Испытания проводили на промышленной кольцевой печи с наружным диаметром 20,0 м и шириной подвижного пода 2,6 м (Фиг. 1). В качестве теплоносителя для обжига магнезита использовали генераторный синтез-газ из угольного газогенератора, который подавали в горелки 4. Магнезит с содержанием примесей 9,1% обжигали при температуре 730±15°С партиями, с изменением толщины слоя магнезита на подине от 20 мм до 70 мм после каждого оборота кольцевой печи. На подину печи 1 из бункера 5 загружали магнезит 3 постоянного гранулометрического состава крупностью менее 25 мм с содержанием фракции минус 5 мм ~15%. Продолжительность одного оборота подины кольцевой печи составляла 75 мин.

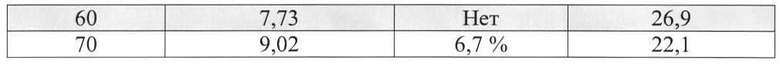

Условия охлаждения, измельчения и последующие анализы полученного оксида магния аналогичны опыту 1. Усредненные результаты испытаний приведены в таблице 4.

Из полученных результатов испытаний следует, что при толщине слоя магнезита на подине менее 30 мм (таблица 4, толщина слоя 20 мм) производительность кольцевой печи снижается до 2,58 т/ч, т.е. на ~33% по сравнению с обжигом магнезита при толщине слоя 30 мм. При толщине слоя магнезита на подине более 60 мм (таблица 4, толщина слоя 70 мм) магнезит обжигается не полностью (остаточное содержание MgCO3 в MgO ~ 6,7%), что снижает активность магнезиального вяжущего до 22,1 МПа.

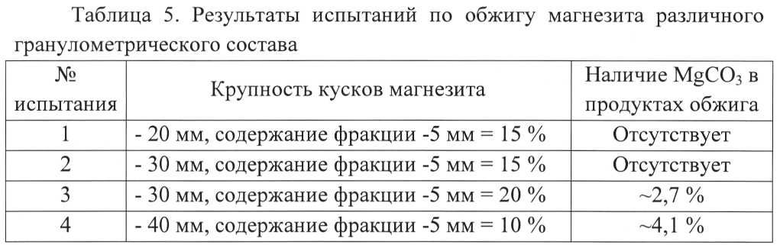

Пример 3.

Обоснование пределов по гранулометрическому составу кускового магнезита

Технологические параметры проведения испытаний по обжигу кускового магнезита и последующему анализу полученного оксида магния идентичны описанному в примере 1 за исключением следующего:

На обжиг подавали магнезит с содержанием примесей 6,3%. Продолжительность одного оборота подины печи составляла от 75 мин., температура обжига магнезита 780±15°С. В ходе испытаний изменяли крупность обжигаемых кусков магнезита и содержание в нем фракции минус 5 мм.

Усредненные результаты испытаний приведены в таблице 5.

Из полученных результатов испытаний следует, что с повышением крупности кусков магнезита более 30 мм и увеличении содержания в магнезите фракции минус 5 мм более 15%, снижается эффективность обжига, что подтверждается наличием остаточного магнезита в продуктах обжига.

Использование предлагаемого решения обеспечивает дифференцированный подход к обжигу магнезита, в зависимости от содержания в нем примесей, расширяет сырьевую базы для получения оксида магния за счет переработки мелких фракций магнезита, уменьшает объем образования пыли, повышает эффективность обжига магнезита в результате непрерывной загрузки исходного кускового магнезита в печь и выгрузки обожженного оксида магния, а также вследствие замены природного газа на генераторный синтез-газ, получаемый газификацией угля, и использования тепла дымовых газов.

Источники информации

1. Авт. свид. СССР №989833, C01F 5/06. Опубл. 27.07.2000 г.

2. Патент 2469004, С04В 9/20, F27B 1/00 Опубл. 10.12.2012 г.

3. И.А. Хинт. Производство извести и ее применение при производстве известково-песчаных изделий. Силикальцит. Бюллетень научно-технической информации №6, 1960 г.

4. Пащенко А.А. Сербин В.П., Старчевская В.А. Вяжущие материалы. Киев, 1975 г.

5. Большая Энциклопедия Нефти и Газа. Кольцевая печь.

6. В.В. Эвальд. Строительные материалы. Их приготовление, свойства и испытание. Издание двенадцатое, переработанное и дополненное. Ленинград, 1930 г.

7. Патент РФ №2286965, С04В 9/20. Опубл. 10.11.2006 г.

8. Авт. свид. СССР №1074820, C01F 5/06. Опубл. 23.02.1984 г.

9. Патент РФ №2073361, С04В 9/20. Опубл. 10.02.1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469004C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО ОБОГАЩЕНИЯ МАГНЕЗИТА В ПЕЧАХ КОСВЕННОГО НАГРЕВА | 2015 |

|

RU2595120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| МЕТАЛЛУРГИЧЕСКИЙ ФЛЮС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547379C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2020 |

|

RU2738217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОВОГО КЛИНКЕРА | 2014 |

|

RU2558844C1 |

| Способ переработки цинксодержащих материалов | 2022 |

|

RU2799597C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО, СПОСОБ ПОЛУЧЕНИЯ ЗАТВОРИТЕЛЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2010 |

|

RU2456250C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2008 |

|

RU2381279C2 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2296800C2 |

Изобретение относится к химической промышленности и может быть использовано в качестве компонента гидравлического вяжущего для изготовления цементов и строительных материалов. Способ включает обжиг кускового магнезита в неподвижном слое в печи, отапливаемой газообразным топливом, и последующее измельчение обожженного продукта. Обжиг ведут в кольцевой печи с подвижным подом, температуру обжига магнезита поддерживают в пределах 650÷800°С при содержании примесей в магнезите более 8,0% и 650÷950°С при содержании примесей в магнезите менее 8,0%. Толщину слоя магнезита на подине печи поддерживают 45±15 мм, а в качестве газообразного топлива используют генераторный синтез-газ, получаемый газификацией угля. Обжигают кусковой магнезит крупностью не более 30 мм при содержании фракции минус 5 мм не более 15%. В кольцевой печи поддерживают разрежение не менее 500 Па, а дымовые газы из печи обжига используют для нагрева магнезита перед обжигом. Изобретение позволяет обеспечить непрерывный процесс обжига магнезита в печи, регулировать состав атмосферы в печи обжига за счет поддержания в ней оптимального разрежения, уменьшить объем образования пыли. 2 з.п. ф-лы, 1 ил., 5 табл., 3 пр.

1. Способ получения оксида магния, включающий обжиг кускового магнезита в неподвижном слое в печи, отапливаемой газообразным топливом, и последующее измельчение обожженного продукта, отличающийся тем, что обжиг ведут в кольцевой печи с подвижным подом, температуру обжига магнезита поддерживают в пределах 650÷800°С при содержании примесей в магнезите более 8,0% и 650÷950°С при содержании примесей в магнезите менее 8,0%, толщину слоя магнезита на подине печи поддерживают 45±15 мм, в качестве газообразного топлива используют генераторный синтез-газ, получаемый газификацией угля, а разрежение в кольцевой печи поддерживают не менее 500 Па.

2. Способ по п. 1, отличающийся тем, что обжигают кусковой магнезит крупностью не более 30 мм при содержании фракции минус 5 мм не более 15%.

3. Способ по п. 1, отличающийся тем, что дымовые газы из печи обжига используют для нагрева магнезита перед обжигом.

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469004C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОВОГО КЛИНКЕРА | 2014 |

|

RU2558844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 1992 |

|

RU2078039C1 |

| Погрузочный щит к трелевочному трактору | 1948 |

|

SU87507A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2001 |

|

RU2198842C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2005 |

|

RU2286965C1 |

| Способ получения окиси магния | 1982 |

|

SU1074820A1 |

| US 4508690 A, 02.04.1985. | |||

Авторы

Даты

2016-11-10—Публикация

2015-08-07—Подача