Изобретение относится к способам изменения физической структуры черных металлов, а именно их поверхностного упрочнения путем деформации холодной обработкой, и может быть использовано при производстве пружин из стали.

Из уровня техники известен способ повышения усталостной прочности упругих элементов - винтовых пружин, торсионов, листовых рессор, используемый в производстве этих деталей - обработка их поверхности потоком дроби, называемый дробеструйной обработкой [1, 2].

Применение этого способа для винтовых пружин из стали предусмотрено нормативными документами (ГОСТ 13764-86, ГОСТ 1452-2011). При этом способе пружина подается в камеру по направляющим вращающимся валам, где она в течение нескольких минут подвергается воздействию потока дроби (скорость полета дробинок 70-120 м/с, диаметр дробинок 0,8-1,2 мм). Поток дроби формируется в дробеметном аппарате дробеструйной установки [3, 4].

При обдувке дробью, под воздействием ударов дробинок происходит пластическая деформация поверхностных слоев металла витков пружины - наклеп на глубину 0,1-0,4 мм. В этом слое увеличивается твердость, создаются остаточные сжимающие напряжения, что в целом затрудняет зарождение усталостной трещины в процессе эксплуатации пружин и увеличивает срок их службы до разрушения.

Недостатками известного способа упрочнения являются его относительно высокая трудоемкость и низкая эффективность. В процессе нагружения осевой силой возникающие в материале витка пружины напряжения распределены по длине и поперечному сечению неравномерно - наиболее напряженными оказываются слои на наружной и внутренней поверхностях витка. При этом напряжения на внутренней поверхности витка пружины больше, чем на наружной в 1,4÷1,6 раза [5].

Величина этого неравенства зависит от конструктивных параметров пружины - величины кривизны витка. Повышенный уровень напряжений на внутренней поверхности витка пружины приводит к тому, что усталостная трещина зарождается на внутренней поверхности витка. Поэтому с целью эффективного упрочнения пружин при дробеметной обработке внутренние слои пружины и должны обрабатываться наиболее интенсивно. Это удается выполнить только у пружин, имеющих относительно небольшие диаметры пружины и прутка, из которого она навивается, и большой межвитковый зазор (более чем в 2÷3 раза превышающий диаметр прутка). При таких конструктивных параметрах поток дроби достигает внутренней поверхности витков пружины и производит их наклеп.

В пружинах, имеющих большие диаметры и малый межвитковый зазор (меньший или равный диаметру прутка), поток дроби практически не достигает внутренней поверхности витков и не производит их упрочнения. К указанному типу относятся пружины растяжения (межвитковый зазор отсутствует) и винтовые пружины тележек железнодорожных вагонов. У таких пружин эффективность дробеметной обработки незначительна, так как она нейтрализует только имеющиеся дефекты на наружной поверхности витка, а разрушение развивается с его внутренней поверхности.

Наиболее близким к заявленному техническому решению является способ упрочнения внутренней поверхности витка пружины (RU 2462519, МПК C21D 9/02, C21D 7/06, B21F 35/00, опубл. 27.09.2012), а именно варианты его осуществления путем протягивания дорна и путем ударного воздействия роликов на витки пружины под действием центробежной силы [6].

В первом случае внутрь закрепленной на токарном станке пружины вводится дорн, а во втором - упрочняющая головка с роликами. При обработке дорном пружине задается вращение с небольшим числом оборотов (20-30 об/мин), а во втором случае упрочняющая головка получает вращение от дополнительного электродвигателя и обороты выбираются в зависимости от массы ударных элементов (порядка 800-1000 об/мин). Спустя 2-3 секунды включается продольная подача дорна (головки) для обработки внутренней поверхности всех витков пружины. После окончания обработки вращение прекращается, а инструмент выводится из пружины.

К недостаткам способа, осуществляемого по первому варианту, следует отнести следующее:

- при протягивании дорна обрабатывается незначительная часть внутренней поверхности витка;

- возникают значительные тяговые усилия при обработке крупногабаритных пружин;

- геометрия витка изменяется, например появляются лыски на внутренней поверхности витка.

К недостаткам способа, осуществляемого по второму варианту, следует отнести повышенный шум, сильные вибрации во время обработки, относительно низкую стойкость ударных элементов.

Технической задачей, на решение которой направлено изобретение, является повышение технологичности способа упрочнения, а также увеличение усталостной прочности и долговечности винтовых цилиндрических пружин сжатия изготовляемых из стали.

Указанная задача решена за счет того, что способ упрочнения цилиндрических винтовых пружин сжатия, включающий в себя операции навивки, закалки, отпуска, дробеструйной обработки и заневоливания, отличается от известных тем, что на заключительной стадии после операции заневоливания производят наклеп внутренней поверхности пружин обкаткой устройством упрочнения, содержащим не менее трех деформирующих роликов, расположенных друг относительно друга под углом 120°, при этом усилие, необходимое для проведения операции наклепа внутренней поверхности пружины, создают за счет разворота каждого из деформирующих роликов на некоторый угол.

Положительным техническим результатом, обеспечиваемым указанной совокупностью признаков, является повышение усталостной прочности и долговечности винтовых цилиндрических пружин, а также снижение шума, вибраций, усилия протягивания при обработке, повышение периода стойкости деформирующего инструмента, что в целом повышает технологичность способа упрочнения.

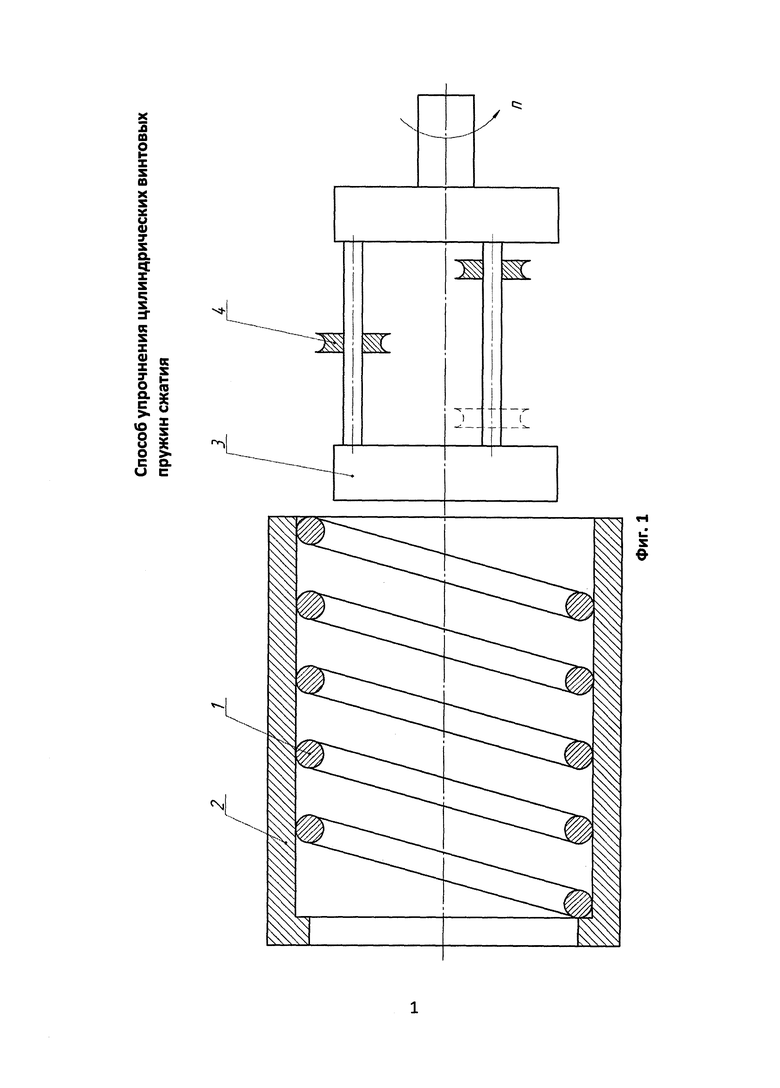

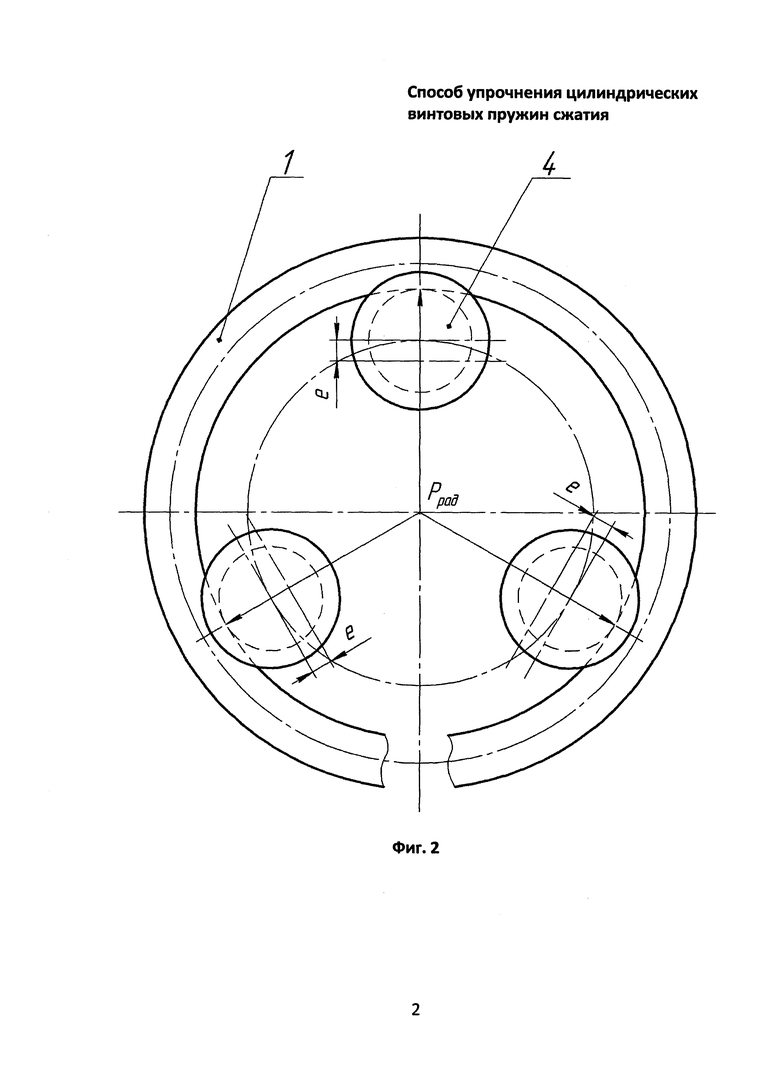

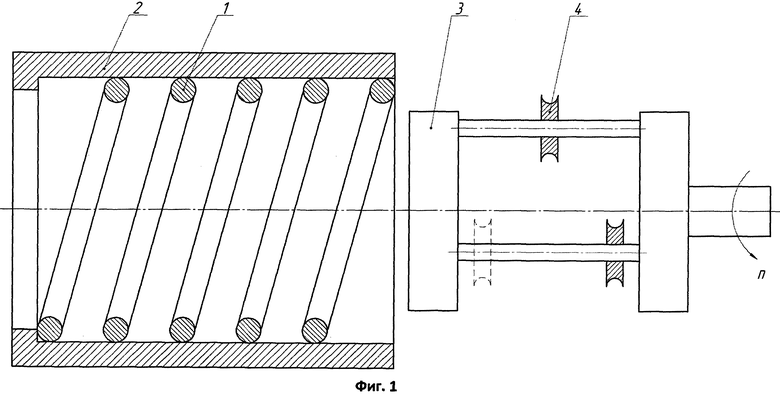

Способ поясняется чертежами, где на фиг. 1 показана обрабатываемая пружина, а также устройство упрочнения, необходимое для осуществления способа, на фиг. 2 - обрабатываемая пружина, а также устройство упрочнения, вид слева.

Способ осуществляют следующим образом.

Пружина 1, прошедшая операции навивки, закалки, отпуска и заневоливания, закрепляется в зажимном приспособлении 2, устанавливаемом в патроне токарного станка. Упрочняющее устройство 3, содержащее не менее трех деформирующих роликов 4, установленных на осях, крепится на суппорте токарного станка. В начале работы упрочняющее устройство вводится в обрабатываемую пружину, при этом деформирующие ролики 4 находятся в нерабочем положении: между осью каждого из роликов и осью их вращения существует некоторый эксцентриситет е. В рабочее положение деформирующие ролики приводятся путем разворота их осей на некоторый угол (величина угла зависит от требуемого значения радиального усилия РРАД). Далее пружину начинают вращать с небольшим числом оборотов (до 10 об/мин), продольная подача упрочняющего устройства обеспечивается автоматически за счет угла наклона винтовой линии образующей пружины (самозатягивание). После обработки пружины вращение останавливают и выводят упрочняющее устройство из пружины. После описанной операции пружина проходит операции контроля и окраски.

В процессе обкатки деформирующими роликами на внутренней поверхности витка создается упрочненный слой (слой материала с повышенными механическими характеристиками), и возникают остаточные напряжения сжатия.

Увеличение предела текучести приводит к увеличению уровня напряжений, вызывающих зарождение усталостной трещины на внутренней поверхности витка, а остаточные сжимающие напряжения складываются с растягивающими напряжениями, возникающими при эксплуатационных нагрузках, уменьшая последние. Кроме того, остаточные сжимающие напряжения нейтрализуют концентраторы напряжений, которые имеют глубину, соизмеримую с глубиной распространения остаточных сжимающих напряжений. Все это вместе оказывает упрочняющее воздействие - увеличивается уровень допустимых рабочих напряжений и срок службы пружин.

Источники информации

1. Лузгин Н.П. Изготовление пружин: Учебник для подготовки рабочих на производстве. - 2-е изд., перераб. и доп. - М.: Высш. Школа, 1980; Остроумов В.П. Производство винтовых цилиндрических пружин - М.: Машиностроение, 1970.

2. Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием. М.: Машиностроение, 1987.

3. ГОСТ 13764-86. Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Классификация. Введ. 01.07.88. - М.: Стандартинформ, 2007.

4. ГОСТ 1452-2011. Пружины цилиндрические винтовые тележек и ударно-тяговых приборов подвижного состава железных дорог. Технические условия. Введ. 01.01.2012. - М.: Стандартинформ, 2011.

5. Пономарев С.Д., Андреева Л.Е. Расчет упругих элементов машин и приборов. - М.: Машиностроение, 1980; ГОСТ Р 54326-2011. Пружины рессорного подвешивания железнодорожного подвижного состава. Методы испытания на циклическую долговечность.

6. Пат. 2462519ю Российская Федерация, МПК C21D 9/02, C21D 7/06, B21F 35/00. Способ упрочнения цилиндрических винтовых пружин / Шаврин О.И.; заявитель О.И. Шаврин; патентообладатель НПЦ «Пружина». №2011115786/02; заявл. 20.04.2011; опубл. 27.09.2012, Бюл. №27. 7 с.; ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН | 2011 |

|

RU2462519C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2013 |

|

RU2548876C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2015 |

|

RU2605541C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2625196C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2623847C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2015 |

|

RU2601015C2 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2629401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2018 |

|

RU2688028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ | 2019 |

|

RU2705192C1 |

| СПОСОБ УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН СЖАТИЯ | 2013 |

|

RU2556258C2 |

Изобретение относится к машиностроению и может быть использовано при производстве пружин из стали. Способ включает операции навивки, закалки, отпуска, дробеструйной обработки и заневоливания пружины, после чего производят наклеп внутренней поверхности пружин с использованием устройства упрочнения. Последнее содержит три деформирующих ролика, расположенных друг относительно друга под углом 120°. Усилие наклепа внутренней поверхности пружины создают за счет разворота каждого из деформирующих роликов на угол, величина которого зависит от заданного радиального усилия. Наклеп осуществляют при вращении пружины со скоростью не более 10 об/мин. Повышаются усталостная прочность и долговечность винтовых цилиндрических пружин, снижаются шум, вибрации и усилия протягивания при обработке, повышается период стойкости устройства упрочнения. 2 ил.

Способ упрочнения цилиндрических винтовых пружин сжатия, включающий навивку пружины, её закалку, отпуск, дробеструйную обработку, заневоливание и наклеп внутренней поверхности пружины, отличающийся тем, что наклеп производят посредством устройства упрочнения, выполненного в виде трех деформирующих роликов, расположенных под углом 120° друг относительно друга и с эксцентриситетом между осью ролика и осью его вращения, которое вводят в обрабатываемую пружину, приводят в рабочее положение деформирующие ролики посредством разворота на угол, величина которого определена заданным значением радиального усилия наклепа, и осуществляют вращение пружины с числом оборотов в минуту не более 10 до осуществления наклепа, после которого вращение обрабатываемой пружины останавливают и выводят устройство упрочнения.

| СПОСОБ УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН | 2011 |

|

RU2462519C1 |

| УСТРОЙСТВО для УПРОЧНЕНИЯ ОБКАТКОЙ ДЕТАЛЕЙ С ВНУТРЕННЕЙ РЕЗЬБОЙ | 0 |

|

SU255321A1 |

| Способ упрочнения винтовых пружин | 1976 |

|

SU621760A1 |

| US 3847678 A1, 12.11.1974. | |||

Авторы

Даты

2016-08-20—Публикация

2014-12-01—Подача