Область техники, к которой относится изобретение

Изобретение относится к машиностроению, в частности к способу упрочнения винтовых цилиндрических пружин сжатия.

Уровень техники

Известен способ упрочнения пружин - дробеметная обработка, который является наиболее распространенным в производстве пружин. Сущность процесса обработки дробью заключается в том, что детали после окончательной механической или термической обработки подвергают ударному воздействию потока стальной или чугунной дроби. Дробеметную обработку пружин производят на механических или пневматических дробеметных машинах стальной или чугунной дробью диаметром от 0,4 до 1,8 мм (Остроумов В.П. Производство винтовых цилиндрических пружин / В.П. Остроумов. - М.: Машиностроение, 1970. - 135 с., с. 74…75).

При дробеметной обработке на поверхности витков создаются двухсторонние остаточные напряжения сжатия, препятствующие раскрытию усталостных трещин и повышающие предел выносливости на 40-80% (Лавриненко Ю.А. Упрочнение пружин / Ю.А. Лавриненко, Е.Г. Белков, В.В. Фадеев. - Уфа: Издательский дом «Бизнес-Партнер», 2002. - 124 с.).

Недостатком способа является то, что дробеметная обработка не устраняет неравномерность распределения напряжений по сечению витка пружины. Витки цилиндрической пружины обычно имеют значительную кривизну. Это приводит к значительному повышению напряжений, достигающему 40% на внутреннем волокне витков, по сравнению с напряжениями, возникающими на наружном волокне витков. (Пономарев С.Д. Расчет упругих элементов машин и приборов / С.Д. Пономарев, Л.Е. Андреева. - М.; Машиностроение, 1980. - 326 с., с. 88). В процессе работы пружины на внутренней стороне сечения витков развиваются усталостные трещины.

Известно, что наибольшую стабильность упругих свойств в зависимости от вида обработки пружины показывают после обработки в напряженном состоянии (Остроумов В.П. Производство винтовых цилиндрических пружин / В.П. Остроумов. - М.: Машиностроение, 1970. - 135 с., с. 93…96). По аналогии с этим дробеметная обработка пружин должна производиться в сжатом до соприкосновения витков (напряженном) состоянии. При дробеметной обработке сжатой пружины поток дроби достигнет только наружной стороны витков, а внутренняя сторона витков останется неупрочненной, что является недостатком.

Известен способ упрочнения цилиндрических винтовых пружин, включающий навивку, закалку, отпуск, дробеструйную обработку и заневоливание, причем на заключительной стадии производят наклеп внутренней поверхности пружин. Наклеп осуществляют с помощью протягивания дорна либо ударным воздействием на внутреннюю поверхность витка пружины. Предлагаемые устройства реализации способа -дорн либо упрочняющую головку с роликами - устанавливают на токарном станке, в зажимном приспособлении которого закрепляется пружина (Патент RU 2462519, МПК C21D 9/02, C21D 7/06, B21F 35/00. Способ упрочнения цилиндрических винтовых пружин / Шаврин О.И., 2011115786/02; заявлено 20.04.2011; опубликовано 27.09.2012. Бюл. №27).

Недостатком этого способа, является сложность крепления пружины в зажимном приспособлении токарного станка и возможность повреждения ее витков при

неравномерном распределении сил зажима и сил от протягивания дорна или от ударного воздействия роликов головки неназванной модели (марки).

Недостатками также являются длительность процессов: установки пружины в устройство и удаления из него, приведения во вращение пружины и рабочего инструмента (дорна или головки с роликами), подвода и отвода рабочего инструмента. Не решен вопрос снятия пружины с рабочего инструмента, что также является недостатком.

Недостатком является и то, что данный способ не упрочняет работающих с контактом витков пружин, поскольку при осуществлении данного способа упрочнения наклепом по линии контакта витков между собой не происходит.

Известен способ упрочнения винтовых цилиндрических пружин (Патент RU 2625196 С1, МПК B21F 35/00, C21D 9/02, F16F 1/06 Способ упрочнения винтовых цилиндрических пружин / Тебенко Ю.М., 2016139728; заявлено 10.10.2016; опубликовано 12.07.2017 Бюл. №20. Способ заключается в том, что производят навивку пружины с шагом, превышающим шаг готовой пружины, термообработку, дробеметную обработку, люмоконтроль, шлифовку торцов термообработанной пружины, сжатие пружины до соприкосновения витков. На заключительной стадии производят штамповкой наклеп наружной и внутренней поверхности сжатой пружины и наклеп поверхности сжатой пружины по линии контакта витков между собой посредством устройства упрочнения при нахождении сжатой пружины в отверстии матрицы. Наклеп наружной и внутренней поверхности сжатой пружины производят путем распирания витков пружины к поверхности отверстия матрицы входящим в нее пуансоном, причем диаметр отверстия матрицы равен диаметру сжатой пружины. Зазор между отверстием матрицы и поверхностью пуансона выбирают меньше диаметра витка пружины на 0,2...5 мм. Наклеп поверхности сжатой пружины по линии контакта витков между собой производят сжатием пружины с усилием 5…300F3, где F3 - сила пружины при максимальной деформации.

Из уровня техники известны также особенности осуществления рассмотренного выше способа, при котором зазор между отверстием матрицы и поверхностью пуансона выбирают в диапазоне от 0,2…5 мм в зависимости от геометрии пружины (RU 2623847 C1, МПК B2F 35/00, C21D 9/02, F16F 1/06, опубл. 29.06.2017), в качестве заготовки используют проволоку или пруток, а наклеп внутренней и наружной поверхностей сжатой пружины и наклеп поверхности сжатой пружины по линии контакта витков между собой осуществляют за одну операцию пластического деформирования при последовательном возвратно-поступательном движении пуансона через всю пружину (RU 2601015 C2, МПК B21F 35/00, C21D 9/02, F16F 1/06, опубл. 27.10.2016).

Недостатком принятого за прототип способа является достаточно сложная техническая реализация технологического оборудования и технологической оснастки. Способ предполагает значительное изменение формы круглого профиля проволоки или прутка навитой пружины, что в свою очередь приведет к снижению предварительного и рабочего усилий пружины при заданных перемещениях и значительному изменению геометрии пружины.

Раскрытие изобретения

Задачей изобретения является увеличение стабильности упругих свойств пружины и сокращение времени установки и выемки пружины из устройства и времени упрочнения пружин. Технический результат, на достижение которого направлено изобретение, заключается в создании пластических деформаций наклепом по наружной и по внутренней поверхностям витков пружины и поверхностям по линии контакта витков между собой.

Технический результат достигается тем, что способ изготовления винтовых цилиндрических пружин включает навивку пружины из предварительно упрочненной или из закаливаемой проволоки/прутка с шагом, превышающим шаг готовой пружины на

величину припуска под упрочняющую операцию, термообработку - отпуск для пружин из предварительно упрочненной проволоки/прутка или закалку и отпуск для пружин из закаливаемой проволоки/прутка, люмоконтроль, дробеметную обработку, шлифовку торцов. Наклеп наружной и внутренней поверхностей пружины и наклеп поверхностей пружины по линии контакта витков между собой находящейся в отверстии матрицы упрочняющего устройства пружины производят путем распирания ее витков к поверхности отверстия матрицы входящим в пружину пуансоном, причем диаметр отверстия матрицы меньше диаметра сжатой пружины, а зазор между отверстием матрицы и поверхностью пуансона выбирают меньше диаметра проволоки/прутка на 0,2…5 мм в зависимости от геометрии пружины. Наклеп поверхностей по линии контакта витков между собой производят в процессе пластического деформирования распиранием витков пуансоном в направлении стенки матрицы. Наклеп внутренней и наружной поверхностей пружины и наклеп поверхностей пружины по линии контакта витков между собой осуществляют за одну операцию, а операцию пластического деформирования выполняют с незакрепленными в тангенциальном направлении торцевыми поверхностями пружины, имеющими возможность свободного вращения.

Краткое описание чертежей

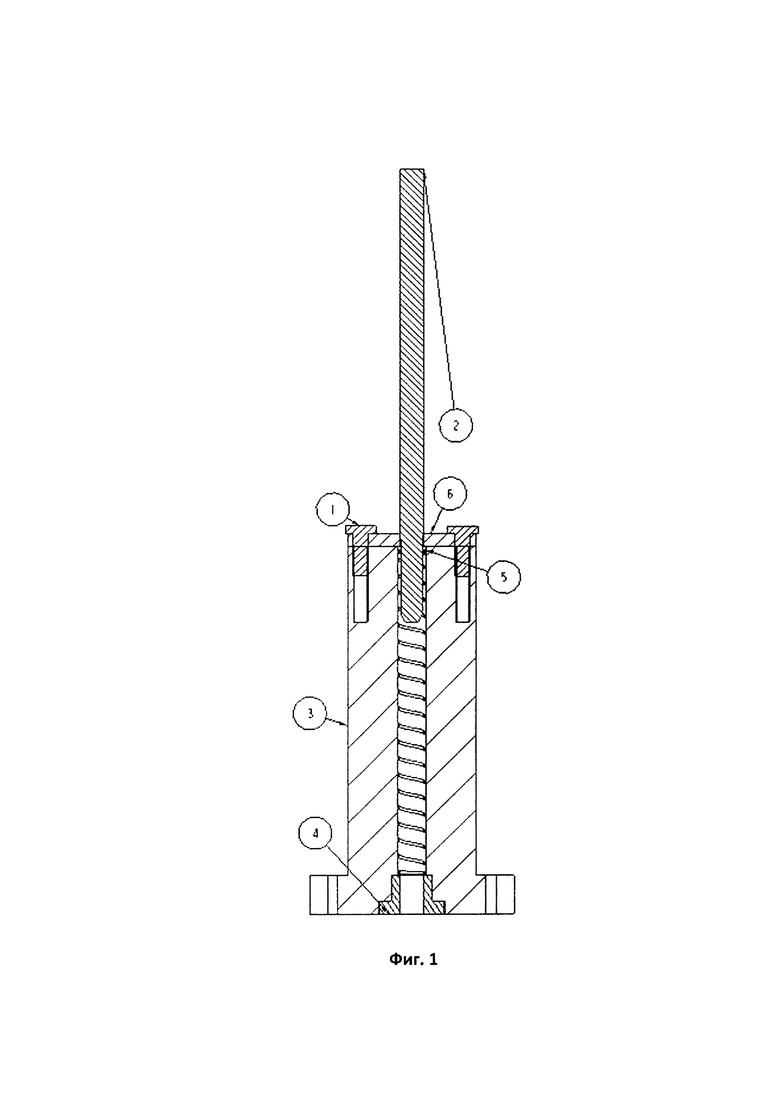

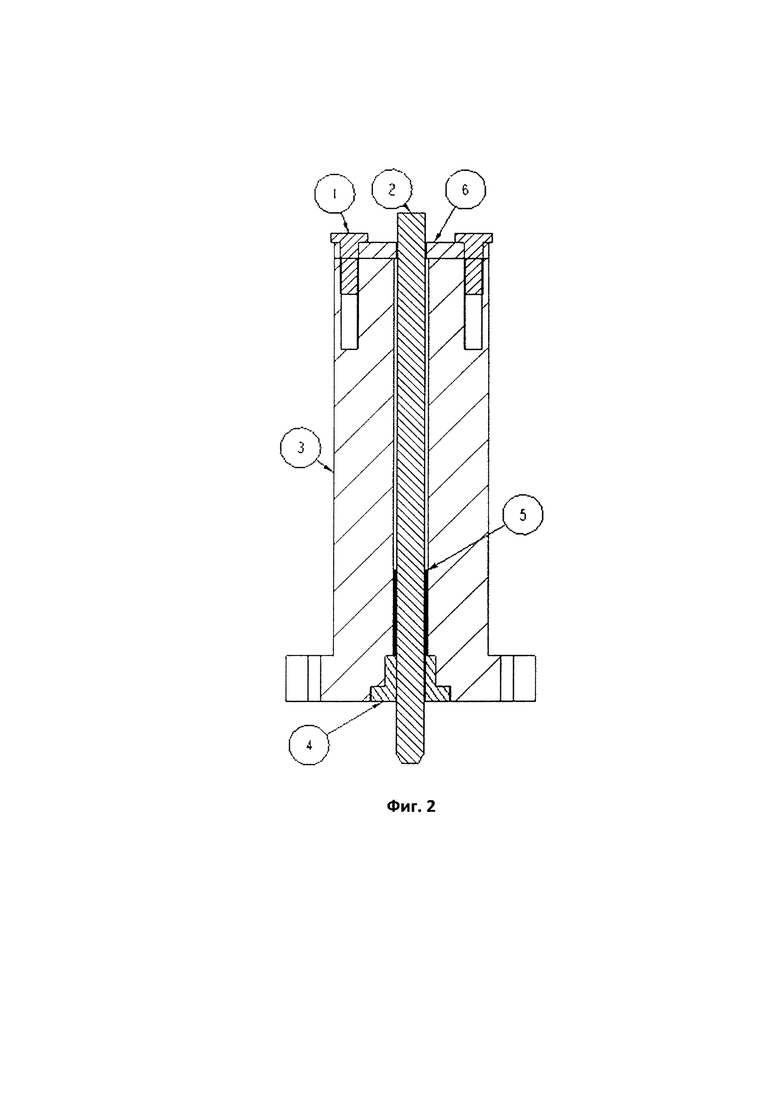

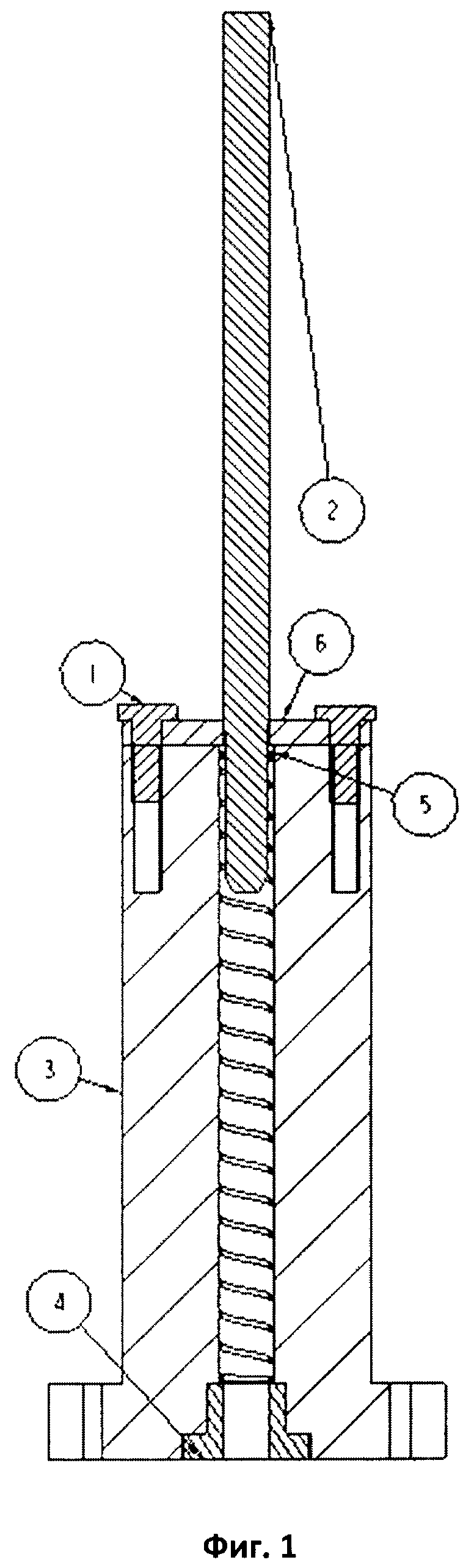

Способ поясняется чертежами, где на фиг. 1 представлена возможная конструкция приспособления для осуществления способа, в котором пуансон находится в верхнем положении до выполнения операции упрочнения пружины; на фиг. 2 - возможная конструкция приспособления для осуществления способа, в котором пуансон находится в нижнем положении при выполнении операции упрочнения пружины.

Осуществление изобретения

Способ изготовления винтовых цилиндрических пружин осуществляется следующим образом. Пружину (5) навивают с шагом, превышающим шаг готовой пружины на величину припуска под упрочняющую операцию, термообрабатывают, осуществляют люмоконтроль, производят дробеметную обработку, шлифуют торцы. Наклеп наружной и внутренней поверхностей сжатой пружины и наклеп поверхностей сжатой пружины по линии контакта витков между собой производят посредством устройства упрочнения при нахождении пружины в отверстии матрицы (3), при этом наклеп наружной и внутренней поверхностей пружины производят путем распирания витков пружины к поверхности отверстия матрицы входящим в нее пуансоном (2), причем диаметр отверстия матрицы меньше диаметра сжатой пружины, а зазор между отверстием матрицы и поверхностью пуансона выбирают меньше диаметра проволоки/прутка на 0,2…5 мм в зависимости от геометрии пружины. Наклеп поверхностей пружины по линии контакта витков между собой производят в процессе пластического деформирования распиранием витков пуансоном в направлении стенки матрицы.

В случае использования пуансона состоящего из участков: направляющая часть диаметром меньше внутреннего диаметра пружины, заходный конус, калибрующая часть длиной не менее высоты сжатой пружины, хвостовик для крепления в элементах технологического оборудования упрочнение производится при движении «вперед» -движении калибрующей части через упрочняемую пружину в направлении опорного элемента (4) расположенного в основании матрицы, при движении «назад» - в направлении съемного устройства, расположенного в верхней части матрицы производится съем упрочненной пружины с пуансона. Съемное устройство может быть реализовано в виде профильного съемника (6) с отверстием под первый болт (1) и фигурными вырезами под калибрующую часть пуансона (2) и второй опорный болт.

В случае использования профилированного пуансона состоящего из участков: направляющая часть диаметром меньше внутреннего диаметра пружины, заходный конус, калибрующая часть длиной не менее 4 диаметров проволоки/прутка, обратный заходный

конус, задняя направляющая часть, хвостовик для крепления в элементах технологического оборудования упрочнение производится за два последовательных движения калибрующей части через упрочняемую пружину: «вперед» - в направлении основания матрицы, «назад» - в направлении съемного устройства, расположенного в верхней части матрицы. При движении «назад» также производится съем упрочненной пружины с пуансона.

Для снижения крутящего момента относительно оси пружины испытываемого пружиной при сжатии в процессе упрочнения торцевые поверхности пружины могут иметь возможность свободного вращения за счет свободного вращения опорных поверхностей технологической оснастки. Возможность свободного вращения относительно оси упрочняемой пружины могут иметь контактная поверхность опорного элемента (4) и опорный элемент съемного устройства.

При этом наклеп внутренней и наружной поверхностей пружины и наклеп поверхностей по линии контакта витков между собой осуществляют за одну операцию.

С помощью данного способа возможно создать за одну операцию на внутренней и наружной поверхностях пружины и по линии контакта витков между собой пластические деформации (наклеп), повышающие ресурс пружины, работающей в условиях длительного циклического нагружения, в том числе с силовым или ударным контактом витков.

Представленная операция упрочнения пружин позволяет создать на внутренней и наружной поверхностях витков пружин и на поверхностях по линии контакта витков между собой сжимающие остаточные напряжения, которые складываются с растягивающими напряжениями, возникающими при работе пружины, и уменьшают их.

Представленная операция упрочнения внутренней и наружной поверхностей пружины и поверхностей в линии контакта витков между собой более производительна, чем известная операция упрочнения внутренней поверхности токарной обработкой, поскольку может быть реализована на быстроходном прессе и может быть механизирована с помощью применяемых при штамповке устройств для установки в устройство и удаления деталей из него. Время установки пружины в устройство упрочнения и выемки пружины не превышает 1…2 с, в то время как длительность установки пружины в зажимное приспособление токарного станка, время вращения и проталкивания дорна или обкатки роликами внутренней поверхности пружины и время изъятия пружины из зажимного приспособления токарного станка значительно превышает время операции упрочнения по предлагаемому способу.

Представленный способ по отношению к прототипу более прост в технической реализации и не приводит к значительному изменению геометрии пружины.

Предполагается увеличение долговечности (ресурса) упрочненных таким образом пружин в 1,4…2 раза относительно долговечности пружин без упрочнения, что согласуется с литературными данными.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- упрочнение внутренней и наружной поверхностей пружины и поверхностей в линии контакта витков между собой производят за одну операцию;

- повышение стабильность упругих свойств пружин;

- высокая производительность упрочнения пружин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2625196C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2015 |

|

RU2601015C2 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2015 |

|

RU2605541C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2623847C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2629401C1 |

| Способ упрочнения конических и параболоида вращения пружин | 2019 |

|

RU2728332C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2013 |

|

RU2548876C1 |

| Способ упрочнения высоконагруженных пружин конической или параболоида вращения форм, витки которых при максимальном сжатии входят друг в друга | 2022 |

|

RU2801176C1 |

| СПОСОБ УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН СЖАТИЯ | 2014 |

|

RU2595175C2 |

| Устройство для заневоливания цилиндрической пружины | 2015 |

|

RU2615080C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении винтовых цилиндрических пружин сжатия. Способ включает навивку пружины с шагом, превышающим шаг готовой пружины, термообработку, люмоконтроль, дробеметную обработку и шлифовку торцов пружины. На заключительной стадии производят наклеп наружной и внутренней поверхности пружины, который производят путем распирания витков пружины к поверхности отверстия матрицы входящим в нее пуансоном, и наклеп поверхности пружины по линии контакта витков между собой посредством устройства упрочнения при нахождении пружины в отверстии матрицы, который производят в процессе пластической деформации пружины при распирании витков пуансоном за счет приложенного осевого усилия, при этом операцию выполняют с незакрепленными в тангенциальном направлении торцевыми поверхностями пружины, имеющими возможность свободного вращения. Повышается производительность изготовления пружины и стабильность упругих свойств упрочненной пружины. 1 ил.

Способ изготовления винтовых цилиндрических пружин, включающий навивку пружины с шагом, превышающим шаг готовой пружины, термообработку, люмоконтроль, дробеметную обработку, шлифовку торцов пружины и наклеп поверхности сжатой пружины, при этом наклеп наружной и внутренней поверхностей пружины производят при нахождении пружины в отверстии матрицы путем распирания витков пружины к поверхности отверстия матрицы входящим в нее пуансоном, а наклеп поверхности сжатой пружины по линии контакта витков между собой производят в процессе пластического деформирования распиранием витков пуансоном в направлении стенки матрицы, причем используют матрицу с диаметром отверстия меньше диаметра сжатой пружины, а симметричный зазор между отверстием матрицы и поверхностью пуансона выбирают меньше диаметра заготовки, при этом наклеп внутренней и наружной поверхностей сжатой пружины и наклеп поверхности сжатой пружины по линии контакта витков между собой осуществляют за одну операцию пластического деформирования при последовательном возвратно-поступательном движении пуансона через всю пружину, отличающийся тем, что пластическое деформирование выполняют с незакрепленными в тангенциальном направлении торцевыми поверхностями пружины, имеющими возможность свободного вращения.

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2015 |

|

RU2601015C2 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2013 |

|

RU2548876C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2623847C1 |

| US 3847678 A, 12.11.1974. | |||

Авторы

Даты

2019-05-17—Публикация

2018-04-13—Подача