Изобретение относится к железнодорожному транспорту, а именно к взаимодействию колесной пары с рельсовой колеей, и может быть применено для кривых, в том числе для стрелочных переводов и пересечений, при строительстве и текущем содержании пути, а также для профилирования обода колеса. Изобретение применимо для железных дорог, использующих двухточечное взаимодействие в системе колесо - рельс.

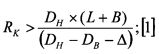

Основное снижение ресурса элементов системы колесо - рельс происходит из-за износа, который протекает на стыке гребень колеса - боковая поверхность головки рельса. Одновременно с износом гребня наружного колеса, на внутреннем колесе изнашивается поверхность катания. Особое влияние на ресурс имеет величина контактного напряжения в зоне взаимодействия. Чтобы минимизировать процесс изнашивания, рельсовую колею и железнодорожное колесо, износ которых происходит одновременно, необходимо рассматривать как систему. Условие, когда колесная пара катиться по криволинейному пути без касания гребнем рельса за счет конусности поверхностей катания колес, выражено формулой:

где: RK - радиус криволинейного участка пути;

DH и DB - диаметры окружностей колес (наружного и внутреннего), по которым происходит контакт с рельсом во время качения;

L - ширина колеи;

В - ширина головки рельса;

А - разница диаметров поверхностей колес по кругу качения на одной колесной паре (погрешность изготовления).

Раскрытие изобретения представлено в трех частях: способ, профиль рельсовой колеи и профиль обода железнодорожного колеса.

1. Способ.

Из уровня техники известен способ снижения интенсивности износа взаимодействующих со скольжением поверхностей за счет разделения их смазывающим материалом (смазкой).

Недостатки: в открытой системе колесо - рельс смазка, смешиваясь с пылью и песком (абразивом) быстро теряет смазывающую способность, смазка очень быстро сбрасывается с гребня центробежной силой, а смазку поверхности катания внутреннего колеса на железной дороге осуществить технически невозможно.

Из уровня техники известен способ снижения интенсивности износа взаимодействующих при скольжении поверхностей за счет увеличения их твердости.

Недостатки: из опыта эксплуатации системы колесо - рельс известно, что увеличение твердости элементов значительно уменьшает износ, но при этом снижается сцепление колеса с рельсом, которое необходимо для тяги и торможения. Излишняя твердость делает детали более хрупкими.

Также из уровня техники известно, что величина контактных напряжений существенно влияет на интенсивность износа и напрямую зависит от формы контактирующих поверхностей.

Из уровня техники известны профили железнодорожных рельсов типа Р50, P65, P75, которые описаны в ГОСТ P 51685-2013. На всех рельсах на головке имеется поверхность катания, состоящая из согласованных дуг окружностей. В средней части поверхности катания расположена дуга радиусом 500 мм с шириной хорды 20 мм, на которой происходит взаимодействие колеса с рельсом, когда рельс в путь установлен с нормативной подуклонкой. К данной дуге примыкают сопряженные дуги с радиусом 80 мм.

Недостатки: зона взаимодействия колеса с рельсом, установленным в путь с ненормативной подуклонкой (например, перпендикулярно как на стрелке), располагается на поверхности, образованной дугой с радиусом 80 мм. За счет уменьшения пятна контакта напряжение в зоне взаимодействия увеличивается в три раза. На поверхности колеса и рельса образуются выщерблины. Ресурс колеса при этом уменьшается более чем в десять раз.

Наиболее близким прототипом данного изобретения является асимметричный специальный профиль рельсового пути, выполненный со сдвигом мест взаимодействия по поверхности катания рельсов в сторону центра кривой, описанный в W. Schoch. Glasers Annalen, 2005, №8, S. 317-323. Профиль получают шлифованием головки рельса на классической рельсовой колее специальным рельсошлифовальным поездом. В результате шлифования образуется профиль поверхности катания конформный к поверхности колеса.

Недостатки: технологический процесс шлифования по удалению металла самый дорогой и энергоемкий. При каждой замене рельса на данном участке пути его необходимо шлифовать продолжительное время для придания головке рельса формы, принятой для этого участка пути (удаляется до 250 кг металла с одного километра рельса). При сдвиге места взаимодействия колеса в сторону центра кривой на внутреннем рельсе происходит смещение силы к краю подошвы рельса, что вызывает увеличенный износ скрепления.

Предлагается способ повышения ресурса элементов системы колесо - рельс, который выполняют сдвигом мест взаимодействия на наружном или на наружном и внутреннем рельсе в сторону центра кривой за счет изменения подуклонки рельсов в кривых средних и малых радиусов, доработки на них поверхности катания, и применения единого профиля обода колеса для всей дороги. При изменении подуклонки рельсов расстояние между рельсовыми скреплениями не изменяют. После закрепления, на поверхности катания рельсов с измененной подуклонкой выполняют лыску с уклоном, равным стандартизированному для данной дороги уклону поверхности катания колеса. Согласовывают профиль обода колеса с наружным рельсом, установленным по данному способу до конформного состояния.

Взаимодействие колеса с рельсом иллюстрируется фигурами 1-7.

Технический результат: ресурс колесной пары увеличивается от 3 до 5 раз, рельсов в кривых средних радиусов до 3 раз, кривых малых радиусов до 2 раз, в переходный период при изменении колеи или колеса не ухудшаются условия взаимодействия с элементами системы, на которых не были сделаны изменения.

2. Профиль рельсовой колеи.

Из уровня техники известен классический профиль рельсовой колеи номинальной шириной 1520 мм, принятый для эксплуатации на Российских железных дорогах, содержащий две рельсовые нити, каждая из которых включает рельсы, расположенные симметрично с подуклонкой (наклоном) к центру на величину 1/20.

Недостатки: для классического железнодорожного колеса с конусностью поверхности катания 1/10 и диаметром 1250 мм данный профиль колеи обеспечивает нормальное движение колесной пары только при радиусе кривой более 1400 метров, когда движение колеса происходит без контакта гребня с боковой поверхностью рельса. Для колеса диаметром 950 мм - более 1080 метров. Для колеса диаметром 780 мм (метрополитен) - более 900 метров. При меньших радиусах криволинейного участка пути коничность колеса не работает, гребень колеса прижимается к боковой поверхности рельса, в месте контакта возникают силы трения скольжения, что приводит к механическому износу и нарушению геометрии гребня и боковой поверхности рельса. С уменьшением радиуса кривой силы трения возрастают.

По данному способу представлено три профиля рельсовой колеи для разных условий эксплуатации.

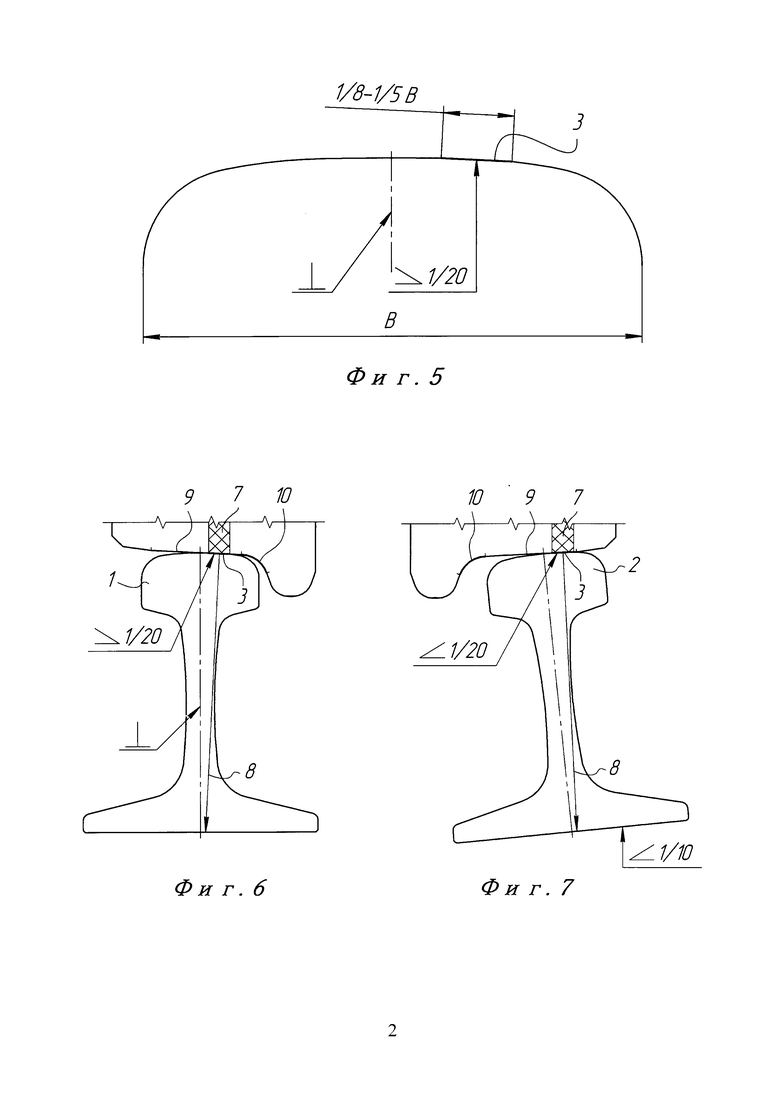

1. Предлагается профиль рельсовой колеи для кривых средних радиусов, на которой наружный рельс установлен с нулевой подуклонкой (перпендикулярно), внутренний - с двойной подуклонкой относительно продольной оси шпалы (при подуклонке 1/20 величина двойной подуклонки равна 1/10). Ширина колеи и расстояние между рельсовыми скреплениями такие-же, как в прямой. Переход от прямолинейного участка в криволинейный и обратно выполняется в переходной кривой с плавным изменением подуклонки, при неизменной ширине колеи. На рельсах после закрепления выполнены на поверхностях катания лыски шириной не менее 1/8 и не более 1/5 ширины головки рельса с уклоном 1/20. Профилю присвоено условное наименование ПУХ-С.

Технический результат: профиль обеспечивает без износа качение колесной пары для колес (950 мм) до радиуса кривой 420 метров, в кривой с меньшим радиусом существенно снижает износ. Сопротивление качению колесной пары снижается на 30-50%. Повышается плавность хода подвижного состава и снижается уровень шума.

2. Предлагается профиль рельсовой колеи для кривых малых радиусов. Профиль аналогичен профилю ПУХ-С, но выполнен на колее на десять миллиметров шире. Уширение колеи технологически необходимо для вписывания в колею колесных пар, объединенных тележкой. Профилю присвоено условное наименование ПУХ-М.

Технический результат: данный профиль снижает износ аналогично профилю ПУХ-С и обеспечивает вписывание тележек подвижного состава в колею малых радиусов.

3. Предлагается профиль рельсовой колеи для временного применения на кривых средних и малых радиусов, на которой наружный рельс установлен с нулевой подуклонкой (перпендикулярно), на нем выполнена лыска шириной не менее 1/8 и не более 1/5 ширины головки рельса с уклоном 1/20, а внутренний рельс установлен как на основном (прямом) профиле пути. Расстояние между рельсовыми скреплениями такое же, как в прямой. Номинальная ширина колеи изменена на величину поворота наружного рельса (увеличение ширины колеи на 9 мм). Профилю присвоено условное наименование ПУХ-В.

Технический результат: данный профиль снижает износ чуть меньше профиля ПУХ-С и аналогично профилю ПУХ-М обеспечивает вписывание тележек подвижного состава в колею.

Профили рельсовой колеи иллюстрируется фигурами 8-17.

3. Профиль обода железнодорожного колеса.

Для максимального увеличения ресурса системы колесо - рельс необходимо второй компонент системы, колесную пару, согласовать с рельсовой колеей данного способа, с классической колеей с симметричным расположением рельсов, которая останется для применения на прямолинейном участке пути и в кривой с большим радиусом, с наружным рельсом, установленным по данному способу.

Из уровня техники известен классический профиль поверхности обода железнодорожного колеса, принятый для эксплуатации на Российских железных дорогах, описанный в ГОСТе 11018-2011. Профиль используется на колесах с диаметрами 1050 и 1250 мм. Профиль состоит из поверхности гребня и поверхности катания. Поверхность гребня состоит из сопряженных двух дуг и прямой линии с углом наклона 70° к оси колеса, соединяется с поверхностью катания через выкружку радиусом 13,5 мм. Поверхность катания состоит из двух прямых. Первая, с углом наклона к оси колеса 1/20, начинается от выкружки, вторая имеет угол наклона 1/7 и пересекается с первой в точке, отстоящей от внутреннего торца колеса на расстоянии 100 мм.

Недостатки: данный профиль имеет ярко выраженный двухточечный контакт наружного колеса с рельсом на классической колее в криволинейном участке пути с радиусом менее 1400 метров. В начальный период износ гребня протекает с большей скоростью, после износа 5-8 мм интенсивность износа снижается. Первоначальный износ (приработка) образуется из-за несогласованности профилей поверхности колеса и рельса. Профиль поверхности обода имеет маленький ресурс по отношению к усталостному старению самого колеса.

Из уровня техники известен профиль поверхности обода железнодорожного колеса, принятый для эксплуатации на Российских железных дорогах, для колес локомотивов, известный под наименованием ДМеТИ, разработанный Днепропетровским металлургическим институтом. Описан профиль в руководстве по эксплуатации КМБШ 667120.001.РЭ. Профиль задан набором точек с координатами, через которые можно провести линию профиля гребня и линию поверхности катания. Ключевые параметры профиля: угол наклона гребня 70°, радиус выкружки 25 мм, уклон поверхности катания на измерительном диаметре 1/12 (70 мм от внутреннего торца колеса).

Недостатки: данный профиль имеет точечный контакт с рельсом. Профиль в меньшей степени повреждает боковую поверхность рельсов, но ресурс поверхности катания из-за больших контактных напряжений очень маленький. Для увеличения общего ресурса колеса, при проведении технического обслуживания локомотива, осуществляют многократное профилактическое восстановление профиля точением, без снятия колесной пары с локомотива. Техническое обслуживание увеличивает стоимость жизненного цикла колеса. Ресурс колеса с данным профилем обода не изменится при взаимодействии с колеей по данному способу.

Наиболее близким прототипом данного изобретения является профиль поверхности обода железнодорожного колеса, описанный в патенте на изобретение RU 2454331 от 27.06.2012. Профиль задан набором точек (а, b, с, d, е, f, g, h, i, j, k, l, m, n, o, p, q, r), содержит сопряженные между собой профиль поверхности гребня и поверхности катания и выполнен в виде линии, состоящей из гладко сопряженных отрезков прямых и дуг окружностей. Ключевые параметры профиля: угол наклона гребня 70°, радиус выкружки 15 мм, уклон поверхности катания на измерительном диаметре 1/20, линия подъема (от выкружки до линии измерительного диаметра) выполнена набором дуг с радиусами: 51,9; 73,2; 182,2; 566,7 мм. Профиль согласован с профилем головки рельса тип Р65. Профиль имеет конформное взаимодействие с рельсом в криволинейном участке пути.

Недостатки: при износе более 0,5 мм поверхности катания на наружном рельсе в кривой менее 1200 метров режим взаимодействия колеса с рельсом переходит в двухточечный. При эксплуатации колес с данным профилем требуется частое профилактическое шлифование рельсов.

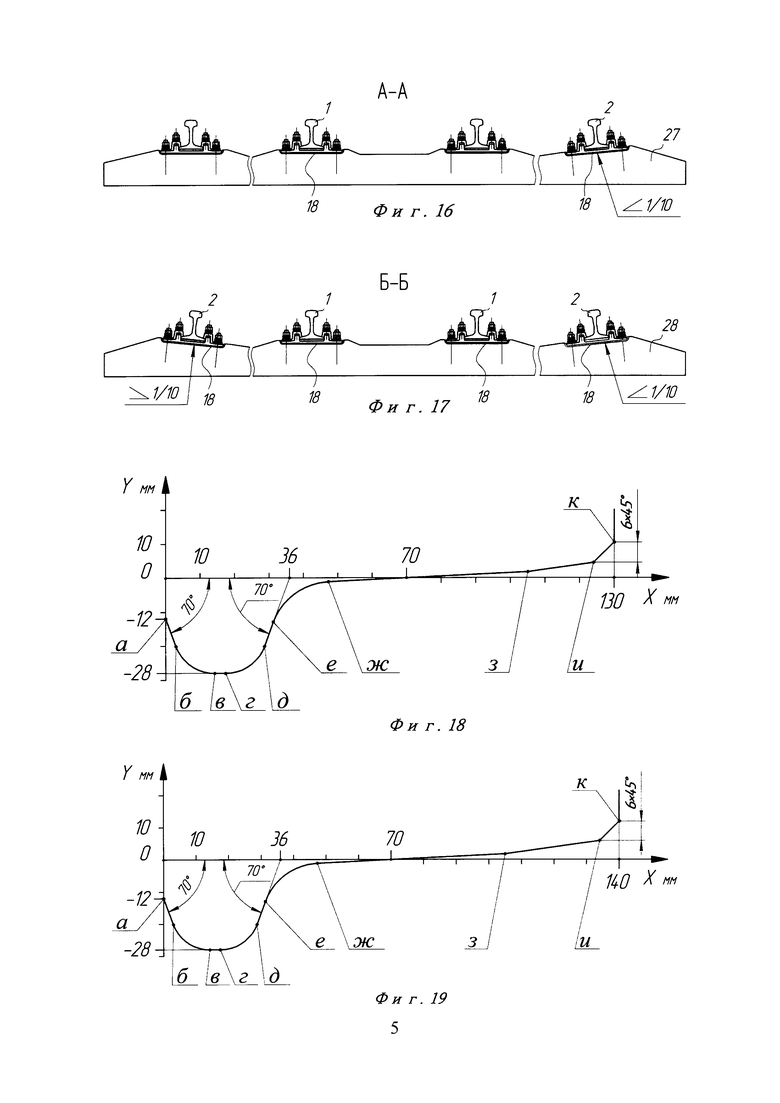

Предлагается профиль поверхности обода колеса, который согласован с колеей данного способа, с традиционной колеей прямолинейного пути, с рельсами типа Р50, P65 и P75 установленными без подуклонки и может быть использован при изготовлении нового или переточке рабочего колеса. Заявленный профиль выполняется с внутренней поверхности колеса прямой L1 с углом наклона 70° к оси колеса, затем следует фаска R1=12 мм, далее прямая L2, параллельная к оси колеса, образует вершину гребня, которая через фаску R2=T2 мм соединяется с рабочей поверхностью гребня. Линия L3 рабочей поверхности гребня имеет наклон 70° к оси колеса и пересекает линию измерительного диаметра в точке, отстоящей от внутреннего торца колеса на расстоянии 36 мм. Гребень и поверхность катания соединены выкружкой с радиусом R3=18±2 мм. Линия L4, образующая поверхности катания, имеет угол наклона 1/20 к оси колеса, пересекает линию измерительного диаметра в точке, отстоящей от внутреннего торца колеса на расстоянии 70 мм, и оканчивается на расстоянии 105 мм от внутреннего торца колеса. Далее начинается линия L5 с уклоном 1/7. Оканчивается профиль фаской 6×45°. Профилю присвоено условное наименование ПУХ-1/20.

Технический результат: при использовании профиля ПУХ-1/20 на классической рельсовой колее износ элементов системы колесо - рельс снижается на 20-30%, на колее по данному способу в 3-5 раз. Положительный результат снижения интенсивности износа по данному способу получается за счет конформного взаимодействия колеса с рельсом в кривой малого радиуса и в отсутствии контакта гребня с рельсом в кривой среднего радиуса. За счет лыски контактные напряжения на поверхности катания и износ в любой кривой имеют такую же величину как при движении колеса в прямой. Положительным результатом в профиле ПУХ-1/20 для повышения ресурса служит то, что равномерно используется вся поверхность катания. Для выполнения профиля не требуется дорогостоящее оборудование.

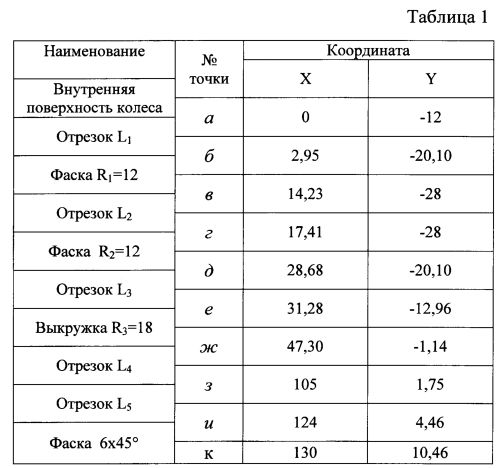

Для колеса шириной 130 мм (см. фигуру 18) в таблице 1 приведено обозначение линий, составляющих периметр профиля, и координаты их крайних точек (а, б, в, г, д, е, ж, з, и, к,), выраженные в мм, с началом координат на внутренней поверхности колеса для оси абсцисс и с началом координат на измерительном диаметре для оси ординат. Показаны угловые значения для прямых линий гребня и линий поверхности качения.

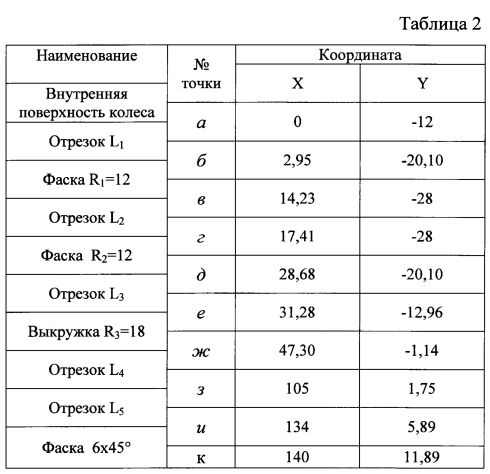

Для колеса шириной 140 мм (см. фигуру 19) параметры даны в таблице 2.

Реализация технического предложения осуществляется постепенным изменением рельсовой колеи на криволинейных участках средних и малых радиусов на колею ПУХ-С и ПУХ-М соответственно. Одновременно для всех колес подвижного состава начинают применять новый профиль обода ПУХ-1/20. Изменение колеи необходимо начинать с участков, имеющих большую интенсивность износа и грузонапряженность. На первом этапе колею можно изменять на профиль ПУХ-В. Допускается в переходный период на колее, где износ рельсов превышает 10 мм сначала поворачивать внутренний рельс, далее наружный. Перекладка рельсов (замена местами) на колее ПУХ-С и ПУХ-М нецелесообразна, так как используется одна и та же поверхность для качения колес. После изменения подуклонки рельсов необходимо сразу выполнять шлифование поверхности катания для получения лыски с уклоном 1/20 и шириной от 9 до 15 мм. Объем снимаемого металла при этом составит от 8 до 15 кг с одного километра рельса.

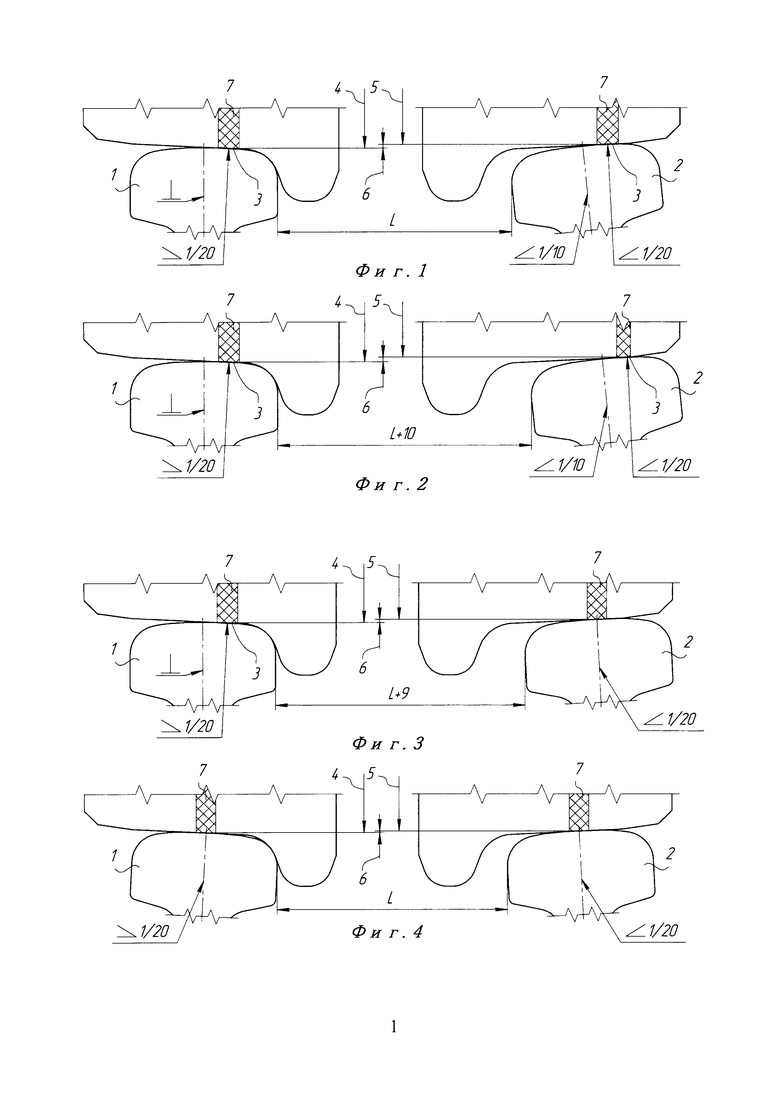

Типовые примеры взаимодействия элементов системы колесо - рельс показаны для колеи 1520 (см. фигуры 1-4).

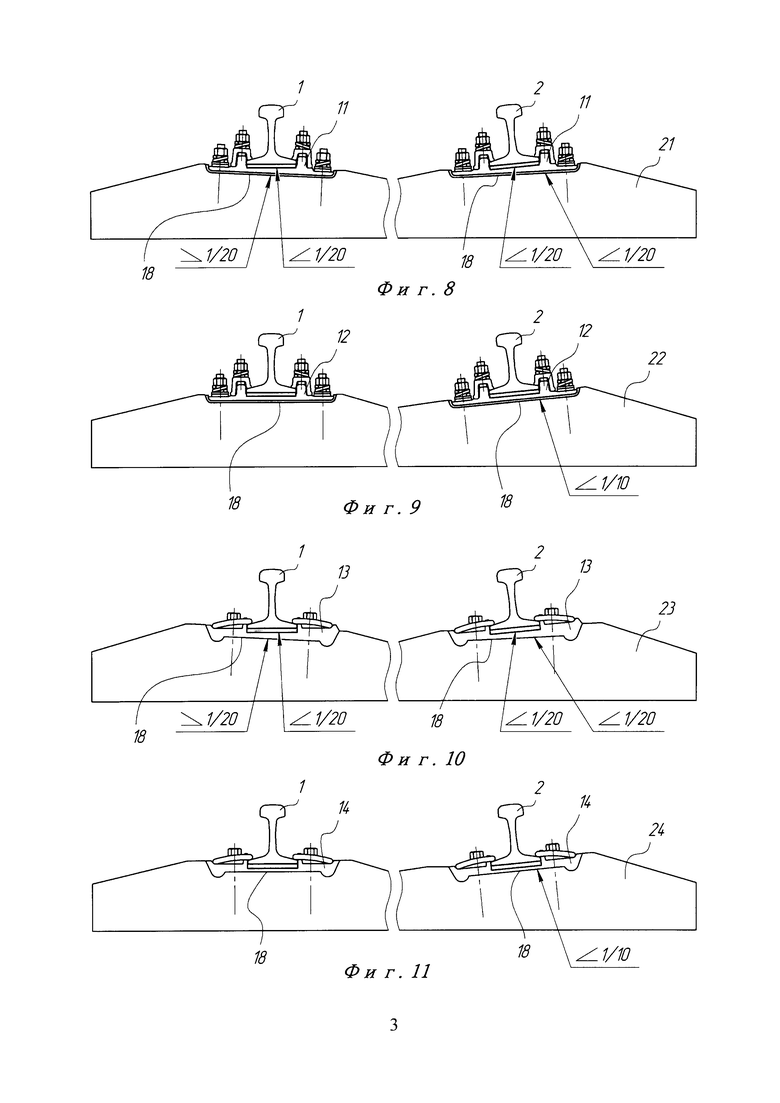

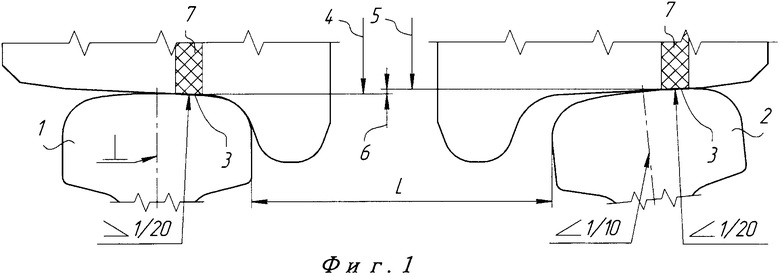

Наружный рельс (1), внутренний рельс (2), лыска (3), диаметр окружности наружного колеса в точке взаимодействия (4), диаметр окружности внутреннего колеса в точке взаимодействия (5), разница радиусов окружностей взаимодействия (6), зона контакта (7), вектор силы нагрузки (8), профиль катания колеса (9), выкружка (10).

1. При взаимодействии колесной пары с профилем обода ПУХ-1/20 с рельсами классической колеи, установленными с нормативной подуклонкой 1/20 (см. фигуру 4) максимальная разница диаметров 4, 5 окружностей колес, по которым происходит контакт 7 с рельсами 1, 2 во время качения, равна 1,4 мм. При данной разнице колесо с диаметром 1250 мм вписываться в кривую с радиусом 1400 метров, колесо 950 мм - в 1080 метров. В кривых меньших радиусов происходит износ.

2. При взаимодействии колесной пары с профилем колес ПУХ-1/20 с рельсами 1, 2 колеи ПУХ-С (см. фигуру 1) максимальная разница диаметров 4, 5 равна 3,6 мм, которая позволяет колесу с диаметром 1250 мм вписываться в кривую с радиусом 550 метров, колесу 950 мм - в 420 метров.

При взаимодействии колесной пары с профилем колес ПУХ-1/20 с рельсами 1, 2 колеи ПУХ-М (см. фигуру 2) максимальная разница диаметров 4, 5 равна 4,6 мм, которая позволяет колесу с диаметром 1250 мм вписываться в кривую с радиусом 450 метров, колесу 950 мм - в 350 метров.

При взаимодействии колесной пары с профилем колес ПУХ-1/20 с рельсами 1, 2 колеи ПУХ-В (см. фигуру 3) максимальная разница диаметров 4, 5 равна 3,2 мм, которая позволяет колесу с диаметром 1250 мм вписываться в кривую с радиусом 625 метров, колесу 950 мм - в 475 метров.

Из приведенных примеров (фиг. 1-4) видно, что колесная пара вагонного парка (950 мм), без касания гребнем рельса может катиться в кривых с радиусом до 350 метров. В кривых малых радиусов на износ действуют дополнительные факторы, зависящие от конструкции колесной тележки и конструкции подвижной единицы.

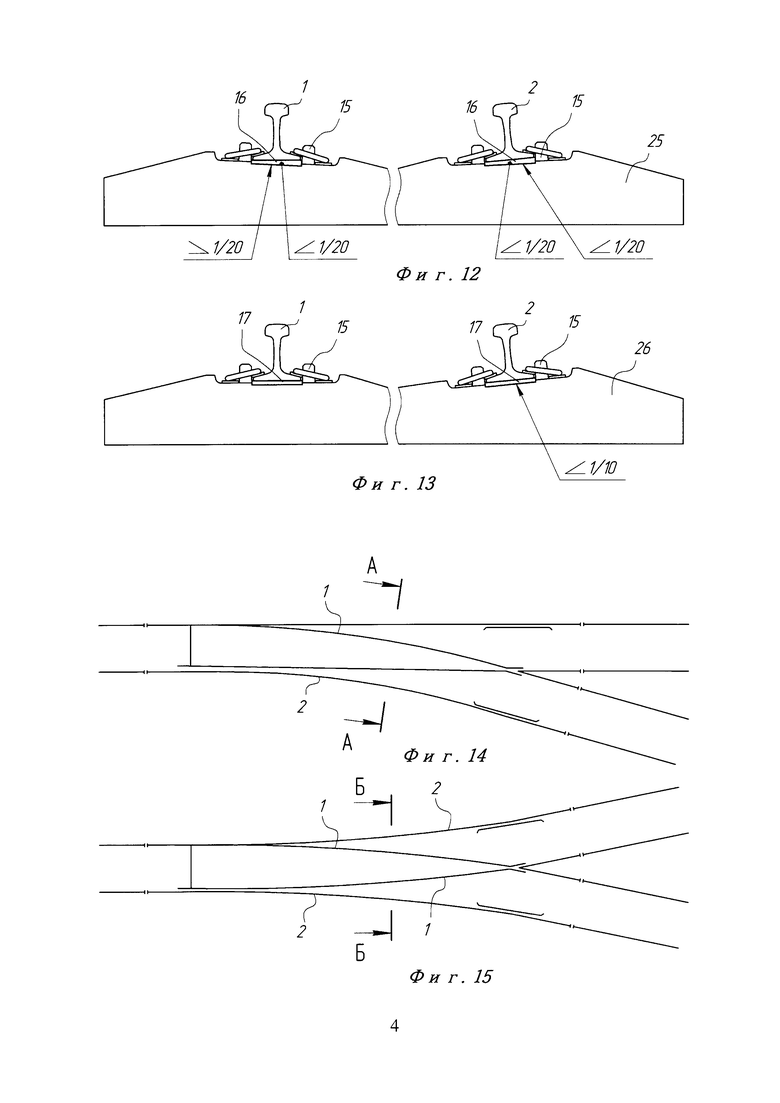

Рельсовые колеи ПУХ-С, ПУХ-М и ПУХ-В могут быть реализованы при применении различных типов шпал (21, 22, 23, 24, 25, 26, 27, 28), рельсовых скреплений (11, 12, 13, 14, 15) и прокладок под рельс (16, 17). Площадка под скрепление (18).

1. На железной дороге, где используют рельсовое скрепление типа КБ-65, изменить подуклонку рельсов 1, 2 можно за счет применения нового скрепления 11 (см. фиг. 8), изготовленного из металлического профиля, применяемого для изготовления рельсового скрепления КД-65 (профиль скрепления имеет подуклонку 1/20), при выполнении отверстий под крепеж к шпале 21, как у типового рельсового скрепления КБ-65 12. Под наружный рельс 1 подуклонка скрепления устанавливается разнонаправлено с подуклонкой площадки 18 на шпале 21, а под внутренний рельс 2 подуклонка скрепления устанавливается равнонаправленно с подуклонкой площадки 18 шпалы 21. Также можно применить новую шпалу 22 (см. фиг. 9), используя типовое скрепление КБ-65 12, на которой при изготовлении уже изменены подуклонки площадок 18 под скрепления (под наружный рельс площадка изготавливается параллельно оси шпалы, под внутренний рельс 2-е величиной 1/10).

2. На железной дороге, где используют рельсовое скрепление типа ЖБР-65, изменить подуклонку рельсов 1, 2 относительно шпалы 23 можно за счет применения новой подкладки 13 с подуклонкой 1/20 (см. фиг. 10). Подкладка 13 устанавливается аналогично скреплению КД-65 (см. выше). Также можно применить новую шпалу 24 (см. фиг. 11), используя типовое скрепление ЖБР-65 14, на которой при изготовлении уже изменены подуклонки площадок 18 под скрепления.

3. На железной дороге, где используют рельсовое скрепление бесподкладочного типа АРС, изменить подуклонку рельсов 1, 2 можно за счет применения нетиповой прокладки 16 с уклоном 1/20 (см. фиг. 12). Прокладка 16 устанавливается под наружный рельс 1 разнонаправлено с подуклонкой площадки 18 под рельс на шпале 25 (подуклонка прокладки нивелирует подуклонку площадки на шпале), а под внутренний рельс 2 подуклонка прокладки 16 устанавливается равнонаправленно с подуклонкой шпалы 25 (величины подуклонок подкладки и шпалы складываются). Также можно применить новую шпалу 26 (см. фиг. 13) под скрепление АРС 15 с типовой прокладкой 17, на которой при изготовлении уже изменены подуклонки площадок.

4. На обыкновенном стрелочном переводе (см. фиг. 14, 16), при применении железобетонных шпал 27, площадка 18 под наружный рельс 1 выполняется параллельно оси шпалы 27, под внутренний рельс 2-е величиной 1/10, для прямого направления подуклонка площадки 18 выполняется от категории стрелочного перевода.

5. На симметричном стрелочном переводе (см. фиг. 15, 17), при применении железобетонных шпал 28, площадки под наружные рельсы 1 выполняется параллельно оси шпалы 28, под внутренние рельсы 2-е величиной 1/10.

На фигуре 1 показано взаимодействие в крайнем положении колесной пары с профилем ПУХ-1/20 с колеей ПУХ-С.

На фигуре 2 показано взаимодействие в крайнем положении колесной пары с профилем ПУХ-1/20 с колеей ПУХ-М.

На фигуре 3 показано взаимодействие в крайнем положении колесной пары с профилем ПУХ-1/20 с колеей ПУХ-В.

На фигуре 4 показано взаимодействие в крайнем положении колесной пары с профилем ПУХ-1/20 с классической колеей с симметричным расположением рельсов в кривой больших радиусов.

На фигуре 5 показана поверхность катания рельса с лыской.

На фигуре 6 показан вектор силы от действия колеса на наружный рельс, установленный с нулевой подуклонкой.

На фигуре 7 показан вектор силы от действия колеса на внутренний рельс, установленный с двойной подуклонкой.

На фигуре 8 показан профиль рельсовой колеи ПУХ-С на железобетонной шпале тип Ш1 по ГОСТ Р 54747-2011, с рельсовым скреплением подкладочного типа КБ-65.

На фигуре 9 показан профиль рельсовой колеи ПУХ-С на железобетонной шпале с подуклонкой по данному способу, с рельсовым скреплением подкладочного типа КБ-65.

На фигуре 10 показан профиль рельсовой колеи ПУХ-С на железобетонной шпале тип Ш3-Д по ГОСТ Р 54747-2011, с рельсовым скреплением типа ЖБР-65.

На фигуре 11 показан профиль рельсовой колеи ПУХ-С на железобетонной шпале с подуклонкой по данному способу, с рельсовым скреплением типа ЖБР-65.

На фигуре 12 показан профиль рельсовой колеи ПУХ-С на железобетонной шпале типа ШС-АРС-К, с рельсовым скреплением бесподкладочного типа APC.

На фигуре 13 показан профиль рельсовой колеи ПУХ-С на железобетонной шпале с подуклонкой по данному способу, с рельсовым скреплением бесподкладочного типа АРС.

На фигуре 14 показана схема обыкновенного стрелочного перевода, у которого главный путь проходит по прямой.

На фигуре 15 показана схема симметричного стрелочного перевода.

На фигуре 16 показано сечение обыкновенного правого стрелочного перевода, выполненного с использованием железобетонных шпал.

На фигуре 17 показано сечение симметричного стрелочного перевода, выполненного с использованием железобетонных шпал.

На фигуре 18 показан профиль обода ПУХ-1/20 для колеса шириной 130 мм.

На фигуре 19 показан профиль обода ПУХ-1/20 для колеса шириной 140 мм.

Список используемых источников

RU 2454331 Профиль железнодорожного колеса.

ГОСТ 11018-2011 Тяговый подвижной состав железных дорог колеи 1520 мм. Колесные пары. Общие технические условия. Рис. 3 Профиль обода колеса для локомотивов.

ГОСТ 27674-88 Трение, изнашивание и смазка. Термины и определения.

ГОСТ P 54747-2011 Шпалы железобетонные для железных дорог колеи 1520 мм. Общие технические условия.

КМБШ 667120.001.РЭ Колесные пары тягового подвижного состава железных дорог колеи 1520 мм. Рисунок Г.7 Профиль бандажа (обода) колеса ДМеТИ ЛБ с гребнем толщиной 33 мм для локомотивов. http://gelezka.ucoz.m/load/instrukcija po kolesnym param kmbsh 667120 001reh/l-1-0-77

ГОСТ Р 51685-2013 Рельсы железнодорожные. Общие технические условия.

ОСТР 54747-2011 Шпалы железобетонные для железных дорог колеи 1520 мм. Общие технические условия.

W. Schöch. Glasers Annalen, 2005, №8, S. 317-323. Перевод на русский в научно-техническом журнале «Железные дороги мира», 2006, №1, стр. 69-74.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ЭЛЕМЕНТОВ СИСТЕМЫ КОЛЕСО-РЕЛЬС И ПРОФИЛИ РЕЛЬСОВОЙ КОЛЕИ И ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА НА ЕГО ОСНОВЕ | 2013 |

|

RU2568819C2 |

| ШПАЛА ДЛЯ КРИВОЛИНЕЙНОГО УЧАСТКА ПУТИ | 2017 |

|

RU2668146C1 |

| ПРОФИЛЬ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2441762C1 |

| ПРОФИЛЬ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2454331C1 |

| РЕЛЬС ЖЕЛЕЗНОДОРОЖНЫЙ | 2018 |

|

RU2708819C2 |

| Способ текущего содержания кривого участка пути в плане и рельсовая колея для его реализации | 2015 |

|

RU2609612C2 |

| Профиль поверхности обода колес грузовых вагонов | 2017 |

|

RU2661186C1 |

| ПРОФИЛЬ ПОВЕРХНОСТИ ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2018 |

|

RU2684347C1 |

| Профиль поверхности обода колес пассажирских вагонов | 2017 |

|

RU2661183C1 |

| Способ эксплуатации кривого участка пути в плане и устройство рельсовой колеи в кривых | 2016 |

|

RU2611234C2 |

Изобретение относится к железнодорожному транспорту, а именно к взаимодействию колесной пары с рельсовой колеей, и может быть применено для кривых. Для повышения элементов системы колесо - рельс сдвигают места взаимодействия по поверхности катания рельсов в сторону центра кривой. Сдвиг выполняют изменением подуклонки наружного рельса, либо изменением подуклонки обоих рельсов. Расстояние между рельсовыми скреплениями не меняют. На поверхности катания рельсов с изменённой подуклонкой выполняют лыску с уклоном, равным стандартизированному для данной дороги уклону поверхности катания колеса, шириной не менее 1/8 и не более 1/5 ширины головки рельса. Профиль обода колеса выполняют согласованным с профилем наружного рельса. Достигается возможность снижения интенсивности износа в системе колесо - рельс, повышение плавности хода подвижного состава и безопасности движения. 3 н.п. ф-лы, 19 ил., 2 табл.

1. Способ повышения ресурса элементов системы колесо - рельс, заключающийся в снижении интенсивности износа элементов системы за счет сдвига мест взаимодействия по поверхности катания рельсов в сторону центра кривой, отличающийся тем, что сдвиг выполняют изменением подуклонки наружного рельса, либо изменением подуклонки обоих рельсов, при этом расстояние между рельсовыми скреплениями не меняют, на рельсах с измененной подуклонкой на поверхности катания выполняют лыску с уклоном, равным стандартизированному для данной дороги уклону поверхности катания колеса, шириной не менее 1/8 и не более 1/5 ширины головки рельса, профиль обода колеса выполняют согласованным с профилем наружного рельса до конформного состояния.

2. Профиль рельсовой колеи, содержащий две рельсовые нити, установленные с подуклонкой по отношению к продольной оси шпалы, отличающийся тем, что на поверхности катания рельсов, установленных с ненормативной подуклонкой, выполнены лыски шириной не менее 1/8 и не более 1/5 ширины головки рельса с уклоном, равным стандартизированному для данной дороги уклону поверхности катания колеса.

3. Профиль обода железнодорожного колеса, включающий сопряженные между собой профиль поверхности гребня и поверхности катания, выполненный в виде линии, состоящей из отрезков прямых и дуг окружностей, отличающийся тем, что профиль выполнен согласованным с профилем рельсовой колеи по п.2 и с профилем рельсовой колеи прямолинейного пути, при этом профиль начинается с внутренней поверхности колеса прямой L1 с углом наклона 70° к оси колеса, далее фаска R1 сопрягает прямую L1 с прямой L2, образующей вершину гребня, далее фаска R2 сопрягает прямую L2 с прямой L3, образующей рабочую поверхность гребня с углом наклона 70° к оси колеса, далее выкружка R3 с размером в диапазоне 16-20 мм сопрягает прямую L3 с прямой L4, образующей поверхность катания с углом наклона 1/20 к оси колеса, которая пересекает линию измерительного диаметра в точке, отстоящей от внутреннего торца колеса на расстоянии 70 мм, и оканчивается на расстоянии 105 мм от внутреннего торца колеса, далее прямая L5 с углом наклона 1/7 к оси колеса соединяет прямую L4 с фаской 6×45°, которой заканчивается профиль на наружной поверхности колеса.

| RU 2013102636, 10.08.2014 | |||

| US 3469784 A, 30.09.1969 | |||

| US 7455242 B2, 25.11.2008 | |||

| ПРЕОБРАЗОВАТЕЛЬ ПОСТОЯННОГО ТОКА В ПЕРЕМЕННЫЙ | 1999 |

|

RU2167485C2 |

| US 4294482 A, 13.10.1981. | |||

Авторы

Даты

2016-08-20—Публикация

2015-06-19—Подача