Изобретение относится к железнодорожному транспорту и может быть использовано при изготовлении и ремонте колес грузовых вагонов.

Профиль поверхности обода железнодорожного колеса, включающий сопряженные между собой профиль поверхности гребня и поверхности катания, существенно влияет на интенсивность износа в системе «колесо-рельс», а также динамические показатели вагонов. Геометрия профиля определяет интенсивность виляния колесных пар в колее, нагруженность зоны контакта касательными силами, интенсивность вертикальных давлений в пятне контакта.

Из уровня техники известно, что наибольшее распространение на колесах грузовых вагонов, используемых на колее 1520 мм в РФ и странах СНГ, получил стандартный профиль двухточечного контакта по ГОСТ 10791-2011 (рис. Б. 1). Особенностью профиля является наличие линейного участка на поверхности катания, что на начальной стадии эксплуатации колес приводит к интенсивному износу гребня и повышенному сопротивлению движения в период приработки. Скорость износа в месте сопряжения рабочей поверхности гребня и поверхности катания уменьшается по мере изнашивания гребня и стабилизируются только после 70 тыс. км пробега.

Другой важной характеристикой стандартного профиля является угол наклона образующей гребня, равный 60°. В процессе износа угол наклона гребня увеличивается, приближаясь к 90°. Такое колесо бракуется по дефекту «Вертикальный подрез гребня» (код 114). У ремонтных профилей угол наклона гребня увеличен до 65°, что обусловлено экономией металла при восстановлении профиля во время ремонта. В среднем в зависимости от марки колесной стали и конструкции тележек грузовых вагонов пробег колес со стандартным профилем составляет 100-140 тыс. км до начала изъятия по дефектам, связанным с износом гребня, доля которых может достигать 60%.

Известны профили поверхности обода железнодорожных колес, описанные нелинейными уравнениями (SU 1240637, SU 1695601 и SU 1794694), где профиль рабочей поверхности гребня сопрягается с поверхностью катания по экспоненте. Применение этих профилей одноточечного контакта показало преимущество по снижению износа гребня на моторвагонном подвижном составе при движении по крутым кривым. Однако использовать указанные профили для грузовых вагонов с конструкционной скоростью свыше 100 км/ч не представляется возможным по условиям безопасности из-за интенсивного виляния тележек.

Известны нелинейные профили, применяемые на скоростных поездах (RU 2441762, RU 2454331). Профили выполнены для железнодорожных колес шириной обода 135 мм, имеющего угол наклона рабочей поверхности гребня 70°, поверхность гребня и поверхность катания которых образованы последовательно сопрягаемыми дугами и прямыми отрезками с уклоном. Профили близки к одноточечному контакту и достаточно конформны.

Задачей разработки этих профилей являлось снижение контактных давлений с целью уменьшения дефектов контактно-усталостного происхождения (выщербин), образующихся при эксплуатации на колесах электропоезда Velaro RUS («Сапсан»). Колесная пара с описанным типом профиля, по сравнению со стандартным, более склонна к вилянию и может работать в составе скоростного экипажа лишь при условии обеспечения достаточно высокой критической скорости движения. Последнее достигается выбором надлежащих упругодиссипативных связей колесной пары с рамой тележки, а также рамы тележки с кузовом в горизонтальной плоскости. При этом экипаж должен хорошо вписываться в кривые участки пути и иметь хорошие показатели по условиям вкатывания колеса гребнем на головку рельса.

Известен профиль поверхности обода железнодорожного колеса, описанный в патенте на полезную модель RU 26208, который состоит из гладко сопряженных отрезков прямых и дуг окружностей, причем значения радиусов и положение центров окружностей таких дуг относительно точки, расположенной на пересечении среднего радиуса круга катания с образующей поверхности катания, выбраны с учетом фактической толщины гребня в интервале от 30 мм для ремонтных колес и до 34 мм для новых колес. При толщине гребня 30 мм координаты центров окружностей и радиусы указанных дуг равны х1=-56,77 и у1,=-14,7 мм для R1=13,5 мм, х2=-25,6 мм и у2=-20,4 мм для R2=17,7 мм и х3=-23,5 мм и у3=-20,71 мм для R3=19,5 мм, дуга радиуса R1, служащая образующей выпуклой рабочей поверхности гребня, отрезком прямой с углом наклона 70° к горизонтали сопряжена с другой радиуса R2, служащей частью образующей выкружки, дуга радиуса R2 сопряжена с дугой радиуса R3, которая служит продолжением образующей выкружки и сопряжена с поверхностью катания отрезком прямой с уклоном 1/20 (-25 мм≤×<0 мм), переходящим в отрезок прямой с уклоном 1/40 (0 мм≤×<40 мм) и далее в отрезок прямой с уклоном 1/7 (40 мм≤×<54 мм). Аналогичным образом описаны координаты для толщины гребня 34 мм. Данная полезная модель выбрана в качестве прототипа.

Преимуществом прототипа по отношению к описанным выше аналогам является более равномерное распределение износа по всей контактной поверхности обода и существенное уменьшение износа гребней колес, что по заявлению авторов позволяет добиться пробега колес грузовых вагонов без обточки гребней до 300 тыс.км. Вместе с тем, теоретические исследования показывают резервы по комплексному повышению ресурса колес за счет одновременного снижения износа гребней и увеличения контактно-усталостной прочности поверхности колес.

Техническим результатом, на достижение которого направлено созданное изобретение, является выбор оптимальной геометрии профиля обода колес грузовых вагонов, обеспечивающей двукратное увеличение их среднего пробега по износу гребня при снижении уровня контактно-усталостных повреждений на 30-50%. Это позволит значительно сократить количество отцепок вагонов в текущий ремонт по неисправностям поверхности катания колес, совместив сроки проведения обточки колес с плановым ремонтом вагонов. В свою очередь, равномерный износ поверхности катания и гребня заявленного профиля способствует меньшему съему металла при проведении ремонтных обточек и обеспечивает стабильную величину коэффициента устойчивости по вкатыванию при высоких скоростях движения.

Технический результат достигается тем, что профиль поверхности обода железнодорожного колеса, включающий сопряженные между собой профиль поверхности гребня и поверхности катания, выполнен в виде линии, состоящей из сопряженных отрезков прямых и дуг окружностей.

Принципиальным отличием профиля согласно заявленному изобретению, который выполнен для железнодорожных колес грузовых вагонов с шириной обода Т=130 мм и углом наклона рабочей поверхности гребня 70°, является следующее. За счет того, что профиль внутренней поверхности гребня содержит дугу R1=45 мм, сопряженную с дугой R2=15 мм, образующей вершину гребня на высоте S=28 мм в месте сопряжения с рабочей поверхностью гребня, образованной дугой R3=13 мм и сопряженной с ней прямым отрезком с углом наклона 70° к горизонтали, который далее сопряжен с поверхностью катания колеса по выкружке, описанной дугой R4=14,3 мм, а линия, образующая поверхность гребня и поверхность катания, проходит последовательно по координатным точкам А (-70,00; 0,00), В (-65,34; -19,65), С (-51,89; -28), D (-39,68; -19,45), Е (-37,08; -12,30), F (-27,29; -3,36), G (-14,83; -1,11), H (0; 0), I (0,86; 0,04), J (32,00; 1,03), К (46,41; 2,57), L (54,00; 4,09), причем на внешней стороне железнодорожного колеса выполнена фаска, контур которой ограничивает профиль поверхности катания, достигается увеличение среднего пробега колес грузовых вагонов до первой обточки обода не менее чем в 2 раза по сравнению с серийно выпускаемыми колесами в зависимости от условий эксплуатации и используемой марки стали.

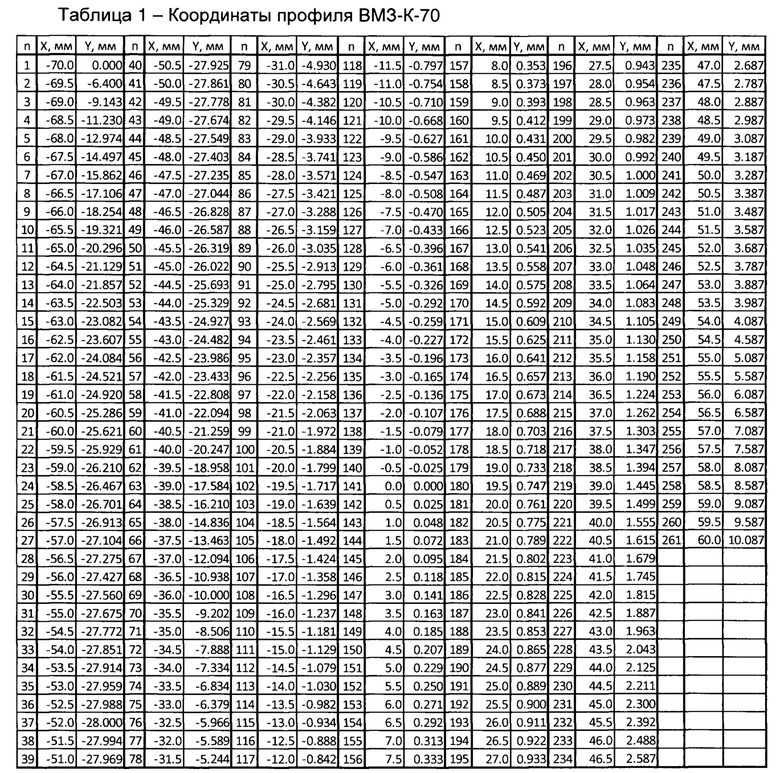

Сущность изобретения иллюстрируется фигурами 1-4 и таблицей 1.

Профиль поверхности обода колес, получивший условное обозначение ВМ3-К-70, разработан на основе многовариантного компьютерного моделирования средствами программного комплекса «Универсальный механизм». Критериями оптимизации являлись интенсивность изнашивания и накопления контактно-усталостных повреждений с ограничением нормируемыми значениями максимальных боковых сил и предельного коэффициента запаса устойчивости по вкатыванию колеса на рельс. Расчеты реализованы для моделей грузовых вагонов на тележках типа 18-100 с нагрузкой на ось 23,5 тс и на тележках типа 18-9855 с нагрузкой на ось 25 тс.

Заявленный профиль поверхности обода железнодорожного колеса, изображенный на фиг. 1, включающий сопряженные между собой профиль поверхности гребня и поверхности катания, выполнен в виде линии, состоящей из сопряженных отрезков прямых и дуг окружностей. Профиль согласно заявленному изобретению выполнен для железнодорожных колес грузовых вагонов с шириной обода Т=130 мм и углом наклона рабочей поверхности гребня 70°.

Профиль внутренней поверхности гребня содержит дугу R1=45 мм, сопряженную с дугой R2=15 мм, образующей вершину гребня на высоте S=28 мм в месте сопряжения с рабочей поверхностью гребня, образованной дугой R3=13 мм и сопряженной с ней прямым отрезком с углом наклона 70° к горизонтали, который далее сопряжен с поверхностью катания колеса по выкружке, описанной дугой R4=14,3 мм.

Поверхность катания образована последовательно сопряженными дугами R5=80 мм, R6=300 мм, R7=1000 мм, R8=80 мм и прямым отрезком с уклоном 1/5.

Линия, образующая поверхность гребня и поверхность катания, проходит последовательно по точкам со следующими координатами, выраженными в мм: А (-70,00; 0,00), В (-65,34; -19,65), С (-51,89; -28), D (-39,68; -19,45), Е(-37,08; -12,30), F (-27,29; -3,36), G (-14,83; -1,11), Н (0; 0), I (0,86; 0,04), J (32,00; 1,03), К (46,41; 2,57), L (54,00; 4,09).

Как видно из фиг. 1, на внешней стороне железнодорожного колеса выполнена ограничивающая профиль поверхности катания фаска, контур которой описан отрезком, соединяющим точки L и М.

Номинальное положение точек на линии профиля ВМ3-К-70, вычисленное с заданной точностью с использованием ЭВМ, представлено в таблице 1.

В соответствии с указанной таблицей положение точек на линии профиля определяется координатами Xn, Yn с началом координат в точке пересечения с плоскостью круга катания, расположенной на расстоянии 70 мм от внутренней поверхности обода, где n - порядковый номер точки. Фактическое положение точек при изготовлении колес определяется технологическим допуском на отклонение профиля от номинальной формы - не более 0,5 мм.

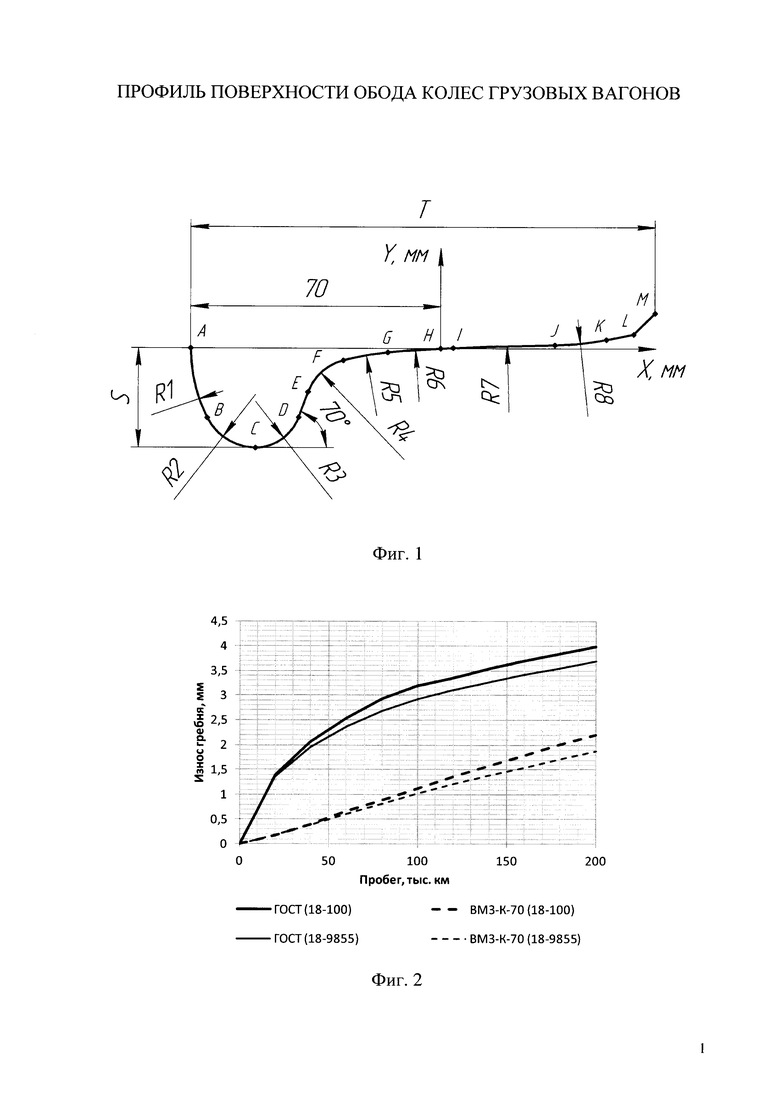

На фиг. 2 показана эволюция износа гребня профиля ВМ3-К-70 на базе 200 тыс. км в сравнении со стандартным, откуда видно, что ресурс по износу гребня при использовании заявленного профиля увеличивается примерно вдвое. Сопоставимые значения по снижению износа гребня получены и для прототипа, при этом ресурс по износу поверхности катания для всех рассмотренных профилей отличается несущественно.

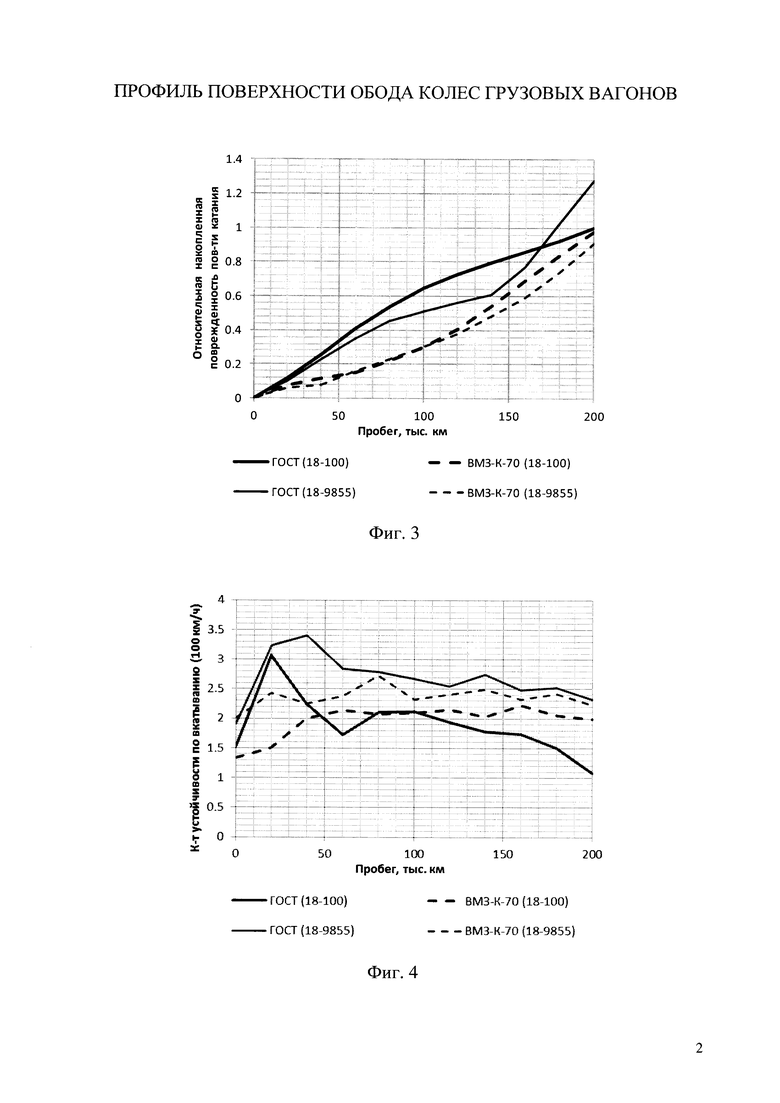

В зависимости от используемой марки стали и типа грузовой тележки увеличение ресурса колеса с заявленным профилем по усталостной прочности составляет 30-50% при величине пробега 150 тыс.км. Описанные характеристики представлены на фиг. 3, где показано изменение величины относительной накопленной контактно-усталостной поврежденности поверхности катания профилей на базе 200 тыс.км с учетом эволюции износа.

По результатам анализа бокового воздействия на путь заявленный профиль наряду с аналогами обеспечивает сопоставимые величины нагрузок при высоких показателях безопасности по вкатыванию колеса на головку рельса.

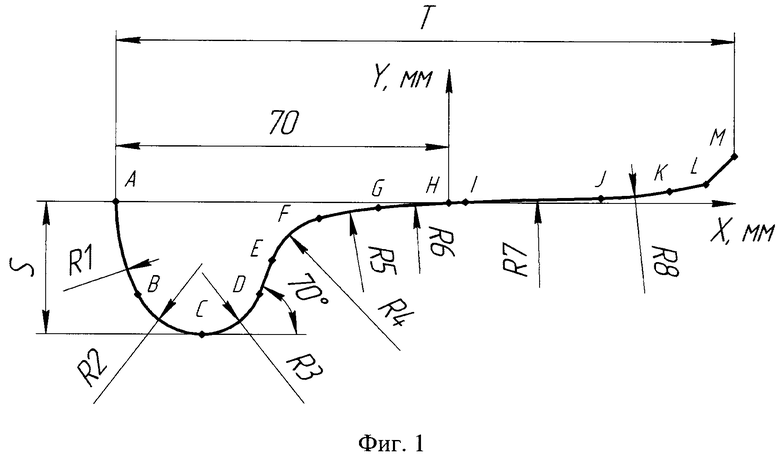

На фиг. 4 для заявленного профиля в сравнении со стандартным в виде графиков изображены значения коэффициента устойчивости по вкатыванию с учетом эволюции износа, откуда следует вывод о стабильных показателях безопасности при различной величине пробега. Расчеты проводились для порожнего вагона по прямому участку пути с максимальной скоростью 100 км/ч.

Представленные выше результаты исследований проведены с учетом моделирования путевой структуры в виде набора участков движения, включающих прямые и кривые участки пути, отражающие реальное распределение длин прямых и кривых на сети железных дорог России и стран колеи 1520 мм.

Для учета изношенности профилей рельсов при оценке эволюции профиля использованы неизношенный новый и изношенный немного выше среднего изношенный (на 11 мм) профиль рельса Р65.

Неровности рельсовых нитей при исследовании соответствовали удовлетворительному состоянию пути. Для моделирования скоростных режимов движения грузовых вагонов использовалось вероятностное распределение скоростей вдоль пути.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволили установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными (идентичными) всем существенным признакам заявляемого изобретения.

Определение из перечня выявленных аналогов прототипа позволило выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемом «Профиле поверхности обода колес грузовых вагонов», изложенных в формуле изобретения.

Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявляемого изобретения преобразований на достижение технического результата.

Предлагаемое изобретение может использоваться при изготовлении новых цельнокатаных колес грузовых вагонов, оснащенных тележками различных моделей, например 18-100 и 18-9855. Колесо согласно изобретению может быть изготовлено из стали любого качества, используемого в железнодорожной промышленности, и произведено в соответствии с известными техническими требованиями и стандартами.

Проведенные исследования подтверждают, что использование заявленного профиля ВМ3-К-70 позволит значительно увеличить ресурс колес грузовых вагонов, сократив затраты на их обслуживание в процессе эксплуатации. За счет реализации конформного контакта в системе «колесо-рельс», обеспечиваемого использованием колес с заявленным профилем, возможно добиться существенного снижения контактных давлений, что в свою очередь, позволяет уменьшить уровень образования контактно-усталостных повреждений не только колес, но и рельсового пути. Этим доказывается достижение усматриваемого заявителем технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Профиль поверхности обода колес пассажирских вагонов | 2017 |

|

RU2661183C1 |

| Профиль поверхности обода железнодорожного колеса грузового вагона | 2024 |

|

RU2839027C1 |

| ПРОФИЛЬ ПОВЕРХНОСТИ ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2018 |

|

RU2684347C1 |

| ПРОФИЛЬ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2454331C1 |

| ПРОФИЛЬ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2441762C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ЭЛЕМЕНТОВ СИСТЕМЫ КОЛЕСО - РЕЛЬС И ПРОФИЛИ РЕЛЬСОВОЙ КОЛЕИ И ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА НА ЕГО ОСНОВЕ | 2015 |

|

RU2595200C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ЭЛЕМЕНТОВ СИСТЕМЫ КОЛЕСО-РЕЛЬС И ПРОФИЛИ РЕЛЬСОВОЙ КОЛЕИ И ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА НА ЕГО ОСНОВЕ | 2013 |

|

RU2568819C2 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА Р65-ВГ1 | 2016 |

|

RU2648545C2 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2016 |

|

RU2698592C2 |

| ОБОД ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 1994 |

|

RU2121930C1 |

Изобретение относится к железнодорожному транспорту и может быть использовано при изготовлении и ремонте колес грузовых вагонов. Профиль поверхности обода железнодорожного колеса, включающий сопряженные между собой профиль поверхности гребня и поверхности катания, выполнен в виде линии, состоящей из сопряженных отрезков прямых и дуг окружностей. Профиль выполнен для железнодорожных колес грузовых вагонов с шириной обода Т=130 мм и углом наклона рабочей поверхности гребня 70°. Профиль внутренней поверхности гребня содержит дугу R1=45 мм, сопряженную с дугой R2=15 мм, образующей вершину гребня на высоте S=28 мм в месте сопряжения с рабочей поверхностью гребня, образованной дугой R3=13 мм и сопряженной с ней прямым отрезком с углом наклона 70° к горизонтали, который далее сопряжен с поверхностью катания колеса по выкружке, описанной дугой R4=14,3 мм. Поверхность катания образована последовательно сопряженными дугами R5=80 мм, R6=300 мм, R7=1000 мм, R8=80 мм и прямым отрезком с уклоном 1/5. Технический результат – уменьшение износа гребня и контактно-усталостных повреждений, равномерный износ поверхности катания и гребня колеса. 3 з.п. ф-лы, 4 ил., 1 табл.

1. Профиль поверхности обода железнодорожного колеса, включающий сопряженные между собой профиль поверхности гребня и поверхности катания, выполненный в виде линии, состоящей из сопряженных отрезков прямых и дуг окружностей, отличающийся тем, что профиль выполнен для железнодорожных колес грузовых вагонов с шириной обода T=130 мм и углом наклона рабочей поверхности гребня 70°, при этом профиль внутренней поверхности гребня содержит дугу R1=45 мм, сопряженную с дугой R2=15 мм, образующей вершину гребня на высоте S=28 мм в месте сопряжения с рабочей поверхностью гребня, образованной дугой R3=13 мм и сопряженной с ней прямым отрезком с углом наклона 70° к горизонтали, который далее сопряжен с поверхностью катания колеса по выкружке, описанной дугой R4=14,3 мм, при этом поверхность катания образована последовательно сопряженными дугами R5=80 мм, R6=300 мм, R7=1000 мм, R8=80 мм и прямым отрезком с уклоном 1/5.

2. Профиль по п. 1, отличающийся тем, что линия, образующая поверхность гребня и поверхность катания, проходит последовательно по точкам со следующими координатами, выраженными в мм: А (-70,00; 0,00), В (-65,34; -19,65), С (-51,89; -28), D (-39,68; -19,45), Е (-37,08; -12,30), F (-27,29; -3,36), G (-14,83; -1,11), Н (0; 0), I (0,86; 0,04), J (32,00; 1,03), K (46,41; 2,57), L (54,00; 4,09).

3. Профиль по п. 1, отличающийся тем, что на внешней стороне железнодорожного колеса выполнена фаска, контур которой ограничивает профиль поверхности катания.

4. Профиль по п. 1, отличающийся тем, что положение точек на линии профиля определяется координатами Xn, Yn, где n - порядковый номер точки, по таблице координат профиля поверхности обода железнодорожного колеса ВМЗ-К-70 (табл. 1) с началом координат в точке пересечения с плоскостью круга катания, расположенной на расстоянии 70 мм от внутренней поверхности обода.

| Устройство для улова водорослей | 1930 |

|

SU26208A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОССТАНОВИТЕЛЬНОЙ ВАННЫ ДЛЯ ОСАЖДЕНИЯ ВИСКОЗНОГО РАСТВОРА | 1929 |

|

SU20268A1 |

| ПРОФИЛЬ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2441762C1 |

| ПРОФИЛЬ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2454331C1 |

| EP 760294 A2, 05.03.1997. | |||

Авторы

Даты

2018-07-12—Публикация

2017-10-27—Подача