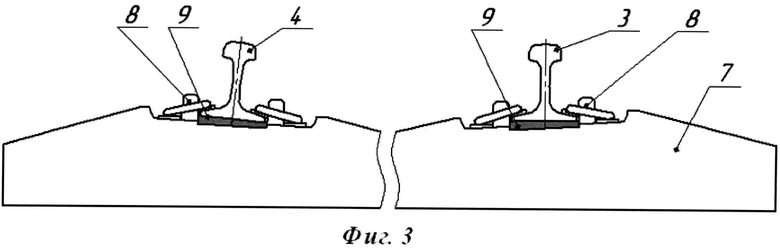

Изобретение относится к железнодорожному транспорту, а именно к взаимодействию железнодорожной колесной пары с рельсовой колеей, и может быть применено для криволинейных участков пути, в том числе для стрелочных переводов и пересечений, при строительстве и реконструкции железных дорог и метрополитена, а также для профилирования поверхности обода железнодорожного колеса. Главная задача данного изобретения - значительное повышение ресурса и снижение стоимости жизненного цикла рельсового пути и железнодорожного колеса за счет уменьшения интенсивности износа. Попутно решается проблема снижения шума, возникающего при касании трущихся поверхностей. Основной износ в системе колесо - рельс протекает на стыке гребень - боковая поверхность рельса. При касании гребнем боковой поверхности рельса, из-за разности окружных скоростей поверхности гребня и поверхности катания, происходит качение колеса с трением скольжения. На прямолинейных участках пути поверхность катания колеса подвержена износу от трения скольжения в меньшей степени, так как разность окружных скоростей по границам пятна контакта меньше. Контактные напряжения в точке взаимодействия поверхностей обратно пропорциональны площади пятна контакта, и чем они меньше, тем меньше и интенсивность износа. При физическом процессе трения скольжения происходит процесс механического изнашивания. ГОСТ 27674-88 классифицирует изнашивание, как процесс отделения материала с поверхности твердого тела и(или) увеличения его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и(или) формы тела. В данном способе новаторским является изобретенный профиль рельсовой колеи для криволинейных участков пути, который согласован с традиционной колеей прямолинейного пути и допускает использование традиционного железнодорожного колеса. При использовании колес с профилем обода по данному способу интенсивность износа в системе колесо - рельс будет еще меньше. Условие, когда колесо катиться по криволинейному пути без касания гребнем рельса за счет конусности поверхностей катания колес колесной пары, при котором отсутствует износ гребня от скольжения, выражено формулой:

где RK - радиус криволинейного участка пути;

DH и DB - диаметры окружностей колес (наружного и внутреннего), по которым происходит контакт с рельсом во время качения;

L - ширина колеи;

Δ - разница диаметров поверхностей колес по кругу катания на одной колесной паре (погрешность изготовления).

На железных дорогах мира находятся в эксплуатации рельсовые пути с разной шириной колеи, с разными профилями головки рельса, с разными углами подуклонки, наклона рельса к оси шпалы, но все используют симметричное размещение рельсов. ГОСТ Р 54747-2011 определяет подуклонку как угол наклона плоскости подрельсовой площадки к продольной оси шпалы, измеряемый в вертикальной плоскости (не путать с уклоном пути от горизонта, создающим возвышение наружного рельса для снижения центробежных сил на наружный рельс). Подуклонка нивелирует разницу диаметров поверхностей колес по кругу катания на одной колесной паре, полученную при изготовлении, и обеспечивает самоустановку колесной пары при движении на прямом участке пути и в кривой, до момента касания гребня боковой поверхности рельса. Подуклонка соответствует уклону поверхности катания на классическом железнодорожном колесе.

В мировой практике используют различные диаметры колес, которые одновременно применяются на одной колее, к тому же колесные пары закрепляют по две (три) на тележке, в результате этого колесная пара катится в криволинейном участке пути не перпендикулярно к рельсу. Чтобы минимизировать процесс изнашивания, рельсовую колею и железнодорожное колесо, износ которых происходит одновременно, необходимо рассматривать как систему. Для каждой системы по формуле [1] можно рассчитать максимальный радиус криволинейного участка пути, при котором износ будет минимальным.

Раскрытие изобретения представлено из трех частей: способ, профиль рельсовой колеи и профиль обода железнодорожного колеса.

1. Способ

Из уровня техники известен способ снижения интенсивности износа взаимодействующих со скольжением поверхностей за счет разделения их смазывающим материалом (смазкой).

Недостатки: в открытой системе колесо - рельс смазка, смешираясь с пылью и песком (абразивом), способствует увеличению износа, так как частицы абразива находятся дольше на поверхностях рельса и колеса.

Из уровня техники известен способ снижения интенсивности износа взаимодействующих при скольжении поверхностей за счет увеличения их твердости.

Недостатки: из опыта эксплуатации увеличение твердости элементов системы колесо - рельс уменьшает износ, но приводит к массовому дефекту «ползун», который образуется при торможении (разгоне) из-за снижения сцепления колеса с рельсом. Рельсовые нити собираются из отдельных рельсов, движение колес на стыках происходит с ударом, что приводит твердые (хрупкие) поверхности к усталостному изнашиванию (выкрашиванию). Данные дефекты устраняются переточкой профиля колеса, заменой (или ремонтом) рельса и существенно уменьшают ресурс элементов системы.

Наиболее близким прототипом данного изобретения является асимметричный специальный профиль рельсового пути, выполненный со сдвигом поверхности катания в сторону центра кривой на наружном рельсе в криволинейном участке пути, описанный в W. Schoch. Glasers Annalen, 2005, №8, S.317-323. Профиль получают шлифованием головки рельса на классической рельсовой колее специальными рельсошлифовальными поездами. В 1995 г применение асимметричного шлифования с целью создания специальных профилей головки наружного рельса было возведено в Австрии в разряд обязательных мероприятий, проводимых в рамках текущего содержания пути. В результате применения и шлифования увеличился срок службы рельсов до 50%.

Недостатки: технологический процесс шлифования по удалению металла самый дорогой и энергоемкий. При глубоком шлифовании закаленных рельсов происходит коробление металла вплоть до появления трещин. При каждой замене рельса на данном участке пути его необходимо шлифовать продолжительное время для придания головке рельса формы, принятой для этого участка пути. Поэтому данный способ не нашел широкого применения.

Предлагаемый способ уменьшения интенсивности износа заключается в сдвиге поверхностей катания на наружном и внутреннем рельсе в сторону центра кривой в криволинейном участке пути, за счет изменения подуклонки рельсов, рельсы устанавливают ассиметрично, при этом конусность колес колесной пары, профиль рельсов и ширина колеи остаются без изменения, как на основном профиле пути.

Технический результат достигается за счет, увеличения разницы диаметров окружностей колес (наружного и внутреннего) на колесной паре, по которым происходит контакт с рельсами во время качения по криволинейному участку пути и, соответственно, колесная пара будет катиться без износа гребня в кривой с меньшим радиусом.

Способ осуществим следующим образом.

При строительстве и реконструкции железных дорог и метрополитена в криволинейном участке пути укладывают профиль колеи по данному способу теме же технологиями, которые применяют для классической колеи. Методы замены подуклонки рельсов могут быть разными:

- замена рельсового скрепления при использовании старой шпалы;

- замена шпалы, а рельсовое скрепление остается такое же, как на основном профиле пути;

- замена прокладки под рельсом;

- изменение подуклонки только наружного рельса.

2. Профиль рельсовой колеи

Из уровня техники известен классический профиль рельсовой колеи номинальной шириной 1520 мм, принятый для эксплуатации на Российских железных дорогах, содержащий две рельсовые нити, каждая из которых включает рельсы, расположенные симметрично с подуклонкой (наклоном) к центру на величину 1/20.

Недостатки: для классического железнодорожного колеса диаметром 1250 мм данный профиль колеи обеспечивает нормальное (без износа) движение колесной пары только при радиусе кривой более 1250 метров, когда диаметры колес по кругу катания обеспечивают движение без контакта гребня колеса с боковой поверхностью рельса. Для колеса диаметром 950 мм - при радиусе кривой более 1000 метров. Для колеса диаметром 780 мм (метрополитен) - при радиусе кривой более 800 метров. При меньших радиусах криволинейного участка пути коничность колеса не работает, гребень колеса прижимается к боковой поверхности рельса, в месте контакта возникают силы трения скольжения, что приводит к механическому износу и нарушению геометрии гребня и боковой поверхности рельса.

По данному способу представлено три профиля рельсовой колеи для разных радиусов кривых и условий эксплуатации железной дороги.

Профили рельсовой колеи иллюстрируется фигурами 1-10.

1. Профиль рельсовой колеи предназначен для использования на участках пути в кривых среднего радиуса (для колеи 1520 размер радиуса от 1250 до 500 метров), выполнен с ассиметрично расположенными рельсами. Наружный рельс установлен с нулевой подуклонкой (перпендикулярно), внутренний - с двойной подуклонкой (при подуклонке 1/20 величина двойной подуклонки равна 1/10) относительно продольной оси шпалы. Ширина колеи такая же, как на основном профиле пути. Переход от прямолинейного участка (основной колеи) в криволинейный и обратно выполняется в переходном профиле пути с плавным изменением подуклонки, при неизменной ширине колеи. Стыковка рельсов с разной подуклонкой выполняется аналогично как на стрелочном переводе, где применяется укладка рельсов с нулевой подуклонкой. Профилю присвоено условное наименование ПУХ-СК.

Технический результат: профиль обеспечивает нормальное (без износа) катание колесной пары в кривых данного диапазона, для кривых с меньшими радиусами существенно снижает износ.

2. Профиль рельсовой колеи предназначен для использования на участках пути в кривых с малым радиусом (для колеи 1520 размер радиуса менее 500 метров), в которых, для предупреждения заклинивания колес при вписывании подвижного состава требуется уширение нормальной рельсовой колеи, выполнен с ассиметрично расположенными рельсами как на профиле ПУХ-СК. Ширина колеи делается на 10 мм шире, чем на основном пути (для колеи 1520 ширина колеи 1530 мм). Переход от прямолинейного участка (основной колеи) в криволинейный и обратно выполняется в переходном профиле пути с плавным изменением подуклонки и ширины колеи. Профилю присвоено условное наименование ПУХ-МК.

Технический результат: профиль обеспечивает нормальное (без износа) катание колесной пары в кривых данного диапазона только для колеса с профилем по данному способу ПУХ-Р (описан далее). Для колесной пары с классическим профилем износ будет одинаковым, как при катании по колее ПУХ-СК.

3. Временный (на переходный период) профиль рельсовой колеи предназначен для использования на участках пути в кривых радиусом менее 500 метров, выполнен с ассиметрично расположенными рельсами. Наружный рельс установлен с нулевой подуклонкой (перпендикулярно), внутренний установлен как на основном профиле пути. Номинальная ширина колеи увеличится на величину поворота наружного рельса (для колеи 1520 - ширина колеи 1528 мм, увеличение ширины колеи на 8 мм). Профилю присвоено условное наименование ПУХ-ВК.

Технический результат: данный профиль по характеристике износа схож с профилем ПУХ-СК. Для экономии стоимости жизненного цикла пути рекомендуется использовать данный профиль в начальный период модернизации криволинейных участков пути при применении железобетонных шпал классического типа (с симметричной подуклонкой) и для постоянного использования на деревянных шпалах.

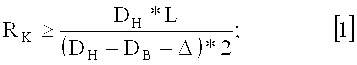

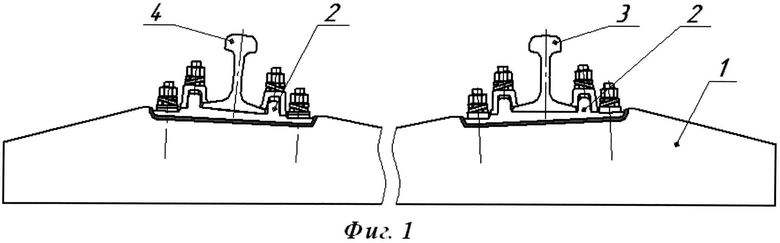

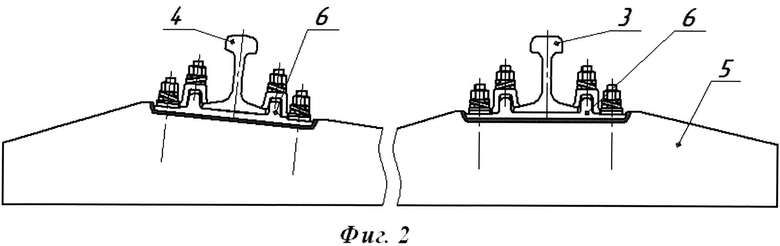

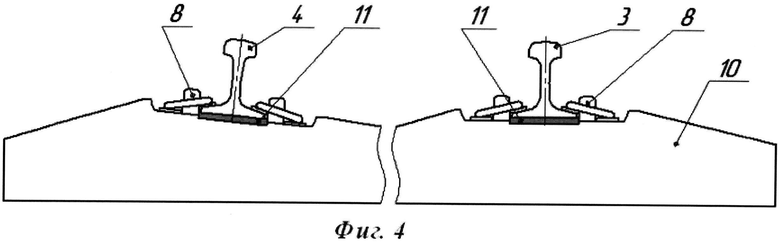

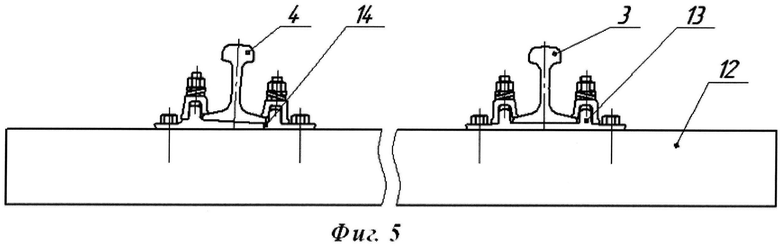

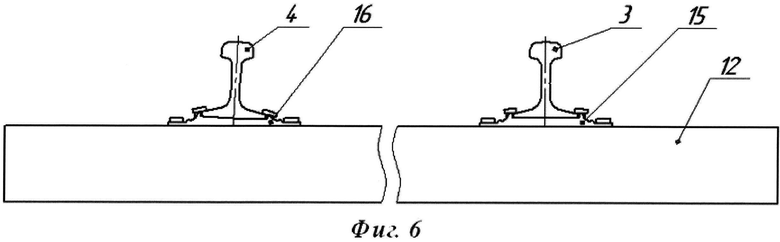

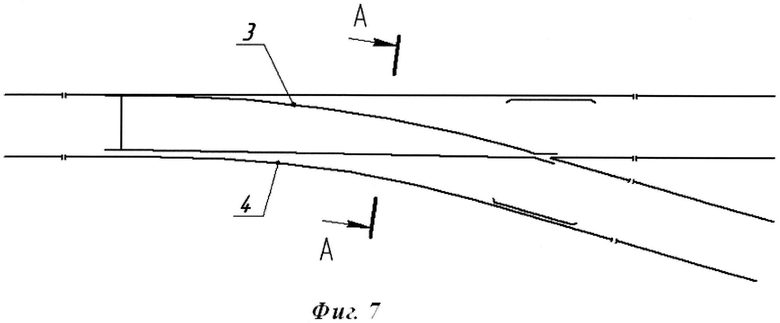

Рельсовые колеи ПУХ-СК, ПУХ-МК, ПУХ-ВК для криволинейных участков пути содержат наружный (3) и внутренний (4) рельсы, и могут быть реализованы при применении различных типов шпал (1, 5, 7, 10, 12, 17, 18), рельсовых скреплений (2, 6, 8) и прокладок под рельс (9, 11, 13, 14, 15, 16).

Типовые примеры реализации для колеи 1520 (см. фигуры 1-10):

1. Рельсовые колеи ПУХ-СК, ПУХ-МК, при применении рельса типа Р65, железобетонной шпалы 1 тип I по ГОСТ Р 54747-2011 и рельсового скрепления 2 подкладочного типа, изготовленного из металлического профиля, применяемого для изготовления рельсового скрепления КД-65 (профиль скрепления имеет подуклонку 1/20), при выполнении отверстий под крепеж к шпале, как у типового рельсового скрепления КБ-65, применяемого с данной шпалой, реализуются, когда под наружный рельс 3 подуклонка скрепления устанавливается разнонаправленно с подуклонкой на шпале (подуклонка скрепления нивелирует подуклонку шпалы), а под внутренний рельс 4 подуклонка скрепления устанавливается равнонаправленно с подуклонкой шпалы (величины подуклонок скрепления и шпалы складываются).

2. Рельсовые колеи ПУХ-СК, ПУХ-МК, при применении новой шпалы 5 с индексом «ПУХ» под рельсовое скрепление 6 подкладочного типа КБ-65 и рельса типа Р65, реализуются, когда площадка под рельсовое скрепление на шпале под наружный рельс 3 изготавливается параллельно оси шпалы, под внутренний рельс 4 - с двойной подуклонкой величиной 1/10.

3 Рельсовые колеи ПУХ-СК, ПУХ-МК, при применении рельса типа Р65, железобетонной шпалы 7 типа ШС-АРС-К с рельсовым скреплением 8 бесподкладочного типа АРС, реализуются, когда под наружный рельс 3 подкладывается нетиповая прокладка 9 с уклоном 1/20, которая устанавливается разнонаправленно с подуклонкой шпалы (когда уклон прокладки нивелирует подуклонку шпалы), под внутренний рельс 4 прокладка устанавливается равнонаправленно с подуклонкой шпалы (величины подуклонок прокладки и шпалы складываются).

4. Рельсовые колеи ПУХ-СК, ПУХ-МК при применении новой шпалы 10 с индексом «ПУХ» под рельсовое скрепление 8 бесподкладочного типа АРС и рельса типа Р65 реализуются, когда площадка под наружный рельс 3 выполняется параллельно оси шпалы, под внутренний рельс 4 - с двойной подуклонкой величиной 1/10.

5. Рельсовая колея ПУХ-ВК, при применении рельса типа Р65 и деревянной шпалы 12, реализуется, когда наружный рельс 3 устанавливается на подкладку 13 типа СК-65, внутренний рельс 4 - на подкладку 14 типа КД-65 при болтовом креплении подкладки к шпале.

6. Рельсовая колея ПУХ-ВК, при применении рельса типа Р65 и деревянной шпалы 12, реализуется, когда наружный рельс 3 устанавливается на подкладку 15 типа СД-65, внутренний рельс 4 - на подкладку 16 типа ДН-65 при костыльном креплении подкладки к шпале.

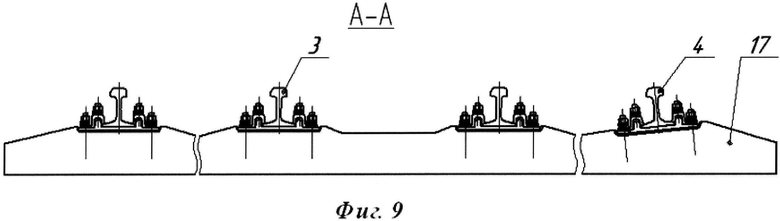

7. На обыкновенном стрелочном переводе, при применении железобетонных шпал 17, площадка под наружный рельс 3 выполняется параллельно оси шпалы, под внутренний рельс 4 - с двойной подуклонкой величиной 1/10, для прямого направления подуклонка площадки выполняется от категории стрелочного перевода.

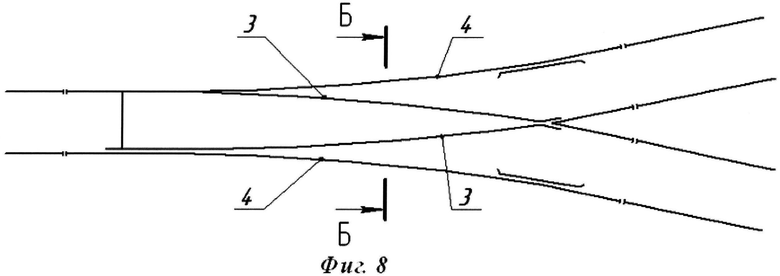

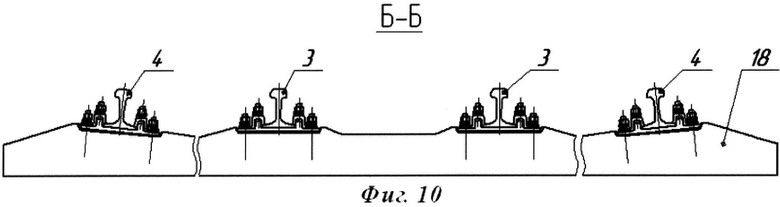

8. На симметричном стрелочном переводе, при применении железобетонных шпал 17, площадки под наружные рельсы 3 выполняется параллельно оси шпалы, под внутренние рельсы 4 - с двойной подуклонкой величиной 1/10.

Применение данного способа для другой колеи осуществляется аналогично приведенным примерам при использовании типов шпал, рельсовых скреплений и подкладок применяемых для нее. Расчет радиуса кривой выполняется по формуле [1] с учетом средней погрешности изготовления профиля на колесе.

Для стандартной колеи 1435 с подуклонкой 1/20 параметры износа будут аналогичны данному описанию. Для стандартной колеи 1435 с подуклонкой 1/40 параметры радиуса кривой RK удвоятся. Для колеи 1067 с подуклонкой 1/40 параметры износа будут аналогичны данному описанию.

3. Профиль обода железнодорожного колеса

Для максимального технического результата, на достижение которого направлено создание данного изобретения, необходимо второй компонент системы (железнодорожное колесо) согласовать с рельсовой колеей данного способа и с классической колеей, которая останется для применения на прямолинейном участке пути и в криволинейных участках с большим радиусом кривой.

Из уровня техники известен классический профиль поверхности обода железнодорожного колеса, принятый для эксплуатации на Российских железных дорогах, описанный в ГОСТе 11018-2011. Профиль используется на колесах с диаметрами 1050 и 1250 мм. Профиль состоит из поверхности гребня и поверхности катания. Поверхность гребня состоит из сопряженных двух дуг и прямой линии с углом наклона 70° к оси колеса, соединяется с поверхностью катания через выкружку радиусом 13,5 мм. Поверхность катания состоит из двух прямых. Первая, с углом наклона к оси колеса 1/20, начинается от выкружки, вторая имеет угол наклона 1/7 и пересекается с первой в точке, отстоящей от внутреннего торца колеса на расстоянии 100 мм.

Недостатки: данный профиль имеет ярко выраженный двухточечный контакт наружного колеса с рельсом на классической колее в криволинейном участке пути с радиусом менее 1250 метров. В начальный период износ гребня протекает с большей скоростью, после износа 5-8 мм интенсивность износа снижается. Первоначальный износ (приработка) образуется из-за несогласованности профилей поверхности колеса и рельса. Профиль поверхности обода имеет маленький ресурс по отношению к усталостному старению самого колеса.

Из уровня техники известен профиль поверхности обода железнодорожного колеса, принятый для эксплуатации на Российских железных дорогах для колес локомотивов, известный под наименованием ДМеТИ, разработанный Днепропетровский металлургический институтом. Описан профиль в руководстве по эксплуатации КМБШ 667120.001.РЭ. Профиль задан набором точек с координатами, через которые можно провести линию профиля гребня и линию поверхности катания. Ключевые параметры профиля: угол наклона гребня 70°, радиус выкружки 25 мм, уклон поверхности катания на измерительном диаметре 1/12.

Недостатки: данный профиль имеет точечный контакт с рельсом, с пятном контакта поверхности катания в системе колесо - рельс 40-50% по отношению к профилю по ГОСТ 11018-2011. Профиль в меньшей степени повреждает боковую поверхность рельсов, но ресурс поверхности катания из-за больших контактных напряжений очень маленький. Для увеличения общего ресурса колеса, при проведении технического обслуживания локомотива, осуществляют многократное профилактическое восстановление профиля точением, без снятия колесной пары с локомотива. Техническое обслуживание увеличивает стоимости жизненного цикла колеса. Ресурс колеса с данным профилем обода не изменится при взаимодействии с колеей по данному способу.

Наиболее близким прототипом данного изобретения является профиль поверхности обода железнодорожного колеса, описанный в патенте на изобретение RU 2454331 от 27.06.2012. Профиль задан набором точек (а, b, с, d, е, f, g, h, i, j, k, l, m, n, o, p, q, r) и содержит сопряженные между собой профиль поверхности гребня и поверхности катания, выполнен в виде линии, состоящей из гладко сопряженных отрезков прямых и дуг окружностей. Ключевые параметры профиля: угол наклона гребня 70°, радиус выкружки 15 мм, уклон поверхности катания на измерительном диаметре 1/20, линия подъема (от выкружки до линии измерительного диаметра) выполнена набором дуг с радиусами: 51,9; 73,2; 182,2; 566,7 мм. Профиль согласован с профилем головки рельса тип Р65.

Недостатки: данный профиль с использованием полного ресурса колесной пары можно применять на классической колее в криволинейных участках пути с радиусом кривой не менее 500 метров, но при износе поверхности катания на наружном рельсе, в месте взаимодействия, равным 0,5 мм, колесо в кривой менее 1000 метров будет касаться гребнем рельса. При эксплуатации колес с данным профилем требуется профилактическое шлифование рельсов и профилактическая переточка профиля колеса. Ресурс колеса с данным профилем больше, чем у колеса с профилем по ГОСТ 11018-2011, за счет того, что износ гребня протекает плавно на протяжении всего жизненного цикла колеса.

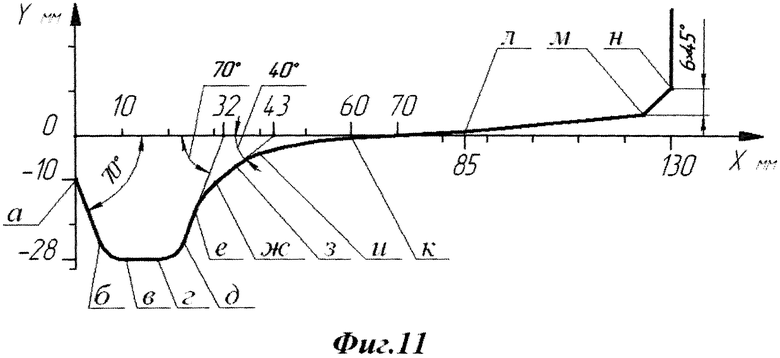

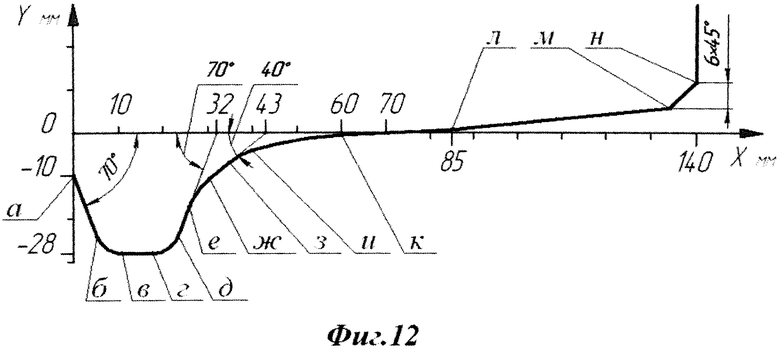

Предлагаемый профиль обода железнодорожного колеса иллюстрируется фигурами 11-12 и таблицами 1 и 2.

Предлагаемый профиль поверхности обода адаптирован под колею данного способа, согласован с традиционной колеей прямолинейного пути и может быть использован при изготовлении нового или переточке железнодорожного колеса. Изобретение раскрыто на примере обода колеса для эксплуатации на колее 1520 Российских железных дорог с рельсами типа Р50, Р65 и Р75. Заявленный по данному способу, профиль поверхности обода выполняется с внутренней поверхности колеса, которая последовательно сопряжена с прямой L1 на высоте гребня 18 мм, с углом наклона 70° к оси колеса, затем следует фаска R1=6 мм, далее прямая L2, параллельная к оси колеса, образует вершину гребня, которая через фаску R2=6 мм соединяется с рабочей поверхностью гребня. Профиль рабочей поверхности гребня выполнен из двух прямых, расположенных под углом и соединенных выкружкой R3=15 мм. Первая прямая L3, с углом наклона 70° к оси колеса, пересекает линию измерительного диаметра в точке, отстоящей от внутреннего торца колеса на расстоянии 32 мм, вторая прямая L4, с углом наклона к оси колеса 40°, пересекает линию измерительного диаметра на расстоянии 43 мм. Гребень и поверхность катания соединены выкружкой с радиусом R4=15 мм (равным радиусу дуги окружности, соединяющей боковую поверхность с поверхностью катания на головке рельса). Поверхность катания колеса начинается с линии подъема, радиусом R5=80 мм (равным боковому радиусу катания на головке рельса), гладко сопряженной с выкружкой и с опорной прямой в точке, отстоящей от внутреннего торца колеса на расстоянии 60 мм. Далее следует опорная прямая L5, с углом наклона 1/20 к оси колеса (равным подуклонке железнодорожного пути), которая пересекает линию измерительного диаметра в точке, отстоящей от внутреннего торца колеса на расстоянии 70 мм. Крайняя линия поверхности катания L6 имеет угол наклона 1/10 и пересекается с опорной прямой в точке, отстоящей от внутреннего торца колеса на расстоянии 85 мм. Оканчивается профиль фаской 6×45°. Профилю присвоено условное наименование ПУХ-Р.

Технический результат при использовании на классической рельсовой колее в криволинейном участке пути, где ресурс колеса будет больше ресурса колеса с профилем по патенту RU 2454331, достигается за счет существенного признака данного изобретения - наружная поверхность гребня имеет две зоны: рабочую и предохранительную. Положительный результат снижения интенсивности износа получается тем, что когда выкружка рабочей зоны гребня контактирует с рельсом, гребень колеса не касается его. Технический результат снижения интенсивности износа при взаимодействии с колеей по данному способу достигается тем, что диаметры окружностей колес (наружного и внутреннего), по которым происходит контакт с рельсом во время качения, позволяют колесной паре катиться по кривым, используемым в эксплуатации на железной дороге без контакта гребня с рельсом. Положительным результатом в профиле ПУХ-Р для повышения ресурса служит то, что используется большая часть поверхности катания, и взаимодействие с рельсами происходит на разных участках поверхности катания, на колеях прямолинейного и криволинейного участков пути. В кривых малого радиуса при применении колеи ПУХ-МК и колеса с профилем ПУХ-Р эффект притормаживания внутреннего колеса полезен повороту тележки подвижного состава при прохождении криволинейного участка пути.

Для колеса шириной 130 мм (см. фигуру 11), согласованного с колеей 1520 и рельсами типа Р50, Р65, Р75, в таблице 1 приведено обозначение линий, составляющих периметр профиля, и координаты крайних точек (а, 6, в, г, д, е, ж, з, и, к, л, м, н) этих линий, выраженные в мм, с началом координат на внутренней поверхности колеса для оси абсцисс и с началом координат на измерительном диаметре для оси ординат. Показаны угловые значения для прямых линий гребня и значения ключевых точек.

Для колеса шириной 140 мм (см. фигуру 12), параметры даны в таблице 2.

Для другой ширины колеи, подуклонки рельса основного пути и профиля головки рельса, профиль колеса выполняется аналогично заявленному с изменением параметров взаимодействующих элементов. Для колес другой ширины профиль образуется переносом фаски 6×45°.

Для профилирования обода колеса точением необходимо использовать оборудование, способное перемещать инструмент, используемый для точения, по криволинейной траектории. Для формирования выкружки использовать фасонный инструмент. При фрезеровании профиля использовать фасонные фрезы.

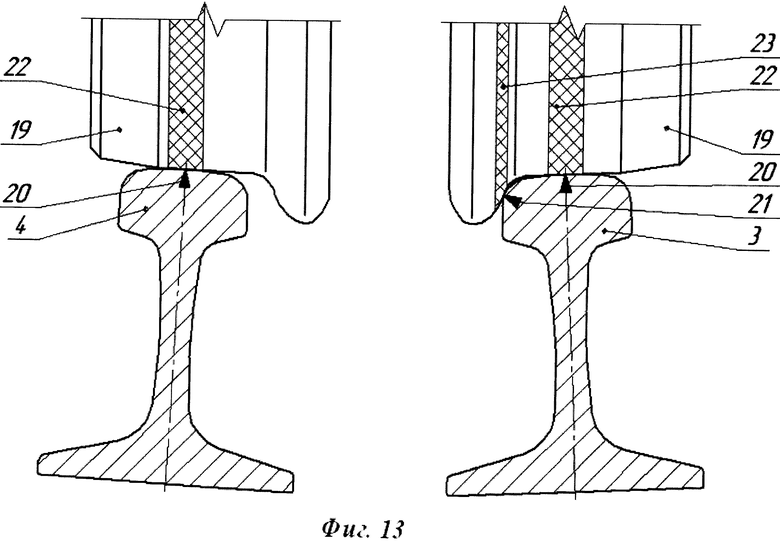

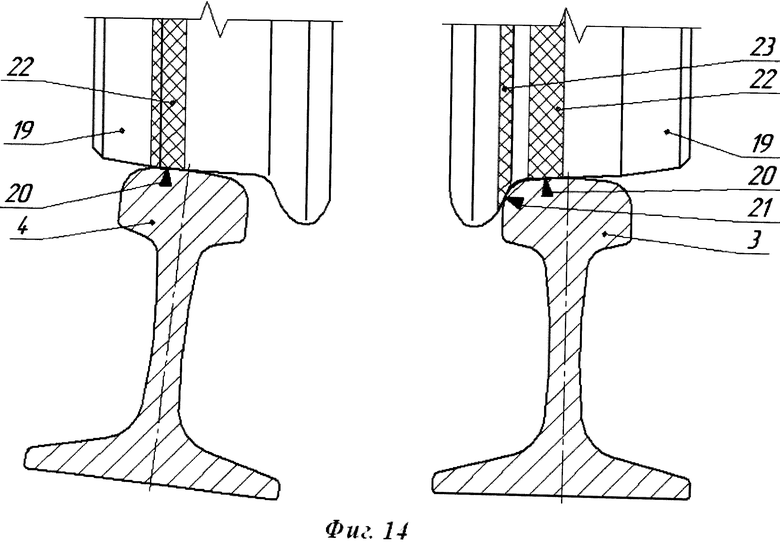

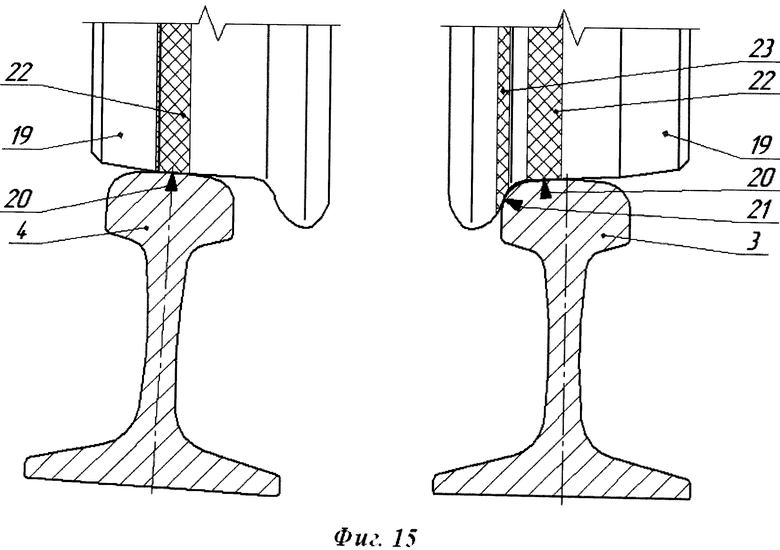

Взаимодействие колеса и рельса на криволинейном участке пути иллюстрируется фигурами 13-19.

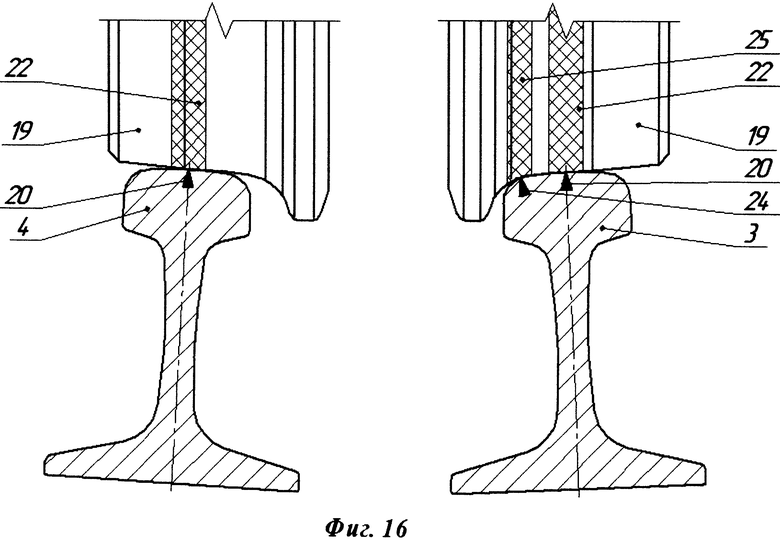

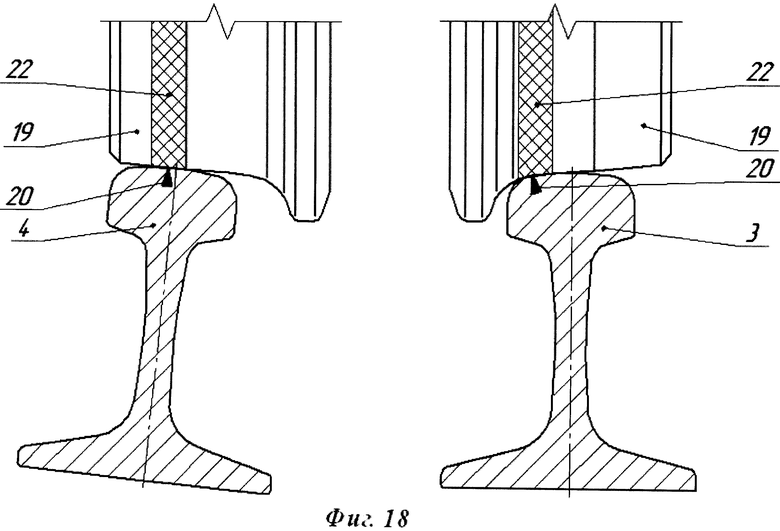

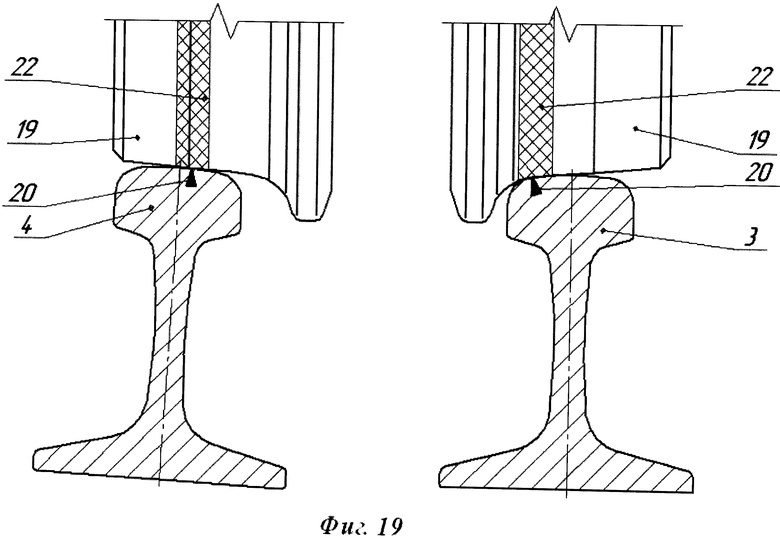

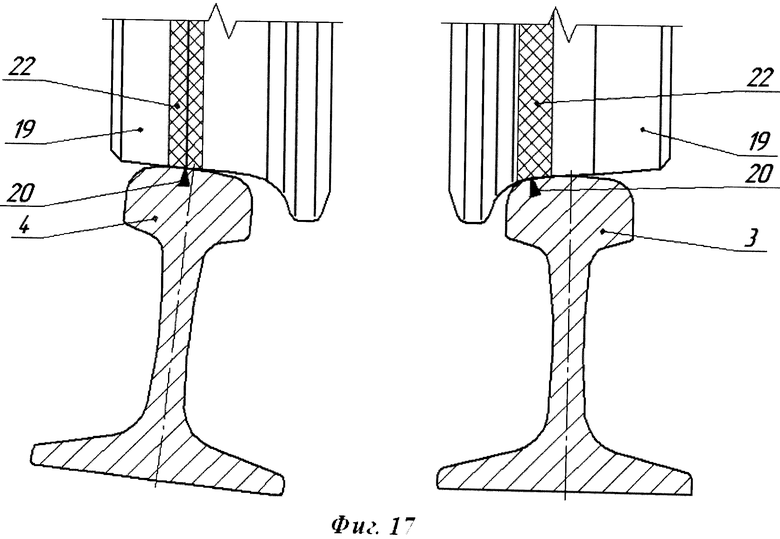

Взаимодействие колеса (19) на круге катания с рельсом происходит в точке (20) с пятном контакта (22), при касании гребнем - в точке (21) с пятном контакта (23) и при касании выкружкой - в точке (24) рельса с пятном контакта(25).

Типовые примеры взаимодействия поверхностей системы колесо - рельс показаны для колеи 1520 с подуклонкой 1/20 на криволинейном участке пути (см. фигуры 13-19):

1. Колесная пара с классическим профилем на ободе колеса 19 по ГOCT 11018-2011 взаимодействует на классической колее с наружным рельсом 3 в двух точках: на поверхности катания 20 и поверхности гребня 21; с внутренним рельсом 4 на поверхности катания 20. Максимальная разница диаметров колес, по которым происходит контакт с рельсом во время качения, не более 1,5 мм при ширине колеи 1520 мм и не более 3 мм при ширине 1540 мм.

2. Колесная пара с классическим профилем на ободе колеса 19 по ГОСТ 11018-2011 взаимодействует на колее ПУХ-СК с наружным рельсом 3 в двух точках: на поверхности катания 20 и поверхности гребня 21; с внутренним рельсом 4 на поверхности катания 20. Максимальная разница диаметров колес - не более 3 мм.

3. Колесная пара с классическим профилем на ободе колеса 19 по ГОСТ 11018-2011 взаимодействует на колее ПУХ-ВК с наружным рельсом 3 в двух точках: на поверхности катания 20 и поверхности гребня 21; с внутренним рельсом 4 на поверхности катания 20. Максимальная разница диаметров колес - не более 3 мм.

4. Колесная пара с профилем ПУХ-Р на ободе колеса 19 взаимодействует на классической колее с наружным рельсом 3 в двух точках: на поверхности катания 20 и поверхности выкружки 24; с внутренним рельсом 4 на поверхности катания 20. Максимальная разница диаметров колес - не более 1,5 мм при ширине колеи 1520 мм и не более 3 мм при ширине 1540 мм.

5. Колесная пара с профилем ПУХ-Р на ободе колеса 1у взаимодействует на колее ПУХ-СК с рельсами только на поверхности катания 20. Максимальная разница диаметров колес - не более 5,5 мм.

6. Колесная пара с профилем ПУХ-Р на ободе колеса 19 взаимодействует на колее ПУХ-МК с рельсами только на поверхности катания 20. Максимальная разница диаметров колес - не более 7 мм.

7. Колесная пара с профилем ПУХ-Р на ободе колеса 19 взаимодействует на колее ПУХ-ВК с рельсами только на поверхности катания 20. Максимальная разница диаметров колес - не более 5 мм.

На фигуре 1 показан профиль рельсовой колеи ПУХ-СК (ПУХ-МК) на железобетонной шпале тип I по ГОСТ Р 54747-2011, с рельсовым скреплением подкладочного типа.

На фигуре 2 показан профиль рельсовой колеи ПУХ-СК (ПУХ-МК) на железобетонной шпале с индексом «ПУХ» (применяемой только для криволинейного участка пути с профилем по данному способу), с рельсовым скреплением подкладочного типа.

На фигуре 3 показан профиль рельсовой колеи ПУХ-СК (ПУХ-МК) на железобетонной шпале типа ШС-АРС-К, с рельсовым скреплением бесподкладочного типа.

На фигуре 4 показан профиль рельсовой колеи ПУХ-СК (ПУХ-1уК) на железобетонной шпале с индексом «ПУХ», с рельсовым скреплением бесподкладочного типа.

На фигуре 5 показан профиль рельсовой колеи ПУХ-ВК на деревянной шпале с применением подкладок типа СК-65 и КД-65.

На фигуре 6 показан профиль рельсовой колеи ПУХ-ВК на деревянной шпале с применением подкладок типа СД-65 и ДН-65.

На фигуре 7 показана схема обыкновенного стрелочного перевода, у которого главный путь проходит по прямой.

На фигуре 8 показана схема симметричного стрелочного перевода.

На фигуре 9 показано сечение обыкновенного правого стрелочного перевода, выполненного с использованием железобетонных шпал.

На фигуре 10 показано сечение симметричного стрелочного перевода, выполненного с использованием железобетонных шпал.

На фигуре 11 показан периметр профиля ПУХ-Р для поверхности обода железнодорожного колеса шириной 130 мм.

На фигуре 12 показан периметр профиля ПУХ-Р для поверхности обода железнодорожного колеса шириной 140 мм.

На фигуре 13 показано взаимодействие в криволинейном участке пути железнодорожного колеса с профилем по ГОСТ 11018-2011 с классической рельсовой колеей 1520.

На фигуре 14 показано взаимодействие в криволинейном участке пути железнодорожного колеса с профилем по ГОСТ 11018-2011 с колеей ПУХ-СК.

На фигуре 15 показано взаимодействие в криволинейном участке пути железнодорожного колеса с профилем по ГОСТ 11018-2011 с колеей ПУХ-ВК.

На фигуре 16 показано взаимодействие в криволинейном участке пути железнодорожного колеса с профилем ПУХ-Р с классической рельсовой колеей 1520.

На фигуре 17 показано взаимодействие в криволинейном участке пути железнодорожного колеса с профилем ПУХ-Р с колеей ПУХ-СК.

На фигуре 18 показано взаимодействие в криволинейном участке пути железнодорожного колеса с профилем ПУХ-Р с колеей ПУХ-МК.

На фигуре 19 показано взаимодействие в криволинейном участке пути железнодорожного колеса с профилем ПУХ-Р с колеей ПУХ-ВК.

Анализируя полученные результаты, можно сделать вывод о преимуществах использования данного изобретения для увеличения ресурса и снижения стоимости жизненного цикла системы колесо - рельс, уменьшения шума и повышения безопасности движения.

Предполагается на первом этапе замену классической рельсовой колеи выполнить на колею ПУХ-ВК и начать с криволинейных участков пути, где износ протекает более интенсивно и выполнить переточку колесных пар, устанавливаемых на тяговом подвижном составе, на профиль ПУХ-Р.

На втором этапе провести замену на колею ПУХ-СК. При замене рельсовой колеи на 50% и более криволинейных участков пути, на магистральных линиях, приступить к замене профиля обода колеса на профиль ПУХ-Р для всего подвижного состава и замене профиля колеи на криволинейных участках с малым радиусом на колею ПУХ-МК.

При строительстве и реконструкции криволинейных участков пути экономически целесообразно укладывать новые шпалы с индексом «ПУХ», с рельсовым скреплением как на основном пути, а снятые классические шпалы использовать для прямолинейных участков пути.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ЭЛЕМЕНТОВ СИСТЕМЫ КОЛЕСО - РЕЛЬС И ПРОФИЛИ РЕЛЬСОВОЙ КОЛЕИ И ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА НА ЕГО ОСНОВЕ | 2015 |

|

RU2595200C1 |

| ШПАЛА ДЛЯ КРИВОЛИНЕЙНОГО УЧАСТКА ПУТИ | 2017 |

|

RU2668146C1 |

| ПРОФИЛЬ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2441762C1 |

| ПРОФИЛЬ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2454331C1 |

| РЕЛЬС ЖЕЛЕЗНОДОРОЖНЫЙ | 2018 |

|

RU2708819C2 |

| Способ текущего содержания кривого участка пути в плане и рельсовая колея для его реализации | 2015 |

|

RU2609612C2 |

| ПРОФИЛЬ ПОВЕРХНОСТИ ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2018 |

|

RU2684347C1 |

| ОБОД ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 1994 |

|

RU2121930C1 |

| ОБОД ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 1991 |

|

RU2019430C1 |

| Способ эксплуатации кривого участка пути в плане и устройство рельсовой колеи в кривых | 2016 |

|

RU2611234C2 |

Изобретение относится к железнодорожному транспорту, а именно к взаимодействию железнодорожной колесной пары с рельсовой колеей, и может быть применено для криволинейных участков пути. Для повышения ресурса элементов системы колесо - рельс сдвигают места взаимодействия элементов системы по поверхности катания рельсов в сторону центра кривой. Сдвиг выполняют за счет изменения подуклонки рельса. Профиль рельсовой колеи содержит две рельсовые нити, содержащие рельсы, прикрепленные к шпалам с помощью рельсового скрепления. Наружный рельс установлен с нулевой подуклонкой. Внутренний рельс установлен с уклоном, равным величине двух подуклонок, либо с подуклонкой как на основном пути. Профиль поверхности обода колеса включает сопряженные между собой профили поверхности гребня и поверхности катания. Профиль выполнен в виде линии, состоящей из отрезков прямых и дуг окружностей. Достигается повышение ресурса железнодорожного колеса и наружного рельса на криволинейном участке пути и безопасность движения. 3 н. и 7 з.п. ф-лы, 19 ил., 2 табл.

1. Способ повышения ресурса элементов системы колесо - рельс, включающий сдвиг мест взаимодействия элементов системы по поверхности катания рельсов в сторону центра кривой, отличающийся тем, что сдвиг выполняют за счет изменения подуклонки рельса.

2. Профиль рельсовой колеи для криволинейного участка пути, содержащего две рельсовые нити, каждая из которых включает рельсы, прикрепленные к шпалам при помощи рельсового скрепления, отличающийся тем, что наружный рельс установлен с нулевой подуклонкой по отношению к продольной оси шпалы, а внутренний рельс установлен с уклоном, равным величине двух подуклонок, либо с подуклонкой, как на основном пути.

3. Профиль по п.2, отличающийся тем, что крепление рельса с измененной подуклонкой рельсовым скреплением подкладочного типа к железобетонной шпале, имеющей подуклонку под установку скрепления, выполнено скреплением, которое имеет уклон между основанием и опорной площадкой для рельса, равный подуклонке, как на железобетонной шпале.

4. Профиль по п.2, отличающийся тем, что крепление рельса с измененной подуклонкой рельсовым скреплением бесподкладочного типа к железобетонной шпале, имеющей подуклонку под установку скрепления, выполнено с установкой подкладки под рельс, которая имеет уклон, равный подуклонке, как на железобетонной шпале.

5. Профиль по п.2, отличающийся тем, что крепление рельсов с измененной подуклонкой рельсовым скреплением, у которого основание параллельно опорной площадки под рельс, выполнено на шпале, у которой подуклонка опорной площадки под наружный рельс равна нулю, под внутренний рельс равна величине двойной подуклонки.

6. Профиль поверхности обода железнодорожного колеса, включающий сопряженные между собой профиль поверхности гребня и поверхности катания, выполненный в виде линии, состоящей из отрезков прямых и дуг окружностей, отличающийся тем, что профиль выполняется с внутренней поверхности колеса, последовательно сопряженной с прямой L1 с углом наклона 70° к оси колеса, затем с фаской R1=6 мм, далее горизонтальная прямая L2, образующая вершину гребня, фаской R2=6 мм соединена с рабочей поверхностью гребня, образованной из двух прямых L3 и L4, расположенных под углом 70° и 40° к оси колеса, пересекающих линию измерительного диаметра в точках, отстоящих от внутреннего торца колеса на расстоянии 32 и 43 мм и соединенных дугой R3 с радиусом, равным радиусу дуги окружности выкружки, далее расположена выкружка с радиусом R4, гладко сопряженная с линией подъема с радиусом R5, которая гладко сопряжена с опорной прямой L5 в точке, отстоящей от линии измерительного диаметра, к внутреннему торцу колеса, на расстояние 10 мм, далее крайняя линия поверхности катания L6 пересекает опорную прямую в точке, отстоящей от линии измерительного диаметра, к наружному торцу колеса, на расстояние 15 мм, заканчивается профиль фаской 6×45°.

7. Профиль по п.6, отличающийся тем, что радиус выкружки R4 равен радиусу дуги окружности, соединяющей боковую поверхность с поверхностью катания на головке рельса.

8. Профиль по п.6, отличающийся тем, что радиус линии подъема R5, которая взаимодействует с рельсом, установленным с нулевой подуклонкой, равен радиусу окружности поверхности катания на головке рельса, на которой происходит взаимодействие.

9. Профиль по п.6, отличающийся тем, что опорная прямая L5 имеет угол наклонна к оси колеса, равный подуклонке рельса, как на основном профиле железнодорожного пути.

10. Профиль по п.6, отличающийся тем, что крайняя линия L6 имеет угол наклона к оси колеса, равный величине двух подуклонок.

| US 3469784 A, 30.09.1969 | |||

| Устройство для разработки грунта в опускной крепи ствола шахты | 1950 |

|

SU91936A2 |

| ПРОФИЛЬ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2441762C1 |

| ПРОФИЛЬ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2454331C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МАЛОМОЩНЫМ ЭЛЕКТРОПРИВОДОМ ПОСТОЯННОГО ТОКА ПО ЗАДАННОМУ ЦИКЛУ | 1956 |

|

SU113201A1 |

| Механическая двухсторонняя педаль для железнодорожной электрической сигнализации | 1929 |

|

SU22099A1 |

| Способ получения газонепроницаемого уплотнения | 1944 |

|

SU65370A1 |

| Способ определения удобоукладываемости бетона | 1947 |

|

SU82225A1 |

Авторы

Даты

2015-11-20—Публикация

2013-01-21—Подача