Изобретение относится к области железнодорожного транспорта и может быть использовано в грузовых вагонах с тележками, рассчитанными на повышенные (25 тс и более) осевые нагрузки, в конструкции железнодорожных колёс, взаимодействующих с профилем рельса Р65 с подуклонкой 1:20.

Известен профиль рабочей поверхности железнодорожного колеса (см. RU 2648545 С2, опубл. 16.03.2018), состоящий из гладко сопряженных прямолинейных отрезков и дуг окружностей, образующих радиусы скругления, в котором прямолинейные отрезки образованы линией катания, соответствующей коничности 1:10, и углом наклона гребня колеса 60°, а их сопряжение выполнено в виде двух дуг окружностей, из которых радиус примыкающей к гребню колеса дуги составляет R1=20±2 мм, а радиус примыкающей к линии катания дуги составляет R2=106±2 мм, причём точки сопряжения упомянутых прямолинейных отрезков и дуг окружностей имеют координаты (-37,5; -13,1), (-24,9; -3,5) и (-5,8;-0,4) относительно точки 0, расположенной в расчетном центре профиля колеса, на пересечении с кругом катания. Выполнение угла наклона гребня колеса равным 60° не целесообразно, поскольку обусловливает постепенный износ пары колесо-рельс, возникающий вследствие интенсивного контакта рабочей поверхности гребня наружного колеса с боковой гранью головки рельса при прохождении кривых участков пути. Также, согласно зарубежному опыту развития тяжеловесного движения и формообразования поверхности катания колеса, в странах, входящих в IHHA (Международная ассоциация тяжеловесного движения), угол наклона гребня колеса выполняют в диапазоне от 65 до 75°. Кроме того, исходя из того, что железнодорожное движение в Российской Федерации является смешанным и форма профилей рельсов прирабатывается к колёсам разных видов подвижного состава, при этом у тягового подвижного состава и у пассажирских вагонов угол наклона гребня колеса составляет 65°, а у скоростных электропоездов 70°, можно сделать заключение, что использовать форму профилей новых колес с углом наклона ниже 65°, не целесообразно.

Наиболее близким аналогом изобретения является профиль поверхности обода железнодорожного колеса (см. RU 26208 U1, опубл. 20.11.2002), который состоит из гладко сопряженных отрезков прямых и дуг окружностей, причем значения радиусов и положение центров окружностей таких дуг относительно точки ноль на пересечении среднего радиуса круга катания с образующей поверхности катания выбраны с учетом фактической толщины гребня в интервале от 30 мм для ремонтных колес и до 34 мм для новых колес. При толщине гребня 30 мм координаты центров окружностей и радиусы дуг равны x1 = -56,77 мм и у1 = -14,7 мм для R1 = 13,5 мм, x2 = -25,6 мм и у2 = -20,4 мм для R2 = 17,7 мм, x3 = -23,5 мм и у3 = -20,71 мм для R3 = 19,5 мм, дуга радиуса R1, служащая образующей выпуклой рабочей поверхности гребня, отрезком прямой с углом наклона 70° к горизонтали сопряжена с дугой радиуса R2, служащей частью образующей выкружки, дуга радиуса R2 сопряжена с дугой радиуса R3, которая служит продолжением образующей выкружки и сопряжена с поверхностью катания отрезком прямой с уклоном 1 : 20 (-25 мм ≤ х <0 мм), переходящим в отрезок прямой с уклоном 1 : 40 (0 мм ≤ х <40 мм) и далее в отрезок прямой с уклоном 1 : 7 (40 мм ≤ х ≤ 54 мм). При толщине гребня 34 мм описаны соответствующие признаки, характеризующие профиль поверхности обода железнодорожного колеса. Данный профиль поверхности колеса оптимизирован в части рабочей поверхности гребня и выкружки, что при прохождении кривых участков пути с радиусом кривизны менее 350 м уменьшает контактные давления между гребнем наружного колеса и боковой гранью головки рельса и, тем самым, способствует уменьшению износа колеса по поверхности гребня и рельса. Вместе с тем, поверхность катания данного известного профиля поверхности колеса, сопряжённая через выкружку с рабочей поверхностью гребня, выполнена в виде конусообразной кусочно-линейной поверхности, вследствие чего при поперечном перемещении колесной пары относительно оси пути сокращается площадь пятна контакта между колесом и рельсом и может возникать двухточечный контакт поверхностей колеса и рельса, приводящий к их взаимному износу.

Техническая проблема, не решаемая при использовании известных технических решений, заключается в том, что профили колеса и рельса оказывают существенное влияние на величины контактных напряжений и проскальзывания, вызывая контактную усталость поверхностного слоя металла на площадке контакта и постепенный взаимный износ. Известные профили железнодорожных колёс задают геометрию контакта пары колесо-рельс, не достаточно оптимальную для применения таких колёс при повышенных осевых нагрузках.

Техническим результатом, достигаемым при использовании изобретения, является увеличение долговечности железнодорожного колеса за счёт оптимизации формы профиля поверхности его обода, позволяющей использование железнодорожного колеса в тележках, рассчитанных на повышенные осевые нагрузки.

Для достижения указанного технического результата в профиле поверхности обода железнодорожного колеса, образованном профильной линией, сформированной из отрезков прямых и дуг окружностей, плавно сопряжённых между собой в последовательно расположенных точках сопряжения, предлагается формировать профильную линию из вертикального отрезка прямой, образующей внутреннюю сторону железнодорожного колеса с конечной точкой сопряжения А, дуги окружности AB радиусом R1=45,0 мм, дуг окружности BC и CD радиусами R2=R3=12,5 мм, наклонного отрезка прямой DE, выполненным под углом в диапазоне от 68 до 70° к горизонтали, дуги окружности EF радиусом R4, выполненным в диапазоне от 16,8 до 17 мм, дуги окружности FG радиусом R5, выполненным в диапазоне от 87,5 до 90,0 мм, дуги окружности GH радиусом R6, выполненным в диапазоне от 320 до 330 мм, дуг окружности HI и IJ радиусами R7=R8, выполненными в диапазоне от 495 до 505 мм, отрезка прямой JK, выполненным с уклоном 1:20 к горизонтали, отрезка прямой KL, выполненным с уклоном 1:7 к горизонтали, фаски LM, выполненной на внешней стороне железнодорожного колеса.

В конкретных формах реализации профиль поверхности обода железнодорожного колеса выполнен для железнодорожного колеса шириной 130 мм с толщиной гребня 32,5 мм.

Положение точек A, B, C, D, E, F, G, H, I, J, K, L и M профильной линии задано следующими координатами x и y относительно точки I, расположенной на пересечении среднего радиуса круга катания с образующей поверхности катания железнодорожного колеса:

для точки A: xA=-72,00; yA=-0,03,

для точки B: xB=-66,46; yB=-21,63,

для точки C: xC=-55,44; yC=-28,00,

для точки D: xD=-43,98; yD=-20,20,

для точки E: xE=-39,46; yE=-9,94,

для точки F: xF=-28,01; yF=-2,57,

для точки G: xG=-21,22; yG=-1,56,

для точки H: xH=-9,44; yH=-0,49,

для точки I: xI=0,00; yI=0,00,

для точки J: xJ=2,03; yJ=0,22,

для точки K: xK=28,11; yK=1,53,

для точки L: xL=52,04; yL=4,98,

для точки M: xM=58,00; yM=11,02.

Предлагаемый профиль поверхности обода железнодорожного колеса, в сравнении с прототипом, имеет более плавное сопряжение рабочей поверхности гребня с поверхностью катания колеса. Так, образующие рабочую поверхность гребня дуги выполнены: дуга окружности между точками сопряжения E и F - радиусом R4=16,8-17 мм (в профиле колеса по прототипу R2 = 17,7 мм), дуга окружности между точками сопряжения F и G - радиусом R5=87,5-90,0 мм (в профиле колеса по прототипу R3 = 19,5 мм). Линия профиля колеса между точками сопряжения F и J, образующая поверхность катания, выполнена криволинейной с переходом в точке J в отрезок прямой JK с уклоном 1:20 с координатой xJ=2,03 (в профиле колеса по прототипу поверхность катания выполнена конусообразной кусочнолинейной, а переход выкружки в отрезок прямой с уклоном 1:20 осуществлён в точке с координатой x ≥-25 мм). За счёт предложенного профиля выполнения поверхности катания колесо более эффективно участвует в контактном взаимодействии с рельсом, головка которого в верхней части закруглена по радиусу, что обеспечивает увеличение площади пятна контакта между колесом и рельсом при поперечном перемещении колесной пары относительно оси пути, повышает ресурс колеса и рельса по контактному выкрашиванию при повышенных осевых нагрузках.

Граничные значения диапазонов углов наклона отрезков прямых рабочей поверхности гребня, составляющие 68-70° к горизонтали, выбраны исходя из следующего. При выполнении угла наклона менее 68° возрастает период приработки поверхности катания колеса, во время которого велика интенсивность износа поверхности гребня, поэтому целесообразно выполнять тот угол наклона, который имеет уже приработанное к рельсу колесо. При выполнении угла наклона свыше 70° возможны ситуации заклинивания колеса на стрелочных переводах, и, кроме того, с увеличением угла наклона увеличивается расстояние между внутренними гранями колес относительно головки рельса, что приводит к повышенным колебаниям за счёт возрастания амплитуды извилистого движения, что ухудшает динамику вагона.

Граничные значения диапазона радиуса R4 выбраны исходя из того, что выполнение радиуса менее нижней границы диапазона приводит к сокращению толщины гребня; выполнение радиуса более верхней границы диапазона приводит к возрастанию вероятности двухточечного контакта. Граничные значения диапазона радиуса R6 выбраны таким образом, чтобы при поперечном перемещении колесной пары относительно оси пути пятно контакта между колесом и рельсом имело эллиптическую форму, вытянутую поперек оси пути, а не вдоль этой оси. Граничные значения диапазона радиуса R5 находятся в зависимости от угла наклона рабочей части гребня и радиусов сопредельных дуг - радиуса R4 и радиуса R6. Граничные значения диапазона радиусов R7, R8 обусловлены тем, что при выполнении указанных радиусов за пределами верхнего и нижнего граничных значений возможно возникновение двухточечного контакта между колесом и рельсом, приводящее к их взаимному повышенному износу.

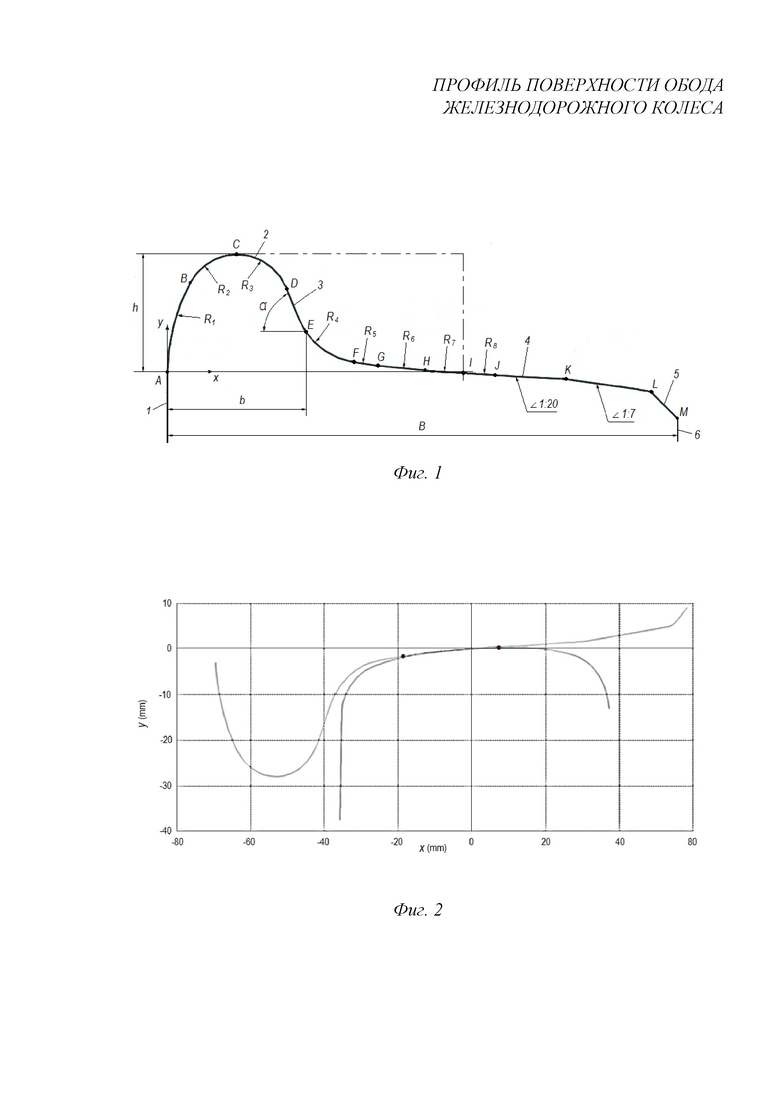

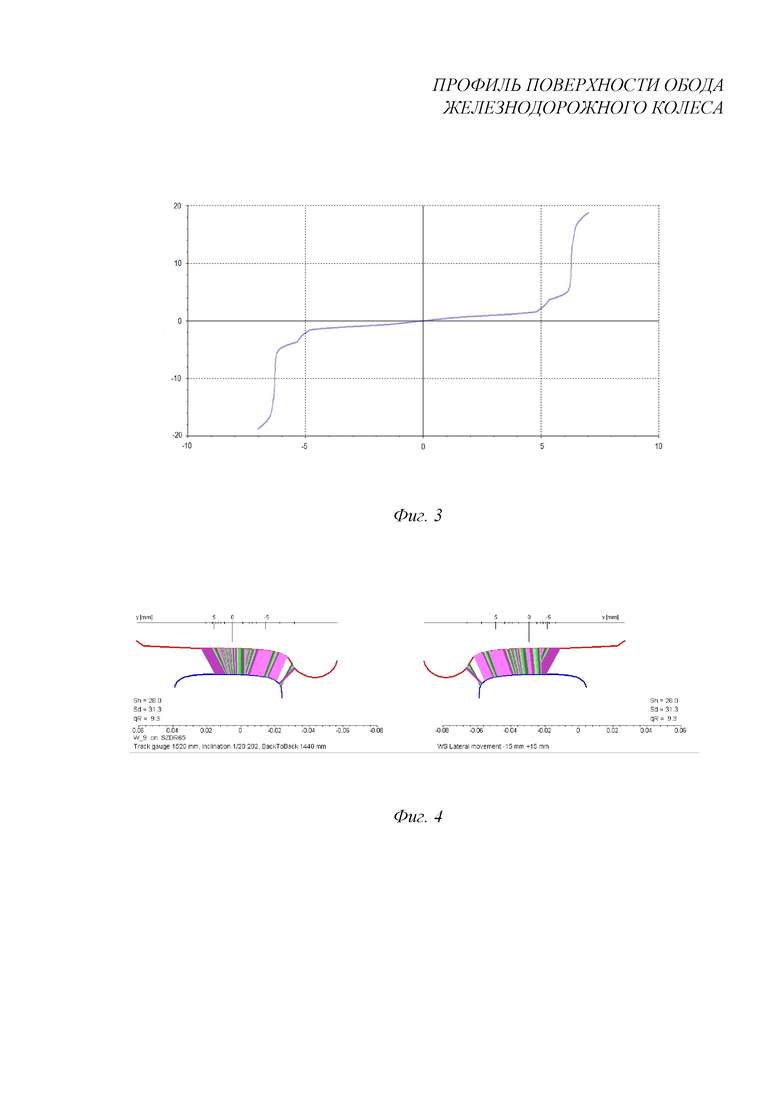

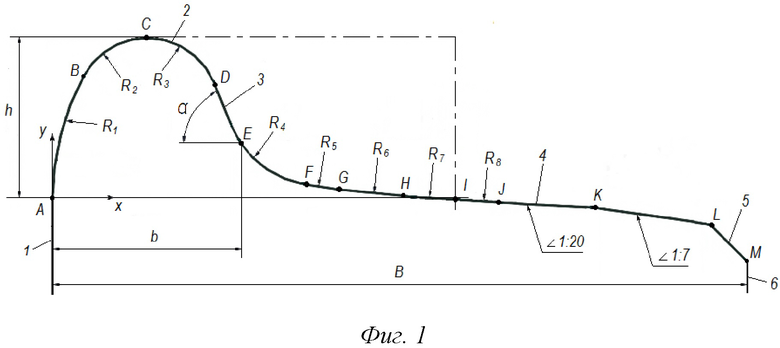

Изобретение поясняется графическим материалом, где представлены:

на фиг. 1 - профиль поверхности обода железнодорожного колеса;

на фиг. 2 - схема контактирования профиля поверхности обода железнодорожного колеса с рельсом Р65 (подуклонка 1/20);

на фиг. 3 - график зависимости разницы радиуса круга катания от бокового перемещения железнодорожного колеса относительно рельса Р65;

на фиг. 4 – диаграмма взаимодействия железнодорожного колеса с рельсом Р65.

Обод железнодорожного колеса (фиг. 1) ограничен внутренней стороной 1 колеса, поверхностью 2 вершины гребня, сопряжённой через рабочую поверхность 3 гребня с выкружкой, переходящей в поверхность 4 катания, и фаской 5 на внешней стороне 6 колеса. Профиль поверхности обода выполнен для железнодорожного колеса шириной В=130 мм, толщиной гребня b=32,5 мм, высотой гребня h=28,0 мм и углом наклона к горизонтали рабочей части гребня α=68-70°. Образующая профиль поверхности обода колеса линия состоит из отрезков прямых и дуг окружностей, которые плавно сопряжены между собой в последовательно расположенных точках сопряжения A, B, C, D, E, F, G, H, I, J, K, L, M. Координаты x и y указанных точек сопряжения выражены в мм и представлены в таблице, причём начало координат находится в точке сопряжения I, расположенной на пересечении среднего радиуса круга катания с образующей поверхности катания железнодорожного колеса.

Таблица

Предлагаемый профиль поверхности обода железнодорожного колеса, имеющий наименование «Профиль ВНИЦТТ», был рассчитан для ресурса поверхности катания колес на основе экспериментальных наблюдений за вагонами модели 12-9853 на тележках 18-9855 с осевой нагрузкой 25 тс. В части поверхности гребня данный профиль включает в себя вертикальный отрезок прямой на внутренней стороне 1 колеса, сопряжённый в точке А с дугой окружности радиусом R1=45,0 мм и затем в точках B и C с дугами окружностей радиусами R2=R3=12,5 мм, образующими вершину 2 гребня. Затем расположена рабочая поверхность 3 гребня, образованная наклонным отрезком прямой DE и выкружкой. Наклонный отрезок прямой DЕ рабочей поверхности 3 гребня выполнен с углом наклона от 68-70° к горизонтали и в точке E сопрягается с выкружкой, которая образована двумя дугами окружностей EF и FG радиусом R4=16,8-17 мм и радиусом R5=87,5-90,0 мм, соответственно. Далее, в точке G выкружка сопрягается с поверхностью 4 катания. Поверхность 4 катания состоит из сопряжённых последовательно в точках G, H и I дуг окружностей радиусами R6=320-330 мм и R7=R8=495-505 мм и затем - из двух наклонных отрезков прямых - отрезка прямой JK с уклоном 1:20 и отрезка прямой KL с уклоном 1:7. На внешней стороне 6 колеса выполнена фаска 5 с конечными точками L и M.

Схема контактирования профиля поверхности обода железнодорожного колеса с рельсом Р65 (фиг. 2) иллюстрирует область контактирования профиля поверхности 4 катания железнодорожного колеса с верхней частью рельса. Причём достигнуто увеличение указанной области контактирования за счёт выполнения криволинейным профиля поверхности 4 катания на участке между точками сопряжения G и J.

Из графика зависимости разницы радиуса круга катания от бокового перемещения железнодорожного колеса относительно рельса Р65 (фиг. 3) следует, что благодаря криволинейному профилю поверхности 4 катания указанная зависимость изменяется без резких скачков по вертикали, т.е. контакт пары колесо-рельс происходит плавно.

Форма и параметры пятен контакта левого и правого колёс с левым и правым рельсами, представленных на диаграмме взаимодействия железнодорожного колеса с рельсом Р65 (фиг. 4) и рассчитанных по теории Герца для разных точек контакта, дают наглядное представление о равномерном распределении контактных давлений по длине профиля обода колеса в части выкружки и поверхности катания. При этом величина пятна контакта находится в обратной зависимости от величины контактного давления в паре колесо-рельс. Как видно, предлагаемый профиль поверхности обода колеса, выполненный с выкружкой, образованной парой дуг окружностей радиусами R4 и R5, исключает двухточечный контакт поверхностей колеса и рельса и обеспечивает гладкий переход при поперечном перемещении колеса по рельсу относительно оси пути в кривых среднего радиуса со среднеизношенным рельсом, при движении по которым зона контакта смещается из преимущественно средней части поверхности катания колеса к поверхности гребня колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Профиль поверхности обода железнодорожного колеса грузового вагона | 2024 |

|

RU2839027C1 |

| ПРОФИЛЬ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2441762C1 |

| ПРОФИЛЬ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2011 |

|

RU2454331C1 |

| Профиль поверхности обода колес грузовых вагонов | 2017 |

|

RU2661186C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ЭЛЕМЕНТОВ СИСТЕМЫ КОЛЕСО-РЕЛЬС И ПРОФИЛИ РЕЛЬСОВОЙ КОЛЕИ И ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА НА ЕГО ОСНОВЕ | 2013 |

|

RU2568819C2 |

| Профиль поверхности обода колес пассажирских вагонов | 2017 |

|

RU2661183C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ЭЛЕМЕНТОВ СИСТЕМЫ КОЛЕСО - РЕЛЬС И ПРОФИЛИ РЕЛЬСОВОЙ КОЛЕИ И ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА НА ЕГО ОСНОВЕ | 2015 |

|

RU2595200C1 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА Р65-ВГ1 | 2016 |

|

RU2648545C2 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2019 |

|

RU2715826C1 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2016 |

|

RU2698592C2 |

Изобретение относится к области железнодорожного транспорта и может быть использовано в грузовых вагонах с тележками, рассчитанными на повышенные (25 тс и более) осевые нагрузки, в конструкции железнодорожных колёс, взаимодействующих с профилем рельса Р65 с подуклонкой 1:20. Профиль поверхности обода выполнен для железнодорожного колеса шириной 130 мм, толщиной гребня 32,5 мм, высотой гребня 28,0 мм. Обод железнодорожного колеса ограничен внутренней стороной (1) колеса, поверхностью (2) вершины гребня, сопряжённой через рабочую поверхность (3) гребня с выкружкой, переходящей в поверхность (4) катания, и фаской (5) на внешней стороне (6) колеса. За счёт оптимизации формы профиля поверхности обода колеса, состоящей в выполнении рабочей поверхности (3) гребня под углом наклона к горизонтали 68-70°, более плавного сопряжения рабочей поверхности (3) гребня через выкружку с поверхностью катания (4), а также выполнения поверхности катания (4) криволинейной достигается увеличение долговечности железнодорожного колеса, что позволяет использование железнодорожного колеса в тележках, рассчитанных на повышенные осевые нагрузки. 2 з.п. ф-лы, 4 ил., 1 табл.

1. Профиль поверхности обода железнодорожного колеса, образованный профильной линией, сформированной из отрезков прямых и дуг окружностей, плавно сопряжённых между собой в последовательно расположенных точках сопряжения, отличающийся тем, что профильная линия сформирована из

вертикального отрезка прямой, образующей внутреннюю сторону железнодорожного колеса с конечной точкой сопряжения А,

дуги окружности AB радиусом R1=45,0 мм,

дуг окружности BC и CD радиусами R2=R3=12,5 мм,

наклонного отрезка прямой DE, выполненного под углом в диапазоне от 68 до 70° к горизонтали,

дуги окружности EF радиусом R4, выполненным в диапазоне от 16,8 до 17 мм,

дуги окружности FG радиусом R5, выполненным в диапазоне от 87,5 до 90,0 мм,

дуги окружности GH радиусом R6, выполненным в диапазоне от 320 до 330 мм,

дуг окружности HI и IJ радиусами R7=R8, выполненными в диапазоне от 495 до 505 мм,

отрезка прямой JK, выполненного с уклоном 1:20 к горизонтали,

отрезка прямой KL, выполненного с уклоном 1:7 к горизонтали,

фаски LM, выполненной на внешней стороне железнодорожного колеса.

2. Профиль по п. 1, отличающийся тем, что он выполнен для железнодорожного колеса шириной 130 мм с гребнем толщиной 32,5 мм.

3. Профиль по п. 1, отличающийся тем, что положение точек сопряжения A, B, C, D, E, F, G, H, I, J, K, L, M профильной линии задано следующими координатами x и y относительно точки J, расположенной на пересечении среднего радиуса круга катания с образующей поверхности катания железнодорожного колеса:

для точки A: xA=-72,00; yA=-0,03,

для точки B: xB=-66,46; yB=-21,63,

для точки C: xC=-55,44; yC=-28,00,

для точки D: xD=-43,98; yD=-20,20,

для точки E: xE=-39,46; yE=-9,94,

для точки F: xF=-28,01; yF=-2,57,

для точки G: xG=-21,22; yG=-1,56,

для точки H: xH=-9,44; yH=-0,49,

для точки I: xI=0,00; yI=0,00,

для точки J: xJ=2,03; yJ=0,22,

для точки K: xK=28,11; yK=1,53,

для точки L: xL=52,04; yL=4,98,

для точки M: xM=58,00; yM=11,02.

| Устройство для улова водорослей | 1930 |

|

SU26208A1 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА Р65-ВГ1 | 2016 |

|

RU2648545C2 |

| EP 760294 A2, 05.03.1997. | |||

Авторы

Даты

2019-04-08—Публикация

2018-06-27—Подача