Область техники

Изобретение относится к способу изготовления керамических материалов для замещения дефектов костных тканей в области ортопедии, стоматологии, травматологии, реконструктивно-восстановительной и челюстно-лицевой хирургии, нейрохирургии, онкологии.

Уровень техники

Для восстановления костной ткани в последнее десятилетие разработаны методы тканевой инженерии, основанные на имплантировании в место костного дефекта биоконструкции, состоящей из пористого матрикса и культивированных в нем остеообразующих клеток. Наиболее перспективными материалами матрикса являются фосфаты кальция. Обычно для этой цели используют гидроксиапатит (ГА), трикальцийфосфат (ТКФ), карбонатодержащий ГА или их сочетания. Однако применение этих материалов связано с определенными недостатками, в частности плохо согласующейся кинетикой биологической деградации с кинетикой остеогенеза и низкими остеокондуктивными потенциями. В самое последнее время усилия исследователей направлены на создание материалов матриксов из прекурсоров формирования биологического апатита в организме человека. Одним из возможных прекурсоров является октакальциевый фосфат (ОКФ), который, как полагают, проявляет не только остеокондуктивность, но и остеоиндуктивные качества - способность индуцировать формирование костной ткани. Однако ОКФ - термически нестабильное соединение, разлагающееся при температуре выше 90°С, из которого невозможно изготовить керамику посредством традиционной керамической технологии с использованием конечной стадии спекания. Поэтому актуальной задачей является разработка альтернативных методов формирования пористых матриксов из термически нестабильных фосфатов кальция, таких как ОКФ, с заданной микроструктурой и архитектоникой.

Одной из наиболее близких по техническому решению и достигаемому результату является работа по получению гранул ОКФ, описанная в статье A. Cuneyt Tas. Granules of Brushite and Octacalcium Phosphate from Marble // J. Am. Ceram. Soc., 2011, 94(11), 3722-3726. В данной работе использовали гранулы мрамора (Кальцита (КК)) размером 900-2000 мкм как исходный материал, который трансформировали в дикальцийфосфат дигидрат (ДКФД) в растворе со значением рН 4,1 состава: 100 г NH4H2PO4 в 500 мл дистиллированной воды. Трансформацию гранул осуществляли следующим образом: 2 г КК гранул помещали в раствор фосфата (Са/Р мольное = 0,23) на 20 часов. Далее гранулы промывали в 1,5 л дистиллированной воды и в течение 12 часов сушили при 37°С. Полученные гранулы помещали в следующий раствор при рН 7,4±0,2, на 7 суток (168 часов) при 37°С, с соотношением гранулы/раствор - 2,2 г / 500 мл. Раствор готовили следующим образом: в 1420 мл дистиллированной воды при интенсивном перемешивании добавляли 12,448 г NaCl, 0,559 г KCl, 0,426 г Na2HPO4 и 0,735 г CaCl2·2H2O, 8,5 г ТРИСа с добавлением раствора HCl до рН раствора 7,4. Однако гранулы, полученные вышеуказанным способом на основе мрамора, по микроструктуре и свойствам не удовлетворяют требованиям, которые предъявляют к остеопластическим материалам.

В настоящем изобретении предложен способ трансформации керамики на основе альфа-трикальцийфосфата (α-ТКФ) в ОКФ при физиологических температурах. Данный способ позволяет проводить трансформацию с изменением фазового состава керамики, морфологии кристаллов и, как следствие, увеличением удельной поверхности гранул.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка метода формирования керамических материалов на основе октакальциевого фосфата при низких температурах, позволяющего получать керамический материал заданного фазового состава, размера, микроструктуры и архитектоники.

Технический результат изобретения - разработка способа получения керамических материалов (в том числе, гранул, блоков, покрытия для имплантатов), фазового состава: 80-100% ОКФ, при наличии до 10% α-ТКФ и до 10% ГА, из керамических материалов фазового состава 100% α-ТКФ при физиологических температурах, с сохранением размеров и макроструктуры исходного керамического материала α-ТКФ.

Достижение указанного технического результата обеспечивается при осуществлении способа изготовления керамических материалов, имеющих следующий фазовый состав:

80-100 масс. % октакальциевого фосфата,

0-10 масс. % гидроксиапатита,

0-10 масс. % α-трикальцийфосфата,

который включает этапы:

- трансформация керамического материала фазового состава 100 масс. % α-трикальцийфосфата в дикальцийфосфат дигидрат в растворе А, при массовом соотношении α-трикальцийфосфата и раствора А 1:100 и температуре 35±1°С;

- трансформация материала, полученного на предыдущем этапе, в конечный продукт в растворе Б, при массовом соотношении материала, полученного на предыдущем этапе и раствора Б 1:100, и температуре 35±1°С;

где раствор А - буферный раствор, представляющий собой водный 1,5 М раствор ацетата натрия и 0,15±0,02 М глутаминовой кислоты, доведенный ортофосфорной кислотой до значения рН 5,5±0,1,

раствор Б - буферный раствор, представляющий собой водный 1,5 М раствор ацетата натрия со значением рН 8,7±0,1.

Согласно изобретению под керамическими материалами подразумевают керамические гранулы, керамические блоки или покрытие для имплантатов.

В некоторых вариантах изобретения в качестве керамического материала для трансформации используют гранулы α-трикальцийфосфата размером 150-500, 500-1000 или 1000-2000 мкм.

Согласно изобретению трансформацию гранул в растворе А проводят в течение 100-130 часов для гранул размером 150-500 мкм, 100-150 часов - для гранул размером 500-1000 мкм, 150-168 часов - для гранул размером 1000-2000 мкм.

Согласно изобретению трансформацию гранул в растворе Б проводят в течение 130-150 часов для гранул размером 150-500 мкм, 150-168 часов - для гранул размером 500-1000 мкм, 168-200 часов - для гранул размером 1000-2000 мкм.

В некоторых частных вариантах изобретения для трансформации используют гранулы α-трикальцийфосфата с взаимосвязанной пористостью 40-70 об. % и доминирующей популяцией пор размером 1-500 мкм на поверхности и 20-300 мкм внутри.

В некоторых других вариантах изобретения в качестве керамического материала для трансформации используют блоки или покрытие для имплантатов на основе α-трикальцийфосфата.

Согласно изобретению, трансформацию блоков или покрытия для имплантатов в растворе А проводят в течение 150-350 часов, а трансформацию в растворе Б - в течение 150-350 часов.

Настоящее изобретение также относится к керамическим материалам, имеющим следующий фазовый состав:

80-100 масс. % октакальциевого фосфата,

0-10 масс. % гидроксиапатита,

0-10 масс. % α-трикальцийфосфата,

полученным вышеуказанным способом.

Согласно изобретению под керамическими материалами подразумевают гранулы, блоки или покрытие для имплантатов.

В частных вариантах изобретения получаемые материалы представляют собой гранулы, имеющие размер 150-500, 500-1000 или 1000-2000 мкм.

В некоторых вариантах получаемые гранулы имеют взаимосвязанную пористость 40-70 об. % с доминирующей популяцией пор, относящейся к порам размером 1-500 мкм на поверхности и 20-300 мкм внутри.

Получаемые керамические материалы состоят из частиц пластинчатой формы, имеющих следующий фазовый состав: 80-100 масс. % октакальциевого фосфата, 0-10% масс. % гидроксиапатита, 0-10% масс. % α-трикальцийфосфата. Атомное соотношение элементов получаемых материалов Са/Р составляет 1,33±0,15. Варьирование условий проведения трансформации керамических материалов позволяет получать материалы на основе ОКФ заданного фазового состава.

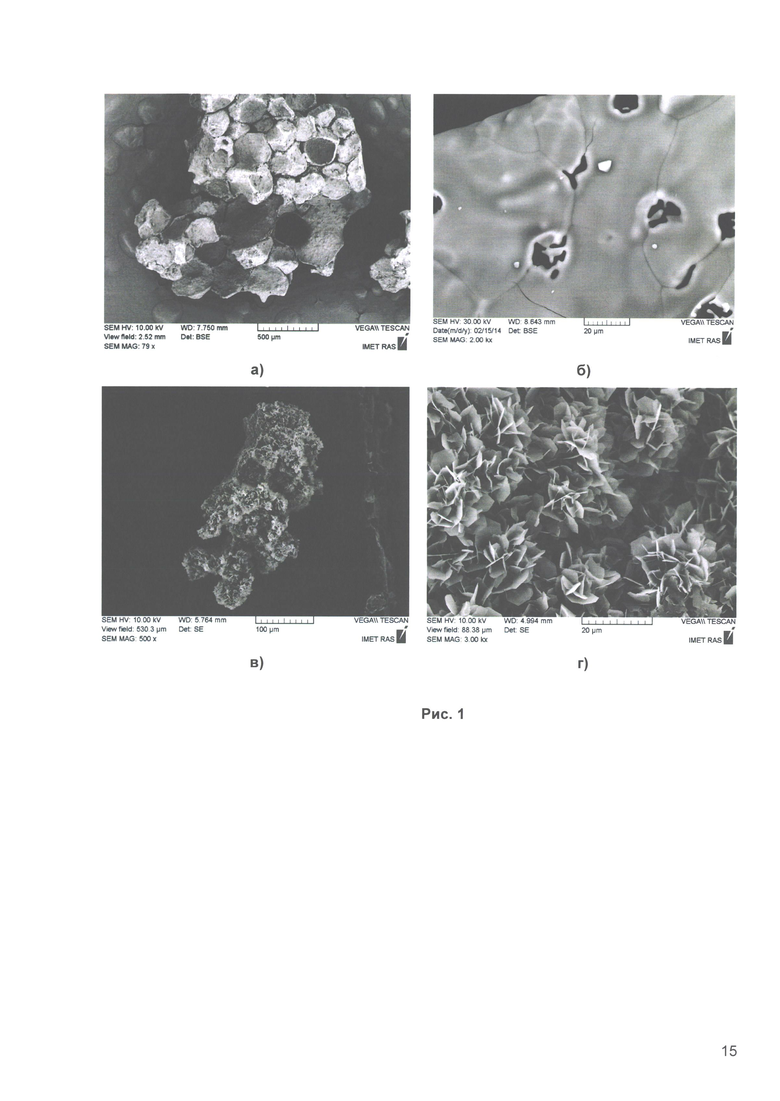

Размер и макроструктура получаемых керамических материалов на основе ОКФ соответствует таковым исходных керамических материалов α-трикальцийфосфата. Таким образом, размер и макроструктура получаемых керамических материалов могут быть заданы путем выбора параметров исходных керамических материалов. При этом, благодаря размерам и морфологии кристаллов ОКФ, формирующих частицы (поликристаллы) пластинчатой формы (размером порядка 0,5±0,1×10±5×4±2 мкм), получаемые керамические материалы на основе ОКФ имеют высокую удельную поверхность, намного превышающую удельную поверхность исходных керамических материалов α-трикальцийфосфата.

Такие керамические материалы обеспечивают оптимальные условия для культивирования остеообразующих клеток за счет фазового состава керамики и морфологии поверхности, что в конечном итоге позволяет обеспечить оптимальную кинетику резорбции и эффективное восстановление и реконструкцию поврежденных костных тканей и делает их перспективными материалами для замещения дефектов костных тканей в таких областях, как ортопедия, стоматология, травматология, реконструктивно-восстановительная и челюстно-лицевая хирургия, нейрохирургия, онкология.

Подробное раскрытие изобретение

Для получения ОКФ керамики по изобретению предлагается модифицировать керамические материалы α-ТКФ.

Для того чтобы получить керамические материалы на основе ОКФ по изобретению с развитой микроструктурой и архитектоникой, соответственно, для трансформации используют керамические материалы α-ТКФ с развитой структурой и поверхностью.

Так, например, могут быть использованы гранулы α-ТКФ, которые состоят из частиц размером от 20 до 100 мкм, неправильной анизотропной формы, из которых состоит керамический каркас с взаимосвязанной пористостью 40-70 об. % (доминирующая популяция пор относится к порам размером 1-500 мкм на поверхности и 20-300 мкм внутри), имеющих фазовый состав 100 масс. % α-трикальцийфосфата (α-Са3(PO4)2); с атомным соотношением элементов Са/Р 1,5±0,1 и величиной удельной поверхности 0,1±0,05 м2/г. Гранулы α-ТКФ могут быть получены технологией пропитки ячеистого полимерного темплата с последующим его выжиганием, описанной в работе [1], или технологией несмешивающихся жидкостей [2], но не ограничиваются ими.

Предложенный метод трансформации может применяться и для других керамических материалов на основе α-ТКФ, например, таких как керамические блоки (керамический матрикс определенного, выбранного размера и формы) или керамические покрытия. Технологии получения таких материалов известны, например, из [3, 4, 5], но не ограничиваются ими.

Модификацию керамических материалов α-ТКФ по изобретению осуществляют в специальных буферных растворах А и Б. Для получения раствора А готовят водный 1,5 М раствор ацетата натрия и 0,15±0,02 М глутаминовой кислоты и доводят его ортофосфорной кислотой до значения рН 5,5±0,1 раствора. Ацетат натрия служит буфером. Для получения раствора Б готовят водный 1,5 М раствор ацетата натрия со значением рН 8,7±0,1 раствора.

Раствор А предназначен для перевода α-ТКФ в дикальцийфосфат дигидрат (ДКФД). Процесс ведут при 35±1°С. Массовое соотношение керамики α-ТКФ и раствора А составляет 1:100. Длительность проведения трансформации в растворе А определяется экспериментально, что подробнее будет продемонстрировано далее. Например, для керамических гранул фракции 1000-2000 мкм процесс полностью протекает к 7 суткам. При проведении процесса при температуре выше 35±1°С вместе с ДКФД начинает образовываться дикальцийфосфат (ДКФ), который является цитотоксичным. При температуре менее 30°С реакция перехода замедляется, так что даже через месяц выдержки в растворе достигается значение менее 50% ДКФД (см. Таблицу 1). Далее полученный материал отмывают в дистиллированной воде до значения рН не ниже 6,5. Полученный материал сушат при температуре 35±1°С в течение суток.

Раствор Б служит для трансформации ДКФД в ОКФ. Химическую обработку ведут при 35±1°С. Массовое соотношение ДКФД и раствора Б составляет 1:100. Длительность проведения трансформации в растворе Б определяется экспериментально, что подробнее будет продемонстрировано далее. Так, для керамических гранул фракции 1000-2000 мкм процесс полностью протекает к 7 суткам. После чего полученный керамический материал отмывают в дистиллированной воде до значения рН 7,4±0,2. Далее керамический материал сушат при температуре 35±1°С в течение суток. Проводят рентгенофазовый анализ, и если в результате наблюдают отсутствие ДКФД, то проводят стерилизацию полученного керамического материала. Такую стерилизацию можно провести, например, автоклавированием или другой термической обработкой при 130±5°С в течение 2-3-х часов. Если в результате рентгенофазового анализа обнаруживается присутствие ДКФД, то химическая обработка в растворе Б проводится повторно.

Использование растворов А и Б позволяет проводить трансформацию керамических материалов α-ТКФ в керамические материалы на основе ОКФ при физиологических температурах (не превышающих 40°С), что очень существенно при получении керамических материалов на основе ОКФ, поскольку ОКФ - термически нестабильное соединение.

В результате проведенной трансформации получаются керамические материалы на основе ОКФ, размер и макроструктура которых соответствует таковым исходно взятых керамических материалов α-ТКФ.

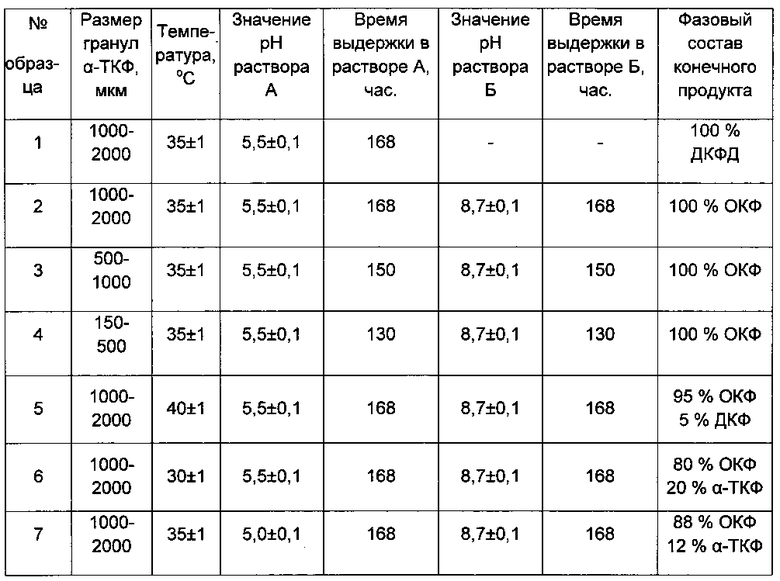

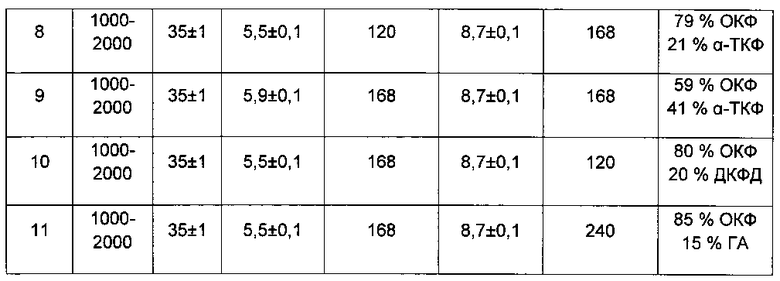

Влияние условий проведения процесса получения керамических материалов на их фазовый состав на примере получения керамических гранул приведено в Таблице 1:

Экспериментально на примере керамических гранул было установлено, что для получения керамического материала фазового состава: 80-100 масс. % октакальциевого фосфата, 0-10% масс. % гидроксиапатита, 0-10% масс. % α-трикальцийфосфата, трансформацию гранул размером 150-500 мкм в растворе А необходимо проводить в течение 100-130 часов, гранул размером 500-1000 мкм - в течение 100-150 часов, гранул размером 1000-2000 мкм - в течение 150-168 часов; а трансформацию гранул в растворе Б необходимо проводить для гранул размером 150-500 мкм - в течение 130-150 часов, для гранул размером 500-1000 мкм - в течение 150-168 часов, для гранул размером 1000-2000 мкм - в течение 168-200 часов.

Изобретение иллюстрируется следующими рисунками:

Рис. 1. Микрофотографии поверхности гранул:

а) гранулы α-ТКФ, размер гранул ~2000 мкм, увеличение ×79;

б) гранулы α-ТКФ, размер гранул ~2000 мкм, увеличение 2×103;

в) гранулы ОКФ, полученные способом по изобретению, размер гранул ~350 мкм, увеличение ×500;

г) гранулы ОКФ, полученные способом по изобретению, размер гранул ~350 мкм, увеличение 3×103;

Примеры

Пример 1. Гранулы α-ТКФ размером 1000-2000 мкм помещали в шейкер-инкубатор при 35±1°С в количестве 5 г на 500 мл раствора А со значением рН 5,5±0,1. Выдерживали в течение 7 суток (168 часов). Согласно рентгенофазовому анализу состав конечного продукта соответствует 100% ДКФД.

Пример 2. Гранулы α-ТКФ размером 1000-2000 мкм помещали в шейкер-инкубатор при 35±1°С в количестве 5 г на 500 мл раствора А со значением рН 5,5±0,1. Выдерживали в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 6,5±0,2 и сушили при температуре 35±1°С в течение суток. Затем полученные гранулы ДКФД в количестве 5 г погружали в раствор Б объемом 500 мл со значением рН 8,7±0,1. Процесс вели в шейкере-инкубаторе при 35±1°С в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 7,4±0,2. Согласно рентгенофазовому анализу состав конечного продукта соответствует 100% ОКФ.

Пример 3. Гранулы α-ТКФ размером 500-1000 мкм помещали в шейкер-инкубатор при 35±1°С в количестве 5 г на 500 мл раствора А со значением рН 5,5±0,1. Выдерживали в течение 150 часов. Далее полученные гранулы отмывали в дистиллированной воде до значения рН 6,5±0,2 и сушили при температуре 35±1°С в течение суток. Затем полученные гранулы ДКФД в количестве 5 г погружали в раствор Б объемом 500 мл со значением рН 8,7±0,1. Процесс вели в шейкере-инкубаторе при 35±1°С в течение 150 часов. Далее полученные гранулы отмывали в дистиллированной воде до значения рН 7,4±0,2. Согласно рентгенофазовому анализу состав конечного продукта соответствует 100% ОКФ.

Пример 4. Гранулы α-ТКФ размером 150-500 мкм помещали в шейкер-инкубатор при 35±1°С в количестве 5 г на 500 мл раствора А со значением рН 5,5±0,1. Выдерживали в течение 130 часов. Далее полученные гранулы отмывали в дистиллированной воде до значения рН 6,5±0,2 и сушили при температуре 35±1°С в течение суток. Затем полученные гранулы ДКФД в количестве 5 г погружали в раствор Б объемом 500 мл со значением рН 8,7±0,1. Процесс вели в шейкере-инкубаторе при 35±1°С в течение 130 часов. Далее полученные гранулы отмывали в дистиллированной воде до значения рН 7,4±0,2. Согласно рентгенофазовому анализу состав конечного продукта соответствует 100% ОКФ.

Пример 5. Гранулы α-ТКФ размером 1000-2000 мкм помещали в шейкер-инкубатор при 40±1°С в количестве 5 г на 500 мл раствора А со значением рН 5,5±0,1. Выдерживали в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 6,5±0,2 и сушили при температуре 35±1°С в течение суток. Затем полученные гранулы ДКФД в количестве 5 г погружали в раствор Б объемом 500 мл со значением рН 8,7±0,1. Процесс вели в шейкере-инкубаторе при 35±1°С в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 7,4±0,2. Согласно рентгенофазовому анализу состав конечного продукта соответствует 95% ОКФ, 5% ДКФ.

Пример 6. Гранулы α-ТКФ размером 1000-2000 мкм помещали в шейкер-инкубатор при 30±1°С в количестве 5 г на 500 мл раствора А со значением рН 5,5±0,1. Выдерживали в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 6,5±0,2 и сушили при температуре 35±1°С в течение суток. Затем полученные гранулы ДКФД в количестве 5 г погружали в раствор Б объемом 500 мл со значением рН 8,7±0,1. Процесс вели в шейкере-инкубаторе при 35±1°С в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 7,4±0,2. Согласно рентгенофазовому анализу состав конечного продукта соответствует 80% ОКФ, 20% α-ТКФ.

Пример 7. Гранулы α-ТКФ размером 1000-2000 мкм помещали в шейкер-инкубатор при 35±1°С в количестве 5 г на 500 мл раствора А со значением рН 5,0±0,1. Выдерживали в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 6,5±0,2 и сушили при температуре 35±1°С в течение суток. Затем полученные гранулы ДКФД в количестве 5 г погружали в раствор Б объемом 500 мл со значением рН 8,7±0,1. Процесс вели в шейкере-инкубаторе при 35±1°С в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 7,4±0,2. Согласно рентгенофазовому анализу состав конечного продукта соответствует 88% ОКФ, 12% α-ТКФ.

Пример 8. Гранулы α-ТКФ размером 1000-2000 мкм помещали в шейкер-инкубатор при 35±1°С в количестве 5 г на 500 мл раствора А со значением рН 5,5±0,1. Выдерживали в течение 5 суток (120 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 6,5±0,2 и сушили при температуре 35±1°С в течение суток. Затем полученные гранулы ДКФД в количестве 5 г погружали в раствор Б объемом 500 мл со значением рН 8,7±0,1. Процесс вели в шейкере-инкубаторе при 35±1°С в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 7,4±0,2. Согласно рентгенофазовому анализу состав конечного продукта соответствует 79% ОКФ, 21% α-ТКФ.

Пример 9. Гранулы α-ТКФ размером 1000-2000 мкм помещали в шейкер-инкубатор при 35±1°С в количестве 5 г на 500 мл раствора А со значением рН 5,9±0,1. Выдерживали в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 6,5±0,2 и сушили при температуре 35±1°С в течение суток. Затем полученные гранулы ДКФД в количестве 5 г погружали в раствор Б объемом 500 мл со значением рН 8,7±0,1. Процесс вели в шейкере-инкубаторе при 35±1°С в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 7,4±0,2. Согласно рентгенофазовому анализу состав конечного продукта соответствует 59% ОКФ, 41% α-ТКФ.

Пример 10. Гранулы α-ТКФ размером 1000-2000 мкм помещали в шейкер-инкубатор при 35±1°С в количестве 5 г на 500 мл раствора А со значением рН 5,5±0,1. Выдерживали в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 6,5±0,2 и сушили при температуре 35±1°С в течение суток. Затем полученные гранулы ДКФД 5 г погружали в раствор Б объемом 500 мл со значением рН 8,7±0,1. Процесс вели в шейкере-инкубаторе при 35±1°С в течение 5 суток (120 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 7,4±0,2. Согласно рентгенофазовому анализу состав конечного продукта соответствует 80% ОКФ, 20% ДКФД.

Пример 11. Гранулы α-ТКФ размером 1000-2000 мкм помещали в шейкер-инкубатор при 35±1°С в количестве 5 г на 500 мл раствора А со значением рН 5,5±0,1. Выдерживали в течение 7 суток (168 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 6,5±0,2 и сушили при температуре 35±1°С в течение суток. Затем полученные гранулы ДКФД в количестве 5 г погружали в раствор Б объемом 500 мл со значением рН 8,7±0,1. Процесс вели в шейкере-инкубаторе при 35±1°С в течение 10 суток (240 часов). Далее полученные гранулы отмывали в дистиллированной воде до значения рН 7,4±0,2. Согласно рентгенофазовому анализу состав конечного продукта соответствует 85% ОКФ, 15% ГА.

После проведения трансформации склеившиеся гранулы ОКФ разбивали и выделяли нужные размеры фракций, в соответствии с вышеприведенными примерами, такие как 150-500, 500-1000, 1000-2000 мкм, методом сепарации. Полученные фракции отмывали от пыли дистиллированной водой и контролировали рН 7,4±0,2. Сушили при 80°С, упаковывали и стерилизовали при 130°С в течение 3-х часов.

Пример 12 (по способу A. Cuneyt Tas, 2011). Гранулы Кальцита (КК) размером 900-2000 мкм помещали в раствор с рН 4,1 следующего состава: 100 г NH4H2PO4 в 500 мл дистиллированной воды. 2 г КК гранул помещали в раствор фосфата (Са/Р мольное = 0,23). Гранулы выдерживали в термостате в течение 20 часов без перемешивания. После чего гранулы промывали в 1,5 л дистиллированной воды и в течение 12 часов сушили при 37°С. Полученные гранулы помещали в следующий раствор при рН 7,4±0,2 на 7 суток (168 часов) при 37°С, с соотношением гранулы/раствор - 2,2 г / 500 мл. Раствор готовили следующим образом: в 1420 мл дистиллированной воды при интенсивном перемешивании добавляли 12,448 г NaCl, 0,559 г KCl, 0,426 г Na2HPO4 и 0,735 г CaCl2·2H2O, 8,5 г ТРИСа с добавлением раствора HCl до рН раствора 7,4. В результате получили гранулы, по фазовому составу соответствующие 30% ОКФ, 70% КК.

Таким образом, разработан способ получения керамических материалов на основе октакальциевого фосфата для восстановления и реконструкции поврежденных костных тканей, особенностью которого является ведение процесса при физиологических температурах, что позволяет получать керамику на основе биологически активных фосфатов кальция (октакальциевый фосфат), которую невозможно получить по традиционной керамической технологии. Кроме того, разработанный способ позволяет получать материалы на основе ОКФ заданного фазового состава, размера, микроструктуры и архитектоники. Высокая биологическая совместимость получаемых материалов обусловлена их большой удельной поверхностью - до 20±5 м2/г, которая позволяет адсорбироваться необходимым факторам роста на материал, обеспечивая высокий регенеративный потенциал системы.

Несмотря на то, что изобретение описано со ссылкой на раскрываемые варианты воплощения, для специалистов в данной области должно быть очевидно, что конкретные подробно описанные эксперименты приведены лишь в целях иллюстрирования способа согласно настоящему изобретению и их не следует рассматривать как каким-либо образом ограничивающие объем изобретения. Должно быть понятно, что возможно осуществление различных модификаций без отступления от сути настоящего изобретения.

Библиографический список:

1. Y.Н. Hsu, I.G. Turner, A.W. Miles. Fabrication and mechanical testing of porous calcium phosphate bioceramic granules // J Mater Sci: Mater. Med. 2007. V. 18. P. 1931-1937.

2. Komlev, V.S., Barinov, S.M., Koplik, E.V. A method to fabricate porous spherical hydroxyapatite granules intended for time-controlled drug release // Biomaterials 2002. V. 23. P. 3449-3454.

3. Klammert U., Gbureck U., Vorndran E., Diger J.R., Meyer-Marcotty P., Bier A.C. 3D powder printed calcium phosphate implants for reconstruction of cranial and maxillofacial defects // Journal of Cranio-Maxillo-Facial Surgery. 2010. V. 38. P. 565-570.

4. Butscher A., Bohner M., Hofmann S., Gauckler L, Müller R. Structural and material approaches to bone tissue engineering in powder-based three-dimensional printing // Acta Biomaterialia 2011. V. 7. P. 907-920.

5. Surmenev R.A. A review of plasma-assisted methods for calcium phosphate-based coatings fabrication // Surface & Coatings Technology. 2012. V. 206. P. 2035-2056.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамических гранул для регенерации костной ткани | 2018 |

|

RU2695342C1 |

| Способ изготовления матриксов на основе низкотемпературных модификаций фосфатов кальция для костной инженерии | 2018 |

|

RU2700770C2 |

| СПОСОБ ФУНКЦИОНАЛИЗАЦИИ КАЛЬЦИЙФОСФАТНОГО МАТЕРИАЛА ПРЕПАРАТОМ ЦИСПЛАТИНА В ВОДНОМ РАСТВОРЕ | 2021 |

|

RU2765465C2 |

| СПОСОБ ФАБРИКАЦИИ КОНСТРУКТОВ ИЗ ФОСФАТОВ КАЛЬЦИЯ | 2019 |

|

RU2725111C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА | 2010 |

|

RU2456253C2 |

| ГИДРОГЕЛЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С АНТИБАКТЕРИАЛЬНОЙ АКТИВНОСТЬЮ ДЛЯ ЗАМЕЩЕНИЯ КОСТНО-ХРЯЩЕВЫХ ДЕФЕКТОВ МЕТОДОМ 3D ПЕЧАТИ | 2016 |

|

RU2632431C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ТРЕХМЕРНОГО КАРКАСА ДЛЯ ЗАМЕЩЕНИЯ КОСТНО-ХРЯЩЕВЫХ ДЕФЕКТОВ | 2015 |

|

RU2606041C2 |

| Способ получения окрашенного однофазного пирофосфата кальция | 2019 |

|

RU2714188C1 |

| Способ получения оптимизированного твердого ген-активированного материала, способ получения твердого матрикса носителя, оптимизированный твердый ген-активированный материал для регенерации тканей | 2016 |

|

RU2623171C1 |

| КОЛЛАГЕНОВЫЙ МАТРИКС ИЛИ ГРАНУЛИРОВАННАЯ СМЕСЬ КОСТНОЗАМЕЩАЮЩЕГО МАТЕРИАЛА | 2020 |

|

RU2822395C2 |

Группа изобретений относится к области изготовления керамических материалов для замещения дефектов костных тканей в области ортопедии, стоматологии, челюстно-лицевой хирургии, нейрохирургии, онкологии. Предлагается способ изготовления керамического материала фазового состава: 80-100 масс. % октакальциевого фосфата, 0-10 масс. % гидроксиапатита, 0-10 масс. % α-трикальцийфосфата, включающий следующие этапы: 1) трансформация керамического материала фазового состава 100 масс. % α-трикальцийфосфата в дикальцийфосфат дигидрат в растворе А, при массовом соотношении α-трикальцийфосфата и раствора А 1:100 и температуре 35±1°C; 2) трансформация материала, полученного на предыдущем этапе, в конечный продукт в растворе Б, при массовом соотношении материала, полученного на предыдущем этапе и раствора Б 1:100, и температуре 35±1°C. В качестве раствора А используют буферный раствор, представляющий собой водный 1,5 М раствор ацетата натрия и 0,15±0,02 М глутаминовой кислоты, доведенный ортофосфорной кислотой до значения рН 5,5±0,1; в качестве раствора Б - буферный раствор, представляющий собой водный 1,5 М раствор ацетата натрия со значением рН 8,7±0,1. Предлагается также керамический материал, полученный указанным способом. Группа изобретений позволяет получать керамические материалы (в том числе, гранулы, блоки, покрытия для имплантатов) на основе ОКФ, при физиологических температурах, с сохранением размеров и макроструктуры исходного керамического материала α-ТКФ. 2 н. и 10 з.п. ф-лы, 1 табл., 12 пр., 4 ил.

1. Способ изготовления керамического материала фазового состава:

80-100 масс. % октакальциевого фосфата,

0-10 масс. % гидроксиапатита,

0-10 масс. % α-трикальцийфосфата,

включающий следующие этапы:

- трансформация керамического материала фазового состава 100 масс. % α-трикальцийфосфата в дикальцийфосфат дигидрат в растворе А, при массовом соотношении α-трикальцийфосфата и раствора А 1:100 и температуре 35±1°C;

- трансформация материала, полученного на предыдущем этапе, в конечный продукт в растворе Б, при массовом соотношении материала, полученного на предыдущем этапе и раствора Б 1:100, и температуре 35±1°C;

где раствор А - буферный раствор, представляющий собой водный 1,5 М раствор ацетата натрия и 0,15±0,02 М глутаминовой кислоты, доведенный ортофосфорной кислотой до значения рН 5,5±0,1; раствор Б - буферный раствор, представляющий собой водный 1,5 М раствор ацетата натрия со значением рН 8,7±0,1.

2. Способ по п. 1, в котором под керамическим материалом подразумевают гранулы, блоки или покрытие для имплантатов.

3. Способ по п. 1, в котором в качестве керамического материала для трансформации используют гранулы α-трикальцийфосфата размером 150-500, 500-1000 или 1000-2000 мкм.

4. Способ по п. 3, характеризующийся тем, что трансформацию гранул в растворе А проводят в течение 100-130 часов для гранул размером 150-500 мкм, 100-150 часов - для гранул размером 500-1000 мкм, 150-168 часов - для гранул размером 1000-2000 мкм.

5. Способ по п. 3, характеризующийся тем, что трансформацию гранул в растворе Б проводят в течение 130-150 часов для гранул размером 150-500 мкм, 150-168 часов для гранул размером 500-1000 мкм, 168-200 часов для гранул размером 1000-2000 мкм.

6. Способ по любому из пп. 3-5, характеризующийся тем, что для трансформации используют гранулы α-трикальцийфосфата с взаимосвязанной пористостью 40-70 об. % и доминирующей популяцией пор размером 1-500 мкм на поверхности и 20-300 мкм внутри.

7. Способ по п. 2, в котором в качестве керамического материала для трансформации используют блоки или покрытие для имплантатов на основе α-трикальцийфосфата.

8. Способ по п. 7, в котором трансформацию в растворе А проводят в течение 150-350 часов, а трансформацию в растворе Б - в течение 150-350 часов.

9. Керамический материал, имеющий следующий фазовый состав:

80-100 масс. % октакальциевого фосфата,

0-10 масс. % гидроксиапатита,

0-10 масс. % α-трикальцийфосфата,

и полученный способом по п. 1.

10. Керамический материал по п. 9, представляющий собой гранулы, блоки или покрытие для имплантатов.

11. Керамический материал по п. 10, представляющий собой гранулы, имеющие размер 150-500, 500-1000 или 1000-2000 мкм.

12. Керамический материал по п. 11, в котором гранулы имеют взаимосвязанную пористость 40-70 об. %, в которых доминирующая популяция пор относится к порам размером 1-500 мкм на поверхности и 20-300 мкм внутри.

| CUNEYT TAS A | |||

| Granules of Brushite and Octacalcium Phosphate from Marble | |||

| J | |||

| Am | |||

| Ceram | |||

| Soc | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Прибор для определения работы клавишных рычагов пишущей машины | 1925 |

|

SU3722A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА | 2010 |

|

RU2456253C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| КОМЛЕВ В.С | |||

| Формирование микроструктуры и свойств кальцийфосфатной керамики для инженерии костной ткани | |||

| Автореф | |||

| дисс | |||

| д | |||

| т | |||

| н | |||

| М., 2011, | |||

Авторы

Даты

2016-09-10—Публикация

2015-09-14—Подача