Изобретение относится к материалам, применяемым в медицине для костной инженерии в качестве матриксов, обладающих биологической совместимостью и остеокондуктивностью и может быть использовано в технологии 3D формования и/или 3D печати керамических матриксов. Предлагается способ послойного построения объемных структур на основе дикальцийосфата дигидрата (ДКФД) и октакальцийфосфата (ОКФ), который основывается на химической трансформации исходного материала под действием буферной системы. По своим прочностным характеристикам и пористости образцы не уступают своим аналогам.

Материалы на основе фосфатов кальция, применяемые в медицине для костной инженерии в качестве матриксов, обладают биологической совместимостью и остеокондуктивностью. Создание материалов на основе ДКФД и ОКФ возможно при использовании методов, основанных на процессах фазовых трансформаций под действием буферных растворов при температурах не превышающих 37°С.

Отнести к преимуществам материалов на основе ДКФД и ОКФ можно высокую скорость биодеградации в жидкостях организма, формирование материала при физиологических температурах и возможность применения в областях с низким регенеративным потенциалом.

Наиболее близким для материалов на основе ОКФ по методу исполнения и результату к предлагаемому способу является патент РФ №2596504 Способ получения керамики на основе октакальциевого фосфата, в котором конечным продуктом могут являться гранулы, блоки и покрытия на основе ОКФ. В качестве исходного объекта могут использоваться керамические объемные матриксы на основе α-трикальцийфосфата (α-ТКФ), полученные методом спекания порошков или гранул, которые могут быть трансформированы в блоки состава ОКФ по описанной в патенте технологии.

Технология, описанная в патенте, позволяет сформировать гранулы размером до 2 мм, а так же объемные блоки состава ОКФ. Часто при проведении операций по замещению дефектов костной ткани использование гранул не возможно из-за отсутствия возможности их фиксации в объеме дефекта, неспособности нести механические нагрузки и возможности их вымывания из области дефекта различными биологическими потоками. Создание объемных блоков состава ОКФ, согласно технологии, возможно только при использовании сформированного керамического блока состава α-ТКФ методами прессования и спекания, что не дает возможность формирования сложных форм матриксов ввиду невозможности их получения методом прессования.

Задача, на решение которой направлено наше изобретение, заключается в создании технологии послойного формирования сложных по форме объемных матриксов конечного состава ОКФ за счет химического склеивания отдельных гранул или частиц порошка под действием буферного раствора Aг4,75 и возможность применения разработанного подхода при формировании объемных матриксов методом трехмерной струйной печати. Также модифицирование состава растворов для проведения трансформационных процессов внедрением катионов кальция способствует минимизации процессов первичного растворения исходного ФК за счет наличия необходимых для кристаллизации катионов в исходном растворе, что способствует минимальному изменению формы образца, которая возможна ввиду растворения его поверхности.

Техническим результатом изобретения является технология создания объемных изделий на основе низкотемпературных модификаций ФК для применения в медицине при проведении операций по замещению дефектов костной ткани, который достигается методом химическим склеиванием отдельных частиц (гранул или порошков) α-ТКФ под действием буферной системы с последующей обработкой, приводящей к изменению фазового состава в ОКФ, увеличению общей пористости и прочности.

Пористые образцы получали с использованием сферических гранул α-ТКФ (Komlev V.S., Barinov S.M., Koplik E.V. A method to fabricate porous spherical hydroxyapatite granules intended for time-controlled drug release // Biomaterials 2002. V. 23. I. 16. P. 3449-3454) и буферных растворов. Формирование объемных керамических образцов реализуется за счет фазового превращения α-ТКФ, засыпанных в форму, соответствующую параметрам конечного изделия, под действием водного буферного раствора состава 1,5 М ацетата натрия, 0,15М L-глутаминовая кислота с доведенным до значения рН 4,75 ортофосфорной кислотой (раствор Аг4,75). В форму засыпается слой гранул α-ТКФ, толщиной не более 500 мкм, и пропитывается раствором Аг4,75 до момента полной пропитки гранул в условиях комнатной температуры 25±2°С. После процедура повторяется до полного заполнения формы. Результатом взаимодействия материала гранул и буферной жидкости является образование кристаллов ДКФД, скрепляющие отдельные гранулы и придающие прочность конечному матриксу. Прочность при сжатии конечных образцов не превышает 2 МПа, а состав соответствует 5-20 масс. % ДКФД, 80-95 масс. % ТКФ.

Дальнейшая выдержка сформированного образца в буферном растворе состава 1,5М ацетата натрия, 0,15М L-глутаминовой кислоты и 0,035М хлорида кальция с доведенным до значения рН 5,5 ортофосфорной кислотой (раствор Aг5,5), при соотношении масса образца/масса жидкости равным 1/100, в течение минимум 168 ч, при температуре 35±2°С и постоянном малоинтенсивном перемешивании в шейкере инкубаторе. Данный этап обработки направлен на увеличение прочности при сжатии за счет полной трансформации остаточного α-ТКФ в ДКФД. По завершении процесса прочность при сжатии увеличивается до 12 МПа, состав соответствует 80-100 масс. % ДКФД и 0-20 масс. % ТКФ.

Создание матрикса состава ОКФ реализуется за счет выдержки объемного изделия ДКФД в буферном растворе, состава 1,5М ацетат натрия и 0,035М хлорида кальция (раствор А), при соотношении масса образца/масса жидкости равным 1/100, в течение минимум 168 ч, при температуре 35±2°С и постоянном малоинтенсивном перемешивании в шейкере инкубаторе. За счет процессов перекристаллизации и диффузии происходит образование структуры ОКФ на основе исходного ДКФД, при этом изменение формы конечного образца не происходит, минимальная прочность при сжатии составляет 8 МПа, а состав образца соответствует 80-100 масс. % ОКФ и 0-20 масс. % ТКФ. Применение этапов технологии возможно для формирования объемных керамических матриксов методом порошковой трехмерной печати, исходным материалом для которой будут выступать гранулы α-ТКФ диаметром до 100 мкм, а буферный раствор - связующей жидкостью (чернилами).

Пример получения образца №1. Формирование объемного матрикса состава ОКФ проходит в три этапа:

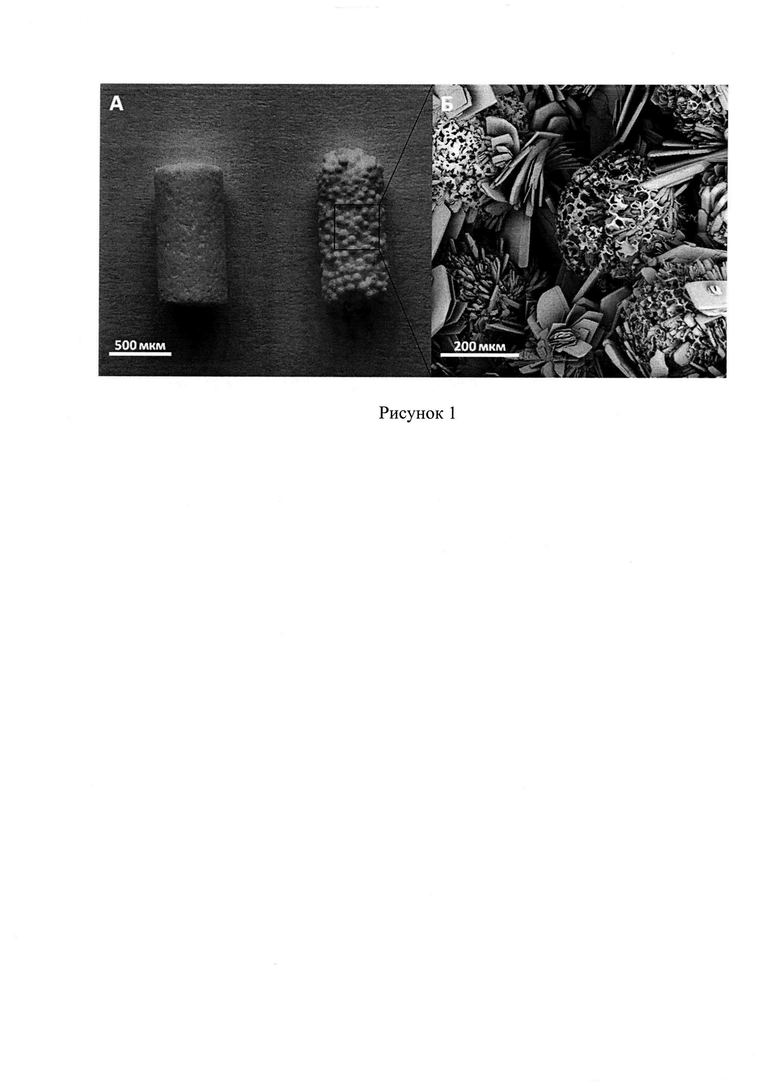

Этап 1. Гранулы α-ТКФ фракции 100-300 мкм засыпают слоем толщиной не превышающей 0,5 мм в цилиндрическую форму. С помощью шприца объемом 1 мл проводят покапельную пропитку слоя гранул буферным раствором Аг4,75 в условиях комнатной температуры 25±2°С до момента распределения жидкости по всему объему слоя. Производится засыпка следующего слоя гранул толщиной, не превышающей 0,5 мм, и также пропитка раствором. Процедура повторяется до момента достижения необходимой высоты образца, после чего образец вынимается из формы и подвергается сушке при 35°С в течение 24 ч. Далее следует десятикратная отмывка в дистиллированной воде с последующей сушкой при 35±2°С. Результатом этапа является объемный матрикс состава 5-20 масс. % ДКФД, 80-95 масс. % α-ТКФ. Пример образца, полученного данным способом, и его микроструктура представлены на рисунке 1. На рисунке 1 (А) представлены образцы, цилиндрической формы, полученные по предложенной технологии с использованием гранул α-ТКФ различных размеров. На рисунке 1 (Б) представлена микроструктура образцов, подвергшихся химическому склеиванию, из которой видно, что исходные сферические гранулы в процессе растворяются, а на их поверхности образуются новые кристаллы ДКФД пластинчатой формы, которые растут от поверхности в сторону соседних гранул, врастая внутрь материала гранул, тем самым скрепляя отдельные частицы, придавая конечную форму и прочность.

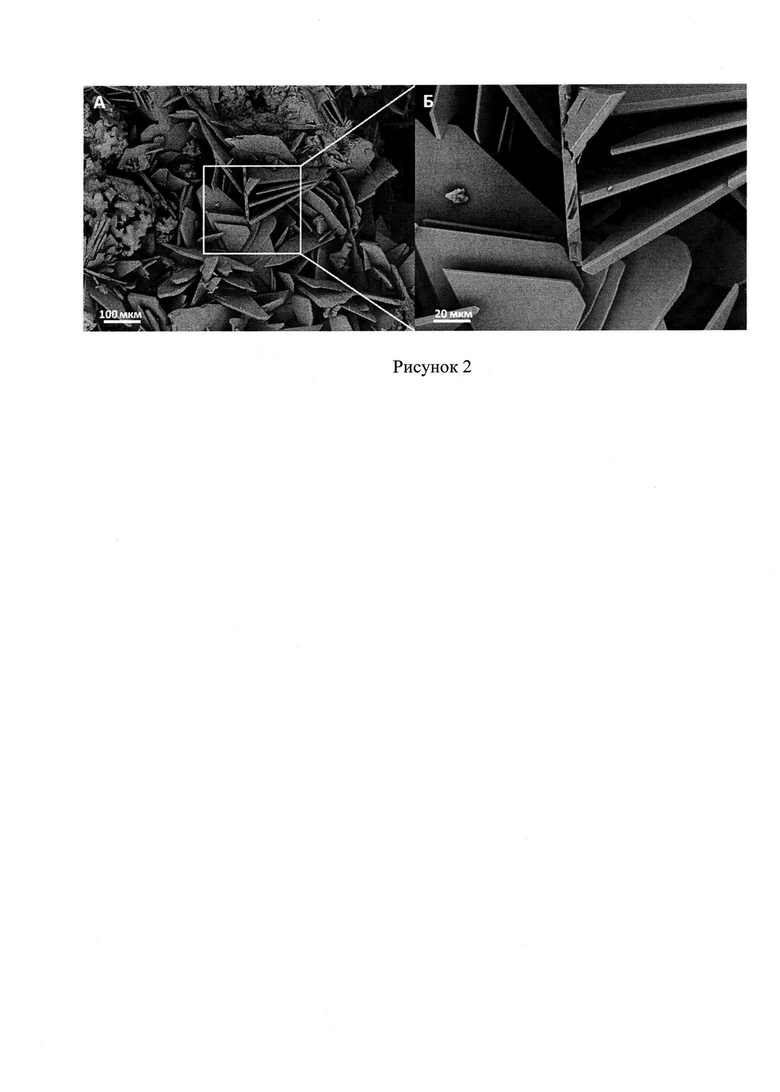

Этап 2. Сформированный образец состава 5-20 масс. % ДКФД, 80-95 масс. % α-ТКФ помещают в буферный раствор Аг5,5, содержащий ацетат натрия, L-глютаминовую кислоту, хлорид кальция и фосфорную кислоту, в соотношении 1 г массы образца на 100 мл раствора, и выдерживают при постоянном перемешивании и температуре 35±2°С в шейкере инкубаторе. Далее следует десятикратная отмывка в дистиллированной воде с последующей сушкой при 35±2°С. Результатом данного этапа является объемный матрикс состава 80-100 масс. % ДКФД и 0-20 масс. % ТКФ. Микроструктура конечного образца показана на рисунке 2 (А, Б).

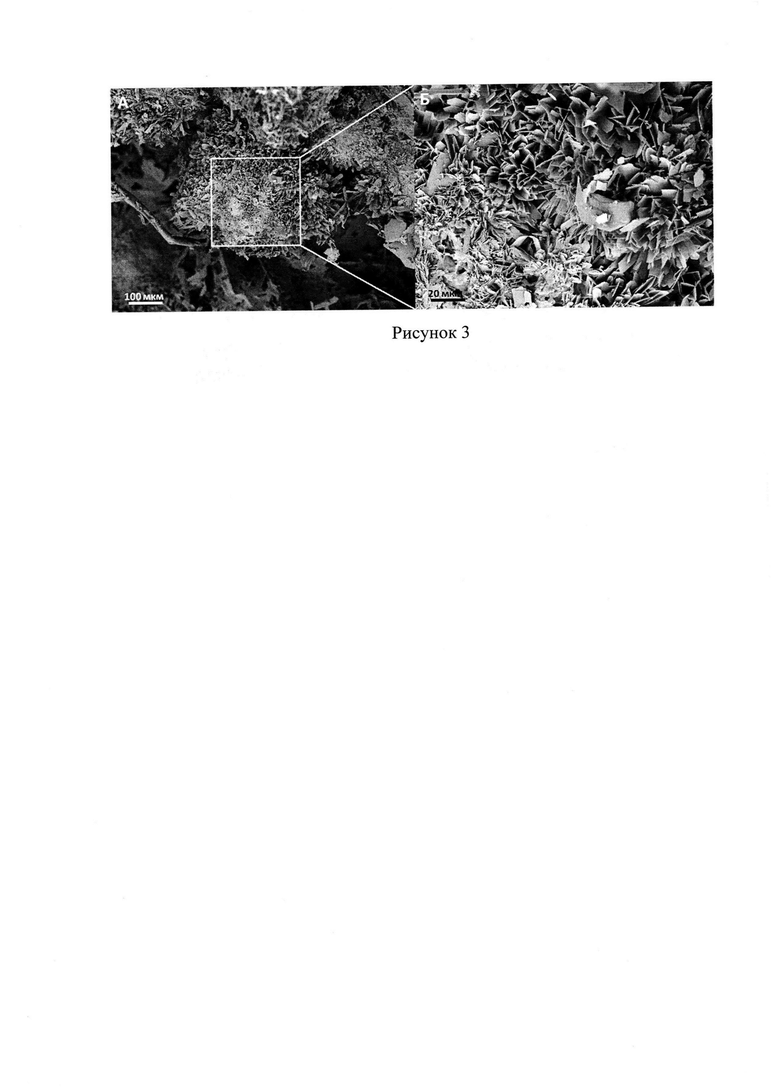

Этап 3. Образец состава 80-100 масс. % ДКФД и 0-20 масс. % ТКФ помещают в буферный раствор А, содержащий ацетат натрия и хлорид кальция, в соотношении 1 г массы образца на 100 мл раствора, и выдерживают при постоянном перемешивании и температуре 35±2°С в шейкере инкубаторе. Далее следует десятикратная отмывка в дистиллированной воде с последующей сушкой при 35±2°С. Результатом этапа является объемный матрикс состава 80-100 масс. % ОКФ и 0-20 масс. % ТКФ. Микроструктура конечного образца показана на рисунке 3 (А, Б).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ОКТАКАЛЬЦИЕВОГО ФОСФАТА | 2015 |

|

RU2596504C1 |

| Способ получения керамических гранул для регенерации костной ткани | 2018 |

|

RU2695342C1 |

| СПОСОБ ФАБРИКАЦИИ КОНСТРУКТОВ ИЗ ФОСФАТОВ КАЛЬЦИЯ | 2019 |

|

RU2725111C1 |

| СПОСОБ ФУНКЦИОНАЛИЗАЦИИ КАЛЬЦИЙФОСФАТНОГО МАТЕРИАЛА ПРЕПАРАТОМ ЦИСПЛАТИНА В ВОДНОМ РАСТВОРЕ | 2021 |

|

RU2765465C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ХИТОЗАНОВЫХ ГУБОК, СОДЕРЖАЩИХ ФОСФАТЫ КАЛЬЦИЯ, ДЛЯ ЗАПОЛНЕНИЯ КОСТНЫХ ДЕФЕКТОВ | 2014 |

|

RU2554811C1 |

| Способ получения оптимизированного твердого ген-активированного материала, способ получения твердого матрикса носителя, оптимизированный твердый ген-активированный материал для регенерации тканей | 2016 |

|

RU2623171C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА | 2010 |

|

RU2456253C2 |

| Композиционный материал, содержащий альгинат натрия и смеси фосфатов кальция, способ получения композиционного материала | 2019 |

|

RU2725882C1 |

| КОЛЛАГЕНОВЫЙ МАТРИКС ИЛИ ГРАНУЛИРОВАННАЯ СМЕСЬ КОСТНОЗАМЕЩАЮЩЕГО МАТЕРИАЛА | 2020 |

|

RU2822395C2 |

| КАЛЬЦИЙ-ФОСФАТНЫЙ ЦЕМЕНТ ДЛЯ РЕГЕНЕРАЦИИ КОСТНОЙ ТКАНИ (ВАРИАНТЫ) | 2015 |

|

RU2609835C1 |

Изобретение относится к области медицины и касается композиционных материалов для пластической реконструкции поврежденных костных тканей. Предлагаемый способ изготовления матриксов на основе низкотемпературных модификаций фосфатов кальция (ФК) для костной инженерии включает 3 этапа. На первом этапе придают необходимую форму изделию путем послойной засыпки гранул или порошков α-трикальцийфосфата (α-ТКФ) в форму, параметры которой соответствуют параметрам конечного изделия, и пропитывания каждого слоя до момента полной пропитки раствором состава: 1,5М ацетат натрия, 0,15М L-глутаминовая кислота, ортофосфорная кислота до значения рН 4,75, с получением объемного матрикса состава 5-20 мас.% дикальцийфосфат дигидрат (ДКФД), 80-95 мас.% трикальцийфосфат (ТКФ). На втором этапе выдерживают объемный матрикс, сформированный на первом этапе, в буферном растворе состава: 1,5М ацетат натрия, 0,15М L-глутаминовая кислота, 0,035М хлорид кальция, ортофосфорная кислота до значения рН 5,5, в условиях температуры 35±2°С, при соотношении массы материала к жидкости 1/100 соответственно в течение минимум 168 часов с получением объемного матрикса состава 80-100 мас.% ДКФД и 0-20 мас.% ТКФ. На третьем этапе осуществляют выдержку объемного матрикса, сформированного на втором этапе, в буферном растворе состава: 1,5М ацетат натрия, 0,035М хлорид кальция, в условиях температуры 35±2°С, при соотношении массы материала к жидкости 1/100 соответственно в течение минимум 168 часов с получением объемного матрикса состава 80-100 мас.% октакальцийфосфат (ОКФ) и 0-20 мас.% ТКФ. Техническим результатом является технология создания объемных изделий на основе низкотемпературных модификаций ФК для применения в медицине при проведении операций по замещению дефектов костной ткани. 1 пр., 3 ил.

Способ изготовления матриксов на основе низкотемпературных модификаций фосфатов кальция для костной инженерии, отличающийся тем, что включает 3 этапа, на первом из которых придают необходимую форму изделию путем послойной засыпки гранул или порошков α-трикальцийфосфата (α-ТКФ) в форму, параметры которой соответствуют параметрам конечного изделия, и пропитывания каждого слоя до момента полной пропитки раствором состава: 1,5М ацетат натрия, 0,15М L-глутаминовая кислота, ортофосфорная кислота до значения рН 4,75, с получением объемного матрикса состава 5-20 мас.% дикальцийфосфат дигидрат (ДКФД), 80-95 мас.% трикальцийфосфат (ТКФ); на втором этапе выдерживают объемный матрикс, сформированный на первом этапе, в буферном растворе состава: 1,5М ацетат натрия, 0,15М L-глутаминовая кислота, 0,035М хлорид кальция, ортофосфорная кислота до значения рН 5,5, в условиях температуры 35±2°С, при соотношении массы материала к жидкости 1/100 соответственно в течение минимум 168 часов с получением объемного матрикса состава 80-100 мас.% ДКФД и 0-20 мас.% ТКФ; на третьем этапе осуществляют выдержку объемного матрикса, сформированного на втором этапе, в буферном растворе состава: 1,5М ацетат натрия, 0,035М хлорид кальция, в условиях температуры 35±2°С, при соотношении массы материала к жидкости 1/100 соответственно в течение минимум 168 часов с получением объемного матрикса состава 80-100 мас.% октакальцийфосфат (ОКФ) и 0-20 мас.% ТКФ.

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ОКТАКАЛЬЦИЕВОГО ФОСФАТА | 2015 |

|

RU2596504C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| NAKAHIRA A | |||

| et al | |||

| Synthesis and evaluation of various layeredoctacalcium phosphates by wet-chemical processing | |||

| Journal of Materials Science: Materials in Medicine | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Коммутатор для регулировочного автотрансформатора | 1921 |

|

SU793A1 |

Авторы

Даты

2019-09-20—Публикация

2018-02-13—Подача