Изобретение относится к химической промышленности, а именно к технологии получения синтетических каучуков, в частности к процессам их выделения из растворов в углеводородных растворителях, к методу сушки синтетических полимеров, в частности полиизопрена, бутилкаучука, этилен-пропиленовых каучуков - как последней стадии всего процесса выделения, следующей за растворной полимеризацией, водной дегазацией, отмывкой полимера и предваряющей упаковку, к улучшению условий сушки каучука в аппарате экструзионного типа для подготовки конечных полимерных частиц, имеющих очень низкое содержание летучих жидкостей, таких как растворители, разбавители, или воды и может быть использовано в нефтехимической промышленности.

Известны способы сушки или десольватации полимеров с применением экструдерных агрегатов, описанные в патентах:

Патент США №2833750(1958 ) относится к удалению летучих углеводородов из эластомеров, содержащих от 10 до 50%, масс. растворителя, при помощи экструдера с вентиляцией, в соответствии с чем инертные газы или вода подаются в экструдер, смешиваются с эластомером, а пары мгновенно выпариваются из смеси посредством вентилируемой секции в экструдере. Затем эластомеры выводятся через фильерную плиту экструдера.

В патентах США №№3834440(1974) и 3874090(1975) приведены описания усовершенствованной экструзионной сушилки, имеющей регулируемое изменяемое дросселирование расхода, последующий канал и конвейерное устройство после сужения, имеющее неограниченный выход, открытый в атмосферу.

В патенте США №3222797(1965) и патенте Великобритании №965183 (1964) раскрываются методы предварительного обезвоживания и конечной сушки различных полимеров, включая эластомеры, в аппаратах экструдерного типа.

Эти патенты противопоставляют свой процесс технологии изотермической экструзии по патенту США №2833750. Согласно этим патентам процесс работает посредством передачи полимера через экструдер таким образом, что температура и давление постепенно увеличиваются, а температура полимера доводится до максимальной непосредственно перед разгрузочной плитой. Максимальные температуры поддерживаются лишь в течение ограниченных периодов времени; при этом указывается, например, что нельзя превышать температуры примерно от 149°С до 232°С в течение более чем 60 секунд. В этих же патентах отмечается, что возможно будет полезно подавать насосом в аппарат небольшое количество пара, инертного газа или перегретого пара для увеличения пористости полимера, выходящего из фильеры, тем не менее этот процесс требует применения сравнительно высоких температур для обеспечения энергии для сушки полимера.

В производстве синтетических эластомеров, таких как:

полиизопрен, бутилкаучук, хлорбутилкаучук, бромбутилкаучук, СКЭПТ и т.п., продукт, получаемый из процесса полимеризации, представляет собой водную суспензию полимера. Для выделения полимера из суспензии и подготовки его для упаковки полимерная крошка, которая практически не содержат воды, может получаться несколькими способами.

В типичном процессе сушки сначала используют вибрирующее сито, на которое поступает первоначальная суспензия, содержащая 95..97 воды. После сита достигается содержание воды в суспензии 40…50%.

Дальнейшая сушка обеспечивается при сравнительно низких температурах на втором этапе, который состоит из отделения воды от полимера и требует применения обезвоживающего экструдера, который работает в диапазоне температур от 82 до 104°С. На этом этапе достигается содержание воды в эластомере от 0.5 до 15%, масс. Другие предварительные этапы сушки заключаются в применении экструдеров для удаления воды посредством сжатия, а также отжимные пресса, туннельные сушилки и т.п., или их сочетание.

Любая комбинация способов, при которых получается влажный полимер, содержащий 0.5…1.0%, масс. воды, предпочтительно 0.25…0.5 %, масс., может быть использована для практического применения настоящего изобретения.

Наиболее критическим и окончательным этапом выделения каучука из водной пульпы является экструзионная сушка, которая обеспечивает получение эластомера, практически не содержащего воду. Эта технология сушки в экструдере обычно заключается в разогреве и сдавливании эластомера в аппарате с быстро вращающимся шнеком и пропускании разогретой массы, включающей в себя перегретую воду, которая при дросселировании через фильеру разрывает каучук и испаряется из него. Остаточное содержание воды составляет около 0.5%, масс.

Однако приведенные процессы сушки не позволяют добиваться 100% осушки полимеров, так как остатки воды в количестве 0,5%, масс., химически связанной с массой полимера, не могут быть извлечены, что снижает качество каучука.

Близким аналогом выбрано техническое решение по патенту №4508592 от 02.04.1985, B01D 1\00, B01D 1\28, US «Экструзионная сушка эластомеров с подачей газа».

Экструзионная сушка влажной каучуковой измельченной крошки в последней фазе общего процесса сушки эластомера улучшается за счет применения газа, подаваемого в зону компрессии экструдера, обеспечивая повышенную эффективность в процессе сушки со взрыванием. Производятся каучуковые частицы, имеющие содержание влаги 0,2%, масс. Способ заключается в том, что подают влажную крошку бутилкаучука, полиизопрена, хлорбутилкаучука, бромбутилкаучука, СКЭПТ в экструдер и перемешивают таким образом, что температура и давление постепенно повышаются в зоне высокой степени сжатия, куда подается осушающий агент (газ, вода) и затем происходит процесс дросселирования.

Однако заявленный способ не позволяет добиваться необходимой степени осушки полимера, а подача инертного газа или пара через специальные, рассчитанные на высокое давление клапаны, на расстояниях 50 мм от фильерной плиты приводит только к дестабилизации работы экструдеров и повышению энергетических расходов - на компремирование газов и на увеличение усилия на продавливание полимера в зону большего давления из-за подачи газа и уменьшения суммарной площади фильерных отверстий, вследствие «проскока» газа или пара в некоторые отверстия и исключения этих отверстий из процесса дросселирования каучука. Способ также не обеспечивает возможность регулирования процесса сушки.

Технический результат использования предлагаемого технического решения заключается в снижении энергозатрат, повышении безопасности процесса, повышении качества каучука.

Поставленная цель достигается следующим образом.

Способ управления процессом сушки бутилкаучука заключается в подаче влажной крошки бутилкаучука в экструдер, подаче осушающего агента в экструдер, перемешивании в экструдере, осуществлении процесса дросселирования, получении осушенной крошки каучука, при этом подают в экспандер предварительно осушенную в экспеллере крошку, осуществляют разделение потока крошки каучука после экспеллера на два потока, в соотношении 9:1, подают один поток в количестве 9 частей от общего непосредственно на вход экспандера, второй поток в количестве 1 часть от общего орошают на транспортере водным раствором осушающего агента, в качестве которого используют гидрокарбонат аммония (порофор), синтезируемый смешением раздельных потоков аммиака, углекислого газа и воды при температуре от 0°С до +5°С в колонне с насадкой,

- охлаждают в холодильном контуре раствор осушающего агента гидрокарбоната аммония до температуры -3÷0°С, используемого в орошении второго потока пульпы крошки каучука, для снижения температуры крошки каучука на выходе с транспортера до температуры +10+13°С,

- подают второй поток на вход экспандера для смешения с первым потоком крошки,

- производят последующую сушку каучука до содержания влаги 0,01-0,05%, масс.,

- осуществляют управление процессом сушки по значению разности температур раствора осушающего агента гидрокарбоната аммония до и после орошения им крошки каучука при помощи автоматизированной системы управления (АСУ), анализирующей информацию от датчиков расхода раствора и температуры:

- снимают показания датчиков температуры раствора осушающего агента гидрокарбоната аммония до и после орошения им крошки каучука,

- анализируют разницу температур,

- снимают показания расходомеров расхода раствора осушающего агента гидрокарбоната аммония до и после орошения им крошки каучука,

- анализируют разницу расхода раствора,

- при отклонении от запрограммированного значения через блок управления АСУ подает управляющие команды на изменение температуры раствора осушающего агента путем изменения расхода хладагента в холодильном контуре,

- направляют управляющие команды на циркуляционный насос на изменение расхода потока раствора осушающего агента гидрокарбоната аммония, поступающего на орошение пульпы крошки каучука до достижения заданной температуры крошки.

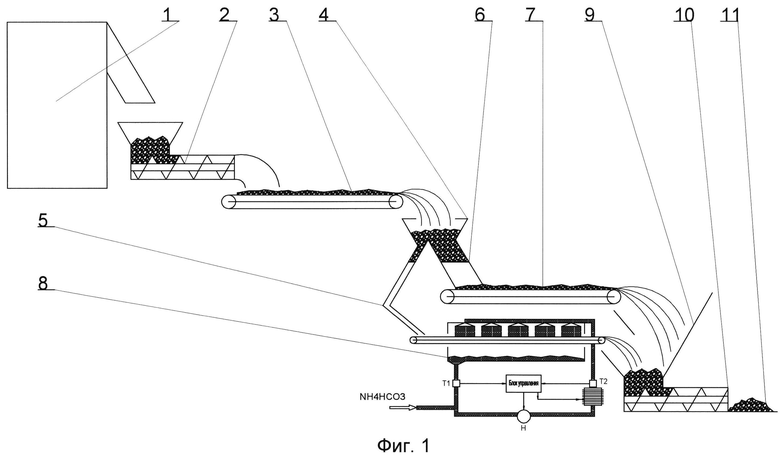

На представленных чертежах:

Фиг.1 - общий вид установки сушки:

1 - усреднитель,

2 - экспеллер (отжим),

3 - транспортер,

4 - приемный распределительный бункер,

5 - трубопровод с первым потоком пульпы каучука,

6 - трубопровод со вторым потоком пульпы каучука,

7 - транспортер второго потока пульпы каучука,

8 - блок орошения,

9 - приемный бункер экспандера,

10 - экспандер (сжатие, затем расширение),

11 - готовый продукт- сухая крошка каучука.

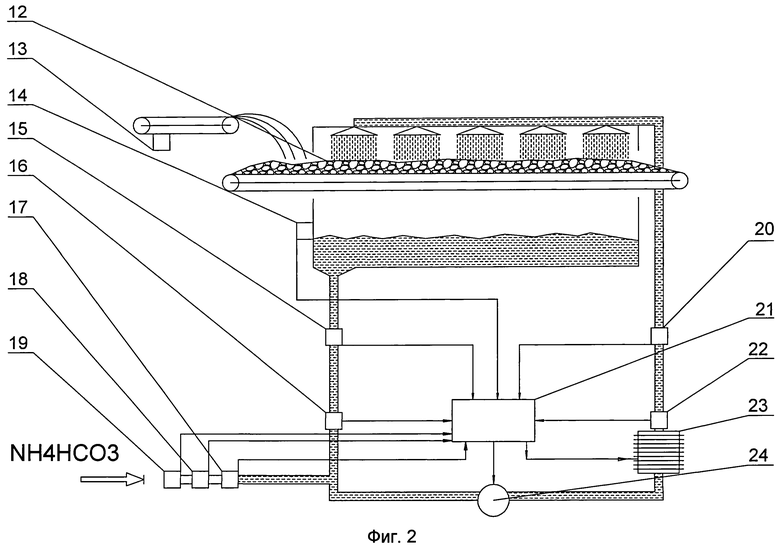

Фиг.2 - общий вид схемы управления:

12 - транспортер для орошения крошки каучука,

13 - весы,

14 - датчик уровня жидкости в накопительной емкости,

15 - расходомер обратного тока жидкости от накопительной емкости к холодильнику,

16 - датчик температуры жидкости из накопительной емкости после орошения,

17 - датчик температуры жидкости для восполнения уровня в накопительной емкости,

18 - расходомер тока жидкости для восполнения уровня в накопительной емкости,

19 - задвижка для регулирования расхода жидкости для восполнения уровня в накопительной емкости,

20 - расходомер прямого тока жидкости от холодильника к оросительной системе,

21 - блок управления,

22 - датчик температуры жидкости на выходе из холодильника перед подачей в оросительную систему,

23 - холодильный контур,

24 - циркуляционный насос.

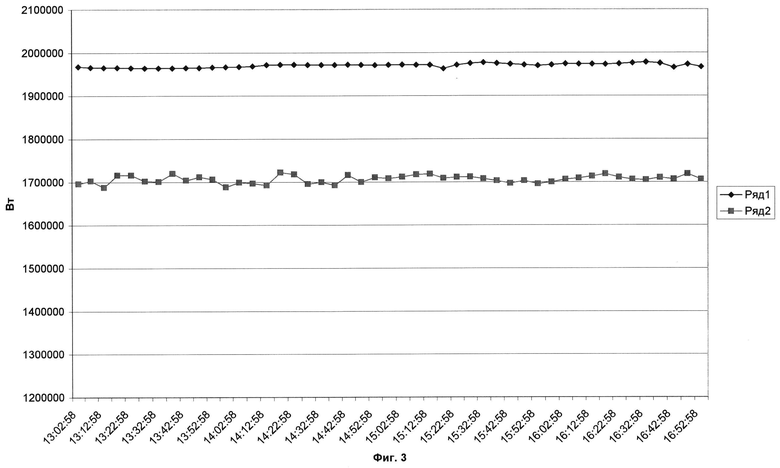

Фиг.3 - график энергопотребления к Таблице №1.

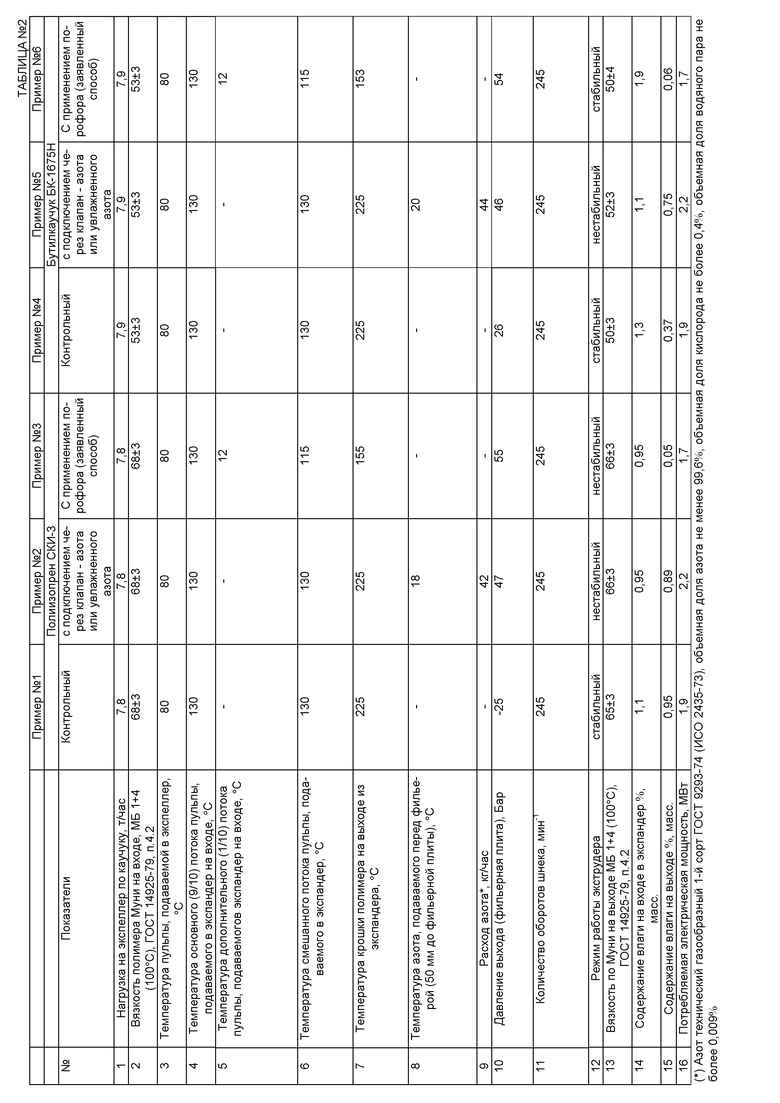

Таблица №1 - энергопотребление экспандера до и после применения осушающего агента - гидрокарбоната аммония (порофора).

Таблица №2 - сравнительные характеристики способов получения бутилкаучука.

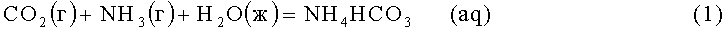

В колонне с насадкой (кольца Рашига) производят синтез осушающего агента - гидрокарбоната аммония (NH4HСO3 (порофора)) - подачей раздельных потоков: аммиака, углекислого газа и противотоком воды - который выводится с помощью насоса в контур с холодильником, охлаждаемый жидким аммиаком, и далее в линию подачи охлажденного раствора порофора на орошение колонны и отбора раствора порофора на орошение части потока пульпы каучука, выходящей из экспеллера перед загрузочным бункером экспандера. Сушка каучука резко интенсифицируется за счет подачи осушающего агента (порофора) на экспандер, вследствие того, что:

во-первых, после экспеллера образуется крошка с очень развитой поверхностью;

во-вторых, в крошке весьма малое содержание влаги ~0.9%…1.5%, масс., и подаваемый на орошение в крошку диссоциированный на ионы раствор осушающего агента (порофора) (NH4HСО3→NH4 +,HСО3 -) мгновенно впитывается порами заряженной электрически массы полимера и химически связывается с окклюдированной водой, которая также находится в виде комплексов с остатками катализатора - металлами переменной валентности (Ti, Nd - полизопрен, Аl -бутилкаучук, V - СКЭПТ), и в последующем при нагревании в экспандере практически нацело испаряется в токе сублимирующих газов - аммиака, диоксида углерода, паров воды, и удаляется из каучука.

Заявляемый способ осуществляется следующим образом.

Крошка каучука с нескольких линий поступает на усреднитель 1, в котором происходит смешивание крошки каучука с водой при температуре около 80°С. Затем из верхней части усреднителя 1 крошка каучука снимается перфорированными лопатками и подается в приемный бункер экспеллера 2, в котором происходит отжим крошки шнеком с переменным шагом. Затем крошка с температурой 100-150°С выходит из экспеллера 2 с содержанием влаги 2%. Далее крошка подается транспортером 3 в приемный разделительный бункер 4. Затем поток крошки разделяется на два потока на разделительном устройстве:

крошка каучука после экспеллера 2 разделяется на два потока: один поток 9 частей от общего потока поступает непосредственно на вход в экспандер 11,

второй поток 1 часть от общего потока крошки каучука сначала проходит цикл увлажнения водным раствором осушающего агента гидрокарбоната аммония (NH4СО3) в блоке насыщения 8, а затем также поступает на вход экспандера 11, смешиваясь с первым потоком крошки каучука.

Взаимодействие второго потока крошки каучука в блоке орошения 8 с водным раствором осушающего агента гидрокарбоната аммония (NH4HСО3) происходит на транспортере 12. Часть водного раствора осушающего агента - гидрокарбоната аммония стекает в накопительную емкость под транспортер 12 и затем после предварительной очистки снова подается на орошение крошки каучука. Перед подачей на орошение раствор осушающего агента гидрокарбоната аммония (далее - «раствор») охлаждается до температуры -2 ÷ +3°С, чтобы температура второго потока каучука на выходе с блока насыщения 8 и перед подачей в экспандер 11 составляла 10-15°С.

В приемном бункере экспандера 10 потоки крошки каучука снова смешиваются в один поток и попадают в экспандер 11, в котором происходит повторная осушка крошки каучука. На выходе из экспандера 11 крошка каучука содержит количество влаги, близкое к 0%.

Крошку брикетируют и упаковывают.

Основным параметром для управления процессом сушки является значение разности температур раствора гидрокарбоната аммония до и после орошения крошки каучука. Блок управления 21 процессом обрабатывает поступающие значения вышеуказанных температур и в зависимости от величины разности температур выдает управляющие сигналы на циркуляционный насос 24 (для регулирования расхода осушающего агента) и холодильный контур 23 системы орошения (для регулирования температуры раствора осушающего агента гидрокарбоната аммония).

Датчик температуры сенсорного типа, с которого информация о температуре передается на блок управления 21, установлен на трубопроводе с возвратным раствором гидрокарбоната аммония.

Весы 13 для определения веса крошки до орошения раствором и после установлены на транспортере. Расходомеры установлены на трубопроводах: расходомер обратного тока жидкости от накопительной емкости к холодильному агрегату 15, расходомер тока жидкости для восполнения уровня в накопительной емкости 18, расходомер прямого тока жидкости от холодильного агрегата к оросительной системе 20.

В Таблице №1 приведены результаты экспериментов по влиянию применения технологии сушки с использованием осушающего агента (порофора) на энергопотребление экспандера.

В качестве анализируемого оборудования был использован действующий экспандер с электроприводом мощностью 2,0 МВт.

Для снятия показателей потребления электроэнергии электроприводом экспандера был использован трехфазный анализатор качества электроэнергии CHAUVIN ARNOUX 8335, который был установлен непосредственно перед электроприводом экспандера и запрограммирован на снятие показаний энергопотребления с дискретностью 5 минут. Была произведена запись значений энергопотребления экспандера, работающего по обычной технологии 28 июня 2012 года с 13 до 17 часов, а затем запись значений энергопотребления экспандера, работающего по технологии с применением порофора 30 июня 2012 года с 13 до 17 часов. По результатам измерений были проанализированы значения потребляемой мощности электропривода экспандера.

Как видно из данных Таблицы №2 (графа 1) - использование предлагаемого способа позволяет поднять нагрузку (производительность) машин выделения - так как снижается эффективная вязкость перерабатываемой каучуковой массы из-за увеличения содержания газовой фазы, образующейся при разложении осушающего агента (порофора), и снижения в результате этого вязкостного трения внутри экспандера. Попутно уменьшается тепловыделение (графа 7) и деструкция полимера.

Применение настоящего способа снижает температуру общего потока крошки на входе в экспандер за счет орошения (охлаждения) части потока крошки раствором порофора.

Более того, (графа 7) - за счет применения порофора, который создает повышенное давление в последней зоне экструдера - графа 10 - отпадает необходимость использования пара, подаваемого в рубашку экструдера.

За счет перечисленных выше эффектов снижается общее энергопотребеление установки выделения с 1,9…2,0 МВт до 1,7…1,8 МВт (около 10%).

Заявляемое решение является усовершенствованием процесса сушки в экструдере с дросселированием, а именно введение в свежеосушенный эластомер на второй стадии его сушки осушающего агента (порофора), с целью связывания диссоциированных на ионы молекул порофора за счет электростатических и химических факторов с остатками воды в полимере с образованием соответствующих ассоциатов и их последующим разложением на газы при повышении температуры с созданием более высокого давления, чем при обычных способах экструзионной сушки эластомеров и получения целевого продукта с содержанием воды на уровне 0.05…0.025%, масс., что не достижимо при использовании обычных технологий, т.к. вода находится в связанном состоянии как с самим каучуком

, так и с теми включениями, которые присутствуют в каучуке - это металлы переменной валентности - Fe2+,3+,Ti2+3+4+,V2+3+4+5+Nd3+2+,Al3+, имеющие большой заряд на атоме и электрохимически связывающие молекулы воды (Ti4+←ОН2).

, так и с теми включениями, которые присутствуют в каучуке - это металлы переменной валентности - Fe2+,3+,Ti2+3+4+,V2+3+4+5+Nd3+2+,Al3+, имеющие большой заряд на атоме и электрохимически связывающие молекулы воды (Ti4+←ОН2).

Заявленное техническое решение было разработано и опробовано, на основе результатов испытания выявлено, что способ позволяет снизить потребление электроэнергии, повысить безопасность процесса в связи с исключением системы подводки газа высокого давления и повысить качество каучука.

приложение 1

приложение 1

Расчет производительности насоса и холодильного контура:

Q1= с1m1dt1 - количество тепла, необходимое для охлаждения каучука, Дж;

Q2= c2m2dt2 - количество тепла, приобретенное раствором, Дж;

Уравнение теплового баланса:

Q1 должно быть равно Q2, то есть с1m1dt1,

где:

C1 - удельная теплоемкость каучука, Дж/(кг∗°С);

m1 - масса каучука, кг;

dt1 - разность температур крошки каучука на входе транспортера и на выходе, °С.

Разность температур крошки

dt1=tk1-tk2,

где

tk1 - температура крошки каучука на входе транспортера, 100-150°С,

а tк2 - температура на выходе с транспортера от+10÷13°С;

С2 - удельная теплоемкость раствора, Дж/(кг*°С);

m2 - масса раствора, кг;

dt2 - разность температур раствора на входе транспортера и на выходе, °С.

Разность температур раствора

dt2=tp1-tp2,

где

tp1 - температура возвратного раствора, °С,

a tp2 - температура раствора, подаваемого на орошение, °С.

Параметрами, по которым осуществляют управление процессом сушки, являются:

dt2 (по датчикам температуры) и m2 (по расходу раствора).

Расход раствора

Удельную теплоемкость каучуков для расчетов принимаем

2 кДж/(кг*°С).

Удельная теплоемкость воды 4,2 кДж/(кг*°С).

Каждый час на транспортер подается 800 кг крошки каучука, что

составляет 10 (от общего количества (8000 кг в час)).

Если рассмотреть ежесекундную ситуацию на транспортере, можно рассчитать требуемый секундный расход раствора (в кг) для охлаждения крошки каучука.

Примем удельную теплоемкость раствора равной теплоемкости воды, dt1=100°C, dt2=10°C,

тогда расчет расхода раствора будет таким:

m2=c1m1dt1/(c2dt2)=2000*(800/60/60)*100/(4200*10)=1,06 кг.

Необходимый расход раствора составляет около 1 кг в секунду или около 60 кг в минуту.

Таким образом, можно рассчитать производительность насоса и холодильного агрегата.

Пример

Получение гидрокарбоната аммония (ГКА) для использования в

качестве осушающего агента порофора.

NH4НСО3 синтезируется при пропускании эквимолярных количеств NH3 и СО2 в охлажденную воду, взятую в необходимом избытке, который определяется растворимостью образующейся соли. Соответствующие растворимости в г/100 г Н2О составляют:

При 0°С - 11,9 (10% раствор)

При 20°С - 21 (17% раствор)

При 30°С - 27 (21% раствор)

При 40°С - 36,6 (27% раствор)

Выше 40°С ГКА в водном растворе неустойчив и начинает разлагаться. Поэтому температура рабочего раствора порофора должна быть минимальной (около 0°С), соответственно его концентрация должна быть около 10 (по массе.

Процесс образования ПСА экзотермический:

ΔНо=-98,4 кДж/моль

ΔH уд=-1,25 мДж/кг.

Поэтому необходимо обеспечить соответствующий теплосъем.

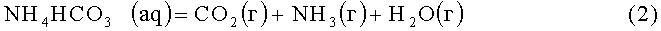

При разложении ГКА при повышенных температурах происходит, соответственно, поглощение теплоты:

ΔНо=+142,4 кДж/моль.

ΔН уд=+1,8 мДж/кг.

Происходит также образование 3 моль газа (считая H2O (г)) на 1 моль ГКА, что может обеспечить необходимое избыточное давление в рабочей зоне аппарата.

Объем аппарата составляет (d=1.5 дм, L=50 дм).

Voбщ=L*πd2/4=50*3.14*1.52/4=88 дм3;

Vшнека=0,55*Vобщ=48дм3.

Рабочий объем

Vpaб=88-48=40 дм3.

Коэффициент заполнения аппарата полимером R=0.9, отсюда свободный объем

Vсвоб=Vpaб∗(1-0,9)=4 дм3.

Расчетное давление воды при разложении порофора составляет 25/3=8,3 атм, что несколько больше предельного значения 7,9 атм. Считаем, что в аппарат в стационарном режиме подается до 36 кг полимера (эффективная плотность (dэфф=1,0 г/см3=1.0 кг/дм3).

Насыщенность полимера (обобщенный поток) раствором порофора составляет 2%. Соответственно 36 кг увлажненного полимера содержат 0,72 кг раствора ГКА (72 г (72/79=0,91 моль ГКА) и 0,65 кг H2О).

Температура в рабочей зоне аппарата составляет в среднем 150°С, на выходе - 185°С. При данном тепловом режиме обеспечивается полное разложение ГКА согласно уравнению (2). При этом выделяется 0,91 моль *3≈2,7 моль газов. При эффективной температуре 170°С объем газов составляет:

V=((273+170)/273)*22,4 дм3/моль*моль=98 дм3.

Давление в системе составляет:

Р=V/Vсв=98/4=24,5 атм=25 атм.

Для контроля: при 170°С давление насыщенного водяного пара составляет 0,792 МПа=7,9 атм; 25/3=8,3 атм ≈7,9 атм. Т.е. реально за счет дополнительного испарения воды давление в системе повышаться не будет.

Таким образом, суммарное давление на выходе системы составляет:

Р=Р+Ршнека=25+25=50 атм.

Помимо образовавшихся при разложении ГКА газов, на выходе из системы при резком снижении давления, будет обеспечено испарение практически всей содержащейся в ней перегретой (до 170°С) воды в количестве 0,65 кг=36 моль (810 литров н.у.), что обеспечит, с одной стороны, практически полную осушку полимера (остаточная влажность 0,01%, масс.), а с другой стороны - диспергирование и охлаждение полимера на выходе (на 22°С):

При испарении массы воды mH2O=0,65 кг воды поглотится следующее количество тепла:

Q=mH2O∗λ=0,65 кг (2,44 МДж/кг=1,59 МДж=1590 кДж,

где λ - удельная теплота испарения воды.

При этом масса полимера mn=36 кг охладится на:

36 кг*2кДж/(кг∗К)*Δt=1590 кДж.

Δt=Q/(mn*Сn)=1590кДж/(36кг∗2кДж/кг*°С)=22°С,

где Сn - удельная теплоемкость полимера.

Температура полимера на выходе из экспеллера составляет 100-150°С. Для того, чтобы избежать разложение порофора, предлагается разделить поток крошки полимера на два потока в соотношении 1:9 (поток №1 - 800 кг и поток №2 - 7200 кг). При этом поток №1 охлаждается раствором порофора до 10°С.

I. Предполагаем, что от 100°С до 50°С охлаждение крошки полимера идет исключительно за счет реакции разложения порофора:

Qуд.п.=-ΔН уд=-1,8 мДж/кг.

Исходные данные:

m полимера=800 кг

t полимера=100°С

t порофора=0°С

t кон.=10°С

φп=10%, масс.

Расчет:

Qпол=mпол*Спол*Δt=800кг*2(кДж/(кг*°С))*(100-50)°С=80 МДж.

Потребуется порофора:

mпор=Qпол/Qуд.п.=80 МДж /1,8 МДж/кг=44 кг.

Потребуется раствора порофора:

mp=mпор пор/ φп=44 кг/0,1=440 кг.

При этом остается еще вода из раствора порофора в количестве 440-44=396≈400 кг с условной температурой 0°С.

Имеем:

800 кг полимера (t полимера=50°С);

400 кгН2O(tв-0°С).

Уравнение теплового баланса:

mпол*Спол*(50-tкон)=mв*Св*(tкон-0).

Откуда:

Ткон=24°С.

Получим 800 кг полимера с t=24°С, а 400 кг воды (t=24°С) уйдет из системы.

II. Для того, чтобы охладить крошку полимера до 10°С потребуется дополнительное количество раствора (считаем теплоемкость раствора, равной теплоемкости чистой воды=4,2 кДж/кг*°С). Процесс охлаждения пойдет без разложения порофора.

Уравнение теплового баланса:

mпол*Спол*(24- 10)=mр*Ср*(10-0);

mр=(mпол*Спол*14)/(Ср*10)=(800*2(14)/(4,2(10)=530 кг.

Получим пульпу, содержащую 800 кг полимера и 530 кг раствора порофора с температурой 10°С.

На 8000 кг полимера необходимо иметь раствора порофора:

mр=mпол*0,02=8000*0,02=160 кг.

Т.е. необходимо удалить из пульпы: 530-160=370 кг раствора.

Исходные данные: Краткий справочник по химии. И.Т. Гороновский, Ю.П. Назаренко, Е.Ф. Некряч. Киев: Наукова думка, 1974 - 692 с.

NH4HCO3

ΔНо обр(NH4НСО3 тв)=-849,9 кДж/моль;

ΔНо обр(NH4НСО3 aq)=-823,9 кДж/моль;

ΔНо раств(NH4НСО3)=+26 кДж/моль;

Растворимость в г/100 г Н2O при t, °C.

S°=ll,9 S20=21 S30=27 S40=36,6

ΔНо обр:

СO2 (г)=-393,5 кДж/моль;

NH3 (г)=-46.2 кДж/моль;

Н2O (ж)=-285,8 кДж/моль;

Н2О (г)=-241,8 кДж/моль;

H2O:

ΔНисп=44кДж/моль=2,44 МДж/кг;

С=4,2 кДж/(кг∗°С).

Полимер:

С=2,0 кДж/(кг∗°С).

Для процесса образования NH4HСО3:

СO2(г)+NH3(г)+Н2O(ж)=NH4НСО3 (aq)

-393,5 -46,2 -285,8 -823,9

ΔH=-92.4 кДж/моль;

ΔНуд=-1,246 кДж/кг=-1,25 МДж/кг;

Q=+1,25 МДж/кг.

Для процесса разложения NH4НСО3:

NH4HCO3(aq)=CO2(г)+NН3(г)+Н2O(г)

ΔНо=+142,4 кДж/моль;

ΔНуд=1803 кДж/кг=1,8 МДж/кг;

Q=-1,8 МДж/кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания изопренового каучука | 1985 |

|

SU1331864A1 |

| Способ сушки синтетических каучуков | 1981 |

|

SU1014746A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2266819C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКОГО КАУЧУКА ИЗ ЛАТЕКСА | 1991 |

|

RU2048476C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ И БУТАДИЕН-СТИРОЛЬНАЯ БЛОК-СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2233848C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596235C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ ЭМУЛЬСИОННЫХ КАУЧУКОВ | 1997 |

|

RU2144542C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЛОБУТИЛОВЫХ КАУЧУКОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596824C2 |

Изобретение относится к химической промышленности, а именно к способу управления процессом сушки бутилкаучука. Способ заключается в подаче влажной крошки бутилкаучука в экспеллер, подаче осушающего агента в экспандер, перемешивании в экспандере, осуществлении процесса дросселирования, получении осушенной крошки каучука, при этом подают в экспандер предварительно осушенную в экспеллере крошку, осуществляют разделение потока крошки каучука после экспеллера на два потока, в соотношении 9:1, подают один поток в количестве 90% от общего непосредственно на вход экспандера, второй поток в количестве 10% от общего орошают на транспортере водным раствором осушающего агента, в качестве которого используют гидрокарбонат аммония (порофор), синтезируемый смешением раздельных потоков аммиака, углекислого газа и воды при температуре от 0°С до +5°С в колонне с насадкой. Охлаждают в холодильном контуре раствор осушающего агента гидрокарбоната аммония до температуры -3÷0°С, используемого в орошении второго потока пульпы крошки каучука, для снижения температуры крошки каучука на выходе с транспортера до температуры +10÷+13°С. Подают второй поток на вход экспандера для смешения с первым потоком крошки. Производят последующую сушку каучука до содержания влаги 0,01-0,05%, масс. Осуществляют управление процессом сушки по значению разности температур раствора осушающего агента гидрокарбоната аммония до и после орошения им крошки каучука при помощи автоматизированной системы управления (АСУ), анализирующей информацию от датчиков расхода раствора и температуры: снимают показания датчиков температуры раствора осушающего агента гидрокарбоната аммония до и после орошения им крошки каучука, анализируют разницу температур, снимают показания расходомеров расхода раствора осушающего агента гидрокарбоната аммония до и после орошения им крошки каучука, анализируют разницу расхода раствора. При отклонении от запрограммированного значения через блок управления АСУ подает управляющие команды на изменение температуры раствора осушающего агента путем изменения расхода хладагента в холодильном контуре. Направляют управляющие команды на циркуляционный насос на изменение расхода потока раствора осушающего агента гидрокарбоната аммония, поступающего на орошение пульпы крошки каучука до достижения заданной температуры крошки. Технический результат - снижение потребления электроэнергии, повышение безопасности из-за отсутствия процесса с использованием высокого давления, повышение качества каучука. 6 пр., 3 ил., 2 табл.

Способ управления процессом сушки бутилкаучука, заключающийся в подаче влажной крошки бутилкаучука в экспеллер, подаче осушающего агента в экспандер, перемешивании в экспандере, осуществлении процесса дросселирования, получении осушенной крошки каучука, отличающийся тем, что

подают в экспандер предварительно осушенную в экспеллере крошку, осуществляют разделение потока крошки каучука после экспеллера на два потока, в соотношении 9:1,

подают один поток в количестве 90% от общего непосредственно на вход экспандера,

второй поток в количестве 10% от общего орошают на транспортере водным раствором осушающего агента, в качестве которого используют гидрокарбонат аммония (порофор), синтезируемый смешением

раздельных потоков аммиака, углекислого газа и воды при температуре от 0°С до+5°С в колонне с насадкой,

- охлаждают в холодильном контуре раствор осушающего агента гидрокарбоната аммония до температуры -3÷0°С, используемого в орошении второго потока пульпы крошки каучука, для снижения температуры крошки каучука на выходе с транспортера до температуры +10÷+13°С,

- подают второй поток на вход экспандера для смешения с первым потоком крошки,

- производят последующую сушку каучука до содержания влаги 0,01-0,05%, масс.,

- осуществляют управление процессом сушки по значению разности температур раствора осушающего агента гидрокарбоната аммония до и после орошения им крошки каучука при помощи автоматизированной системы управления (АСУ), анализирующей информацию от датчиков расхода раствора и температуры:

- снимают показания датчиков температуры раствора осушающего агента гидрокарбоната аммония до и после орошения им крошки каучука,

- анализируют разницу температур,

- снимают показания расходомеров расхода раствора осушающего агента гидрокарбоната аммония до и после орошения им крошки каучука,

- анализируют разницу расхода раствора,

- при отклонении от запрограммированного значения через блок управления АСУ подает управляющие команды на изменение температуры раствора осушающего агента путем изменения расхода хладагента в холодильном контуре,

- направляют управляющие команды на циркуляционный насос на изменение расхода потока раствора осушающего агента гидрокарбоната аммония, поступающего на орошение пульпы крошки каучука до достижения заданной температуры крошки.

| US 4508592 A1 02.04.1985 | |||

| US 3222797 A1 14.12.1965 | |||

| Способ регулирования процесса обезвоживания бутадиен-нитрильных и бутадиен-стирольных каучуков | 1986 |

|

SU1361153A1 |

| Способ сушки эмульсионных каучуков | 1986 |

|

SU1407930A1 |

Авторы

Даты

2014-09-10—Публикация

2013-04-24—Подача