Область техники, к которой относится изобретение

Настоящее изобретение относится к проводу из оксидного сверхпроводника, используемому для сверхпроводящего оборудования, такого как сверхпроводящие токоограничивающие устройства.

Приоритет испрашивается по JP 2012-288302, поданной 28 декабря 2012, содержание которой включено в описание ссылкой.

Уровень техники

Электрооборудование, способное решать современные энергетические проблемы, включает сверхпроводящее оборудование, такое как кабель, катушки, двигатель, магнит, и сверхпроводящие токоограничивающие устройства с использованием оксидного сверхпроводника, который является электропроводящим материалом с низкими потерями. В качестве сверхпроводника, используемого для сверхпроводящего оборудования, известен оксидный сверхпроводник, такой как оксидный сверхпроводник на основе RE-123 (REBa2Cu3O7-x: RE является редкоземельным элементом, включающим Y, Gd и т.д.). Оксидный сверхпроводник обладает сверхпроводящими свойствами при температурах близким к температуре жидкого азота и способен поддерживать относительно высокую плотность критического тока даже в сильном магнитном поле, и, следовательно, считается весьма перспективным в практической плоскости электропроводящим материалом.

При применении вышеописанного оксидного сверхпроводника в электрооборудовании обычно оксидный сверхпроводник обрабатывается для формирования провода. Например, патентный документ 1 раскрывает провод из оксидного сверхпроводника с использованием слоистого материала, который включает слой оксидного сверхпроводника, сформированный на металлической подложке в виде ленты с помощью промежуточного слоя, имеющего подходящую ориентацию кристаллов и защитный слой, сформированный таким образом, чтобы покрыть слой оксидного сверхпроводника. Наружная периферия слоистого материала снабжена упрочняющим слоем, сформированным охватывающим внешнюю периферию по ширине металлической ленты слоем припоя. Поскольку защитный слой и упрочняющий слой такого провода из оксидного сверхпроводника служат байпасом перегрузки по току в случае аварийной ситуации, они формируются из материалов с низким электрическим сопротивлением. Например, защитный слой может быть сформирован из Ag или сплава Ag и упрочняющий слой может быть сформирован из Cu.

При применении провода из оксидного сверхпроводника в сверхпроводящих токоограничивающих устройствах для увеличения электрического сопротивления в его нормальном проводящем состоянии необходимо формировать материалы с высоким электрическим сопротивлением, в качестве слоя с высоким сопротивлением, на слое оксидного сверхпроводника. Например, патентный документ 2 описывает использование металлов, в качестве слоя с высоким сопротивлением, сформированного на подложке или на слое оксидного сверхпроводника, в котором удельное электрическое сопротивление составляет не менее 1×10-7 Ом·м и не более 1×10-5 Ом·м при комнатной температуре.

Документы известного уровня техники

Патентные документы

[Патентный документ 1] JP №2012-169237

[Патентный документ 2] JP №2007-227167

Раскрытие изобретения

Задачи, решаемые изобретением

При применении конфигурации, описанной в патентном документе 1, в которой защитный слой и упрочняющий слой, сформированные на слое оксидного сверхпроводника, провода из оксидного сверхпроводника для сверхпроводящих токоограничивающих устройств, суммарное сопротивление защитного слоя и упрочняющего слоя должно быть в пределах величины сопротивления, описанного в патентном документе 2.

Так как Ag является дорогостоящим материалом, существует потребность в дальнейшем уменьшение толщины защитного слоя, содержащего Ag. Защитный слой сформирован из Ag или сплава Ag и имеет значительно более низкое объемное сопротивление по сравнению с упрочняющим слоем. При снижении толщины защитного слоя упрочняющий слой должен быть значительно толще, для компенсации этого, что будет увеличить толщину провода из оксидного сверхпроводника. Если толщина провода из оксидного сверхпроводника увеличивается, то невозможно будет увеличить плотность магнитного поля катушки, сформированной намоткой провода из оксидного сверхпроводника.

Настоящее изобретение было создано с учетом вышеописанных обстоятельств и его целью является создание провода из оксидного сверхпроводника для использования в сверхпроводящих токоограничивающих устройствах, которые, даже если толщина защитного слоя снижена, способны предотвратить перегорание, обеспечивают стабильные токоограничивающие характеристики, а также работают с ограниченной толщиной провода из оксидного сверхпроводника.

Средства решения проблем

Провод из оксидного сверхпроводника в соответствии с первым аспектом настоящего изобретения включает: слоистый материал с оксидным сверхпроводником содержащий: подложку в форм е ленты, промежуточный слой, нанесенный на подложку, слой оксидного сверхпроводника, нанесенный на промежуточный слой, и защитный слой, который сформирован из Ag или сплава Ag и нанесен на слой оксидного сверхпроводника; и упрочняющий слой, который выполнен из металлической ленты и сформирован на защитном слое сверхпроводника посредством слоя металла с низкой температурой плавления, причем толщина защитного слоя составляет 5 мкм или менее, и объемное сопротивление упрочняющего слоя при комнатной температуре составляет 3,8-15 мкОм·см.

В соответствии с первым аспектом, так как толщина защитного слоя, сформированного из Ag или сплава Ag, составляет 5 мкм или менее, можно снизить количество Ag, используемого для провода из оксидного сверхпроводника, и тем самым снизить стоимость. Кроме того, так как объемное удельное сопротивление металлической ленты при комнатной температуре составляет 3,8-15 мкОм·см, можно ограничить избыточный ток, даже когда подается электрический ток в 1,5-3 раза выше критического тока, и тем самым предотвратить перегорание провода из оксидного сверхпроводника и обеспечивать стабильные характеристики ограничения тока в сверхпроводящих токоограничивающих устройствах с использованием провода из оксидного сверхпроводника даже при толщине защитного слоя 5 мкм или менее.

Кроме того, провод из оксидного сверхпроводника в соответствии со вторым аспектом настоящего изобретения включает: подложку в форме ленты, промежуточный слой, нанесенный на подложку, слой оксидного сверхпроводника, нанесенный на промежуточный слой, и защитный слой, который сформирован из Ag или Ag сплава и нанесен на слой оксидного сверхпроводника; и упрочняющий слой, который выполнен из металлической ленты и сформирован на защитном слое сверхпроводящего слоистого материала посредством слоя металла с низкой температурой плавления, в котором толщина защитного слоя составляет 5 мкм или менее, и в котором значение сопротивления провода из оксидного сверхпроводника на 1 см ширины и 1 см длины при комнатной температуре составляет не менее 150 мкОм и не более 100 мОм.

В соответствии со вторым аспектом, поскольку толщина защитного слоя, сформированного из Ag или сплава Ag составляет 5 мкм или менее, можно снизить количество Ag, используемого для провода из оксидного сверхпроводника, и тем самым снизить стоимость. Кроме того, поскольку величина сопротивления провода из оксидного сверхпроводника на 1 см ширины и 1 см длины при комнатной температуре составляет не менее 150 мкОм и не более 100 мОм, можно ограничить избыточный ток даже когда подается электрический ток в 1,5-3 раза выше критического тока и тем самым предотвратить перегорание провода из оксидного сверхпроводника и обеспечить стабильные характеристики ограничения тока в сверхпроводящих токоограничивающих устройствах с использованием провода из оксидного сверхпроводника даже при толщине защитного слоя 5 мкм или менее.

Конфигурация может быть такой, что ширина металлической ленты, составляющей упрочняющий слой, больше ширины слоистого материала с оксидным сверхпроводником, и верхняя поверхность защитного слоя слоистого материала с оксидным сверхпроводником, боковые поверхности защитного слоя, слой сверхпроводящего оксида, промежуточный слой и подложка и, по меньшей мере, часть задней поверхности подложки покрыты упрочняющим слоем металла с низкой температурой плавления.

В этом случае, поскольку внешняя периферия слоистого оксидного сверхпроводника покрыта металлической лентой, можно предотвратить повреждение слоя оксидного сверхпроводника из-за проникновения влаги.

Конфигурация может быть такой, что толщина упрочняющего слоя составляет 9-60 мкм.

В этом случае толщина упрочняющего слоя составляет 9-60 мкм. Более конкретно, толщина металлической ленты, покрывающей слоистый материал с оксидным сверхпроводником, составляет 9-60 мкм. С использованием металлической ленты толщиной не менее 9 мкм, можно защитить металлическую ленту от разрыва в процессе покрытия слоистого материала с оксидным сверхпроводником металлической лентой. Кроме того, металлическая лента толщиной 60 мкм или менее будет облегчать формирование металлической ленты и надежно покрывать слоистый материал с оксидным сверхпроводником.

Сверхпроводящая катушка в соответствии с третьим аспектом настоящего изобретения включает вышеописанный провод из оксидного сверхпроводника.

Сверхпроводящие токоограничивающие устройства в соответствии с четвертым аспектом настоящего изобретения включают вышеописанный провод из оксидного сверхпроводника.

Сверхпроводящее оборудование в соответствии с пятым аспектом настоящего изобретения включает вышеописанный провод из оксидного сверхпроводника.

С использованием провода из оксидного сверхпроводника в сверхпроводящих катушках, сверхпроводящих токоограничивающих устройствах и другом сверхпроводящем оборудовании можно повысить защитные характеристики сверхпроводящего оборудования по отношению к влаге. Кроме того, можно предотвратить перегорание провода из оксидного сверхпроводника, когда повышенный ток течет в проводе из оксидного сверхпроводника. Соответственно, можно обеспечить более надежное сверхпроводящее оборудование по сравнению с обычным.

Эффекты изобретения

В соответствии с вышеописанным аспектом настоящего изобретения, так как толщина защитного слоя, сформированного из Ag или сплава Ag, составляет 5 мкм или менее, можно снизить количество используемого Ag в проводе из оксидного сверхпроводника, и таким образом снизить стоимость. Кроме того, так как объемное удельное сопротивление металлической ленты при комнатной температуре составляет 3,8-15 мкОм·см, можно ограничить избыточный ток, даже когда подается электрический ток в 1,5-3 раза выше критического тока, и тем самым предотвратить перегорание провода из оксидного сверхпроводника и обеспечить стабильные характеристики ограничения тока в сверхпроводящих токоограничивающих устройствах с использованием провода из оксидного сверхпроводника, даже при толщине защитного слоя 5 мкм или менее.

Краткое описание чертежей

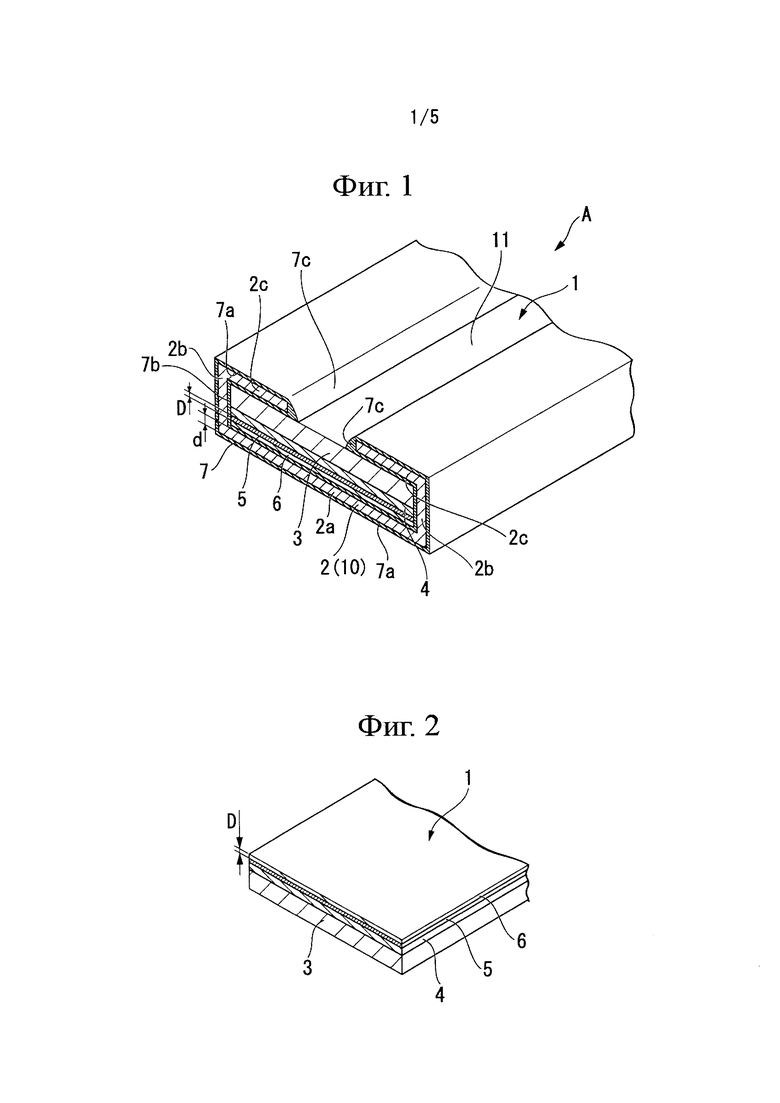

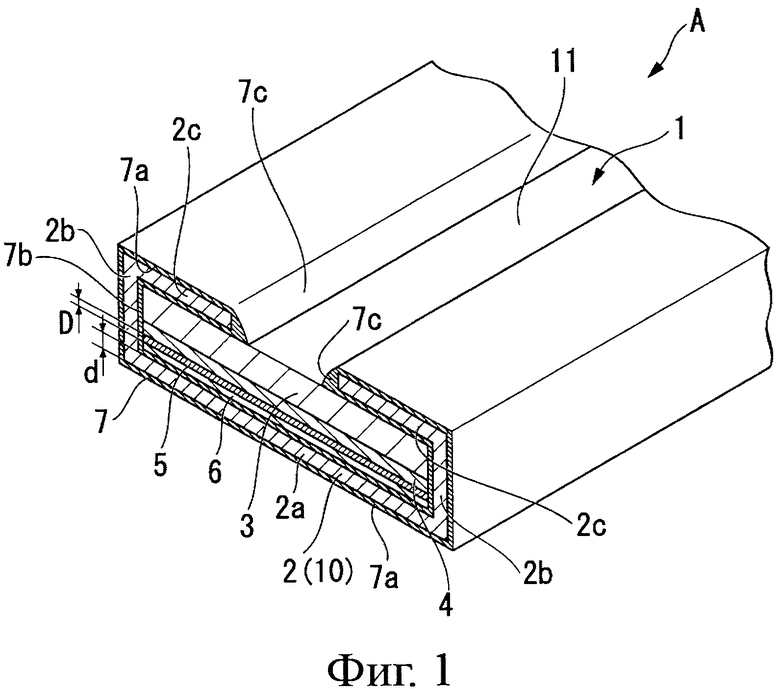

Фиг. 1 - вид в перспективе, показывающий боковое поперечное сечение провода из оксидного сверхпроводника в соответствии с настоящим изобретением.

Фиг. 2 - вид в перспективе, показывающий частичное поперечное сечение примера слоистого материала с оксидным сверхпроводником, расположенного в проводе из оксидного сверхпроводника, показанном на фиг. 1.

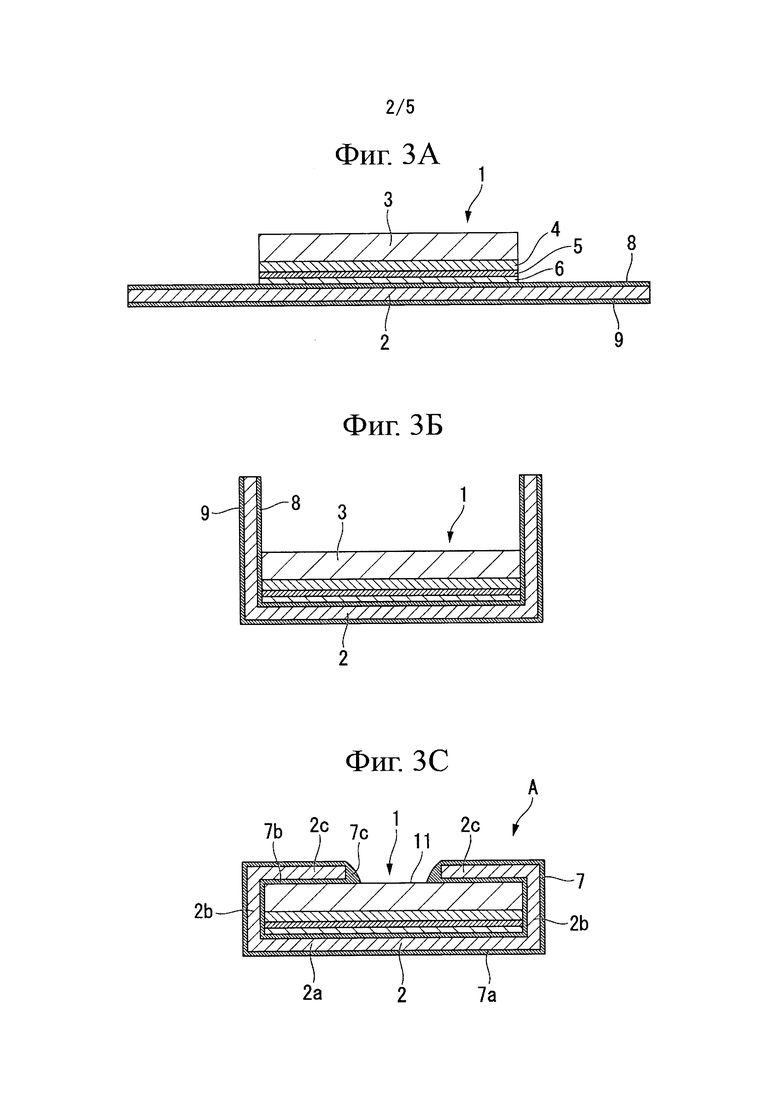

Фиг. 3А - вид в разрезе, показывающий состояние, в котором металлическая лента расположена под слоистым материалом с оксидным сверхпроводником в примере способа изготовления провода из оксидного сверхпроводника, показанного на фиг. 1.

Фиг. 3В - вид в разрезе, показывающий состояние, в котором металлическая лента расположенная под слоистым материалом с оксидным сверхпроводником согнута в примере способа изготовления провода из оксидного сверхпроводника, показанного на фиг. 1.

Фиг. 3С - вид в разрезе, показывающий состояние, в котором металлическая лента припаяна к слоистому материала с оксидным сверхпроводником в примере способа изготовления провода из оксидного сверхпроводника, показанного на фиг. 1.

Фиг. 4 - вид сбоку в разрезе, показывающий модифицированный пример провода из оксидного сверхпроводника в соответствии с изобретением.

Фиг. 5 - вид сбоку в разрезе, показывающий модифицированный пример провода из оксидного сверхпроводника в соответствии с изобретением.

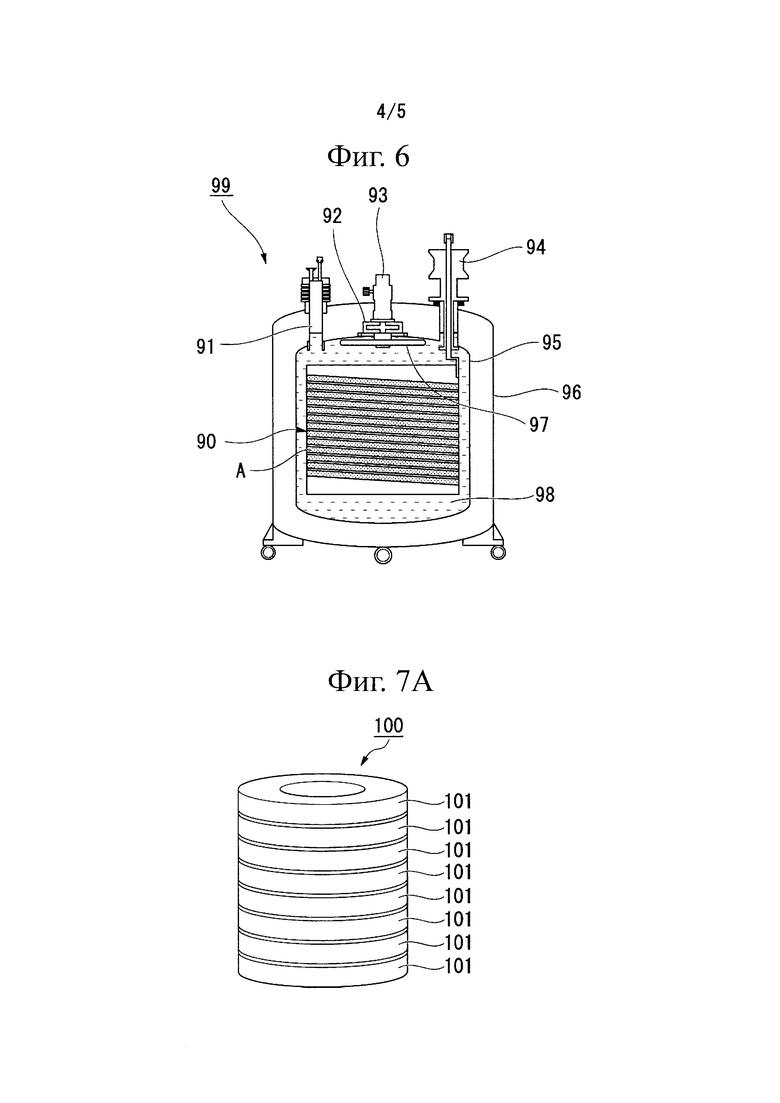

Фиг. 6 - вид в разрезе, показывающий пример сверхпроводящего токоограничивающего устройства.

Фиг. 7А - вид в перспективе, показывающий пример слоистого материала сверхпроводящей катушки.

Фиг. 7В - вид в перспективе, показывающий пример выполнения сверхпроводящей катушки.

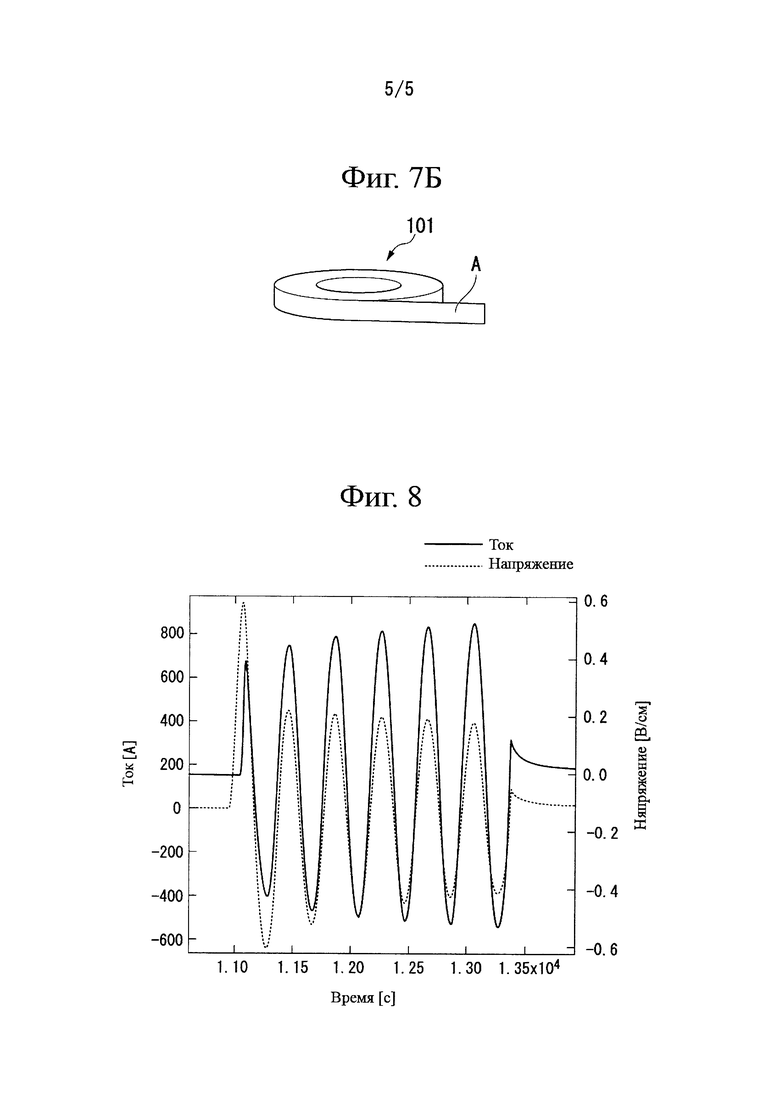

Фиг. 8 - график, показывающий подавление тока короткого замыкания, полученного в проводе из оксидного сверхпроводника.

Осуществления изобретения

Далее, провод из оксидного сверхпроводника в соответствии с вариантом осуществления настоящего изобретения будет описан со ссылкой на чертежи. Следует отметить, что на чертежах, форма некоторых частей увеличена для объяснения, но пропорции, например, компонентов, показанных на чертежах, необязательно совпадают с фактическими пропорциями.

(Провод из оксидного сверхпроводника)

Фиг. 1 представляет вид в перспективе, показывающий боковое поперечное сечение провода из оксидного сверхпроводника в соответствии с примером осуществления настоящего изобретения. Провод из оксидного сверхпроводника А в соответствии с примером осуществления изобретения содержит слоистый материал с оксидным сверхпроводником в виде ленты 1 и металлическую ленту 2, выполненную из электропроводящего материала, такого как медь, и покрывающую слоистый материал с оксидным сверхпроводником 1.

Слоистый материал с оксидным сверхпроводником 1 включает подложку в виде ленты 3, промежуточный слой 4, слой оксидного сверхпроводника 5 и защитный слой 6, как показано на фиг. 2. Промежуточный слой 4, слой оксидного сверхпроводника 5 и защитный слой 6 нанесены на подложку 3 в указанном порядке.

Далее, каждый компонент слоистого материала с оксидным сверхпроводником 1 будет подробно описан со ссылкой на фиг. 2.

Подложка 3 может быть подложкой, которая может быть использована в качестве подложки обычных проводов из оксидных сверхпроводников и предпочтительно является гибкой и имеет вид вытянутой ленты. Кроме того, материал подложки 3 предпочтительно содержит металл, который имеет высокую механическую прочность и термостойкость и легко может быть переработан в провод. Примеры таких материалов включают, например, различные виды жаропрочных металлических материалов, включая никелевый сплав, такой как нержавеющая сталь и HASTELLOY, и материалы, имеющие керамику, нанесенную на различные виды металлических материалов. В частности, HASTELLOY (Торговое наименование, HAYNES INT. INC., США) является предпочтительным среди коммерчески доступных продуктов. Доступны различные типы HASTELLOY, такие как HASTELLOY В, С, G, N и W, которые содержат различное количество ингредиентов, таких как молибден, хром, железо и кобальт. Любой из сплавов HASTELLOY может быть использован для подложки 3. В качестве альтернативы для подложки 3, может быть использована ленточная подложка из ориентированного Ni-W сплава, причем подложка формируется путем создания текстуры в никелевом сплаве. Толщину подложки 3 можно регулировать в соответствии с потребностью, обычно толщина составляет 10-500 мкм, предпочтительно 20-200 мкм.

Например, промежуточный слой 4 может иметь конфигурацию, в которой слой, предотвращающий диффузию, подстилающий слой, ориентирующий слой и верхний слой нанесены в этом порядке.

Слой, предотвращающий диффузию, будет служить для предотвращения диффузии части компонентов подложки 3, которые подмешиваются в качестве примесей в слой оксидного сверхпроводника 5 при проведении термообработки слоев, сформированных над слоем, предотвращающим диффузию, и в результате создает тепловой гистерезис в подложке 3 и других слоях. Конкретная структура слоя, предотвращающего диффузию, не имеет особых ограничений при условии, что она способна обеспечить вышеописанные эффекты. Предпочтительно использовать слой, предотвращающий диффузию, имеющий однослойную или многослойную структуру, состоящую из Al2O3, Si3N4, GZO (Gd2Zr2O7), или т.п., которые относительно эффективны в отношении предотвращения смешения примесей.

Подстилающий слой используется для предотвращения реакций между компонентами на границе раздела между подложкой 3 и слоем оксидного сверхпроводника 5 и для улучшения ориентации слоев, которые нанесены на подстилающий слой. Конкретная структура подстилающего слоя не имеет особых ограничений при условии, что способна обеспечить вышеописанные эффекты. Предпочтительно использовать подстилающий слой, имеющий однослойную или многослойную структуру, состоящую из редкоземельного оксида, который имеет высокую термостойкость, например, Y2O3, CeO2, La2O3, Dy2O3, Er2O3, Eu2O3 и Ho2O3.

Ориентирующий слой служит для управления ориентацией кристаллов в покрывающем слое и слое оксидного сверхпроводника 5, которые сформированы на них для предотвращения диффузии компонентов подложки 3 в слой оксидного сверхпроводника 5 и для уменьшения различия между подложкой 3 и слоем оксидного сверхпроводника 5 в отношении физических характеристик, таких как коэффициент теплового расширения и постоянная решетки. Материал ориентирующего слоя конкретно не ограничен при условии, что он способен обеспечить вышеописанные эффекты, но предпочтительно представляет собой оксид металла, такой как Gd2Zr2O7, MgO, ZrO2-Y2O3 (YSZ) и т.п. При использовании такого оксида металла в качестве материала ориентирующего слоя, слой, имеющий высокую степень ориентации кристаллов, может быть получен с помощью метода ионно-лучевого осаждения (далее может называться как метод IBAD), который описан ниже, этот слой будет способствовать дальнейшему улучшению ориентации кристаллов в верхнем слое и слое оксидного сверхпроводника 5.

Герметизирующий слой служит для строгого контроля ориентации кристаллов слоя оксидного сверхпроводника 5, он равен или больше, чем ориентирующий слой, предотвращает диффузию компонентов слоя оксидного сверхпроводника 5 в промежуточный слой 4 и предотвращает реакции между промежуточным слоем 4 и газами, используемыми в процессе нанесения слоя оксидного сверхпроводника 5.

Материал верхнего слоя конкретно не ограничен, при условии, что он способен обеспечить вышеописанные эффекты, но предпочтительно является оксидом металла, таким как CeO2, LaMnO3, Y2O3, Al2O3, ZrO2, Gd2O3, Ho2O3, Nd2O3 и Zr2O3, с точки зрения соответствия параметров решетки в отношении слоя оксидного сверхпроводника 5. Из этих материалов CeO2 и LaMnO3 являются особенно предпочтительными, с точки зрения соответствия слою оксидного сверхпроводника 5.

При использовании CeO2 в качестве материала верхнего слоя, верхний слой может включать оксид на основе Ce-М-O, в котором часть атомов Ce замещена другими атомами металлов или ионами металлов.

Слой оксидного сверхпроводника 5 предназначен для пропускания электрического тока, когда он находится в сверхпроводящем состоянии. Широкое разнообразие материалов оксидного сверхпроводника, имеющих общеизвестный состав, может использоваться в качестве материала слоя оксидного сверхпроводника 5. Их примеры включают сверхпроводник на основе оксида меди, такой как сверхпроводник на основе RE-123 и сверхпроводник на основе Bi. Примеры состава сверхпроводника на основе RE-123 включает REBa2Cu3O(7-x) (RE представляет редкоземельный элемент, такой как Y, La, Nd, Sm, Er и Gd, a x представляет недостающий кислород), в частности, Y123 (YBa2Cu3O(7-x)) и Gd123 (GdBa2Cu3O(7-x)). Примеры композиций сверхпроводника на основе Bi включают Bi2Sr2Can-1CunO4+2n+δ (n представляет количество слоев CuO2, а δ представляет избыток кислорода). Что касается сверхпроводника на основе оксида меди, введение кислорода путем отжига в кислороде исходного материала, который является диэлектриком, дает оксидный сверхпроводник, имеющий высокоупорядоченную кристаллическую структуру и сверхпроводящие свойства.

В настоящем примере осуществления изобретения сверхпроводник на основе оксида меди используется в качестве материала слоя оксидного сверхпроводника 5, и если не указано иное, материал слоя оксидного сверхпроводника 5 далее является сверхпроводником на основе оксида меди.

Защитный слой 6 служит обходным путем для тока перегрузки (ток короткого замывания), возникающего в случае аварийной ситуации (например, короткое замыкание от удара молнии и т.д.), вместе с описанным ниже упрочняющим слоем 10, предотвращает химические реакции между слоем оксидного сверхпроводника 5 и другими слоями, нанесенными на нем и предотвращает ухудшение сверхпроводящих свойств за счет включения части атомов одного из нанесенных слоев в другой слой, что вызывает нарушение состава слоя. Кроме того, защитный слой 6 обладает проницаемостью по кислороду при нагреве, что позволяет легко ввести кислород в слой оксидного сверхпроводника 5.

В связи с этим предпочтительно, чтобы защитный слой 6 был сформирован из Ag или других материалов, по меньшей мере, включающих Ag, таких как сплав Ag.

Следует отметить, что защитный слой 6 расположен только на верхней поверхности слоя оксидного сверхпроводника 5 на фиг. 1 и фиг. 2, но конфигурация этим не ограничивается. При формировании защитного слоя 6 методом формирования пленки, таким как способ напыления, может быть сформирован тонкий слой Ag, по меньшей мере, на одной из боковых поверхностей подложки 3, промежуточного слоя 4, слоя оксидного сверхпроводника 5 и обратной поверхности подложки 3 за счет рассеяния вокруг Ag частиц. Может быть использована такая конфигурация.

Толщина D защитного слоя 6, сформированного на слое оксидного сверхпроводника 5 может быть 5 мкм или менее. Когда толщина D защитного слоя 6 составляет 5 мкм или менее, можно снизить стоимость. Кроме того, толщина D защитного слоя 6 предпочтительно составляет 1 мкм или более. Если толщина D защитного слоя 6 составляет менее 1 мкм, Ag будет агрегироваться и слой оксидного сверхпроводника 5 может быть незащищенным слоем 6 в ходе отжига в кислороде защитного слоя 6. В описанном ниже упрочняющем слое 10, сформированном нанесением на защитный слой 6 металлической ленты 2 с помощью слоя припоя 7, часть Ag из защитного слоя 6 будет абсорбироваться припоем. Это означает, что металлические материалы, составляющие припой, будут диффундировать в Ag защитного слоя 6, и величина сопротивления Ag защитного слоя 6 будет увеличиваться.

Слоистый материал с оксидным сверхпроводником 1 сконфигурирован, как описано выше.

Далее, провод из оксидного сверхпроводника, в котором внешняя периферия вышеописанного слоистого материала с оксидным сверхпроводником 1 покрыта металлической лентой 2, будет описан со ссылкой на фиг. 1.

Металлическая лента 2, сформированная из электропроводящего материала, такого как медь, расположена так, чтобы закрывать переднюю поверхность и обе боковые поверхности защитного слоя 6, обе боковые поверхности слоя оксидного сверхпроводника 5 под защитным слоем 6, обе боковых поверхности промежуточного слоя 4, обе боковые поверхности подложки 3, и часть обратной поверхности подложки 3 и, следовательно, металлическая лента 2 образует упрочняющий слой 10.

Упрочняющий слой 10 служит байпасом для прохождения электрического тока вместе с защитным слоем 6, когда слой оксидного сверхпроводника 5 переходит из сверхпроводящего состояния в состояние нормальной проводимости.

Передняя и обратная поверхности металлической ленты 2 снабжены слоем припоя (слой металла с низкой температурой плавления) 7. Слой припоя 7 включает слой 7а внешнего покрытия, покрывающий внешнюю поверхность металлической ленты 2, слой 7b внутреннего покрытия, плотно прикрепленный к внутренней поверхности металлической ленты 2 и покрывающий внешнюю поверхность слоистого материала с оксидным сверхпроводником 1, и часть 7 с покрытия, закрывающую оба конца в направлении ширины металлической ленты 2.

Металлическая лента 2 согнута с образованием в поперечном сечении, по существу, формы С, имеющая стенку 2а с передней стороны, стенку 2b в боковой стороне и стенку 2с с обратной стороны, 2с проходит от передней поверхности защитного слоя 6 до обратной стороны подложки 3 для покрытия слоистого материала с оксидным сверхпроводником 1 так, чтобы оставить открытой часть обратной поверхности подложки 3. Другими словами, металлическая лента 2 охватывает верхнюю поверхность и обе боковые поверхности защитного слоя 6, обе боковые поверхности слоя оксидного сверхпроводника 5, обе боковые поверхности промежуточного слоя 4, обе боковые поверхности подложки 3 и обратную поверхность подложки 3.

Слой 7b внутреннего покрытия слоя припоя 7 сформирован таким образом, чтобы полностью заполнить зазор между металлической лентой 2 и слоистым материалом с оксидным сверхпроводником 1 на всей периферийной поверхности слоистого материала с оксидным сверхпроводником 1.

Слой припоя (слой металла с низкой температурой плавления) 7 настоящего осуществления формируют из припоя, но слой металла с низкой температурой плавления может быть выполнен из металла, имеющего температуру плавления в пределах 240-400°C, такого как Sn, сплав Sn и индий. Вышеописанный припой может быть на основе Sn-Pb, на основе Pb-Sn-Sb, на основе Sn-Pb-Bi, на основе Bi-Sn на основе Sn-Cu, на основе Sn-Pb-Cu, на основе Sn-Ag припоя и т.п. Следует отметить, что, поскольку слой припоя 7 с высокой температурой плавления будет отрицательно влиять на сверхпроводящие свойства слоя оксидного сверхпроводника 5 в ходе плавления слоя припоя 7, температура плавления слоя припоя 7 предпочтительно должна быть более низкой. В частности, предпочтительно использовать материал, имеющий температуру плавления 350°C или менее, более предпочтительно в диапазоне 240-300°C.

Толщина слоя припоя 7 предпочтительно составляет 1-10 мкм, более предпочтительно 2-6 мкм. Если толщина слоя припоя 7 составляет менее 1 мкм, зазор между ламинатом оксидного сверхпроводника 1 и металлической лентой 2 может быть незаполненным, что будет оставлять промежуток. Кроме того, слой сплава может быть сформирован между слоем припоя 7 и металлической лентой 2 или между слоем припоя 7 и Ag защитным слоем 6 за счет диффузии компонентов слоя припоя 7 при плавлении припоя. С другой стороны, если толщина слоя припоя 7 составляет более 10 мкм, большое количество припоя будет перетекать от периферийного конца обратной боковой стенки 2с металлической ленты 2 при выполнении пайки нагревом и прессованием припоя роликами, как описано ниже, для расплавления припоя. В результате толщина части 7с покрытия станет больше, что приведет к неравномерной намотке при намотке провода из оксидного сверхпроводника А.

В оксидном сверхпроводящем проводе А, показанном на фиг. 1, так как слой припоя 7, заполняющий зазор между ламинатом оксидного сверхпроводника 1 и его периферийной металлической лентой 2 покрывает внешнюю поверхность слоистого материала с оксидным сверхпроводником 1, можно предотвратить проникновение внешней влаги в ламинат оксидного сверхпроводника 1, расположенный внутри металлической ленты 2.

При изготовлении провода из оксидного сверхпроводника А, показанного на фиг. 1, получают слоистый материал с оксидным сверхпроводником 1 в виде ленты, в котором формируют подложку 3, промежуточный слой 4, слой оксидного сверхпроводника 5 и защитный слой 6 и затем располагают металлическую ленту 2 под защитным слоем 6 слоистого материала с оксидным сверхпроводником 1, как показано на фиг. 3А. Слои припоя 8 и 9 формируют на передней и обратной поверхностях металлической ленты 2 посредством металлизации. Толщина слоев припоя 8 и 9 предпочтительно составляет 1-10 мкм, более предпочтительно 2-6 мкм.

После выравнивания положения центра слоистого материала с оксидным сверхпроводником 1 и центра металлической ленты 2, оба конца металлической ленты 2, загибают вверх, используя профилировочный ролик или т.п., чтобы она прилегала к обеим боковым сторонам подложки 3 как показано на фиг. 3В. Затем металлическую ленту 2 далее сгибают таким образом, чтобы она прилегала к верхней поверхности подложки 3, как показано на фиг. 3С. Как описано выше, металлическую ленту 2 сгибают так, чтобы по существу сформировать форму С в поперечном сечении.

После вышеописанного сгибания, всю конструкцию нагревают с использованием печи до температуры, при которой расплавляются слои припоя 8 и 9. Затем, используя прижимной ролик, нагревают до температуры близкой к точке плавления слоев припоя 8 и 9, прессуют металлическую ленту 2 и слоистый материал с оксидным сверхпроводником 1 в C виде. В этом процессе расплавленные слои припоя 8 и 9 растекаются таким образом, чтобы полностью заполнить зазор между ламинатом оксидного сверхпроводника 1 и металлической лентой 2 и таким образом заполнить промежуток. Затем всю конструкцию охлаждают до твердения припоя, и получения провода из оксидного сверхпроводника, как показано на фиг. 3С, снабженного слоем припоя 7, который имеет структуру, идентичную показанной на фиг. 1.

(Модифицированные примеры)

Фиг. 4 и фиг. 5 представляют вид поперечного разреза оксидных сверхпроводящих проводов В и С, которые являются модифицированным примером провода из оксидного сверхпроводника в соответствии с вышеописанным осуществлением. В оксидном сверхпроводящем проводе В в соответствии с модифицированным примером ламинат оксидного сверхпроводника 1 в виде ленты покрыт металлической лентой 2 таким же образом, что и провод из оксидного сверхпроводника в соответствии с вышеописанным осуществлением.

Оксидные сверхпроводящие провода В и С в соответствии с настоящими модифицированными примерами отличаются от провода из оксидного сверхпроводника А в соответствии с вышеописанным осуществлением, тем, что внутренний слой 17с, сформированный из слоя припоя (слой металла с низкой температурой плавления) 17 заполняет зазор 11 между периферическими кромками 2 с обратной поверхности стенки и 2с металлической ленты 2 в С виде. Кроме того, слой 17а внутреннего покрытия слоя припоя (слой металла с низкой температурой плавления) 17 формируется только на внутренней периферийной поверхности металлической ленты 2 в оксидном сверхпроводящем проводе В.

Оксидные сверхпроводящие провода В и С, показанные на фиг. 4-5, имеют ту же конфигурацию, что и провод из оксидного сверхпроводника А, за исключением вышеописанной конфигурации, и те же цифровые обозначения приведенные для соответствующих компонентов и их пояснения будут опущены.

В оксидных сверхпроводящих проводах В и С, показанных на фиг. 4 и 5, слой 17а внутреннего покрытия заполняет зазор между слоистый материалом с оксидным сверхпроводником 1 и металлической ленты 2 и скрытый слой 17с заполняет зазор между 2с обратными стенками и 2с металлической ленты 2. Скрытый слой 17с предотвращает проникновение влаги в слоистый материал с оксидным сверхпроводником 1 и, в частности, предотвращает проникновение влаги в слой оксидного сверхпроводника 5 внутри металлической ленты 2. Даже конфигурация со скрытым слоем 17с, в которой слой припоя отсутствует снаружи металлической ленты 2, но слой припоя 17 сформирован на внутренней поверхности металлической ленты 2, в отличие от провода из оксидного сверхпроводника В будет предотвращать проникновение влаги внутрь.

С использованием прижимного ролика и других устройств подачи припоя к прижимному ролику, подается достаточное количество припоя для заполнения промежутка между обратной поверхностью стенок 2с и 2с металлической ленты 2 для формирования внутреннего слоя 17с и тем самым могут быть получены провода из оксидных сверхпроводников В и С. Альтернативно предварительно может быть сформирован толстый слой припоя на металлической ленте 2, слой нагрет припоя для его расплавления и затем расплавленный припой перемещен из зазора между 2с обратной поверхностью стенок 2с и 2с металлической ленты 2, с использованием прижимного ролика, чтобы формировать внутренний слой 17с.

(Электрические свойства в состоянии нормальной проводимости)

Далее будут описаны электрические свойства вышеописанного провода из оксидного сверхпроводника А (В, С) в соответствии с осуществлением настоящего изобретения.

Когда провод из оксидного сверхпроводника применяют в сверхпроводящих токоограничивающих устройствах, значение сопротивления R провода из оксидного сверхпроводника А в состоянии нормальной проводимости предпочтительно находится в пределах, указанных в следующем уравнении (1).

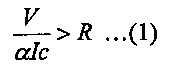

[Уравнение 1]

В уравнении (1), V представляет напряжение, а Ic представляет величину критического тока провода из оксидного сверхпроводника А. α является коэффициентом, умножаемым на значение критического тока Ic. Достаточный переход слоя оксидного сверхпроводника 5 в состояние нормальной проводимости требует электрического тока в 1,5-3 раза выше значения критического тока Ic. Другими словами, когда слой оксидного сверхпроводника 5 переходит из сверхпроводящего состояния в состояние нормальной проводимости, электрический ток в 1,5-3 раза больше значения критического тока Ic применяют в упрочняющем слое 10 и защитном слое 6. Поэтому коэффициент α, равный 1,5-3, умножается на значение критического тока Ic.

Значение критического тока Ic слоя оксидного сверхпроводника 5 может быть определено в зависимости от площади поперечного сечения. Практически, для провода из оксидного сверхпроводника шириной 1 см, значение критического тока Ic, как ожидается, будет в диапазоне 50-1000 А.

Следует отметить, что для достижения токоограничивающих характеристик, необходимо, чтобы падение напряжения провода из оксидного сверхпроводника А шириной 1 см и длиной 1 см в состоянии нормальной проводимости было в пределах 0,3-5 В.

Подставляя значения критического тока Ic, напряжения V и коэффициента а в вышеуказанном интервале в уравнении (1), может быть рассчитан искомый диапазон величины сопротивления R провода из оксидного сверхпроводника А в состоянии нормальной проводимости. В частности, подставляя значения 0,3 В для напряжения V, 1000 А для критического тока Ic, и 3 для коэффициента α в уравнении (1), может быть получен нижний предел величины сопротивления: 100 мкОм. С другой стороны, подставляя значения 5 В для напряжения V, 50 А для критического тока Ic, и 1,5 для коэффициента α в уравнении (1), верхний может быть получен предел величины сопротивления: 66,667 мОм.

При использовании провода из оксидного сверхпроводника охлаждают до около 90 К жидким азотом. Вышеописанное значение сопротивления R означает значение сопротивления при температуре при использовании. Так как значение сопротивления нормального проводника из медного сплава (латуни, в качестве примера) при комнатной температуре (20°C) приблизительно в 1,5 раза больше величины сопротивления при 90 К, искомый диапазон величины сопротивления провода из оксидного сверхпроводника А при комнатной температуре составляет не менее 150 мкОм и не более 100 мОм. Следует отметить, что, поскольку величина сопротивления провода из оксидного сверхпроводника обратно пропорциональна его ширине, искомый вышеописанный диапазон величины сопротивления определяется в соответствии с шириной провода из оксидного сверхпроводника. Например, искомый диапазон величины сопротивления провода из оксидного сверхпроводника шириной 5 мм и длиной 1 см при комнатной температуре составляет не менее 300 мкОм и не более 200 мОм.

Значение сопротивления провода из оксидного сверхпроводника А в состоянии нормальной проводимости близко к значению сопротивления слоя оксидного сверхпроводника 5 в непроводящем состоянии, и таким образом будет суммарным сопротивлением защитного слоя 6, слоя припоя (слой металла с низкой температурой плавления) 7, 17 и упрочняющего слоя 10. Среди них значение сопротивления слоя припоя 7, 17, значительно выше, чем значение сопротивления защитного слоя 6 и упрочняющего слоя 10 с учетом толщины (т.е., площади поперечного сечения) и объемного сопротивления слоя припоя. Более конкретно, так как электрический ток почти не протекает в слое припоя 7, 17, вкладом слоя припоя 7, 17 можно пренебречь при вычислении значения сопротивления. Таким образом, значение сопротивления провода из оксидного сверхпроводника А в состоянии нормальной проводимости может быть аппроксимировано к суммарному сопротивлению защитного слоя 6 и упрочняющего слоя 10.

Защитный слой 6 выполнен из Ag или сплава Ag. При использовании защитного слоя 6 толщиной D 5 мкм или менее, можно снизить стоимость. Кроме того, толщина D защитного слоя 6 предпочтительно составляет 1 мкм или более.

Величину сопротивления упрочняющего слоя 10 можно регулировать различными способами с использованием параметров толщины D упрочняющего слоя 10 и объемного сопротивления компонентов упрочняющего слоя 10. Следовательно, толщина d упрочняющего слоя 10 и компоненты упрочняющего слоя 10 могут быть выбраны так, что величина сопротивления при комнатной температуре провода из оксидного сверхпроводника А, который включает защитный слой 6 толщиной 1-6 мкм, будет в вышеописанном диапазоне.

При использовании материала, имеющего низкое объемное удельное сопротивление в качестве материала упрочняющего слоя 10, упрочняющий слой 10 должен быть тонким. Однако при формировании металлической ленты 2 в качестве упрочняющего слоя 10 на слоистом материале с оксидным сверхпроводником 1, может произойти разрыв металлической ленты 2, если толщина d металлической ленты 2 является слишком низкой. Кроме того, при сгибании металлической ленты 2 в виде С, как описано выше, и формировании ее таким образом, чтобы покрыть слоистый материал с оксидным сверхпроводником 1, легче может произойти разрыв.

С другой стороны, при использовании материала, имеющего высокое объемное сопротивление в качестве материала упрочняющего слоя 10, упрочняющий слой 10 должен быть толстым. Однако если упрочняющий слой 10 толстый, толщина провода из оксидного сверхпроводника сама по себе будет соответственно увеличена. Кроме того, при сгибании металлической ленты 2 в виде С, как описано выше, и ее формировании так, чтобы покрыть слоистый материал с оксидным сверхпроводником 1, чрезвычайно трудно обрабатывать металлическую ленту 2 толщиной более 60 мкм, что требует применения большого усилия к металлической ленте 2 в процессе и тем самым может повреждаться слой оксидного сверхпроводника 5.

В свете вышеизложенного толщина d упрочняющего слоя 10 предпочтительно должна быть 9-60 мкм. В этом диапазоне толщины d, объемное сопротивление упрочняющего слоя 10 будет 3,8-15 мкОм·см, чтобы значение сопротивления провода из оксидного сверхпроводника А было не менее 150 мкОм и не более 100 мОм. Более предпочтительно объемное сопротивление составляет не менее 3,8-9,6 мкОм·см.

Примеры материала упрочняющего слоя 10 (т.е., металлическая лента 2), удовлетворяющие такому объемному сопротивлению включают медно-никелевый сплав (GCN15, GCN10, GCN5: соответствующие стандарту JIS С 2532), сплав Corson, латунь (Cu-Zn сплав), бериллий, медь и фосфористая бронза.

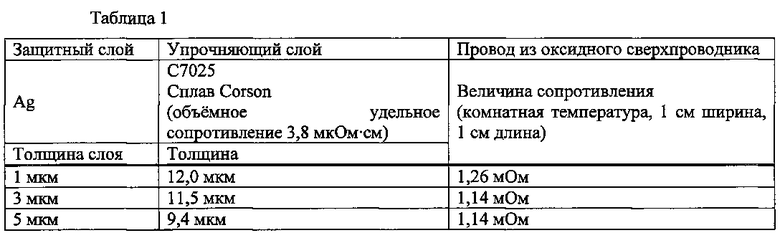

Таблица 1 показывает соотношение между толщиной защитного слоя 6 и толщиной упрочняющего слоя 10, и значением сопротивления провода из оксидного сверхпроводника при комнатной температуре (состояние нормальной проводимости), при использовании сплава Corson (С7025), имеющего объемное сопротивление 3,8 мкОм·см, в качестве материала упрочняющего слоя 10.

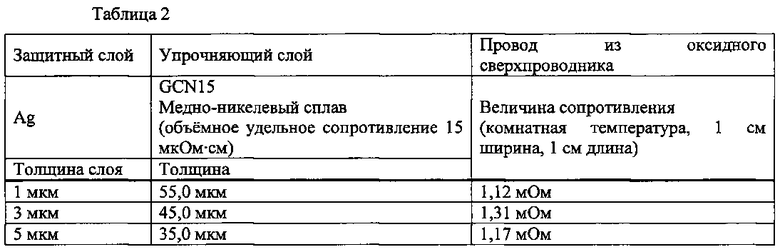

С другой стороны, таблица 2 показывает соотношение между толщиной защитного слоя 6 и толщиной упрочняющего слоя 10 и значением сопротивления провода из оксидного сверхпроводника при комнатной температуре (состояние нормальной проводимости), при использовании медно-никелевого сплава (GCN15), имеющего объемное сопротивление 15 мкОм·см в качестве материала упрочняющего слоя 10.

Как будет понятно из таблицы 1, когда объемное сопротивление упрочняющего слоя 10 составляет 3,8 мкОм·см, можно достичь искомого суммарного значения сопротивления (т.е. значение сопротивления провода из оксидного сверхпроводника при комнатной температуре) регулированием толщины упрочняющего слоя 10, находящегося в диапазоне 9,4-12,0 мкм, чтобы соответствовать защитному слою 6, имеющего толщину 1-5 мкм. Аналогичным образом, как будет понятно из таблицы 2, когда объемное сопротивление упрочняющего слоя 10 составляет 15 мкОм·см, то можно достичь предпочтительное суммарное значение сопротивления, регулированием толщины упрочняющего слоя 10 в диапазоне 35,0-55,0 мкм.

В свете вышесказанного, когда объемное сопротивление упрочняющего слоя 10 находится в пределах 3,8-15 мкОм·см, можно получить провод из оксидного сверхпроводника, имеющий предпочтительную величину сопротивления при комнатной температуре регулировкой толщины упрочняющего слоя 10 в диапазоне 9,4-58 мкм, чтобы соответствовать защитному слою 6 толщиной 1-5 мкм.

(Сверхпроводящее токоограничивающее устройство)

Фиг. 6 представляет сверхпроводящее токоограничивающее устройство 99 с использованием вышеописанного провода из оксидного сверхпроводника А (или В, С).

В сверхпроводящем токоограничивающем устройстве 99, провод из оксидного сверхпроводника (В, С) намотан в несколько слоев вокруг барабана для получения модуля 90 для сверхпроводящего токоограничивающего устройства. Модуль 90 для сверхпроводящего токоограничивающего устройства помещен в резервуар жидкостного азота 95, который заполнен жидким азотом 98. Резервуар жидкого азота 95 расположен внутри вакуумного резервуара 96, который предотвращает от внешнего тепла.

Ввод жидкого азота 91 и холодильник 93 предусмотрены на верхней части резервуара жидкого азота 95. Фиксатор нагревателя 92 и нагреватель 97 предусмотрены под холодильником 93.

Кроме того, сверхпроводящее токоограничивающее устройство 99 включает токоподвод 94 для подключения модуля 90 сверхпроводящего токоограничивающего устройства к внешнему источнику питания (не показан на чертежах).

(Сверхпроводящая катушка)

Фиг. 7В представляет плоскую катушку 101 с использованием вышеописанного провода из оксидного сверхпроводника А (В, С). Провод из оксидного сверхпроводника А может формировать намотанную плоскую катушку 101. Кроме того, путем укладки нескольких плоских катушек 101 и их соединения друг с другом может быть сформирована сверхпроводящая катушка 100, показанная на фиг. 7А, которая будет генерировать магнитное поле высокой напряженности.

Как описано выше, провода из оксидных сверхпроводников А, В, и С могут быть использованы для различного сверхпроводящего оборудования. Следует отметить, что сверхпроводящее оборудование не имеет конкретных ограничений при условии, что оно включает провод из оксидного сверхпроводника, и его примеры включают сверхпроводящий кабель, сверхпроводящий электродвигатель, сверхпроводящий трансформатор, сверхпроводящее токоограничивающее устройство и сверхпроводящее устройство аккумулирования электроэнергии.

Пример

Далее осуществления настоящего изобретения будут детально описаны с использованием примеров, но настоящее изобретение не ограничивается примерами.

(Подготовка образца)

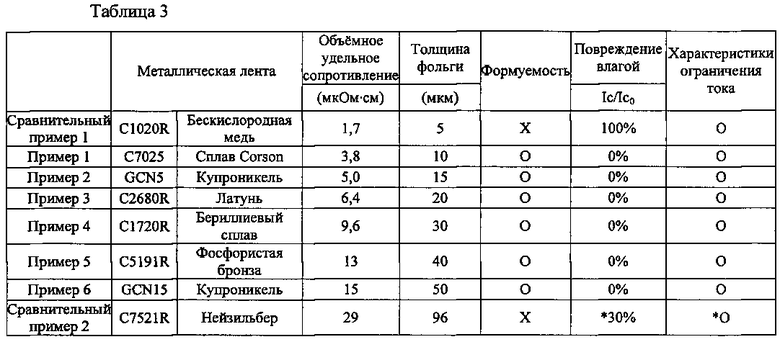

Слой Al2O3 (слой предотвращающий диффузию; толщина 150 нм) формируют на подложке, выполненной из ленты HASTELLOY (торговое наименование HAYNES INT INC, USA) шириной 5 мм и толщиной 0,1 мм с помощью распыления и слой Y2O3 (подстилающий слой; толщина 20 нм) формируют на слое, предотвращающем диффузию методом ионно-лучевого напыления. Затем слой MgO (слой оксида металла; толщина 10 нм) формируют на подстилающем слое методом ионно-лучевого осаждения (метод IBAD) и CeO2 (верхний слой) толщиной 0,5 мкм формируют на слое оксида металла методом импульсного лазерного осаждения (метод PLD). После этого формируют GdBa2Cu3O7-δ (слой оксидного сверхпроводника) толщиной 2,0 мкм на верхнем слое методом PLD и слой серебра (защитный слой) толщиной 5 мкм формируют на слое оксидного сверхпроводника способом напыления. Кроме того, металлическую ленту покрытую Sn-припоем шириной 10 мм сгибают с обеих сторон защитного слоя с образованием, по существу, формы С в поперечном сечении и по окружности слоистого материала с оксидным сверхпроводником покрывают металлической лентой. После этого Sn припой расплавляют нагревом для формирования слоя припоя, так чтобы металлическая лента покрывала и прикреплялась к окружности слоистого материала с оксидным сверхпроводником. Используют металлические ленты, толщина и материал из которого они выполнены, представлены в таблице 3. Вышеописанным процессом получают провод из оксидного сверхпроводника примеров 1-6 и сравнительных примеров 1-2.

Оксидные сверхпроводящие провода примеров 1-6 и сравнительных примеров 1-2 подвергают испытанию в автоклаве, в котором они подвергаются воздействию высокой температуры (120°C), высокой влажности (100%) и высокого давления (0,2 МПа) в течение 100 ч и измеряется отношение критического тока до и после испытания. Для каждого провода из оксидного сверхпроводника, процент отношения критического тока после воздействия условий испытания (Ic) к величине критического тока до испытания (Ic0), который представляет повреждение, вызванное действием влаги, показан в таблице 3.

Кроме того, в качестве токоограничивающих характеристик эффективность подавления чрезмерного тока в случае чрезвычайной ситуации подтверждают следующим образом. Каждый из провода из оксидного сверхпроводника примеров 1-6 и сравнительных примеров 1-2 разрезают на отрезки 10 см в длину, и избыточный ток эквивалентный ожидаемому чрезмерному току пропускают между обоими концами провода. Форма сигнала электрического тока сразу после пропускания электрического тока до шестой волны, чтобы подтвердить, был ли получен эффект ограничения тока для каждого провода. Результаты показаны в таблице 3. Следует отметить, что "О" в таблице означает, что возможно формирование металлической ленты, а "X" означает, что металлическая лента не может быть сформирована. Кроме того, в качестве примера форма сигнала электрического тока показана на фиг. 8, который был измерен при пропускании слишком высокого тока, эквивалентного ожидаемому току короткого замыкания, через провод из оксидного сверхпроводника по примеру 2.

Как видно из таблицы 3, металлическая лента не может быть сформирована так, чтобы покрывать слоистый материал с оксидным сверхпроводником в оксидном сверхпроводящем проводе сравнительных примеров 1-2. Более конкретно, в качестве сравнительного примера 1, поскольку толщина в 5 мкм фольги бескислородной меди, используемой в качестве металлической ленты, является малой, металлическая лента разрывается при формировании металлической ленты в форме С и, таким образом, слоистый материал с оксидным сверхпроводником не может быть покрыт.

С другой стороны, что касается сравнительного примера 2, так как нейзильбер, используемый в качестве металлической ленты, имеет высокую жесткость и большую толщину фольги 96 мкм, металлическая лента, изготовленная из нейзильбера не может быть сформирована в форме С.

Соответственно оценки повреждения влагой и токоограничивающих характеристик сравнительных примеров 1-2 выполнены для проводов, в которых металлическая лента, которая имеет толщину, равную двойной толщине фольги, описанной в таблице 3, сформирована на защитном слое на слоистом материале с оксидным сверхпроводником с помощью слоя припоя.

Провода из оксидных сверхпроводников в сравнительных примерах 1-2 не могли иметь герметичное покрытие слоистого материала с оксидным сверхпроводником и, поэтому, повреждались в испытании в условиях повышенного давления и повышенной температуры.

В противоположность этому, провода из оксидных сверхпроводников по примерам 1-6 не повреждаются в испытания при повышенном давлении и температуре. Следует отметить, что все провода из оксидных сверхпроводников по примерам 1-6 и сравнительным примерам 1-2 проявляют отличные токоограничивающие характеристики. Обращаясь к примеру формы сигнала электрического тока, измеренного для провода по примеру 2, показанному на фиг. 8, следует отметить, что значение тока постепенно уменьшается от первой волны.

Как описано выше, было подтверждено, что провода из оксидных сверхпроводников в соответствии с примерами осуществления настоящего изобретения проявляют отличные токоограничивающие характеристики. Кроме того, для проводов из оксидных сверхпроводников, соответствующих примерам осуществления настоящего изобретения, было подтверждено, что отсутствует повреждение из-за наличия влаги даже в экстремальных условиях окружающей среды, так как слоистый материал с оксидным сверхпроводником по периферии покрыт металлической лентой заданной толщины.

Промышленная применимость

В соответствии с осуществлениями настоящего изобретения можно создать провод из оксидного сверхпроводника для использования в сверхпроводящих токоограничивающих устройствах, причем даже если толщина защитного слоя уменьшается, провод способен предотвратить перегорание устройства, обеспечивает стабильные токоограничивающие характеристики и ограничивает толщину провода из оксидного сверхпроводника.

Описание условных обозначений

1 Слоистый материал с оксидным сверхпроводником

2 Металлическая лента

3 Подложка

4 Промежуточный слой

5 Слой оксидного сверхпроводника

6 Защитный слой

7, 17 Слой припоя (слой металла с низкой температурой плавления)

10 Упрочняющий слой

99 Сверхпроводящее токоограничивающее устройство

А, В, С Провода из оксидных сверхпроводников

D Толщина (защитного слоя)

d Толщина (упрочняющий слой)

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2014 |

|

RU2606959C1 |

| ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД И СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА | 2012 |

|

RU2570047C1 |

| ПРОВОД НА ОСНОВЕ ОКСИДНОГО СВЕРХПРОВОДНИКА И СВЕРХПРОВОДЯЩАЯ КАТУШКА | 2013 |

|

RU2573645C1 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД И СВЕРХПРОВОДЯЩАЯ КАТУШКА | 2013 |

|

RU2575664C1 |

| ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД И СВЕРХПРОВОДЯЩАЯ КАТУШКА | 2020 |

|

RU2791030C1 |

| ЛЕНТОЧНЫЙ ВТСП-ПРОВОД | 2012 |

|

RU2518505C1 |

| Сверхпроводник и способ его изготовления | 2014 |

|

RU2643162C2 |

| Способ получения высокотемпературной сверхпроводящей ленты второго поколения, преимущественно для токоограничивающих устройств, и способ контроля качества такой ленты | 2019 |

|

RU2707399C1 |

| Высокотемпературные сверхпроводящие провода с повышенными конструктивными плотностями тока | 2018 |

|

RU2730429C1 |

| МОДУЛЬ СВЕРХПРОВОДЯЩЕГО ОГРАНИЧИТЕЛЯ ТОКА И ОГРАНИЧИТЕЛЬ ТОКА | 2017 |

|

RU2664683C1 |

Изобретение относится к проводу из оксидного сверхпроводника, используемого для сверхпроводящего оборудования, такого как токоограничивающие устройства. Провод из оксидного сверхпроводника включает слоистый материал с оксидным сверхпроводником, содержащий подложку в виде ленты, промежуточный слой, нанесенный на подложку, слой оксидного сверхпроводника, нанесенный на промежуточный слой, и защитный слой, который сформирован из Ag или сплава Ag и нанесен на слой оксидного сверхпроводника; и упрочняющий слой, который выполнен из металлической ленты и сформирован на защитном слое слоистого материала со сверхпроводником посредством слоя металла с низкой температурой плавления, при этом толщина защитного слоя составляет 5 мкм или менее и объемное удельное сопротивление упрочняющего слоя при комнатной температуре составляет 3,8-15 мкОм·см. Изобретение обеспечивает предотвращение перегорания, стабильность токоограничивающих характеристик и возможность работы с ограниченной толщиной провода. 8 н. и 8 з.п. ф-лы, 8 ил., 3 табл.

1. Провод из оксидного сверхпроводника, содержащий:

слоистый материал с оксидным сверхпроводником, содержащий: подложку в виде ленты, промежуточный слой, нанесенный на подложку, слой оксидного сверхпроводника, нанесенный на промежуточный слой, и защитный слой, который сформирован из Ag или Ag сплава и нанесен на слой оксидного сверхпроводника; и

упрочняющий слой, который выполнен из металлической ленты и сформирован на защитном слое указанного слоистого материала со сверхпроводником посредством слоя металла с низкой температурой плавления,

при этом толщина защитного слоя составляет 5 мкм или менее и

объемное удельное сопротивление упрочняющего слоя при комнатной температуре составляет не менее 3,8 мкОм·см и не более 15 мкОм·см.

2. Провод из оксидного сверхпроводника по п. 1,

в котором ширина металлической ленты, составляющей упрочняющий слой, больше ширины слоистого материала с оксидным сверхпроводником, и

при этом верхняя поверхность защитного слоя указанного слоистого материала с оксидным сверхпроводником, боковые поверхности защитного слоя, слоя оксидного сверхпроводника, промежуточного слоя и подложки, а также по меньшей мере часть задней поверхности подложки покрыты указанным упрочняющим слоем посредством указанного слоя металла с низкой температурой плавления.

3. Провод из оксидного сверхпроводника по п. 2, в котором толщина упрочняющего слоя составляет не менее 9 мкм и не более 60 мкм.

4. Провод из оксидного сверхпроводника по п. 1,

в котором ширина металлической ленты, составляющей упрочняющий слой, больше ширины указанного слоистого материала с оксидным сверхпроводником,

причем защитный слой сформирован по меньшей мере на одной из боковых поверхностей подложки, промежуточного слоя, слоя оксидного сверхпроводника и задней поверхности подложки, и

защитный слой указанного слоистого материала с оксидным сверхпроводником, боковых поверхностей слоя оксидного сверхпроводника, промежуточного слоя и подложки, а также по меньшей мере часть задней поверхности подложки покрыты упрочняющим слоем посредством указанного слоя металла с низкой температурой плавления.

5. Провод из оксидного сверхпроводника по п. 4, в котором толщина упрочняющего слоя не менее 9 мкм и не более 60 мкм.

6. Сверхпроводящая катушка, содержащая провод из оксидного сверхпроводника по п. 1.

7. Сверхпроводящее токоограничивающее устройство, содержащее провод из оксидного сверхпроводника по п. 1.

8. Сверхпроводящее оборудование, содержащее провод из оксидного сверхпроводника по п. 1.

9. Провод из оксидного сверхпроводника, содержащий:

слоистый материал с оксидным сверхпроводником, содержащий: подложку в виде ленты, промежуточный слой, нанесенный на подложку, слой оксидного сверхпроводника, нанесенный на промежуточный слой, и защитный слой, который сформирован из Ag или Ag сплава и нанесен на слой оксидного сверхпроводника; и

упрочняющий слой, который выполнен из металлической ленты и сформирован на защитном слое указанного слоистого материала со сверхпроводником посредством слоя металла с низкой температурой плавления,

при этом толщина защитного слоя составляет 5 мкм или менее и

величина сопротивления провода из оксидного сверхпроводника шириной 1 см и длиной 1 см при комнатной температуре составляет не менее 150 мкОм и не более 100 мОм.

10. Провод из оксидного сверхпроводника по п. 9, в котором

ширина металлической ленты, составляющей упрочняющий слой, больше ширины указанного слоистого материала с оксидным сверхпроводником, и

причем верхняя поверхность защитного слоя указанного слоистого материала с оксидным сверхпроводником, боковые поверхности защитного слоя, слоя оксидного сверхпроводника, промежуточного слоя и подложки, а также по меньшей мере часть задней поверхности подложки покрыты упрочняющим слоем посредством указанного слоя металла с низкой температурой плавления.

11. Провод из оксидного сверхпроводника по п. 10, в котором толщина упрочняющего слоя составляет не менее 9 мкм и не более 60 мкм.

12. Провод из оксидного сверхпроводника по п. 9, в котором

ширина металлической ленты, составляющей упрочняющий слой, больше ширины слоистого материала с оксидным сверхпроводником,

при этом защитный слой сформирован по меньшей мере на одной из боковых поверхностей подложки, промежуточного слоя, слоя оксидного сверхпроводника, а также задней поверхности подложки,

причем защитный слой слоистого материала с оксидным сверхпроводником, боковых поверхностей слоя оксидного сверхпроводника, промежуточного слоя и подложки, и по меньшей мере части задней поверхности подложки покрыты упрочняющим слоем посредством слоя металла с низкой температурой плавления.

13. Провод из оксидного сверхпроводника по п. 12, в котором толщина упрочняющего слоя составляет не менее 9 мкм и не более 60 мкм.

14. Сверхпроводящая катушка, содержащая провод из оксидного сверхпроводника по п. 9.

15. Сверхпроводящее токоограничивающее устройство, содержащее провод из оксидного сверхпроводника по п. 9.

16. Сверхпроводящее оборудование, содержащее провод из оксидного сверхпроводника по п. 9.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬНЫЙ ПРОВОД (ВАРИАНТЫ) | 1994 |

|

RU2099806C1 |

Авторы

Даты

2016-09-10—Публикация

2013-12-26—Подача