Область техники, к которой относится изобретение

Настоящее изобретение относится к оксидному сверхпроводящему проводу, используемому для сверхпроводящего оборудования, такого как сверхпроводящие токоограничивающие устройства.

Приоритет испрашивается по JP 2013-028222, поданной 15 февраля 2013, содержание которой включено в описание ссылкой.

Известный уровень техники

Примеры высокоэффективных электрических устройств с низкими потерями тока, способные решать современные проблемы энергетики, окружающей среды и ресурсов, включают сверхпроводящее оборудование, такое как кабель, катушки, двигатель, магнит, в котором сверхпроводник используется в качестве материала низкими потерями тока. В качестве сверхпроводника, используемого для этого сверхпроводящего оборудования, например, известен оксидный сверхпроводник, такой как оксидный сверхпроводник на основе RE-123 (REBa2Cu3O7-х: RE является редкоземельным элементом, включающим Y, Gd и т.д.). Этот оксидный сверхпроводник имеет сверхпроводящие свойства при температуре около температуры жидкого азота и может поддерживать относительно высокую плотность критического тока даже в ферромагнитном поле. Таким образом, считается, что оксидный сверхпроводник может быть применен в более широкой области по сравнению с другими сверхпроводниками и, как ожидается, оксидный сверхпроводник будет практически перспективным материалом.

При применении вышеописанного оксидного сверхпроводника в электрооборудовании обычно оксидный сверхпроводник обрабатывается для формирования провода, такого как токоотвод источника питания или магнитной катушки. Оксидный сверхпроводящий провод формируют созданием оксидного сверхпроводящего слоя на подложке в форме ленты с промежуточным слоем между ними.

Известно, что, когда оксидный сверхпроводник помещен в среду с высокой влажностью, его кристаллическая структура разупорядочивается из-за влияния влаги и сверхпроводящие свойства снижаются. Таким образом, необходимо защищать оксидный сверхпроводящий слой от влаги. С этой целью известен способ защиты оксидного сверхпроводящего слоя от влаги путем формирования на нем промежуточного упрочняющего слоя, содержащего Ag.

Ag является относительно дорогим металлом и, следовательно, чем меньше используется Ag, тем лучше. Поэтому промежуточный упрочняющий слой, содержащий Ag, формируется тонким. Однако, когда промежуточный упрочняющий слой Ag является тонким, возможно, что удовлетворительная влагостойкость не достигается и в связи с этим предложены различные структуры.

Например, известна структура, в которой оксидный сверхпроводящий слой формируют на подложке с промежуточным слоем, расположенным между ними, чтобы получить слоистый материал, промежуточный упрочняющий слой, формируется на оксидном сверхпроводящем слое слоистого материала, и упрочняющий слой Cu или т.п. формируют по периметру слоистого материала, включающего промежуточный упрочняющий слой с использованием метода электроосаждения для непроницаемой для жидкости изоляции периметра оксидного сверхпроводящего провода.

Однако плотность тока, протекающего по соответствующим слоям, составляющим оксидный сверхпроводящий провод, не является одинаковой, потому что она зависит от их электрического сопротивления. Соответственно, существует проблема, заключающаяся в том, что толщина упрочняющего слоя не является равномерной. Кроме того, сплав на основе Ni (например, HASTELLOY: торговое наименование, производимый Haynes International, Inc.), который, как известно, является предпочтительным в качестве материала подложки, известен как материал, на который сложно наносить покрытие. Даже когда формируют слой Cu покрытия на сплаве на основе Ni, слой Cu покрытия (упрочняющий слой) может отслаиваться из-за плохой адгезии.

Таким образом, PTL 1 раскрывает способ формирования упрочняющего слоя, имеющего равномерную толщину, полностью охватывающего периметр слоистого материала с промежуточным упрочняющим слоем, содержащим Ag, и создания упрочняющего слоя Cu на промежуточном упрочняющем слое с использованием способа гальванического покрытия, слоистый материал включает: подложку; и оксидный сверхпроводящий слой, который формируется на подложке с промежуточным слоем между ними.

Документы известного уровня техники

Патентные документы

[PTL 1] Не прошедшая экспертизу заявка на патент Японии JP Н7-335051

Раскрытие изобретения

Проблема, решаемая изобретением

Однако в способе, раскрытом в PTL 1, необходимо сформировать промежуточный упрочняющий слой, выполненный из Ag, по всему периметру слоистого материала. В этом случае, когда промежуточный упрочняющий слой, выполненный из Ag, подвергается термической обработке (отжиг в кислороде) с подачей кислорода к оксидному сверхпроводящему слою в последующем процессе для улучшения сверхпроводящих характеристик, необходимо чтобы промежуточный упрочняющий слой имел заданную толщину или более, чтобы ограничить формирование пор, вызываемое агрегацией Ag. В результате, количество используемого Ag увеличивается, и возникает проблема повышения стоимости.

Соответственно, целью настоящего изобретения является создание оксидного сверхпроводящего провода, способного ограничить количество используемого серебра и обеспечения адгезии с упрочняющим слоем для предотвращения снижения сверхпроводящих характеристик из-за влажности.

Пути решения проблем

Для решения вышеописанных проблем, оксидный сверхпроводящий провод согласно одному аспекту настоящего изобретения включает: оксидный сверхпроводящий слоистый материал, который включает подложку, промежуточный слой и оксидный сверхпроводящий слой, в котором промежуточный слой сформирован на основной поверхности подложки и оксидный сверхпроводящий слой сформирован на промежуточном слое; промежуточный упрочняющий слой, который включает первый промежуточный упрочняющий слой и второй промежуточный упрочняющий слой, и сформирован по периметру оксидного сверхпроводящего слоистого материала, в котором первый промежуточный упрочняющий слой выполнен из Ag или сплава Ag так, чтобы покрывать, по меньшей мере, верхнюю поверхность оксидного сверхпроводящего слоя, и второй промежуточный упрочняющий слой сформирован из Cu, Ni, Pb, Bi, или сплава, содержащего Cu, Ni, Pb или Bi, в качестве основного компонента так, чтобы покрывать, по меньшей мере, часть периметра оксидного сверхпроводящего слоистого материала, который не покрыт первым промежуточным упрочняющим слоем; и упрочняющий слой, который сформирован на промежуточном упрочняющем слое для так, чтобы покрывать, по меньшей мере, часть первого промежуточного упрочняющего слоя и часть второго промежуточного упрочняющего слоя в промежуточном упрочняющем слое.

В оксидном сверхпроводящем проводе в соответствии с вышеописанным аспектом, промежуточный упрочняющий слой сформирован по периметру оксидного сверхпроводящего слоистого материала, и упрочняющий слой сформирован на промежуточном упрочняющем слое. Промежуточный упрочняющий слой включает: первый промежуточный упрочняющий слой, сформированный из Ag или сплава Ag; и второй промежуточный упрочняющий слой выполненный из одного из Cu, Ni, Pb, Bi и сплава, содержащего Cu, Ni, Pb или Bi в качестве основного компонента. Первый и второй промежуточные упрочняющие слои имеют превосходную адгезию с нанесенным слоем или слоем припоя.

Соответственно, когда предусмотрен нанесенный слой в качестве упрочняющего слоя, может быть сформирован слой покрытия, имеющий высокую адгезию и равномерную толщину.

Кроме того, когда металлическая лента используется в качестве упрочняющего слоя, и она соединена слоем припоя, может быть сформирован упрочняющий слой, имеющий высокую воздухопроницаемость.

Кроме того, в дополнение к первому промежуточному упрочняющему слою, выполненному из Ag или сплава Ag, также предусмотрен второй промежуточный упрочняющий слой, выполненный из одного из Cu, Ni, Pb, Bi и сплава, содержащего Cu, Ni, Pb или Bi в качестве основного компонента. Таким образом, количество используемого Ag может быть ограничено. Соответственно, стоимость может быть снижена.

Кроме того, первый промежуточный упрочняющий слой может быть сформирован на оксидном сверхпроводящем слое, второй промежуточный упрочняющий слой может быть сформирован на обратной поверхности подложки, и первый промежуточный упрочняющий слой и второй промежуточный упрочняющий слой могут быть сформированы частично перекрывающими друг друга на боковой поверхности оксидного сверхпроводящего слоистого материала.

В оксидном сверхпроводящем проводе в соответствии с вышеописанным аспектом, второй промежуточный упрочняющий слой сформирован из одного из Cu, Ni, Pb, Bi, и сплава, содержащего Cu, Ni, Pb или Bi в качестве основного компонента, на участке периметра оксидного сверхпроводящего слоистого материала на задней поверхности подложки, и первый промежуточный упрочняющий слой, выполненный из Ag, не формируется по всему периметру. Таким образом, по сравнению со структурой, в которой весь периметр покрыт промежуточным упрочняющим слоем, сформированным из Ag, количество используемого серебра, может быть ограничено и стоимость может быть ограничена. Кроме того, боковая поверхность оксидного сверхпроводящего слоистого материала покрыта первым промежуточным упрочняющим слоем и вторым промежуточным упрочняющим слоем, которые сформированы частично перекрывающими друг друга. Таким образом, инфильтрация влаги от боковой поверхности может быть ограничена, и может быть ограничено снижение сверхпроводящих характеристик.

Кроме того, второй промежуточный упрочняющий слой может быть сформирован так, чтобы покрывать всю открытую поверхность первого промежуточного упрочняющего слоя.

В оксидном сверхпроводящем проводе в соответствии с вышеописанным аспектом, первый промежуточный упрочняющий слой, выполненный из Ag или сплава Ag, покрыт вторым промежуточным упрочняющим слоем, выполненным из одного из Cu, Ni, Pb, Bi, и сплава, содержащего Cu, Ni, Pb или Bi в качестве основного компонента. Поэтому, даже когда на первом промежуточном упрочняющем слоем при отжиге в кислороде после формирования первого промежуточного упрочняющего слоя образуются поры, эти поры могут быть покрыты вторым промежуточным упрочняющим слоем и проникновение влаги может быть надежно предотвращено.

Кроме того, когда первый промежуточный упрочняющий слой, выполненный из Ag или сплава Ag, находится в непосредственном контакте со слоем припоя, первый промежуточный упрочняющий слой инкорпорирован металлическим материалом, составляющим слой припоя, что может увеличить значение сопротивления границы раздела между первым промежуточным упрочняющим слоем и оксидным сверхпроводящим слоем. Когда значение этого сопротивления границы раздела увеличивается, сопротивление при подаче тока от токоподвода или т.п. к оксидному сверхпроводящему проводу может повыситься, или может быть трудно коммутировать ток оксидного сверхпроводящего с упрочняющим слоем во время перехода к нормальному проводящему состоянию, вызванному тушением. В результате, оксидный сверхпроводящий провод может перегореть.

С другой стороны, в оксидном сверхпроводящем проводе согласно вышеописанному аспекту, когда периметр промежуточного упрочняющего слоя покрыт металлической лентой (упрочняющий слой) со слоем припоя, расположенным между ними, первый промежуточный упрочняющий слой не находится в непосредственном контакте со слоем припоя, потому что первый промежуточный упрочняющий слой покрыт вторым промежуточным упрочняющим слоем. Соответственно, поскольку первый промежуточный упрочняющий слой не находится в непосредственном контакте со слоем припоя, может быть ограничено повышение величины сопротивления граница раздела между первым промежуточным упрочняющим слоем и оксидным сверхпроводящим слоем.

Кроме того, толщина первого промежуточного упрочняющего слоя на верхней поверхности оксидного сверхпроводящего слоя может составлять 0,1-2 мкм.

В оксидном сверхпроводящем проводе в соответствии с вышеописанным аспектом можно избежать открытых частей оксидного сверхпроводящего слоя за счет пор, которые формируется на первом промежуточном упрочняющем слое термической обработкой в ходе отжига в кислороде, и количество используемого Ag, может быть ограничено, поэтому стоимость может быть снижена.

Кроме того, упрочняющий слой может быть нанесенным слоем или металлической лентой.

В оксидном сверхпроводящем проводе в соответствии с вышеописанным аспектом, снижение сверхпроводящих характеристик, вызванных проникновением влаги, может быть ограничено, благодаря вышеописанной конфигурации.

Эффекты изобретения

В оксидном сверхпроводящем проводе в соответствии с вышеописанным аспектом, весь периметра оксидного сверхпроводящего слоистого материала покрыт первым промежуточным упрочняющим слоем, сформированным из Ag или сплава Ag, и вторым промежуточным упрочняющим слоем, выполненным из одного из Cu, Ni, Pb, Bi и сплава, содержащего Cu, Ni, Pb или Bi в качестве основного компонента. Таким образом, может быть ограничена инфильтрация влаги в оксидный сверхпроводящий слой оксидного сверхпроводящего слоистого материала и может быть ограничено снижение сверхпроводящих характеристик. Кроме того, в дополнение к первому упрочняющему промежуточному слою, образованному из Ag или сплава Ag, также предусмотрен второй промежуточный упрочняющий слой, выполненный из одного из Cu, Ni, Pb, Bi, и сплав, содержащий Cu, Ni, Pb или Bi в качестве основного компонента. Таким образом, количество используемого Ag может быть ограничено. В результате стоимость может быть снижена.

Краткое описание чертежей

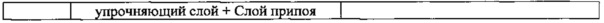

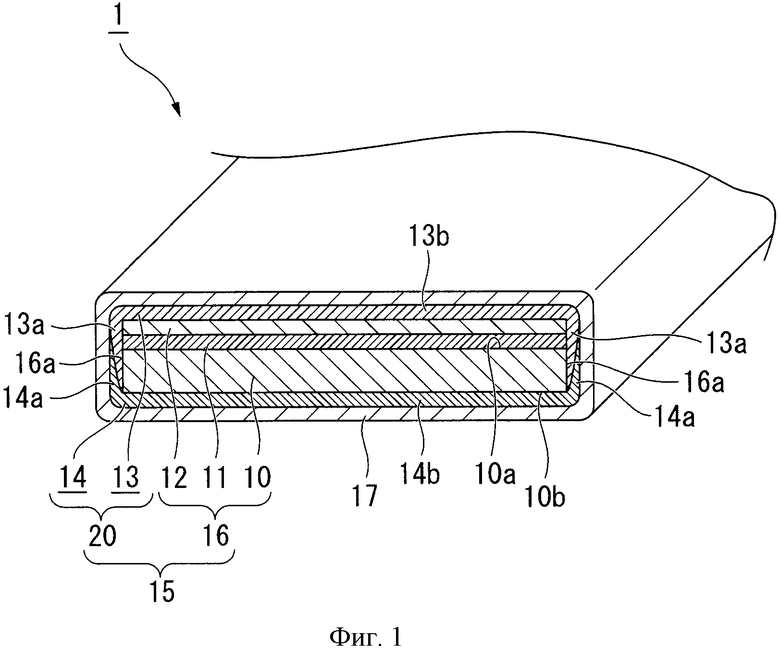

Фиг. 1 представляет вид в поперечном разрезе, схематически показывающий оксидный сверхпроводящий провод согласно первому осуществлению настоящего изобретения.

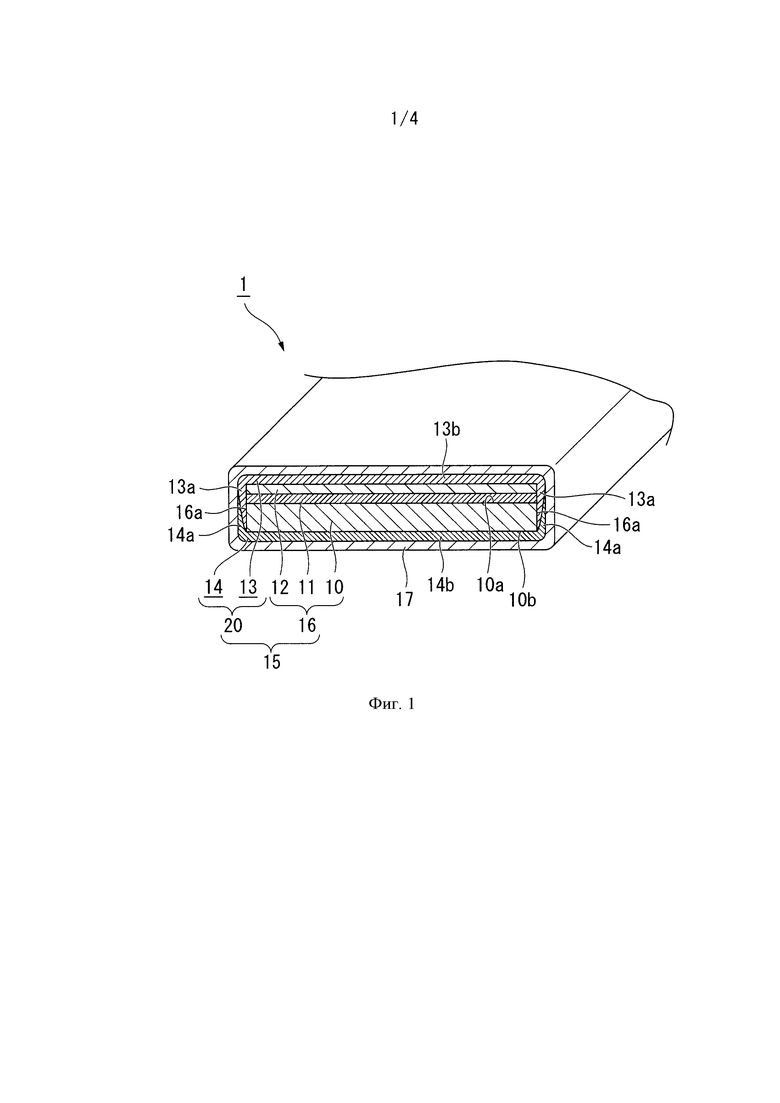

Фиг. 2 представляет вид в поперечном разрезе, схематически показывающий пример модификации оксидного сверхпроводящего провода согласно первому осуществлению настоящего изобретения.

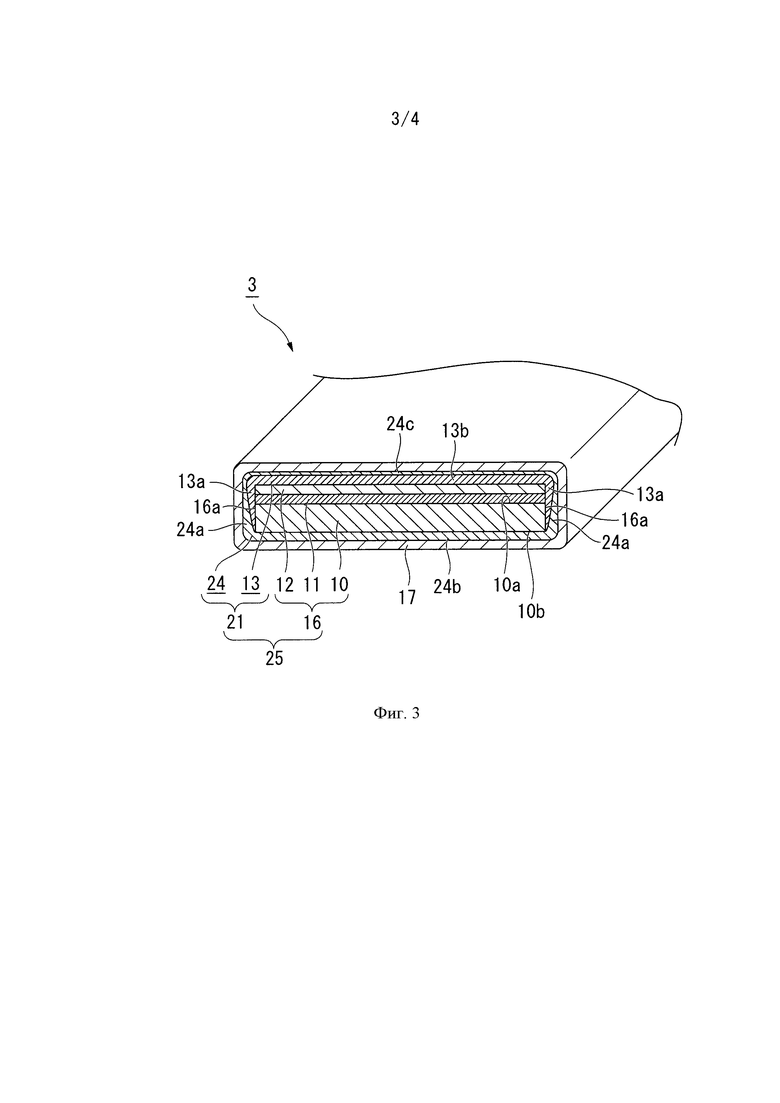

Фиг. 3 представляет вид в поперечном разрезе, схематически показывающий оксидный сверхпроводящий провод в соответствии со вторым осуществлением настоящего изобретения.

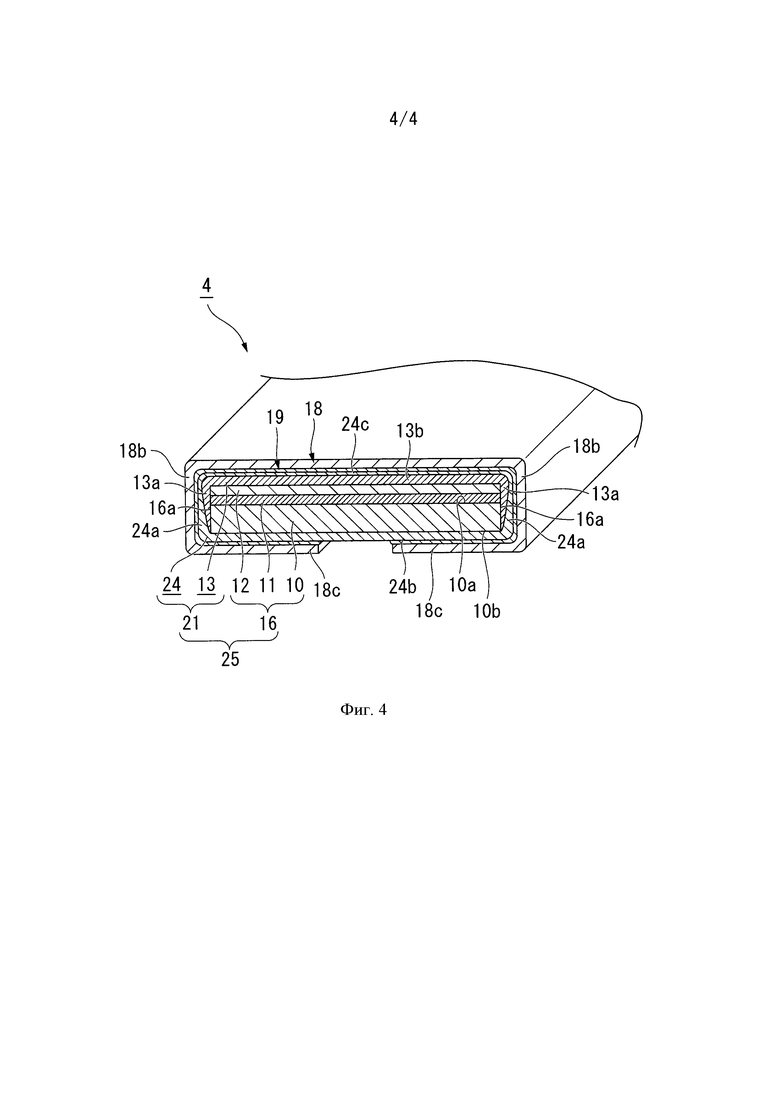

Фиг. 4 представляет вид в поперечном разрезе, схематически показывающий пример модификации оксидного сверхпроводящего провода в соответствии со вторым осуществлением настоящего изобретения.

Осуществление изобретения

Далее, оксидный сверхпроводящий провод согласно осуществлениям настоящего изобретения будет описан на основе чертежей. На чертежах, указанных в нижеследующем описании, для облегчения понимания характеристик, существенные части увеличены и показаны, и размерные коэффициенты и т.п. между соответствующими компонентами не соответствуют реальным компонентам. Кроме того, настоящее изобретение не ограничивается следующими осуществлениями.

(Первое осуществление оксидного сверхпроводящего провода)

Фиг. 1 показывает оксидный сверхпроводящий провод 1 согласно первому осуществлению настоящего изобретения. Оксидный сверхпроводящий провод 1 имеет такую конфигурацию, что периметр оксидного сверхпроводника 15 покрыт слоем нанесенного покрытия (упрочняющий слой) 17. Кроме того, оксидный сверхпроводник 15 включает: оксидный сверхпроводящий слоистый материал 16, который сформирован подложкой 10 в форме ленты, промежуточным слоем 11 и оксидным сверхпроводящим слоем 12, в котором промежуточный слой 11 и оксидный сверхпроводящий слой 12 наносят на основную поверхность 10а подложки 10; и промежуточный упрочняющий слой 20, который нанесен на периметр оксидного сверхпроводящего слоистого материала 16. Промежуточный упрочняющий слой 20 включает: первый промежуточный упрочняющий слой 13, выполненный из Ag или сплава Ag; и второй промежуточный упрочняющий слой 14, сформированный из одного из Cu, Ni, Pb, Bi и сплава, содержащего Cu, Ni, Pb или Bi в качестве основного компонента.

Далее каждый компонент оксидного сверхпроводящего провода 1, будет описан более подробно со ссылкой на фиг. 1.

Подложка 10 может быть любой, которая обычно может быть использована в качестве подложки типичного оксидного сверхпроводящего провода, и предпочтительно имеет удлиненную форму ленты, обладающей гибкостью. Кроме того, материал, используемый для подложки 10, предпочтительно содержит металл, имеющий высокую механическую прочность и теплостойкость, который легко перерабатывается в провод. Примеры материала включают различные термостойкие металлические материалы, например, нержавеющую сталь и никелевые сплавы, такие как HASTELLOY (товарный знак, производство Haynes International, Inc.); и материалы, в которых керамика расположена на вышеуказанных различных металлических материалах. Среди них, Hastelloy является предпочтительным в качестве коммерчески доступного продукта. Примеры сортов HASTELLOY включают HASTELLOY В, С, G, N и W, содержащие различные количества компонентов, таких как молибден, хром, железо и кобальт. В осуществлении могут быть использованы любые сорта HASTELLOY. Кроме того, в качестве подложки 10 может быть использована, например, подложка в виде ленты ориентированного Ni-W сплава, в котором создана текстура никелевого сплава. Толщина подложки 10 может быть соответствующим образом скорректирована в зависимости от предполагаемого использования и обычно составляет 10-500 мкм и предпочтительно 20-200 мкм.

Промежуточный слой 11 сформирован на основной поверхности 10а подложки 10. В промежуточном слое 11, например, может быть использована структура, в которой слой предотвращающий диффузию, подстилающий слой, текстурированный слой и герметизирующий слой нанесены в указанном порядке.

При термообработке для получения других слоев над слоем, предотвращающим диффузию, подложка 10 и другие слои зависят от термической предыстории. В этом случае, слой предотвращающий диффузию препятствуют диффузии части компонентов из подложки 10 и включению в оксидный сверхпроводящий слой 12 в качестве примесей. Конкретная структура слоя предотвращающего диффузию не имеет особых ограничений, пока он выполняет вышеописанную функцию, и предпочтительной является однослойная структура или многослойная структура, сформированная из Al2O3, Si3N4 или GZO (Gd2Zr2O7), которые имеют сравнительно высокий эффект предотвращения включения примесей.

Подстилающий слой используется для подавления реакции компонента на границе раздела между подложкой 10 и оксидным сверхпроводящим слоем 12 и для улучшения ориентации слоев, созданных над подстилающим слоем. Конкретная структура подстилающего слоя особо не ограничена, пока она выполняет вышеописанную функцию, и предпочтительной является однослойная структура или многослойная структура, сформированная из редкоземельного оксида, такого как Y2O3, СеО2, La2O3, Dy2O3, Er2O3, Eu2O3 или Ho2O3 которые обладают высокой термостойкостью.

Текстурированный слой контролирует ориентировку кристалла в герметизирующем слое и оксидном сверхпроводящем слое 12, сформированным над текстурированным слоем, предотвращает диффузию компонентов подложки 10 в оксидный сверхпроводящий слой 12 и уменьшает разницу в физических характеристиках, таких как коэффициент теплового расширения или постоянная решетки между подложкой 10 и оксидным сверхпроводящим слоем 12. Материал текстурированного слоя не имеет особых ограничений, пока он выполняет вышеописанную функцию и предпочтительно используют оксид металла, такой как Gd2Zr2O7, MgO, или ZrO2-Y2O3 (YSZ), так как слой, имеющий высокую степень ориентировки кристаллов получают способом ионно-лучевого осаждения (далее также называемый как "способ IBAD"), описанным ниже, так что ориентировка кристаллов в герметизирующем слое и оксидном сверхпроводящем слое 12 может быть дополнительно улучшена.

Герметизирующий слой контролирует ориентировку кристаллов оксидного сверхпроводящего слоя 12, чтобы она была равной или выше, чем у текстурированного слоя, предотвращает диффузию элементов, составляющих оксидный сверхпроводящий слой 12, в промежуточный слой 11, и ингибирует реакцию между промежуточным слоем 11 и газом, используемым в процессе ламинирования оксидного сверхпроводящего слоя 12. Материал герметизирующего слоя особенно не ограничен, пока он выполняет вышеописанную функцию, и оксиды металла, такие как СеО2, LaMnO3, Y2O3, Al2O3, Gd2O3, ΖrO2, YSZ, Ho2O3 или Nd2O3 является предпочтительными с точки зрения соответствия характеристик параметров решетки с оксидным сверхпроводящим слоем 12. Среди них СеО2 или LaMnO3 является особенно предпочтительными с точки зрения соответствия характеристик параметров решетки с оксидным сверхпроводящим слоем 12. При использовании СеО2 для герметизирующего слоя, герметизирующий слой может содержать оксид на основе Се-М-О, в котором часть Се замещена другим атомом металла или другим ионом металла.

Функция оксидного сверхпроводящего слоя 12 состоит в пропускании тока в сверхпроводящем состоянии. В качестве материала, используемого для оксидного сверхпроводящего слоя 12, может быть использован широкий диапазон оксидных сверхпроводников известного состава. Например, используется сверхпроводник на основе оксида меди, такой как сверхпроводник на основе RE-123 или сверхпроводник на основе Bi. В качестве сверхпроводника на основе RE-123В используется, например, REBa2Cu3O(7-х) (RE представляет редкоземельный элемент, такой как Y, La, Nd, Sm, Er или Gd; и x представляет дефицит кислорода), и конкретные примеры включают Y123 (YBa2Cu3O(7-х)) и Gd123 (GdBa2Cu3O(7-x)). Сверхпроводник на основе Bi используется с составом, например, Bi2Sr2Can-1CunO4+2n+δ (n представляет количество слоев CuO2 и δ представляет избыток кислорода).

Кроме того, материал оксидного сверхпроводящего слоя 12, используемого в этом осуществлении представляет собой сверхпроводник на основе оксида меди. Далее, если не указано иное, сверхпроводник на основе оксида меди используется в качестве материала, используемого для оксидного сверхпроводящего слоя 12.

Оксидный сверхпроводящий слоистый материал 16 включает подложку 10, промежуточный слой 11 и оксидный сверхпроводящий слой 12. Как показано на фиг. 1, периметр оксидного сверхпроводящего слоистого материала 16 покрыт промежуточным упрочняющим слоем 20, основная часть поверхности 13b первого промежуточного упрочняющего слоя 13 сформирована на оксидном сверхпроводящем слое 12, и основная часть поверхности 14b второго промежуточного упрочняющего слоя 14 сформирована на задней поверхности 10b подложки 10. Кроме того, боковые части поверхности 13а и 14а первого промежуточного упрочняющего слоя 13 и второго промежуточного упрочняющего слоя 14 сформированы на боковой поверхности 16а оксидного сверхпроводящего слоистого материала 16. В результате формируется оксидный сверхпроводник 15.

Первый промежуточный упрочняющий слой 13 имеет: основную часть поверхности 13b, которая сформирована на оксидном сверхпроводящем слое 12 оксидного сверхпроводящего слоистого материала 16; и боковую часть поверхности 13а, которая сформирована на боковой поверхности 16а оксидного сверхпроводящего слоистого материала 16. Кроме того, первый промежуточный упрочняющий слой 13, не формируют на задней поверхности 10b подложки 10.

Первый промежуточный упрочняющий слой 13 имеет следующие функции: служит байпасом при перегрузке по току в случае аварийной ситуации; ингибирует химическую реакцию, которая проходит между оксидным сверхпроводящим слоем 12 и слоем, созданным над первым промежуточным упрочняющем слоем 13; и предотвращает снижение сверхпроводящих характеристик из-за изменения состава, которое возникает, когда часть элементов одного слоя проникает в другой слой. Кроме того, для облегчения введения кислорода в оксидный сверхпроводящий слой 12 первый промежуточный упрочняющий слой 13 способствует проникновению кислорода в процессе нагрева. Первый промежуточный упрочняющий слой 13 формируется из материала, содержащего Ag в качестве основного компонента, например, Ag или сплав Ag.

Первый промежуточный упрочняющий слой 13, выполненный из Ag или сплава Ag, может быть сформирован с использованием способа формирования пленки, такого как способ напыления. Пример формирования первого промежуточного упрочняющего слоя 13 с использованием способа напыления будет описан ниже.

Во-первых, мишень, выполненную из Ag или сплава Ag, и оксидный сверхпроводящий слоистый материал 16 помещают в рабочую камеру, которую откачивают в вакууме, и в которую вводят газообразный Ar. В это время оксидный сверхпроводящий слоистый материал 16 располагают таким образом, что оксидный сверхпроводящий слой 12 находится напротив мишени. Затем подают напряжение на мишень для разряда, аргон ионизируется с образованием плазмы. Ионы Ar, полученные в плазме, распыляют мишень, распыленные частицы Ag выбрасываются из мишени и распыленные частицы осаждаются на оксидном сверхпроводящем слое 12. В результате формируется первый промежуточный упрочняющий слой 13.

Во время формирования пленки с использованием способа распыления в первом промежуточном упрочняющем слое 13, распыленные частицы (частицы Ag) также осаждаются на боковых поверхностях подложки 10, промежуточного слоя 11 и оксидного сверхпроводящего слоя 12 таким образом, что образуют часть боковой поверхности 13а, как показано на фиг. 1. Это вызвано тем, что распыленные частицы сталкиваются с Ar в рабочей камере так, что изменяется направление их движения. Соответственно, часть боковой поверхности 13а первого промежуточного упрочняющего слоя 13 тоньше, чем основной части поверхности 13b. Кроме того, толщина боковой части поверхности 13а постепенно уменьшается в направлении от части основной поверхности 13b. Если условия формирования пленки, такие как давление формирования пленки, соблюдены, тонкий слой Ag (не показан) формируется на задней поверхности 10b подложки 10.

Первый промежуточный упрочняющий слой 13 особенно не ограничен, пока он имеет основную часть поверхности 13b, которая сформирована, по меньшей мере, на оксидном сверхпроводящем слое 12 оксидного сверхпроводящего слоистого материала 16. Первый промежуточный упрочняющий слой 13 может не иметь боковой части поверхности 13а, которая сформирована на боковой поверхности 16а оксидного сверхпроводящего слоистого материала 16.

Толщина основной части поверхности 13b, сформированной на оксидном сверхпроводящем слое 12 первого промежуточного упрочняющего слоя 13 может составлять от 10 нм до 10 мкм. Когда толщина основной части поверхности 13b составляет 10 мкм или менее, стоимость может быть снижена. Кроме того, когда толщина основной части поверхности 13b менее 10 нм, Ag может агрегироваться в результате термической обработки в процессе отжига в кислороде, могут образовываться поры в первом промежуточном упрочняющем слое 13, и часть оксидного сверхпроводящего слоя 12 может быть незащищенным. Соответственно, толщина основной части поверхности 13b сформированной на оксидном сверхпроводящем слое 12, предпочтительно составляет от 10 нм до 10 мкм. Кроме того, чтобы более надежно предотвращать воздействие на оксидный сверхпроводящего слой 12, толщина более предпочтительно составляет 0,1-10 мкм.

Кроме того, когда нет опасения, что Ag первого промежуточного упрочняющего слоя 13 может диффундировать с Sn из слоя припоя, описанного ниже, верхний предел диапазона толщины может быть установлен равным 2 мкм с точки зрения дальнейшего сокращения стоимости.

После формирования первого промежуточного упрочняющего слоя 13 проводят термообработку в атмосфере кислорода при 300-500°С в течение 5-20 часов (отжиг в кислороде). Оксидный сверхпроводящий слой 12 после формирования имеет кислород-дефицитную кристаллическую структуру. Таким образом, выполнением обработки отжигом в кислороде, кислород подается к оксидному сверхпроводящему слою 12 и его кристаллическая структура корректируется.

Второй промежуточный упрочняющий слой 14 имеет: основную часть поверхности 14b, которая сформирована на задней поверхности 10b подложки 10; и боковую часть поверхности 14а, которая сформирована на боковой части поверхности 16а оксидного сверхпроводящего слоистого материала 16.

Второй промежуточный упрочняющий слой 14 может служить байпасом тока перегрузки в случае чрезвычайной ситуации совместно с первым промежуточным упрочняющим слоем 13. Второй промежуточный упрочняющий слой 14 сформирован из одного из Cu, Ni, Pb, Bi и сплава, содержащего Cu, Ni, Pb или Bi в качестве основного компонента. Примеры сплава Cu включают сплав Cu-Zn и сплав Cu-Ni.

Далее, способ формирования второго промежуточного упрочняющего слоя 14, выполненного из Cu, будет описан в качестве примера. Как и в случае первого промежуточного упрочняющего слоя 13, второй промежуточный упрочняющий слой 14, выполненный из Cu, может быть сформирован с использованием способа распыления. Cu мишень расположена напротив задней поверхности 10b подложки 10, и второй промежуточный упрочняющий слой 14 формируется на подложке 10. В это время, второй промежуточный упрочняющий слой 14 формируется, при этом, как показано на фиг. 1, распыленные частицы (частицы Cu) осаждаются не только вокруг задней поверхности 10b подложки 10, но и вокруг боковой поверхности подложки 10, промежуточного слоя 11 и оксидного сверхпроводящего слоя 12. Боковая часть поверхность 13а первого промежуточного упрочняющего слоя 13 формируется на боковых поверхностях подложки 10, промежуточного слоя 11 и оксидного сверхпроводящего слоя 12. Таким образом, боковая часть поверхности 14а второго промежуточного упрочняющего слоя 14 формируется на боковой части поверхности 13а первого промежуточного упрочняющего слоя 13.

Боковая часть поверхности 13а первого промежуточного упрочняющего слоя 13, который сформирован на боковых поверхностях подложки 10, промежуточный слой 11 и оксидный сверхпроводящий слой 12 являются тонкими. Таким образом, за счет отжига в кислороде, Ag может агрегироваться и могут формироваться поры на боковой части поверхности 13а. Однако в этом осуществлении боковая часть поверхности 14а второго промежуточного упрочняющего слоя 14 сформирована на боковой части поверхности 13а первого промежуточного упрочняющего слоя 13, и, таким образом, покрывает поры. Соответственно оксидный сверхпроводящий слоистый материал 16 может быть полностью покрыт промежуточным упрочняющим слоем 20, включающим первый промежуточный упрочняющий слой 13 и второй промежуточный упрочняющий слой 14.

Толщина основной части поверхности 14b второго промежуточного упрочняющего слоя 14 может составлять от 10 нм до 10 мкм. При попытке сформировать основную часть поверхности 14b, имеющей толщину более 10, кислород, который был подан к оксидному сверхпроводящему слою 12 за счет отжига в кислороде, может быть активирован нагревом во время формирования и может выделяться из оксидного сверхпроводящего слоя 12.

Когда распыленные частицы сталкиваются с объектом, на котором формируется пленка во время формирования пленки с использованием способа распыления, кинетическая энергия преобразуется в тепловую энергию, и поверхность объекта, на котором формируется пленка, нагревается. Когда второй промежуточный упрочняющий слой 14 формируют с использованием способа распыления, задняя поверхность 10b подложки 10 также нагревается при формировании.

Количество генерируемого тепла коррелирует с толщиной формируемого второго промежуточного упрочняющего слоя 14. Когда толщина второго промежуточного упрочняющего слоя 14 составляет 10 мкм или более, тепло передается к оксидному сверхпроводящему слою 12 и кислород в оксидном сверхпроводящем слое 12 активируется и выделяется. Соответственно, толщина второго промежуточного упрочняющего слоя 14 предпочтительно составляет 10 мкм или менее.

Кроме того, когда толщина второго промежуточного упрочняющего слоя 14, сформированного на подложке 10, составляет менее 10 нм, оксидный сверхпроводящий слоистый материал 16 не может быть полностью покрыт вторым промежуточным упрочняющим слоем 14 и первым промежуточным упрочняющим слоем 13, сформированными на оксидном сверхпроводящем слоистом материале 16. Таким образом, толщина второго промежуточного упрочняющего слоя 14 предпочтительно составляет 10 нм или более.

Боковая часть поверхности 13а первого промежуточного упрочняющего слоя 13 на фиг. 1, полностью покрывает боковую поверхность 16а оксидного сверхпроводящего слоистого материала 16. Кроме того, боковая часть поверхности 14а второго промежуточного упрочняющего слоя 14 также полностью покрывает боковую часть поверхности 13а первого промежуточного упрочняющего слоя 13. Однако или боковая часть поверхности 13а первого промежуточного упрочняющего слоя 13 или боковая часть поверхности 14а второго промежуточного упрочняющего слоя 14 может покрывать поверхность оксидного сверхпроводящего слоистого материала 16.

Периметр оксидного сверхпроводящего слоистого материала 16 покрыт первым промежуточным упрочняющим слоем 13 и вторым промежуточным упрочняющим слоем 14. В результате количество используемого Ag может быть ограничено и стоимость может быть уменьшена по сравнению со случаем, где периметр покрыт только первым промежуточным упрочняющим слоем 13, содержащим Ag в качестве основного компонента.

Как описано выше, оксидный сверхпроводник 15 включает: оксидный сверхпроводящий слоистый материал 16, который включает подложку 10, промежуточный слой 11 и оксидный сверхпроводящий слой 12; и промежуточный упрочняющий слой 20, который покрывает периметр оксидного сверхпроводящего слоистого материала 16. Промежуточный упрочняющий слой 20 включает первый промежуточный упрочняющий слой 13 и второй промежуточный упрочняющий слой 14. Основная часть поверхности 13b первого промежуточного упрочняющего слоя 13 сформирована на оксидном сверхпроводящем слое 12 оксидного сверхпроводящего слоистого материала 16, основная часть поверхности 14b второго промежуточного упрочняющего слоя 14 сформирована на задней поверхности 10b подложки 10 и, по меньшей мере, на одной из боковой части поверхности 13а первого промежуточного упрочняющего слоя 13 и боковой части поверхности 14а второго промежуточного упрочняющего слоя 14, сформирована на боковых поверхностях 16а и 16а оксидного сверхпроводящего слоистого материала 16.

Кроме того, оксидный сверхпроводник 15 и слой покрытия (упрочняющий слой) 17, который герметично закрывает периметр оксидного сверхпроводника 15, образуют оксидный сверхпроводящий провод 1.

Подложка 10 и оксидный сверхпроводящий слой 12, имеют более низкую адгезию покрытия по сравнению с первым промежуточным упрочняющим слоем 13 или вторым промежуточным упрочняющим слоем 14. Кроме того, подложка 10 и оксидный сверхпроводящий слой 12 при комнатной температуре имеют значительно более высокое значение электрического сопротивления по сравнению с первым промежуточным упрочняющим слоем 13 или вторым промежуточным упрочняющим слоем 14. Таким образом, сложно формировать слой покрытия, имеющий равномерную толщину на поверхности подложки 10 и оксидного сверхпроводящего слоя 12 с помощью электроосаждения.

Однако оксидный сверхпроводящий слоистый материал 16 согласно осуществлению полностью покрыт первым промежуточным упрочняющим слоем 13 и вторым промежуточным упрочняющим слоем 14. Таким образом, слой покрытия 17 формируется только на первом промежуточном упрочняющем слое 13 или втором промежуточном упрочняющем слое 14. Соответственно, адгезия слоя покрытия 17 по периметру оксидного сверхпроводника 15 к оксидному сверхпроводнику 15 является превосходной. Кроме того, поскольку разница в электрическом сопротивлении между первым промежуточным упрочняющим слоем 13 и вторым промежуточным упрочняющим слоем 14 является относительно небольшим, могут быть сформирован слой покрытия 17, имеющий равномерную толщину.

Слой покрытия 17, нанесенный на оксидный сверхпроводник 15, сформирован из металлического материала с высокой проводимостью. Когда оксидный сверхпроводящий слой 12 переходит из сверхпроводящего состояния в состояние нормальной проводимости, слой покрытия 17 и промежуточный упрочняющий слой 20 служит в качестве упрочняющего слоя, который является байпасом для коммутации тока оксидного сверхпроводящего слоя 12.

Кроме того, из-за слоя покрытия 17, оксидный сверхпроводник 15 может быть полностью изолирован от внешней среды, и проникновение влаги может быть более надежно предотвращено.

Примеры металла, используемого для слоя покрытия 17, включают медь, никель, золото, серебро, хром и олово. Среди этих металлов могут быть использованы один тип или комбинация двух или более их типов.

Кроме того, когда оксидный сверхпроводящий провод 1 используется в качестве сверхпроводящего ограничителя тока повреждения, слой покрытия (упрочняющий слой) 14 используется для немедленного предотвращения перегрузки по току, который возникает, когда оксидный сверхпроводящий провод 1 переходит в состояние нормальной проводимости за счет тушения. Примеры материала, который используется в слое покрытия 17, включают металл с высоким сопротивлением, например, сплав на основе Ni, такой как сплав Ni-Cr.

Толщина слоя покрытия 17 конкретно не ограничена и может соответственно скорректирована, например, до 10-100 мкм. Когда толщина слоя покрытия 17 составляет менее 10 мкм, могут формироваться поры на слое покрытия 17, и проникновение влаги не может надежно предотвращаться. Кроме того, толщина слоя покрытия 17 предпочтительно не превышает 100 мкм, так как толщина оксидного сверхпроводящего провода чрезмерно возрастает и снижается гибкость. Соответственно толщина слоя покрытия предпочтительно составляет 10-100 мкм.

(Пример модификации первого осуществления оксидного сверхпроводящего провода)

Фиг. 2 представляет схему, показывающую оксидный сверхпроводящий провод 2, который является примером модификации вышеописанного первого осуществления настоящего изобретения. Те же компоненты, что и в вышеописанном осуществлении, представлены одинаковыми цифровыми обозначениями, и их описание не будет повторяться.

При сравнении оксидного сверхпроводящего провода 2 с оксидным сверхпроводящим проводом 1 согласно вышеописанному первому осуществлению, различие заключается в конфигурации покрытия периметра оксидного сверхпроводника 15. То есть оксидный сверхпроводящий провод 2 в примере модификации включает: оксидный сверхпроводник 15; и металлическую ленту (упрочняющий слой) 18, которая герметично покрывает периметр оксидного сверхпроводника 15.

Оксидный сверхпроводящий провод 2 формируется посредством следующих стадий: размещение оксидного сверхпроводника 15 на поверхности металлической ленты 18 со слоем припоя 19; сгибание периферийной поверхности оксидного сверхпроводника 15 так, чтобы сформировать приблизительно С-образное поперечное сечение; нагрев и плавление слоя 19 припоя; и прессование оксидного сверхпроводника 15 роликом.

Металлическая лента 18 согнутая в форме близкой к С в поперечном сечении, имеет переднюю поверхность стенки 18а, боковую стенку 18b и заднюю поверхностность стенки 18с, и охватывает область в пределах от оксидного сверхпроводящего слоя 12 оксидного сверхпроводника 15 до части подложки 10. Кроме того, слой 19 припоя сформирован на внутренней периферийной поверхности металлической ленты 18.

Как описано выше, оксидный сверхпроводник 15 покрыт металлической лентой 18 таким образом, что может быть реализована воздухонепроницаемая структура способная предотвращать проникновение влаги.

В примере модификации, слой припоя 19 металлической ленты 18 формируется только на поверхности (внутренней поверхности) в контакте с оксидным сверхпроводником 15. Однако слой припоя 19 может быть размещен на обеих поверхностях металлической ленты 18.

Также в дополнение к способу, в котором оксидный сверхпроводник 15 покрыт металлической лентой 18 приблизительно в С-образной форме, периметр оксидного сверхпроводника 15 может быть герметично покрыт спиральной намоткой или т.п. металлической лентой 18 со слоем припоя 19.

Металлический материал, составляющий металлическую ленту 18, особенно не ограничен, если у него высокая проводимость. Предпочтительно металлическую ленту 18 формируют из сравнительно дешевого материала, например, меди, медных сплавов, таких как латунь (Cu-Zn сплава) или сплав Cu-Ni, или нержавеющая сталь. Более предпочтительно металлическая лента 18 выполнена из меди, потому что медь имеет высокую теплопроводность и дешевая. Кроме того, когда оксидный сверхпроводящий провод 2 используется в сверхпроводящем ограничителе тока повреждения, предпочтительно металл с высоким сопротивлением, например, сплав на основе Ni, такой как сплав Ni-Cr, используется в качестве материала, используемого для металлической ленты 18.

Толщина металлической ленты 18 конкретно не ограничена и может быть соответствующим образом скорректирована, например, до 9-60 мкм. Когда толщина металлической ленты 18 является чрезмерно низкой, металлическая лента 18 может быть порвана. Когда толщина металлической ленты 18 является чрезмерно большой, трудно формировать металлическую ленту 18 в форме близкой к форме С в поперечном сечении, и необходимо применять высокие напряжения в ходе формирования. Таким образом, оксидный сверхпроводящий слой 12 может повреждаться.

Припой, используемый в слое припоя 19, конкретно не ограничен, и может быть использован припой известного уровня техники. Примеры включают бессвинцовый припой, припой, сформированный из сплава, содержащего Sn в качестве основного компонента, такого как сплав на основе Sn-Ag, сплав на основе Sn-Bi, сплав на основе Sn-Cu или сплав на основе Sn-Zn; припой на основе Pb-Sn-сплава; эвтектический припой; и низкотемпературный припой. Среди этих припоев может быть использован один тип или комбинация двух или более их типов. Среди них предпочтительно используется припой, имеющий температуру плавления 300°С или ниже. В результате металлическая лента 18 может быть припаяна к первому промежуточному упрочняющему слою 13 или второму промежуточному упрочняющему слою 14 С при температуре 300°С или ниже. Таким образом, ухудшение характеристик оксидного сверхпроводящего слоя 12, вызванного теплом пайки, может быть ограничено.

В оксидном сверхпроводящем проводе 2, показанном в примере модификации, металлическая лента 18 может служить в качестве упрочняющего слоя, который является байпасом для коммутации тока оксидного сверхпроводящего слоя 12. Кроме того, за счет металлической ленты 18, оксидный сверхпроводник 15 может быть полностью изолирован от внешней среды и проникновение влаги может быть более надежно предотвращено.

В оксидном сверхпроводящем проводе 2, показанном в качестве примера модификации, периметр оксидного сверхпроводящего слоистого материала 16 покрыт первым промежуточным упрочняющим слоем 13 или вторым промежуточным упрочняющим слоем 14, имеющим превосходную адгезию к припою, чтобы образовать оксидный сверхпроводник 15. Таким образом, слой припоя 19 и оксидного сверхпроводника 15 могут легко прилипать друг к другу, чтобы сформировать оксидный сверхпроводящий провод 2, имеющий высокую воздухонепроницаемость.

(Второе осуществление оксидного сверхпроводящего провода)

Далее, оксидный сверхпроводящий провод 3 в соответствии со вторым осуществлением настоящего изобретения будет описан со ссылкой на фиг. 3. Те же компоненты, что и в вышеописанном первом осуществлении обозначены теми же цифровыми обозначениями, и их описание не будет повторяться.

При сравнении оксидного сверхпроводящего провода 3 согласно второму осуществлению сравнивают с оксидным сверхпроводящим проводом 1 согласно первому осуществлению, различие состоит в конфигурации промежуточного упрочняющего слоя 21, в частности, в конфигурации второго промежуточного упрочняющего слоя 24. То есть, как показано на фиг. 3, в оксидном сверхпроводящем проводе 3 в соответствии со вторым осуществлением второй промежуточный упрочняющий слой 24 сформирован так, чтобы покрывать весь периметр оксидного сверхпроводящего слоистого материала 16, в котором сформирован первый промежуточный упрочняющий слой 13.

В этом осуществлении периметр оксидного сверхпроводника 25 покрыт слоем 17 покрытия для формирования оксидного сверхпроводящего провода 3. Однако, как и в случае оксидного сверхпроводящего провода 2 (см фиг. 2), который является модификацией примера первого осуществления, возможна структура, в которой периметр оксидного сверхпроводника 25 покрыт металлической лентой 18, со слоем припоя 19 размещенным между ними.

Как и в случае вышеописанного первого осуществления, второй промежуточный упрочняющий слой 24 может быть сформирован с использованием способа формирования пленки, такого как способ напыления. Как и в случае боковой части поверхности 24а, задняя часть поверхности 24с второго промежуточного упрочняющего слоя 24, сформированного на основной части поверхности 13b первого промежуточного упрочняющего слоя 13 образована следующим способом: распыленные частицы сталкиваются с Ar в рабочей камере так, что направление их движения изменяется; и распыленные частицы оседают на стороне, с которой ламинирован оксидный сверхпроводящий слой 12 оксидного сверхпроводящего слоистого материала 16.

Задняя часть поверхности 24с может быть сформирована за счет увеличения давления Ar (давление формирования пленки) в рабочей камере, когда второй промежуточный упрочняющий слой 24 сформирован с использованием способа распыления. В частности, задняя часть поверхности 24с может быть сформирована при формировании пленки за счет увеличения давления до 0,5 Па или выше. Однако при увеличении давления при формировании пленки, скорость образования пленки уменьшается, что может увеличить стоимость. Таким образом, давление при формировании пленки предпочтительно составляет 10 Па или ниже.

Толщина основной части поверхности 24b второго промежуточного упрочняющего слоя может составлять от 10 нм до 10 мкм, как и в случае толщины основной части поверхности 14b второго промежуточного упрочняющего слоя 14 в оксидном сверхпроводящем проводе 1 в соответствии с первым осуществлением. При попытке сформировать основную часть поверхности 24b, имеющую толщину более 10 мкм, кислород, который был подан к оксидному сверхпроводящему слою 12 при отжиге в кислороде, может быть активирован нагревом во время формирования и может быть выделяться из оксидного сверхпроводящего слоя 12.

Кроме того, второй промежуточный упрочняющий слой 24 в соответствии со вторым осуществлением формируется не только на задней поверхности 10b подложки 10 и боковой части поверхности 13а первого промежуточного упрочняющего слоя 13, но и на основной части поверхности 13b первого промежуточного упрочняющего слоя 13. Кроме того, на боковой части поверхности 24а и задней части поверхности 24с второго промежуточного упрочняющего слоя 24, которые сформированы на боковой части поверхности 13а и основной части поверхности 13b первого промежуточного упрочняющего слоя 13, формируются с использованием способа напыления, когда распыленные частицы сталкиваются с Ar в рабочей камере так, что направление их движения изменяется во время формирования пленки. Таким образом, распыленные частицы теряют большую часть кинетической энергии при столкновении с Ar, и, таким образом, тепловая энергия, выделяющаяся во время ламинирования, мала. Соответственно, тепловой эффект обусловленный формированием на задней части поверхности 24с очень низкий. Как и в случае второго промежуточного упрочняющего слоя 14 в соответствии с первым осуществлением, толщина основной части поверхности 24b предпочтительно составляет 10 мкм или менее, поскольку отсутствует проблема выделения кислорода.

Кроме того, когда толщина второго промежуточного упрочняющего слоя 24, сформированного на подложке 10, составляет менее 10 нм, оксидный сверхпроводящий слоистый материал 16 не может быть полностью покрыт вторым промежуточным упрочняющим слоем 24 и первым промежуточным упрочняющим слоем 13, сформированными на оксидном сверхпроводящем слоистом материале 16. Таким образом, толщина второго промежуточного упрочняющего слоя 24 предпочтительно составляет 10 нм или более.

Как описано выше, за счет осаждения распыленных частиц формируется задняя часть поверхности 24с второго промежуточного упрочняющего слоя 24, и стадия формирования основной части поверхности 24b и стадия формирования задней части поверхности 24с могут быть выполнены раздельно. То есть после расположения задней поверхности 10b подложки 10 оксидного сверхпроводящего слоистого материала 16 напротив мишени, чтобы сформировать основную часть поверхности 24b, основная часть поверхности 13b первого промежуточного упрочняющего слоя 13 оксидного сверхпроводящего слоистого материала 16 может быть расположена напротив мишени для формирования задней части поверхности 24с.

Однако когда первый промежуточный упрочняющий слой 13 нагревается при отжиге в кислороде, атомы Ag первого промежуточного упрочняющего слоя 13 могут локально агрегироваться на поверхности оксидного сверхпроводящего слоя 12 с образованием изолированных и множественных диспергированных агрегатов частиц Ag. В результате могут образовываться поры на первом промежуточном упрочняющем слое 13 и может быть незащищенным оксидный сверхпроводящий слой 12.

Когда слой покрытия 17, формируется на первом промежуточном упрочняющем слое 13, кислый раствор покрытия приходит в контакт с оксидным сверхпроводящим слоем 12 на открытой части. Таким образом, оксидный сверхпроводящий слой 12 может корродировать, что вызывает ухудшение сверхпроводящих характеристик.

В этом осуществлении первый промежуточный упрочняющий слой 13 полностью покрыт вторым промежуточным упрочняющим слоем 24. Поэтому, даже когда образуются поры на первом промежуточном упрочняющем слое 13, не происходит ухудшение сверхпроводящих характеристик, вызванных формированием слоя покрытия 17.

Кроме того, периметр оксидного сверхпроводника 25 в соответствии с осуществлением полностью покрыт вторым промежуточным упрочняющим слоем 24, и слой покрытия 17 формируется на втором промежуточном упрочняющем слое 24. Соответственно слой покрытия 17 периметра оксидного сверхпроводника 25 имеет превосходную адгезию к оксидному сверхпроводнику 25 и имеет равномерную толщину.

(Модификация примера второго осуществления оксидного сверхпроводящего провода)

В оксидном сверхпроводящего проводе 3 в соответствии со вторым осуществлением периметр оксидного сверхпроводника 25 может быть покрыт металлической лентой 18 вместо слоя покрытия 17, со слоем припоя 19 между ними.

Фиг. 4 представляет схему, показывающую оксидный сверхпроводящий провод 4, который является примером модификации вышеописанного второго осуществления настоящего изобретения. Оксидный сверхпроводник 25 и металлическая лента 18, которая герметично покрывает периметр оксидного сверхпроводника 25, составляют оксидный сверхпроводящий провод 4. Те же компоненты, что и в вышеописанном осуществлении, представлены одинаковыми цифровыми обозначениями и их описание не будет повторяться.

Периметр оксидного сверхпроводника 25 покрыт вторым промежуточным упрочняющим слоем 24, имеющим превосходную адгезию к припою. Оксидный сверхпроводник 25 может легко сцепляться с металлической лентой 18 посредством слоя припоя 19 с формированием оксидного сверхпроводящего провода 4.

Кроме того, в случае, когда металлическая лента непосредственно припаяна к первому промежуточному упрочняющему слою, при образовании пор на первом промежуточном упрочняющем слое 13, сверхпроводящие характеристики могут ухудшаться из-за реакции между припоем и оксидным сверхпроводящим слоем 12. В оксидном сверхпроводящем проводе 4, первый промежуточный упрочняющий слой 13 полностью покрыт вторым промежуточным упрочняющим слоем 24. Поэтому, даже когда поры образуются на первом промежуточном упрочняющем слое 13, не происходит ухудшения сверхпроводящих характеристик, вызванных использованием припоя.

С точки зрения ограничения увеличения величины сопротивления границы раздела между оксидным сверхпроводящим слоем 12 и первым промежуточным упрочняющим слоем 13, толщина задней части поверхности 24с второго промежуточного упрочняющего слоя 24 предпочтительно составляет 0,1-5 мкм. Когда толщина задней части поверхности 24с второго промежуточного упрочняющего слоя 24 составляет менее 0,1 мкм, Cu второго промежуточного упрочняющего слоя 24 и Sn слоя припоя 19 образуют сплав, который может снизить адгезию между первым промежуточным упрочняющим слоем 13 и вторым промежуточным упрочняющим слоем 24.

Когда металлическая лента 18 непосредственно припаяна к первому промежуточному упрочняющему слою 13, металл (например, Sn), образующего слой припоя 19, диффундирует в первый промежуточный упрочняющий слой 13 и Ag и металл, составляющий припой, образуют сплав в первый промежуточном упрочняющем слое 13. Включение металла, образующего слой припоя 19, ограничено областью первого промежуточного упрочняющего слоя 13 вблизи границы раздела со слоем припоя 19. Однако когда формируется тонкий первый промежуточный упрочняющий слой 13, (например, 2 мкм или менее), сплав образуется по всей толщине первого промежуточного упрочняющего слоя 13. При образовании сплава по всему первому промежуточному упрочняющему слою 13 состояние границы раздела между первым промежуточным упрочняющим слоем 13 оксидным сверхпроводящим слоем 12 изменяется, и сопротивление границы раздела между оксидным сверхпроводящим слоем 12 и первым промежуточным упрочняющим слоем 13 увеличивается.

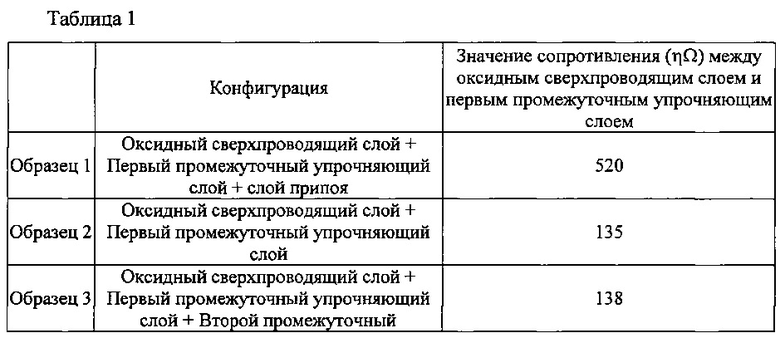

В образце 1, первый промежуточный упрочняющий слой сформирован на оксидном сверхпроводящем слое и слой припоя, выполненный из Sn, сформирован на первом промежуточном упрочняющем слое. В образце 2 только первый промежуточный упрочняющий слой сформирован на оксидном сверхпроводящем слое. В образце 3 второй промежуточный упрочняющий слой сформирован на первом промежуточном упрочняющем слое сформированном на оксидном сверхпроводящем слое, и слой припоя, выполненный из Sn, сформирован на втором промежуточном упрочняющем слое. В таблице 1 приведены результаты сравнения значения сопротивления границы раздела между оксидными сверхпроводящими слоями и первыми промежуточными упрочняющими слоями в образцах 1, 2 и 3. Ширина провода составляла 10 мм и длина областей провода, где измеряли сопротивление границы раздела, составляла 20 мм. Толщина первых промежуточных упрочняющих слоев образцов 1-3 составляла 2 мкм и толщина второго промежуточного упрочняющего слоя образца 3 составляла 1 мкм.

Как можно видеть из таблицы 1, когда толщина первого промежуточного упрочняющего слоя 13 составляет 2 мкм и когда слой припоя непосредственно припаян к первому промежуточному упрочняющему слою 13, величина сопротивления границы раздела между оксидным сверхпроводящим слоем и первым промежуточным упрочняющим слоем 13 значительно увеличивается. Полагают, что причиной является следующее: Sn включается в первый промежуточный упрочняющий слой 13, образуется сплав Ag-Sn в первом промежуточном упрочняющем слое 13 и состояние границы раздела между первым промежуточным упрочняющим слоем 13 и оксидным сверхпроводящем слое 12 изменяется.

Кроме того, можно видеть, что, даже когда толщина первого промежуточного упрочняющего слоя 13 составляет 2 мкм или менее, величина сопротивления границы раздела между оксидным сверхпроводящим слоем 12 и первым промежуточным упрочняющим слоем 13 не увеличивается за счет создания второго промежуточного упрочняющего слоя 24 между первым слоем промежуточным упрочняющим слоем и слоем припоя.

В оксидном сверхпроводящем проводе 4, первый промежуточный упрочняющий слой 13 полностью покрыт вторым промежуточным упрочняющим слоем 24. Поэтому, слой припоя 19 не входит в контакт с первым промежуточным упрочняющим слоем 13. Соответственно, припой не входит в первый промежуточный упрочняющий слой 13 с образованием сплава с Ag. Таким образом, как показано в таблице 1, может быть ограничено увеличение величины сопротивления границы раздела между первым промежуточным упрочняющим слоем 13 и оксидным сверхпроводящим слоем 12. Кроме того, когда толщина первого промежуточного упрочняющего слоя 13 составляет 2 мкм или менее, Ag поглощается Sn в слое припоя, и, таким образом, сплав Ag-Sn образуется во всем первом промежуточном упрочняющем слое 13. В этом случае, так как адгезия между Sn и оксидным сверхпроводящим слоем 12 низкая, металлическая лента 18 отслаивается. Однако в вышеописанной конфигурации второй промежуточный упрочняющий слой 24, находящийся между первым промежуточным упрочняющим слоем 13 и слоем припоя 19, действует как слой предотвращающий диффузию Sn. Таким образом, Ag не взаимодействует с Sn в слое припоя и может быть обеспечена адгезия к металлической ленте 18.

Примеры

Далее настоящее изобретение будет описано более подробно с помощью примеров. Однако настоящее изобретение не ограничивается этими примерами.

(Приготовление образцов)

Во-первых, поверхность подложки в форме ленты, сформированной из HASTELLOY С-276 (торговое наименование, производства Haynes International, Inc.) и шириной 10 мм, толщиной 0,1 мм и длиной 1000 мм полируют с использованием оксида алюминия, имеющего средний размер частиц 3 мкм. Затем поверхность подложки обезжиривают и промывают ацетоном.

Слой Al2O3 (слой предотвращающий диффузию; толщина: 100 нм) формируют на основной поверхности подложки с использованием способа распыления и слой Y2O3 (подстилающий слой; толщина: 30 нм), формируют на нем с использованием метода ионно-лучевого осаждения.

Затем формируют слой MgO (слой оксида металла, толщина: 5-10 нм) на подстилающем слое с использованием ионно-лучевого осаждения (метод IBAD) и слой СеО2 (герметизирующий слой) толщиной 500 нм, сформированный на нем, с использованием метода импульсного лазерного осаждения (метод PLD). После этого формируют слой GdBa2Cu3O7-δ (слой оксидного сверхпроводника) толщиной 2,0 мкм на слое CeO2.

Кроме того, первый промежуточный упрочняющий слой из Ag, толщиной 2 мкм формируют на оксидном сверхпроводящем слое со стороны оксидного сверхпроводящего слоя. Слоистый материал отжигают в кислороде в атмосфере кислорода в печи при 500°С в течение 10 часов, охлаждают в печи в течение 26 часов и извлекают из печи.

Затем второй промежуточный упрочняющий слой из Cu толщиной 1 мкм формируют на подложке с использованием способа распыления с задней поверхности подложки. В результате получают оксидный сверхпроводник. Это оксидный сверхпроводник используют в обоих последующих примерах 1 и 2.

(Пример 1)

Используя метод нанесения покрытия, формируют слой покрытия по периметру оксидного сверхпроводника, полученного вышеописанным способом. В результате получают оксидный сверхпроводящий провод примера 1, имеющий ту же структуру, что и оксидный сверхпроводящий провод 1, представленный на фиг. 1.

Что касается метода нанесения покрытия, разматывают катушку с вышеописанным оксидным сверхпроводником, намотанным на катушку, и оксидный сверхпроводник погружают в водный раствор сульфата меди в процессе повторной намотки оксидного сверхпроводника с помощью размотанной катушки, выполняя тем самым нанесение покрытия. В результате формируется слой покрытия из Cu и толщиной 75 мкм. При нанесении покрытия плотность тока на покрываемом предмете (оксидный сверхпроводник) задают равным 5 А/дм2, и задают условия нанесения покрытия, включающие температуру электролитической ванны 25°С и время погружения 18 минут.

(Пример 2)

Периметр оксидного сверхпроводника, полученного вышеописанным способом, покрывают металлической лентой со слоем припоя, расположенным между ними. В результате получают оксидный сверхпроводящий провод примера 2, имеющий ту же структуру, что и оксидный сверхпроводящий провод 2, показанный на фиг. 2.

Сначала готовят металлическую ленту, выполненную из Cu и шириной 10 мм, толщиной 50 мкм и длиной 1000 мм, на которой формируют слой покрытия Sn (точка плавления: 230°С; слой припоя), имеющий толщину 5 мкм на одной поверхности. Оксидный сверхпроводник размещают на поверхности Sn-покрытия металлической ленты так, чтобы продольное направление совпадало с направлением металлической ленты и так, чтобы первый промежуточный упрочняющий слой напротив поверхности Sn-покрытия металлической ленты. Слоистый материал подвергают нагреву и пропускают через прижимной ролик так, чтобы такой Sn на металлической ленте расплавлялось для формирования слоя припоя. В результате первый промежуточный упрочняющий слой и металлическая лента в оксидном сверхпроводнике присоединяются друг к другу.

Затем оба конца металлической ленты в направлении ширины сгибают в форме U, и оба концы металлической ленты были дополнительно сгибают к стороне задней поверхности подложки и формуют так, чтобы сформировать форму близкую к форме С в поперечном сечении.

Затем слоистый материал нагревают и пропускают через прижимной ролик снова так, чтобы Sn на металлической ленте расплавлялось для формирования слоя припоя. В результате бокового конца оксидного сверхпроводника и часть подложки прикрепляются друг к другу посредством металлической ленты. За счет этого нагрева и прессования с помощью нагрева и прижимного ролика, зазор между металлической лентой и оксидным сверхпроводником, находящийся внутри металлической ленты заполняется Sn. В результате получается оксидный сверхпроводящий провод примера 2, имеющий ту же структуру, что и оксидный сверхпроводящий провод, представленный на фиг. 2.

В качестве нагревающего и прижимного ролика используют кремниевый ролик, и нагрев и прессование проводят в условиях температуры 240°С, давления 10-20 МПа и скорости подачи провода 100 м/ч.

Что касается примеров 1 и 2, проводят испытание в актоклаве, оставляя образец при высокой температуре (120°С), высокой влажности (100%) и при высоком давлении (0,2 МПа) в течение 100 ч и измеряется отношение значений плотности критического тока до и после воздействия. Получают отношение значения плотности критического тока (Ic) после воздействия к значению плотности критического тока (Ic0) в виде Ic/Ic0. Было подтверждено, что в обоих примерах 1 и 2, Ic/Ic0 составляет 1,0, и сверхпроводящие характеристики не ухудшаются даже в жестких условиях, как в испытании в автоклаве.

Описание цифровых обозначений

1, 2, 3, 4: Оксидный сверхпроводящий провод

10: Подложка

10а: Основная поверхность

10b: Задняя поверхность

11: Промежуточный слой

12: Оксидный сверхпроводящий слой

13: Первый промежуточный упрочняющий слой

13а, 14а, 24а: Боковая часть поверхности

13b, 14b, 24b: Основная часть поверхности

14, 24: Второй промежуточный упрочняющий слой

15, 25: Оксидный сверхпроводник

16: Оксидный сверхпроводящий слоистый материал

16а: Боковая поверхность

17: Слой покрытия (упрочняющий слой)

18: Металлическая лента (упрочняющий слой)

19: Слой припоя

20, 21: Промежуточный упрочняющий слой

24с: Задняя часть поверхности

Изобретение относится к оксидному сверхпроводящему проводу для сверхпроводящего оборудования, такого как сверхпроводящие токоограничивающие устройства. Оксидный сверхпроводящий провод включает: оксидный сверхпроводящий слоистый материал, который включает подложку, промежуточный слой и оксидный сверхпроводящий слой, в котором промежуточный слой сформирован на основной поверхности подложки и оксидный сверхпроводящий слой сформирован на промежуточном слое; промежуточный упрочняющий слой, который включает первый промежуточный упрочняющий слой и второй промежуточный упрочняющий слой и сформирован по периметру оксидного сверхпроводящего слоистого материала. Изобретение обеспечивает предотвращение снижения сверхпроводящих характеристик из-за влажности. 5 з.п. ф-лы, 1 табл., 4 ил.

1. Оксидный сверхпроводящий провод, включающий

оксидный сверхпроводящий слоистый материал, который включает подложку, промежуточный слой и оксидный сверхпроводящий слой, причем промежуточный слой сформирован на основной поверхности подложки и оксидный сверхпроводящий слой сформирован на промежуточном слое;

промежуточный упрочняющий слой, который включает первый промежуточный упрочняющий слой и второй промежуточный упрочняющий слой и сформирован по периметру оксидного сверхпроводящего слоистого материала, причем первый промежуточный упрочняющий слой выполнен из Ag или сплава Ag так, чтобы покрывать по меньшей мере верхнюю поверхность оксидного сверхпроводящего слоя, и второй промежуточный упрочняющий слой сформирован из одного из Cu, Ni, Pb, Bi и сплава, содержащего Cu, Ni, Pb или Bi в качестве основного компонента, так, чтобы покрывать по меньшей мере часть периметра оксидного сверхпроводящего слоистого материала, которая не покрыта первым промежуточным упрочняющим слоем; и

упрочняющий слой, который сформирован на промежуточном упрочняющем слое, чтобы покрыть по меньшей мере часть первого промежуточного упрочняющего слоя и часть второго промежуточного упрочняющего слоя в промежуточном упрочняющем слое.

2. Оксидный сверхпроводящий провод по п. 1, в котором

первый промежуточный упрочняющий слой сформирован на оксидном сверхпроводящем слое,

второй промежуточный упрочняющий слой сформирован на задней поверхности подложки и

первый промежуточный упрочняющий слой и второй промежуточный упрочняющий слой сформированы частично перекрывающими друг друга на боковой поверхности оксидного сверхпроводящего слоистого материала.

3. Оксидный сверхпроводящий провод по п. 1 или 2, в котором второй промежуточный упрочняющий слой сформирован так, чтобы покрыть всю открытую поверхность первого промежуточного упрочняющего слоя.

4. Оксидный сверхпроводящий провод по п. 3, в котором толщина первого промежуточного упрочняющего слоя на верхней поверхности оксидного сверхпроводящего слоя составляет 0,1-2 мкм.

5. Оксидный сверхпроводящий провод по любому из пп. 1, 2 или 4, в котором упрочняющий слой представляет собой слой покрытия или металлическую ленту.

6. Оксидный сверхпроводящий провод по п. 3, в котором упрочняющий слой представляет собой слой покрытия или металлическую ленту.

| US20090298696 A1, 03.12.2009 | |||

| US5296459 A, 22.03.1994 | |||

| US20020182773A1, 05.12.2002 | |||

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬНЫЙ ПРОВОД (ВАРИАНТЫ) | 1994 |

|

RU2099806C1 |

Авторы

Даты

2017-01-10—Публикация

2014-02-13—Подача